ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ.

Изобретение относится к трубопроводной арматуре, в частности к уплотнениям кольцевого зазора между сепаратором и поршнем регулирующих клапанов осевого типа, предназначенных для регулирования давления и расхода в трубопроводах, и может быть использовано в различных отраслях промышленности, преимущественно в газовой, нефтяной, химической, металлургической, для перекачки жидких и газовых сред. Изобретение может быть применено в действующих и строящихся трубопроводах вместо зарубежных регулирующих клапанов осевого типа, например, регулирующих клапанов осевого типа фирмы «Моквелд».

УРОВЕНЬ ТЕХНИКИ.

Задачей регулирующей арматуры является поддержание в заданных пределах параметров рабочей среды - давления, расхода, температуры, состава и других. Такое регулирование происходит за счет изменения расхода среды через проходное сечение регулирующего органа. Значение этого вида арматуры определяется тем, что от работы регулирующего органа, в конечном счете, зависит поддержание нормального режима и работоспособности всей системы автоматического регулирования, в которую регулирующая арматура встроена. Поэтому каждый из типов регулирующей арматуры следует рассматривать как элемент системы автоматического управления технологическим процессом, который протекает с участием жидких и газообразных рабочих сред и регулируется под воздействием получаемой командной информации.

Регулирующие клапаны включают в себя весьма большое разнообразие конструкций, предназначенных для работы в широком диапазоне условий эксплуатации по областям применения, рабочим средам, диаметрам трубопроводов, рабочим давлениям и т.д. Причем регулирующие клапаны выполняют только функцию регулирования, а герметичность при полностью закрытом клапане не обеспечивается. Не герметичность регулирующего органа - затвора допускается в пределах доли процента от пропускной способности Kvy.

Главные, самые существенные различия регулирующих клапанов заключаются, в конструкциях регулирующих органов. Например, регулирующие клапана осевого типа позволяют снизить шум, вибрацию и кавитацию при работе клапана, так как при осевом течении (осесимметричном течении) среды через корпус клапана нет завихрений потока, что устраняет эрозию и вибрацию, а редуцирование давления на триме снижает динамический шум. Клеточный клапан осевого типа, устанавливаемый в трубопроводе, состоит из корпуса с входным и выходным патрубками, в котором с возможностью возвратно-поступательного движения размещен поршень, связанный с помощью шпинделя с приводом. Затвор-поршень выполнен в виде полого цилиндра, который перемещается внутри клетки - направляющей, являющейся седлом в корпусе. В клетке имеются радиальные отверстия (перфорация), позволяющие регулировать расход среды, (см. Р.Ф. Усватов-Усыскин. «Поговорим об арматуре». 12 лекций-бесед для начинающих. Издание 2. М., 2010. с. 171-180. рис. 11.6).

Из уровня техники известен регулирующий клапан осевого типа (см. US 4327757 (A), F16K 3/24, 1982) в котором применено трапециевидное уплотнение (кольцевая манжета с уплотнительной губкой) кольцевого зазора между сепаратором и поршнем, установленное в трапециевидной кольцевой полости и прижатое вкладышем с кольцевой пружиной к поршню клапана (см. US 4892287 (A), F16K 3/24, 1990).

В указанном регулирующем клапане при закрытом положении происходят утечки рабочей среды вследствие недостаточно полного перекрытия кольцевого зазора уплотнительной части клапана кольцевой манжетой, а также недостаточного постоянства свойств материалов уплотнения (манжеты и вкладыша) при изменении рабочей температуры. Кроме того, уплотнительная манжета в таком регулирующем клапане подвержена повреждению во время закрытия клапана за счет так называемого «захвата» или фреттинга при полном давлении.

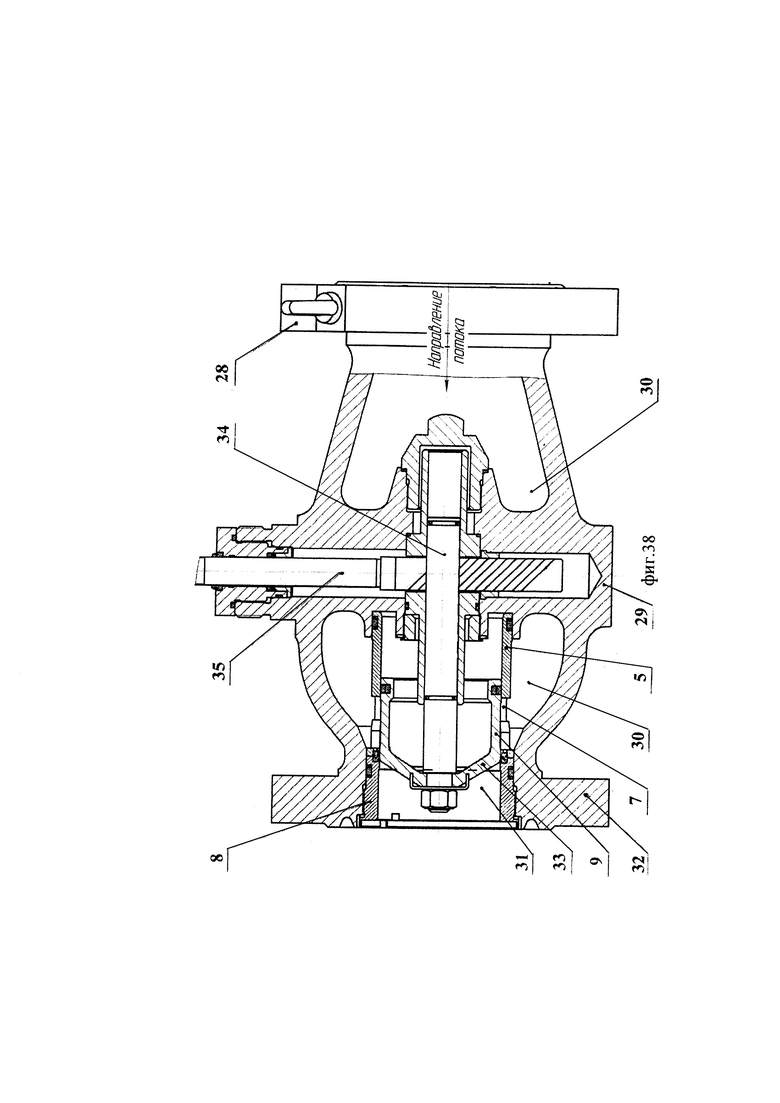

Наиболее близким аналогом заявляемого изобретения является уплотнение кольцевого зазора между сепаратором и поршнем предпочтительно для регулирующего клапана осевого типа, содержащее кольцевую вставку 1 для радиального перемещения уплотнительной губки 2 манжеты 3 которые установлены в кольцевой полости 4, выполненной в сепараторе 5, состоящим из жестко соединенных между собой, по ходу движения рабочего тела, кольцевой втулки 6 со сквозными отверстиями 7 и кольцевой гайки 8, причем поршень 9 размещен коаксиально внутри сепаратора 5, а в соединенных торцах втулки 6 и гайки 8 сепаратора 5 выполнены, соответственно, правая часть 10 и левая часть 11 кольцевой полости 4 с щелью 12 для уплотнительной губки 2, выступающей в радиальный зазор «А» между сепаратором 5 и поршнем 9 (см. WO 2004/083691, F16K 3/24, 2004).

В указанном уплотнении кольцевого зазора для регулирующего клапана минимизирована утечка рабочей среды при различных рабочих температурах, а радиальный зазор «А» между сепаратором 5 и поршнем 9 запирается как в предусмотренном направлении потока рабочей среды, так и в противоположном направлении потока, что позволяет защитить элементы конструкции от ударов обратных потоков. Однако уплотнительная губка 2 манжеты 3 в этом устройстве подвержена повреждению во время закрытия клапана за счет так называемого «захвата» или фреттинга при полном давлении. Кроме того, скорость процесса переключения регулирующего клапана ограничена инерцией массы поршня и штока, а также усилием в приводе клапана.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ.

Задачей настоящего изобретения является создание модернизированных конструкций уплотнений кольцевого зазора между сепаратором и поршнем для регулирующих клапанов осевого типа, обладающих повышенной надежностью и увеличенным ресурсом эксплуатации регулирующих клапанов для действующих и строящихся нагнетательных трубопроводов.

В результате решения данной задачи при реализации изобретения могут быть получены новые технические результаты, заключающиеся в уменьшении вероятности повреждения уплотнительной манжеты при работе клапана и минимизации утечки различных рабочих сред при высоких и низких рабочих температурах и/или давлениях, а также в обеспечении возможности уменьшении массы и габаритов регулирующего клапана и увеличении скорости регулирования клапана.

Данные технические результаты достигаются тем, что в первом варианте уплотнения кольцевого зазора между сепаратором и поршнем, содержащего кольцевую вставку 1 для радиального перемещения уплотнительной губки 2 манжеты 3 которые установлены в кольцевой полости 4, выполненной в сепараторе 5, состоящим из жестко соединенных между собой, по ходу движения рабочего тела, кольцевой втулки 6 со сквозными отверстиями 7 и кольцевой гайки 8, причем поршень 9 размещен коаксиально внутри сепаратора 5, а в соединенных торцах втулки 6 и гайки 8 сепаратора 5 выполнены, соответственно, правая часть 10 и левая часть 11 кольцевой полости 4 с щелью 12 для уплотнительной губки 2, выступающей в радиальный зазор «А» между сепаратором 5 и поршнем 9, при этом кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, кроме того кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической внутренней поверхностью 18 внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической 19 или цилиндрической 20 внутренней поверхностью и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по внутреннему периметру 21 торца клина 14 с внутренней поверхностью 18 кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

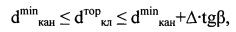

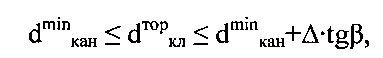

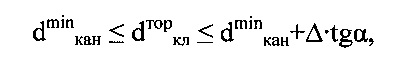

Причем, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 меньше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а диаметр dторкл внутреннего периметра 21 торца клина 14 выбран из условия:

dminкан≤dторкл≤dminкан+Δ⋅tgα,

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

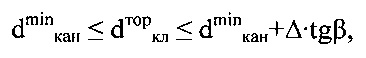

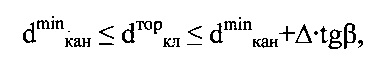

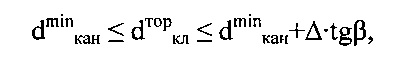

Кроме того, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внутренней поверхностью 20, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град. при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

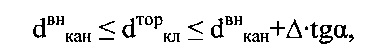

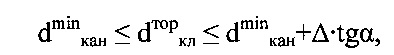

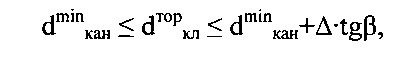

Кроме этого, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен в виде усеченного кольцевого конуса с радиусом R основания конуса на конической внутренней поверхности 19 больше радиуса r торца конуса на конической внутренней поверхности 19, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 25, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 26 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 25 кольцевой канавки 17 к поверхности сепаратора 5.

Также, вышеуказанные технические результаты достигаются тем, что во втором варианте уплотнения кольцевого зазора между сепаратором и поршнем, содержащего кольцевую вставку 1 для радиального перемещения уплотнительной губки 2 манжеты 3 которые установлены в кольцевой полости 4, выполненной в сепараторе 5, состоящим из жестко соединенных между собой, по ходу движения рабочего тела, кольцевой втулки 6 со сквозными отверстиями 7 и кольцевой гайки 8, причем поршень 9 размещен коаксиально внутри сепаратора 5, а в соединенных торцах втулки 6 и гайки 8 сепаратора 5 выполнены, соответственно, правая часть 10 и левая часть 11 кольцевой полости 4 с щелью 12 для уплотнительной губки 2, выступающей в радиальный зазор «А» между сепаратором 5 и поршнем 9, кроме того кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, причем кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической 18 или цилиндрической 26 внутренней поверхностью внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической внутренней поверхностью 19 и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по конической внутренней поверхности 19 клина 14 с конической 18 или цилиндрической 26 внутренней поверхностью кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

Причем в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 равной или больше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а также диаметр dторкл внутреннего периметра 21 торца клина 14 выбран из условия:

dminкан≤dторкл≤dminкан+Δ⋅tgα,

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

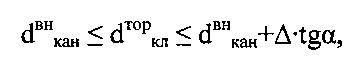

Кроме того, в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внутренней поверхностью 26, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

- минимальный диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по цилиндрической внутренней поверхности 26, м.

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Причем в заявляемых первом и втором, вариантах уплотнения кольцевого зазора между сепаратором и поршнем регулирующего клапана:

• глубина кольцевой канавки 17 со стороны внешней поверхности уплотнительной губки 2 выполнена больше ширины щели 12;

• торцевой зазор «Б» выполнен меньше осевого зазора «В»;

• в торцевой части 13 кольцевой вставки 1 выполнена выемка 27 с вогнутой поверхностью тела вращения в сторону клина 14;

• в качестве конструкционных материалов кольцевой вставки 1 и уплотнительной губки 2 использованы антифрикционные материалы;

• в качестве материала кольцевой вставки 1 использован капролон или фторопласт, а в качестве материала уплотнительной губки 2 использован фторопласт.

Отличительной особенностью описываемого изобретения является то, что в первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, кроме того кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической внутренней поверхностью 18 внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической 19 или цилиндрической 20 внутренней поверхностью и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по внутреннему периметру 21 торца клина 14 с внутренней поверхностью 18 кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

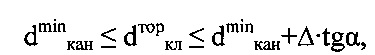

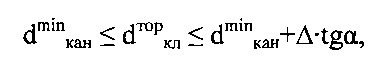

Причем, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 меньше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5 меньше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме того, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внутренней поверхностью 20, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град, при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме этого, в заявляемом первом варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен в виде усеченного кольцевого конуса с радиусом R основания конуса на конической внутренней поверхности 19 больше радиуса r торца конуса на конической внутренней поверхности 19, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 21 кольцевой канавки 17, м;

- минимальный диаметр внутренней конической поверхности 21 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 21, м.

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Отличительной особенностью описываемого изобретения является то, что во втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и клин 14, причем кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 клином 14 направленным в сторону левой части 11 кольцевой полости 4, а в днище 15 правой части 10 с цилиндрическими внешней и внутренней поверхностями выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством сквозного отверстия 7, при этом манжета 3 установлена в левой части 11 с торцовым зазором «Б» между манжетой 3 и торцовой частью 13 кольцевой вставки 1, а в манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 с конической 18 или цилиндрической 26 внутренней поверхностью внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14 выполненного с конической внутренней поверхностью 19 и контактом, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно, а также с возможностью радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по конической внутренней поверхности 19 клина 14 с конической 18 или цилиндрической 26 внутренней поверхностью кольцевой канавки 17, кроме того величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» выполнена не больше величины радиального зазора «А», а манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1.

Причем в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 равной или больше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Кроме того, в заявляемом втором варианте уплотнения кольцевого зазора между сепаратором и поршнем кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внутренней поверхностью 26, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19, а также диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

- минимальный диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по цилиндрической внутренней поверхности 26, м.

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град., при этом:

- кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5;

- кольцевая канавка 17 в манжете 3 выполнена с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5.

Причем в заявляемых первом и втором, вариантах уплотнения кольцевого зазора между сепаратором и поршнем регулирующего клапана:

- глубина кольцевой канавки 17 со стороны внешней поверхности уплотнительной губки 2 выполнена больше ширины щели 12;

- торцевой зазор «Б» выполнен меньше осевого зазора «В»;

- в торцевой части 13 кольцевой вставки 1 выполнена выемка 27 с вогнутой поверхностью тела вращения в сторону клина 14;

- в качестве конструкционных материалов кольцевой вставки 1 и уплотнительной губки 2 использованы антифрикционные материалы;

- в качестве материала кольцевой вставки 1 использован капролон или фторопласт, а в качестве материала уплотнительной губки 2 использован фторопласт.

Таким образом, отличительными особенностями описываемого изобретения, в соответствии с вышеуказанными двумя вариантами, являются:

- размещение в кольцевой полости 4 с щелью 12 манжеты 3 с кольцевой канавкой 17 внутренняя поверхность которой является внешней поверхностью уплотнительной губки 2 манжеты 3 и кольцевую вставку 1 с клином 14 выполненным с возможностью возвратно-поступательного перемещения клина 14 вдоль кольцевой канавки 17 под воздействием рабочей среды высокого давления поступающей в кольцевую полость 4 через каналы 16, соединяющие кольцевую полость 4 через сквозные отверстия 7 с каналом высокого давления рабочей среды (входным патрубком регулирующего клапана), а также выполнение внутренней поверхности клина 14 конической 19 или цилиндрической 20, а внешней поверхности уплотнительной губки 2 конической 18, и при этом выполненной с возможностью радиального перемещения в щели 12, за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по внутреннему периметру 21 торца клина 14 с внешней конической поверхностью уплотнительной губки 2, выполненной из материала эластичность которого выбрана выше материала кольцевой вставки 1 и клина 14 (для первого варианта заявляемого уплотнения кольцевого зазора регулирующего клапана);

- размещение в кольцевой полости 4 с щелью 12 манжеты 3 с кольцевой канавкой 17 внутренняя поверхность которой является внешней поверхностью уплотнительной губки 2 манжеты 3 и кольцевую вставку 1 с клином 14 выполненным с возможностью возвратно-поступательного перемещения клина 14 вдоль кольцевой канавки 17 под воздействием рабочей среды высокого давления поступающей в кольцевую полость 4 через каналы 16, соединяющие кольцевую полость 4 через сквозные отверстия 7 с каналом высокого давления рабочей среды (входным патрубком регулирующего клапана), а также выполнение внутренней поверхности клина 14 конической 19, а внешней поверхности уплотнительной губки 2 конической 18 или цилиндрической 26, и при этом выполненной с возможностью радиального перемещения в щели 12, за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом конической внутренней поверхности 19 клина 14 с внешней конической поверхностью 18 или цилиндрической 26 уплотнительной губки 2, выполненной из материала эластичность которого выбрана выше материала кольцевой вставки 1 и клина 14 (для второго варианта заявляемого уплотнения кольцевого зазора регулирующего клапана), что обеспечивает достижение новых технических результатов, заключающихся в уменьшении вероятности повреждения уплотнительной манжеты при закрытии клапана и минимизации утечки различных рабочих сред при высоких и низких рабочих температурах и/или давлениях, а также позволяет уменьшить массу и габариты регулирующего клапана, в котором используется заявляемое уплотнение, и увеличить скорость его переключения.

Следует подчеркнуть, что только вся указанная совокупность существенных признаков обеспечивает решение поставленной задачи изобретения и получение вышеуказанных новых технических результатов.

Дело в том, что размещение в кольцевой полости 5 кольцевой манжеты 3 с уплотнительной губкой 2 и кольцевой вставки 1 с клином 14, установленным в кольцевой канавке 17 манжеты 3 в непосредственной близости от края канавки 17 при открытом регулирующем клапане (открытом положении поршня 9), а при закрытом регулирующем клапане (запирающем положении поршня 9) позволяет клину 14 кольцевой вставки 1 под воздействием рабочей среды со стороны канала высокого давления (действующей через сквозные отверстия 7 и каналы 16 на торец кольцевой вставки 1) осуществлять перемещение вдоль продольной оси сепаратора 5 в сторону дна кольцевой канавки 17 и путем воздействия на наружную поверхность уплотнительной губки 2 радиально перемещать внутри щели 12 в направлении поршня 9 уплотнительную губку 2 кольцевой манжеты 3, чему способствует изготовление манжеты 3 и уплотнительной губки 2 из материала эластичность которого выбрана выше материала клина 14 и кольцевой вставки 1, и таким образом осуществить надежную герметизацию уплотнительной губкой 2 манжеты 3 радиального зазора «А» между сепаратором 5 и поршнем 9, а также исключить разрушение кольцевой манжеты 3 за счет ограничения хода кольцевой вставки 1 от сил давления рабочей среды, уменьшить усилие на приводе клапана и увеличить скорость его переключения, т.е. выполнить поставленную задачу изобретения.

Использование описанного уплотнения кольцевого зазора между сепаратором и поршнем для регулирующих клапанов осевого типа согласно заявляемому изобретению позволяет повысить работоспособность и надежность, а также увеличить ресурс эксплуатации регулирующих клапанов по сравнению с известными аналогами.

То есть изобретение позволяет достигнуть технический результат, недостижимый для известных аналогов.

Анализ решений, известных из предшествующего уровня техники, не выявил устройства, совпадающего с описываемым изобретением по всей совокупности существенных признаков, включенных в независимые пункты формулы изобретения, что свидетельствует о том, что настоящее изобретение соответствует условию патентоспособности «новизна».

Из уровня техники не выявлены отличительные признаки предлагаемого изобретения и не установлено их влияние на технический результат.

Таким образом, предлагаемое изобретение соответствует условию патентоспособности «изобретательский уровень», т.к. для специалиста оно явным образом не следует из уровня техники.

Предлагаемое изобретение соответствует условию патентоспособности «промышленная применимость».

ПЕРЕЧЕНЬ ФИГУР И ЧЕРТЕЖЕЙ.

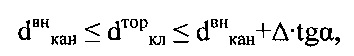

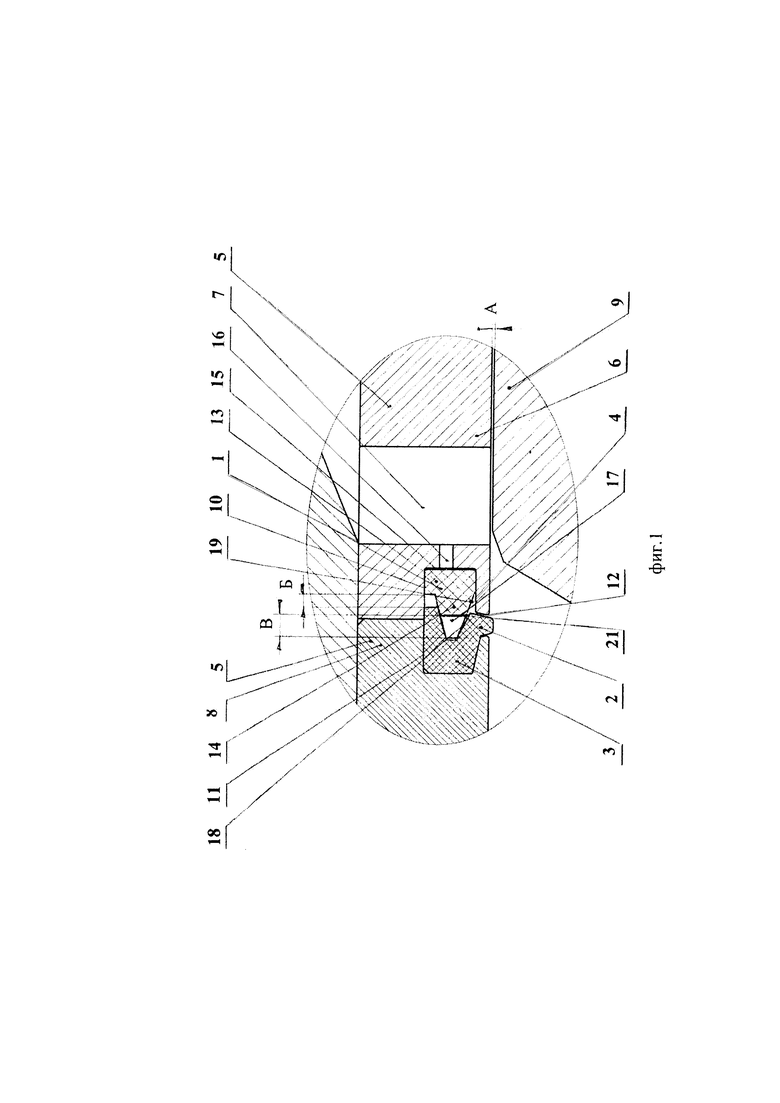

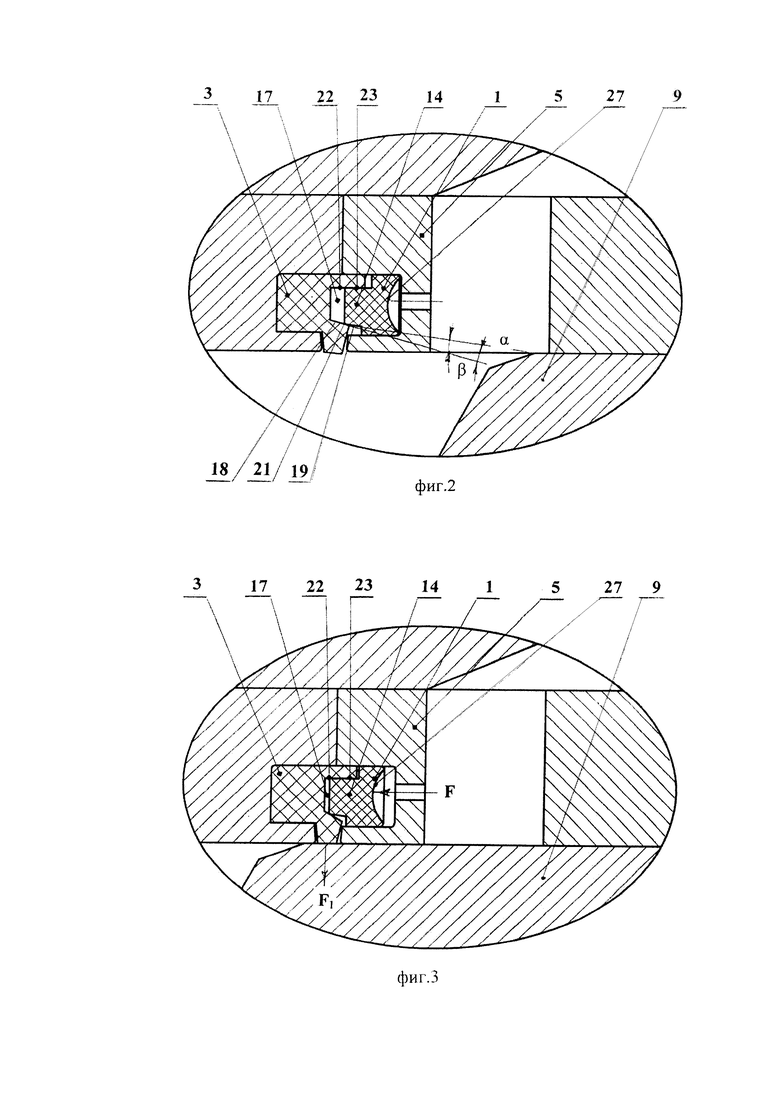

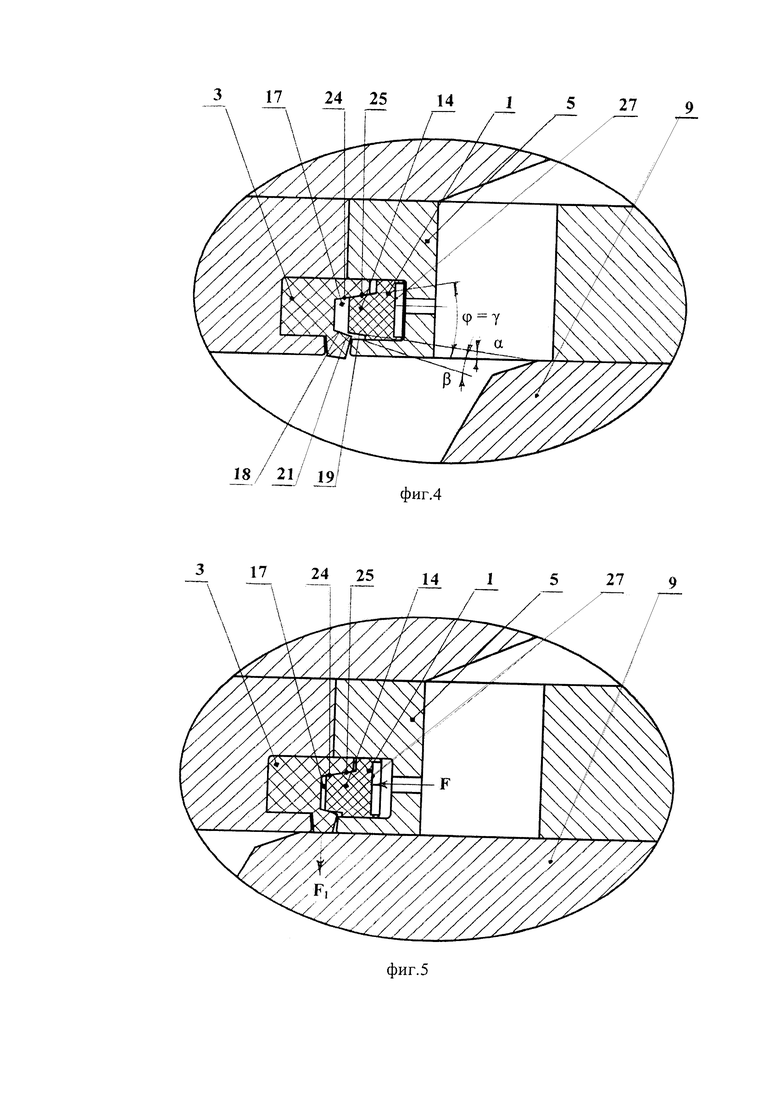

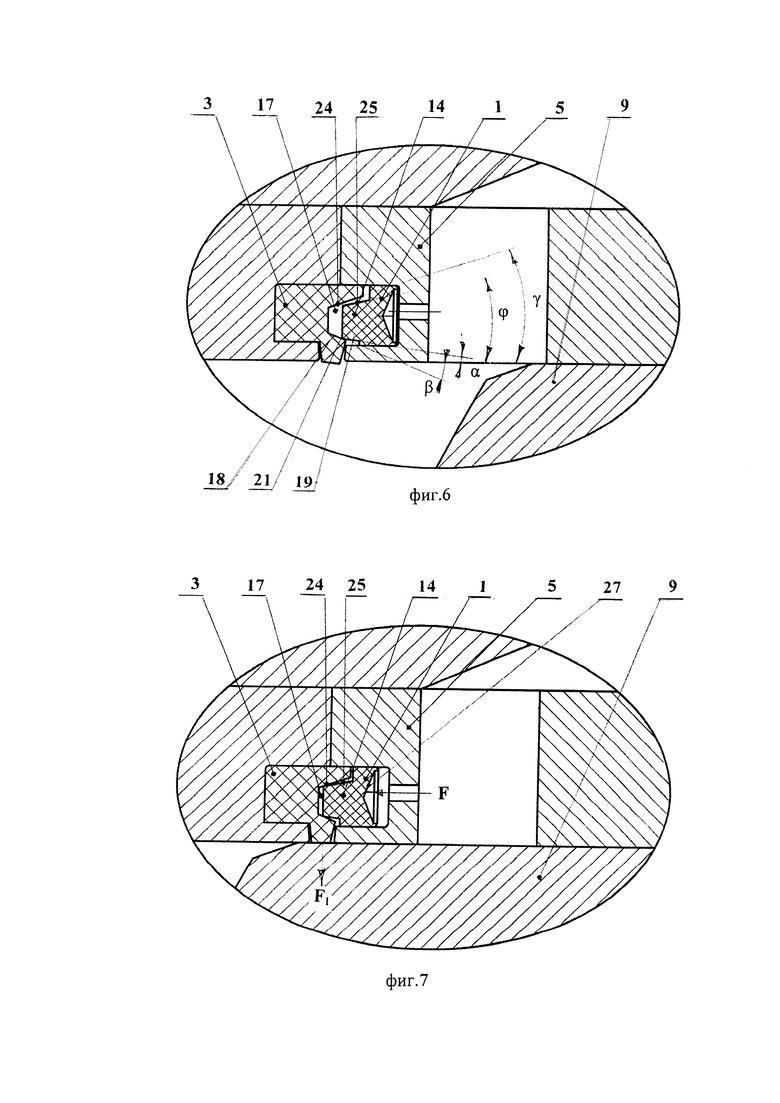

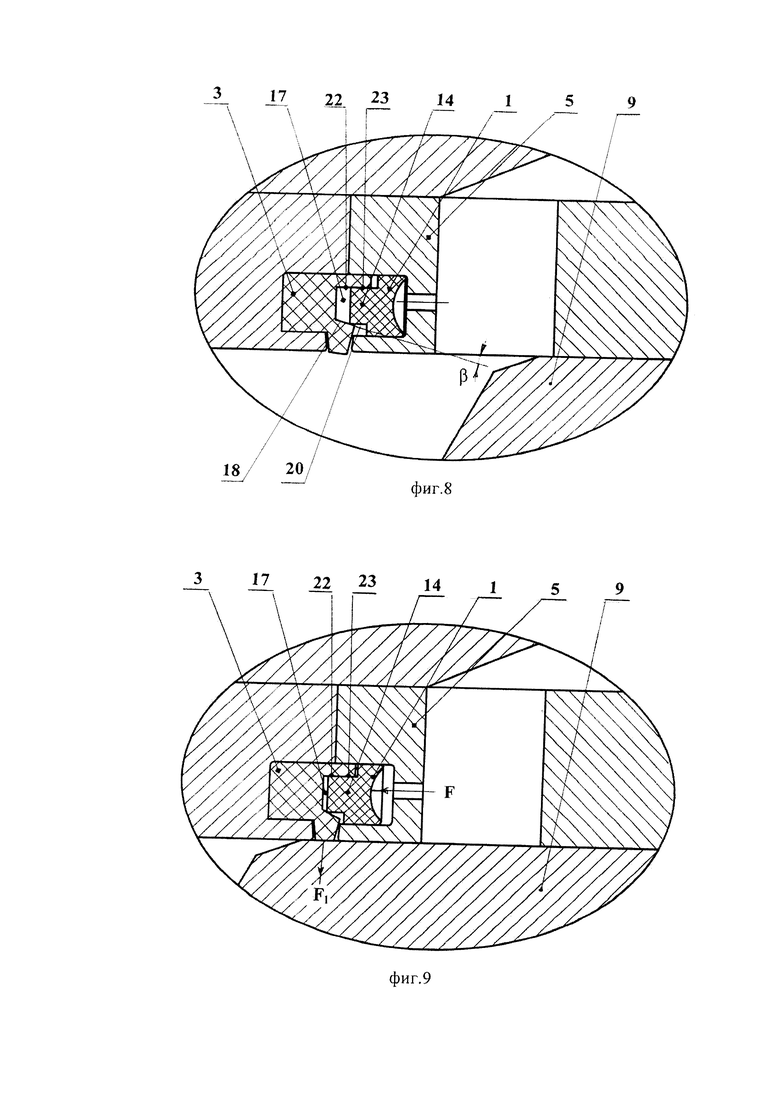

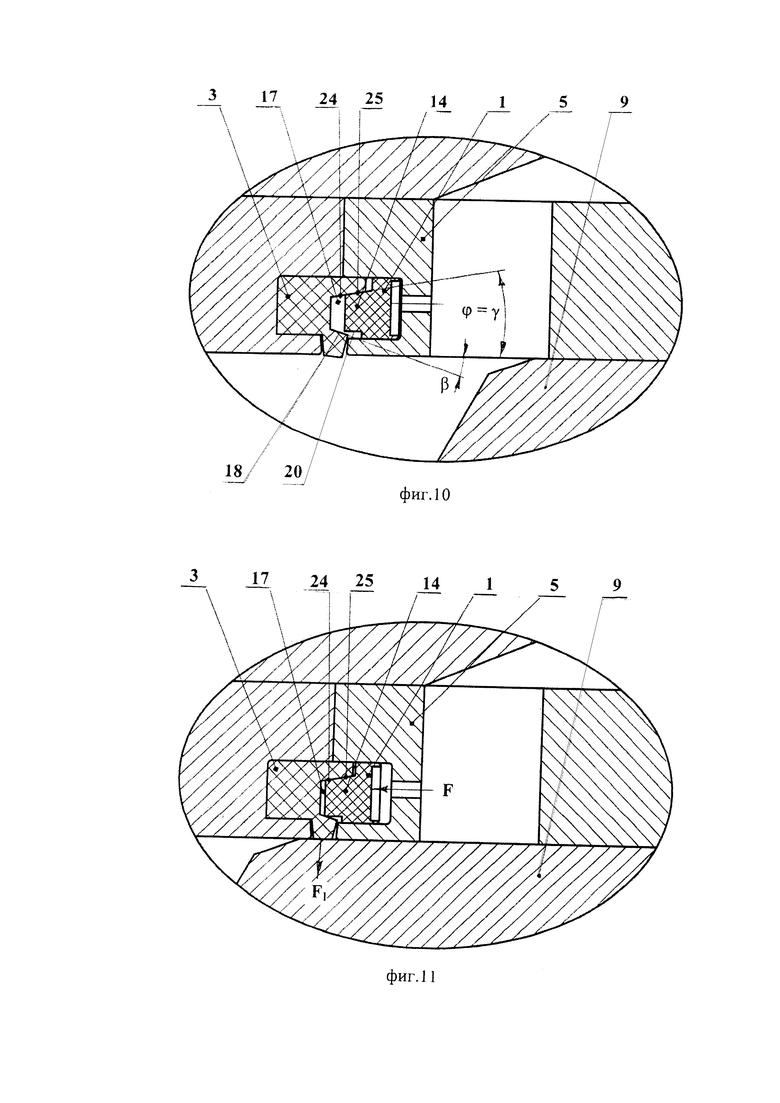

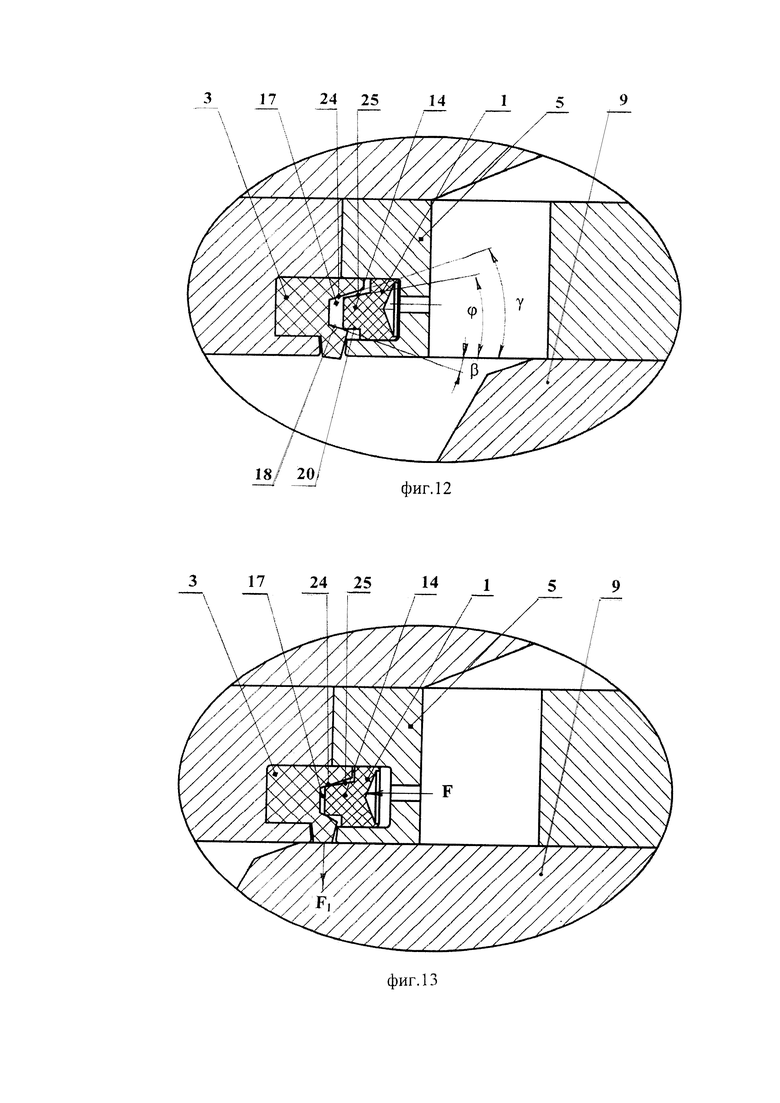

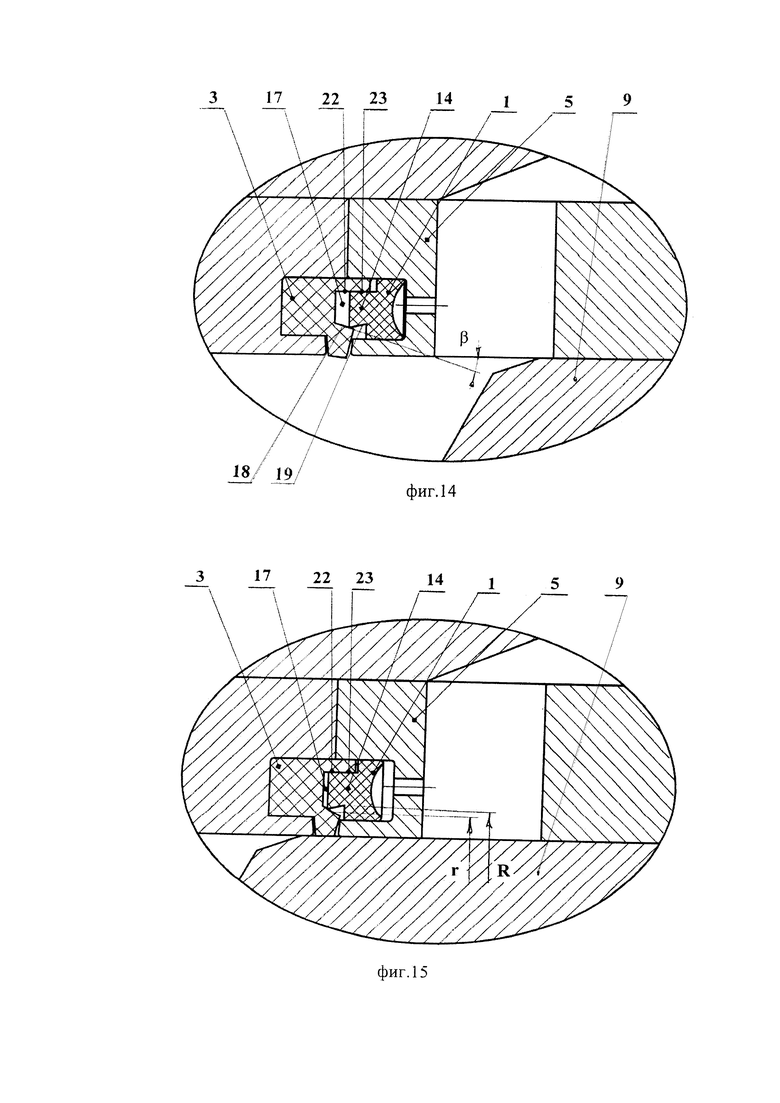

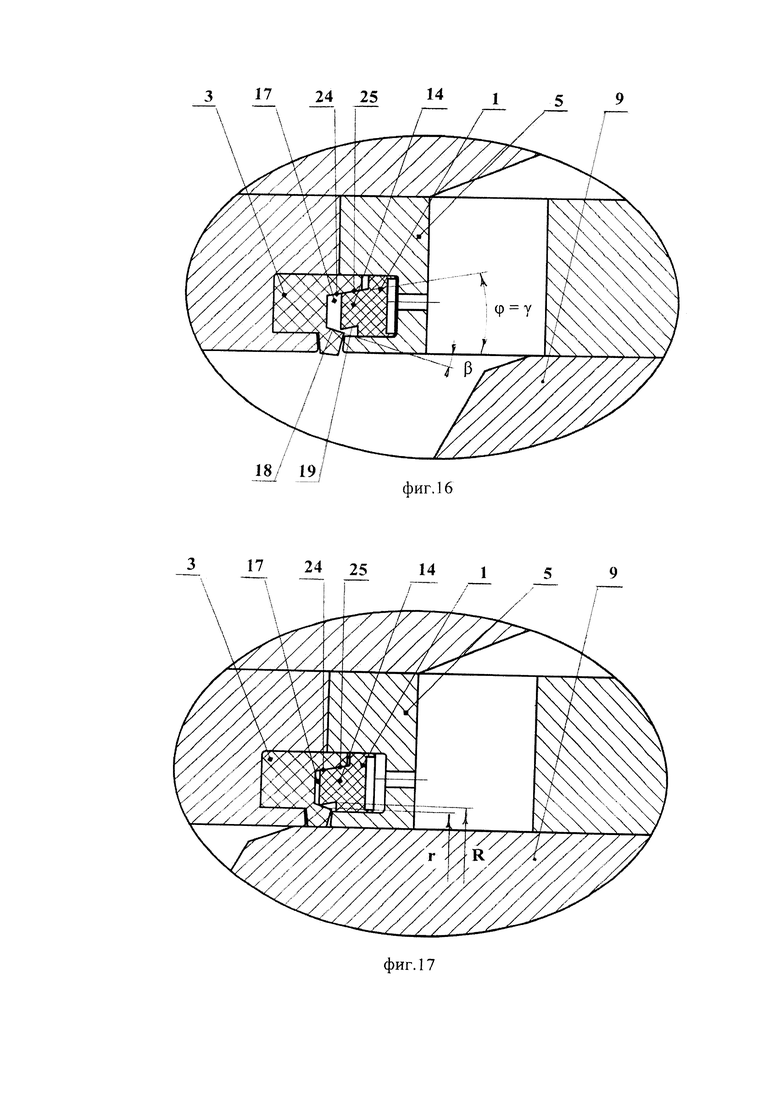

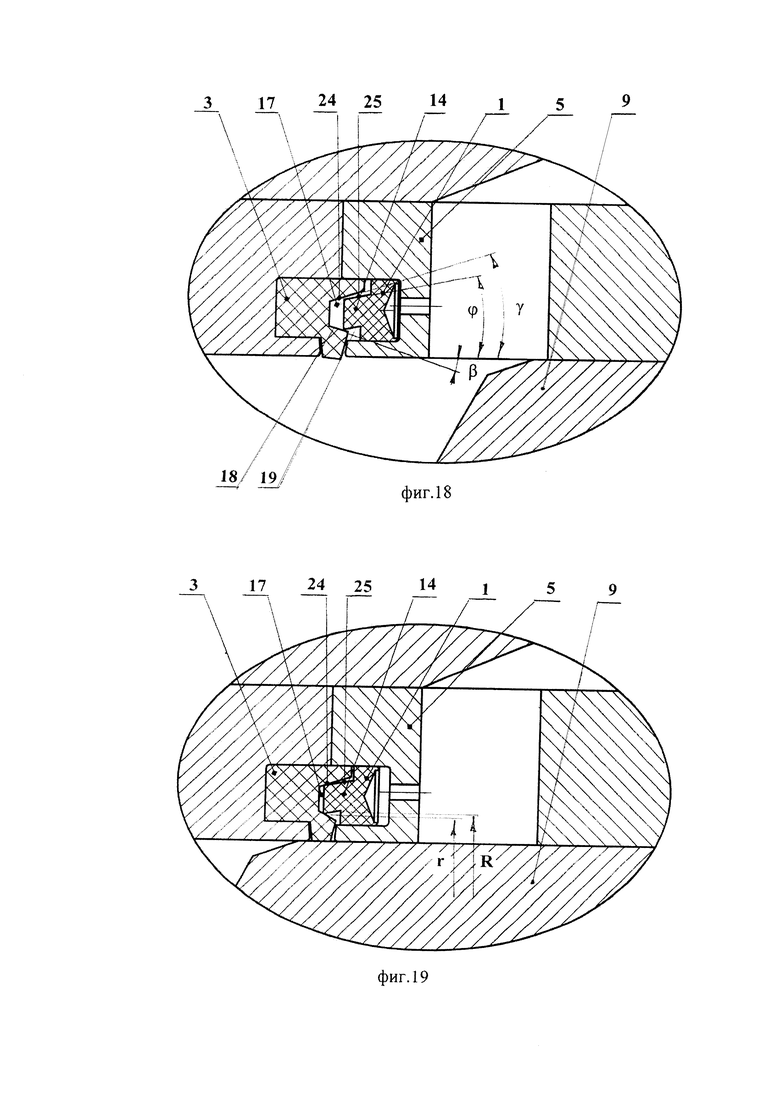

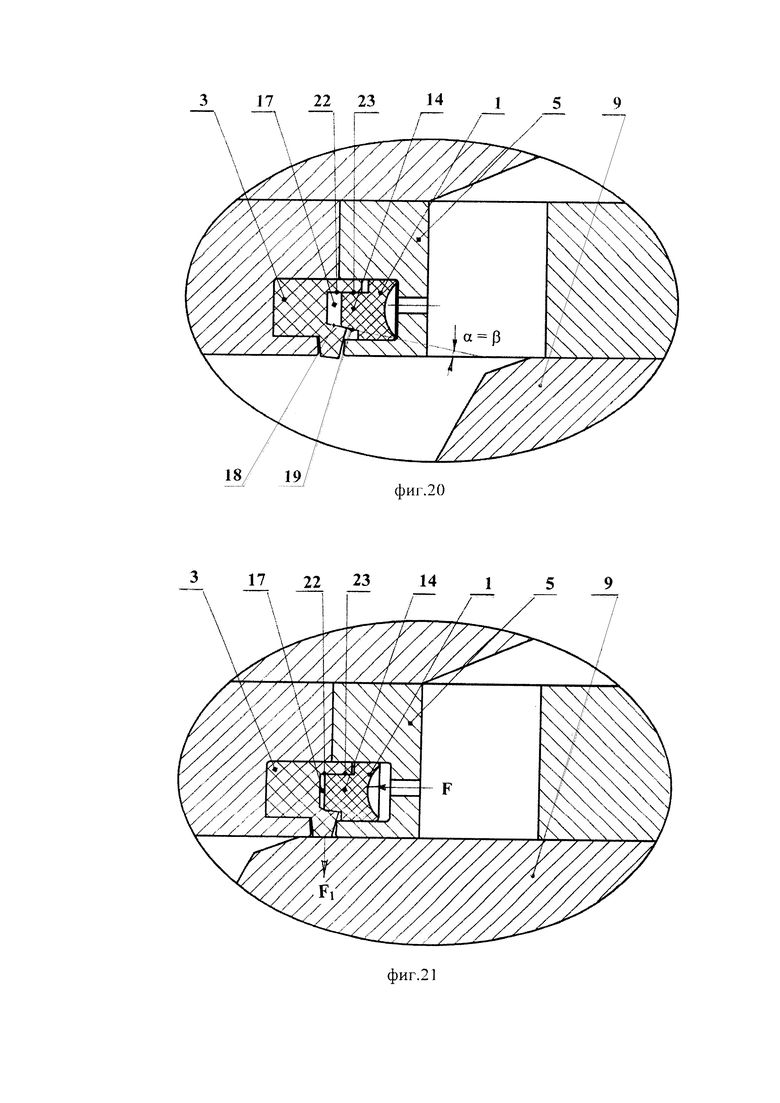

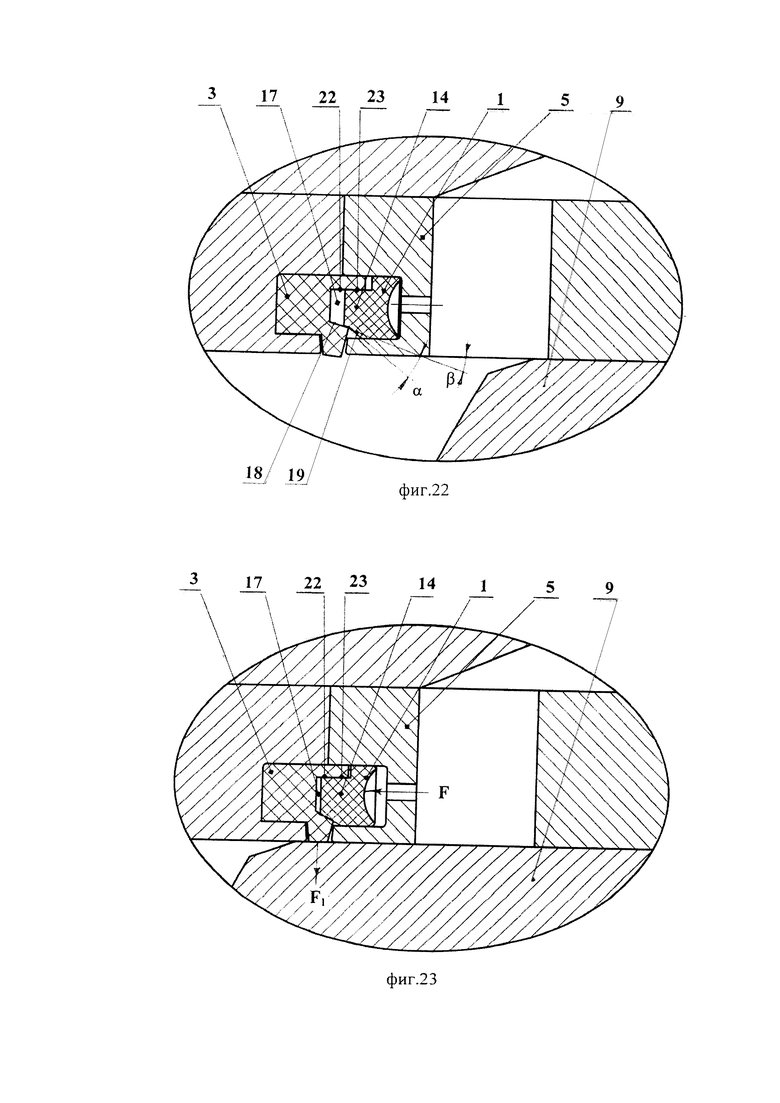

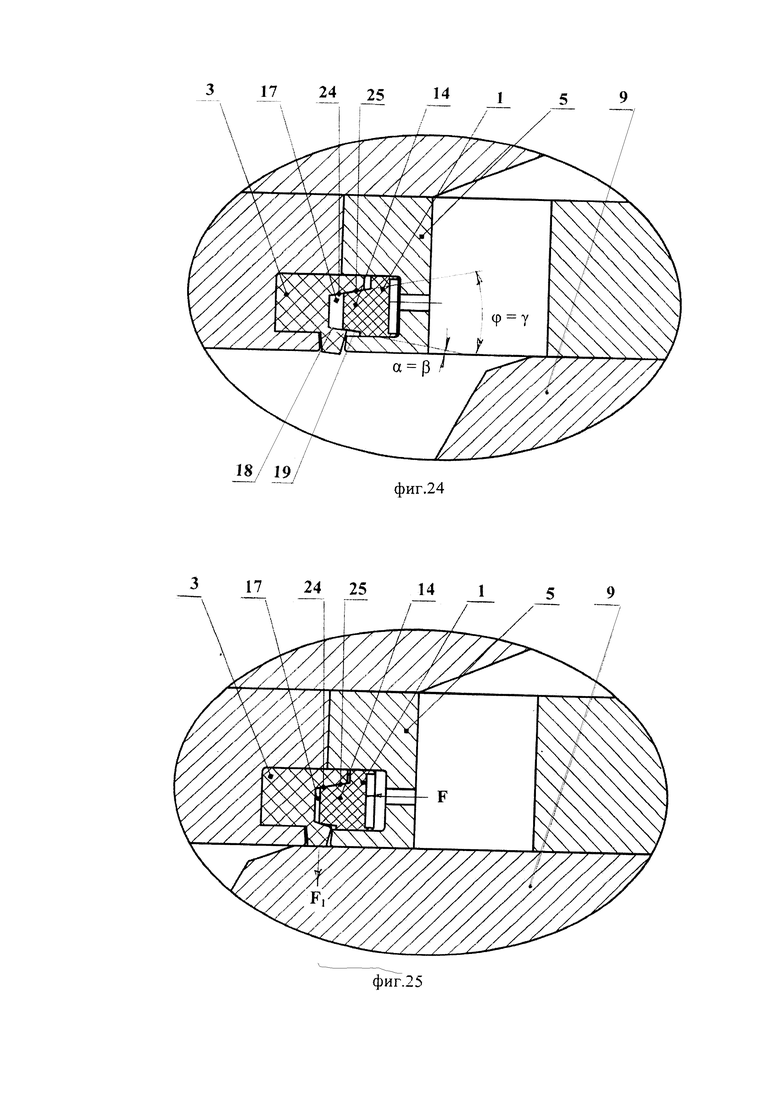

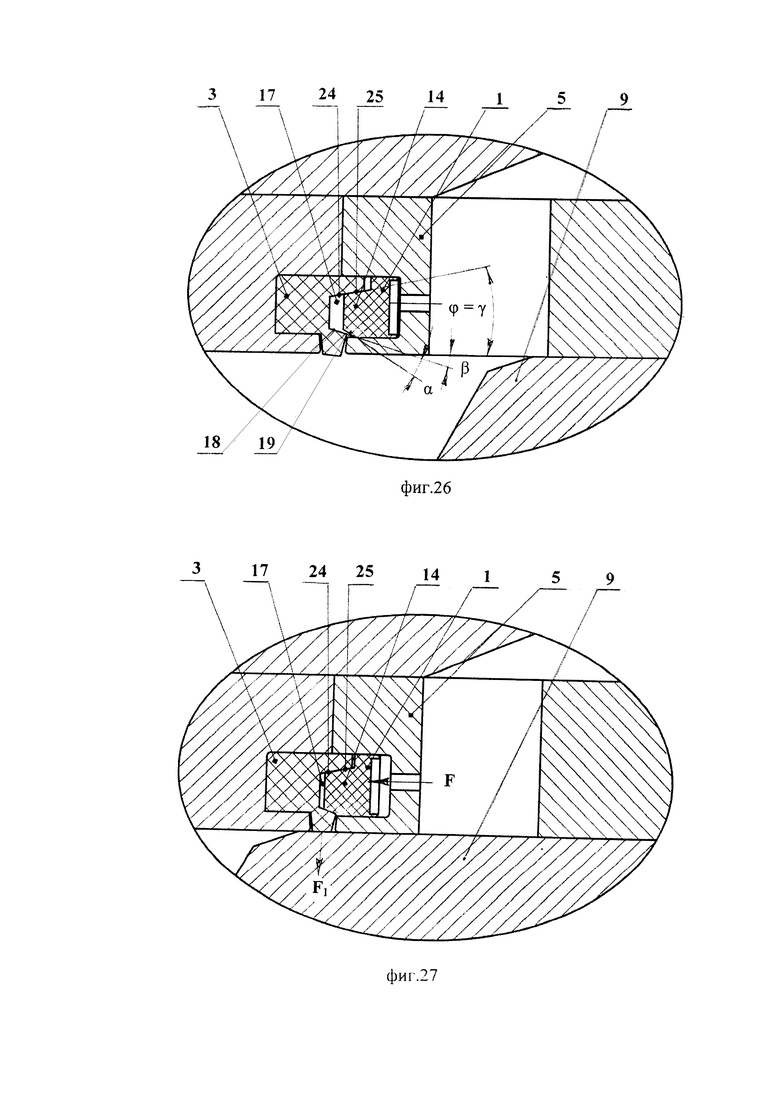

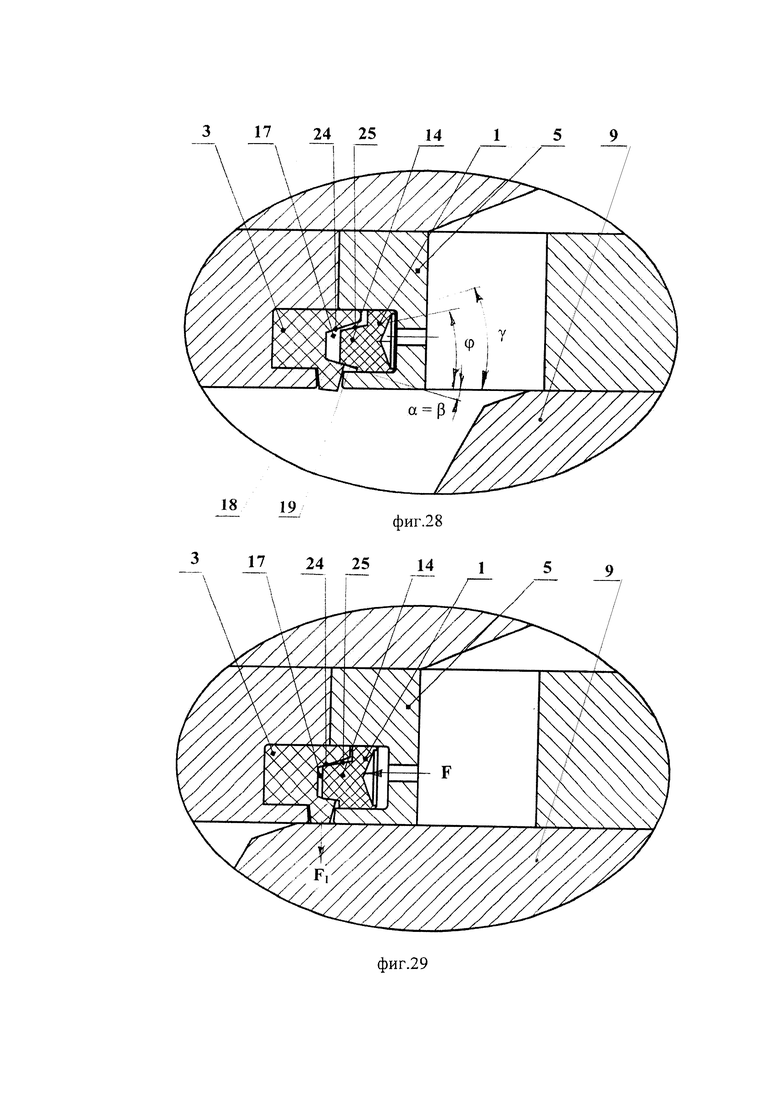

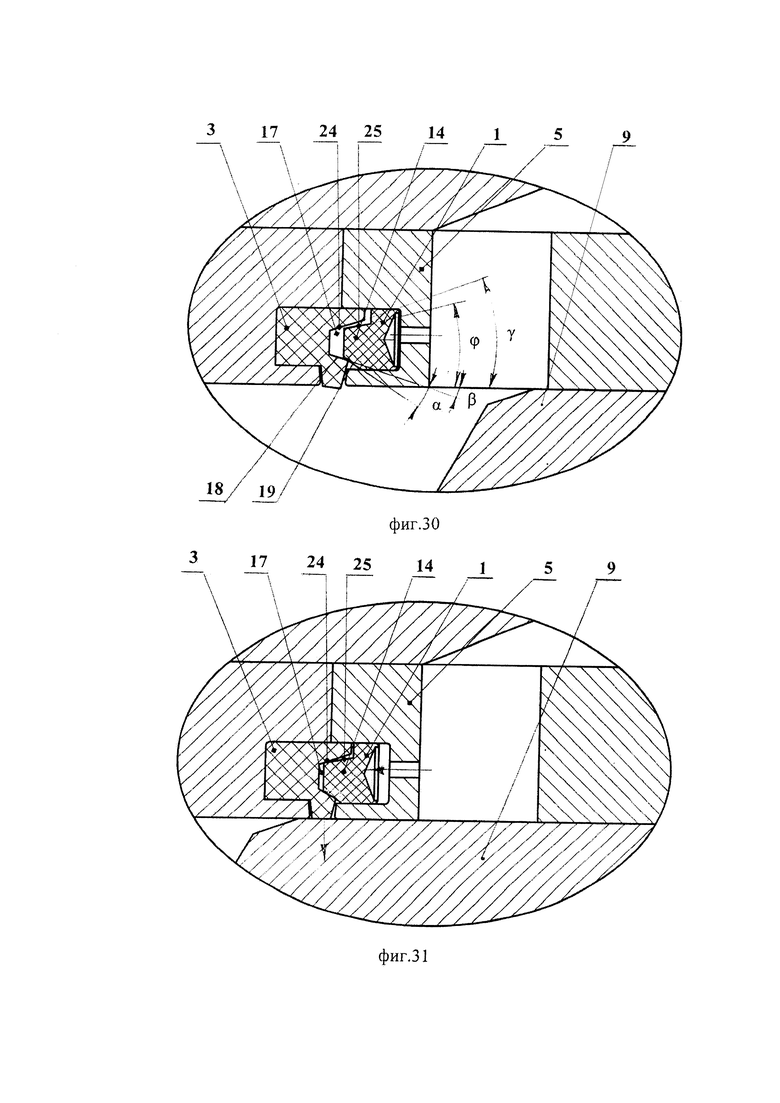

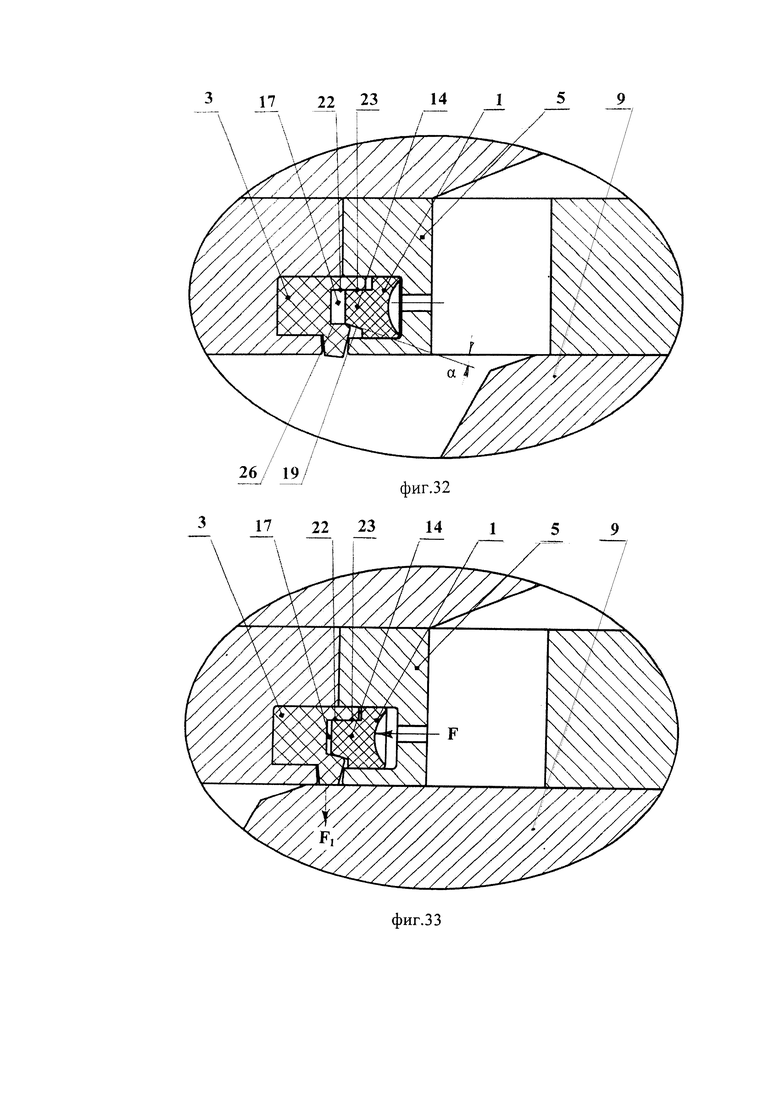

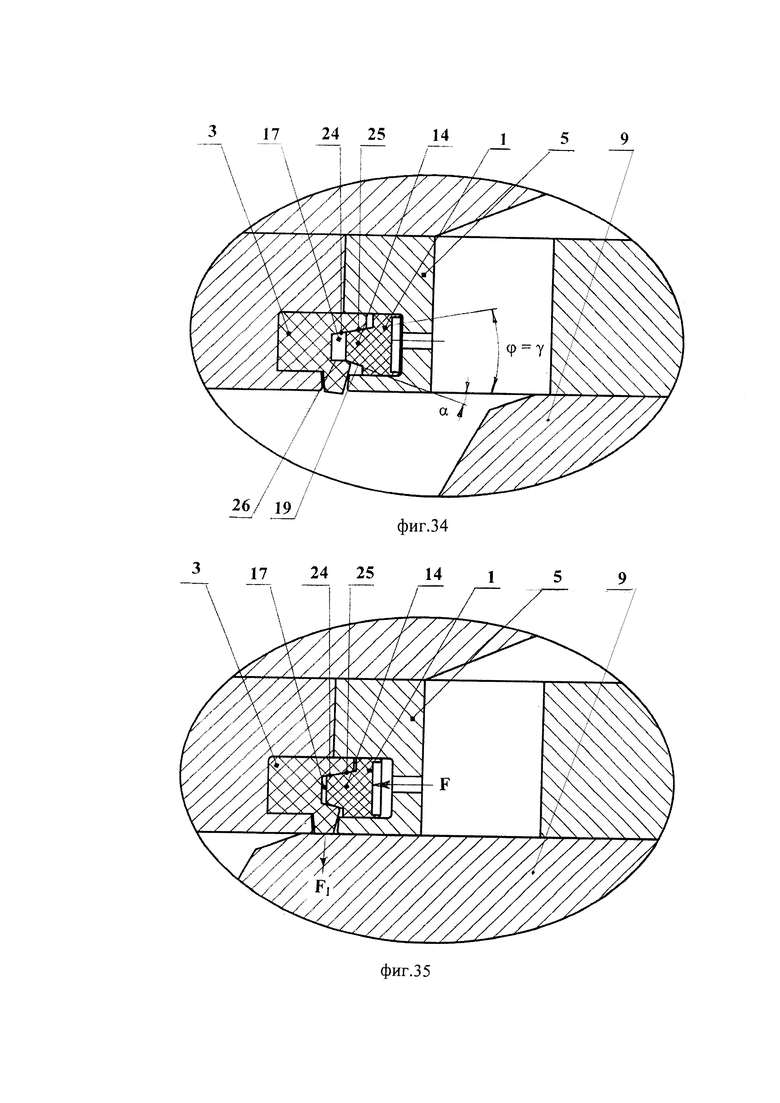

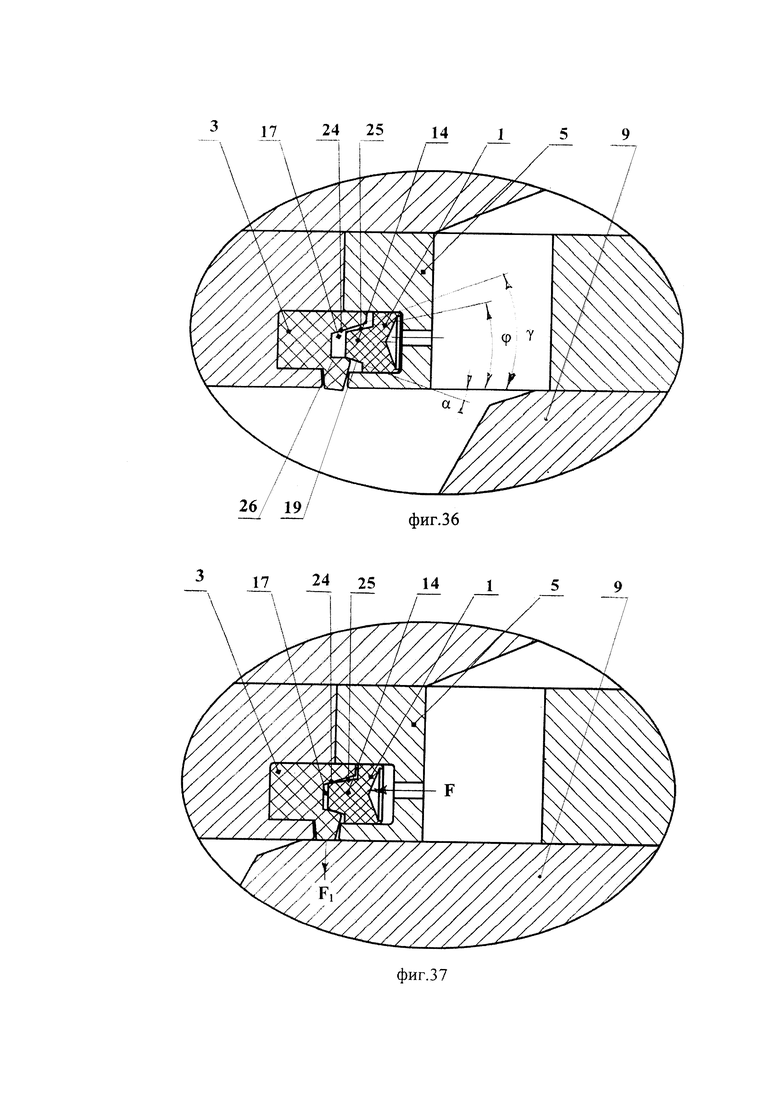

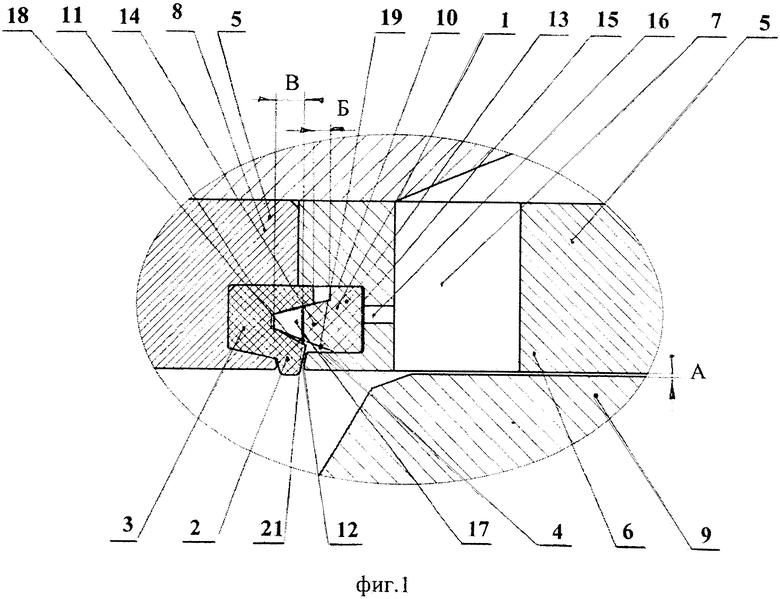

На фиг. 1 изображено заявляемое уплотнение кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана осевого типа при закрытом положении поршня 9; на фиг. 2 показан первый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 3 показан первый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 4 показан второй подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 5 показан второй подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 6 показан третий подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 7 показан третий подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 8 показан четвертый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 9 показан четвертый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 10 показан пятый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 11 показан пятый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 12 показан шестой подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 13 показан седьмой подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 14 показан восьмой подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 15 показан восьмой подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 16 показан девятый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 17 показан девятый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 18 показан десятый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 19 показан десятый подвариант первого варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 20 показан первый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 21 показан первый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 22 показан второй подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 23 показан второй подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 24 показан третий подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 25 показан третий подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 26 показан четвертый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 27 показан четвертый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 28 показан пятый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 29 показан пятый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 30 показан шестой подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 31 показан шестой подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 32 показан седьмой подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 33 показан седьмой подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 34 показан восьмой подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 35 показан восьмой подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг. 36 показан девятый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при открытом положении поршня; на фиг. 37 показан девятый подвариант второго варианта выполнения уплотнения кольцевого зазора между сепаратором и поршнем для регулирующего клапана, при закрытом положении поршня; на фиг.38 изображен регулирующий клапан осевого типа в разрезе с заявляемым уплотнением кольцевого зазора между сепаратором и поршнем.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ.

Описываемое уплотнение кольцевого зазора между сепаратором и поршнем для регулирующего клапана осевого типа показано на фиг. 1 и содержит кольцевую вставку 1 выполненную для радиального перемещения уплотнительной губки 2 кольцевой манжеты 3 при возвратно-поступательном перемещении кольцевой вставки 1 вдоль продольной оси уплотнения следующим за перемещением поршня регулирующего клапана во время регулировки рабочей среды. Кольцевые вставка 1 и манжета 3 размещены в кольцевой полости 4. Кольцевая полость 4 выполнена в сепараторе 5, который включает в себя кольцевую втулку 6 со сквозными отверстиями 7 жестко соединенную, по ходу протекания рабочего тела, с кольцевой гайкой 8. Внутри сепаратора 5 коаксиально размещен поршень 9. В жестко соединяемых между собой торцах втулки 6 и гайки 8 сепаратора 5 выполнены, соответственно, правая 10 и левая 11 части кольцевой полости 4. Причем глубина левой 11 и правой 12 частей полости 4 может быть выполнена одинаковой, а в левой части 11 кольцевой полости 4 на стыке торцов втулки 6 и гайки 8 выполнена кольцевая щель 12 для размещения в ней уплотнительной губки 2, которая своей внутренней частью выступает в радиальный зазор «А» между сепаратором 5 и поршнем 9. Причем величина выступающей части уплотнительной губки 2 из щели 12 в радиальный зазор «А» предпочтительно выполнена не больше величины радиального зазора «А» (см. фиг. 1).

Кольцевая вставка 1 содержит торцевую часть 13 с цилиндрическими внешней и внутренней поверхностями и кольцевой клин 14 (см. фиг. 1). Кольцевая вставка 1 установлена в правой части 10 кольцевой полости 4 торцом клина 14, направленным в сторону левой части 11 кольцевой полости 4. В правой части 10 кольцевой полости 4 выполнены цилиндрические внешняя и внутренняя поверхности, которые обеспечивают контакт, по крайней мере, цилиндрических внешних и/или внутренних поверхностей торцевой части 13 кольцевой вставки 1 и правой части 10 кольцевой полости 4, соответственно. Причем в днище 15 правой части 10 выполнен, по меньшей мере, один канал 16, соединяющий кольцевую полость 4 с пространством одного из сквозных отверстий 7 (или профильных окон), которые соединяют каналы высокого и низкого давления рабочей среды в регулирующем клапане осевого типа и обеспечивающие регулировку расхода рабочей среды. Диаметр каналов 16 и их количество обеспечивают дросселирование рабочей среды при регулировании ее расхода в клапане. При этом манжета 3 установлена в левой части 11 с торцевым зазором «Б» между манжетой 3 и торцевой частью 13 кольцевой вставки 1. В манжете 3 со стороны кольцевой вставки 1 выполнена кольцевая канавка 17 внутри которой установлен клин 14 с осевым зазором «В» между дном кольцевой канавки 17 и торцом клина 14. При открытом положении поршня 9 торцевой зазор «Б» выполнен меньше осевого зазара «В» (см. фиг. 1, фиг. 2, фиг. 4, фиг. 6, фиг. 8, фиг. 10, фиг. 12, фиг. 14, фиг. 16, фиг. 18, фиг. 20, фиг. 22, фиг. 24, фиг. 26, фиг. 28, фиг. 30, фиг. 32, фиг. 34 и фиг. 36). Причем наружная и внутренняя поверхности кольцевой канавки 17 и клина 14 выполнены с возможностью установки узкого торца клина 14 внутри кольцевой канавки 17 в непосредственной близости от края канавки 17 и контактом по внутреннему периметру 21 узкого края клина 14 с внутренней поверхностью канавки 17 при открытом положении поршня 9 (см. фиг 1). При запирающем положении поршня 9 под воздействием высокого давления рабочей среды, поступающей в кольцевую полость 4 через сквозные отверстия 7 и каналы 16 клин 14 перемещается вдоль кольцевой канавки 17 в сторону ее дна. При этом диаметр внутренней поверхности на торце клина 14 выполнен не меньше диаметра внутренней поверхности на торце канавки 17, что обеспечивает, по меньшей мере, постоянный контакт торца клина 14 с внешней поверхностью уплотнительной губки 2 с увеличивающимся радиальным усилием на уплотнительную губку 2 по мере продвижения торца клина 14 в глубину канавки 17 и тем самым перемещать уплотнительную губку 2 вдоль щели 12 в сторону поршня 9 и таким образом осуществить надежную герметизацию уплотнительной губкой 2 манжеты 3 радиального зазора «А» между сепаратором 5 и поршнем 9. Манжета 3 изготовлена из материала эластичность которого выбрана выше материала кольцевой вставки 1. Кроме того, для изготовления кольцевой вставки 1 целесообразно использовать конструкционные материалы с низким коэффициентом трения, например, капралон или алюминий. Манжета 3 с кольцевой канавкой 17 и кольцевая вставка 1 с клином 14, а также кольцевая полость в сепараторе 5 выполнены с возможностью возвратно-поступательного перемещения кольцевой вставки 1 вдоль продольной оси полости 4 следующим за возвратно-поступательным перемещением поршня 9 вдоль внутренней поверхности сепаратора 5. Предпочтительно, для удобства сборки, большая часть кольцевой манжеты 3 размещена в левой части 11 кольцевой полости 4, а большая часть кольцевой вставки 1 помещена в правой части 10 кольцевой полости 4 сепаратора 5 (см. фиг. 1).

Глубина кольцевой канавки 17 со стороны ее цилиндрической 22 или конической 24 внутренней поверхности предпочтительно выполнена не меньше ширины щели 12 для кольцевой уплотнительной губки 2, но не больше глубины кольцевой канавки 17 со стороны цилиндрической 22 или конической 24 внешней поверхностей кольцевой канавки 17. Причем уплотнительная губка 2 может быть изготовлена из антифрикционного материала, например, из фторопласта.

В первом варианте заявляемого уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана кольцевая канавка 17 выполнена с конической внутренней поверхностью 18 (внешняя поверхность уплотнительной губки 2), а клин 14 выполнен с конической 19 или цилиндрической 20 внутренней поверхностью, что обеспечивает возможность радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по внутреннему периметру 21 торца клина 14 с внутренней поверхностью 18 кольцевой канавки 17 (см. фиг. 2 - фиг. 19).

Причем, кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 меньше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5. При этом диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град, (см. фиг. 2 - фиг. 7).

Кроме того, кольцевая канавка 17 в манжете 3 может быть выполнена либо:

- с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и с диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17 (см. фиг. 2 и фиг. 3). На фиг. 2 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с цилиндрическими внешними поверхностями и коническими внутренними поверхностями, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 3 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с цилиндрическими внешними поверхностями и коническими внутренними поверхностями, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 4 и фиг. 5). На фиг. 4 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внешними и внутренними поверхностями с одинаковыми углами наклона конических внешних поверхностей к внутренней поверхности сепаратора 5 и разными углами наклона конических внутренних поверхностей к внутренней поверхности сепаратора 5, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 5 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внешними и внутренними поверхностями с одинаковыми углами наклона конических внешних поверхностей к внутренней поверхности сепаратора 5 и разными углами наклона конических внутренних поверхностей к внутренней поверхности сепаратора 5, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 6 и фиг. 7). На фиг. 6 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внешними и внутренними поверхностями и с разными углами наклона конических внешних и внутренних поверхностей к внутренней поверхности сепаратора 5, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, а угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 7 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внешними и внутренними поверхностями и с разными углами наклона конических внешних и внутренних поверхностей к поверхности сепаратора 5, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла β наклона конической внутренней поверхности 19 канавки 17 к внутренней поверхности сепаратора 5, а угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9.

Кроме того, кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внутренней поверхностью 20. При этом диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град. (см. фиг. 8 - фиг. 13).

Кроме этого кольцевая канавка 17 в манжете 3 может быть выполнена либо:

- с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17 (см. фиг. 8 и фиг. 9). На фиг. 8 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с конической 18 и цилиндрической 20 внутренними поверхностями и цилиндрическими наружными поверхностями, при открытом положении поршня 9. На фиг. 9 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с конической 18 и цилиндрической 20 внутренними поверхностями и цилиндрическими наружными поверхностями, при закрытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 10 и фиг. 11). На фиг.10 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с конической 18 и цилиндрической 20 внутренними поверхностями и коническими наружными поверхностями с одинаковыми углами наклона к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 11 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с конической 18 и цилиндрической 20 внутренними поверхностями и коническими наружными поверхностями с одинаковыми углами наклона к внутренней поверхности сепаратора 5, при закрытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 12 и фиг. 13). На фиг. 12 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с конической 18 и цилиндрической 20 внутренними поверхностями и коническими наружными поверхностями с разными углами наклона к внутренней поверхности сепаратора 5, причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 13 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с конической 18 и цилиндрической 20 внутренними поверхностями и коническими наружными поверхностями с разными углами наклона к внутренней поверхности сепаратора 5, причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9.

Кроме этого кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен в виде усеченного кольцевого конуса с радиусом R основания конуса на конической внутренней поверхности 19 больше радиуса r торца конуса на конической внутренней поверхности 19. При этом диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр конической внутренней поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

β - угол наклона конической внутренней поверхности 18 кольцевой канавки 17 к внутренней поверхности сепаратора 5, град. (см. фиг. 14 - фиг. 19).

Также кольцевая канавка 17 в манжете 3 может быть выполнена либо:

- с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17 (см. фиг. 14 и фиг. 15). На фиг. 14 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними поверхностями с разными углами наклона к внутренней поверхности сепаратора 5 и цилиндрическими наружными поверхностями, причем коническая внутренняя поверхность 19 клина 14 выполнена как внутренняя сторона усеченного конуса с радиусом R основания конуса больше радиуса r торца конуса, при открытом положении поршня 9. На фиг. 15 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними поверхностями с разными углами наклона к внутренней поверхности сепаратора 5 и цилиндрическими наружными поверхностями, причем коническая внутренняя поверхность 19 клина 14 выполнена как внутренняя сторона усеченного конуса с радиусом R основания конуса больше радиуса r торца конуса, при закрытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу наклона γ конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 16 и фиг. 17). На фиг. 16 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними поверхностями с разными углами наклона к внутренней поверхности сепаратора 5 и коническими наружными поверхностями с одинаковыми углами наклона к внутренней поверхности сепаратора 5, причем коническая внутренняя поверхность 19 клина 14 выполнена как внутренняя сторона усеченного конуса с радиусом R основания конуса больше радиуса r торца конуса, при открытом положении поршня 9. На фиг. 17 показан первый вариант выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними поверхностями с разными углами наклона к внутренней поверхности сепаратора 5 и коническими наружными поверхностями с одинаковыми углами наклона к внутренней поверхности сепаратора 5, причем коническая внутренняя поверхность 19 клина 14 выполнена как внутренняя сторона усеченного конуса с радиусом R основания конуса больше радиуса r торца конуса, при закрытом положении поршня 9; на фиг. 18 показан первый вариант выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними и наружными поверхностями с разными углами наклона к внутренней поверхности сепаратора 5, причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, а коническая внутренняя поверхность 19 клина 14 выполнена как внутренняя сторона усеченного конуса с радиусом R основания конуса больше радиуса r торца конуса, при открытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 18 и фиг. 19). На фиг. 18 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними и наружными поверхностями с разными углами наклона к внутренней поверхности сепаратора 5, причем угол наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, а коническая внутренняя поверхность 19 клина 14 выполнена как внутренняя сторона усеченного конуса с радиусом R основания конуса больше радиуса r торца конуса, при открытом положении поршня 9. На фиг. 19 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними и наружными поверхностями с разными углами наклона к внутренней поверхности сепаратора 5, причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, а коническая внутренняя поверхность 19 клина 14 выполнена как внутренняя сторона усеченного конуса с радиусом R основания конуса больше радиуса r торца конуса, при закрытом положении поршня 9.

Во втором варианте заявляемого уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана кольцевая канавка 17 выполнена с конической 18 или цилиндрической 26 внутренней поверхностью (внешняя поверхность уплотнительной губки 2), а клин 14 выполнен с конической внутренней поверхностью 19, что обеспечивает возможность радиального перемещения уплотнительной губки 2 внутри щели 12 за счет продольного перемещения клина 14 вдоль кольцевой канавки 17 с контактом по конической внутренней поверхности 19 клина 14 с конической 18 или цилиндрической 26 внутренней поверхностью кольцевой канавки 17 (см. фиг. 20 - фиг. 37).

Причем, кольцевая канавка 17 в манжете 3 выполнена с конической внутренней поверхностью 18, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19 и углом α наклона к внутренней поверхности сепаратора 5 равным или больше угла β наклона конической внутренней поверхности 18 к внутренней поверхности сепаратора 5. При этом диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

- минимальный диаметр внутренней конической поверхности 18 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по конической внутренней поверхности 18, м;

α - угол наклона конической внутренней поверхности 19 кольцевого клина 14 к внутренней поверхности сепаратора 5, град. (см. фиг. 20 - фиг. 31).

Кроме того, кольцевая канавка 17 в манжете 3 может быть выполнена либо:

- с цилиндрической внешней поверхностью 22, а клин 14 кольцевой вставки 1 выполнен с цилиндрической внешней поверхностью 23 и ее диаметром dкл равным диаметру dкан цилиндрической внешней поверхности 22 кольцевой канавки 17 (см. фиг. 20 - фиг. 23). На фиг. 20 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними поверхностями с одинаковыми углами наклона к внутренней поверхности сепаратора 5 и цилиндрическими наружными поверхностями, при открытом положении поршня 9. На фиг. 21 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с коническими внутренними поверхностями с одинаковыми углами наклона к внутренней поверхности сепаратора 5 и цилиндрическими наружными поверхностями, при закрытом положении поршня 9. На фиг. 22 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с цилиндрическими наружными поверхностями и коническими внутренними поверхностями, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен больше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 23 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с цилиндрическими наружными поверхностями и коническими внутренними поверхностями, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен больше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 равным углу γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 24 - фиг. 27). На фиг. 24 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с одинаковыми углами наклона конических наружных поверхностей к поверхности сепаратора 5 (ϕ=γ) и конических внутренних поверхностей к поверхности сепаратора 5 (α=β), при открытом положении поршня 9. На фиг. 25 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с одинаковыми углами наклона конических наружных поверхностей к поверхности сепаратора 5 (ϕ=γ) и конических внутренних поверхностей к поверхности сепаратора 5 (α=β), при закрытом положении поршня 9. На фиг. 26 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с одинаковыми углами наклона конических наружных поверхностей к поверхности сепаратора 5 (ϕ=γ) и разными углами наклона конических внутренних поверхностей к внутренней поверхности сепаратора 5, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен больше угла β наклона конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 27 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с одинаковыми углами наклона конических наружных поверхностей к поверхности сепаратора 5 (ϕ=γ) и разными углами наклона конических внутренних поверхностей к поверхности сепаратора 5, причем угол α наклона конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен больше угла β наклона β конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9;

- с конической внешней поверхностью 24, а клин 14 кольцевой вставки 1 выполнен с конической внешней поверхностью 25 и углом ϕ наклона к внутренней поверхности сепаратора 5 меньше угла γ наклона конической внешней поверхности 24 кольцевой канавки 17 к поверхности сепаратора 5 (см. фиг. 28 - фиг. 31). На фиг. 28 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с разными углами наклона конических наружных поверхностей к внутренней поверхности сепаратора 5 и одинаковыми углами наклона конических внутренних поверхностей к внутренней поверхности сепаратора 5 (α=β), причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 29 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с разными углами наклона конических наружных поверхностей к внутренней поверхности сепаратора 5 и одинаковыми углами наклона конических внутренних поверхностей к внутренней поверхности сепаратора 5 (α=β), причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9. На фиг. 30 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с разными углами наклона конических наружных и внутренних поверхностей к внутренней поверхности сепаратора 5, причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, а угол наклона α конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен больше угла наклона β конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при открытом положении поршня 9. На фиг. 31 показан пример выполнения уплотнения кольцевого зазора между сепаратором 5 и поршнем 9 для регулирующего клапана в котором кольцевая канавка 17 в манжете 3 и клин 14 кольцевой вставки 1, соответственно, выполнены с разными углами наклона конических наружных и внутренних поверхностей к внутренней поверхности сепаратора 5, причем угол ϕ наклона конической наружной поверхности 25 клина 14 к внутренней поверхности сепаратора 5 выполнен меньше угла γ наклона конической наружной поверхности 24 канавки 17 к внутренней поверхности сепаратора 5, а угол наклона α конической внутренней поверхности 19 клина 14 к внутренней поверхности сепаратора 5 выполнен больше угла наклона β конической внутренней поверхности 18 канавки 17 к внутренней поверхности сепаратора 5, при закрытом положении поршня 9.

Кроме того, кольцевая канавка 17 в манжете 3 выполнена с цилиндрической внутренней поверхностью 26, а клин 14 кольцевой вставки 1 выполнен с конической внутренней поверхностью 19. При этом диаметр  внутреннего периметра 21 торца клина 14 выбран из условия:

внутреннего периметра 21 торца клина 14 выбран из условия:

где:

- диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

- диаметр внутренней цилиндрической поверхности 26 кольцевой канавки 17, м;

Δ - глубина кольцевой канавки 17 по цилиндрической внутренней поверхности 26, м.