Изобретение относится к самосвальным транспортным средствам и касается опрокидывающего механизма, служащего для наклона платформы самосвала.

В самосвальных транспортных средствах для опрокидывания платформы обычно используется телескопический гидроцилиндр одностороннего действия с несколькими выдвижными плунжерами (авт.свид. N 1197883, N 1472308, кл. В 60 Р 1/16).

Из известных подобных опрокидывающих механизмов самосвалов наиболее близким по конструкции является опрокидывающий механизм, содержащий шарнирно установленный на раме самосвала телескопический гидроцилиндр одностороннего действия с несколькими выдвижными плунжерами, последний из которых, имеющий наименьший диаметр, шарнирно соединен с платформой, при этом на каждом плунжере выполнена кольцевая канавка, в которой расположены два цилиндрических направляющих вкладыша, имеющих возможность взаимодействия торцовой поверхностью со стопорным кольцевым элементом, ограничивающим осевое перемещение плунжера [1] . Все направляющие вкладыши этого гидроцилиндра имеют концы с плоскими обращенными друг к другу поверхностями, расстояние между которыми является достаточно большим для обеспечения свободного прохода рабочей жидкости из межзвенного пространства во внутреннюю полость гидроцилиндра при выдвижении плунжеров и в обратном направлении при их складывании. Выдвижение плунжеров ограничивается упомянутым стопорным кольцевым элементом, в который упираются своим торцом направляющие вкладыши.

Однако в конце разгрузки самосвала при сползании груза, особенно залипающего (мокрая глина, асфальт и т.д.), при прохождении его через задний свес платформы он создает относительно шарнира поворота платформы момент, вследствие чего взамен сжимающего усилия на гидроцилиндре возникает динамическое растягивающее усилие. В результате воздействия растягивающего усилия последний выдвижной плунжер гидроцилиндра вытягивается принудительно (платформой) с большой скоростью, рабочая жидкость, поступающая от работающего насоса, не успевает заполнять расширяющуюся внутреннюю полость гидроцилиндра, вследствие чего во внутренней полости возникает разрежение, которое в свою очередь приводит к засасыванию воздуха из атмосферы через уплотнительные элементы (манжету, чистильщик) последнего выдвижного плунжера. После окончания разгрузки при опускании платформы, а также при следующих циклах разгрузки, образовавшаяся во внутренней полости гидроцилиндра смесь пузырьков воздуха и рабочей жидкости (эмульсия) выходит через уплотнительные элементы плунжеров в виде пены, образуя подтеки на корпусе гидроцилиндра. Указанный недостаток приводит к повышенному расходу дефицитной рабочей жидкости в результате необходимости периодической ее доливки в гидробак, а в некоторых случаях вызывает выдавливание или вырыв чистильщиков.

Цель изобретения - повышение надежности опрокидывающего механизма самосвала путем предотвращения засасывания воздуха внутрь гидроцилиндра во время рывка платформы при сползании залипающих грузов во время разгрузки самосвала.

Достигается это тем, что в опрокидывающем механизме самосвала, содержащем шарнирно установленный на раме самосвала телескопический гидроцилиндр одностороннего действия с несколькими выдвижными плунжерами, на каждом из которых выполнена кольцевая канавка, в которой расположены два цилиндрических направляющих вкладыша, имеющих возможность взаимодействия торцами со стопорными кольцевыми элементами, ограничивающими осевое перемещение плунжера, на концах обоих направляющих вкладышей последнего плунжера, имеющего наименьший диаметр, выполнены граненые выступы, имеющие форму тупого, т. е. усеченного клина, при этом расстояние между соседними гранеными выступами упомянутых вкладышей при сопряжении между собой граненых выступов противоположных концов этих вкладышей меньше расстояния между концами вкладышей остальных плунжеров при симметричном их расположении относительно оси гидроцилиндра.

При таком техническом решении направляющие вкладыши последнего плунжера играют роль поршня, создающего избыточное давление рабочей жидкости у уплотнительного элемента этого плунжера в случае резкого превышения его скорости перемещения при рывке платформы в конце разгрузки самосвала. Благодаря этому исключается засасывание воздуха внутрь гидроцилиндра и образование в нем эмульсии, имеющей способность выходить из гидроцилиндра наружу через уплотнительные элементы. Причем выполнение концов направляющих вкладышей последнего плунжера в виде тупого клина предотвращает наплыв металла на концах этих вкладышей при их взаимодействии со стопорными кольцевыми элементами, ограничивающими осевое перемещение плунжера, и тем самым гарантируется неизменность величины зазора между концами направляющих вкладышей последнего плунжера, что обеспечивает стабильность характеристики потока при перетекании рабочей жидкости в процессе обычного хода гидроцилиндра.

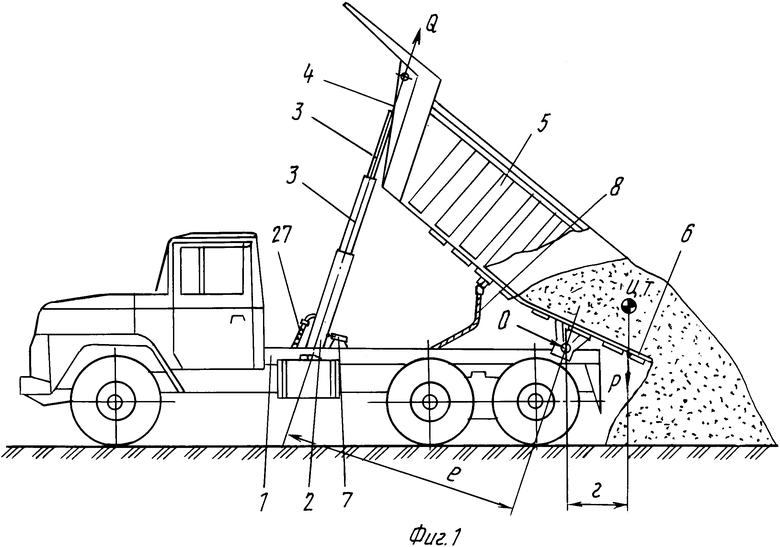

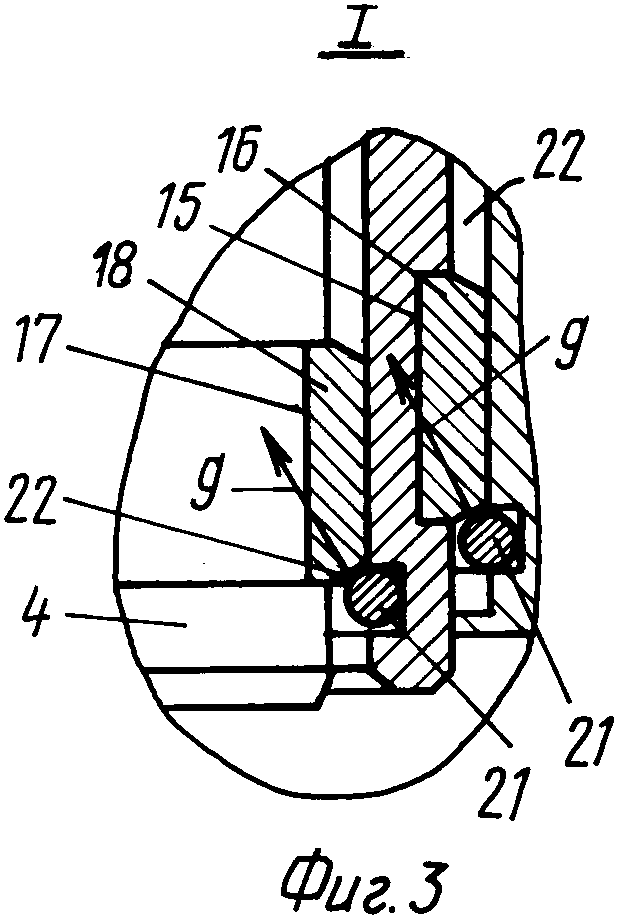

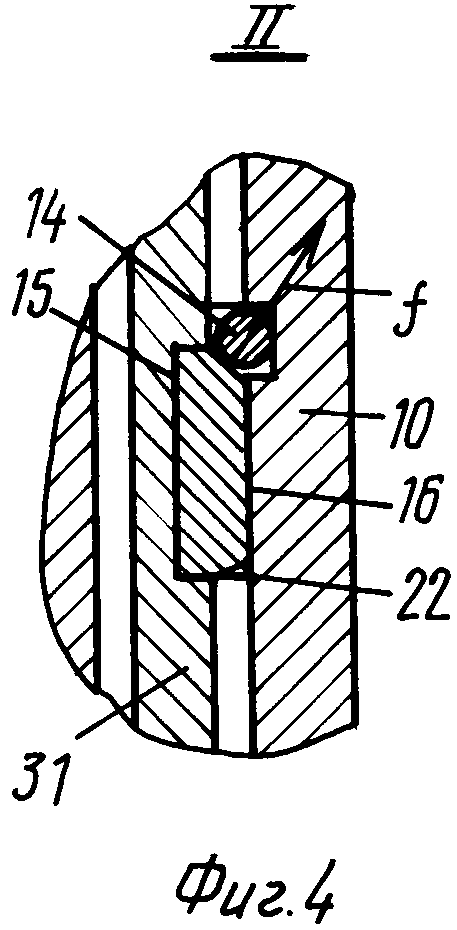

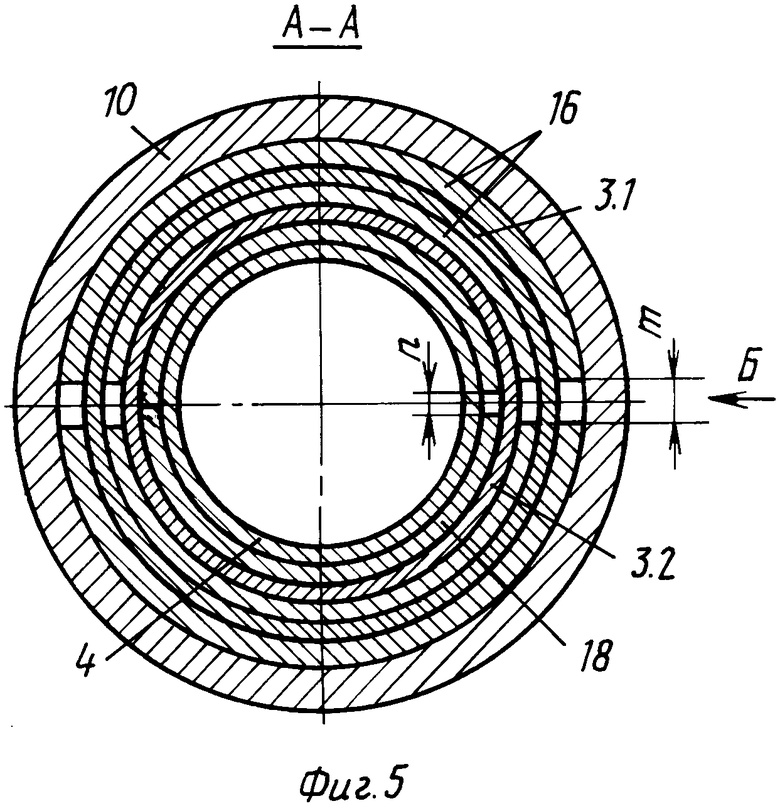

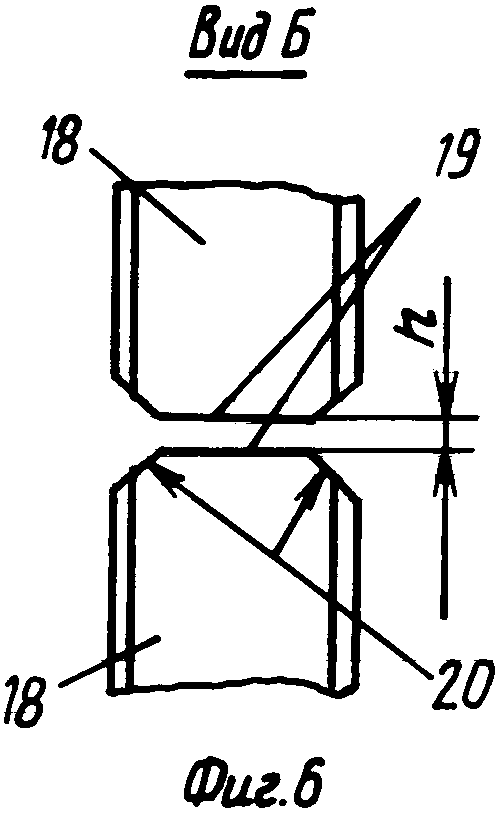

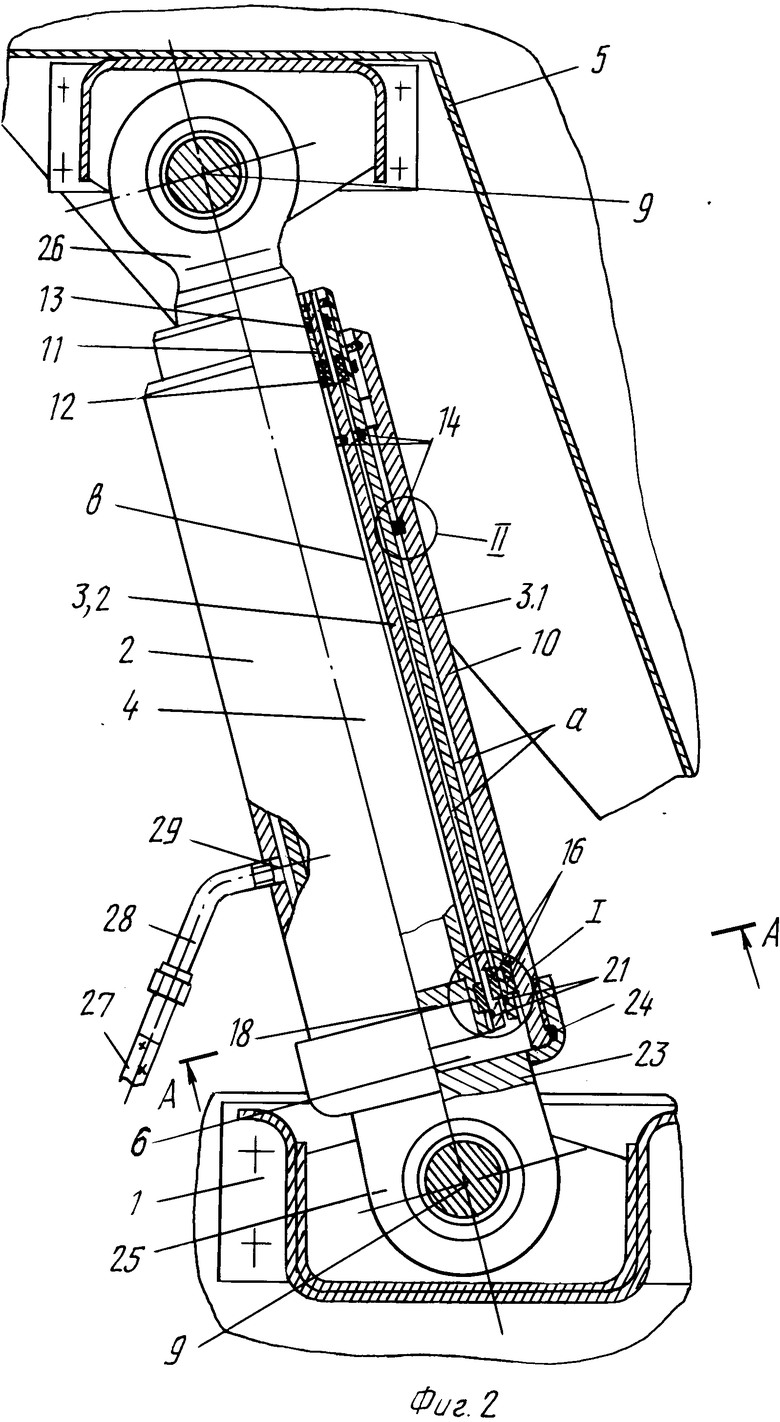

На фиг. 1 изображен самосвал, в момент разгрузки; на фиг. 2 - гидроцилиндр опрокидывающего механизма платформы (транспортное положение); на фиг. 3 - узел I на фиг. 2; на фиг. 4 - узел II на фиг. 2 (положение упора выдвижного звена); на фиг. 5 - разрез по А-А на фиг. 2; на фиг. 6 - вид по стрелке Б на фиг. 5 (вид сбоку на направляющие вкладыши последнего плунжера).

На раме 1 самосвала шарнирно установлен телескопический гидроцилиндр одностороннего действия 2, имеющий несколько выдвижных плунжеров 3, а именно плунжеры 3.1 и 3.2. Последний плунжер 4 шарнирно соединен с платформой 5. В задней части платформы 5 имеется свес 6 для предотвращения подсыпания груза под колеса в процессе разгрузки. В данном случае платформа выполнена без заднего борта со скосом, предотвращающим потери груза при движении автомобиля. Такие платформы ковшового типа характерны для самосвалов большой грузоподъемности. Рядом с гидроцилиндром 2 установлен ограничительный клапан 7, перепускающий рабочую жидкость на слив в конце хода гидроцилиндра для исключения гидравлического удара. Кроме того, на раме установлено страховочное устройство 8, выполняемое обычно в виде стального гибкого троса. Другим концом трос закреплен на днище платформы 5. Страховочное устройство 8 растягивается после срабатывания ограничительного клапана 7, однако до полного выдвижения плунжеров 3 и 4 гидроцилиндра 2. Оно предохраняет шарнирные соединения 9 корпуса 10 и плунжера 4 гидроцилиндра 2 от разрушения в случае, если даже после прекращения подачи рабочей жидкости под давлением платформа под действием резко сползающего груза продолжает подыматься (рывок в конце разгрузки).

Для уплотнения и опоры верхнего конца плунжера 4 имеются направляющая втулка 11 из антифрикционного материала, манжета 12 и чистильщик 13, расположенные в предпоследнем плунжере 3.2. Аналогичные опорные и уплотнительные элементы расположены в корпусе 10 и в другом выдвижном плунжере 3.1. В корпусе 10 и плунжерах 3 в выполненных внутри них канавках установлены стопорные кольцевые элементы 14 в виде разрезных пружинных колец круглого сечения, ограничивающие ход плунжеров 3 и 4.

В нижней части на наружных поверхностях плунжеров 3 выполнены кольцевые канавки 15, в которых установлены по два цилиндрических направляющих вкладыша 16, взаимодействующих с ответными внутренними поверхностями охватывающего плунжера и корпуса при выдвижении плунжеров. При этом расстояние m между концами этих вкладышей при симметричном их расположении относительно оси гидроцилиндра обеспечивает свободный проход рабочей жидкости между соответствующими межзвенными пространствами а и внутренней полостью b гидроцилиндра.

В кольцевой канавке 17 на наружной поверхности последнего плунжера 4 установлены направляющие вкладыши 18, на концах которых выполнены граненые выступы 19, имеющие форму тупого клина со скосами 20. Расстояние n между соседними гранеными выступами вкладышей 18 при сопряжении между собой граненых выступов противоположных концов этих вкладышей меньше расстояния m между концами вкладышей 16 при их симметричном расположении относительно оси гидроцилиндра. Величина расстояния (зазор) n выбрана таким образом, что она не оказывает воздействия на поток рабочей жидкости между межзвенным пространством b и внутренних поверхностях плунжеров 3 в их нижней части в специальных канавках установлены упорные разрезные пружинные кольца 21, аналогичные стопорным кольцевым элементам 14. Торцовые поверхности 22 вкладышей 16 и 18 с обеих сторон выполнены коническими. В нижней части к корпусу 10 гидроцилиндра 2 посредством резьбового соединения прикреплено съемное днище 23 с уплотнительным элементом 24. Днище 23 выполнено заодно с проушиной 25, в которой имеется шарнирное соединение 9 для установки гидроцилиндра на раме 1, а на верхней части последнего плунжера 4 закреплена головка 26, в которой выполнено аналогичное шарнирное соединение 9 гидроцилиндра 2 с платформой 5. Рабочая жидкость подается в гидроцилиндр 2 через гибкий рукав 27, патрубок 28, закрепленный на корпусе 10, и отверстие 29 в стенке корпуса.

Механизм работает следующим образом. При подаче рабочей жидкости от насоса в процессе разгрузки (подъема платформы 5) она поступает в гидроцилиндр 2 через гибкий рукав 27, патрубок 28 и отверстие 29 в корпусе 10. Далее жидкость через межзвенное пространство а и зазоры m между концами вкладышей 16 поступает во внутреннюю полость b гидроцилиндра. Под действием давления рабочей жидкости весь пакет плунжеров начинает выдвигаться, при этом осевое усилие на последний плунжер 4, воздействующий на платформу 5, передается от охватывающих его плунжеров 3 через упорные разрезные кольца 21, которые взаимодействуют с нижними торцовыми поверхностями 22конической формы вкладышей 16 и 18. Возникающая в контакте нагрузка g (фиг. 3) направлена в тело плунжеров 3 и 4 и придает устойчивость вкладышам 16 и 18, которые передают нагрузку на плунжеры 3 и 4 через верхние торцы кольцевых канавок 15 и 17. При достижении наибольшего плунжера 3.1 упора, т.е. положения, при котором верхняя торцовая поверхность 22 вкладышей 16 входит в контакт с соответствующим стопорным кольцевым элементом 14. Возникающая в контакте нагрузка f (фиг. 4) направлена в тело корпуса 10, что придает устойчивость элементу 14, исключая его вырыв из канавки. После полного выдвижения наибольшего плунжера начинает перемещаться другой плунжер 3.2, а после его упора (таким же образом, как описано выше) выдвигается последний плунжер 4. В процессе выдвижения плунжеров 3 рабочая жидкость из межзвенных пространств а свободно перетекает во внутреннюю полость σ гидроцилиндра благодаря зазору m между концами вкладышей 16.

В процессе выдвижения плунжера 4 при нормальной разгрузке, что бывает при постепенном опорожнении платформы 5 от легко ссыпающегося груза, например сухого песка, щебенки, скорость выдвижения этого плунжера определяется производительностью насоса гидросистемы опрокидывающего механизма. При этой скорости рабочая жидкость свободно перетекает из межзвенного пространства в во внутреннюю полость σ гидроцилиндра.

Однако при разгрузке залипающих грузов (сырая глина, асфальт и т.д.), а также скальных пород наблюдается не постепенное ссыпание, а резкое сползание всей массы груза после угла наклона платформы 35-38о, т.е. в процессе выдвижения последнего плунжера 4. В этот период прохождения массы груза через задний свес 6 платформы 5 (изображено на фиг. 1) возникает опрокидывающий момент вследствие действия усилия Р от массы находящегося в платформе груза на плече г от центра тяжести этого груза до оси "О" шарнира поворота платформы 5 относительно рамы 1 (Мопр = =Р˙г). Исходя из кинематики опрокидывающего механизма, в этот момент на гидроцилиндре 2 взамен сжимающего усилия, действовавшего весь период разгрузки, возникает растягивающее усилие Q (Q = = (Q=  =

=  ).). Как правило, в результате резкого характера сползания груза смена сжимающего усилия на гидроцилиндре на растягивающее происходит с динамическим воздействием. Необходимо принимать во внимание и то, что скос платформы 5 приводит к торможению груза при его сползании, что наряду с задним свесом 6 еще более увеличивает динамику запрокидывания платформы 5.

).). Как правило, в результате резкого характера сползания груза смена сжимающего усилия на гидроцилиндре на растягивающее происходит с динамическим воздействием. Необходимо принимать во внимание и то, что скос платформы 5 приводит к торможению груза при его сползании, что наряду с задним свесом 6 еще более увеличивает динамику запрокидывания платформы 5.

При запрокидывании платформы из-за зависания залипающего груза последний плунжер 4 выдвигается из гидроцилиндра с повышенной скоростью, при этом насос гидравлической системы самосвала не успевает своевременно заполнять освобождающийся объем внутри гидроцилиндра, вследствие чего в гидроцилиндре понижается давление, которое может стать меньше атмосферного. В этом случае направляющие вкладыши 18, перемещаясь внутри предыдущего плунжера, действуют как поршневой насос, поддерживая необходимое избыточное давление у манжеты 12, позволяющее избежать засасывание воздуха внутрь гидроцилиндра через эту манжету во время перемещения последнего плунжера.

Для самосвалов с трехсторонней и боковой разгрузкой данная проблема не менее актуальна, так как при боковой разгрузке груз проходит через подвешенный на цепях боковой борт (с целью исключения подсыпания под колеса), вследствие чего плечо г, на котором действует усилие Р, весьма велико. В процессе опускания порожней платформы 5 (складывании плунжеров) рабочая жидкость движется в обратном направлении, то есть перетекает из внутренней полости б гидроцилиндра в межзвенные пространства а и в с нормальной скоростью. При этом замедляющий эффект в процессе складывания последнего плунжера 4 не сказывается.

Предлагаемая конструкция, обеспечивая исключение рывка платформы при разгрузке, улучшает герметичность и надежность работы уплотнительных элементов выдвижных плунжеров за счет предотвращения засасывания воздуха во внутреннюю полость гидроцилиндра 9, повышает надежность шарнирных соединений гидроцилиндра и страховочного устройства 8, чувствительных к динамическим растягивающим нагрузкам, возникающим при рывках платформы. Наряду с этим выполнение концов вкладышей 18 гранеными, имеющими форму тупого клина, исключает изменение зазора n в процессе эксплуатации. Вследствие действия нагрузки g и f, учитывая линейный контакт между тороидальными поверхностями колец 14 и 21 и коническими торцовыми поверхностями 22 вкладышей 18, по линии контакта возникают значительные напряжения, приводящие к деформации, т. е. к наплыву металла в сторону зазора n.

Наличие скосов 20, на которые могут выходить наплывы металла при наклепе, полностью исключает изменение расстояния n между концами 19 вкладышей 18 в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ УГЛА НАКЛОНА ПЛАТФОРМЫ САМОСВАЛА | 1991 |

|

RU2019450C1 |

| Телескопический гидроцилиндр двустороннего действия для автомобиля-самосвала | 1983 |

|

SU1158408A1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2072436C1 |

| Стенд для испытания гидроцилиндров самосвалов | 1985 |

|

SU1290132A1 |

| САМОСВАЛЬНЫЙ КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2017635C1 |

| ТРАНСМИССИЯ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2025300C1 |

| Шарнирный узел для крепления гидроцилиндра | 1989 |

|

SU1701579A1 |

| Устройство для ограничения скорости опускания кузова самосвала | 1982 |

|

SU1049291A1 |

| Трехлинейный трехпозиционный гидрораспределитель опрокидывающего механизма самосвала | 1987 |

|

SU1537581A1 |

| Устройство для подъема кузова самосвала с трехсторонней разгрузкой | 1983 |

|

SU1207843A1 |

Сущность изобретения: опрокидывающий механизм содержит шарнирно установленный на раме 1 самосвала телескопический гидроцилиндр 2 одностороннего действия с несколькими выдвижными плунжерами. В нижней части на наружной поверхности плунжеров выполнены кольцевые канавки, в которых установлено по два цилиндрических направляющих вкладыша 16 и 18, имеющих возможность взаимодействия торцовыми поверхностями со стопорными кольцевыми элементами (пружинными кольцами) 14 и 21, ограничивающими осевое перемещение плунжера. На концах обоих направляющих вкладышей 18 последнего плунжера выполнены граненые выступы, имеющие форму тупого клина. При этом расстояние n между соседними гранеными выступами при сопряжении между собой граненых выступов противоположных концов этих вкладышей меньше расстояния m между концами вкладышей остальных плунжеров при симметричном их расположении относительно оси гидроцилиндра 2, что обеспечивает поддержание избыточного давления у манжеты 12 при рывках платформы 5. 6 ил.

ОПРОКИДЫВАЮЩИЙ МЕХАНИЗМ САМОСВАЛА, содержащий шарнирно установленный на раме самосвала телескопический гидроцилиндр одностороннего действия с несколькими выдвижными плунжерами, последний из которых, с наименьшим диаметром, шарнирно соединен с платформой, при этом на каждом плунжере выполнена кольцевая канавка, в которой установлены два цилиндрических направляющих вкладыша с возможностью взаимодействия торцевыми поверхностями со стопорными кольцевыми элементами, ограничивающими осевое перемещение плунжера, отличающийся тем, что на концах обоих направляющих вкладышей последнего плунжера выполнены граненые выступы по форме тупого клина, при этом расстояние между соседними гранеными выступами вкладышей при сопряжении между собой граненых выступов противоположных концов этих вкладышей меньше расстояния между концами вкладышей остальных плунжеров при симметричном их расположении относительно оси гидроцилиндра.

| Патент США N 4541325, кл | |||

| ЦЕПНОЙ ВЕТРЯНОЙ ДВИГАТЕЛЬ | 1924 |

|

SU1137A1 |

Авторы

Даты

1994-08-15—Публикация

1991-06-28—Подача