Изобретение относится к деформируемым свариваемым сплавам на основе алюминия, предназначенным для использования в качестве противометеоритной защиты критических элементов космических аппаратов.

В случае использования сплава поглощение всей или части энергии метеоритной частицы выполняет непосредственно корпус аппарата или стенка (экран). Известно, что уровень защитных свойств сплавов, обусловливающих сопротивляемость ударному воздействию, при достаточном запасе пластичности определяется их прочностью (твердостью). К сплавам для изготовления корпусов предъявляются также высокие требования технологичности, в частности обрабатываемости давлением и свариваемости.

Как правило, алюминиевые сплавы для противометеоритной защиты создаются на базе систем Al-Mg(-Zn) или Al-Zn-Mg, легированных переходными металлами, которые образуют дисперсные включения интерметаллидных фаз. Прочность (твердость) сплавов возрастает с ростом суммарного содержания основных легирующих элементов Zn+Mg. Однако суммарное содержание, как правило, ограничено 8-9% вследствие снижения пластичности сплавов.

Известны сплавы на основе алюминия системы Al-Mg-Zn, предназначенные для повышения прочности и бронестойкости, содержащие (мас. %):

Mg 4-6, Mn 0,21-4, Zn макс. 0,9, Zr<0,3, Cr<0,3, Sc<0,5, Ti<0,3, Fe<0,5, Si<0,45, Ag<0,4, Cu<0,25, другие элементы и неизбежные примеси каждого <0,05, в сумме <0,20, алюминий остальное (патент Германии №2461638 C22C 21/08, C22F 1/047);

Mg 5,1-6,5, Mn 0,4-1,2, Zn 0,45-1,5, Zr до 0,2, Cr до 0,3, Ti до 0,2, Fe до 0,5, Si до 0,4, Cu 0,002-0,25, кальций до 0,01, бериллий до 0,01, по меньшей мере, один элемент из группы бор, углерод - каждого до 0,6, по меньшей мере, один элемент из группы висмут, свинец, олово каждого до 0,1, скандий, серебро, литий - каждого до 0,5, ванадий, церий, иттрий - каждого до 0,25, по меньшей мере, один элемент из группы никель и кобальт - каждого до 0,25, алюминий и неизбежные примеси остальное (патент РФ №2431692 C22C 21/06).

Защитные свойства сплавов недостаточны вследствие низкой прочности.

Известны броневые сплавы системы Al-Zn-Mg, модифицированные цирконием и титаном, содержащие (мас. %):

цинк 4,7-5,3, магний 2,1-2,6, марганец 0,05-0,15, хром 0,12-0,25, титан 0,03-0,10, цирконий 0,07-0,12, бериллий 0,0002-0,005, железо 0,05-0,35, кремний 0,05-0,25, натрий 0,0001-0,0008, медь не более 0,2, алюминий остальное (патент РФ №2312915 C22C 21/10),

цинк 4,7-5,3, магний 2,1-2,6, хром 0,12-0,25, титан 0,03-0,10, цирконий 0,07-0,12, бериллий 0,0002-0,005, железо 0,05-0,35, кремний 0,05-0,25, бор 0,0003-0,003, натрий 0,0001-0,0008, медь не более 0,2, алюминий остальное (патент РФ №2312914 C22C 21/10),

цинк 5,4-6,2, магний 2,51-3,0, марганец 0,1-0,3, хром 0,12-0,25, титан 0,03-0,10, цирконий 0,07-0,12, бериллий 0,0002-0,005, натрий 0,0001-0,0008, медь не более 0,2, железо не более 0,3, кремний не более 0,2, алюминий остальное (патент РФ №2310693 C22C 21/10).

Модифицирование цирконием и титаном измельчает зерно и способствует повышению прочности, свариваемости сплавов, однако количество модификаторов при традиционных методах литья слитков под прокатку листа ограничено из-за образования грубых интерметаллидов. В результате сопротивляемость сплавов ударному воздействию оказывается недостаточной.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является сплав на основе алюминия по патенту РФ №2349664 C22C 21/10. Сплав содержит цинк, магний, марганец, хром, титан, цирконий при следующем соотношении компонентов (мас. %):

примеси:

Цинк и магний в регламентированном количестве и соотношении обеспечивают достаточно высокую прочность сплава. Благодаря модифицированию цирконием и титаном сплав имеет удовлетворительную свариваемость. Однако эффект модифицирования при указанном количестве модификаторов недостаточен. Наличие достаточно грубых интерметаллидов в структуре снижает сопротивляемость ударному воздействию.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение сопротивляемости ударному воздействию при повышении прочности и удовлетворительной свариваемости. Это достигается тем, что сплав на основе алюминия, содержащий цинк, магний, марганец, хром, цирконий, дополнительно содержит гафний, бериллий, по меньшей мере, один элемент из группы медь, титан, никель, кобальт при следующем соотношении компонентов (мас. %):

по меньшей мере, один элемент из группы:

Выбор содержания цинка и магния в сплаве согласно общим принципам создания сплавов системы Al-Zn-Mg соответствует двум областям фазового состава (при температуре 20°C): α-твердый раствор на основе алюминия (далее α)-η(MgZn2)-T(Al2Mg3Zn3) и α-β(Al3Mg2)-T, в которых отношение Zn:Mg составляет соответственно 1,2-4 и 0,15-0,9. Все упрочняющие фазы в системе Al-Zn-Mg являются вторичными. Прочность и эффект старения сплавов растут при увеличении содержания Zn и Mg. Сплавы с более низким содержанием Zn отличаются пониженной прочностью и высоким относительным удлинением. При промежуточном отношении Zn:Mg сплавы мало пластичны и склонны к коррозии под напряжением. Суммарное содержание Zn+Mg в большинстве случаев ограничивается 7-8% из-за образования грубых интерметаллидов, снижения пластичности и коррозионной стойкости.

Содержание гафния в пределах 0,05-1,5 мас. % эффективно модифицирует структуру и позволяет избежать образования грубых интерметаллидов при литье слитков под прокатку в охлаждаемый кристаллизатор при содержании Zn+Mg более 8%. Совместно с марганцем, цирконием и титаном препятствует рекристаллизации.

Содержание марганца в пределах 0,1-0,5 мас. % обеспечивает измельчение первичного зерна и затрудняет рост зерен при рекристаллизации, увеличивая допустимую температуру и продолжительность технологических нагревов сплава. Содержание марганца ограничено во избежание образования грубых интерметаллидов типа AlnMnmSikFek.

Модифицирование цирконием и титаном дополнительно измельчает зерно, способствует повышению прочности, свариваемости, их количество ограничено 0,30 мас. % условием предотвращения образования грубых интерметаллидов при традиционных методах литья слитков.

Хром повышает коррозионную стойкость сплава. Содержание 0,30 мас. %, как и содержание циркония и титана, определяется условием предотвращения образования грубых интерметаллидов при традиционных методах литья слитков.

Микродобавка бериллия защищает при плавке жидкий расплав от окисления.

Присутствие добавок:

меди - дополнительно повышает коррозионную стойкость сплава, не приводя в количестве до 0,30 мас. % к ухудшению свариваемости, и способствует дополнительному упрочнению при искусственном старении;

титана в количестве до 0,30 мас. % - модифицирует структуру, не приводя к образованию грубых интерметаллидов при традиционных методах литья слитков;

никеля и кобальта в количестве до 0,30 мас. % - способствуют укреплению когезивных связей.

Упрочнение сплава обеспечивают, главным образом, цинк и магний после закалки и искусственного старения, а также цирконий, титан, хром, медь и гафний в твердом растворе или в виде дисперсных интерметаллидов. Цирконий, титан и гафний в предлагаемых количествах эффективно модифицируют структуру при традиционных способах литья слитков, препятствуют росту зерна, образованию и росту интерметаллидов, позволяют сохранить однородную мелкозернистую структуру при технологических нагревах на металлургическом переделе и упрочняющей термообработке и обеспечить высокую сопротивляемость ударному воздействию при повышении прочности и удовлетворительной свариваемости.

Примеры конкретного применения

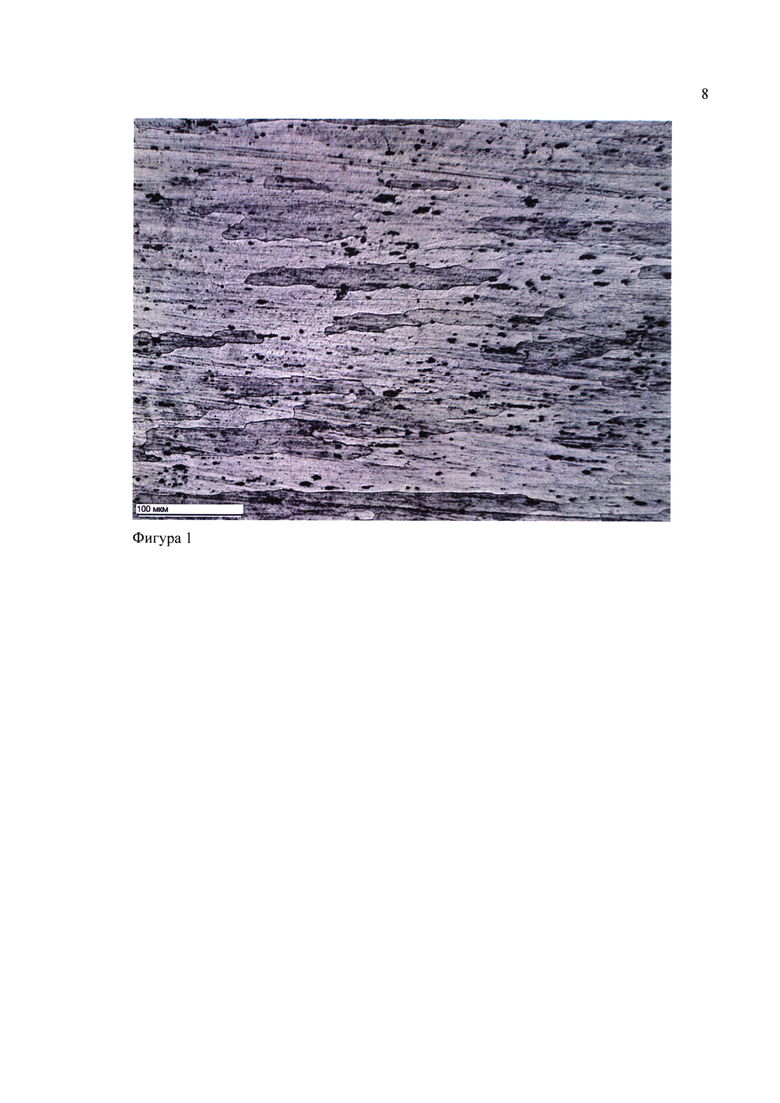

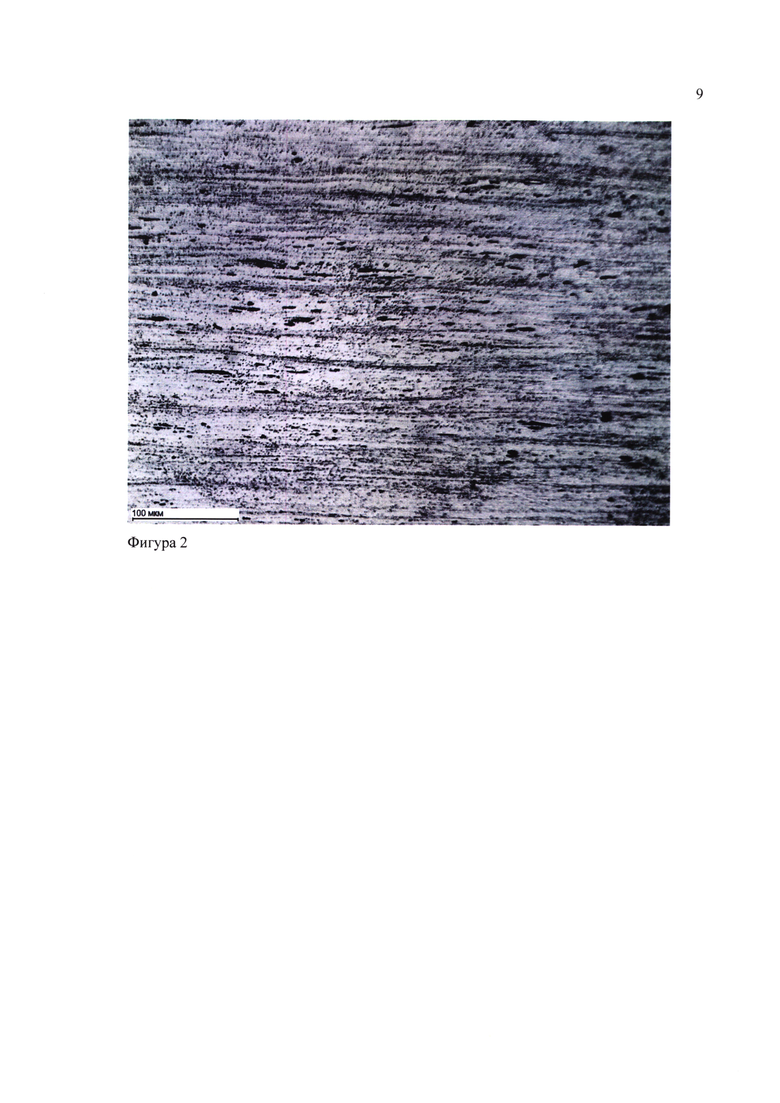

Из сплавов шести составов (таблица 1) отливали полунепрерывным методом в охлаждаемый кристаллизатор слитки диаметром 95 мм. Количество примесей во всех случаях не превышало (мас. %): железа 0,3, кремния 0,3, прочих 0,1. Слитки гомогенизировали по режиму 480°C, 6 ч. Затем из них прессовали полосы с поперечным сечением 16×40 мм, из которых поперек прессования прокатывали листы толщиной 4 мм. Листы закаливали в воде с температуры 460°C и искусственно старили по режиму 120°C, 22 ч.

Пример 1

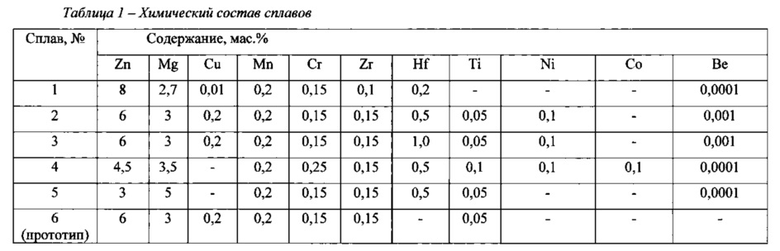

Сплав на основе алюминия, содержащий (мас. %): 8,0 Zn, 2,7 Mg, 0,2 Mn, 0,01 Cu, 0,15 Cr, 0,1 Zr, 0,2 Hf; 0001 Be. Сумма Zn+Mg 10,7, отношение Zn:Mg 2,96. Структура листа рекристаллизованная, с избыточными фазами интерметаллидов типа AlnMnmSikFek дисперсностью 1-5 мкм, максимально до 20 мкм (фигура 1). Прочность сплава, наиболее высокая из приведенной в примерах 1-5, составляет 618 МПа при удлинении более 9,2% и ударной вязкости 7,7 Дж/см2 (таблица 2).

Пример 2

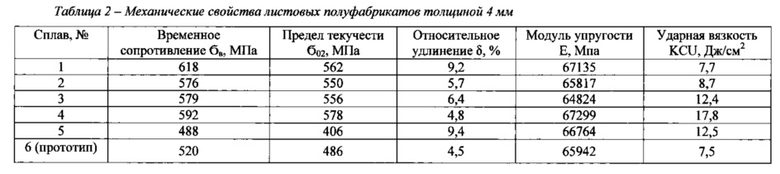

Сплав на основе алюминия, содержащий (мас. %): 6 Zn, 3 Mg, 0,2 Mn, 0,2 Cu, 0,15 Cr, 0,15 Zr, 0,05 Ti, 0,5 Hf, 0,1 Ni, 0,001 Be. Сумма Zn+Mg 9, отношение Zn:Mg 2. Структура листа нерекристаллизованная, избыточные фазы типа AlnMnmSikFek внутри зерен, в основном сферические, размером в пределах 1 мкм, на границах зерен вытянуты вдоль направления прокатки максимально до 40-45 мкм (фигура 2). Прочность сплава 576 МПа при удлинении 5,7% и ударной вязкости 8,7 Дж/см2 (таблица 2).

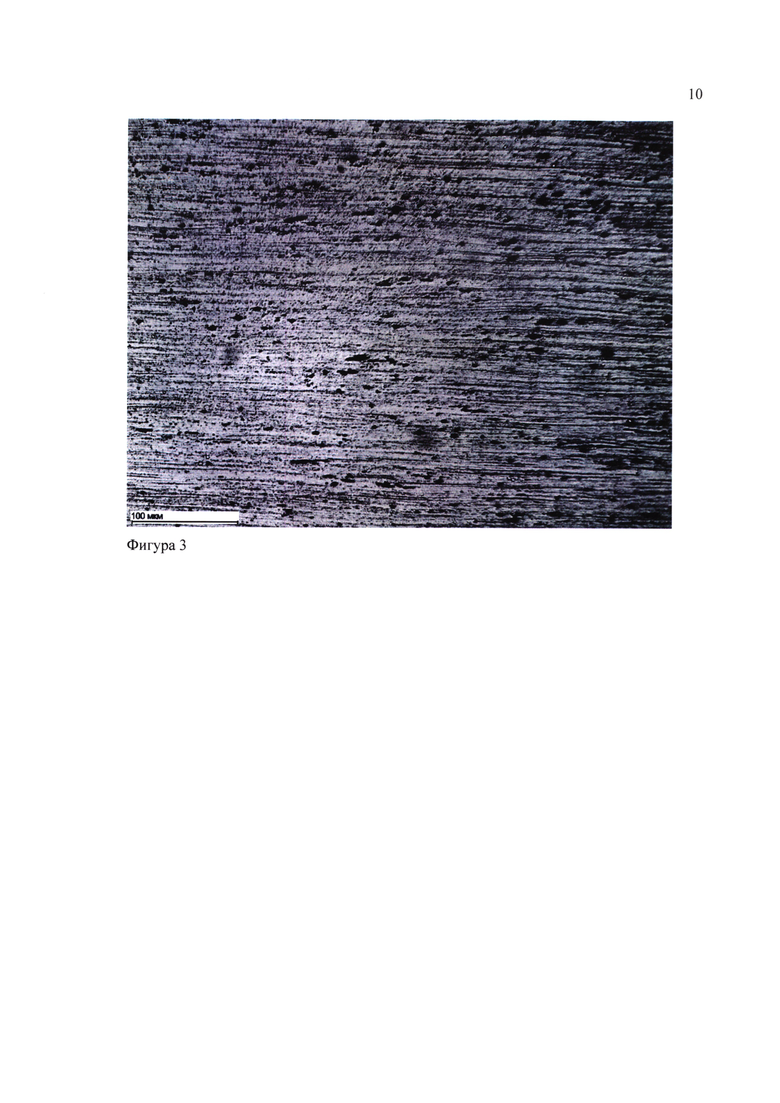

Пример 3

Сплав на основе алюминия, содержащий (мас. %): 6 Zn, 3 Mg, 0,2 Mn, 0,2 Cu, 0,15 Cr, 0,15 Zr, 0,1 Ti, 1,0 Hf, 0,1 Ni, 0,001 Be. Сумма Zn+Mg 9, отношение Zn:Mg 2. Структура листа нерекристаллизованная, избыточные фазы внутри зерен в пределах 1 мкм, на границах зерен вдоль направления прокатки максимально до 30 мкм (фигура 3). Прочность сплава 579 МПа при удлинении 6,4% и ударной вязкости 12,4 Дж/см2 (таблица 2).

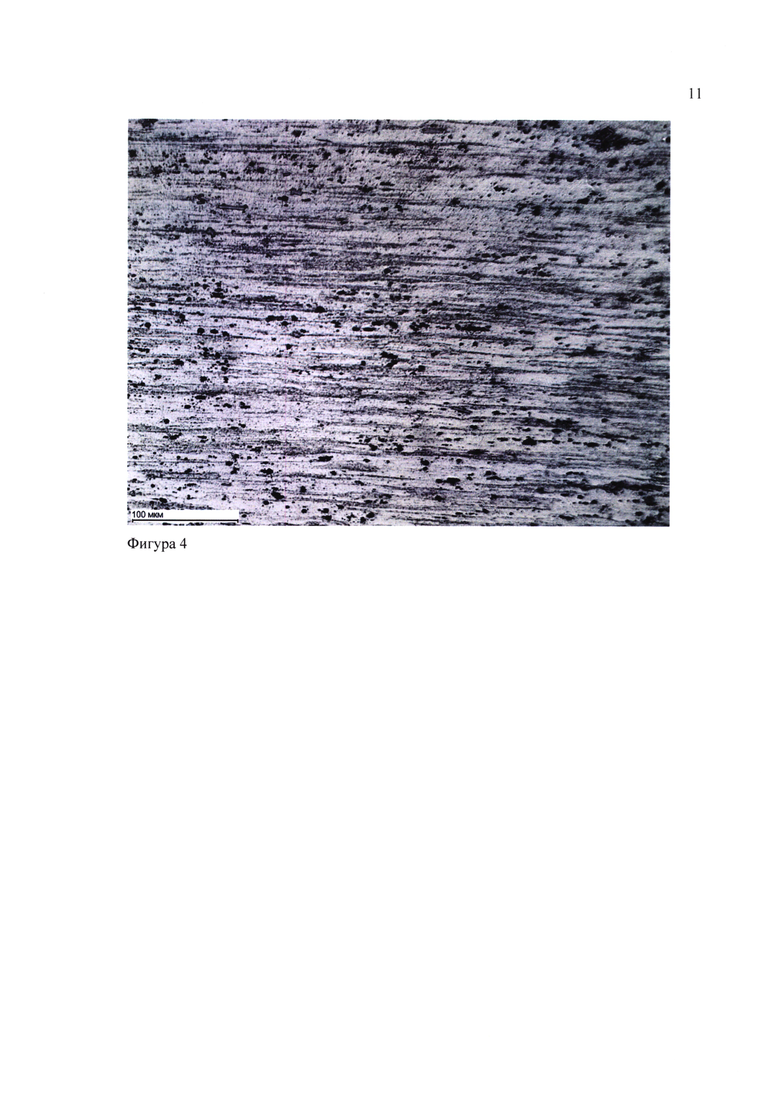

Пример 4

Сплав на основе алюминия, содержащий (мас. %): 4,5 Zn, 3,5 Mg, 0,2 Mn, 0,25 Cr; 0,15 Zr, 0,05 Ti, 0,5 Hf; 0,1 Ni; 01 Co, 0,001 Be. Сумма Zn+Mg 8, отношение Zn:Mg 1,3. Структура листа (фигура 4) нерекристаллизованная, размеры и морфология интерметаллидов аналогична примеру 3. Прочность сплава 592 МПа при удлинении 4,8% и ударной вязкости 17,8 Дж/см2 (таблица 2). Из представленных примеров сплав имеет лучшие значения σ02, модуля упругости и ударной вязкости.

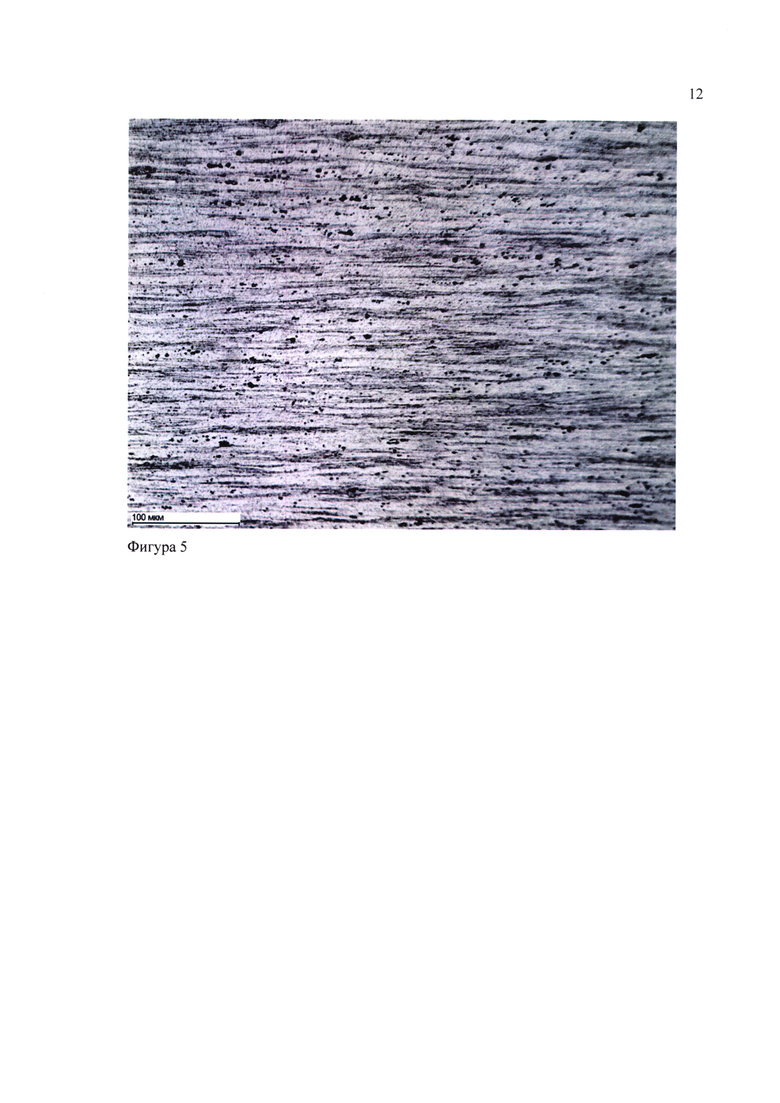

Пример 5

Сплав на основе алюминия, содержащий (мас. %): 3 Zn, 5 Mg, 0,2 Mn, 0,15 Cr, 0,15 Zr, 0,05 Ti, 0,5 Hf, 0,0001 Be. Сумма Zn+Mg 8, отношение Zn:Mg 0,6. Структура листа нерекристаллизованная (фигура 5), интерметаллиды типа AlnMnmSikFek наиболее дисперсные из представленных примеров. Прочность сплава 488 МПа при наиболее высоких из приведенных примеров удлинении 9,4% и ударной вязкости 12,5 Дж/см2 (таблица 2).

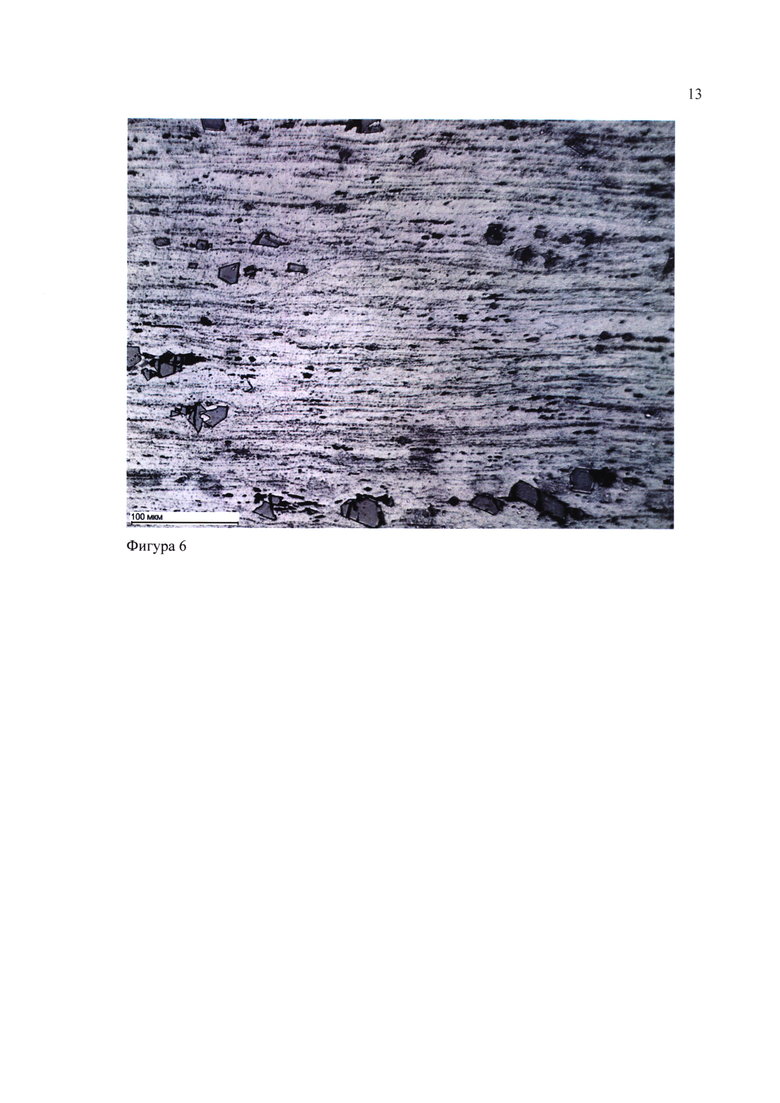

Пример 6 (прототип)

Сплав на основе алюминия, содержащий (мас. %): 6 Zn, 3 Mg, 0,2 Mn, 0,2 Cu, 0,15 Cr, 0,15 Zr, 0,05 Ti, 0,001 Be. Сумма Zn+Mg 9, отношение Zn:Mg 2. Структура листа помимо избыточных фаз интерметаллидов типа AlnMnmSikFek содержит грубые интерметаллиды типа Al3Zr, Al3Cr размером до 60 мм, как правило, образующие цепочки на границах зерен (фигура 6). Прочность сплава 520 МПа при удлинении 4,5% и ударной вязкости 7,5 Дж/см2 (таблица 2).

Таким образом, предлагаемый сплав за счет однородной мелкозернистой структуры обеспечивает повышение прочности и сопротивляемости ударному воздействию при удовлетворительной пластичности. Сплавы 1-4 с отношением Zn:Mg 1,3-2,96 характеризуются повышенной по сравнению с прототипом прочностью, возрастающей с увеличением суммарного содержания Zn+Mg. Сплав 5 с отношением Zn:Mg 0,6 при более низкой прочности имеет лучшие по сравнению с прототипом показатели пластичности и ударной вязкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПРОТИВОМЕТЕОРИТНОЙ ЗАЩИТЫ | 2016 |

|

RU2654224C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2557043C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2551721C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| Сплав на основе алюминия для сварочной проволоки | 2017 |

|

RU2663446C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

Изобретение относится к деформируемым свариваемым сплавам на основе алюминия, предназначенным для использования в качестве противометеоритной защиты критических элементов космических аппаратов. Сплав содержит, мас.%: цинк 2-8,5, магний 1,5-3,5, марганец 0,1-0,5, хром 0,05-0,3, цирконий 0,05-0,3, гафний 0,05-1,5, бериллий 0,0001-0,01, по меньшей мере один элемент из группы: медь, титан, никель, кобальт до 0,30 каждого, алюминий и неизбежные примеси в сумме не более 0,7 - остальное. За счет однородной мелкозернистой структуры обеспечивается высокая сопротивляемость ударному воздействию при повышении прочности, удовлетворительной пластичности и свариваемости. 2 з.п. ф-лы, 5 пр., 2 табл., 6 ил.

1. Свариваемый сплав на основе алюминия для противометеоритной защиты, содержащий цинк, магний, марганец, хром, цирконий и алюминий, отличающийся тем, что он дополнительно содержит гафний, бериллий и по меньшей мере один элемент, выбранный из группы, содержащей медь, титан, никель, кобальт, при следующем соотношении компонентов, мас.%:

по меньшей мере, один элемент из группы:

2. Сплав по п. 1, отличающийся тем, что отношение Zn:Mg составляет 1,2-4.

3. Сплав по п. 1, отличающийся тем, что отношение Zn:Mg составляет 0,15-0,9.

| АЛЮМИНИЕВЫЙ ДЕФОРМИРУЕМЫЙ ТЕРМОУПРОЧНЯЕМЫЙ СПЛАВ | 1995 |

|

RU2094516C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СВАРИВАЕМОЙ БРОНИ | 2007 |

|

RU2349664C1 |

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СЛОИСТОЙ АЛЮМИНИЕВОЙ БРОНИ | 1992 |

|

RU2044098C1 |

| БРОНЕВОЙ ДЕФОРМИРУЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2006 |

|

RU2310693C2 |

| US 20060151075 A1, 13.07.2006. | |||

Авторы

Даты

2017-03-24—Публикация

2016-05-04—Подача