Область техники, к которой относится изобретение

Изобретение относится к области цветной металлургии, в частности к термически неупрочняемым технологичным алюминиевым сплавам на основе системы алюминий - магний - скандий, используемых в качестве материалов для элементов конструкций, в том числе сварных, при изготовлении которых используется, в том числе операция формообразования.

Уровень техники

Среди термически неупрочняемых алюминиевых сплавов на основе системы алюминий-магний широкое применение получил сплав АМг5 (ГОСТ 4784-2019), имеющий следующий состав, мас.%:

Сплав нашел свое широкое применение в различных областях промышленности, таких как судостроение, авиакосмическая отрасль, строительство и транспортное машиностроение. Сплав сваривается всеми видами сварки и имеет высокую коррозионную стойкость. Основным недостатком данного сплава можно назвать неудовлетворительную прочность.

Известен деформируемый термически неупрочняемый сплав, предназначенный для применения в изделиях сложной формы, полученных методом холодной формовки, таких как сосуды, емкости, банки и др., в том числе сварных конструкциях (WO 2018/187406A1, С22С3/00, B32B15/01, опубл. 11.10.2018 г.). Сплав предназначен для таких изделий как детали бытовой электроники, строительства и элементов кузова автомобилей, которые могут быть подвергнуты анодированию.

Сплав имеет следующий состав, мас.%:

Недостатком данного сплава является недостаточный уровень прочности из-за низкого содержания легкорастворимых в алюминии элементов, которые обеспечивают твердорастворное упрочнение, и малого количества добавок переходных металлов, обеспечивающих упрочнение за счет образования дисперсоидов.

Известен алюминиевый сплав системы Al-Mg (патент RU 2726520, С22С 21/06, опубл. 14.07.2020 г.). Сплав предназначен для изготовления деформированных полуфабрикатов в виде плит, листов, штамповок, профилей для использования в изделиях авиакосмической отрасли.

Указанный сплав имеет следующий химический состав, мас.%:

по крайней мере два элемента, выбранные из группы:

Основным недостатком данного сплава является неудовлетворительная формуемость из-за высокой легированности упрочняющими элементами, в частности, магнием, а дополнительное легирование редкоземельными элементами вместе со скандием обеспечивают усиление эффекта наклепа. Кроме того, содержание скандия в выбранном интервале приводит к низкой экономической эффективности применения данного сплава из-за высокой стоимости скандия. Также сплав содержит бериллий, который оказывает вредное воздействие на здоровье людей.

Известен алюминиевый сплав с микрозеренной структурой, системы алюминий-магний, который может быть использован для изготовления методом сверхпластической формовки полуфабрикатов и изделий в различных отраслях промышленности. (RU 2772479 C1, C22C 21/06, опубл. 20.05.2022 г.)

Сплав имеет следующий состав, мас.%:

Недостатком данного сплава является недостаточный уровень относительного удлинения из-за большого количества элементов, обеспечивающих упрочнения за счет образования дисперсоидов и снижающих пластические характеристики материала.

Известен обладающий свариваемостью коррозионно-стойкий алюминиево-магниевый сплав с высоким содержанием магния, в состав которого в качестве важного компонента входит трехкомпонентная алюминиево-скандиево-циркониевая фаза (патент RU 2226565, C22C 21/06, опубл. 21.08.1998 г.). Сплав предназначен для изготовления изделий в виде деталей методом сварки, и применяется для авиатранспортных средств, прежде всего для изготовления фюзеляжа самолёта.

Сплав имеет следующий состав, мас.%:

несколько элементов, состоящих из группы:

Основным недостатком данного сплава является негативное влияние упрочняющих элементов на холодную листовую штамповку, в частности, магнием. Содержание скандия и других лантаноидов в выбранном интервале приводит к низкой экономической эффективности применения данного сплава из-за их высокой стоимости, а так же ограниченной доступности лантаноидов для осуществления серийного производства полуфабрикатов из данного сплава.

Известен сплав на основе алюминия, который может быть использован при получении изделий, работающих в коррозионных средах под действием высоких нагрузок, в том числе при повышенных и криогенных температурах (патент RU 2735846, С22С 21/08, опубл. 09.11.2020 г.). Алюминиевый сплав со структурой, состоящей из алюминиевого твердого раствора и вторичных выделений.

Сплав имеет следующий состав, мас.%:

Недостатком данного сплава является недостаточная формуемость из-за большого содержания в структуре фаз вторичных выделений с решеткой типа L12, содержащих цирконий и скандий с объёмной долей свыше 0,18 об.%. Также заявленное в данном сплаве содержание хрома может приводить к образованию крупных интерметаллидов, что также негативно сказывается на его способности к формообразованию в процессе холодной штамповки.

Наиболее близким аналогом предложенного сплава является термически неупрочняемый алюминиевый сплав 5182 (EN 573-3), имеющий следующий состав, мас.%:

Данный сплав применяют в различных областях промышленности, в том числе для производства автолистов, используемых для изготовления панелей методами холодной листовой штамповки и вытяжки. Сплав обладает высокой технологичностью, позволяющей получать изделия с требуемой геометрией с применением операции формообразования. Однако сплав имеет невысокий уровень прочностных свойств в отожженном состоянии, что не обеспечивает достаточную весовую эффективность изделий, выполненных из него.

Раскрытие сущности изобретения

Задачей изобретения является разработка термически неупрочняемого деформируемого сплава на основе алюминия для изготовления деталей и конструкций, в том числе сварных, для изготовления которых может использоваться операция формообразования.

Техническим результатом является решение поставленной задачи, повышение прочности с сохранением уровня технологичности, коррозионной стойкости и относительного удлинения.

Технический результат достигается за счет того, что предложен термически неупрочняемый деформируемый сплав на основе алюминия, содержащий магний, марганец, скандий, цирконий, кремний, титан, при этом он дополнительно содержит иттрий, медь и/или цинк, бор и/или углерод, при следующем соотношении компонентов, мас.%:

В соответствии с другим аспектом заявленное изобретение относится к полуфабрикату из алюминиевого сплава, который описан выше.

Под указанием «и/или» понимается содержание в сумме двух элементов или содержание отдельного (только одного) элемента, в обоих случаях диапазон значений одинаков.

Краткое описание чертежа

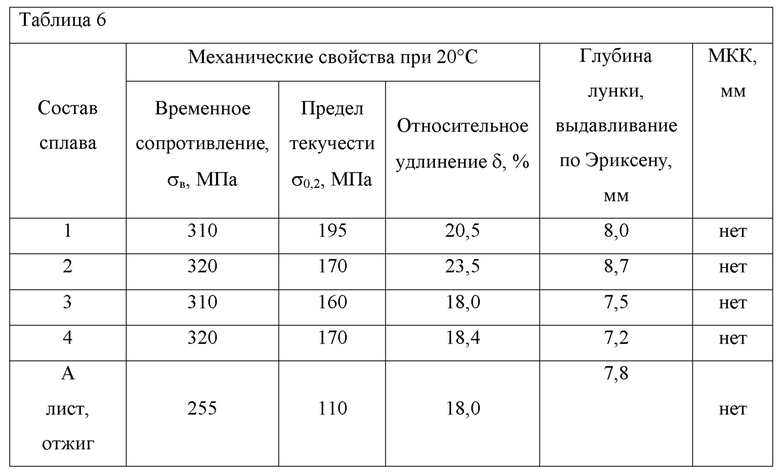

На фиг. 1 представлен результат теста Эриксена в виде выдавленной лунки до разрушения.

Осуществление изобретения

В процессе экспериментального исследования различных составов сплавов неожиданно было обнаружено следующее по легирующим компонентам в сплавах:

Для обеспечения характеристик прочности магний в сплавы необходимо вводить в количестве от 3,0 мас.% до 5,2 мас.%. Дальнейшее увеличение содержания магния может негативно сказаться на пластичности материала, осложнить технологию производства катаных полуфабрикатов и снизить их коррозионную стойкость. Меньшее содержание магния не обеспечивает требуемый уровень прочности сплавов.

Добавка марганца в количестве от 0,15 мас.% до 1,0 мас.% помимо дополнительного увеличения прочности материала за счет образования дисперсоидов улучшает формуемость материала. Данный эффект связан с тем, что марганец обеспечивает выделение железистых фаз в более мелкой и компактной форме.

Совместное легирование скандием в количестве от 0,01 мас.% до 0,045 мас.% и цирконием в количестве от 0,03 мас.% до 0,14 мас.% обеспечивает повышенный уровень прочностных характеристик за счет образования наноразмерных дисперсоидов в процессе технологических нагревов при производстве полуфабрикатов. Кроме того, указанные элементы оказывают модифицирующее действие как на литую, так и на деформированную структуру материала. Уменьшение размера рекристаллизованного зерна облегчает деформирование за счет скольжения границ зерен и, как следствие, оказывает положительный эффект на формуемость материала.

Добавка кремния в количестве свыше 0,025 мас.% позволяет повысить прочность сплава за счет твердорастворного упрочнения, вследствие чего позволяет снизить количество дорогостоящего Sc для достижения заданной прочности, однако при содержании кремния свыше 0,18 мас.% формируется кристаллизационная фаза Mg2Si, снижающая технологичность при горячей прокатке, оказывая негативное влияние. Присутствие фазы Mg2Si крайне нежелательно ввиду не способности раствориться при гомогенизационном отжиге.

Добавка титана в количестве от 0,01 мас.% до 0,05 мас.%, позволяет обеспечить мелкозернистую структуру после деформации, за счет образования соединений с алюминием, являющиеся центрами кристаллизации при литье.

Легирование иттрием в количестве от 0,005 мас.% до 0,02 мас.% обеспечивает дополнительное повышение прочности и оказывает благоприятное воздействие на коррозионную стойкость и формуемость за счет модифицирования формы частиц железистых фаз на более благоприятную.

Легирование элементами из группы медь, цинк в количестве суммарно или по отдельности от 0,01 мас.% до 0,55 мас.% обеспечивает дополнительное твердорастворное упрочнение материала. Кроме того, за счет процесса естественного старения материала происходит дополнительное упрочнение за счет выделений. В сплавах с высоким содержанием магния β-фаза Al8Mg5 в большом количестве выделяется по границам зерен, что делает сплавы более восприимчивыми к межкристаллитной коррозии. Выделения цинка выступают в качестве мест инициирования осаждения Al8Mg5, что способствует осаждению фазы Al8Mg5 не только на границах зерен, но и внутри зерна, тем самым снижая склонность к межкристаллитной коррозии. В связи с тем, что медь способна образовывать частицы S’-Al2CuMg, которые выделяясь по границам зерен, приводят к снижению коррозионной стойкости, требуется ограничить ее содержание в сплаве до 0,55 мас.%.

С целью модификации структуры слитков и обеспечения после деформации в полуфабрикатах из данного сплава однородного зерна с регламентированным размером вводятся по крайней мере хотя бы один элемент из группы, содержащей бор и углерод, в количестве от 0,0001 мас.% до 0,005 мас.%, которые образуют друг с другом и с алюминием соединения, являющиеся центрами кристаллизации при литье, обеспечивая мелкозернистую структуру в слитках.

Обеспечение соотношения Si ≤ Zr + 2Sc позволяет исключить выделение тройных фаз с кремнием и скандием и/или цирконием, образование которых может привести к снижению эффекта дисперсионного упрочнения.

В предложенном сплаве для исключения образования грубых интерметаллидов, ухудшающих штампуемость, отсутствует дополнительное легирование хромом.

Для снижения негативного влияния на здоровье производственного персонала в процессе производства сплава в отличие от сплавов аналогов по применению не вводится добавка бериллия.

Примеры осуществления изобретения

Пример 1

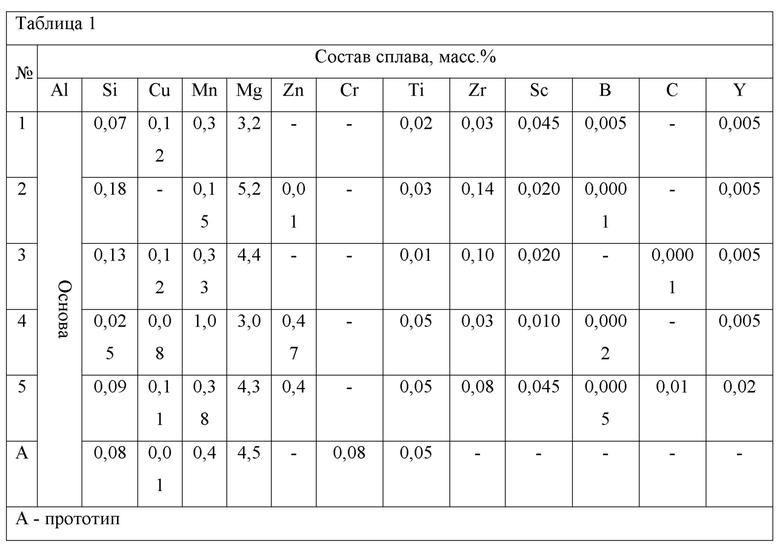

Методом полунепрерывного литья были отлиты плоские слитки размером 120х400х1200 мм. Химический состав слитков приведен в таблице 1.

После обрезки литниковой и донной частей проводили гомогенизацию слитков по трёхступенчатому режиму. Первая ступень при температуре 310-320°C в течение 2 часов. Вторая ступень при температуре 380-390°C в течение 4 часов. Третья ступень при температуре 420-440°C в течение 4 часов. После проведения гомогенизации из слитков были вырезаны заготовки под прокатку размером 100×340×320 мм. Горячая прокатка плоских заготовок проводилась при температурах 400-440°С до толщины 6 мм. После чего проводился промежуточный отжиг при температуре 290-330°С. Далее выполнялась холодная прокатка до толщины 1,0 мм. После прокатки листы подвергались отжигу при температуре 280-320°С.

Из листов были вырезаны образцы для исследований механических свойств при растяжении при комнатной температуре, коррозионной стойкости и для определения технологичности методом выдавливания по Эриксену.

Испытания на растяжение проводились на плоских образцах по ГОСТ 1497-84. Технологические испытания методом выдавливания листов по Эриксену проводились по ГОСТ 10510-80. Испытания на межкристаллитную коррозию проводились на образцах размером 10*20 мм в соответствии с ГОСТ 9.021-74 в растворе 1 в течение 24 часов.

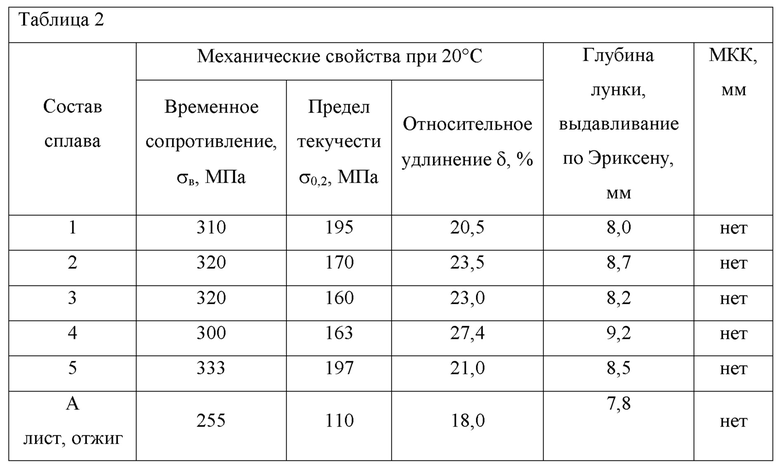

Результаты механических, технологических и коррозионных испытаний приведены в таблице 2.

Как видно из сравнения механических характеристик листов, представленных в таблице 2, предлагаемый сплав в сравнении с прототипом обеспечивает повышенный уровень прочностных свойств при сохранении уровня относительного удлинения, формуемости и коррозионной стойкости. Наиболее значимым преимуществом сплава является повышенный уровень прочности, что позволит уменьшить толщину стенки выполненных из него изделий и тем самым повысить весовую эффективность конструкций из него. Сохранение уровня относительного удлинения и результаты испытаний на выдавливание по Эриксену, гарантируют высокую технологичность материала при операции формообразования, пример выдавленной до разрушения лунки из разработанного состава представлен на фиг. 1.

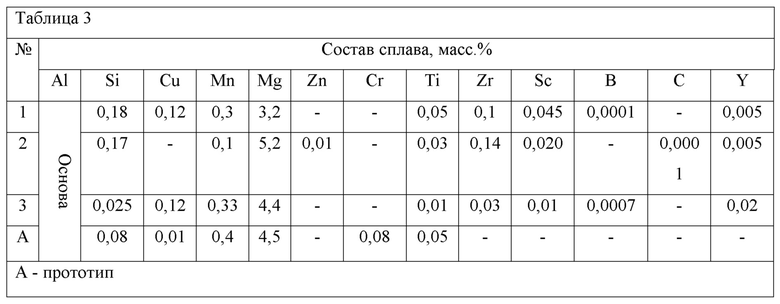

Пример 2

В промышленных условиях методом полунепрерывного литья были отлиты цилиндрические слитки диаметром 178 мм с составами, представленными в таблице 3, с использованием следующих шихтовых материалов: алюминий марки не ниже А85; цинк чушковой; магний чушковой марки Мг-90, - Лигатура Cu80F; кремний кристаллический марки Кр-90, - Прутковый модификатор Al-5Ti-1B; двойные лигатуры (Al-Zr10%, Al-Y2%, Al-Sc2%).

Слитки гомогенизировали по двухступенчатому режиму. Первая ступень при температуре 350°C в течение 4 часов. Вторая ступень при температуре 450°C в течение 6 часов. Из слитков прессовали профиль № 1. Толщина стенки профиля составляет 6 мм. Нагрев слитков перед прессованием проводился до температуры 440-460°C. Скорость прессования для всех вариантов сплавов, в том числе прототипа, составляла 0,3 мм/с. Качество поверхности и геометрия всех полученных в процессе прессования профилей соответствовала требуемым параметрам, что в свою очередь свидетельствует о сопоставимой технологичности сплавов.

Из профиля были изготовлены образцы для исследований механических свойств при растяжении при комнатной температуре.

Испытания на растяжение проводились на плоских образцах по ГОСТ 1497-84 из профиля в горячепрессованном состоянии.

Результаты механических испытаний приведены в таблице 4.

Как видно из сравнения механических характеристик профиля, представленных в таблице 4, предлагаемые сплавы в сравнении с прототипом обеспечивает повышенный уровень прочностных свойств при сохранении уровня относительного удлинения и технологичности в процессе прессования. Наиболее значимым преимуществом сплава является повышенный уровень прочности, что позволит уменьшить толщину стенки выполненных из него изделий и тем самым повысить весовую эффективность конструкций из него.

Пример 3

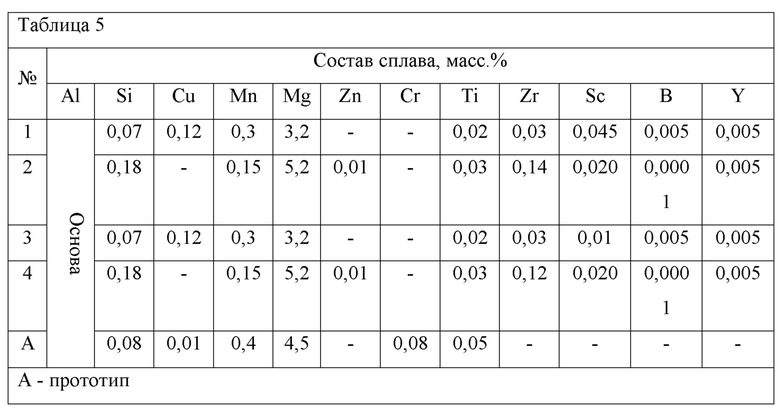

Методом полунепрерывного литья были отлиты плоские слитки размером 120×400×1200 мм. Химический состав слитков приведен в таблице 5. Для исследований выбраны первый и второй состав, удовлетворяющий формуле Si≤Zr+2Sc, и третий, и четвертый, в котором соотношение не выполнялось.

После обрезки литниковой и донной частей проводили гомогенизацию слитков по трёхступенчатому режиму. Первая ступень при температуре 370-380°C в течение 3 часов. Вторая ступень при температуре 450-460°C в течение 6 часов. После проведения гомогенизации из слитков были вырезаны заготовки под прокатку размером 100×340×320 мм. Горячая прокатка плоских заготовок проводилась при температурах 440-460°С до толщины 6 мм. После чего проводился промежуточный отжиг при температуре 290-330°С. Далее выполнялась холодная прокатка до толщины 1,0 мм. После прокатки листы подвергались отжигу при температуре 280-320°С.

Из листов были вырезаны образцы для исследований механических свойств при растяжении при комнатной температуре, коррозионной стойкости и для определения технологичности методом выдавливания по Эриксену.

Испытания на растяжение проводились на плоских образцах по ГОСТ 1497-84. Технологические испытания методом выдавливания листов по Эриксену проводились по ГОСТ 10510-80. Испытания на межкристаллитную коррозию проводились на образцах размером 10*20 мм в соответствии с ГОСТ 9.021-74 в растворе 1 в течение 24 часов.

Результаты механических, технологическим и коррозионных испытаний приведены в таблице 6.

Как видно из сравнения механических характеристик листов, представленных в таблице 5, несоблюдение соотношения Si≤Zr+2Sc приводит к ухудшению пластических свойств, что характеризуется снижением относительного удлинения и уменьшения глубины лунки при испытаниях по Экриксену.

Объем правовой охраны испрашивается для термически неупрочняемого деформируемого сплава на основе алюминия, содержащего магний, марганец, скандий, цирконий, кремний, титан. При этом сплав дополнительно содержит иттрий, медь и/или цинк, бор и/или углерод, при следующем соотношении компонентов, мас.%:

Целесообразно, чтобы содержание скандия, циркония, кремния удовлетворяло соотношению Si ≤ Zr + 2⋅Sc, при этом было обеспечено содержание кремния без образования кристаллизационной фазы Mg2Si.

Объем правовой охраны испрашивается также для полуфабриката, полученного из термически неупрочняемого деформируемого сплава на основе алюминия, описанного выше.

Полуфабрикат может быть выполнен в виде листа с использованием одноступенчатого, двухступенчатого или трёхступенчатого отжига, при этом хотя бы одна из ступеней отжига должна быть проведена при температурах выше сольвуса, и имеет в рекристаллизованном состоянии временное сопротивление не менее 300 МПа, предел текучести не менее 190 МПа и относительное удлинение не менее 15,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННЫЙ ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2015 |

|

RU2599590C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| Деформируемый термически неупрочняемый сплав на основе алюминия | 2016 |

|

RU2639903C2 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2754541C1 |

| Деформируемый термически неупрочняемый сплав на основе алюминия | 2016 |

|

RU2623932C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2387725C2 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2004 |

|

RU2268319C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

Изобретение относится к металлургии, в частности к термически неупрочняемым деформируемым алюминиевым сплавам на основе системы алюминий - магний - скандий, используемым в качестве материалов для элементов конструкций, в том числе сварных. Термически неупрочняемый деформируемый сплав на основе алюминия содержит, мас.%: магний 3,0-5,2, марганец 0,15-1,0, скандий 0,010-0,045, цирконий 0,03-0,14, кремний 0,025 - 0,180, титан 0,01-0,05, иттрий 0,005-0,02, медь и/или цинк 0,01-0,55, бор и/или углерод 0,0001-0,005, алюминий и неизбежные примеси остальное. Сплав характеризуется высокими значениями прочности, коррозионной стойкости, относительного удлинения в отожженном состоянии, а также высокой технологичностью. 2 н. и 4 з.п. ф-лы, 1 ил., 6 табл., 3 пр.

1. Термически неупрочняемый деформируемый сплав на основе алюминия, содержащий магний, марганец, скандий, цирконий, кремний, титан, отличающийся тем, что он дополнительно содержит иттрий, медь и/или цинк, бор и/или углерод, при следующем соотношении компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что содержание скандия, циркония, кремния удовлетворяет соотношению Si ≤ Zr + 2⋅Sc.

3. Сплав по п. 1, отличающийся тем, что обеспечено содержание кремния без образования кристаллизационной фазы Mg2Si.

4. Полуфабрикат, полученный из термически неупрочняемого деформируемого сплава на основе алюминия, отличающийся тем, что он получен из сплава по любому из пп. 1-3.

5. Полуфабрикат по п. 4, отличающийся тем, что он выполнен в виде листа с использованием одноступенчатого, двухступенчатого или трёхступенчатого отжига, при этом хотя бы одна из ступеней отжига проведена при температурах выше сольвуса, и имеет в рекристаллизованном состоянии временное сопротивление не менее 300 МПа, предел текучести не менее 160 МПа и относительное удлинение не менее 20%.

6. Полуфабрикат по п. 4, отличающийся тем, что выполнен в виде прессованного профиля и имеет временное сопротивление не менее 300 МПа, предел текучести не менее 190 МПа и относительное удлинение не менее 15,5%.

| Котел для водяного отопления с внутренним перегревателем воды для побуждения циркуляции в сети и с регулятором наружной температуры котла | 1924 |

|

SU573A1 |

| European committee for standardization | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| WO 2017077137 A9, 08.02.2018 | |||

| КОНСТРУКЦИОННЫЙ ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2233345C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2513492C1 |

| Деформируемый термически неупрочняемый сплав на основе алюминия | 2016 |

|

RU2639903C2 |

| DE 112012001790 T5, 23.01.2014 | |||

| US 10335841 B2, 02.07.2019. | |||

Авторы

Даты

2023-07-21—Публикация

2022-12-02—Подача