Изобретение относится к металлургии легких сплавов, в частности к деформируемым высокопрочным сплавам на основе алюминия системы Al-Zn-Mg-Cu и может быть использовано при производстве полуфабрикатов в виде листов, листовых штамповок, для использования в средствах индивидуальной бронезащиты (СИБ - жилеты, шлемы и др.), в задачи которых входит разрушение на отдельные осколки и/или смятие и/или отклонение и поглощение ударной нагрузки техногенного элемента (пуля, осколки и т.д.), а также в виде прутков, профилей, для использования в изделиях, работающих в условиях воздействия значительных динамических и статистических нагрузок при умеренно повышенных температурах, к которым предъявляются требования определяющиеся совокупностью прочностных, пластических и вязкостных свойств материала, а не только абсолютным уровнем твердости [С22С 21/10].

Известны сплавы на основе алюминия системы Al-Mg-Zn, предназначенные для применения в качестве броневого листа, содержащие (мас. %): цинк 5,4-6,2, магний 2,51-3,0, марганец 0,1-0,3, хром 0,12-0,25, титан 0,03-0,10, цирконий 0,07-0,12, бериллий 0,0002-0,005, натрий 0,0001-0,0008, медь не более 0,2, железо не более 0,3, кремний не более 0,2, алюминий остальное, (патент RU2310693, С22С 21/10).

Недостатком указанного сплава и изделия, полученного из него, являются низкие значения прочностных характеристик. В результате сопротивляемость сплавов ударному воздействию оказывается недостаточной.

Известен высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu следующего состава, мас.%: Zn 5,7-8,7; Mg 1,7-2,5; Cu 1,2-2,2; Zr 0,05-0,15; Fe 0,07-0,14; Si < 0,11; Mn < 0,02; Cr < 0,02; Mg + Cu < 4,1; остальное Al и примеси < 0,05 каждая и < 0,10 в сумме. Изделие, выполненное из него в виде катаных, кованых и прессованных полуфабрикатов для силовых элементов преимущественно крыла самолета, получают путем отливки слитка и его гомогенизации при температуре 465°С, горячей деформации, упрочняющей термообработки -закалки с температуры 480°С в холодную воду, правки со степенью остаточной деформации 2% и последующего старения по режиму 115°С, 6 ч + 172°С, 10 ч (Патент US6027582). Недостатком указанного сплава и изделия, полученного из него, указанным способом являются низкие значения прочностных, коррозионных характеристик и вязкости разрушения.

Известен так же высокопрочный сплав на основе алюминия системы Al-Zn-Mg-Cu (патент RU2443793), включающий Zn, Mg, Cu, Zr, Fe, который дополнительно содержит Ti и по крайней мере один элемент из группы металлов Ag, Sc, Ca при следующем соотношении компонентов, в мас. %: Zn 6,2-8,0, Mg 1,5-2,5, Cu 0,8-1,2, Zr 0,05-0,15, Fe 0,03-0,15, Ti 0,01-0,06, по крайней мере один элемент из группы металлов Ag 0,01-0,5, Sc 0,01-0,35, Са 0,0001-0,01 остальное - алюминий и неизбежные примеси.

Неизбежные примеси в сплаве включают Si, Mn, Cr, Ni не более 0,05 каждого и Na, Н2, O2, В, P не более 0,01 каждого.

Способ получения изделия из данного сплава включает отливку слитка, его гомогенизацию, горячую деформацию и упрочняющую термическую обработку, включающую закалку и ступенчатое старение (патент RU2443793, С22С 21/10). Недостатком указанного сплава, являются низкая технологичность производства, так как требуются многоцикловая термическая обработка. Кроме того полуфабрикаты на основе данного сплава, полученные с большой степенью пластической деформации, например листы, обладают низкими прочностными характеристиками.

Наиболее близким по технической сути, принятым за прототип, является высокопрочный сплав на основе алюминия системы Al-Zn-Mg-Cu следующего состава, мас.%: Zn 7,0-11,0; Mg 1,8-3,0; Cu 1,2-2,6; по крайней мере один элемент из группы Mn (0,05-0,4), Cr (0,05-0,3), Zr (0,05-0,2), Hf (0,05-0,3), V (0,05-0,3), Ti (0,01-0,2) и Sc (0,05-0,3), остальное - алюминий и неизбежные примеси и изделие, выполненное из него путем отливки слитка из указанного сплава, последующей гомогенизации слитка, горячей деформации указанного слитка путем прокатки, прессования или ковки, закалки, возможной растяжки, со степенью остаточной деформации 1-5%, старение изделия при таких температуре и времени выдержки, которые обеспечивают в долевом направлении максимальный предел текучести при сжатии (Патент ЕР1231290, опубл.: 14.08.2002.).

Технической проблемой сплава по прототипу и изделия, выполненного из него, являются низкие значения вязкости разрушения, а также при достаточной прочности при комнатной температуре низкая жаропрочность при повышенных температурах, что ограничивает его применение в ответственных изделиях.

Задачей изобретения является повышение сопротивляемости ударному воздействию, значительных динамических и статистических нагрузок совокупном повышении прочностных, пластических и вязкостных свойств материала, в том числе при умеренно повышенных температурах и при высокой технологичности изготовления полуфабриката (изделия).

Технический результат заключается в совокупном повышении прочностных, пластических и вязкостных свойств материала, в том числе при умеренно повышенных температурах и при высокой технологичности изготовления полуфабриката (изделия).

Указанные задача и технический результат достигаются тем, что заявлен сплав на основе алюминия, содержащий цинк, магний, медь, марганец, хром, цирконий, гафний, бериллий, отличающийся тем, что он дополнительно содержит ZrB2 и/или ZrO2, при следующем соотношении компонентов, мас. %:

Zn - 10,

Cu - 1,8,

Mg - 2,7,

Cr - 0,17,

Mn - 0,40,

Zr - 0,15,

Hf - 0,3,

Be - 0,003,

ZrB2 - 0,03,

ZrO2 - 0,03,

Al - остальное.

Изобретение поясняется чертежами

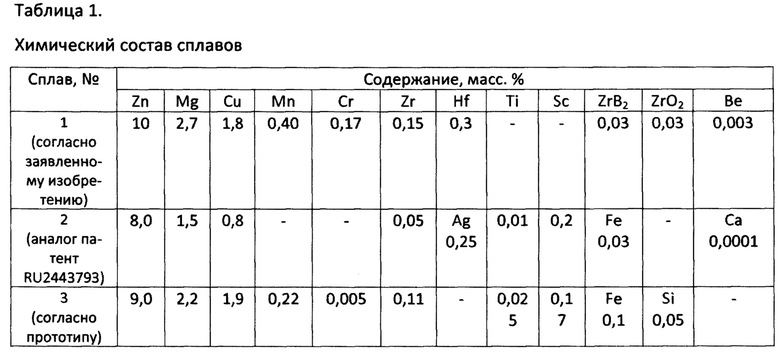

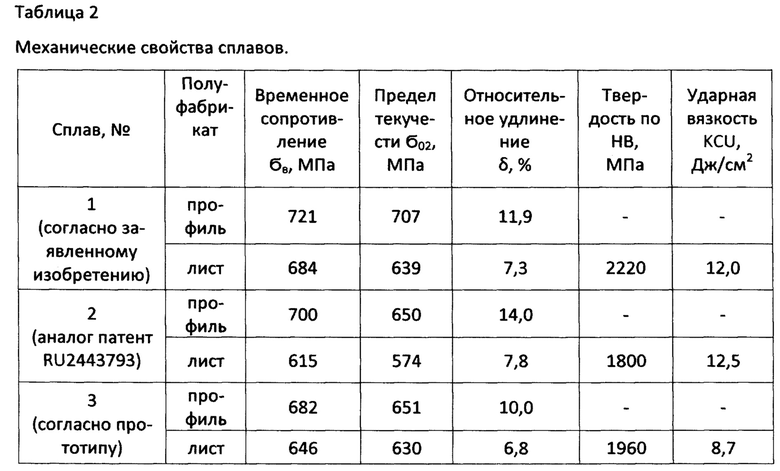

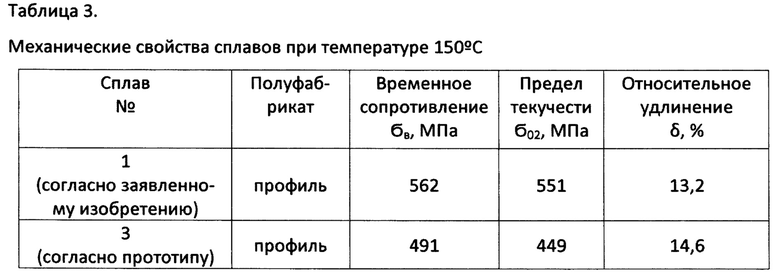

На Фиг. 1 показана структура листа нерекристаллизованная, избыточные фазы внутри зерен в пределах 1 мкм, на границах зерен вдоль прокатки максимально до 20 мкм. На Фиг. 2 показана структура листа нерекристаллизованная, с избыточными фазами интерметаллидов типа AlnMnmSikFek дисперсностью 1-5 мкм, максимально до 30 мкм. На Фиг. 3 показана структура листа рекристаллизованная, содержит, помимо избыточных фаз интерметаллидов типа AlnMnmSikFek, грубые интерметалл иды типа Al3Zr, Al3Cr размером до 60 мм, как правило, образующие цепочки на границах зерен вдоль прокатки. Осуществление изобретения

Сплав формируют на основе алюминия, содержащий цинк, магний, медь, марганец, хром, цирконий, гафний, титан, бериллий, ZrB2 и/или ZrO2, при следующем соотношении компонентов, мас. %:

Zn - 10,

Cu - 1,8,

Mg - 2,7,

Cr - 0,17,

Mn - 0,40,

Zr - 0,15,

Hf - 0,3,

Be - 0,003,

ZrB2 - 0,03,

ZrO2 - 0,03,

Al - остальное.

Выбор содержания цинка и магния в сплаве, согласно общим принципам создания сплавов системы Al-Zn-Mg-Cu, соответствует трем областям фазового состава η (MgZn2), Т (Al2Mg3Zn3), S (Al2CuMg), все три интерметаллидные фазы являются упрочняющими при термообработке. Все упрочняющие фазы в системе Al-Zn-Mg-Cu являются вторичными. Прочность и эффект старения сплавов растут при увеличении содержания Zn и Mg. Суммарное содержание Zn + Mg в большинстве случаев ограничивается из-за образования грубых интерметаллидов, снижения пластичности и коррозионной стойкости. Содержание гафния - 0,25-0,5 и циркония 0,1-0,25 мас. % при суммарном соотношении Hf + Zr в пределах 0,5÷0,75% эффективно модифицирует структуру и позволяет избежать образования грубых интерметаллидов при литье слитков. Модифицирование гафнием и цирконием дополнительно измельчают зерно, способствуют повышению прочности, свариваемости.

Содержание марганца - 0,35-0,55 обеспечивает измельчение первичного зерна и затрудняет рост зерен при рекристаллизации, увеличивая допустимую температуру и продолжительность технологических нагревов сплава, хром в пределах 0,15 - 0,25 мас. % повышает коррозионную стойкость сплава.

Микродобавка бериллия защищает при плавке жидкий расплав от окисления. Бориды вводят в жидкий алюминиевый сплав в виде смеси фтористых солей (фторбората калия) имеющих формулу KmMeFm, взятых в стехиометрическом состоянии компонентов соответствующего борида. Оксиды вводят в жидкий алюминиевый сплав с помощью внутри окисленных металлов - содержащих выбранный оксид. Оксиды и/или бориды в процессе литья равномерно распределяются в объеме сплава, дальнейшая деформационная обработка обеспечивает их распределение в дисперсной форме по зерну, образуются барьеры при его росте, это оказывает благоприятное влияние на механическую прочность (жаропрочность), вязкость и коррозионную стойкость.

Таким образом упрочнение предлагаемого сплава обеспечивают, главным образом, цинк и магний медь после закалки и искусственного старения в твердом растворе или в виде дисперсных интерметаллидов, а благодаря присутствию дисперсных вторичных частиц фазы Al3 (Zr, Hf, Cr, Mn), тормозящих рекристаллизацию, предлагаемый сплав позволяет получать полуфабрикаты со стабильной нерекристаллизованной структурой. Присутствие также в структуре сплава частиц, по крайней мере, один из боридов группы ZrB2, HfB2=0,01÷0,1 и/или один из оксидов группы ZrO2, HfO2, MgO, MnO2, TiO2, Al2O3=0,01÷0,05, позволяют сохранить однородную мелкозернистую структуру при технологических нагревах на металлургическом переделе и упрочняющей термообработке и обуславливают достижение высоких значений прочности при умеренно повышенных температурах.

Сплавы опытных составов отливали полунепрерывным методом в охлаждаемый кристаллизатор слитки диаметром 100 мм. Количество неизбежных примесей во всех случаях не превышало более 0,1%. Слитки гомогенизировали по режиму 475°С в течение 6 ч. Затем после обточки подвергали нагреву до температуры 400-420°С и прессовали при температуре контейнера 380-400°С на прямоугольный профиль толщиной 16 мм с коэффициентом вытяжки 12,2. Профиль резали на мерные части и поперек прессования подвергали горячей прокатке при температуре 400°С за 6 проходов на листы толщиной 3,5 мм. Профили и листы закаливали в воде с температуры 470°С и искусственно старили по режиму 120°С в течение 24 ч.

Пример 1 (сплав формировали согласно заявленному изобретению).

Химический состав сплава представлен в таблице 1. Структура листа нерекристаллизованная, избыточные фазы внутри зерен в пределах 1 мкм, на границах зерен вдоль прокатки максимально до 20 мкм (фиг. 1).

Пример 2 (сплав формировали согласно аналогу патент RU2443793). Химический состав сплава представлен в таблице 1. Структура листа нерекристаллизованная, с избыточными фазами интерметаллидов типа AlnMnmSikFek дисперсностью 1-5 мкм, максимально до 30 мкм (фиг. 2).

Пример 3 (сплав формировали согласно прототипу).

Структура листа рекристаллизованная, содержит, помимо избыточных фаз интерметаллидов типа AlnMnmSikFek, грубые интерметалл иды типа Al3Zr, Al3Cr размером до 60 мм, как правило, образующие цепочки на границах зерен вдоль прокатки (фиг. 3) Таким образом, предлагаемый сплав за счет однородной мелкозернистой структуры обеспечивается повышение прочности и сопротивляемости ударному воздействию при удовлетворительной пластичности (таблица 2). При умеренно повышенных температурах преимущества предлагаемого сплава возрастают (таблица 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2557043C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2514748C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2218437C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПРОТИВОМЕТЕОРИТНОЙ ЗАЩИТЫ | 2016 |

|

RU2654224C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

Изобретение относится к металлургии, в частности к сплавам на основе алюминия, предназначенным для изготовления деформированных полуфабрикатов в виде листов, листовых штамповок, для использования в средствах индивидуальной бронезащиты. Сплав на основе алюминия содержит, мас.%: Zn - 10, Cu - 1,8, Mg - 2,7, Cr - 0,17, Mn - 0,40, Zr - 0,15, Hf - 0,3, Be - 0,003, ZrB2 - 0,03, ZrO2 - 0,03, Al - остальное. Сплав характеризуется высокими значениями прочности, пластичности и вязкости, в том числе при умеренно повышенных температурах, а также высокой технологичностью изготовления полуфабрикатов и изделий. 3 ил., 3 табл., 3 пр.

Сплав на основе алюминия, содержащий цинк, магний, медь, марганец, хром, цирконий, гафний, бериллий, отличающийся тем, что он дополнительно содержит ZrB2 и/или ZrO2 при следующем соотношении компонентов, мас.%:

Zn - 10,

Cu - 1,8,

Mg - 2,7,

Cr - 0,17,

Mn - 0,40,

Zr - 0,15,

Hf - 0,3,

Be - 0,003,

ZrB2 - 0,03,

ZrO2 - 0,03,

Al - остальное.

| RU 2001153 C1, 15.10.1993 | |||

| АЛЮМИНИЕВЫЙ СПЛАВ | 2003 |

|

RU2251585C2 |

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ КЕРАМИЧЕСКИМИ ЧАСТИЦАМИ TIB | 1996 |

|

RU2159823C2 |

| Система контроля стенда для испытания гидродинамических передач | 1981 |

|

SU1017866A1 |

| СПОСОБ ДИАГНОСТИКИ СИНДРОМА ПОЛИКИСТОЗНЫХ ЯИЧНИКОВ | 1995 |

|

RU2112240C1 |

Авторы

Даты

2020-12-17—Публикация

2018-01-19—Подача