Заявляемое техническое решение относится к области производства антифрикционных материалов, в частности к антифрикционным материалам на основе бронзофторопласта и способам их получения методом порошковой металлургии, которые могут быть использованы в различных отраслях промышленности.

Бронзофторопластовые антифрикционные материалы широко применяются в различных областях техники, поскольку в них сочетается высокая механическая прочность бронзового каркаса и хорошие антифрикционные свойства фторопласта.

Известен антифрикционный материал, представляющий собою пористую бронзу, наполненную политетрафторэтиленом (фторопластом) (Д.Д. Чегодаев, З.К. Наумова, Ц.С. Дунаевская. Фторопласты. ГХИ, Л., 1960, с. 183-184) [1], или бронзофторопласт. Для получения бронзофторопласта порошок бронзы дисперсностью 0,25-0,30 мкм в состоянии свободной засыпки спекают при температуре не выше 870°C, спеченную пористую бронзовую заготовку пропитывают под вакуумом дисперсией политетрафторэтилена марки фторопласт 4-Д, затем высушивают при температуре 100-120°C и находящийся в порах фторопласт спекают при температуре 370°C.

Недостатком такого материала является его низкая износостойкость.

Для устранения указанного недостатка предлагаются различные варианты модифицирования политетрофторэтилена наполнителями, повышающими триботехнические характеристики фторопласта.

Так, в патенте Великобритании №756950 «Усовершенствование производства ленточного материала для изготовления плоских подшипников» (кл. МПК B05D 5/08, B05D 7/16, В32В 15/08, F16C 33/20, дата приоритета 09.09.1953) [2] предложен материал, представляющий собой биметаллическую ленту с основой из стали, на которую нанесен пористый слой бронзы («бронзовый каркас»), образованный спеканием сферических частиц бронзы. Поры бронзового каркаса заполнены смесью политетрофторэтилена с модификатором, в качестве которого используется свинец в количестве до 20% от массы тетрополифторэтилена. Однако при получении данного антифрикционного материала требуется специальное оборудование (в том числе ванны с жидким свинцом) и значительные затраты электроэнергии.

Наиболее близким по сущности, а потому принятым за прототип является заявка на изобретение №2002131367 «Антифрикционный композиционный материал» (кл. МПК C08J 5/16, В23В 15/0, C08L 27/08, С08К 3/04, дата приоритета 21.11.2002) [3]. Согласно данной заявке предлагаемый антифрикционный материал состоит из пористого каркаса из оловянистой бронзы, содержащего в порах политетрафторэтилен в количестве от 5 до 10 мас. % с наполнителем (модифицирующей добавкой). В качестве наполнителя политетрафторэтилена использованы полиэдральные многослойные углеродные наноструктуры фуллероидного типа в виде частиц размером 20-200 мкм при их концентрации в политетрафторэтилене в пределах от 0,0025 до 0,025 мас. %.

Недостатками данного материала, равно как и материала, получаемого в соответствии вышеприведенным источником [1], являются малая механическая прочность деталей, изготавливаемых из него, поскольку они остаются пористыми даже после многократных операций пропитки пористого каркаса из оловянистой бронзы суспензией политетрафторэтилена, в том числе и с модифицирующими добавками, а также недостаточные триботехнические свойства.

Техническим результатом, на достижение которого направлено заявляемое техническое решение, является повышение механической прочности и триботехнических характеристик антифрикционного композиционного материала на основе бронзофторопласта для увеличения надежности и ресурса работы изготавливаемых из него изделий.

Поставленная задача решается за счет того, что согласно заявляемому техническому решению антифрикционный композиционный материал на основе бронзофторопласта содержит оловянно-свинцовистую бронзу, фторопласт и ультрадисперсные алмазы (в качестве модификатора фторопласта) в следующем соотношении компонентов (% мас.):

фторопласт - от 5 до 6;

ультрадисперсные алмазы - от 0,065 до 0,187;

оловянно-свинцовистая бронза - остальное.

Заявляемый антифрикционный композиционный материал получают путем холодного и последующего горячего прессования вышеуказанной смеси компонентов. В результате образуется каркас из оловянно-свинцовистой бронзы (матрица из оловянно-свинцовистой бронзы), внутри которого равномерно распределены частицы фторопласта, модифицированного ультрадисперсными алмазами.

Использование порошка оловянно-свинцовистой бронзы, например бронзы БрОС15-2,5, содержащей 15% олова, 2,5% свинца (остальное медь), позволяет снизить количество фторопласта в заявляемом антифрикционном композиционном материале, поскольку такая бронза, вследствие присутствия в ней свинца, сама обладает более высокими антифрикционными свойствами по сравнению с оловянистой бронзой, а уменьшение количества фторопласта способствует повышению прочности антифрикционного композиционного материала.

Введение в состав заявляемого антифрикционного композиционного материала ультрадисперсных алмазов, которые выступают в качестве сильного структурообразователя, способствует повышению триботехнических и физико-механических свойств частиц фторопласта и упрочнению их связи с матрицей, что в итоге способствует повышению указанных характеристик антифрикционного композиционного материала вцелом.

Ультрадисперсные алмазы, используемые в заявляемом составе антифрикционного материала, получены способом детонационного синтеза взрывчатых веществ и имеют первичные размеры кристаллов от 4 до 6 нм и средний размер агломерированных из них частиц до 50 мк («Алмаз синтетический ультрадисперсный взрывной (продукт УДА)», ТУ 84-1124-87) [4].

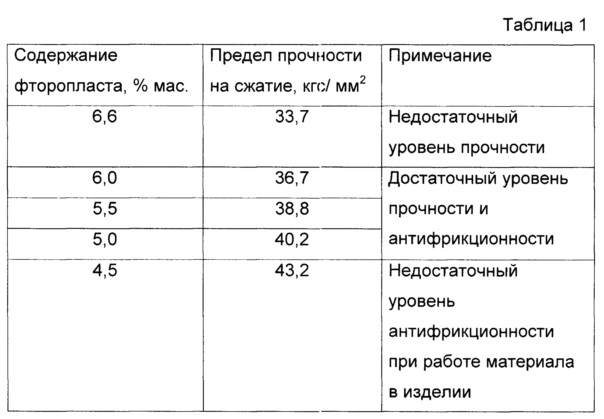

Опытным путем было установлено, что при содержании фторопласта менее 5% в антифрикционном композиционном материале, он не обладает требуемыми антифрикционными характеристиками, а при содержании более 6% снижаются его прочностные характеристики. Так в результате проведения экспериментов по изменению содержания фторопласта в антифрикционном композиционном материале на основе оловянно-свинцовистой бронзы, например БрОС 15-2,5, получены следующие данные (Таблица 1).

Оценку степени повышения триботехнических свойств заявляемого антифрикционного композиционного материала в условиях сухого трения и определения оптимального содержания ультрадисперсных алмазов производили путем изготовления образцов и испытаний в составе радиального подшипника скольжения, представляющего собой втулку из заявляемого материала и вал из стали ХВГ, поверхность которого имела шероховатость Ra 0,08 и твердость 700 HV01.

Испытания проводились в вакууме при скорости скольжения 10 м/с при максимальном контактном давлении 200 МПа (2000 кгс/см2). Среднее значение указанного давления составило 140 МПа (1400 кгс/см2).

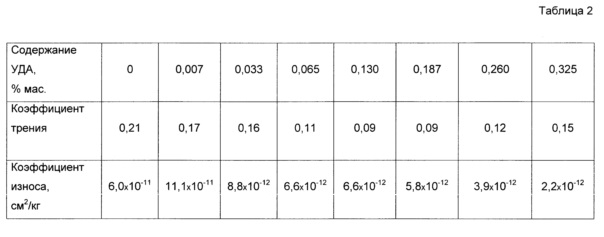

Содержание ультрадисперсных алмазов (УДА) в заявляемом антифрикционном материале было определено в результате исследований свойств антифрикционного материала с различным содержанием УДА. Содержание УДА варьировалось от 0,007 до 0,325% мас. при содержании фторопласта в заявляемом антифрикционном композиционном материале 5,5% мас. (оловянно-свинцовистая бронза - остальное).

Режим испытаний:

- давление Р=1400 кгс/см2;

- скорость V=10 м/с;

- PV=14000 кгс⋅м/см2⋅с.

Результаты испытаний приведены в таблице 2.

Как видно из результатов, приведенных в таблице 2, при содержании ультрадисперсных алмазов менее 0,065% эффект повышения триботехнических свойств антифрикционного композиционного материала недостаточен, при содержании ультрадисперсных алмазов более 0,187% наблюдается тенденция к ослаблению их влияния на повышение триботехнических характеристик антифрикционного композиционного материала и проявлению абразивных свойств по отношению к контртелу.

Таким образом заявляемый композиционный антифрикционный материал при сухом трении в вакууме при многократно более жестких условиях испытаний (параметр PV=14000 кгс⋅м/см2⋅с) по сравнению с прототипом (параметр PV=2 кгс⋅м/см2⋅с - первый режим, PV=75 кгс⋅м/см2⋅с - второй режим) обладает сопоставимыми значениями коэффициентов трения и износа.

Следовательно, при одинаковых условиях испытаний (по параметру PV) заявляемый антифрикционный композиционный материал будет обладать более высокими триботехническими характеристиками.

Известен способ получения антифрикционного материала, изложенный в заявке на изобретение №2002131367 [3]. Как наиболее близкий к заявляемому способу изготовления антифрикционного композиционного материала он принят за прототип.

Согласно этому способу первоначально изготавливался пористый бронзовый каркас путем спекания бронзового порошка в состоянии свободной засыпки при температуре 870°C в атмосфере диссоциированного аммиака. Полученный бронзовый каркас неоднократно пропитывался под вакуумом суспензией фторопласта, смешанного с углеродными наноструктурами фуллероидного типа, после каждой пропитки высушивался при температуре 110-120°C и затем при температуре 370°C находящийся в порах каркаса фторопласт спекался.

Недостатками данного способа являются:

- значительная трудоемкость (необходимость многократных операций вакуумной пропитки пористого каркаса суспензией фторопласта смешанного с модифицирующей добавкой с последующей сушкой);

- необходимость больших энергозатрат (спекание порошка бронзы при высокой температуре - 870°C, при изготовлении пористого каркаса);

- невозможность обеспечения достаточной механической прочности получаемого антифрикционного материала, так как он даже после неоднократных операций пропитки бронзового каркаса суспензией фторопласта, смешанного с модифицирующей добавкой, и последующих операций сушки остается пористым.

- кроме того, при изготовлении пористого бронзового каркаса в нем могут образовываться замкнутые поры, которые не будут заполнены суспензией фторопласта с модифицирующей добавкой при пропитке, что приведет к неоднородности физико-механических и триботехнических свойств получаемого материала.

Задачей способа изготовления заявляемого антифрикционного композиционного материала является получение данного материала с высокими механическими и триботехническими характеристиками при снижении трудоемкости и энергозатарат при его изготовлении.

Заявляемый способ получения данного антифрикционного композиционного материала включает следующие операции:

1. Приготовление смеси порошка фторопласта и ультрадисперсных алмазов в заявленном выше соотношении.

2. Изготовление трехкомпонентной смеси из приготовленной смеси (фторопласта и ультрадисперсных алмазов) и порошка оловянно-свинцовистой бронзы в заявленном выше соотношении.

3. Холодное прессование полученной трехкомпонентной смеси в пресс-форме под давлением от 8000 до 9000 кгс/см2.

В ходе проведения экспериментальных работ по определению оптимальных режимов холодного прессования установлено:

- при давлении холодного прессования менее 8000 кгс/см2 не обеспечивается требуемая плотность и прочность полученной холоднопрессованной заготовки и возможно нарушение ее целостности при выпрессовке из пресс-формы;

- при давлении холодного прессования более 9000 кгс/см2 происходит чрезмерное уплотнение заготовки и образование в ней трещин, а также наблюдается повышенный износ пресс-формы.

4. Горячее прессование (спекание под давлением) полученной холоднопрессованной заготовки при температуре от 355°C до 400°C и давлении от 4500 до 5500 кгс/см2.

В ходе проведения экспериментальных работ по определению оптимальных режимов горячего прессования установлено:

- при температуре менее 355°C и давлении менее 4500 кгс/см2 не обеспечивается требуемая прочность горячепрессованной заготовки;

- прессование при температуре выше 400°C и давлении выше 5500 кгс/см2 приводит к появлению значительных внутренних напряжений горячепрессованной заготовки, что способствует образованию в ней трещин и большого количества облоя, а также приводит к чрезмерному износу пресс-формы.

Время выдержки, при котором проводится горячее прессование, зависит от размеров заготовки.

5. Охлаждение горячепрессованной заготовки до комнатной температуры под давлением горячего прессования от 4500 до 5500 кг/см2.

Пример конкретного применения

Изготовление заготовки из заявляемого антифрикционного композиционного материала осуществлялось следующим образом.

Был использован порошок оловянно-свинцовистой бронзы БрОС15-2,5 со средним размером частиц от 8 до 12 мкм, следующего состава (мас. %):

- олово - 14,8;

- свинец - 2,4;

- медь - остальное.

Получение трехкомпонентной смеси для изготовления заявляемого антифрикционного композиционного материала для более равномерного распределения компонентов проводили в два этапа. На первом этапе смешивали порошок фторопласта марки Фторопласт - 4 ДПТ (по ТУ 2213-053-00203521-2000 «Фторопласт-4ДПТ») [5] и порошок ультрадисперсных алмазов [4] в процентном соотношении к трехкомпонентной смеси: фторопласт - 5,5%, ультрадиспесные алмазы 0,09%.

На втором этапе смесь порошков фторопласта и ультрадисперсных алмазов смешивали с порошком оловянно-свинцовистой бронзы для получения трехкомпонентной смеси следующего состава (мас. %):

- порошок фторопласта - 5,5;

- порошок ультрадисперсных алмазов - 0,09;

- порошок оловянно-свинцовистой бронзы - остальное.

Полученная трехкомпонентная смесь была расфасована на порции, помещена в пресс-форму для холодного прессования и подвергнута холодному прессованию под давлением 8600 кгс/см2.

Холоднопрессованные заготовки были выпрессованы и помещены в пресс-форму для горячего прессования.

Горячее прессование (спекание под давлением) полученных холоднопрессованных заготовок проводилось при температуре 375°C и давлении 4900 кгс/см2 в течение 25 мин.

Охлаждение горячепрессованных заготовок до комнатной температуры осуществлялось под давлением прессования 4900 кгс/см2.

Затем были проведены механические испытания изготовленных заготовок заявляемого антифрикционного композиционного материала, которые показали, что предел прочности на сжатие этих заготовок составил 39,2 кгс/мм2.

По результатам триботехнических испытаний образцов заявляемого материала в вакууме при скорости скольжения 10 м/с и контактном давлении 140 МПа (1400 кгс/см2) были определены коэффициент трения - 0,10 и коэффициент износа 6,6×10-12 см2/кг.

Преимущества заявляемого способа изготовления антифрикционного композиционного материала по сравнению с прототипом заключается в том, что формирование прочной оловянно-свинцовистой бронзовой матрицы начинается на стадии холодного прессования трехкомпонентной смеси (порошков оловянно-свинцовистой бронзы, фторопласта и ультрадисперсных алмазов) и завершается на стадии горячего прессования с образованием беспористого композиционного материала, в бронзовой матрице которого равномерно распределены частицы модифицированного фторопласта. При этом операция охлаждения после горячего прессования заготовки под давлением сводит к минимуму влияние явления упругого последействия, которое может привести к образованию пористости и, соответственно, понижению прочности материала.

В результате применения заявляемого способа изготовления антифрикционного композиционного материала заявляемого состава был получен материал, обладающий высокими механическими и триботехническими характеристиками, который используется при изготовлении высоконагруженных втулок подшипников скольжения (Р=1400 кгс/см2, V=10 м/с).

Кроме того, данный способ является менее трудоемким, поскольку исключаются многократные операции пропитки бронзового каркаса суспензией фторопласта с наполнителем и вакуумной сушки, и менее энергозатратным вследствие проведения его при более низких температурных (не выше 400°C).

Источники информации

1. Д.Д. Чегодаев, З.К. Наумова, Ц.С. Дунаевская. Фторопласты. ГХИ, Л., 1960, с. 183-184.

2. Патент Великобритании №756950 «Усовершенствование производства ленточного материала для изготовления плоских подшипников», кл. МПК B05D 5/08, B05D 7/16, В32В 15/08, F16C 33/20, дата приоритета 09.09.1953.

3. Заявка на изобретение №2002131367 «Антифрикционный композиционный материал», кл. МПК C08J 5/16, В23В 15/0, C08L 27/08, С08К 3/04, дата приоритета 21.11.2002.

4. «Алмаз синтетический ультрадисперсный взрывной (продукт УДА)», ТУ 84-1124-87.

5. «Фторопласт - 4 ДПТ», ТУ 2213-053-00203521-2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный композиционный материал | 1991 |

|

SU1812190A1 |

| Способ получения антифрикционного композиционного материала, синтезированного из смесей металла и гидрированных фуллеренов | 2022 |

|

RU2788889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| ПОЛИМЕРНЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307130C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2004 |

|

RU2277998C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ СУДОВЫХ ВАЛОПРОВОДОВ И ГРЕБНЫХ ВАЛОВ | 2013 |

|

RU2554182C1 |

| Антифрикционная полимерная композиция на основе фторопласта | 2017 |

|

RU2665429C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2002 |

|

RU2237685C2 |

Изобретение относится к антифрикционным материалам. Антифрикционный композиционный материал на основе бронзофторопласта с наполнителем состоит из оловянно-свинцовистой бронзы, фторопласта и ультрадисперсных алмазов при следующем соотношении компонентов масс.%: фторопласт - 5-6; ультрадисперсные алмазы - 0,065-0,187; оловянно-свинцовистая бронза - остальное. Способ изготовления материала включает предварительное смешивание порошков фторопласта и ультрадисперсных алмазов. Затем смесь смешивают с порошком оловянно-свинцовистой бронзы. Полученную трехкомпонентную смесь подвергают холодному прессованию при давлении 8000-9000 кгс/см2 с последующим горячим прессованием при температуре 355-400°C и давлении 4500-5500 кгс/см2. Охлаждение горячепрессованной заготовки до комнатной температуры осуществляют под давлением горячего прессования. Обеспечивается повышение механической прочности и триботехнических характеристик антифрикционного композиционного материала. 2 н.п. ф-лы, 2 табл., 1 пр.

1. Антифрикционный композиционный материал на основе бронзофторопласта с наполнителем, отличающийся тем, что содержит оловянно-свинцовистую бронзу, фторопласт и ультрадисперсные алмазы в следующем соотношении компонентов (в % мас.):

фторопласт - от 5 до 6;

ультрадисперсные алмазы - от 0,065 до 0,187;

оловянно-свинцовистая бронза - остальное.

2. Способ изготовления антифрикционного композиционного материала на основе бронзофторопласта с наполнителем, включающий операцию смешивания порошков фторопласта и наполнителя, спекания, отличающийся тем, что предварительно производят смешивание порошков фторопласта и ультрадисперсных алмазов, затем полученную смесь смешивают с порошком оловянно-свинцовистой бронзы, полученную трехкомпонентную смесь подвергают холодному прессованию при давлении от 8000 до 9000 кгс/см2 с последующим горячим прессованием холоднопрессованной заготовки при температуре от 355 до 400°C и давлении от 4500 до 5500 кгс/см2 и охлаждением горячепрессованной заготовки до комнатной температуры под давлением горячего прессования.

| МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ | 1999 |

|

RU2207354C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106371C1 |

| Антифрикционный композиционный материал | 1991 |

|

SU1812190A1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ГЕРМЕТИЗИРУЮЩЕГО НАЗНАЧЕНИЯ | 1994 |

|

RU2114874C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 1990 |

|

RU2006362C1 |

| US 5153253 A, 06.10.1992 | |||

| JP 56149484 A, 19.11.1981. | |||

Авторы

Даты

2017-03-24—Публикация

2015-05-26—Подача