Изобретение относится к антифрикционным материалам на основе термопластичных полимеров и может быть использовано в судостроительной, машиностроительной и других областях промышленности при изготовлении высоконапряженных узлов трения различного назначения методом спекания материала.

Известны антифрикционные полимерные композиционные материалы на основе политетрафторэтилена (Машков Ю.К., Полещенко К.Н., Поровознюк С.Н., Орлов П.В. Трение и модифицирование материалов трибосистем. - М.: Наука, 2000. - 280 с.), содержащие в качестве компонентов порошки кокса (Ф4К20), дисульфида молибдена (Ф4М15), стекловолокно (Ф4С15), кокс и дисульфид молибдена (Ф4К15М5). Предел прочности этих материалов находится в диапазоне 11÷16 МПа.

Известен антифрикционный материал (АС №1812190 МПК C08J 5/16), который содержит, мас.%: политетрафторэтилен 80-82; дисульфид молибдена 1-3; порошок оловянно-свинцовистой бронзы 5-12 и углеродный наполнитель 5-12. Скорость изнашивания этого материала при трении по стальному контртелу без смазки составляет 0,065-0,068 мг/ч при скорости скольжения 1 м/с, контактном давлении 3 МПа.

Также для изготовления узлов трения используется изотропный, термопластичный полимер капролон, ТУ 6-05-988-87. Недостатком капролона является его сравнительно высокая степень набухания и заметное снижение износостойкости при эксплуатации при повышенной температуре воды (порядка 30°C).

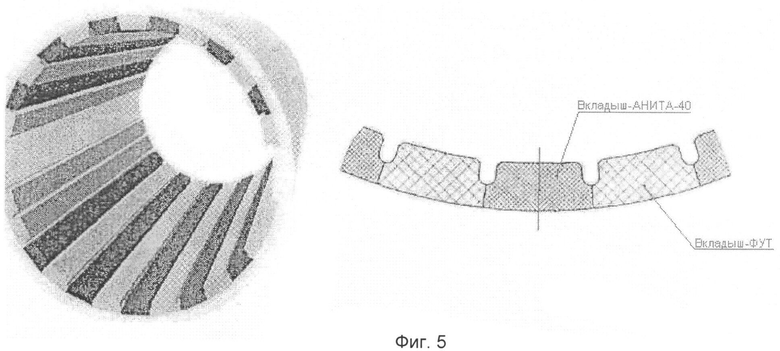

В России разработан и применяется для изготовления вкладышей подшипников скольжения композитный материал ФУТ-7, в котором чередующиеся планки углетекстолита ФУТ и графитопласта «АНИТА-40» своими прочностными и антифрикционными свойствами взаимно дополняют друг друга, образуя бинарную поверхность трения.

В качестве ближайшего аналога (прототипа) заявляемого композитного материала выбран графитопласт «АНИТА-40», выпускаемый по ТУ 1915-014-07502259-2000, состоящий из матрицы в виде кристаллического сополимера этилена с тетрафторэтиленом и армирующего наполнителя, для которого используют коллоидный графит.

В то же время можно отметить такой недостаток графитопласта «АНИТА-40» как невысокая прочность при сжатии и сниженная износостойкость, что сдерживает увеличение возможной эксплуатационной нагрузки.

Задачей настоящего изобретения является создание антифрикционного материала с применением современных материалов, который можно использовать для высоконапряженных узлов трения подшипников скольжения, например, в судовых валопроводах и гребных валах.

Решение этой задачи обеспечивается техническим результатом, заключающимся в улучшении физико-механических и антифрикционных свойств заявляемого материала, а также его меньшим водопоглощением.

Указанный технический результат достигается при использовании антифрикционного композитного материала, состоящего из матрицы в виде кристаллического сополимера этилена с тетрафторэтиленом и армирующего наполнителя. В виде кристаллического сополимера этилена с тетрафторэтиленом применяют фторопласт-40П с насыпной плотностью 0,6 г/см3 по ТУ 301-05-17-89 [-CF2-CF2-СН2-СН2-]n, а в качестве армирующего наполнителя - измельченную углеродную ткань марки Урал Т-22 (УТА) по ГОСТ 28005-88 с термохимической обработкой волокон и со следующими характеристиками: разрывная нагрузка - 1428Н (по основе), 1071Н (по утку). Кроме того, в эту композицию добавлен модификатор в виде порошка дисульфида молибдена (MoS2) по ТУ 48-19-133-90. При этом указанная композиция материала содержит следующее соотношение компонентов, мас.%:

фторопласт-40П - 54÷55%;

измельченная углеродная ткань Урал Т-22 - 35÷36%;

дисульфид молибдена (MoS2) - остальное.

Для получения заявленного антифрикционного материала его компоненты смешивают в диспергаторе и засыпают в пресс-форму для таблетирования, осуществляемого при комнатной температуре.

Прессование таблетки производится в два этапа:

- на первом этапе под давлением от 3,5 до 4 МПа в течение 20 минут;

- на втором этапе давление прессования должно составлять от 35 до 36 МПа, время выдержки 60 минут.

Затем пресс-форма с таблетированным антифрикционным материалом перемещается в термошкаф для спекания.

Температура в термошкафу должна быть от 295 до 320°C, в зависимости от температуры потери прочности используемой партии фторопласта-40П (Ф-40П) (определяется по паспорту на конкретную партию используемого фторопласта).

Время выдержки пресс-формы с таблетированным антифрикционным материалом в термошкафу определяется расчетным путем - 6 мин на 1 мм толщины изготавливаемой заготовки и составляет от 4 до 6,5 ч.

По окончании этапа спекания пресс-форма перемещается в пресс с плитами комнатной температуры и подвергается воздействию ступенчатого давления:

- давление от 8 до 11 МПа, время выдержки 4 мин;

- давление от 11 до 13 МПа, время выдержки 3 мин;

- давление от 24 до 26 МПа, время выдержки 2 мин;

- давление от 33 до 34 МПа, время выдержки 4 мин.

Не снижая конечного давления, пресс-форма охлаждается до комнатной температуры, после чего следует распрессовка на прессовом оборудовании.

Оценку свойств полученного антифрикционного композитного материала производили по следующим параметрам:

- плотность согласно ГОСТ 15139 определялась на образцах в форме прямого круглого цилиндра с диаметром 30 мм и высотой 50 мм весовым методом;

- водопоглощение согласно ГОСТ 4650 определялось на образцах в виде параллелепипеда с квадратным основанием, сторона основания - 50 мм, высота - 3 мм;

- разрушающее напряжение при сжатии по ГОСТ 4651 определялось на образцах в виде параллелепипеда с квадратным основанием, сторона основания - 10 мм, высота - 15 мм;

- разрушающее напряжение при изгибе по ГОСТ 4648 определялось на образцах в форме бруска прямоугольного сечения толщиной 7±0,5 мм, шириной 10±0,5 мм и длиной 140±2 мм;

- твердость по ГОСТ 4670 определялась на образцах в виде параллелепипеда с квадратным основанием, сторона основания - 140 мм, высота - 7 мм;

- ударная вязкость по ГОСТ 4647 определялась на образцах в форме бруска прямоугольного сечения, толщиной 4±0,2 мм, шириной 6±0,2 мм и длиной 50±1 мм.

Для проведения триботехнических испытаний были изготовлены образцы в виде дисков из антифрикционного материала диаметром 30 мм и толщиной 10 мм. В качестве контртел использовались ролики из стали 20×13 диаметром 50 мм и толщиной 10 мм.

Испытания проводились в чистой водопроводной воде, а также в агрессивной среде - синтетической морской воде, содержащей 7% механических примесей - глины с песком. Фракция песка - до 100 мкм.

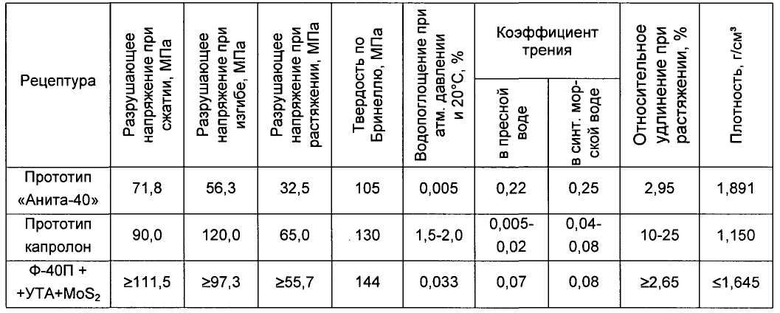

Результаты испытаний полученного антифрикционного композитного материала, а также свойства прототипа указаны в сравнительной таблице:

Из результатов испытаний видно, что полученный антифрикционный материал превосходит по физико-механическим показателям прототип «Анита-40» и может заменять подшипники скольжения, изготовленные из капролона, при строительстве судовой техники.

Результаты испытаний подтверждены фотографиями.

Фиг.1 - Образец в приспособлении универсальной испытательной машины 8801 фирмы «lnstron».

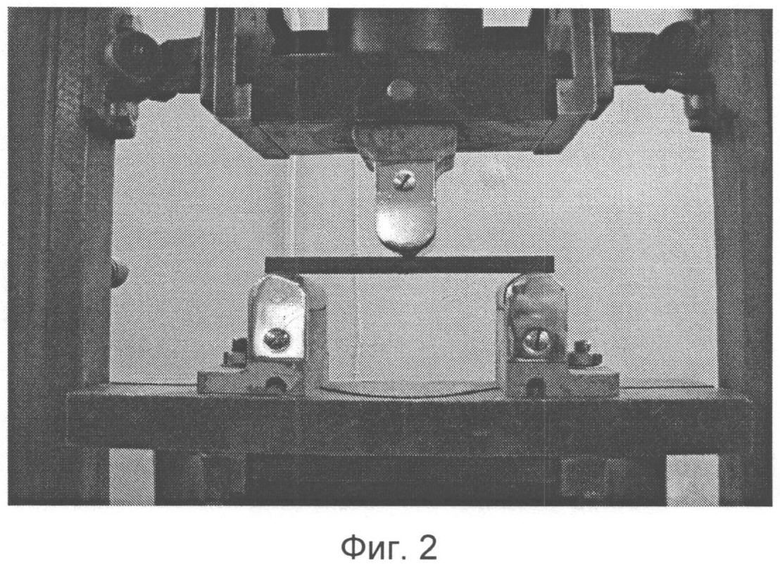

Фиг.2 - Экспериментальный образец на опорах универсальной испытательной машины ЦДМ-10.

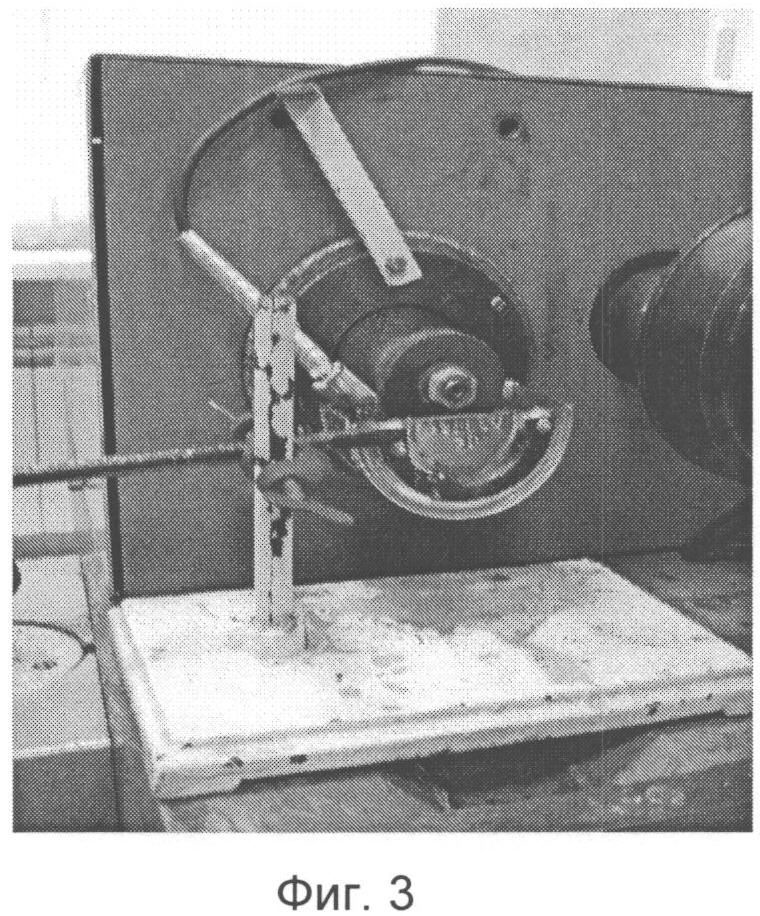

Фиг.3 - Образец, установленный в ванну с СОЖ.

Фиг.4 - Универсальная машина трения 2070 СМТ-1.

Фиг.5 - Подшипник скольжения (БП) с вкладышами из углетекстолита ФУТ и графитопласта «Анита-40».

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ УПЛОТНЕНИЙ СУДОВОЙ АРМАТУРЫ | 2011 |

|

RU2463321C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2064614C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2526989C2 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2525492C2 |

| ПОЛИМЕРНЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307130C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| Антифрикционный композиционный материал и способ его изготовления | 2024 |

|

RU2840085C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

Изобретение относится к антифрикционным материалам на основе термопластичных полимеров и может быть использовано в судостроительной, машиностроительной и других областях промышленности при изготовлении высоконапряженных узлов трения различного назначения методом спекания материала. Антифрикционный композитный материал состоит из матрицы в виде кристаллического сополимера этилена с тетрафторэтиленом и армирующего наполнителя. В виде кристаллического сополимера этилена с тетрафторэтиленом применяют фторопласт-40П с насыпной плотностью 0,6 г/см3, а в качестве армирующего наполнителя - измельченную углеродную ткань марки Урал Т-22 (УТА) с термохимической обработкой волокон и со следующими характеристиками: разрывная нагрузка - 1428Н (по основе), 1071Н (по утку). В композицию добавлен модификатор в виде порошка дисульфида молибдена (MoS2) при следующем соотношении компонентов, мас.%: фторопласт-40П - 54-55, измельченная углеродная ткань Урал Т-22 - 35-36, дисульфид молибдена - остальное. Предложение обеспечивает улучшение физико-механических и антифрикционных свойств материала, а также его меньшее водопоглощение. 5 ил., 1 табл.

Антифрикционный композитный материал, состоящий из матрицы в виде кристаллического сополимера этилена с тетрафторэтиленом и армирующего наполнителя, отличающийся тем, что в виде кристаллического сополимера этилена с тетрафторэтиленом применяют фторопласт-40П с насыпной плотностью 0,6 г/см3, а в качестве армирующего наполнителя - измельченную углеродную ткань марки Урал Т-22 (УТА) с термохимической обработкой волокон и со следующими характеристиками: разрывная нагрузка - 1428 Н (по основе), 1071 Н (по утку), в композицию добавлен модификатор в виде порошка дисульфида молибдена (MoS2), при этом указанная композиция материала содержит следующее соотношение компонентов, мас.%:

фторопласт-40П - 54-55;

измельченная углеродная ткань Урал Т-22 - 35-36;

дисульфид молибдена (MoS2) - остальное.

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2064614C1 |

| Антифрикционная композиция | 1987 |

|

SU1620452A1 |

| Дейдвудное устройство | 1988 |

|

SU1523755A1 |

| СТЕПАНОВ Б.П | |||

| Создание углепластиков подшипников судовых водопроводов | |||

| Вопросы материаловедения,2003.N3(35),с.16-23; | |||

| Антифрикционный композиционный материал | 1991 |

|

SU1812190A1 |

| МАШКОВ Ю.К | |||

| И ДР | |||

| Трение и модифицирование материалов | |||

| Трибосистем, Москва, Наука, 2000, 280с | |||

Авторы

Даты

2015-06-27—Публикация

2013-12-19—Подача