Изобретение относится к области промышленной техники для отделения жидкостей от волокнистых материалов и изделий и может быть использовано для отделения нефти и нефтепродуктов от волокнистого сорбента в различных погодных условиях, а также позволяет сократить затраты потребляемой электроэнергии.

Перспективным направлением в области создания оборудования для регенерации сорбентов является разработка эффективных устройств, обеспечивающих получение минимального остаточного содержания нефти и нефтепродуктов в материале после отжима в любых погодных условиях и высокой производительностью технологического процесса.

В качестве аналогов машин и агрегатов для отделения нефти от волокнистых сорбентов после процесса сорбции и возврата ее в товарный оборот используют аналогичные распространенным в быту и на предприятиях бытового обслуживания машины для отжима тканей от воды - центрифуги. Сложность решения задачи отделения нефти от волокнистых сорбентов после процесса сорбции состоит в том, что нефть в отличие от воды имеет большую вязкость, которая существенно увеличивается с понижением температуры среды, поэтому использование известных центробежных установок в условиях низких температур, когда ставится задача ликвидации разливов нефти на водных поверхностях в зимнее время, не всегда оказывается возможным.

Известна центробежная установка для отделения жидкости от волокнистого материала [1], содержащая корпус, внутри которого вертикально установлен перфорированный вращающий барабан, имеющий рабочую полость для размещения нормированного по массе насыщенного жидкостью волокнистого материала, а также уплотняющую тарелку, крышку.

Недостатком такой установки являются нерационально большие затраты энергии на вращение перфорированного барабана и низкая эффективность отжатия волокнистых материалов от вязких жидкостей в условиях низких температур.

Наиболее близкой к предлагаемой по технической сути является центробежная установка для отделения жидкостей от волокнистых материалов [2], содержащая корпус со съемной крышкой, в котором вертикально размещен перфорированный вращающийся барабан диаметром D, который имеет продольные впадины цилиндрической формы радиусом R=Dsin(360/4z), а также рабочую полость для размещения в ней нормированных по массе порций обрабатываемого волокнистого материала, насыщенного вязкой жидкостью, например нефтью. В рабочей полости барабана размещено сопловое устройство с тангенциальными и направленными против направления вращения барабана каналами, соединенными с источником газообразного энергоносителя.

Недостатком такой установки для отделения жидкости от волокнистого материала являются нерационально большие затраты энергии на вращение перфорированного барабана, обусловленные тем, что потоки газообразного энергоносителя, истекающего из тангенциальных каналов, приводят к торможению вращающегося барабана, а также низкая эффективность отжатия волокнистых материалов от вязких жидкостей в условиях низких температур, обусловленная неравномерностью распределения потока газообразного энергоносителя по всей высоте перфорированного барабана на размещенный в нем волокнистый материал.

Технической задачей, на решение которой направлено заявляемое изобретение, является сокращение затрат энергии на вращение перфорированного барабана, а также увеличение эффективности отжатия волокнистых материалов в условиях низких температур.

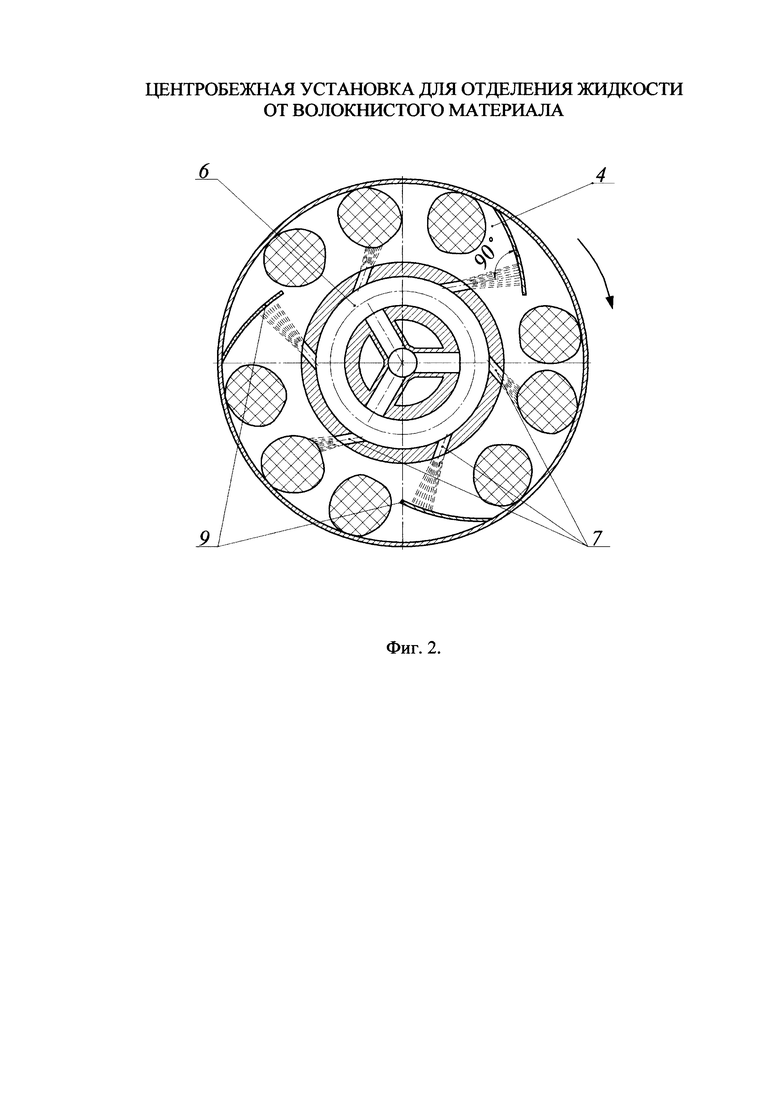

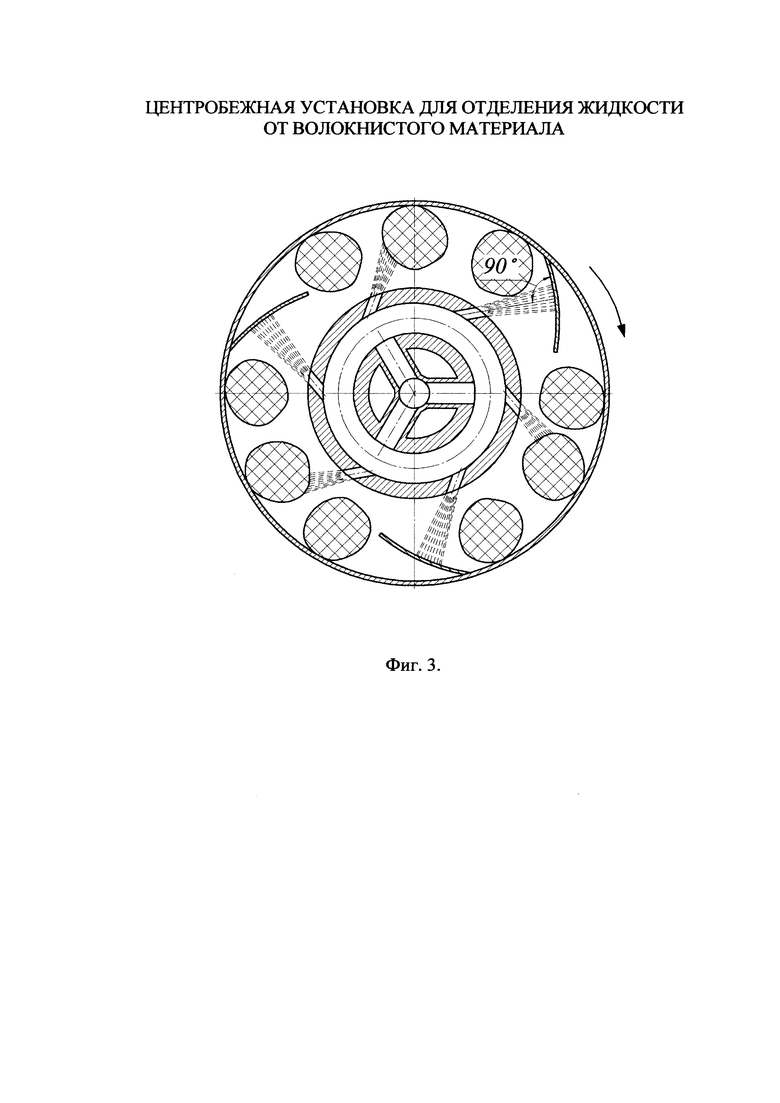

Поставленная техническая задача решена за счет того, что в известной центробежной установке для отделения жидкости от волокнистого материала, содержащей корпус со съемной крышкой, в котором вертикально размещен перфорированный вращающийся барабан с рабочей полостью для размещения в ней обрабатываемого волокнистого материала. На съемной крышке в рабочей полости барабана вдоль его оси размещено сопловое устройство с тангенциальными каналами, соединенными с источником газообразного энергоносителя. На цилиндрической поверхности перфорированного вращающегося барабана закреплены радиальные перегородки такой формы, что в любом угловом положении перфорированного вращающегося барабана часть их поверхности, расположенная напротив тангенциальных каналов, соединенных с источником газообразного энергоносителя, перпендикулярна оси этих каналов, что приводит к достижению дополнительного максимального крутящего момента, передаваемого потоками энергоносителя на вращающийся барабан, и обеспечивает таким образом сокращение затрат энергии на вращение перфорированного барабана. Сопловое устройство имеет тороидальную форму и связано с закрепленным на съемной крышке механизмом возвратно-поступательного перемещения его вдоль оси перфорированного вращающегося барабана, что благодаря уменьшению коэффициента лобового сопротивления сокращает затраты энергии на вращение перфорированного барабана и позволяет увеличить эффективность каналов, сопловое устройство 6 имеет тороидальную форму и связано с закрепленным на съемной крышке 2 механизмом 10 возвратно-поступательного перемещения его вдоль оси перфорированного вращающегося барабана 3.

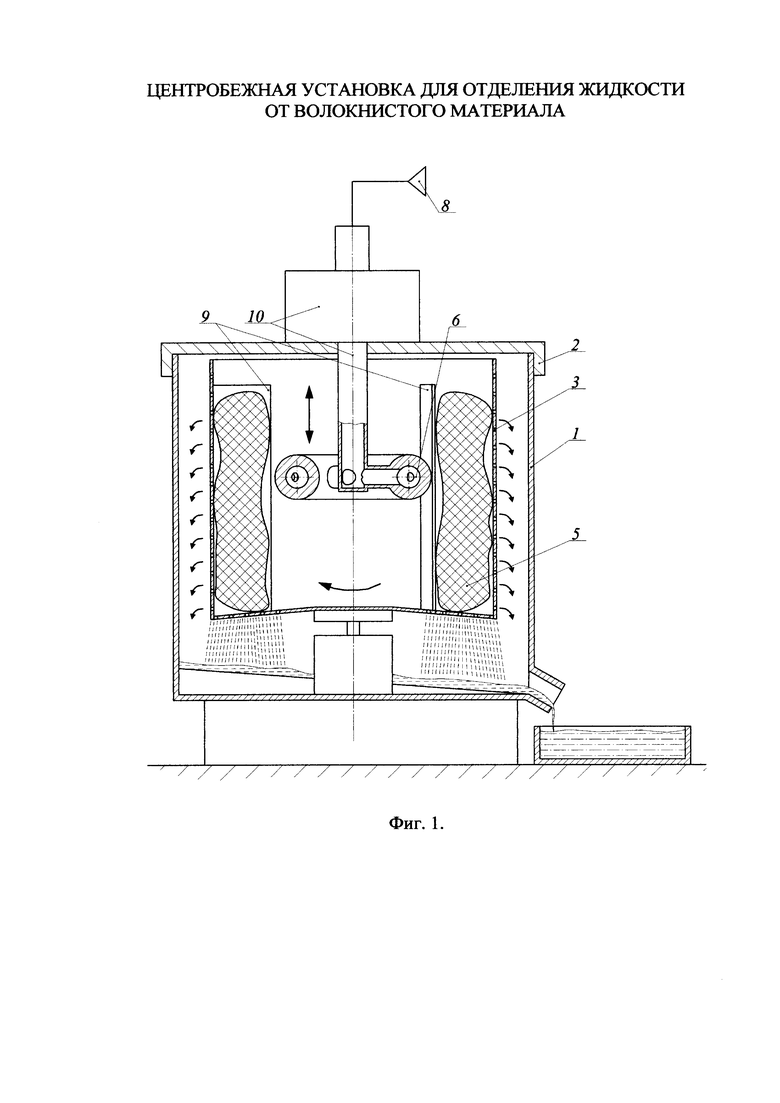

Центробежная установка для отделения жидкости от волокнистого материала работает следующим образом. Перед началом работы центробежной установки с корпуса 1 снять крышку 2. В рабочую полость 4 перфорированного вращающегося барабана 3 поместить изделия 5 из волокнистого материала, насыщенные вязкой жидкостью, которую необходимо отделить и закрыть крышкой 2. Включить подачу газообразного энергоносителя 8. В рабочую полость 4 перфорированного барабана 3 через сопловое устройство 6, имеющее тороидальную форму с тангенциальными каналами 7, начинает поступать поток газообразного энергоносителя. Сопловое устройство 6, связанное с механизмом возвратно-поступательного перемещения 10, начинает перемещаться вдоль оси перфорированного вращающегося барабана, тем самым со всех сторон волокнистый материал 5 обрабатывается потоком газообразного энергоносителя 8. Затем необходимо включить привод вращения барабана 3. Струи газообразного энергоносителя попадают на радиальные перегородки 9 и дополнительно раскручивают перфорированный вращающийся барабан. Под воздействием центробежных сил происходит отделение жидкости от волокнистого материала 5, которая через отверстие в нижней части корпуса 1 сливается в приемную емкость. После того как произойдет отделение жидкости, выключить подачу газообразного энергоносителя 8, выключить привод вращения барабана, открыть крышку 2 с сопловым устройством 6 и извлечь отжатый волокнистый материал 5.

Таким образом, предлагаемая центробежная установка для отделения жидкости от волокнистого материала позволяет сократить затраты энергии на вращение перфорированного барабана, а также увеличить эффективность отжатия волокнистых материалов от вязких жидкостей в условиях низких температур за счет равномерного распределения потока газообразного энергоносителя по всей высоте перфорированного барабана на размещенный в нем волокнистый материал.

При оценке соответствия комплекса новых признаков волокнообразующего устройства критерию "существенные отличия" по доступным авторам и заявителю, информационным источникам, в известных технических решениях признаков, сходных с заявляемыми, обнаружить не удалось.

На фиг. 1 приведена конструктивная схема центробежной установки для отделения жидкости от волокнистого материала, на фиг. 2 - поперечное сечение установки, на фиг. 3 - поперечное сечение установки в другом положении.

Центробежная установка для отделения жидкости от волокнистого материала содержит корпус 1 со съемной крышкой 2, в котором вертикально размещен перфорированный вращающийся барабан 3 с рабочей полостью 4 для размещения в ней обрабатываемого волокнистого материала 5. На съемной крышке 2 в рабочей полости 4 барабана вдоль его оси размещено сопловое устройство 6 с тангенциальными каналами, соединенными с источником газообразного энергоносителя 8. Газообразным энергоносителем может являться подогретый до температуры не выше температуры плавления волокнистого материала воздух или пар. На цилиндрической поверхности перфорированного вращающегося барабана 3 закреплены радиальные перегородки 9 такой формы, что в любом угловом положении перфорированного вращающегося барабана 3 часть их поверхности, расположенная напротив тангенциальных каналов 7, соединенных с источником газообразного энергоносителя 8, перпендикулярна оси этих отжатых волокнистых материалов в условиях низких температур. Например, при использовании такой установки для отделения нефти от волокнистого сорбента в процессе ликвидации разливов нефти на поверхности воды обеспечивается также сокращение расхода волокнистого сорбента и длительное сохранение его сорбционных свойств. Техническая воспроизводимость установки и результаты ее работы подтверждены испытаниями опытного образца.

Источники информации

1. Авторское свидетельство SU 1444425 А1. Волынец С.Т. D06F 49/00, D06B 15/10. Опубл. 15.12.1988.

2. RU 2476272 С1. Фонарева К.А. В04В 1/00. Опубл. 27.02.2013. Бюл. №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ОТ ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2476272C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2015 |

|

RU2614087C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ УГЛЕВОДОРОДОВ C ОТ C И ВЫШЕ И ВОДЫ | 2008 |

|

RU2419480C2 |

| Центрифуга непрерывного действия для жидкостной обработки и центрифугирования волокнистых материалов | 1958 |

|

SU122710A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ И МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2160714C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| ДУТЬЕВАЯ ГОЛОВКА | 1992 |

|

RU2035410C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2000 |

|

RU2174165C1 |

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ | 1999 |

|

RU2154516C1 |

Установка предназначена для отделения жидкостей от волокнистых материалов и изделий центрифугированием. Технической задачей, на решение которой направлено заявляемое изобретение, является сокращение затрат электроэнергии, а также увеличение эффективности отжатия волокнистого материала в различных погодных условиях. Центробежная установка для отделения жидкости от волокнистого материала содержит корпус со съемной крышкой, в котором вертикально размещен перфорированный вращающийся барабан с рабочей полостью для размещения в ней обрабатываемого волокнистого материала. На съемной крышке в рабочей полости барабана вдоль его оси размещено сопловое устройство с тангенциальными каналами, соединенными с источником газообразного энергоносителя. Газообразным энергоносителем может являться подогретый до температуры не выше температуры плавления волокнистого материала воздух или пар. На цилиндрической поверхности перфорированного вращающегося барабана закреплены радиальные перегородки такой формы, что в любом угловом положении перфорированного вращающегося барабана часть их поверхности, расположенная напротив тангенциальных каналов, соединенных с источником газообразного энергоносителя, перпендикулярна оси этих каналов. Сопловое устройство имеет тороидальную форму и связано с закрепленным на съемной крышке механизмом возвратно-поступательного перемещения его вдоль оси перфорированного вращающегося барабана. 3 ил.

Центробежная установка для отделения жидкости от волокнистого материала, содержащая корпус со съемной крышкой, в котором вертикально размещен перфорированный вращающийся барабан с рабочей полостью для размещения в ней обрабатываемого волокнистого материала, на съемной крышке в рабочей полости барабана вдоль его оси размещено сопловое устройство с тангенциальными каналами, соединенными с источником газообразного энергоносителя, отличающаяся тем, что на цилиндрической поверхности перфорированного вращающегося барабана закреплены радиальные перегородки такой формы, что в любом угловом положении перфорированного вращающегося барабана часть их поверхности, расположенная напротив тангенциальных каналов, соединенных с источником газообразного энергоносителя, перпендикулярна оси этих каналов, сопловое устройство имеет тороидальную форму и связано с закрепленным на съемной крышке механизмом возвратно-поступательного перемещения его вдоль оси перфорированного вращающегося барабана.

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ОТ ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2476272C1 |

| Фильтрующая центрифуга для разделения суспензий с волокнистым осадком | 1972 |

|

SU535887A3 |

| 1971 |

|

SU411909A1 | |

| US 3661266 A, 09.05.1972. | |||

Авторы

Даты

2017-03-24—Публикация

2015-10-16—Подача