Изобретение относится к области металлургии, а именно к легким жаропрочным сплавам на основе интерметаллидов титана и алюминия, и может быть использовано для изготовления методами литья или обработки давлением изделий, предназначенных для применения в конструкции авиационных газотурбинных двигателей и наземных энергетических установок.

Из /US 4879092 А, 07.11.1989/ известен сплав на основе гамма-алюминида титана, применяемый в турбине низкого давления ГТД и компрессоре двигателя гоночного болида и содержащий, мас. %:

По системе легирования и количественному соотношению компонентов данный сплав относится к гамма-сплавам второго поколения. Недостатками известного сплава являются: сравнительно низкий предел длительной (за 100 часов) прочности при рабочих температурах (без дополнительной термической обработки) и низкая стойкость к окислению при температурах выше 600 градусов Цельсия, что требует применения защитных покрытий. Прочность сплава при нормальной температуре (20 градусов Цельсия) также ниже прочности существующих аналогов (<450 МПа).

Из /RU 2191841 С2, 27.10.2002/ известен сплав на основе гамма-алюминида титана, имеющий следующий химический состав, мас. %:

Данный сплав имеет низкие значения пределов кратковременной прочности и текучести при температуре 20 градусов Цельсия (предел текучести не превышает 465 МПа).

Из /CN 101476061 А, 08.07.2009/ известен сплав на основе гамма-алюминида титана, имеющий следующий химический состав, мас. %:

К недостаткам сплава можно отнести крайне низкую пластичность при температуре 20 градусов Цельсия - относительное удлинение не превышает 1%, а также неудовлетворительную технологичность при обработке давлением.

Из /US 8888461 В2, 18.11.2014/ известен сплав на основе гамма-алюминида титана, имеющий следующий химический состав, мас. %:

Данный сплав имеет трехфазную (γ+α2+β/В2)-структуру с регламентированным количеством упорядоченной β/В2-фазы - 5 об. % при комнатной температуре и 10 об. % при температуре эвтектоидного превращения, обеспечивающей удовлетворительную технологичность. Недостатком сплава является очень высокая плотность, сопоставимая с плотностью интерметаллидных сплавов на основе орторомбической фазы Ti2AlNb - при содержании компонентов на верхних пределах легирования плотность сплава достигает 5,5 г/см3 и более, что на 40% превышает плотность нелегированного интерметаллида TiAl.

Из /US 5350466 А, 27.09.1994/ известен сплав на основе гамма-алюминида титана, имеющий следующий химический состав, мас. %:

Недостатками сплава являются относительно низкие значения пределов прочности и текучести при нормальной и повышенных температурах, а также относительно низкие рабочие температуры - по совокупности характеристик жаропрочности предельная температура длительной эксплуатации сплава не превышает 700 градусов Цельсия.

Усовершенствованным вариантом вышеописанного сплава является сплав на основе гамма-алюминида титана, раскрытый в /US 6174387 В1, 16.01.2001/ и являющийся наиболее близким аналогом предлагаемого сплава по технической сущности и достигаемому эффекту. Сплав-прототип содержит алюминий, ниобий, марганец, вольфрам, молибден, кремний и титан при следующем соотношении компонентов, мас. %:

Сплав-прототип существенно (в 1,5-2,5 раза) превосходит сплав, раскрытий в US 5350466, по таким характеристикам, как прочность при рабочей температуре (750 градусов Цельсия) и сопротивление ползучести, однако имеет следующие недостатки:

- невысокие значения пределов прочности и текучести при температуре 20 градусов Цельсия (не более 560 и 510 МПа, соответственно);

- невысокие значения пределов прочности и текучести при температуре 750 градусов Цельсия (не более 600 и 430 МПа, соответственно);

- недостаточно высокие для применения в современных ГТД рабочие температуры (не более 750 градусов Цельсия);

- низкие удельные характеристики механических свойств вследствие высокой плотности сплава: содержание вольфрама, имеющего плотность 19,25 г/см3, на верхнем пределе достигает 6,9 мас. %, а плотность сплава при этом на 23% превышает плотность нелегированного интерметаллида TiAl.

Технической задачей изобретения является создание жаропрочного интерметаллидного сплава на основе гамма-алюминида титана (γ-TiAl), обладающего повышенными характеристиками кратковременной и длительной прочности при различных температурах как в литом состоянии (после горячего изостатического прессования), так и после горячей деформации (после обработки давлением в изотермических условиях со степенью деформации не более 20%).

Техническим результатом изобретения является повышение абсолютных и удельных значений пределов прочности и текучести при температурах 20 и 750 градусов Цельсия, а также повышение рабочей температуры сплава до 800 градусов Цельсия за счет обеспечения термической стабильности структуры и высокого предела длительной прочности.

Для достижения технического результата предложен сплав на основе гамма-алюминида титана, содержащий алюминий, ниобий, вольфрам, молибден и титан, при этом он дополнительно содержит ванадий и бор при следующем соотношении компонентов, мас. %:

Предпочтительное массовое соотношение молибдена и вольфрама составляет 2:1.

Предлагаемый сплав может дополнительно содержать железо в количестве от 0,003 до 0,3 мас. % и/или кислород в количестве от 0,003 до 0,15 мас. %.

Указанное предпочтительное массовое соотношение молибдена и вольфрама в предлагаемом сплаве, выражающееся в изменении количественного соотношения между молибденом и вольфрамом в сторону увеличения содержания молибдена и уменьшения содержания вольфрама по сравнению со сплавом-прототипом, обеспечивает повышение сопротивления высокотемпературной ползучести и жаростойкости (сопротивления высокотемпературному окислению), а также снижает линейную скорость роста частиц α-фазы при β→α-превращении в процессе газостатирования и/или термической обработки. Эффект от введения молибдена и вольфрама является следствием особенностей физико-химического поведения их атомов в твердом растворе, которые проявляются в низкой диффузионной подвижности, что в свою очередь способствует замедлению диффузии других растворенных элементов и, как следствие, препятствует росту частиц. Снижение содержания вольфрама по сравнению со сплавом-прототипом также способствует повышению уровня удельных прочностных характеристик предлагаемого сплава за счет уменьшения его плотности.

Наилучшее сопротивление высокотемпературной ползучести и жаростойкости, а также наиболее низкая линейная скорость роста частиц α-фазы обеспечиваются при массовом соотношении молибдена и вольфрама Mo:W=2:1.

Введение ниобия в количестве от 5,0 до 9,0 мас. % способствует повышению характеристик жаропрочности (предела длительной прочности, предела ползучести, рабочих температур, термической стабильности структуры) и жаростойкости. Кроме того, ниобий, являясь эффективным бета-стабилизатором, расширяет область существования β-фазы и снижает температуру трансуса α-фазы, что положительно сказывается на технологичности сплава при температурах обработки давлением.

Использование в качестве бета-стабилизирующего элемента ванадия вместо марганца приводит к ряду преимуществ. Ванадий стабилизирует большее количество β-фазы, чем марганец, тем самым обеспечивая удовлетворительный уровень пластических характеристик при сохранении более низкой плотности предлагаемого сплава (плотность ванадия на 17% меньше плотности марганца). Ограничение содержание ванадия в интервале от 1,0 до 3,0 мас. % позволяет обеспечить достижение относительного удлинения при температуре 20 градусов Цельсия не менее 1,2%, что не уступает соответствующим значениям известных сплавов, например, раскрытых в US 6174387 и US 5350466.

Бор является более эффективным модификатором расплава, чем кремний, применяемый в сплаве-прототипе (при их практически равной плотности). Введение микродобавки бора в количестве от 0,003 до 0,1 мас. % способствует формированию тонкопластинчатой литой структуры «γ(ΤiΑl)+α2(Ti3Al)» за счет повышения гетерогенной скорости зарождения частиц α2-фазы на частицах боридных фаз, выделяющихся в процессе кристаллизации. Частицы боридов также способствуют повышению термической стабильности структуры, что в свою очередь обеспечивает сохранение высоких значений длительной прочности предлагаемого сплава при 100-часовой выдержке при рабочей температуре (800 градусов Цельсия). Образующиеся частицы боридов не создают опасности охрупчивания, как частицы сложных силицидов в сплаве-прототипе или как частицы сложных карбидов и силикокарбидов в других известных сплавах данного класса. В наибольшей степени описанный эффект модифицирования проявляется при ведении микродобавки бора в количестве от 0,04 до 0,06 мас. %.

Исследования с помощью оптической и растровой электронной микроскопии позволил установить, что структура предлагаемого сплава в литом состоянии представлена двумя основными фазами: γ(ΤiΑl) - до 92 об. %, и α2(Ti3Al) - до 8 об. %; в следовом количестве возможно содержание боридных фаз (в частности, борида титана); в сплавах с содержанием бета-стабилизаторов (Mo, V) от среднего диапазона легирования до верхнего предела возможно также наличие β-фазы, частично или полностью упорядоченной по структурному типу В2, в количестве до 5 об. % (с пропорциональным уменьшением объемных долей остальных фаз). Морфология микроструктуры - пластинчатая с поперечным размером колоний до 80 мкм; толщина отдельных пластин при этом составляет 2-5 мкм, что наряду с хорошо различимыми границами бывшего β(α)-зерна свидетельствует о большом числе независимых центров зарождения и роста частиц в связи с введением в композицию сплава модифицирующих микродобавок бора.

Примеры осуществления

Методом двукратного вакуумно-дугового переплава в печи с расходуемым электродом были получены слитки цилиндрической формы диаметром 160 мм из сплава на основе гамма-алюминида титана с различным соотношением компонентов в установленных пределах легирования. Расходуемые электроды диаметром 100 мм были получены методом проходного прессования порций шихтовой смеси через конусообразную прошивную матрицу. Масса каждого слитка после второго переплава составляла от 10 до 15 кг.

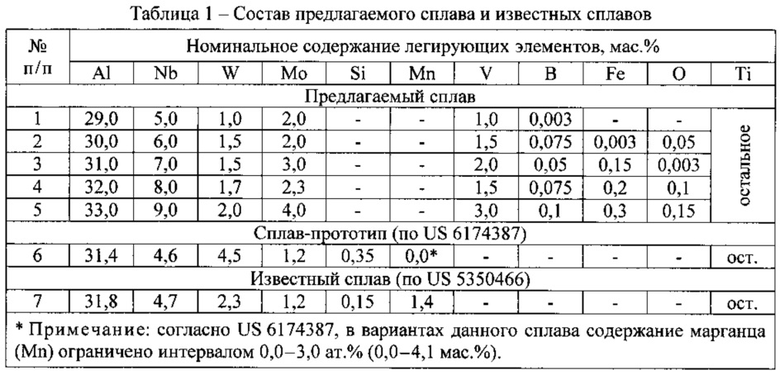

Составы предлагаемого сплава (примеры 1-5), сплава-прототипа, раскрытого в US 6174387 (пример 6), и сплава, раскрытого в US 5350466 (пример 7), приведены в таблице 1.

Вследствие значительного отличия температур плавления молибдена (2890 К) и вольфрама (3680 К) от температуры плавления алюминия (933 К), который является самым легкоплавким элементом в композиции предлагаемого сплава, молибден и вольфрам вводятся в расходуемый электрод в виде лигатурной композиции Ti-Al-W-Mo-Fe (типа МФТА).

У полученных слитков путем механической обработки удаляли корону и донную часть, затем обтачивали на токарном станке по образующей поверхности на глубину до 5 мм. После механической обработки слитки подвергали горячему изостатическому прессованию (ГИП), совмещенному с термической обработкой, под давлением 150 МПа при температурах 1200-1450 градусов Цельсия в течение 2-4 часов.

После ГИП слитки подвергали горячей изотермической обработке давлением (ковке) с суммарной степенью деформации не более 20% для гарантированного удаления микропористости.

Из слитков и деформированных заготовок (биллетов) вырезали образцы-свидетели кубической формы для исследования термической стабильности структуры при изотермической выдержке, а также гладкие цилиндрические образцы для проведения испытаний с целью определения следующих характеристик механических свойств:

- предела кратковременной прочности при статических испытаниях на растяжение при температуре 20 градусов Цельсия по ГОСТ 1497;

- предела текучести при статических испытаниях на растяжение при температуре 20 градусов Цельсия по ГОСТ 1497;

- предела кратковременной прочности при статических испытаниях на растяжение при температуре 750 градусов Цельсия по ГОСТ 9651;

- предела текучести при статических испытаниях на растяжение при температуре 750 градусов Цельсия по ГОСТ 9651;

- предела длительной (за 100 часов) прочности при статических испытаниях на растяжение при повышенной температуре (800 градусов Цельсия) по ГОСТ 10145.

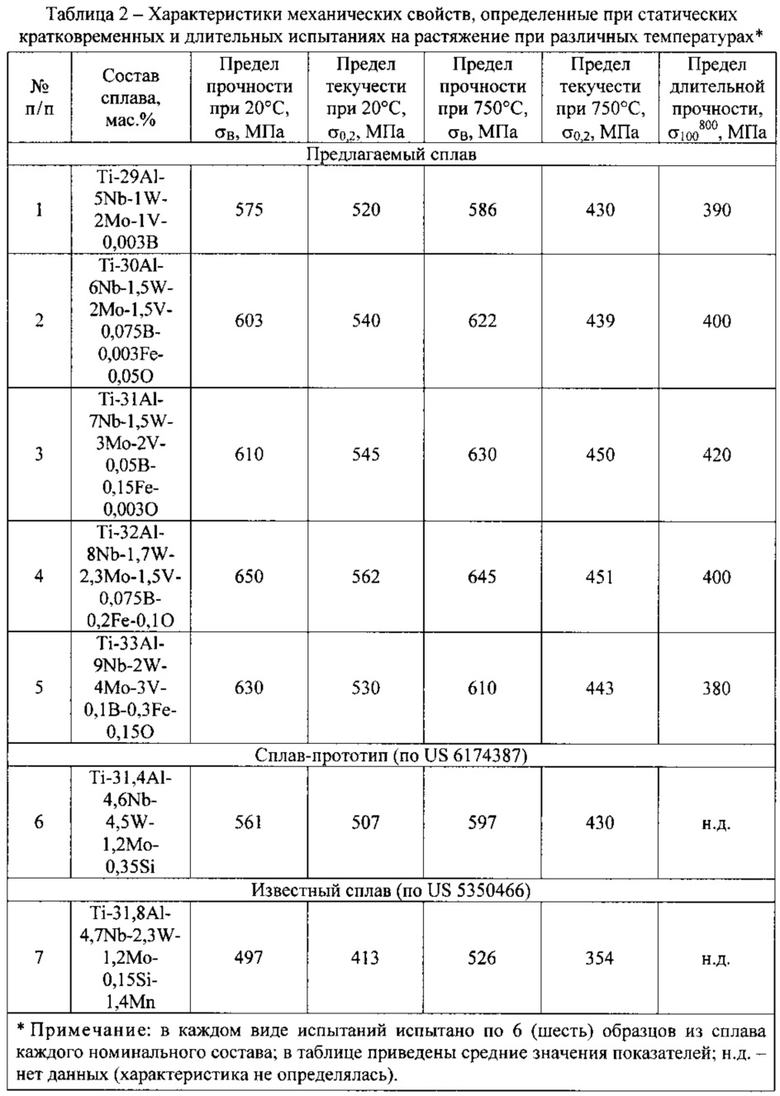

Значения характеристик механических свойств предлагаемого сплава и известных сплавов приведены в таблице 2.

Как видно из таблицы 2, значения пределов прочности и текучести предлагаемого сплава по сравнению со сплавом-прототипом повысились:

- при температуре испытаний 20 градусов Цельсия - на 3-15%;

- при температуре испытаний 750 градусов Цельсия - на 2-8%.

Дополнительно проведенные испытания на 100-часовую прочность при повышенной температуре, показали, что полученные значения предела длительной прочности предлагаемого сплава (см. табл. 2) обеспечивают возможность его применения при рабочих температурах до 800 градусов Цельсия включительно, что также было подтверждено исследованиями термической стабильности структуры образцов-свидетелей после изотермической выдержки при температуре 800 градусов Цельсия в течение 5, 10, 20, 50, 75 и 100 часов.

Использование предлагаемого сплава на основе гамма-алюминида титана в изделиях, длительно работающих при повышенных температурах (детали газотурбинных двигателей и газотурбинных установок), позволит повысить их надежность за счет более высоких значений прочности, а также продолжительность безопасной эксплуатации (ресурс) и рабочие температуры с 750 до 800 градусов Цельсия за счет высоких значений длительной прочности. Кроме того, использование предлагаемого сплава даст дополнительный экономический эффект за счет возможности введения в состав шихтовой смеси готовых лигатурных композиций тугоплавких компонентов (Mo, W), выпускаемых отечественной промышленностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606368C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ТИТАНОВЫЙ СПЛАВ | 2015 |

|

RU2610193C1 |

| ИНТЕРМЕТАЛЛИДНЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ НИКЕЛЬ-АЛЮМИНИЙ-КОБАЛЬТ | 2015 |

|

RU2603415C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2010 |

|

RU2428497C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2020 |

|

RU2737835C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655483C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| Жаропрочный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2655484C1 |

Изобретение относится к области металлургии, а именно к жаропрочным сплавам на основе интерметаллидов титана и алюминия, и может быть использовано для изготовления методами литья или обработки давлением изделий, предназначенных для применения в конструкции авиационных газотурбинных двигателей и наземных энергетических установок. Сплав на основе гамма-алюминида титана содержит, мас. %: алюминий 29,0-33,0, ниобий 5,0-9,0, вольфрам 1,0-2,0, молибден 2,0-4,0, ванадий 1,0-3,0, бор 0,003-0,1, титан - остальное. Массовое соотношение молибдена и вольфрама в сплаве составляет 2:1. Сплав может дополнительно содержать железо в количестве от 0,003 до 0,3 мас. % и/или кислород в количестве от 0,003 до 0,15 мас. %. Техническим результатом изобретения является повышение абсолютных и удельных значений пределов прочности и текучести при температурах 20 и 750°С, а также повышение рабочей температуры сплава до 800°С за счет обеспечения термической стабильности структуры и высокого предела длительной прочности. 2 з.п. ф-лы, 2 табл., 7 пр.

1. Сплав на основе гамма-алюминида титана, содержащий алюминий, ниобий, вольфрам, молибден и титан, отличающийся тем, что он дополнительно содержит ванадий и бор при следующем соотношении компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что массовое соотношение молибдена и вольфрама составляет 2:1.

3. Сплав по п. 1, отличающийся тем, что он дополнительно содержит железо в количестве от 0,003 до 0,3 мас.% и/или кислород в количестве от 0,003 до 0,15 мас.%.

| JP 2008184665 A, 14.08.2008 | |||

| СПЛАВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2013 |

|

RU2520250C1 |

| US 6214133 B1, 10.04.2001 | |||

| CN 101608273 A, 23.12.2009 | |||

| US 5350466 A, 27.09.1994. | |||

Авторы

Даты

2017-03-24—Публикация

2016-02-04—Подача