Изобретение относится к нефтяной промышленности и может найти применение при получении дистиллята в условиях нефтепромысла.

Известен способ переработки нефти путем нагрева и разделения во фракционирующей колонне при давлении 0,005-0,25 МПа с получением стабильной нефти и с верха колонны низкокипящих фракций при подаче на верх колонны части охлажденной стабильной нефти, последующего компремирования низкокипящих фракций и подачи их в низ неполной ректификационной колонны с разделением при давлении 0,8-1,2 МПа на остаточную фракцию и паровую фазу, отводимую с верха колонны с последующей конденсацией ее с получением газа и конденсата, содержащего ШФЛУ. Для повышения выхода ШФЛУ газ и конденсат направляют самотеком на разделение в середину фракционирующего абсорбера, остаточную фракцию направляют в шлем фракционирующего абсорбера, полученную при этом с первой тарелки над зоной питания промежуточную фракцию смешивают с исходным сырьем и с низа фракционирующего абсорбера отводят широкую фракцию легких углеводородов (патент РФ №1372922, опубл. 2000.02.20).

Наиболее близким к предложенному изобретению по технической сущности является способ подготовки нефти, включающий разделение нефти на фракции в ректификационной колонне, охлаждение летучих соединений в теплообменнике, сепарирование широкой фракции легких углеводородов (ШФЛУ), возврат части ШФЛУ в верхнюю часть ректификационной колонны и направление остальной части на склад. Пары летучих соединений охлаждают в теплообменнике до температуры, достаточной для конденсации углеводородов С6+ выше и воды при установившемся давлении в теплообменнике, а перед сепарированием пары ШФЛУ с составом С2-С5, сконденсировавшиеся компоненты С6+ выше и воду направляют в конденсатосборник, где отделяют жидкую фазу и осаждают на дно конденсатосборника, со дна конденсатосборника отводят воду для повторного использования в технологических целях, выше с уровня над водным слоем отводят жидкие углеводороды С6+ выше для дальнейшего охлаждения в теплообменниках и накопления в буферно-сепарационной емкости, часть жидких углеводородов С6+ выше отправляют потребителям, остальную часть подают в поток нефти, поступающей в ректификационную колонну, а ШФЛУ из конденсатосборника направляют в дополнительный теплообменник, где их охлаждают до температуры, достаточной для конденсации углеводородов С2-С5 (патент РФ №2393347, кл. Е21В 43/34, опубл. 27.06.2010 - прототип).

Общим недостатком известных технических решений является невысокий выход дистиллята и его невысокая плотность.

В предложенном изобретении решается задача увеличения выхода дистиллята и повышения его плотности.

Задача решается тем, что в способе получения дистиллята, включающем разделение продукции на фракции в ректификационной колонне, направление ШФЛУ из ректификационной колонны в теплообменник, охлаждение до температуры, достаточной для конденсации, сепарирование, возврат части ШФЛУ в верхнюю часть ректификационной колонны, направление остальной части на склад, согласно изобретению широкую фракцию углеводородов одновременно направляют из ректификационной колонны в дополнительную малую ректификационную колонну, где жидкие углеводороды отделяют от газообразных углеводородов, получая дистиллят, затем отделенные жидкие углеводороды нагревают в испарителе и направляют обратно в дополнительную малую ректификационную колонну в зону массобмена жидких и газообразных углеводородов, где утяжеляют жидкую фракцию углеводородов за счет дополнительного отделения газообразных углеводородов, по мере накопления утяжеленного дистиллята в дополнительной малой ректификационной колонне балансовое количество дистиллята направляют на охлаждение в теплообменнике, отделяют от дистиллята воду и газ в буферно-сепарационной емкости и направляют дистиллят в накопительную емкость, где отделяют газ, накапливают дистиллят и в последующем отправляют потребителю, при этом газообразные углеводороды из верха дополнительной малой ректификационной колонны, буферно-сепарационной емкости и накопительной емкости направляют в систему газосбора, а жидкие легкокипящие углеводороды из верха дополнительной малой ректификационной колонны подают в шлемовую трубу ректификационной колонны и включают в цикл подготовки ШФЛУ.

Сущность изобретения

Существующие способы выделения дистиллята из нефти позволяют получить дистиллят с невысокой температурой кипения. Такой дистиллят трудно использовать, особенно в летнее время из-за его закипания при нормальных условиях. В предложенном способе решается задача повышения выхода дистиллята из нефти с повышенной температурой кипения. Задача решается следующим образом.

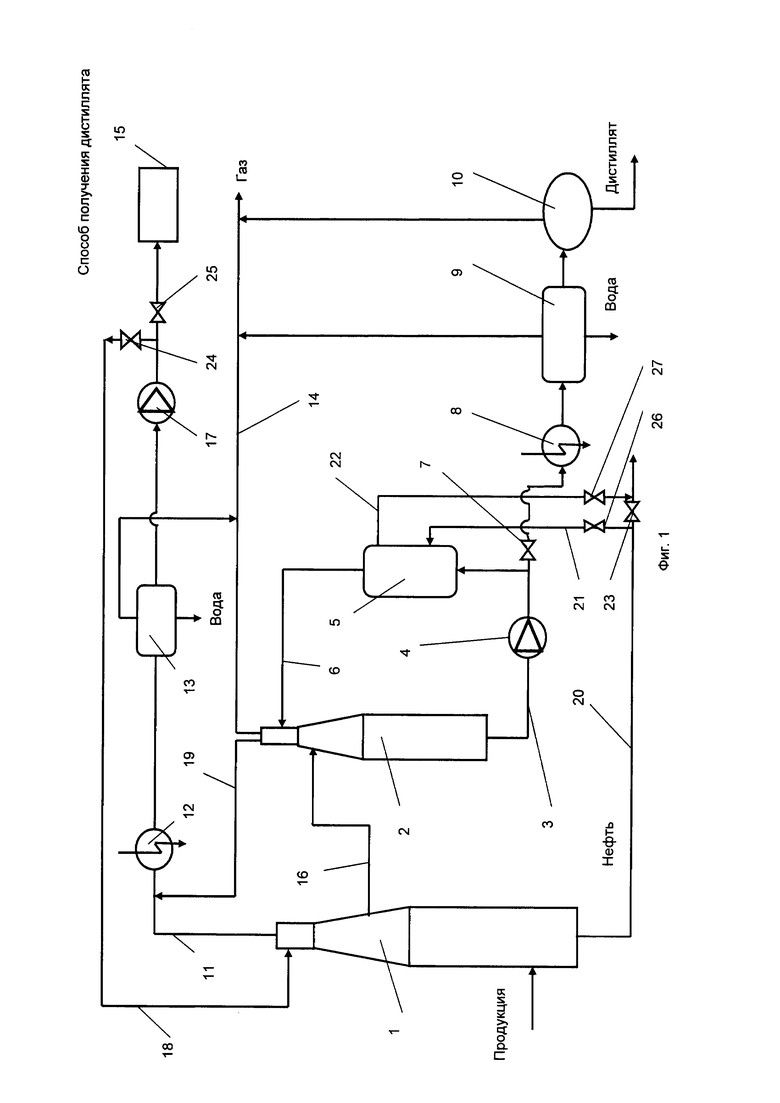

При выделении дистиллята из нефти используют установку для получения дистиллята, представленную на фиг. 1. На фиг. 1 приняты следующие обозначения: 1 - ректификационная колонна, 2 - дополнительная малая ректификационная колонна, 3 - трубопровод, 4 - насос, 5 - испаритель, 6 - трубопровод, 7 - клапан, 8 - теплообменник, 9 - буферно-сепарационная емкость, 10 - накопительная емкость, 11 - шлемовая труба, 12 - теплообменник, 13 - буферно-сепарационная емкость, 14 - система газосбора, 15 - бензосклад, 16 - трубопровод, 17 - бензонасос, 18-22 - трубопроводы, 23-27 - задвижки.

Установка работает следующим образом.

В ректификационной колонне 1 проводят разделение продукции на нефть, ШФЛУ и широкую фракцию углеводородов.

ШФЛУ направляют через шлемовую трубу 11 на охлаждение в теплообменник 12 и подвергают сепарированию в буферно-сепарационной емкости 13, где от ШФЛУ отделяют газ и направляют в систему газосбора 14 и воду, которую сбрасывают в промканализацию. ШФЛУ после буферно-сепарационной емкости 13 насосом 17 по трубопроводу 18 направляют в верхнюю часть ректификационной колонны 1. При необходимости получения ШФЛУ ее откачивают на бензосклад 15.

Широкую фракцию углеводородов из ректификационной колонны 1 направляют по трубопроводу 16 в дополнительную малую ректификационную колонну 2. По объему малая колонна 2 меньше колонны 1 в 300 раз, по высоте - в 10 раз.

В дополнительной малой ректификационной колонне 2 происходит отделение от широкой фракции углеводородов части легкокипящих углеводородов, которые затем направляют по трубопроводу 19 через шлемовую трубу 11 в технологическую схему конденсации ШФЛУ. Газ из дополнительной малой ректификационной колонны 2 направляют в систему газосбора 14. Оставшаяся часть жидких углеводородов в ректификационной колонне 2 представляет собой смесь жидких дистиллятов. Затем по трубопроводу 3 посредством насоса 4 смесь жидких дистиллятов подают в испаритель 5. Испаритель 5 нагревается за счет тепла нефти из ректификационной колонны 1, поступающей по трубопроводам 20, 21 и 22, снабженным задвижками 23, 26, 27. В испарителе 5 смесь жидких углеводородов нагревается до температуры кипения нежелательных легких углеводородов типа С3-С5, которые переводятся в газообразное состояние и затем по трубопроводу 6 направляются обратно в дополнительную малую ректификационную колонну 2 в зону массообмена жидких и газообразных углеводородов для полного удаления легких компонентов С3-С5. В дополнительной малой ректификационной колонне 2 происходит накопление утяжеленного дистиллята. По мере накопления утяжеленного дистиллята в дополнительной малой ректификационной колонне 2 на трубопроводе 3 открывают клапан 7 и балансовое количество дистиллята насосом 4 направляют в теплообменник 8, где его охлаждают. Далее из теплообменника 8 дистиллят направляют в буферно-сепарационную емкость 9, где от дистиллята отделяют воду и газ. Воду направляют в промышленную канализацию, а газ - в систему газосбора 14. Дистиллят направляют в накопительную емкость 10 для накопления и последующей отправки потребителю. При накоплении из дистиллята выделяется газ, который направляют в систему газосбора 14.

Жидкие легкокипящие углеводороды из верха дополнительной малой ректификационной колонны 2 подают по трубопроводу 19 выхода из дополнительной малой ректификационной колонны 2 в шлемовую трубу 11 ректификационной колонны 1. Вместе с ШФЛУ из ректификационной колонны 1 их охлаждают в теплообменнике 12, подают в буферно-сепарационную емкость 13, где разделяют на газ и воду. Воду сбрасывают в промканализацию, а газ направляют в систему газосбора 14. Продукты насосом 17 направляют в верхнюю часть ректификационной колонны 1. За счет этого увеличивается выход ШФЛУ, а вслед за этим и дистиллята.

Газ из верха дополнительной малой ректификационной колонны 2 направляют в систему газосбора 14.

Пример конкретного выполнения

В ректификационной колонне 1 при температуре 140-180°С и давлении 0,4-0,7 МПа проводят разделение продукции на фракции. ШФЛУ с температурой 100-115°С направляют через шлемовую трубу 11 на охлаждение до температуры 15-30°С в теплообменник 12 и подвергают сепарированию под давлением 0,35-0,6 МПа в буферно-сепарационной емкости 13, откуда газ направляют в систему газосбора 14, а ШФЛУ перекачивают насосом 17 в верхнюю часть ректификационной колонны 1 по трубопроводу 18. Часть ШФЛУ могут отправить на склад 15.

Для выработки дистиллята с боковой части ректификационной колонны 1 широкую фракцию углеводородов с температурой 120-140°С с расходом 1-2 т/час направляют по трубопроводу 16 в дополнительную малую ректификационную колонну 2, где при температуре 120-140°С и под давлением 0,50 - 0,55 МПа происходит сепарация легких углеводородов. Газ из дополнительной малой ректификационной колонны 2 направляют в систему газосбора 14. По трубопроводу 3 посредством насоса 4 жидкие углеводороды направляют в испаритель 5, где смесь жидких углеводородов переводится в газообразное состояние за счет теплообмена с потоком горячей нефти, поступающей из ректификационной колонны 1 по трубопроводам 20, 21 и 22, нагревается до температуры 140-170°С, и затем по трубопроводу 6 поступает обратно в дополнительную малую ректификационную колонну 2 в зону массобмена жидких и газообразных углеводородов. По мере накопления в дополнительной малой ректификационной колонне 2 утяжеленного дистиллята на трубопроводе 3 открывают клапан 7 и балансовое количество дистиллята направляют в теплообменник 8, где его охлаждают до температуры 20-50°С. Далее из теплообменника 8 дистиллят направляют в буферно-сепарационную емкость 9, где под давлением 00,3-0,08 МПа от дистиллята отделяют воду и остатки газов. Воду направляют в промышленную канализацию, газ - в систему газосбора 14, а дистиллят направляют в накопительную емкость 10 для накопления и последующей отправки потребителю. По мере накопления в накопительной емкости 10 из дистиллята выделяется газ, который направляют в систему газосбора 14.

Жидкие легкокипящие углеводороды из верха дополнительной малой ректификационной колонны 2 подают под давлением 0,4-0,7 МПа по трубопроводу 19 выхода из дополнительной малой ректификационной колонны 2 в шлемовую трубу 11 ректификационной колонны 1 в основной поток паров ШФЛУ и затем охлаждают в теплообменнике 12, подают в буферно-сепарационную емкость 13, где разделяют на газ и воду. Воду сбрасывают в промканализацию, а газ направляют в систему газосбора 14. Продукты насосом 17 направляют в верхнюю часть ректификационной колонны 1.

Газ из верха дополнительной малой ректификационной колонны 2 направляют в систему газосбора 14.

В результате повышается плотность и растворяющая способность дистиллята по отношению к компонентам асфальтосмолопарафиновых отложений за счет увеличения концентрации тяжелых углеводородов, снижаются потери углеводородов при транспортировке дистиллята автотраспортом до места его использования, за счет снижения объема паров легких углеводородов, которые ранее сбрасывались в систему газосбора, на 1-3% увеличивается выход дистиллята.

Применение предложенного способа позволит решить задачу повышения плотности и растворяющей способности нефтяного дистиллята и увеличения его выхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ НЕФТИ | 2014 |

|

RU2553734C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ | 2009 |

|

RU2393347C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2005 |

|

RU2285688C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2340841C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

Изобретение относится к нефтяной промышленности и может найти применение при получении дистиллята в условиях нефтепромысла. Способ получения дистиллята включает разделение продукции на фракции в ректификационной колонне, направление широкой фракции легких углеводородов из ректификационной колонны в теплообменник, охлаждение до температуры, достаточной для конденсации, сепарирование, возврат части широкой фракции легких углеводородов в верхнюю часть ректификационной колонны, направление остальной части на склад, способ отличается тем, что широкую фракцию углеводородов направляют из ректификационной колонны в дополнительную малую ректификационную колонну, где жидкие углеводороды отделяют от газообразных углеводородов, получая дистиллят, затем дистиллят нагревают в испарителе и направляют обратно в дополнительную малую ректификационную колонну в зону массобмена жидких и газообразных углеводородов, где утяжеляют жидкую фракцию углеводородов за счет дополнительного отделения газообразных углеводородов и легкокипящих жидких углеводородов, по мере накопления утяжеленного дистиллята в дополнительной малой ректификационной колонне балансовое количество дистиллята направляют на охлаждение в теплообменнике, отделяют от дистиллята воду и газ в буферно-сепарационной емкости и направляют дистиллят в накопительную емкость, где отделяют газ, накапливают дистиллят и в последующем отправляют потребителю, при этом газообразные углеводороды из верха дополнительной малой ректификационной колонны, буферно-сепарационной емкости и накопительной емкости направляют в систему газосбора, а жидкие легкокипящие углеводороды из дополнительной малой ректификационной колонны подают в шлемовую трубу ректификационной колонны и включают в технологическую схему конденсации широкой фракции легких углеводородов. Технический результат - увеличение выхода дистиллята повышенной плотности. 1 ил., 1 пр.

Способ получения дистиллята, включающий разделение продукции на фракции в ректификационной колонне, направление широкой фракции легких углеводородов из ректификационной колонны в теплообменник, охлаждение до температуры, достаточной для конденсации, сепарирование, возврат части широкой фракции легких углеводородов в верхнюю часть ректификационной колонны, направление остальной части на склад, отличающийся тем, что широкую фракцию углеводородов направляют из ректификационной колонны в дополнительную малую ректификационную колонну, где жидкие углеводороды отделяют от газообразных углеводородов, получая дистиллят, затем дистиллят нагревают в испарителе и направляют обратно в дополнительную малую ректификационную колонну в зону массобмена жидких и газообразных углеводородов, где утяжеляют жидкую фракцию углеводородов за счет дополнительного отделения газообразных углеводородов и легкокипящих жидких углеводородов, по мере накопления утяжеленного дистиллята в дополнительной малой ректификационной колонне балансовое количество дистиллята направляют на охлаждение в теплообменнике, отделяют от дистиллята воду и газ в буферно-сепарационной емкости и направляют дистиллят в накопительную емкость, где отделяют газ, накапливают дистиллят и в последующем отправляют потребителю, при этом газообразные углеводороды из верха дополнительной малой ректификационной колонны, буферно-сепарационной емкости и накопительной емкости направляют в систему газосбора, а жидкие легкокипящие углеводороды из дополнительной малой ректификационной колонны подают в шлемовую трубу ректификационной колонны и включают в технологическую схему конденсации широкой фракции легких углеводородов.

| СПОСОБ ПОДГОТОВКИ НЕФТИ | 2009 |

|

RU2393347C1 |

| SU 1372922 A1, 20.02.2000 | |||

| СПОСОБ ПОДГОТОВКИ НЕФТИ | 2014 |

|

RU2553734C1 |

| Способ измерения вращающего момента асинхронного двигателя | 1958 |

|

SU121504A1 |

Авторы

Даты

2017-03-28—Публикация

2016-03-11—Подача