Изобретение относится к области нефтепереработки, в частности, к способу получения высокоанизотропного нефтяного игольчатого кокса замедленным коксованием.

Традиционно, в качестве сырья для получения игольчатого кокса используются декантойли - освобожденные от катализаторной пыли тяжелые газойли каталитического крекинга с современных установок FCC. Декантойль характеризуется высокой плотностью, содержит большое количество ароматических углеводородов, невысокой по сравнению с прямогонными остатками коксуемостью и достаточно облегченным фракционным составом.

Легкокипящие фракции, содержащиеся в декантойле, практически не участвуют в коксообразовании, поступая в коксовые камеры, они испаряются и удаляются в паровой фазе вместе с дистиллятом коксования в ректификационную колонну. Это снижает выход кокса на исходный декантойль, даже при условии проведения коксования с высоким коэффициентом рециркуляции.

Кроме того, легкокипящие фракции, испаряясь, могут нарушать гидродинамическую обстановку в коксовых камерах, способствующую формированию высокоанизотропной структуры игольчатых коксов.

Известен способ замедленного коксования, имеющий целью увеличить выход кокса, в соответствии с которым, исходное сырье нагревают в печи до температуры 350-380°С и направляют в испаритель на разделение на паровую (легкокипящую) часть, направляемую на фракционирование в ректификационную колонну, и остаток, который нагревают в печи до температуры 480-500°С и подают в одну из коксовых камер, где его выдерживают (подвергают термополиконденсации) при этой температуре в течение 3-30 мин. Образовавшийся остаток термополиконденсации выводят из коксовой камеры, смешивают с газойлевыми фракциями, дополнительно нагревают в печи до температуры 480°С и подают в коксовые камеры на коксование [Авт. свид. №1447835, МПК С10В 55/00, опубл. 30.12.1988].

Недостаток данного способа, несмотря на возможность увеличения производительности установки на 30%, заключается в сложности технологии и в высоких энергетических затратах: сначала исходное сырье нагревают в печи до 350-380°С перед подачей в испаритель, затем остаток из испарителя нагревают до температуры 480-500°С и направляют в одну из коксовых камер для осуществления процесса термополиконденсации и, наконец, остаток термополиконденсации в смеси с рисайкловыми фракциями (вторичное сырье) еще раз нагревают до температуры 480°С подают на коксование в коксовые камеры. Кроме того, способ имеет недостаточно высокий выход кокса и сложность регулирования времени проведения процесса термополиконденсации.

Известен способ получения нефтяного кокса замедленным коксованием, включающий нагрев первичного сырья, разделение его на легкие фракции и тяжелый остаток в испарителе, фракционирование легких фракций в ректификационной колонне совместно с парожидкостными продуктами коксования, смешивание тяжелого остатка из испарителя с кубовым остатком ректификационной колонны с образованием вторичного сырья, последующее коксование его с получением кокса и подачей парогазовых продуктов коксования в низ ректификационной колонны. Качество и количество тяжелого газойля коксования и кубового остатка регулируют путем изменения количества подаваемого тяжелого газойля в качестве орошения на массообменные устройства нижней части ректификационной колонны [Патент РФ №2209826, МПК С10В 55/00, опубл. 10.08.2003].

Недостаток этого способа заключается в том, что позволяет лишь в незначительной степени удалить из сырья содержащиеся в нем легкокипящие фракции, учитывая невысокую температуру нагрева исходного сырья перед подачей его в испаритель и то, что в испарителе и в ректификационной колонне поддерживается одинаковое давление.

Наиболее близким к заявляемому объекту является способ получения нефтяного игольчатого кокса, включающий нагрев в качестве исходного сырья декантойля, смешивание его в колонне формирования вторичного сырья, снабженной массообменными устройствами, с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и коксование в коксовых камерах с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, при этом легкокипящие углеводороды из верхней части колонны формирования вторичного сырья направляют в абсорбер [Патент №2717815, МПК С10В 55/00, опубл. 25.03.2020].

Направление потока парогазовой фазы из колонны формирования вторичного сырья в абсорбер, где давление несколько ниже, чем в ректификационной колонне, позволяет в большей степени удалить из исходного сырья (декантойля) легкокипящие фракции и, тем самым, утяжелить его фракционный состав.

В данном способе, хотя коксование утяжеленного по фракционному составу сырья и способствует улучшению структурной организации игольчатого кокса, все же его выход на исходный декантойль остается низким.

Технический результат изобретения - увеличение выхода игольчатого кокса с одновременным улучшением его структурной организации.

Технический результат, связанный с повышением выхода улучшением структуры кокса достигается решением задачи оптимизации технологических процессов: декантойль смешивают с кубовым остатком (рециркулятом) для увеличения количества сырья, подвергаемого термополиконденсации и в итоге для увеличения выхода остатка термополиконденсации и, как следствие, выхода игольчатого кокса.

Кубовый остаток подается на вход сырья в установку из ректификационной колонны, где подмешивается к в технологическом трубопроводе к первичному сырью (декантойлю). Полученную смесь нагревают до 400-450°С и подают в реактор термополиконденсации, где ее подвергают термополиконденсации в течение 1,0-1,5 часа под давлением 5-10 кг/см2, остаток термополиконденсации выводят из нижней части реактора термополиконденсации и для формирования вторичного сырья смешивают с тяжелым газойлем коксования, при этом легкокипящие продукты термополиконденсации из верхней части реактора термополиконденсации подают в абсорбер и/или в ректификационную колонну. А остаток термополиконденсации, смешанный с тяжелым газойлем коксования, направляют на коксование в коксовую камеру (камеры) для дальнейшего получения игольчатого кокса. Кокс образуется в камере коксообразования, а реакционный поток направляется в ректификационную колонну или абсорбер.

Декантойль, учитывая его углеводородный состав, характеризуется высокой термической стабильностью, вследствие чего при низких температурах (менее 400°С) глубина превращения недостаточна для существенных изменений сырья. При высоких же температурах (выше 450°С) коксообразование на стенках реактора термополиконденсации.

Давление в реакторе термополиконденсации ниже 5 кг/см2 нецелесообразно, так как давление в ректификационной колонне, куда направляются легкокипящие продукты термополиконденсации, составляет ~ 3,5-4 кг/см2. Давление же выше 10 кг/см2 нецелесообразно из-за необходимости разработки толстостенного реактора.

Время термополиконденсации менее 1,0 часа не приводит к существенным изменениям углеводородного состава остатка термополиконденсации. Увеличение времени термополиконденсации свыше 1,5 часов приведет к коксообразованию. Вышеописанные диапазоны параметров являются оптимальными для осуществления технологического процесса, что подтверждается эмпирическими результатами.

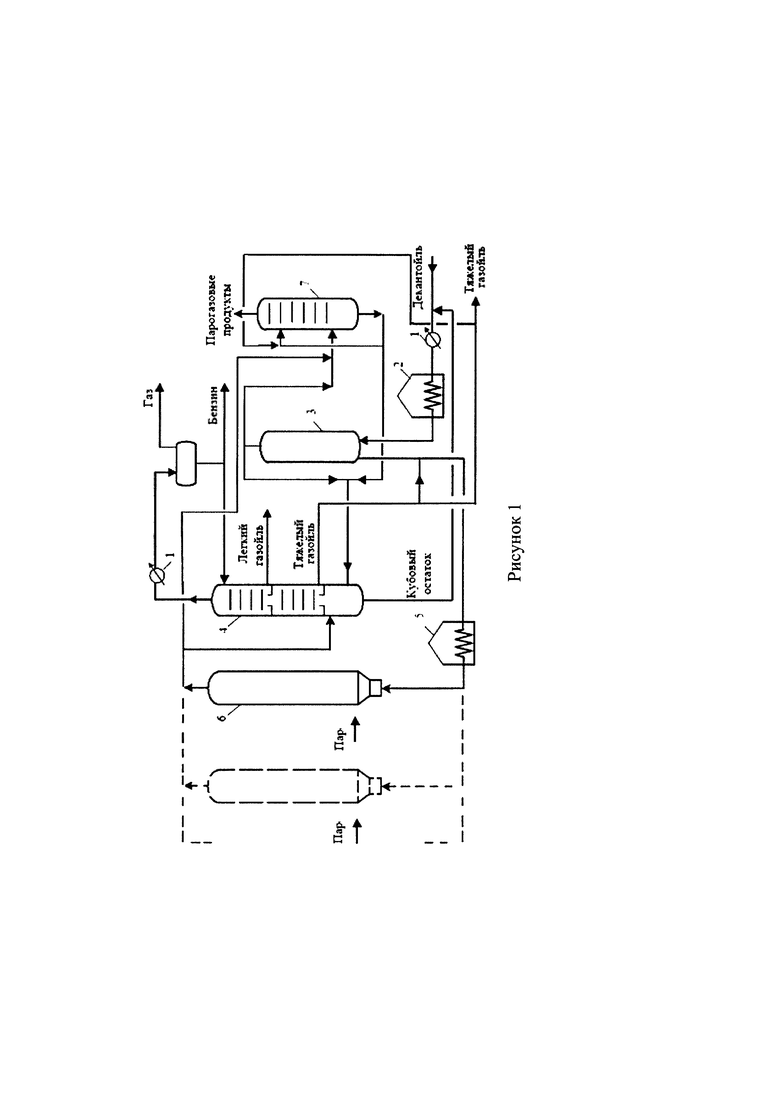

На чертеже приведена принципиальная схема осуществления предлагаемого способа, где

1 - теплообменник;

2 - реакционно-нагревательная печь для нагрева смеси декантойля с кубовым остатком;

3 - реактор термополиконденсации;

4 - ректификационная колонна;

5 - реакционно-нагревательная печь для нагрева вторичного сырья;

6 - коксовая камера;

7 - абсорбер.

Способ осуществляют следующим образом.

Установка выходит на режим. Исходное сырье - декантойль смешивают с кубовым остатком из ректификационной колонны 4, полученную смесь нагревают в теплообменнике 1 и далее в реакционно-нагревательной печи 2 доводят до температуры 400-450°С. Предварительный нагрев в теплообменнике позволяет сократить время и энергозатраты на работу печи 2, что является типичной практикой на предприятиях нефте- газо- переработки. Далее смешанный сырьевой поток подают в реактор 3 термополиконденсации, где сырье подвергают термополиконденсации выдерживанием его в течение 1,0-1,5 час при температуре 400-450°С под давлением 5-10 кг/см2. Образовавшиеся при этом легкокипящие продукты термополиконденсации из верхней части реактора 3 термополиконденсации направляют в ректификационную колонну 4 или в абсорбер 7. Остаток термополиконденсации выводят из нижней части реактора 3 и смешивают с рециркулятом из ректификационной колонны 4, в качестве которого используют тяжелый газойль коксования, получая тем самым вторичное сырье, которое нагревают в реакционно-нагревательной печи 5 до температуры коксования (480-510°С) и подают в коксовую камеру 6, где образуется игольчатый кокс. Целесообразно остаток термополиконденсации смешивать с тяжелым газойлем коксования в соотношении 1:(0,3-0,9), то есть при коэффициенте рециркуляции 1,3-1,9. Образовавшиеся в коксовой камере легкокипящие продукты коксования выводят из верхней ее части и по шлемовой трубе направляют на фракционирование в ректификационную колонну 4 на фракционирование с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка. При заполнении камеры 6 прекращается подача сырья. Заполненную коксом коксовую камеру 6 сначала пропаривают водяным паром, а затем охлаждают водой. Продукты пропарки кокса из коксовой камеры 6 направляют в ректификационную колонну 4. Откуда отводится легкий и тяжелый газойль, кубовый остаток отводится для смешивания с исходным сырьем в технологическую линию до реактора термополиконденсации 3, а паро-газовая фаза отводится на дальнейшее разделение (на схеме отображено условно, не является предметом настоящего изобретения; например, это может быть конденсатор и иное стандартное технологическое оборудование, позволяющее разделить бензин и углеводородный газ с частичным рециклом бензина на орошение колонны 4). После охлаждения происходит переключение в технологической линии с помощью запорно-регулирующих устройств и продукты пропарки и охлаждения кокса подают в абсорбер 7, снабженный массообменными устройствами. При этом происходит абсорбция высококипящих фракций и разделение поступивших в абсорбер продуктов на паровую фазу (газ, легкие нефтепродукты, воду) и тяжелые нефтепродукты - часть потока идет на рецикл самого абсорбера 7, остальное подмешивается к продуктам термополиконденсации, на подачу в ректификационную колонну 4.

Далее происходит извлечение продуктов коксования из камеры 6. При этом для обеспечения непрерывного цикла работы по одному из вариантов осуществления настоящего изобретения предполагается наличие параллельной камеры коксообразования или нескольких таких камер (на рисунке отображено пунктирной линией). На момент извлечения игольчатого кокса предполагается остановка подачи сырья в камеру 6 и остановка выхода реакционного потока из камеры 6 и переключение с помощью запорно-регулирующих устройств входящих и выходящих потоков на параллельную камеру (несколько параллельных камер).

По другому варианту осуществления настоящего изобретения предполагается работа с одним технологическим аппаратом - камерой коксообразования 6, при котором предполагается периодический цикл работы в связи с необходимостью извлечения игольчатого кокса.

Способ иллюстрируется следующими примерами.

Пример 1 (по предлагаемому способу).

Исходное сырье - декантойль, характеристика которого приведена в таблице 1, смешали с кубовым остатком из ректификационной колонны, полученную смесь нагрели в теплообменниках и в печи до температуры 420°С, после чего подали в реактор термополиконденсации, где сырье подвергалось термополиконденсации путем его выдерживания в течение 1,2 час при температуре 420°С под давлением 6 кг/см2. Легкокипящие продукты термополиконденсации направили в абсорбер, а остаток термополиконденсации, выведенный снизу реактора, смешали в соотношении 1:0,5 с тяжелым газойлем коксования для формирования вторичного сырья. Полученное вторичное сырье нагрели в печи до температуры коксования 500°С и подали в коксовую камеру, где получили игольчатый кокс. Образовавшиеся в коксовой камере легкокипящие продукты коксования были направлены по шлемовой трубе на фракционирование в ректификационную колонну, где были получены углеводородный газ, бензин, легкий и тяжелый газойли и кубовый остаток. Заполненная коксом коксовая камера сначала пропаривалась водяным паром, продукты пропарки направлялись в ректификационную колонну, затем коксовая камера охлаждалась водой и продукты пропарки и охлаждения кокса направлялись в абсорбер, снабженный массообменными устройствами, куда также подавались легкокипящие углеводороды реактора термополиконденсации.

Характеристики исходного сырья и получаемого продукта приведены в таблице 1, параметры процесса - в таблице 2.

Для сравнения с предлагаемым способом было осуществлено коксование по аналогу - авт. свид. №1447835 и по прототипу - патенту №2717815.

Пример 2 (по предлагаемому способу).

Так же, как и в примере 1, но при других условиях, а именно: декантойль, смешанный с кубовым остатком из ректификационной колонны, полученную смесь нагрели в теплообменниках и в печи до температуры 400°С, после чего подали в реактор термополиконденсации, где сырье подвергалось термополиконденсации путем его выдерживания в течение 1,5 часа при температуре 400°С под давлением 9 кг/см2. Далее, аналогично первому примеру, была осуществлена термополиконденсация того же сырья с получением остатка термополиконденсации и коксованием вторичного сырья с образованием игольчатого кокса.

Характеристики исходного сырья и получаемого продукта приведены в таблице 1, параметры процесса - в таблице 2.

Пример 3 (по предлагаемому способу).

Аналогично примерам 1 и 2 была осуществлена термополиконденсация того же сырья с получением остатка термополиконденсации и коксованием вторичного сырья с образованием игольчатого кокса, с той лишь разницей, что образовавшиеся легкокипящие продукты термополиконденсации были направлены в ректификационную колонну на фракционирование.

Условия проведения термополиконденсации декантойля, коксования вторичного сырья и результаты коксования по примерам 1-3 сведены в таблицу 2.

Характеристики исходного сырья и получаемого продукта приведены в таблице 1, параметры процесса - в таблице 2.

Пример 4 (по аналогу - авт. свид. №1447835).

Тот же декантойль, что и в примерах 1-3, в соответствии с условиями проведения опыта по примеру, приведенному в описании к авт. свид. №1447835, нагрели до температуры 500°С и выдерживали в реакторе термополиконденсации (коксовой камере) в течение 20 мин при температуре 460°С под давлением 3,5 кг/см2. В результате был получен остаток с выходом 80% масс. от исходного декантойля. Указанный остаток смешали с рециркулятом (30%) - кубовым остатком из ректификационной колонны и полученную смесь подвергали коксованию. Условия проведения термополиконденсации декантойля, коксования вторичного сырья и результаты коксования приведены в таблице 2.

Характеристики исходного сырья и получаемого продукта приведены в таблице 1, параметры процесса - в таблице 2.

Пример 5 (по способу-прототипу).

Тот же декантойль, что использовали в качестве исходного сырья в примерах 1-4, был нагрет и подан с температурой 280°С в снабженную массообменными устройствами колонну формирования вторичного сырья, где он для образования вторичного сырья смешивался с рециркулятом - тяжелым газойлем коксования, поступающим в колонну формирования вторичного сырья из ректификационной колонны. Легкокипящие фракции из колонны формирования вторичного сырья были направлены в абсорбер, куда также подавались продукты пропарки и охлаждения кокса. Полученное вторичное сырье было нагрето до температуры 500°С и подано в камеру коксования. Дистиллят коксования направлялся в ректификационную колонну на фракционирование с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования, кубового остатка.

Характеристики исходного сырья и получаемого продукта приведены в таблице 1, параметры процесса - в таблице 2.

Как видно из таблицы 2, предварительная термополиконденсация декантойля в смеси с кубовым остатком из ректификационной колонны при технологических параметрах предлагаемого способа с последующим коксованием полученного остатка термополиконденсации в смеси с рециркулятом позволит по сравнению, как со способом-аналогом, так и со способом по прототипу, увеличить выход игольчатого кокса до 34,1-36,1% масс. С одновременным улучшением структурной организации игольчатого кокса, о чем свидетельствуют оценка микроструктуры в баллах (5,7-5,8) и действительная плотность кокса после стандартного прокаливания (2,135-2,140 г/см2) согласно стандартному методу оценки микроструктуры [Межгосударственный стандарт ГОСТ 26132-84 Коксы нефтяные и пековые. Метод оценки микроструктуры].

Таким образом, использование предлагаемого способа позволит по сравнению со способом по прототипу увеличить выход кокса и улучшить его структурную организацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Способ производства нефтяного игольчатого кокса замедленным коксованием и установка для реализации такого способа | 2022 |

|

RU2785501C1 |

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Установка для получения нефтяного игольчатого кокса замедленным коксованием | 2019 |

|

RU2720191C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2515323C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения высокоанизотропного нефтяного игольчатого кокса замедленным коксованием. Способ осуществляют с использованием в качестве исходного сырья декантойля. Способ включает формирование вторичного сырья с последующим его нагревом до температуры коксования и коксованием в коксовых камерах с получением игольчатого кокса и дистиллята коксования. Далее его подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, при котором декантойль смешивают с кубовым остатком из ректификационной колонны. Затем полученную смесь нагревают до 400-450°С и подают в реактор термополиконденсации, где ее подвергают термополиконденсации в течение от 1,0 до 1,5 ч под давлением от 5 до 10 кг/см2. После чего остаток термополиконденсации выводят из реактора термополиконденсации и смешивают с тяжелым газойлем коксования для формирования вторичного сырья в соотношении 1:(0,3-0,9). Техническим результатом заявленного изобретения является увеличение выхода игольчатого кокса с одновременным улучшением его структурной организации. 5 з.п. ф-лы, 1 ил., 2 табл., 5 пр.

1. Способ получения нефтяного игольчатого кокса с использованием в качестве исходного сырья декантойля, включающий формирование вторичного сырья с последующим его нагревом до температуры коксования и коксованием в коксовых камерах с получением игольчатого кокса и дистиллята коксования, который подают в нижнюю часть ректификационной колонны для фракционирования с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка, пропарку кокса водяным паром и охлаждение водой, подачу продуктов пропарки и охлаждения в абсорбер, снабженный массообменными устройствами, для абсорбции высококипящих нефтепродуктов и разделения продуктов пропарки и охлаждения в абсорбере на паровую и жидкую фазы, при котором декантойль смешивают с кубовым остатком из ректификационной колонны, полученную смесь нагревают до 400-450°С и подают в реактор термополиконденсации, где ее подвергают термополиконденсации в течение от 1,0 до 1,5 ч под давлением от 5 до 10 кг/см2, остаток термополиконденсации выводят из реактора термополиконденсации и смешивают с тяжелым газойлем коксования для формирования вторичного сырья в соотношении 1:(0,3-0,9).

2. Способ по п. 1, отличающийся тем, что легкокипящие продукты термополиконденсации из верхней части реактора термополиконденсации подают в абсорбер и/или в ректификационную колонну.

3. Способ по п. 1, отличающийся тем, что вторичное сырье нагревают в реакционно-нагревательной печи до температуры коксования и подают в коксовую камеру, где образуется игольчатый кокс.

4. Способ по п. 1, отличающийся тем, что образовавшиеся в коксовой камере легкокипящие продукты коксования выводят из верхней ее части и по шлемовой трубе направляют на фракционирование в ректификационную колонну на фракционирование с получением углеводородного газа, бензина, легкого и тяжелого газойлей коксования и кубового остатка.

5. Способ по п. 1, отличающийся тем, что продукты пропарки кокса из коксовой камеры направляют в ректификационную колонну, а после охлаждения коксовой камеры продукты пропарки и охлаждения кокса подают в абсорбер.

6. Способ по п. 1, отличающийся тем, что для обеспечения непрерывного цикла работы предполагается наличие параллельной камеры коксообразования или нескольких таких камер.

| Способ получения нефтяного игольчатого кокса | 2019 |

|

RU2717815C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИГОЛЬЧАТОГО КОКСА | 2020 |

|

RU2753008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2017 |

|

RU2660008C1 |

| Способ получения игольчатого кокса | 1990 |

|

SU1810374A1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРИТРОЦИТАРНОГО АНТИГЕНА ДЛЯ СЕРОЛОГИЧЕСКОЙ ДИАГНОСТИКИ БРУЦЕЛЛЕЗА | 2008 |

|

RU2415434C2 |

| US 6204421 B1, 20.03.2001. | |||

Авторы

Даты

2022-12-26—Публикация

2021-10-11—Подача