Изобретение относится к области плазменной техники, а именно к электродуговым плазмотронам, и может быть использовано в технологических процессах плавки и обработки металлов и сплавов, в частности для получения металлических порошков и гранул методом центробежного распыления, и в других областях промышленности, где применяется низкотемпературная плазма.

Среди способов получения металлических порошков известны методы центробежного распыления, реализуемые на установках типа УЦР (RU 2549797 C1, 27.04.2015; RU 2356696 C1, 27.05.2009). В составе таких установок для оплавления торца вращающейся металлической заготовки применяются в основном плазмотроны постоянного тока, к конструкции которых предъявляются особые требования.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является плазмотрон ПСМ-100 (RU №2350052 C1, 20.03.2009), содержащий корпус, вольфрамовый катод и соединенное с корпусом сопло-анод с выходным каналом. Выходной канал сопла-анода выполнен коническим, расширяющимся к выходу, при этом сопло-анод в зоне выходного канала выполнено биметаллическим в виде соединенных между собой медной стенки и молибденового экрана.

Указанный плазмотрон имеет ряд недостатков. Стабильная работа плазмотрона возможна в достаточно узком диапазоне силы тока: приблизительно от 800 до 1200 А. При токах дуги выше 1200 А анод плазмотрона подвергается интенсивной эрозии с вероятностью местного отслоения молибденового экрана от медного корпуса, что ограничивает технологические возможности плазмотрона, особенно в процессах центробежного распыления тугоплавких и жаропрочных сплавов, таких как сплавы молибдена или вольфрама или жаропрочные никелевые сплавы, распыление которых при малых мощностях плазмотрона не эффективно из-за крайне низкой производительности процесса. Катод плазмотрона выполнен в виде вольфрамового стержня, соединенного с охлаждаемым корпусом через цанговый зажим. Стержень установлен консольно и имеет достаточно большой вылет, в связи с чем возникают дополнительные сложности в обеспечении соосности электродов при изготовлении и сборке плазмотрона. В то же время несоосность электродов существенно сокращает ресурс их работы. Основной теплосъем с поверхности катода происходит через контактную поверхность цангового зажима и за счет конвективного теплообмена с потоком плазмообразующего газа. Такой теплоотвод является малоэффективным, в следствие чего для работы на токах более 1200 А требуется применение вольфрамовых стержней диаметром порядка 12-14 мм. Из-за неизбежной эрозии катода и уноса материала с потоком плазмообразующего газа длина стержня постепенно уменьшается, и при достижении некоторой длины остаток стержня становится непригодным для дальнейшего использования из-за невозможности его надежного закрепления, что ведет к нерациональному использованию материала катода.

Задачами, на решение которых направлено предлагаемое изобретение, являются: повышение производительности процесса центробежного распыления металлических заготовок, увеличение ресурса работы электродов плазмотрона и возможность получения плазменных струй с различной формой и температурой.

Поставленные задачи достигаются тем, что применяется плазмотрон, имеющий корпус, в котором соосно установлены изолированные друг от друга водоохлаждаемые электроды - анод и катод, между которыми располагается узел ввода плазмообразующего газа, отличающийся тем, что проточная часть анода выполнена в виде канала переменного поперечного сечения, образованного тремя соосными цилиндрами, которые сопряжены между собой усеченными конусами с углами при вершинах α=30…60° и β=30…60°, конусы обращены своими верхними основаниями к центральному цилиндру с диаметром d, диаметр выходного цилиндра D=(1,35…1,5)d, его длина L≥0,02D2; катод представляет собой медную водоохлаждаемую обойму с тугоплавкой вставкой и имеет на конце форму усеченного конуса, который располагается в конусном сужении канала анода; угол при вершине конуса катода γ=70…90°; узел ввода плазмообразующего газа представляет собой изоляционную втулку с внутренним диаметром dв, вдоль оси которой располагаются ряды отверстий, каждый ряд содержит не менее шести отверстий, распределенных равномерно по окружности, при этом отверстия в рядах располагаются так, что их оси скрещиваются с продольной осью плазмотрона под углом δ=20-90°, а расстояние между осями отверстий и продольной осью плазмотрона 0≤r≤dв/2.

Вследствие газодинамических и тепловых процессов, происходящих внутри канала анода указанной геометрии, замыкание анодного пятна дуги происходит преимущественно на поверхности выходного цилиндра анода во всем рабочем диапазоне токов. При этом под действием газодинамических и электромагнитных сил анодное пятно дуги непрерывно перемещается по поверхности выходного цилиндра. Этот участок имеет сравнительно большую площадь поверхности, по которой происходит распределение тепла, выделяющегося в анодном пятне дуги, чем достигается высокая стойкость анода при токах до 2000 А.

После возбуждения дуги в межэлектродном зазоре дуговой шнур вытягивается вдоль канала анода и удерживается на его оси потоком плазмообразующего газа. Поток холодного плазмообразующего газа проходит через межэлектродный зазор и движется вдоль центрального цилиндра анода, предотвращая замыкание дуги на его стенку. Движущийся вдоль по каналу газ прогревается, расширяется, и замыкание дуги происходит на выходном цилиндре. Такой характер горения дуги обеспечивает стабильность ее средней длины, равномерный прогрев плазмообразующего газа по оси и по периферии канала и равномерное распределение температуры по сечению плазменной струи во всем рабочем диапазоне. При этом дуга имеет слабовыраженную восходящую вольт-амперную характеристику.

Катодное пятно дуги удерживается потоком газа на торце тугоплавкой вставки катода. Тепло, выделяющееся в катодном пятне, отводится от тугоплавкой вставки в медную обойму катода, которая непрерывно охлаждается проточной водой. Такая конструкция обеспечивает длительную работу плазмотрона на токах до 2000 А.

Расположение отверстий в изоляционной втулке в несколько рядов способствует более равномерному распределению давления газа по сечению канала анода, по сравнению с однорядным расположением отверстий, что предотвращает одностороннее замыкание дуги на поверхность анода, в результате чего увеличивается ресурс работы электродов и равномерность прогрева газа.

Выполнение катода в форме усеченного конуса дает возможность применять как вихревую, так и аксиальную стабилизацию дуги и их комбинации и получать соответственно короткие расходящиеся или длинные остронаправленные плазменные струи.

Наиболее короткие и широкие плазменные струи реализуются применением изоляционных втулок с тангенциально расположенными отверстиями (δ=90°, r=dв/2). Наиболее вытянутые и узкие струи получаются при δ=20-30°, r=0.

Параметры плазменной струи зависят также от геометрических размеров анода, в особенности от значения диаметра D и длины L выходного цилиндра. При увеличении диаметра D длина плазменной струи уменьшается, а ее диаметр увеличивается; увеличение длины L уменьшает среднемассовую температуру плазменной струи, в то же время струя становится более сконцентрированной, с меньшим углом расхождения.

Изменение геометрических размеров не влияет на стабильность работы и стойкость электродов, если выполнены указанные ранее условия: D=(1,35…1,5)d, α=30…60°, β=30…60°, L≥0,02D2, γ=70…90°, δ=20-90°, 0≤r≤dв/2.

Технический результат изобретения заключается в увеличении рабочего тока плазмотрона до 2000 А, что значительно повышает производительность процесса центробежного распыления металлических заготовок, а также в увеличении ресурса работы электродов плазмотрона в среднем до 150 ч и в возможности получения плазменных струй с различной формой и температурой.

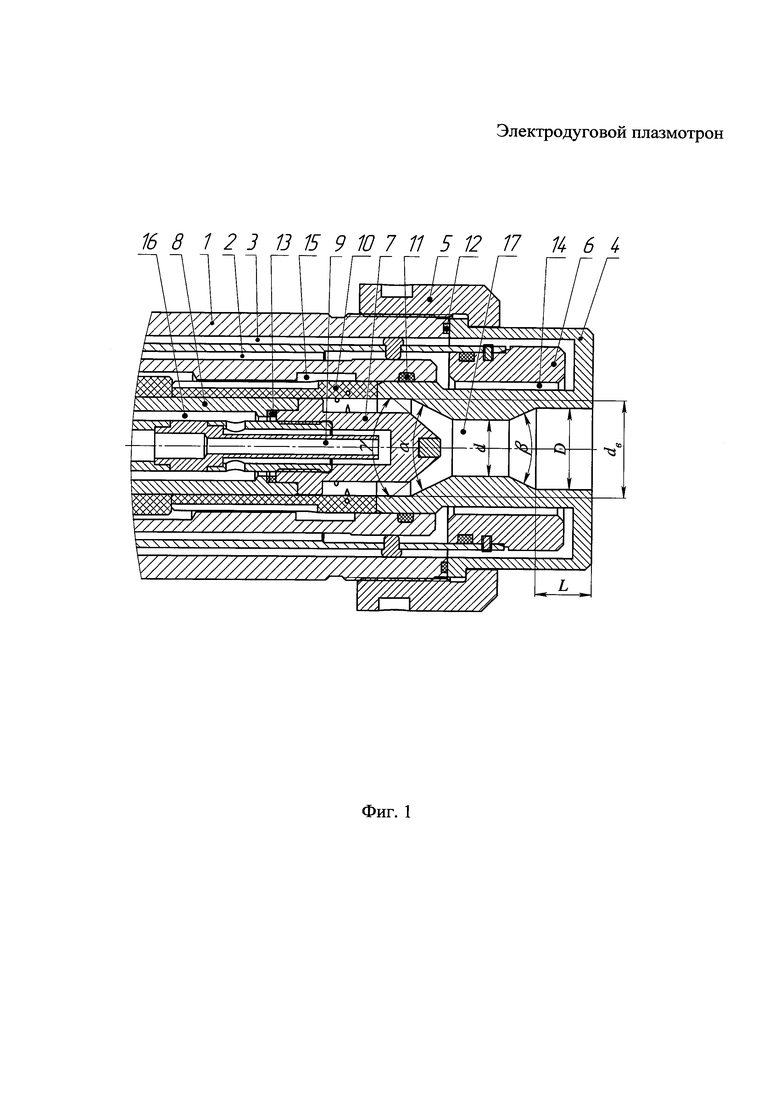

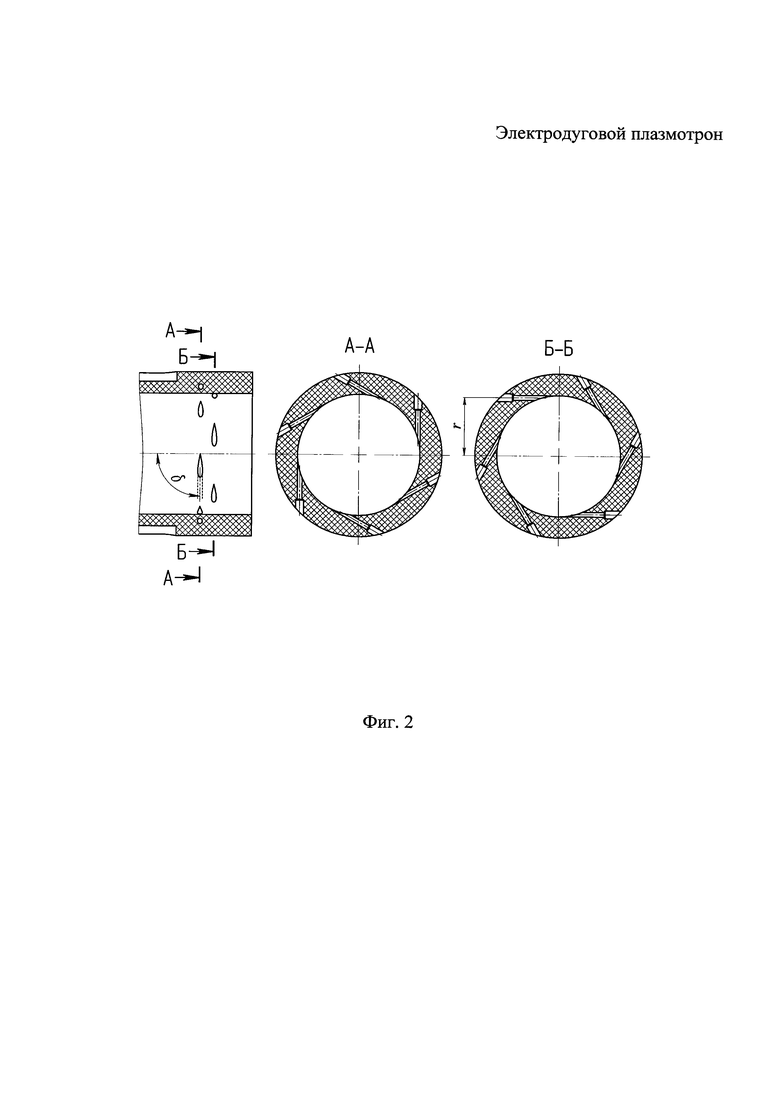

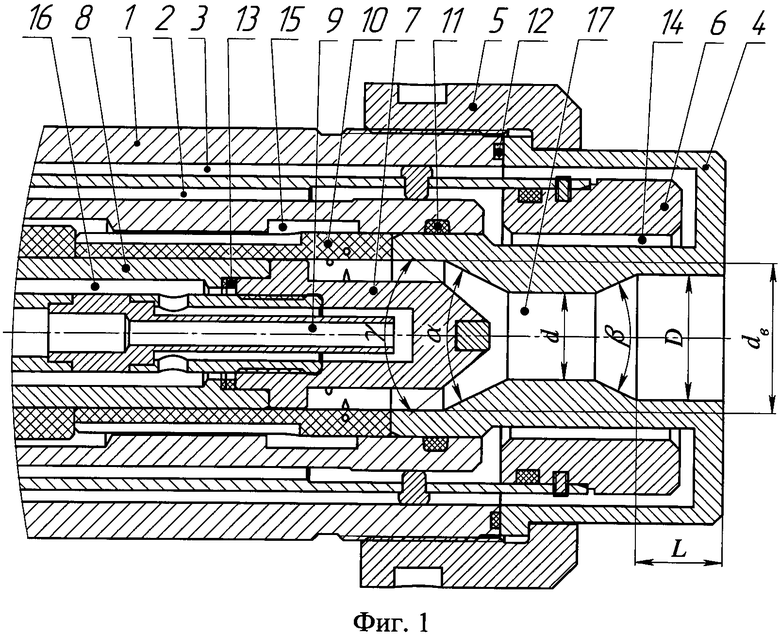

Изобретение поясняется чертежами. На фиг. 1 представлен разрез рабочей части плазмотрона, на фиг. 2 показан вариант исполнения изоляционной втулки с двумя рядами тангенциально расположенных отверстий (δ=90°, r=dв/2).

Плазмотрон содержит охлаждаемый корпус 1 (фиг. 1) с рубашками охлаждения 2 и 3, анод 4, накидную гайку 5, обтекатель 6, катод 7, катододержатель 8 с трубкой 9, изоляционную втулку 10 (фиг. 1, фиг. 2), уплотнительные кольца 11, 12 и 13.

Анод 4 устанавливается в посадочное отверстие корпуса 1 и прижимается к корпусу с помощью накидной гайки 5, герметичность соединения обеспечивается уплотнительными кольцами 11 и 12. Обтекатель 6 служит для образования рубашки охлаждения 14 на внутренней стенке анода 4. Во внутренней части корпуса 1 имеется канавка 15, через которую плазмообразующий газ поступает в отверстия изоляционной втулки 10. Катод 7, герметично соединен с катододержателем 8 и установлен соосно с анодом 4; герметичность обеспечивается уплотнительным кольцом 13. Для подачи охлаждающей воды на обойму катода 7 служит трубка 9.

Плазмотрон работает следующим образом.

Включается подача охлаждающей воды на анод 4 и катод 7. Через рубашку охлаждения 2 корпуса 1 вода поступает в рубашку охлаждения 14 анода 4 и отводится обратно через рубашку охлаждения 3 корпуса 1. Через трубку 9 вода поступает на внутреннюю стенку обоймы катода 7 и отводится обратно через полость 16 в катододержателе 8.

Включается подача плазмообразующего газа. Газ поступает в канавку 15 корпуса 1, откуда попадает в отверстия изоляционной втулки 10 и затем в электродуговую камеру 17, образованную пространством между катодом 7 и анодом 4. Газ движется непрерывно вдоль по каналу анода 4.

На электроды - анод 4 и катод 7 - подается напряжение от источника питания (прямая полярность). С помощью осциллятора производится пробой промежутка между катодом 7 и анодом 4 (межэлектродный зазор), в результате чего образуется электропроводящий канал в среде плазмообразующего газа, и под действием приложенного напряжения возбуждается электрическая дуга. В потоке плазмообразующего газа дуга вытягивается вдоль канала анода 4 и удерживается на его оси. Катодное пятно дуги удерживается потоком газа на торце тугоплавкой вставки катода 7. Анодное пятно непрерывно перемещается по поверхности выходного цилиндра анода 4. Процесс горения дуги продолжается до тех пор, пока не будет прекращена подача напряжения на электроды. Проходящий через электрическую дугу газ прогревается и превращается в низкотемпературную плазму, выходящую из канала анода 4 в виде плазменной струи.

Испытания опытного образца проводились в составе установки центробежного распыления ГРАНУЛА 2500 на ПАО «Электромеханика» (г. Ржев).

Пример 1. В первом цикле испытаний проводилось распыление 10-и заготовок из жаропрочного никелевого сплава диаметром 80 мм, длиной 700 мм при непрерывной работе плазмотрона. Для испытаний был изготовлен анод с d=18 мм, D=26 мм, L=22 мм, α=52°, β=40°, катод с γ=90° и изоляционная втулка с dв=35 мм с двумя рядами по 6 тангенциально расположенных отверстий (δ=90°, r=dв/2). Ток дуги в процессе плавки был равен I=2000 А, напряжение U=70 В, скорость вращения заготовки n=24000 об/мин.

Пример 2. Второй цикл заключался в распылении 20-и заготовок из титана марки ВТ 1-0 диаметром 58 мм, длиной 700 мм. При испытании использовался анод с d=19 мм, D=28 мм, L=25 мм, α=52°, β=60°, катод с γ=90° и изоляционная втулка с dв=35 мм с двумя рядами по 8 отверстий при δ=45°, r=0. Ток на дуге I=1300 А, напряжение U=62 В, скорость вращения заготовки n=33000 об/мин.

Испытания показали стабильность работы плазмотрона на указанных режимах в течение всего цикла плавки и высокую производительность распыления: ~2 кг/мин для жаропрочного никелевого сплава при I=2000 А и ~0,9 кг/мин для титана при I=1300 А. При визуальном осмотре электродов следов эрозии на их рабочих поверхностях обнаружено не было.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| СПОСОБ ЭКОНОМИЧНОГО ПЛАЗМЕННОГО СВЕРХЗВУКОВОГО НАПЫЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2361964C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2039613C1 |

| ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2366122C1 |

| Сопло плазмотрона | 1989 |

|

SU1710248A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

Изобретение относится к области плазменной техники. Предложен электродуговой плазмотрон. Электродуговой плазмотрон содержит корпус, в котором соосно установлены анод, катод и изоляционная втулка с отверстиями. Проточная часть анода выполнена в виде канала переменного поперечного сечения, образованного тремя соосными цилиндрами, которые сопряжены между собой усеченными конусами. Конусы обращены своими верхними основаниями к центральному цилиндру. Катод представляет собой медную водоохлаждаемую обойму с тугоплавкой вставкой и имеет на конце форму усеченного конуса. Отверстия в изоляционной втулке располагаются в несколько рядов, каждый из которых содержит не менее шести отверстий, распределенных равномерно по окружности. Отверстия располагаются так, что их оси скрещиваются с продольной осью плазмотрона. Техническим результатом является увеличение рабочего тока плазмотрона до 2000А, повышение производительности процесса распыления, повышенный ресурс работы электродов и возможность получения плазменных струй с различной формой и температурой. 2 ил., 2 пр.

Электродуговой плазмотрон, имеющий корпус, в котором соосно установлены изолированные друг от друга водоохлаждаемые электроды - анод и катод, между которыми располагается узел ввода плазмообразующего газа, отличающийся тем, что проточная часть анода выполнена в виде канала переменного поперечного сечения, образованного тремя соосными цилиндрами, которые сопряжены между собой усеченными конусами с углами при вершинах α=30…60° и β=30…60°, конусы обращены своими верхними основаниями к центральному цилиндру с диаметром d, диаметр выходного цилиндра D=(1,35…1,5)d, его длина L≥0,02D2; катод представляет собой медную водоохлаждаемую обойму с тугоплавкой вставкой и имеет на конце форму усеченного конуса, который располагается в конусном сужении канала анода; угол при вершине конуса катода γ=70…90°; узел ввода плазмообразующего газа представляет собой изоляционную втулку с внутренним диаметром dв, вдоль оси которой располагаются ряды отверстий, каждый ряд содержит не менее шести отверстий, распределенных равномерно по окружности, при этом отверстия в рядах располагаются так, что их оси скрещиваются с продольной осью плазмотрона под углом δ=20-90°, а расстояние между осями отверстий и продольной осью плазмотрона 0≤r≤dв/2.

| ПЛАЗМОТРОН | 2008 |

|

RU2350052C1 |

| RU 2071189 C1, 27.12.1996 | |||

| US 6156993 A, 05.12.2000 | |||

| US 4741286 A, 05.03.1988. | |||

Авторы

Даты

2017-03-28—Публикация

2016-02-15—Подача