Изобретение относится к области металлургии, а именно к технологиям получения металлических порошков и гранул, которые могут применяться в порошковом (гранульном) и аддитивном производствах.

Из уровня техники известен способ получения сферических порошков, включающий вращение цилиндрической заготовки вокруг горизонтальной оси, оплавление торца заготовки плазменной струей дугового плазмотрона, выходящей из соплового канала с прямоугольным профилем, с обеспечением распыления расплавленных частиц под действием центробежных сил и затвердевания частиц при полете в газовой среде, с формированием на торце заготовки вогнутой полости, диаметр которой равен диаметру заготовки, а глубина - 0,1-0,35 диаметра заготовки, путем изменения расхода газа через плазмотрон и перемещения плазмотрона относительно оси вращения заготовки, а распыление расплавленных частиц осуществляют по конической поверхности, образованной касательной к криволинейной поверхности вогнутой полости (RU 2361698 С1, 20.07.2009).

Недостатком данного способа является прямоугольный профиль соплового канала, что приводит к отрыву газа от его стенки и образованию зоны обратных потоков газа, что, в свою очередь, в процессе плазменной плавки способствует эрозии сопла и таким образом способствует попаданию его материала (меди) в получаемые порошки и гранулы.

Наиболее близким по технической сущности аналогом является способ производства гранул жаропрочных сплавов, включающий вращение заготовки и оплавление ее торца струей плазмы, получаемой ионизацией газа с помощью плазмотрона с получением гранул жаропрочных сплавов путем кристаллизации капель расплава в среде инертного газа или в смеси инертных газов. Плазмотрон устанавливают с эксцентриситетом его оси относительно оси вращения заготовки с обеспечением равномерного и полного прогрева торца заготовки и образованием тороидального «венца» на кромке заготовки, от которого под действием центробежных сил отрываются капли расплава и кристаллизуются в виде гранул примерно одинакового размера (RU 2468891 С1, 10.12.2012).

Поскольку данный способ не предусматривает поддержание определенного зазора (расстояния) между торцом заготовки и соплом плазмотрона, эффективность и надежность процесса плазменной плавки снижается. С одной стороны, с увеличением расстояния между торцами заготовки и сопла плазмотрона снижается коэффициент полезного действия (КПД) процесса из-за того, что часть энергии плазменной струи рассеивается, а не идет на плавление заготовки и перегрев жидкого металла. С другой стороны, уменьшение расстояния между торцом заготовки и сопла плазмотрона до менее 10 мм приводит к возникновению отраженного обратного движения плазменной струи с частицами металла в сторону сопла, которые, попадая на катод, ухудшают его эмиссионные характеристики. Также отраженное обратное движение плазменной струи вызывает усиленную эрозию сопла плазмотрона из-за возникновения критических тепловых нагрузок.

В способе-прототипе не регламентируется геометрия профиля дугового канала сопла плазмотрона и, соответственно, отсутствует контроль диаметра газо-плазменной струи на торце заготовки, необходимого для ее полного расплавления. Также геометрия профиля дугового канала сопла плазмотрона значительно влияет на устойчивость газоструйного потока плазмы. В процессе же неустойчивого горения дуги за счет эрозии корпуса сопла плазмотрона, которые в современной промышленности изготавливаются из меди, велика вероятность попадания частиц меди в массу порошка, что ухудшает качество получаемых порошков и гранул.

В целом общим недостатком известных способов является невозможность получить высокий процент мелкодисперсных порошков (гранул), в частности крупностью менее 100 мкм, широко востребованных при производстве изделий методом гранульной металлургии и изделий, изготавливаемых методами селективного лазерного сплавления, из-за отсутствия условий для поддержания стабильного теплового баланса в области распыления.

Техническим результатом предложенного изобретения является повышение однородности гранулометрического состава, уменьшение крупности частиц, а также повышение их качества за счет исключения загрязнения частицами материала корпуса сопла (меди).

Для достижения технического результата предложен способ получения металлических порошков или гранул, включающий вращение заготовки, оплавление ее торца струей плазмы, получаемой ионизацией газа с помощью плазмотрона, установленного с эксцентриситетом его оси относительно оси вращения заготовки, при этом используют плазмотрон, сопло которого имеет угол раскрытия конуса от 11° до 50° и диаметр среза от 0,1 до 0,97 диаметра заготовки, причем внутри сопла расположена коническая втулка из тугоплавкого металла, оплавление торца вращающейся заготовки осуществляют при частоте ее вращения от 10000 до 32000 об/мин струей плазмы, образующейся при подведении к плазмотрону мощности от 70 до 140 кВт, в процессе оплавления расстояние между торцом заготовки и торцом сопла плазмотрона поддерживают в диапазоне от 10 до 35 мм.

На внешней поверхности втулки из тугоплавкого металла могут быть расположены насечки, обеспечивающие механическое сцепление с корпусом сопла плазмотрона.

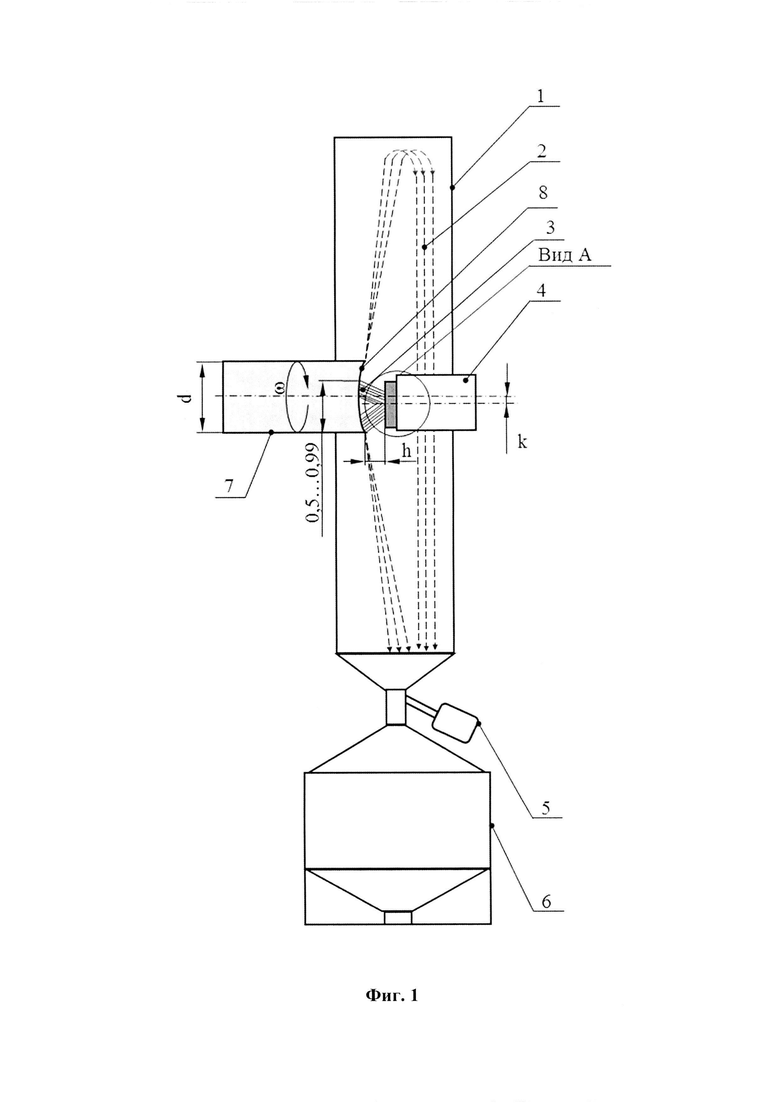

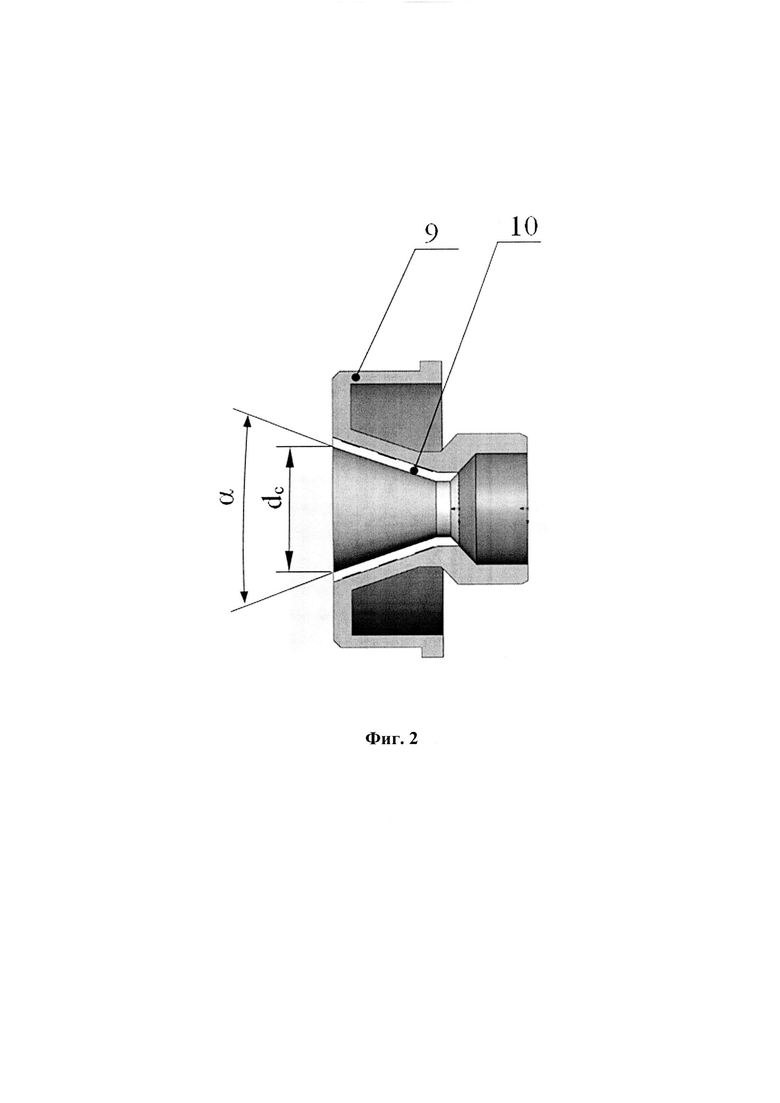

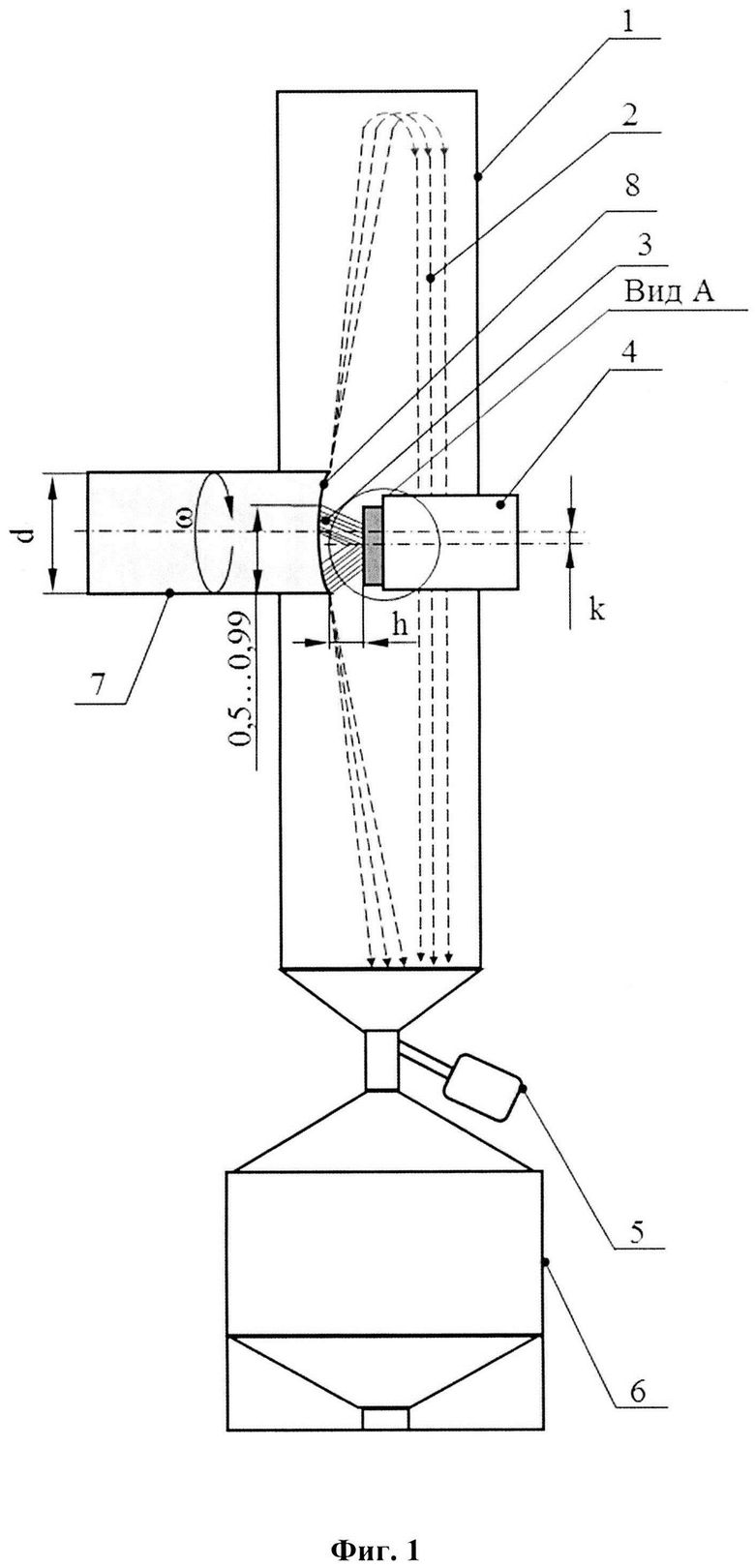

Принципиальная схема центробежного распыления металлических порошков предлагаемым способом приведена на фиг. 1. На фиг. 2 изображено сопло плазмотрона (вид А). На фигурах отмечены следующие элементы:

1 - камера распыления,

2 - получаемые сферические частицы (гранулы или порошки),

3 - струя плазмы,

4 - плазмотрон,

5 - пробоотборник,

6 - бункер,

7 - расплавляемая заготовка,

8 - кратер заготовки,

9 - биметаллическое сопло плазмотрона,

10 - коническая втулка из тугоплавкого металла,

h - расстояние между соплом плазмотрона и заготовкой (кратером заготовки),

d - диаметр заготовки,

со - направление вращения заготовки,

а - угол раскрытия конического канала сопла плазмотрона,

к - эксцентриситет между осями заготовки и плазмотрона,

dc - диаметр среза сопла. Предлагаемый способ осуществляется следующим образом. Заготовке 7 диаметром d, расположенной с эксцентриситетом к ее оси относительно оси плазмотрона, придается вращение со в камере распыления 1, заполненной смесью инертных газов. Из плазмотрона 4 с установленным, в отличие от прототипа, соплом 9 с конической втулкой 10 из тугоплавкого металла и углом раскрытия конического канала а от 11,0 до 50° выдувается поток ионизированной газовой смеси 3. Заготовка подводится к соплу плазмотрона с диаметром среза dc, составляющим от 0,1 до 0,97 диаметра заготовки, на расстояние h от 10 до 35 мм, происходит ее подплавление. Жидкая ванна по спиралям движется по образующемуся кратеру 8, и под действием центробежных сил капли расплава отрываются от края кратера 8 и кристаллизуются в виде сферических частиц 2.

В процессе плазменной плавки полученные сферические частицы 2 попадают из камеры распыления 1 в бункер бив пробоотборник 5.

Ввиду значительно более низкой теплопроводности тугоплавких металлов (если для меди  при t « 927°С составляет 327 Вт/м*К, то, например, для ниобия

при t « 927°С составляет 327 Вт/м*К, то, например, для ниобия  при t « 1827°С составляет ≈91 Вт/м*К) разность температур между газовой смесью и стенкой тугоплавкой втулки будет минимизирована, а тепловые потери в водяное охлаждение биметаллического сопла будут снижены ~ на 20-30% по сравнению с применением медного сопла без тугоплавкой втулки.

при t « 1827°С составляет ≈91 Вт/м*К) разность температур между газовой смесью и стенкой тугоплавкой втулки будет минимизирована, а тепловые потери в водяное охлаждение биметаллического сопла будут снижены ~ на 20-30% по сравнению с применением медного сопла без тугоплавкой втулки.

Таким образом, применение сопла 9 с втулкой 10 из тугоплавкого металла приводит к увеличению теплосодержания истекающей из газоразрядной камеры плазмотрона 4 струи плазмы 3 ~ на 20-30%, увеличивая тепловой КПД плазмотрона и производительность установки плазменного распыления. Перегрев жидкой пленки распыляемого материала, возникающей на торце заготовки, приводит к уменьшению поверхностного натяжения расплава, что способствует уменьшению крупности (диаметра) получаемых частиц.

Предлагаемый профиль сопла плазмотрона и величина зазора между распыляемой заготовкой и плазмотроном за счет стабилизации теплового баланса в области распыления и исключения образования наростов на торце заготовки обеспечивают повышение однородности гранулометрического состава и уменьшают крупность частиц при неизменности других условий.

Использование сопла плазмотрона с углом раскрытия конического канала а от 11,0 до 50° и диаметром среза dc от 0,1 до 0,97 диаметра заготовки создает факел плазменной струи на торце расплавляемой заготовки размером 0,5-0,99 от ее диаметра d, в то время как цилиндрический профиль соплового канала не позволяет в процессе плавки регулировать диаметр факела плазмы на заготовке. При вращении заготовки происходит полное расплавление ее торца и формирование профиля кратера заготовки, с краев которого под действием центробежных сил отрываются капли расплава и кристаллизуются в виде сферических частиц. Размер факела на торце заготовки в процессе плазменного распыления регулируют за счет поддержания зазора (расстояния) h между торцом заготовки и сопла плазмотрона от 10 до 35 мм.

Диаметр факела плазмы менее 0,5 диаметра заготовки при вращении не покрывает и не расплавляет полностью ее торец, в результате чего из-за температурных перепадов края кратера начинают разрушаться (крошиться), что приводит к неоднородности гранулометрического состава или, в крайнем случае, к образованию нерасплавленных частиц неправильной формы.

Выставление эксцентриситета оси плазмотрона относительно оси вращающейся заготовки при диаметре факела плазмы более 0,99 от ее диаметра приведет к рассеиванию части плазменной струи за пределами поверхности заготовки, из-за чего не будет происходить формирование симметричной лунки (с максимальной глубиной в центре) небольшой глубины, что приведет к искажению геометрии торца заготовки и в результате - к ее вибрации и нарушению процесса распыления.

Зазор h между торцом сопла плазмотрона и распыляемой заготовкой поддерживается либо визуально оператором, либо с помощью автоматической системы поддержания зазора, обрабатывающей сигнал видеокамеры. Программируемый логический контроллер, определяя положение торца заготовки и контролируя область свечения факела плазменной дуги, поддерживает зазор, регулируя скорость перемещения толкателя заготовки (на чертеже не показан).

Зазор менее 10 мм не позволяет создать необходимый для полного проплавления диаметр факела плазмы на торце даже при значительных углах раскрытия конуса сопла плазмотрона. Кроме того, возникают значительные отраженные тепловые и газо-порошковые потоки, что может привести к выгоранию и деформации сопла, а также к повреждению катода. Также существуют сложности поддержания столь малого расстояния как в ручном, так и в автоматическом режимах из-за динамичности процесса, поскольку есть вероятность столкновения заготовки и плазмотрона.

Зазор более 35 мм приводит к значительному рассеянию теплового потока от плазмотрона к заготовке, деформации формы факела плазменной струи и, как следствие, значительному снижению производительности или полному прекращению процесса распыления.

Конический профиль соплового канала с углом раскрытия менее 11° может приводить к шунтированию плазменной дуги и нарушению стабильности ее горения, а также практически не дает возможность корректировать форму факела струи величиной зазора между торцом заготовки и сопла плазмотрона.

При коническом профиле соплового канала с углом раскрытия более 50° факел плазменной дуги будет слишком расфокусирован, в результате чего в центральной зоне факела возможно возникновение зоны с пониженным тепловым содержанием, что приведет к некачественному (неполному) расплавлению торца заготовки, а также к излишнему снижению среднемассовых температур плазмы, что может существенно снизить производительность и привести к получению не полностью проплавленных частиц порошка.

Диаметр плазменной струи зависит, в частности, от диаметра среза сопла dc. Для реализации на торце расплавляемой заготовки факела плазменной струи размером 0,5-0,99 от диаметра заготовки d, согласно проведенным расчетам, диаметр среза сопла dc должен находиться в интервале от 0,1 до 0,97 от диаметра d распыляемой заготовки.

При диаметре среза сопла dc более 0,97 диаметра заготовки не удается даже при минимальном зазоре 10 мм и угле раскрытия 11° создать диаметр факела плазменной струи размером 0,99 от ее диаметра d и менее.

При диаметре среза сопла dc менее 0,1 диаметра заготовки не удается создать на торце заготовки плотный однородный факел плазменной струи, позволяющий однородно расплавлять торец заготовки.

Таким образом, выбранный диапазон величины зазора и предлагаемая геометрия дугового канала сопла плазмотрона обеспечивают стабильность теплового баланса в области распыления, постоянную толщину пленки расплава на торце заготовки и, как следствие, стабильный однородный прогнозируемый гранулометрический состав получаемых частиц.

При угле раскрытия конического профиля соплового канала от 11 до 50° статическая температура газа в сопле изменяется лишь незначительно из-за одновременного действия двух факторов - нагрева газа дугой и падения статической температуры за счет ускорения газа. Значительная часть подводимой к плазмотрону мощности (около 60%) расходуется на ту часть дуги, которая горит в сверхзвуковой части сопла. Температура изоэнтропийного торможения газа при этом непрерывно растет вдоль сопла. Прианодная "ножка" дуги отсутствует, а замыкание дуги на анод носит диффузный характер, т.е. разряд равномерно распределен по всей поверхности анода. Такой характер замыкания дуги на анод обеспечивается тем, что она горит в плазме. В итоге это способствует полному проплавлению торца заготовки, уменьшению крупности частиц, повышению их однородности и препятствует отрыву частиц неправильной и грубой формы с края заготовки.

Традиционно в установках плазменной плавки и центробежного распыления используются заготовки диаметром от 40 до 120 мм, при этом практически всегда установка создается под конкретный диаметр распыляемых заготовок с небольшими отклонениями от номинального размера, обычно в пределах ±2 мм. Нижний размер диаметра 40 мм определяется производительностью, которая зависит от диаметра заготовки, а верхний диаметр 120 мм ограничивается габаритами установки и возникновением сложности с получением частоты вращения заготовки более 15000-20000 об/мин, что в конечном счете сказывается на крупности частиц.

При использовании заготовок с указанным диаметром (50-80 мм) для обеспечения стабильности теплового баланса для получения высокого содержания мелкодисперсных порошков и гранул крупностью менее 100 мкм в массе получаемых частиц были выбраны оптимальные параметры плазменной плавки и центробежного распыления:

- подводимая к плазмотрону мощность от 70 до 140 кВт;

- частота вращения заготовки от 10000 об/мин до 32000 об/мин. Указанная мощность обеспечивается путем задания на плазмотроне тока от 800 до 2000 А и напряжения от 40 до 100 В.

Подводимая к плазмотрону мощность менее 70 кВт не обеспечивает требуемого теплового потока, необходимого для полного расплавления торца заготовки и перегрева образующейся пленки для снижения ее вязкости при получении мелкодисперсных порошков (гранул), что приводит к повышению крупности получаемых частиц и к резкому снижению производительности процесса. В то же время при превышении подаваемой мощности более 140 кВт с торца заготовки начинает стекать жидкий металл, который застывает в виде наплывов. Это приводит к нарушению геометрии заготовки и разбалансировке ее вращения, что чревато поломкой узла ее вращения.

Подводимая к плазмотрону мощность указанных значений обеспечивается путем задания тока плазменной плавки в диапазоне от 800 до 2000 А, при котором устанавливается напряжение от 40 до 100 В.

Экспериментально определено, что при вращении заготовки со скоростью менее 10000 об/мин содержание мелкодисперсных частиц в получаемом порошке оказывается недостаточным для его применения в современном порошковом (гранульном) производстве и при изготовлении деталей методом селективного лазерного сплавления, поскольку приводит к низкому выходу годного и резкому удорожанию конечной продукции.

При превышении скорости вращения распыляемой заготовки более 32000 об/мин происходит существенное измельчение массы порошка и получение значительного количества частиц менее 10-15 мкм, которые из-за развитой поверхности начинают слипаться и комковаться вследствие сил межмолекулярного взаимодействия, что приводит к образованию агломератов. Адгезия частиц между собой обусловлена силами, различными по своей природе: молекулярными, капиллярными, электрическими и кулоновскими. Адгезия возникает в результате сильного развития поверхности у высокодисперсных и мелких фракций и оказывает негативное влияние на технологические свойства порошков - снижает текучесть, сыпучесть и насыпную плотность, что требует дополнительной операции по их удалению, повышает трудоемкость и снижает выход годного из-за удаления частиц менее 10-15 мкм.

Использование плазмотрона с соплом, внутри которого расположена коническая втулка из тугоплавкого металла, исключает загрязнение получаемых частиц материалом корпуса сопла (меди).

Стойкость и прочность конструкции сопла можно повысить благодаря наличию на конической втулке насечек, обеспечивающих образование механического сцепления втулки с коническим гнездом корпуса сопла и повышение площади их контакта, благодаря чему, помимо непосредственно более высокой прочности сцепления, обеспечивается более эффективный отвод тепла от втулки из тугоплавкого металла через медный корпус сопла.

Примеры осуществления.

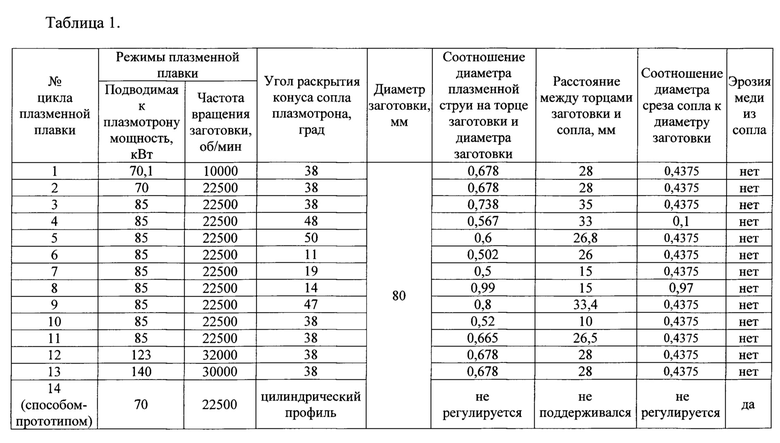

На плазмотроне постоянного тока дугового типа независимого действия проводили распыление заготовок из стали 20Х23Н19 диаметром 80 мм.

Плазмотрон устанавливали с эксцентриситетом его оси относительно оси вращения заготовки.

В качестве сопел были использованы биметаллические сопла с ниобиевой втулкой с углом раскрытия конуса от 11 до 50°. Каждое биметаллическое сопло было изготовлено путем горячего изостатического прессования заготовок медного корпуса сопла с коническим гнездом и вставленной в нее заготовки термостойкой конической втулки из ниобия. На внешней поверхности заготовки втулки предварительно были выточены насечки в виде кольцевых углублений.

Тринадцать циклов плазменного распыления было проведено в соответствии с предлагаемым способом и один цикл в соответствии со способом-прототипом.

Параметры плазменной плавки приведены в таблице 1.

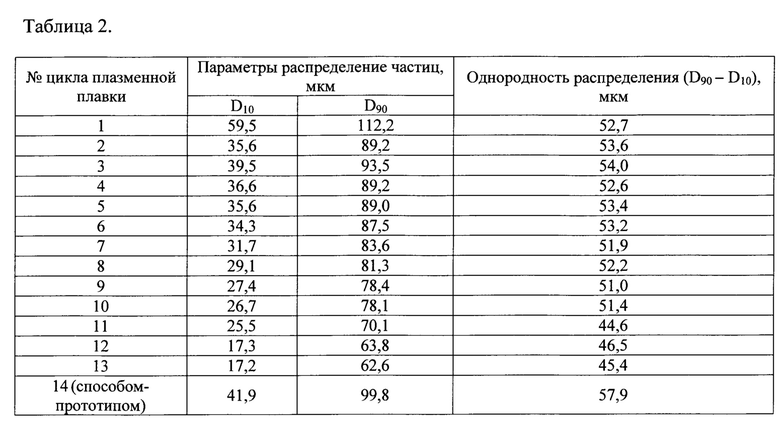

Оценку гранулометрического состава осуществляли по ГОСТ Р 8.896-2015.

Однородность гранулометрического определяли по разности между параметрами D10 и D90, где:

D10 - диаметр, который не превышают 10 масс. % частиц получаемого порошка;

D90 - диаметр, который не превышают 90 масс. % частиц получаемого порошка.

Чем меньше разность между указанными величинами, тем более узким гранулометрическим составом обладает порошковая композиция.

Уменьшение крупности частиц оценивали по параметру D90, связанному с выходом годного по требуемой фракции.

Исследование порошков на наличие меди (материала корпуса сопла плазмотрона) проводили по следующей методике: от каждой плавки производили отбор шести проб суммарной массой 12 г (по 2 г каждая), которые исследовались под микроскопом на наличие медных включений.

Характеристики полученных порошков приведены в таблице 2.

Как показали полученные данные, на всех циклах в соответствии с предлагаемым способом однородность получаемого гранулометрического состава оказалась выше (разница D90 - Djo меньше на 3,6-13,3 мкм, чем у порошка, полученного способом-прототипом).

Во всех порошках, изготовленных предлагаемым способом (циклы №№1-13), не было обнаружено содержания вредной примеси меди, в то время как в пробах порошка, изготовленного способом-прототипом (цикл №14), было обнаружено 2 частицы меди.

Также из таблицы 2 видно, что при одинаковой частоте вращения заготовки 22500 об/мин (циклы №№2-11 и 14 (способ-прототип)), предлагаемый способ обеспечил получение порошков меньшей крупностью во всех примерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| Центробежный струйно-плазменный способ получения порошков металлов и сплавов | 2019 |

|

RU2722317C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2468891C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

Изобретение относится к области металлургии, порошковой металлургии и к аддитивному производству. Заготовку 7 вращают с частотой 10000-32000 об/мин и оплавляют её торец струей плазмы 3, получаемой ионизацией газа с помощью плазмотрона 4, установленного с эксцентриситетом k его оси относительно оси вращения заготовки 7, при подведении к плазмотрону 4 мощности от 70 до 140 кВт. Сопло плазмотрона 4 имеет угол раскрытия конуса от 11° до 50° и диаметр среза от 0,1 до 0,97 диаметра d заготовки. Внутри сопла расположена коническая втулка из тугоплавкого металла. В процессе оплавления поддерживают расстояние h между торцом заготовки и торцом сопла плазмотрона 4 в диапазоне от 10 до 35 мм. На внешней поверхности втулки из тугоплавкого металла расположены насечки, обеспечивающие механическое сцепление с корпусом сопла плазмотрона 4. Повышается однородность гранулометрического состава полученных металлических порошков или гранул и их качество за счет исключения загрязнения частицами меди, являющейся материалом корпуса сопла, уменьшается крупность частиц. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения металлических порошков или гранул, включающий вращение заготовки, оплавление ее торца струей плазмы, получаемой ионизацией газа с помощью плазмотрона, установленного с эксцентриситетом его оси относительно оси вращения заготовки, отличающийся тем, что используют плазмотрон, сопло которого имеет угол раскрытия конуса от 11° до 50° и диаметр среза от 0,1 до 0,97 диаметра заготовки, причем внутри сопла расположена коническая втулка из тугоплавкого металла, оплавление торца вращающейся заготовки осуществляют при частоте ее вращения от 10000 до 32000 об/мин струей плазмы, образующейся при подведении к плазмотрону мощности от 70 до 140 кВт, в процессе оплавления расстояние между торцом заготовки и торцом сопла плазмотрона поддерживают в диапазоне от 10 до 35 мм.

2. Способ по п. 1, отличающийся тем, что на внешней поверхности втулки из тугоплавкого металла расположены насечки, обеспечивающие механическое сцепление с корпусом сопла плазмотрона.

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2468891C1 |

| Устройство для получения гранул | 1977 |

|

SU933122A1 |

| SU 1106093 А1, 27.05.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОШКОВ И ГРАНУЛ | 2008 |

|

RU2361698C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| ARIO SUNAR BASKORO et al., Review on Plasma Atomizer Technology for Metal Powder, MATEC Web of Conferences, 2019, v | |||

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

Авторы

Даты

2021-12-01—Публикация

2020-11-18—Подача