Изобретение относится к области плазмотронной техники и может быть использовано во всех отраслях промышленности, в которых применяются плазмотроны постоянного тока.

Плазмотроны постоянного тока, в частности, входят в состав промышленных установок центробежного распыления, предназначенных для получения гранул никелевых сплавов с размером частиц, составляющим 120-140 мкм, используемых в дальнейшем для изготовления теплонапряженных деталей авиационных и ракетных двигателей, в частности дисков и лопаток турбин различного назначения.

Истекающая из выходного канала сопла-анода плазмотрона высокотемпературная струя смеси газов натекает на плоский торец заготовки, обтекает и нагревает последний до температуры плавления никелевого сплава. Образовавшаяся жидкая пленка металла за счет вращения заготовки распыляется на гранулы необходимого размера.

Известен плазмотрон, содержащий корпус, вольфрамовый катод и соединенное с корпусом сопло-анод, представляющее собой медный стержень с выходным каналом, выполненным из двух сопряженных между собой цилиндрических участков (Патент РФ №2071189, Н05Н 1/26, В32К 10/00, публ. 1996 г.).

Недостатком известного плазмотрона является возможность попадания некоторого количества меди в распыляемый материал (в том числе в получаемый порошок, состоящий из гранул никелевого сплава) ввиду расплавления и испарения элементов, составляющих катод и сопло-анод (вольфрама и меди), при воздействии на них электродугового разряда. Уносимая масса вольфрамового катода и медного сопла-анода попадает на жидкую пленку никелевого сплава, распыляется, а затем кристаллизуется вместе с ней в виде гранул. Если привнесенная в гранулы никелевого сплава незначительная масса вольфрама не ухудшает механических свойств формуемого конечного изделия, поскольку в состав этих сплавов входит, в том числе и вольфрам, то попадание даже незначительного количества меди совершенно недопустимо. В связи с тем, что температура плавления меди ˜ на 400°С меньше, чем температура плавления никелевого сплава, то при формовании изделия из гранул этого сплава расплавленная медь растекается вдоль границ формуемых гранул. При попадании ˜1 г меди в изготавливаемую деталь (например, диск турбины) образуется несколько кубических сантиметров металла, пораженного медными включениями. Этот объем с пониженными прочностными характеристиками в непредсказуемом после формования месте и в непредсказуемые сроки приведет к разрушению теплонапряженной детали двигателя и к катастрофическим последствиям для всего изделия в целом.

Задачей, на решение которой направлено заявленное решение, является создание плазмотрона, конструкция которого, обеспечивая стабильность горения электрической дуги, исключала бы попадание материала сопла-анода, а именно меди, в распыляемый материал, в том числе в получаемый порошок, состоящий из гранул никелевых сплавов.

Задача решается тем, что в плазмотроне, содержащем корпус, вольфрамовый катод и соединенное с корпусом сопло-анод с выходным каналом, выходной канал сопла-анода выполнен коническим, расширяющимся к выходу, с углом наклона образующей конуса к продольной оси сопла-анода в пределах 8÷11°, при этом сопло-анод в зоне выходного канала выполнено биметаллическим в виде соединенных между собой медной стенки и молибденового экрана, толщина которого в поперечном сечении составляет 0,25÷0,4 от толщины медной стенки.

Выполнение выходного канала сопла-анода биметаллическим в виде соединенных между собой медной стенки и молибденового экрана позволяет исключить попадание материала сопла-анода, а именно меди, в распыляемый материал.

Надежное закрепление молибденового экрана на медной стенке сопла-анода обеспечивается методом горячего изостатического прессования.

Выполнение указанной толщины молибденового экрана обеспечивает надежность работы этого экрана в составе выходного канала сопла-анода. При толщине молибденового экрана <0,25 от толщины медной стенки возможны прогары экрана, а при толщине >0,4 температура на границе молибденовый экран - медь достигает температуры плавления меди, что приводит к выбросу всего экрана из медного сопла-анода.

Выполнение выходного канала плазмотрона коническим, расширяющимся к выходу, обеспечивает стабильность горения электрической дуги и ее вытягивание на всю длину конической части сопла-анода, что позволяет достигнуть максимального эффекта в преобразовании электрической энергии разряда в тепловую энергию газовой смеси.

Выполнение угла наклона образующей конического канала к продольной оси сопла-анода в пределах 8÷11° обеспечивает безотрывное от поверхности сопла-анода течение газового потока, что также позволяет избежать локального подплавления молибденового экрана в месте отрыва потока. Кроме того, при угле наклона образующей <8° нарушается стабильность горения, поскольку электрическая дуга будет «запираться» в определенном сечении канала из-за ее шунтирования, а при угле >11° снижается эффективность нагрева газовой смеси из-за возникновения зоны отрыва газового потока.

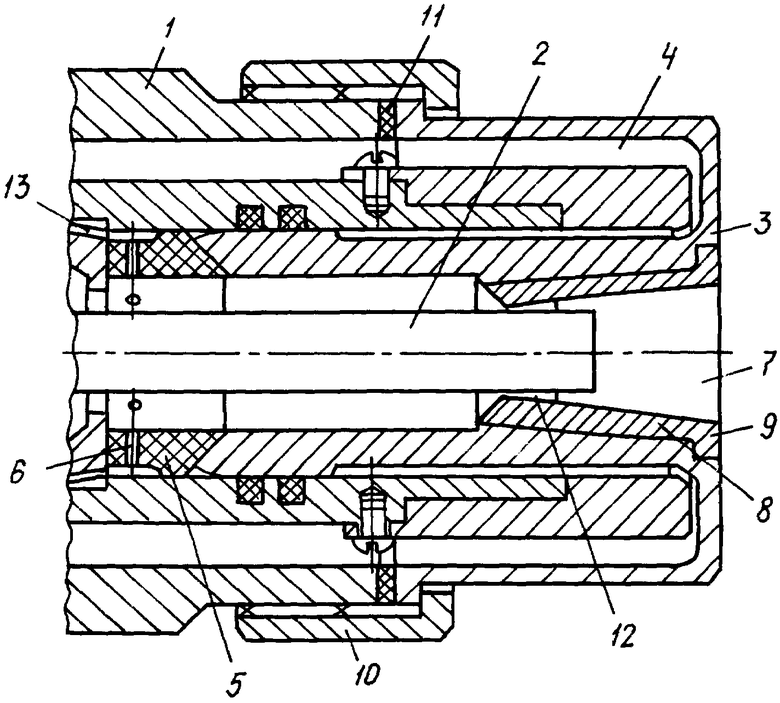

Сущность изобретения поясняется чертежом, на котором изображен продольный разрез плазмотрона.

Плазмотрон содержит корпус 1, установленный в нем водоохлаждаемый вольфрамовый катод 2, соединенное с корпусом 1 сопло-анод 3 сложной геометрической конфигурации с охлаждаемой полостью 4, расположенной между его наружной и внутренней стенками, и фторопластовую втулку 5 с тангенциальными отверстиями 6 для закрутки аргоно-гелиевой смеси, расположенную перед соплом-анодом 3. Внутренняя стенка сопла-анода образует выходной канал 7, имеющий коническую форму с углом наклона образующей конуса к продольной оси сопла в пределах 8÷11°. Угол наклона образующей конуса выбран из соображений выполнения угла раскрытия выходного канала, не допускающим отрыва газового потока от его поверхности, и определен экспериментальным путем.

Сопло-анод 3 в зоне выходного канала 7 выполнено биметаллическим, а именно внутренняя стенка сопла-анода 3 выполнена из соединенных между собой горячим изостатическим прессованием медной стенки 8 и молибденового экрана 9. Сопло-анод 3 соединено с корпусом 1 посредством накидной гайки 10. Герметичность конструкции обеспечивается уплотнениями 11.

Толщина молибденового экрана 9 составляет 0,25÷0,4 от толщины медной стенки 8 и выбрана в результате расчета теплового состояния молибденового экрана 9 при воздействии на него тепловых нагрузок от дугового разряда в пятне контакта ножки дуги и молибденовой стенки (˜90% QΣ) и от высокотемпературного газового потока (˜10% QΣ), где QΣ, - суммарный теплосъем с охлаждаемой поверхности биметаллического сопла-анода в тракт водяного охлаждения этого сопла. Толщины молибденового экрана 9 и медной стенки 8 выбраны в результате решения уравнения теплопроводности с учетом следующих граничных условий:

TWMo < ТплМо = 2898 К;

ТГР Мо-Cu <Тп. проч. Си = 600 К;

где TWMo - температура на поверхности молибденового экрана со стороны газового потока;

ТплМо - температура плавления молибдена;

ТГР Мо-Cu - температура на границе раздела молибдена и меди;

Тп. прочн. Си - температура потери прочности меди;

- температура на внутренней медной стенке биметаллического сопла-анода (омываемой водой).

- температура на внутренней медной стенке биметаллического сопла-анода (омываемой водой).

При несоблюдении хотя бы одного граничного условия предлагаемое изобретение теряет свою работоспособность: при TWMo ≥ TплМо происходит разрушение молибденового экрана, при ТГР Мо-Cu ≥ 600 К экран не может удержаться на внутренней стенке сопла и уносится потоком газовой смеси, при  происходит вскипание воды в тракте охлаждения и сопло-анод разрушается.

происходит вскипание воды в тракте охлаждения и сопло-анод разрушается.

Решение уравнения теплопроводности с такими граничными условиями позволило определить толщину молибденового экрана относительно толщины медной стенки.

Работа устройства осуществляется следующим образом.

В процессе работы плазмотрона между соплом-анодом 3 и катодом 2 подается напряжение постоянного электрического тока. При наличии напряжения в полости 12 между биметаллическим соплом-анодом 3 и катодом 2 возбуждается электрическая дуга. Аргоно-гелиевую смесь подают через тракт подачи газового потока 13 и тангенциальные отверстия 6 фторопластовой втулки 5 для закрутки газового потока. Закрутка газа обеспечивает вращение дугового разряда по внутренней поверхности биметаллического сопла-анода 3 (образующей выходной канал сопла), что уменьшает время контакта «ножки» дуги с молибденовым экраном 9 в какой-либо одной точке поверхности и, следовательно, снижает возможность эрозии молибдена. Столб дугового разряда вытягивается во всю длину конического выходного канала, выполненного с углом раскрытия, не допускающим отрыва газового потока от поверхности этого канала. Электрическая энергия разряда максимально эффективно преобразуется в тепловую энергию газовой смеси. Нагретая до требуемого значения газовая смесь, истекая из биметаллического сопла-анода, натекает на плоский торец распыляемой заготовки. Охлаждение биметаллического сопла-анода 3 осуществляется водой, подаваемой в полость 4.

Экспериментальная отработка конструкции плазмотрона с биметаллическим соплом-анодом с конусным выходным каналом была проведена на базе плазмотрона ПСМ-100 на установке УЦР-4. Для этой отработки было изготовлено биметаллическое сопло-анод с углом раскрытия, составляющим 18°. Диаметр цилиндрической части сопла dq=17 мм, диаметр среза сопла dc=27-28 мм. Толщина молибденового экрана составила δэ=2-2,5 мм. Толщина медной стенки составила δкс=6,5-7 мм.

Распыление опытной партии заготовок из никелевого сплава ЭП-741 в количестве 50 штук при токе в дуговом разряде ˜1500-1700 А показало, что в порошке полученных гранул сплава включения меди отсутствуют.

Опытные испытания показали, что заявленная конструкция плазмотрона с биметаллическим соплом-анодом, помимо исключения попадания меди в распыляемый материал заготовки, по сравнению с использованием медных сопл-анодов способствует уменьшению ˜ на 25-30% потерь тепловой энергии в водяное охлаждение сопла-анода за счет уменьшения разности температур между газовой смесью и стенкой молибденового экрана, а также за счет уменьшения поверхности теплосъема биметаллического сопла-анода. Отсюда следует, что заявленное решение способствует увеличению ˜ на 25-30% теплосодержания газовой смеси, истекающей из разрядной камеры плазмотрона, увеличению теплового кпд плазмотрона ПСМ-100 и увеличению производительности установки УЦР-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| Способ получения металлических порошков или гранул | 2020 |

|

RU2760905C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2003 |

|

RU2239532C1 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2000 |

|

RU2172662C1 |

| Способ изготовления пули | 2021 |

|

RU2760119C1 |

| Плазмотрон обратной полярности для резки цветных металлов больших толщин | 2023 |

|

RU2823283C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

Заявленное изобретение относится к области плазмотронной техники и может быть использовано во всех областях промышленности, где применяются плазмотроны постоянного тока. Заявленный плазмоторн содержит корпус, вольфрамовый катод и соединенное с корпусом сопло-анод с выходным каналом, причем выходной канал сопло-анода выполнен конусообразным, расширяющимся к выходу, с углом наклона образующей конуса к продольной оси сопло-анода в пределах 8-11°. Кроме того, в зоне выходного канала сопло-анод выполнено биметаллическим в виде соединенных между собой медной стенки и молибденового экрана, толщина которого в поперечном сечении составляет 0,25÷0,4 от толщины медной стенки. Конструкция заявленного плазмотрона обеспечивает стабильность горения электрической дуги при исключении попадания меди в распыляемый материал, а также в порошок, получаемый из гранул никелевых сплавов, с поверхности сопло-анода. 1 ил.

Плазмотрон, содержащий корпус, вольфрамовый катод и соединенное с корпусом сопло-анод с выходным каналом, отличающийся тем, что выходной канал сопло-анода выполнен конусообразным, расширяющимся к выходу, с углом наклона образующей конуса к продольной оси сопло-анода в пределах 8-11°, при этом сопло-анод в зоне выходного канала выполнено биметаллическим в виде соединенных между собой медной стенки и молибденового экрана, толщина которого в поперечном сечении составляет 0,25÷0,4 от толщины медной стенки.

| RU 2071189 С1, 27.12.1996 | |||

| Плазмотрон для напыления | 1974 |

|

SU503601A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| DE 3121389 А, 19.08.1982 | |||

| US 5340023 А, 23.08.1994. | |||

Авторы

Даты

2009-03-20—Публикация

2008-03-19—Подача