Изобретение относится к металлургии, в частности к технологии литья, и может использоваться в технологии высокоточного литья по выплавляемым моделям.

Технология литья металлических деталей предусматривает изготовление необходимой модели из восковой композиции, покрытие ее несколькими слоями керамической суспензии с промежуточной просушкой слоев и обжигом керамической формы. Далее, в керамическую форму заливается расплавленный металл, приобретающий форму восковой модели.

Основным фактором, влияющим на качество полученной детали, является точность сохранения формы восковой модели при ее подготовке к нанесению керамической суспензии. Суспензия должна равномерно и полностью покрывать восковую модель таким образом, чтобы при этом сохранились мельчайшие детали геометрической формы модели, особенно ее края и тонкие элементы. Таким образом, равномерное смачивание поверхности восковой модели, наряду с нежелательностью механических воздействий на поверхность при ее подготовке, являются важными требованиями технологии.

Восковые модели изготавливаются методом отливки восковой композиции в металлическую форму, поверхность которой смазана разделительной смазкой-раствором касторового масла в спирте или силиконовой жидкостью для беспрепятственного извлечения их из формы. Поэтому на поверхности модели содержится значительное количество гидрофобной смазки, ухудшающей адгезию к керамической суспензии на водной основе. Этот недостаток может быть устранен или уменьшен за счет предварительной подготовки поверхности модели различными растворителями, не искажающими геометрию модели при промывке.

Известен раствор для повышения смачивания поверхности металлов, включающий моющее средство на водной основе, содержащее триполифосфат натрия, метасиликат натрия, кальцинированную соду, полиоксиэтилированный спирт С10-С18 со степенью оксиэтилирования 8-9, алкилалканфосфонат, моноаммонийфосфат и воду при следующем соотношении компонентов, г/л: триполифосфат натрия - 1,4-3,2, метасиликат натрия - 0,6-1,4, кальцинированная сода - 1,7-3,9, полиоксиэтилированный спирт С10-С18 со степенью оксиэтилирования 8-9 - 0,08-0,20, алкилалканфосфонат - 0,1-0,3, моноаммонийфосфат - 0,04-0,09, вода – остальное (патент RU №2083650, МПК: C11D 3/075, C11D 1/72, C11D 3/08, C11D 3/10.

Недостатком известного раствора является недостаточно высокая эффективность смачивания поверхности восковых моделей, содержащих разделительные смазки (касторовое масло, силиконовая жидкость), покрывающие поверхность восковой модели.

Наиболее близким к заявляемому является раствор для повышения смачивания поверхности восковых моделей для высокоточного литья, содержащей на поверхности разделительную смазку (касторовое масло, силиконовая жидкость), включающий 96%-ный водный раствор этилового спирта. (Н.В. Одноралов, «Занимательная гальванотехника», пособие для учащихся, 3-е издание, М. Просвещение, 1979 г., стр. 24, 39, 51, 52).

Недостатком известного раствора, принятого за прототип, является пожароопасность, токсичность паров, повышенная трудоемкость, связанная с необходимостью проведения ручной операции протирки поверхности, и возможность частичного нарушения формы восковой модели при протирке.

Технический результат заявляемого изобретения заключается в снижении токсичности паров очищающего раствора и пожароопасности, а также в повышении смачивания поверхности восковых моделей для высокоточного литья путем добавки в раствор кальцинированной соды.

Указанный технический результат достигается тем, что раствор для смачивания поверхности восковых моделей для высокоточного литья, включающий этиловый спирт и воду, дополнительно содержит кальцинированную соду при следующем соотношении компонентов, мас. %: этиловый спирт - 20, кальцинированная сода - 10-20, остальное - вода.

Введение в раствор кальцинированной соды повышает смачивание восковых моделей (уменьшение угла смачивания). Использование раствора указанного состава, мас. %: этиловый спирт - 20, кальцинированная сода - 10-20, остальное - вода, позволяет устранить пожароопасность, так как такой раствор негорюч, а также снизить токсичность паров спирта за счет понижения парциального давления паров над раствором в 4,5 раза, также позволяет повысить смачивание поверхности восковых моделей и устранить необходимость проведения ручной операции протирки поверхности и возможность частичного нарушения формы восковой модели при протирке, за счет повышения эффективности обработки поверхности восковых моделей вышеуказанным раствором.

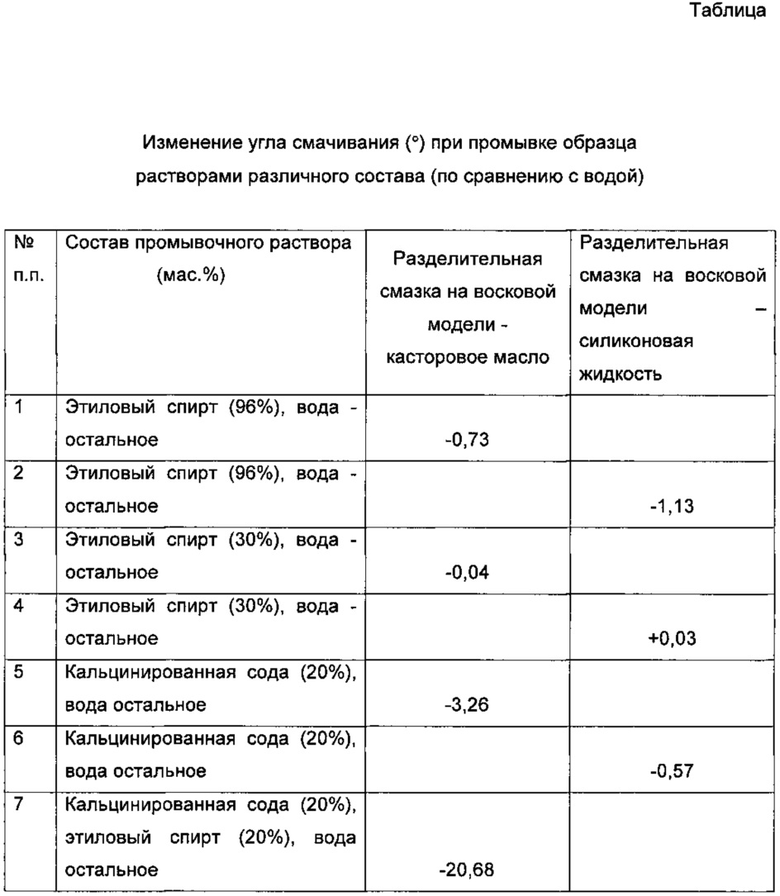

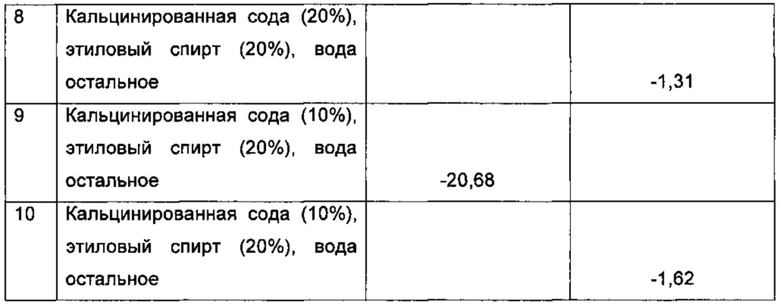

Пример 1. Исходную поверхность восковой модели, содержащей на поверхности разделительную смазку - касторовое масло, смачивали дистиллированной водой и производили измерение угла смачивания поверхности модели водой при температуре 25°С на тензиометре К-100 «KRUSS», Германия. Затем поверхность восковой модели в течение 2-х минут промывали от касторового масла при температуре 25°С окунанием в раствор 96% спирта в воде. Далее производили измерение угла смачивания поверхности восковой модели дистиллированной водой при температуре 25°С на тензиометре К-100 «KRUSS». За счет промывки поверхности восковой модели угол смачивания уменьшился на 0,73° (см. таблицу).

Пример 2. Исходную поверхность восковой модели, содержащей на поверхности разделительную смазку - силиконовую жидкость, смачивали дистиллированной водой и производили измерение угла смачивания поверхности модели водой при температуре 25°С на тензиометре К-100 «KRUSS», Германия. Затем поверхность восковой модели в течение 2-х минут промывали от силикона при температуре 25°С окунанием в раствор 96% спирта в воде. Далее производили измерение угла смачивания поверхности восковой модели дистиллированной водой при температуре 25°С на тензиометре К-100 «KRUSS». За счет промывки поверхности восковой модели угол смачивания уменьшился на 1,13° (см. таблицу).

Пример 3. Пример осуществляли аналогично примеру 1, с тем отличием, что в качестве раствора для промывки восковой модели от касторового масла использовали раствор мас.: этиловый спирт (30%), вода - остальное. Снижение угла смачивания поверхности восковой модели составило 0,04° (см. таблицу).

Пример 4. Пример осуществляли аналогично примеру 2, с тем отличием, что в качестве раствора для промывки восковой модели от силиконовой жидкости использовали раствор, мас.: этиловый спирт (30%), вода - остальное. При этом наблюдалось увеличение угла смачивания поверхности восковой модели на 0,03° (см. таблицу), т.е. ухудшение смачиваемости.

Пример 5. Пример осуществляли аналогично примеру 1, с тем отличием, что в качестве раствора для промывки восковой модели от касторового масла использовали раствор, мас.: кальцинированная сода (20%), вода остальное. Снижение угла смачивания поверхности восковой модели составило 3,26° (см. таблицу).

Пример 6. Пример осуществляли аналогично примеру 2, с тем отличием, что в качестве раствора для промывки восковой модели от силиконовой жидкости использовали раствор, мас.: кальцинированная сода (20%), вода остальное. При этом наблюдалось снижение угла смачивания поверхности восковой модели на 0,57° (см. таблицу).

Пример 7. Пример осуществляли аналогично примеру 1, с тем отличием, что в качестве раствора для промывки восковой модели от касторового масла использовали раствор мас.: кальцинированная сода (20%), этиловый спирт (20%), вода - остальное. Снижение угла смачивания поверхности восковой модели составило 20,68° (см. таблицу).

Пример 8. Пример осуществляли аналогично примеру 2, с тем отличием, что в качестве раствора для промывки восковой модели от силиконовой жидкости использовали раствор, мас.: кальцинированная сода (20%), этиловый спирт (20%), вода остальное. При этом наблюдалось снижение угла смачивания поверхности восковой модели на 1,31° (см. таблицу).

Пример 9. Пример осуществляли аналогично примеру 1, с тем отличием, что в качестве раствора для промывки восковой модели от касторового масла использовали раствор, мас.: кальцинированная сода (10%), этиловый спирт (20%), вода остальное. Снижение угла смачивания поверхности восковой модели составило 20,68° (см. таблицу).

Пример 10. Пример осуществляли аналогично примеру 2, с тем отличием, что в качестве раствора для промывки восковой модели от силиконовой жидкости использовали раствор, мас.: кальцинированная сода (10%), этиловый спирт (20%), вода остальное. При этом наблюдалось снижение угла смачивания поверхности восковой модели на 1,62° (см. таблицу).

Из анализа приведенных в таблице данных следует, что наиболее высокую эффективность смачивания поверхности восковых моделей, имеющих на своих поверхностях разделительные смазки - касторовое масло или силикон, имеет раствор, содержащий кальцинированную соду - 10-20%, этиловый спирт - 20%, остальное - вода. При этом обработка таким раствором поверхности восковой формы в течение 2-х минут путем окунания позволяет без проведения операции протирки поверхности формы повысить смачивание, необходимое для равномерного нанесения на восковую форму водных растворов керамических связующих. Это снижает трудоемкость проведения операции и исключает возможность нарушения поверхности восковых форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВОСКОВОЙ МОДЕЛИ, ИСПОЛЬЗУЕМОЙ ДЛЯ ВЫСОКОТОЧНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2022 |

|

RU2792535C1 |

| Раствор для улучшения смачивания поверхности восковых моделей для литья по выплавляемым моделям | 2023 |

|

RU2819696C1 |

| ВОДНО-КОЛЛОИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КЕРАМИЧЕСКИХ СУСПЕНЗИЙ | 2022 |

|

RU2793023C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| Органическое связующее для изготовления керамических трехмерных изделий по аддитивной технологии | 2021 |

|

RU2773973C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИСТЕРН ОТ ОСТАТКОВ ОРГАНИЧЕСКИХ ПРОДУКТОВ И МОЮЩЕЕ СРЕДСТВО, ИСПОЛЬЗУЕМОЕ В СПОСОБЕ | 2007 |

|

RU2357811C1 |

| Способ смачивания восковых моделей | 2019 |

|

RU2696614C1 |

| Биоразлагаемое техническое моющее и обезжиривающее средство | 2020 |

|

RU2742299C1 |

| Моющее средство | 2017 |

|

RU2661483C1 |

| МОЮЩИЙ РАСТВОР ДЛЯ ОЧИСТКИ СВАРОЧНОЙ ПРОВОЛОКИ | 2009 |

|

RU2407779C2 |

Изобретение относится к металлургии, в частности к технологии литья, и может использоваться в технологии высокоточного литья по выплавляемым моделям. Описан раствор для смачивания поверхности восковых моделей для высокоточного литья, включающий этиловый спирт и воду, дополнительно содержащий кальцинированную соду при следующем соотношении компонентов, мас.%: этиловый спирт 20, кальцинированная сода 10-20, остальное - вода. Технический результат - снижение токсичности паров очищающего раствора и пожароопасности, а также повышение смачивания поверхности восковых моделей для высокоточного литья. 10 пр., 1 табл.

Раствор для смачивания поверхности восковых моделей для высокоточного литья, включающий этиловый спирт и воду, отличающийся тем, что раствор дополнительно содержит кальцинированную соду при следующем соотношении компонентов, мас.%: этиловый спирт 20, кальцинированная сода 10-20, остальное - вода.

| Д.А.ОРДИН И ДР | |||

| "Исследование влияния состава промывочных растворов на величину адгезииводы к материалу восковых моделей для металлического литья, журнал Вестник ПНИПУ, ХИМИЧЕСКАЯ ТЕХИНОЛОГИЯ И БИОТЕХНОЛОГИЯ, 2014, номер 2, с.18-24 | |||

| Н.В.Одноралов " Занимательная гальванотехника", пособие для учащихся, 3-е издание, М.Просвещение, 1979 г., стр.24,39,51,52 | |||

| RU 2062297 C1, 20.06.1996 | |||

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2001 |

|

RU2194748C1 |

| US 4602963, 29.07.1986. | |||

Авторы

Даты

2017-03-31—Публикация

2016-02-16—Подача