Изобретение относится к литейному производству, а именно к литью по выплавляемым моделям, который является одним из способов производства геометрически сложных деталей из металлических сплавов. Технология предусматривает литье металлического расплава в предварительно подготовленную керамическую форму, имеющую заданные технологические параметры. Керамическая литейная форма изготавливается способом нанесения на точную восковую модель предполагаемой детали нескольких слоев водной суспензии порошков оксидов металлов, с промежуточной обсыпкой сухими порошками и просушкой слоев в строго определенных условиях. В составе водной фазы керамических суспензий в небольшом количестве содержатся различные органические компоненты, обеспечивающие «сырую прочность», бактерицидные свойства, смачиваемость восковой формы суспензией, отсутствие пенообразования в процессе нанесении слоя суспензии на модель. (Максютина Л.Г., Шилов А.В., Звездин В.Л., Коряковцев А.С. Литье по выплавляемым моделям отливок авиационно-космического назначения. Учебное пособие. Пермский государственно технический университет, Пермь, 2005. - 140 с.)

В качестве материала модельной массы применяются воск, пластмассы, полистирол.

Восковые модели изготавливают методом отливки восковой композиции в металлическую пресс-форму, поверхность которой смазывают разделительной смазкой, поэтому на поверхности модели остаётся значительное количество гидрофобной смазки, ухудшающей адгезию к керамической суспензии на водной основе в связи с чем извлеченную модель тщательно протирают этиловым спиртом. (Максютина Л.Г., Шилов А.В., Звездин В.Л., Коряковцев А.С. Литье по выплавляемым моделям отливок авиационно-космического назначения. Учебное пособие. Пермский государственно технический университет, Пермь, 2005. - 140 с.) Однако, несмотря на это, сам воск сохраняет свои гидрофобные cвойства, так же, как и парафин литниковой системы.

Ключевым этапом в технологии изготовления керамической формы является нанесение первого слоя керамики, который должен абсолютно точно копировать форму модели. Для этого при первом погружении восковой модели в суспензию важно, чтобы первый слой идеально покрывал модель. Однако по разным причинам это получается не всегда, что приводит к появлению брака. На практике возникает вероятность образования неровностей, шероховатостей, пор, вследствие появления пузырей воздуха или отслоений

Одним из способов устранения этого недостатка является тщательная подготовка восковой модели, в частности обеспечение равномерной смачиваемости всей ее поверхности. Так как восковая модель имеет гидрофобную поверхность, а суспензия создана на водной основе, то повышение смачиваемости может быть достигнуто как за счет введения поверхностно-активных (ПАВ)-смачивателей в состав связующего, так и за счет активации поверхности модели химическими или физическими методами (А.С. Гуляева, Е.Н. Новокрещенных, Н.П. Углев. Повышение качества лицевого керамического слоя на восковых моделях для прецизионного литья высокотемпературных сплавов // Химия. Экология. Урбанистика. Материалы Всероссийской научно-практической конференции, 2020. С. 51-54; RU 2185260, опубл. 20.07.02).

Однако, добавление ПАВ и пеногасителей в суспензию весьма популярно, и имеет ряд достоинств. В качестве ПАВ-смачивателей используют сульфанол, оксиэтилированные алкилфенолы, оксифос КД-6, алкибензосульфокислоту, неионогенные ПАВ, полиакрилат натрия, VICTAWET 12 (на основе органического не ионного фосфатного эфира с низким пенообразованием). В качестве пеногасителей используют бутанол, жидкий полиметилсилоксан, Пента-475. 7 (RU 2191656, опубл. 27.10.02; RU 2222409, опубл. 27.01.04; RU 2446910, 10.04.12; RU 2670115, опубл. 18.10.18; US 4171282, опубл. 28.03.19)

Однако, известные способы являются экологически небезопасными и недостаточно эффективными. Следует заметить, что керамическая суспензия используется многократно, в результате чего ПАВ, адсорбируясь на гидрофобных поверхностях, постепенно выносится из системы, при этом свойства суспензии изменяются, из-за чего керамические формы и отливки получаются различного качества, что нежелательно. Следует также отметить, что поверхностные свойства модельных масс и литникового парафина существенно отличаются, в связи с чем для них нужны различные смачивающие агенты, не отличающиеся универсальностью.

Так, например, известен раствор для смачивания поверхности восковых моделей для высокоточного литья, включающий этиловый спирт, воду и кальцинированную соду при следующем соотношении компонентов, масс. %: этиловый спирт - 20, кальцинированная сода – (10-20), остальное - вода. (RU 2614944, опубл. 31.03.2017 ).

Недостатком известного способа является использование кальцинированной соды, которая остаётся на поверхности восковой модели. При обмакивании обработанной модели в суспензию сода попадает в водную фазу, что приводит к изменению pH среды, особенно при многократном использовании суспензии, что характерно для стандартного технологического процесса. При изменении водородного показателя среды изменяются условия устойчивого существования коллоидной системы – связующего. Это приводит к агрегативной неустойчивости коллоидной системы и потере керамической суспензией технологических свойств.

Описаны примеры модифицирования поверхности восковой модели для улучшения смачиваемости восковой модели, что достигается при химическом модифицировании поверхности воска, в частности, за счет обработки восковой модели 10% раствором щелочи (RU 2614944, опубл. 31.03.2017) или озоном (E.N. Novokreshchennykh, A.S. Gulyaeva, N.P. Uglev. Quality Improvement of Casting Molds Via Wettability Improvement of Wax Model with a Water-Based Ceramic Suspension// Glass and Ceramics. 2022.- V.79.- №3-4, July.- P.103-106).

Существенными недостатками этих известных способов являются применение очень токсичного реагента (озона), изменение pH связующего при обмакивании восковой модели в емкость с керамической суспензией, а также необходимость использования дополнительного специального оборудования.

Прототипом предлагаемого изобретения служит способ смачивания восковых моделей (RU 2614944, опубл. 31.03.2017), который включает подготовку для смачивания восковой модели (10-20)% -го водного обезжиривающего раствора, содержащего моющее средство - щелочное или кислотное поверхностно-активное вещество (ПАВ) , промывку этим раствором восковой модели в течение 1-5 минут, сушку модели на воздухе при 20-25 градусов С и влажности 50-55% до полного высыхания поверхности восковой модели. Величина угла смачивания при осуществлении способа в прототипе составляет не менее 88,5°.

Недостатками прототипа являются недостаточная равномерность и большой угол смачивания восковой модели водой при предварительном нанесении на её поверхность слоя смачивателя, а также использование высоко концентрированного раствора ПАВ, приводящего к пенообразованию и получению натеков при сушке, а также вероятность попадания органических соединений на лицевой слой керамической формы и повышенное газообразование при обжиге формы , вызывающее нарушение целостности керамического слоя.

Технический результат заявляемого технического решения заключается в повышении равномерности смачивания водной фазой восковой модели путем формирования грунтовочного гидрофильного керамического слоя на поверхности модели, удерживаемого на ней за счет предварительно нанесенного слоя с остаточной липкостью (липкого слоя) с образованием гидрофильного грунтовочного слоя с развитой капиллярной структурой, что ведет к снижению угла смачивания поверхности модели.

Кроме того, заявляемый способ дает возможность использования керамических суспензий, не содержащих ПАВ-смачиватель и пеногаситель, вызывающих нарушение целостности керамического слоя; а также возможность визуальной оценки степени полноты покрытия поверхности модели гидрофильным грунтовочным слоем, что позволяет оперативно исправлять выявленные дефекты покрытия.

Технический результат достигается за счет того, что при осуществлении способа подготовки восковой модели , используемой для высокоточного литья по выплавляемым моделям, включающем нанесение на поверхность модели смачивающего раствора и последующую сушку модели на воздухе, согласно п.1. формулы, в качестве смачивающего раствора используют раствор на основе этилового спирта, содержащий касторовое масло и канифоль, а после сушки модели и формирования липкого слоя, её обсыпают порошком электрокорунда до полного покрытия поверхности модели с образованием гидрофильного грунтовочного слоя с развитой капиллярной структурой .

При этом смачивающий раствор оптимально содержит 15% масс. касторового масла и 3% масс. канифоли, а средний размер гранул электрокорунда не превышает 5 мкм.

В данном случае технический результат достигается изменением свойств поверхности восковой модели за счет физического воздействия , т.е. придания ей остаточной липкости путем использования смачивающего раствора на основе этилового спирта, содержащий касторовое масло, представляющее собой смесь триглицеридов рицинолевой, линолевой и олеиновой кислот, которая не высыхает и не образует плёнку (https://ru.wikipedia.org/wiki/%D0%9A%D0%B0%D1%81%D1%82%D0%BE%D1%80%D0%BE%D0%B2%D0%BE%D0%B5_%D0%BC%D0%B0%D1%81%D0%BB%D0%BE) и канифоль (хрупкое стекловидное аморфное вещество , полученное из смолы хвойных деревьев (https://ru.wiktionary.org/wiki/%D0%BA%D0%B0%D0%BD%D0%B8%D1%84%D0%BE%D0%BB%D1%8C ), с образованием на поверхности липкого слоя, и дальнейшего нанесения на полученный липкий слой грунтовочного покрытия из мелкозернистого керамического порошка, а именно гранул электрокорунда, например, марки F-1000 (ГОСТ 28818-90; Р 52381-2005. ) с основным размером частиц 5 мкм, которым равномерно покрывают поверхность модели слоем толщиной не более диаметра одного зерна (примерный размер зерна 5 мкм). Если размер гранул превышает 5 мкм, в грунтовочном слое образуется менее развитая капиллярная структура, в результате чего смачивающая способность улучшается в меньшей степени.

При этом, как показали эксперименты, ПАВ-смачиватель в керамической суспензии и, соответственно, пеногаситель, не требуются.

В конечном итоге это приводит не только к улучшению равномерности смачивания модели водной фазой, но и к обеспечению точного воспроизведения формы модели керамической оболочкой, при снижении газообразования во время обжига керамической литейной формы после выплавления восковой модели.

Оптимальные результаты получены в тех случаях. когда смачивающий раствор содержит 15% масс. касторового масла и 3% масс. канифоли, а средний размер гранул электрокорунда не превышает 5 мкм.

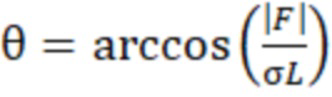

На фиг.1 представлены результаты прямого измерения краевых углов для исходной восковой модели, покрытой разделительной смазкой как зависимость краевых углов натекания 1 и стекания 2 в виде нескольких замкнутых циклических кривых с гистерезисом, по которым рассчитываются средние значения углов натекания 1 и стекания 2 (Динамический метод пластины Вильгельми. Метод одиночного волокна. [Электронный ресурс]// URL: https://tirit.org/articles/surface_theory_plate_and_fiber.php (дата обращения: 10.04.2020).

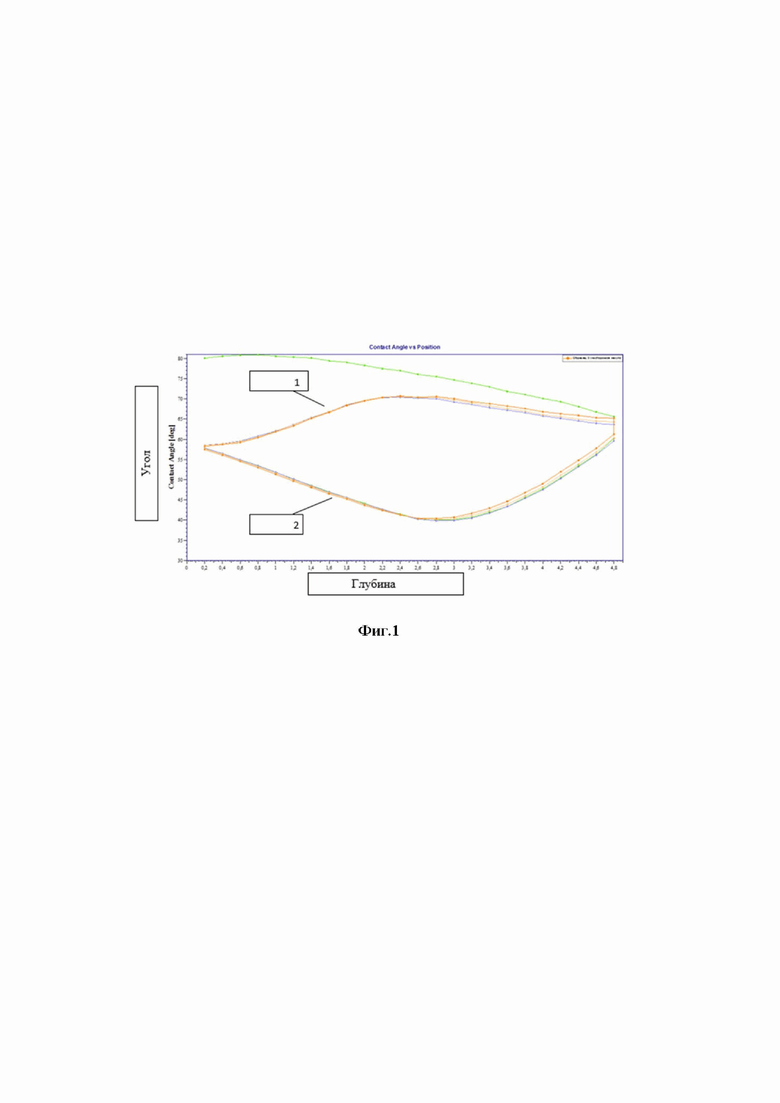

На фиг.2 представлена сравнительная таблица углов натекая, стекания и изменения угла смачивания от условий подготовки поверхности восковой модели. Смачиваемость можно определить как равномерность покрытия восковой модели керамической суспензией на водной основе, не оставляя несмоченных мест. Главным активным компонентом при этом является вода, которая должна покрывать равномерно всю поверхность восковой модели и связанную с ней литниковую систему. Если вода «прилипает к поверхности», то она «затягивает» на поверхность и содержащиеся в ней взвешенные твердые частицы суспензии.

Однако, воск изначально от природы гидрофобен, поэтому для увеличения смачиваемости необходимо изменить свойства поверхности воска, например, за счет адсорбции на них ПАВ, имеющих один конец молекулы гидрофобный, который прикрепляется к гидрофобной поверхности (подобное в подобном), а другой конец – гидрофильный, который хорошо взаимодействует с водой. Вот на эти гидрофильные окончания вода и будет адсорбироваться, увлекая с собой суспензию.

Количественно смачиваемость определяется углом смачивания. Любая капля на поверхности будет лежать «горкой», но если смачиваемость хорошая, то молекулы жидкости на границе этой «горки» будут притягиваться к рядом лежащим молекулам поверхности и растекаться по ней как можно дальше, в пределе – до мономолекулярного слоя, пока краевой угол этой «горки» не станет равным нулю.

Практически угол определяется вычислением, при введении - выведении пластины (воска) в воду. При этом на стадии ввода пластины жидкость как бы натекает

валиком на пластину, это и есть «угол натекания», и вторая стадия – выведение пластины, при этом вода как бы «тянется» за пластиной, образуя с пластиной другой краевой «угол стекания». Для практических целей основное значение имеет угол натекания.

Способ осуществляли следующим образом.

Для моделирования производственных условий в качестве исходных образцов в экспериментах использовали модельные пластины из восковой массы КС-3099А , а также дистиллированную воду как дисперсионную среду керамических суспензий. Для обсыпки использовали порошкообразные гранулы электрокорунд F1000, а также для сравнения - природный концентрат дистенсилиманитовый порошкообразный (КДСП,ТУ 14-10-017-98), имеющий в своем составе кремнезем и крупные частицы (размер частиц 63-200 мкм.) а в качестве ПАВа - алкилбензолсульфокислота (АБСК) и многофункциональное высокомолекулярное соединение (КМЦ).

Поверхность модельных пластин предварительно обрабатывали разделительной смазкой, состоящей из смеси касторового масла с этиловым спиртом, с последующей протиркой поверхности марлевым тампоном с чистым этиловым спиртом для удаления смазки (в соответствии с промышленной технологией).

Порядок проведения эксперимента.

Эксперимент заключался в сравнении углов смачивания в воде модельных образцов, полученных заявляемым способом и иными способами. На фиг.2 в Таблице приведены примеры измерения параметров смачиваемости воскового образца при разных условиях.

Свойства капиллярной системы, которая образуется в слое нанесенного на поверхность образца порошка напрямую зависит от свойств этого порошка, т.е.если порошок сам по себе плохо смачивается, то и капиллярный эффект ухудшается вместе со смачиваемостью.

Оценку смачивающей способности проводили по краевому углу смачивания, а именно по значениям углов натекания и стекания. Для измерений использовался тензиометр Kruss K100. Определение краевого угла выполняли методом пластины (метод Вильгельми), при котором калибровочную платиновую пластину известной геометрии с краевым углом смачивания в воде cos Ɵ = 0° заменяли на модельную пластину из воска прямоугольной формы с известной длиной сторон. Измерение проводится методом взвешивания образца, погруженного в исследуемую среду, с точностью 4-5 знаков после запятой, Жидкость помещали в достаточно широкий сосуд, который имеет возможность медленного перемещения по вертикали, что позволяет проводить измерения межфазного натяжения после момента касания жидкости и образца в режиме натекания при движении сосуда вверх или стекания при движении вниз. Проводили несколько циклов «вверх-вниз», позволяющих вычислить с большой точностью средние значения углов смачивания θ (ось ординат на фиг. 1) в зависимости от глубины погружения пластины (ось абсцисс на фиг. 1), по формуле:

,

,

где F – вес образца с учетом силы Архимеда, Н; у – поверхностное натяжение жидкости, определяемое предварительно в эксперименте с платиновой пластиной ,Н/м,; L – периметр смачивания, м.

Результаты эксперимента (фиг.2) подтверждают существенное влияние сформированного слоя порошка с капиллярной структурой на угол смачивания на границе образца с водой, являющейся основным компонентом дисперсионной среды связующего и керамической суспензии для формирования керамических литейных форм. Существенное влияние на угол смачивания оказывает и материал обсыпки. Так, порошок КДСП, имеющий в своем составе кремнезем и более крупные частицы, и являющийся, вследствие этого, не столь гидрофильным, как электрокорунд, не может быть рекомендован для обсыпки «липких» поверхностей моделей, поскольку не позволяет заметно снизить угол смачивания.

Пример конкретного осуществления заявляемого способа.

На исходный образец восковой модели погружением наносили композицию смачивающего раствора, содержащую 15 % масс. касторового масла, 3 % масс. канифоли, этиловый спирт – остальное, затем проводили сушку модели на воздухе в течение 7 минут при комнатной температуре. На поверхности модели формировался слой с остаточной липкостью.

Затем образец обсыпали гранулами электрокорунда марки F1000 со среднем размером гранул 5 мкм до полного закрытия поверхности образца в течение 3 -х минут. Далее определяли угол смачивания образца на границе с водой. Оценку смачивающей способности модели проводили с использованием тензиометра Kruss K100 по краевому углу смачивания, а именно по значениям углов натекания и стекания.

Угол натекания (в воде) составил 30,530; угол стекания (в воде) составил 29,760. Изменения углов смачивания составили -29,80 и - 16,930, соответственно.

Особенностью предлагаемого способа является его универсальность и возможность использования керамических суспензий, не содержащих ПАВ-смачиватель. Важным преимуществом предлагаемого способа является возможность визуальной оценки степени полноты покрытия поверхности модели гидрофильным грунтовочным слоем, что позволяет оперативно исправлять выявленные дефекты покрытия.

Предлагаемый способ может использоваться на машиностроительных заводах РФ при изготовлении керамических форм и стержней, применяемых при литье высокотемпературных сплавов для изготовления деталей аэрокосмического назначения, в автомобильной, атомной, химической, металлургической и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНО-КОЛЛОИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КЕРАМИЧЕСКИХ СУСПЕНЗИЙ | 2022 |

|

RU2793023C1 |

| Раствор для улучшения смачивания поверхности восковых моделей для литья по выплавляемым моделям | 2023 |

|

RU2819696C1 |

| Раствор для смачивания поверхности восковых моделей для высокоточного литья | 2016 |

|

RU2614944C1 |

| Раствор для обработки выплавляемых моделей | 1978 |

|

SU871998A1 |

| Противопригарное покрытие для литья по газифицируемым моделям и способ его приготовления | 2016 |

|

RU2639101C1 |

| Разделительная смазка для пресс-форм и моделей | 1981 |

|

SU950478A1 |

| ВОЛОКНИСТАЯ СТРУКТУРА И АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ТАКУЮ ВОЛОКНИСТУЮ СТРУКТУРУ | 1999 |

|

RU2228161C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ РАВНООСНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2670116C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ, И СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2670115C1 |

| Органическое связующее для изготовления керамических трехмерных изделий по аддитивной технологии | 2021 |

|

RU2773973C1 |

Изобретение относится к области литейного производства. Способ подготовки восковой модели, используемой для высокоточного литья по выплавляемым моделям, включает нанесение на поверхность модели смачивающего раствора, сушку модели на воздухе и обсыпку порошком электрокорунда. В качестве смачивающего раствора используют композицию на основе этилового спирта, содержащую касторовое масло и канифоль. После сушки модели и формирования липкого слоя ее обсыпают порошком электрокорунда до полного покрытия поверхности модели с образованием гидрофильного грунтовочного слоя с развитой капиллярной структурой. Обеспечивается равномерное смачивание модели за счет формирования грунтовочного гидрофильного керамического слоя на ее поверхности, что позволяет использовать керамические суспензии, не содержащие ПАВ-смачиватель и пеногаситель. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ подготовки восковой модели, используемой для высокоточного литья по выплавляемым моделям, включающий нанесение на поверхность модели смачивающего раствора и последующую сушку модели на воздухе, отличающийся тем, что в качестве смачивающего раствора используют композицию на основе этилового спирта, содержащую касторовое масло и канифоль, а после сушки модели и формирования липкого слоя ее обсыпают порошком электрокорунда до полного покрытия поверхности модели с образованием гидрофильного грунтовочного слоя с развитой капиллярной структурой.

2. Способ по п. 1, отличающийся тем, что смачивающий раствор содержит 15 мас.% касторового масла и 3 мас.% канифоли, а средний размер гранул электрокорунда не превышает 5 мкм.

| Раствор для смачивания поверхности восковых моделей для высокоточного литья | 2016 |

|

RU2614944C1 |

| Органическое связующее для изготовления керамических трехмерных изделий по аддитивной технологии | 2021 |

|

RU2773973C1 |

| Способ изготовления восков для моделей прецизионного литья | 1946 |

|

SU69666A1 |

| JP 51010811 B, 07.04.1976 | |||

| CN 107971455 B, 09.07.2019 | |||

| CN 103586409 A, 19.02.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

Авторы

Даты

2023-03-22—Публикация

2022-12-15—Подача