Изобретение касается способа изготовления алюминиевой фольги, снабженной интегрированными защитными элементами, а также изготовленной этим способом алюминиевой фольги, снабженной интегрированными защитными элементами.

Медицинские продукты, которые обычно упаковываются с помощью алюминиевой фольги, часто являются мишенями для подделок. Поэтому защищающие от подделки признаки должны быть как можно ближе к медицинскому продукту, т.е. непосредственное нанесение защитных элементов во время процесса изготовления первичных упаковок предоставляет для этого наилучшую предпосылку.

Поэтому, как это принято у банкнот, пытались также снабжать упаковочные материалы для фармацевтической промышленности голограммами. При этом оказалось, что также голограммы, хотя их изготовление является относительно трудоемким, могут подделываться.

Здесь может было полезным настоящее изобретение.

В соответствии с изобретением предлагается способ изготовления алюминиевой фольги с интегрированными защитными элементами, включающий холодную прокатку алюминиевой фольги с прочностью на растяжение более 100 Н/мм2 в несколько проходов до толщины менее 150 мкм с получением на двух сторонах поверхности алюминиевой фольги рельефной структуры в направлении прокатки, после чего осуществляют последний проход холодной прокатки в паре рабочих валков, у которой по меньшей мере на одной поверхности валка в направлении прокатки рельефная структура поверхности уменьшена в зависимости от контраста и мотива в области от 10 до 50% относительно средней глубины рельефной структуры с образованием мотива защитного элемента на обращенной к поверхности валка стороне алюминиевой фольги, причем холодную прокатку осуществляют в условиях по кривой Штрибека смешанного трения.

Предпочтительно последний проход холодной прокатки выполняют с сомкнутым межвалковым зазором, при этом одновременно в сомкнутом межвалковом зазоре к алюминиевой фольге прикладывают напряжение продольного растяжения, которое направлено против сопротивления деформации алюминиевой фольги.

Предпочтительно при обработке алюминиевой фольги толщиной ≥80 мкм прокатку осуществляют с открытым межвалковым зазором.

Предпочтительно уменьшение рельефной структуры поверхности валка для последнего прохода холодной прокатки осуществляют посредством лазерных лучей.

Изобретение касается также алюминиевой фольги, снабженной интегрированными защитными элементами, которая изготавливается предлагаемым изобретением способом, при этом защитные элементы занимают максимум 30% единицы площади.

Предпочтительно защитные элементы выполнены в виде букв, фигурных знаков или линий.

Предпочтительно защитные элементы могут быть удалены только при разрушении поверхности фольги.

Предпочтительно после последнего прохода прокатки алюминиевая фольга сохраняет форму в пределах первого, второго или третьего порядка.

Предпочтительно область защитного элемента является матовой, а поверхность фольги - блестящей.

Ниже изобретение поясняется подробнее на одном из возможных примеров осуществления для выполнения изобретения, а также на фиг. 1-8.

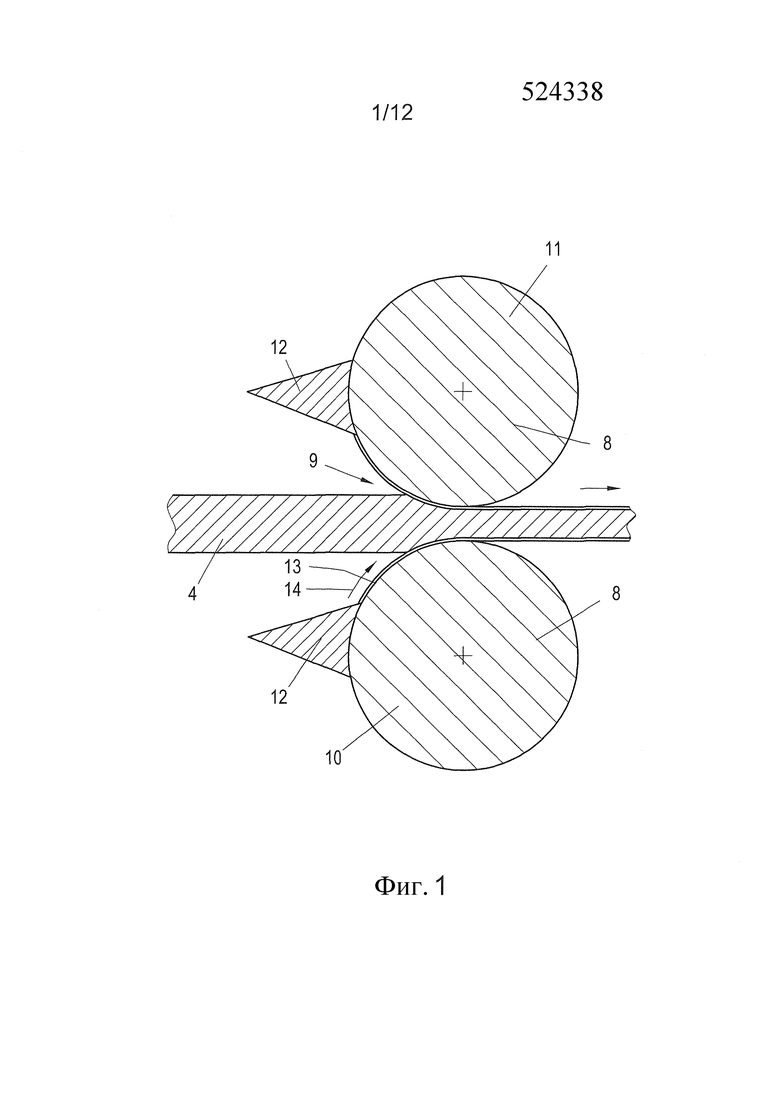

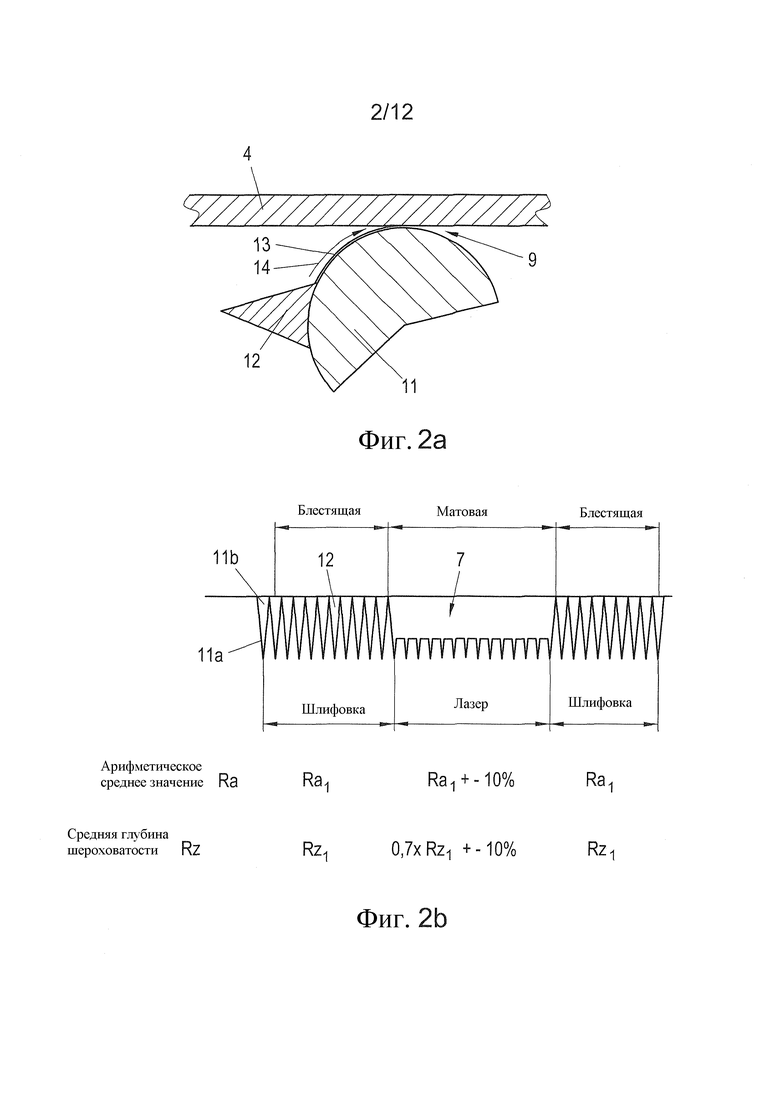

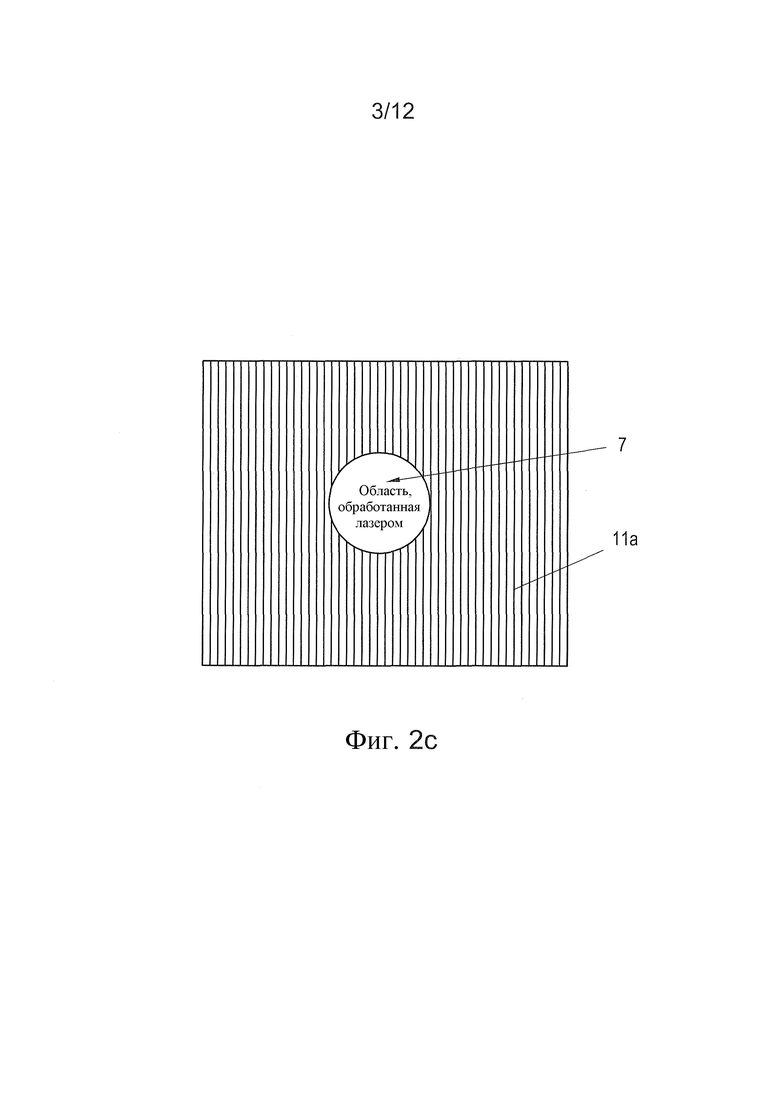

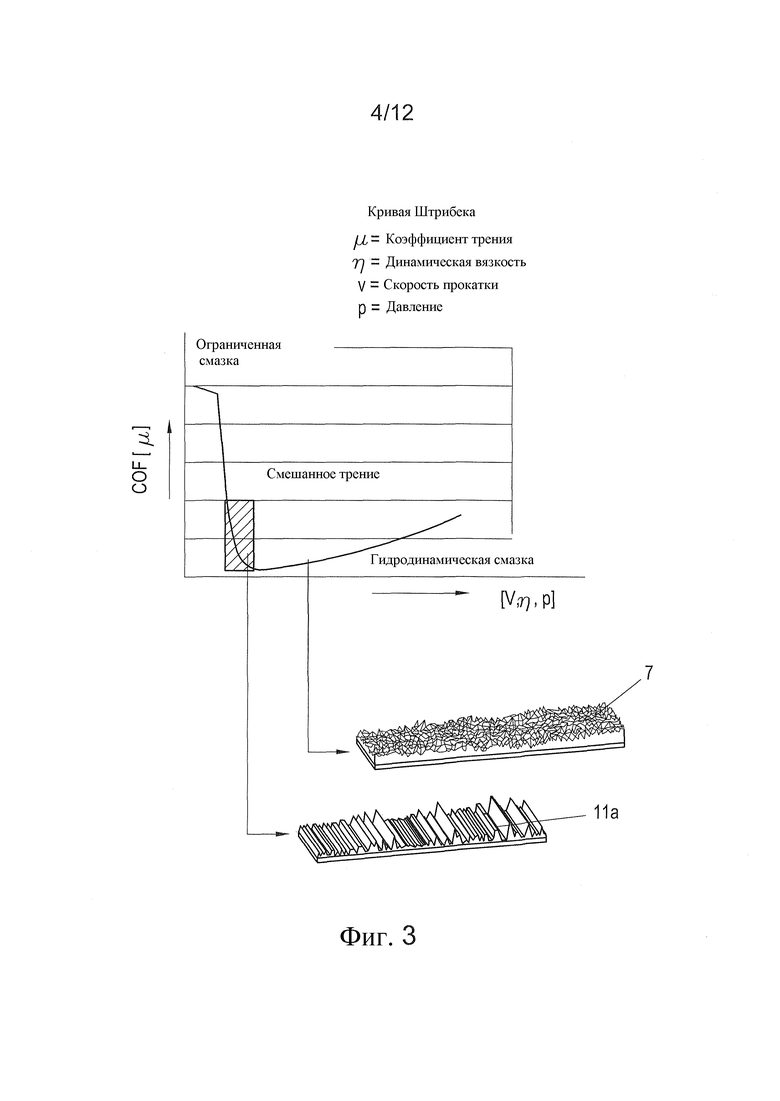

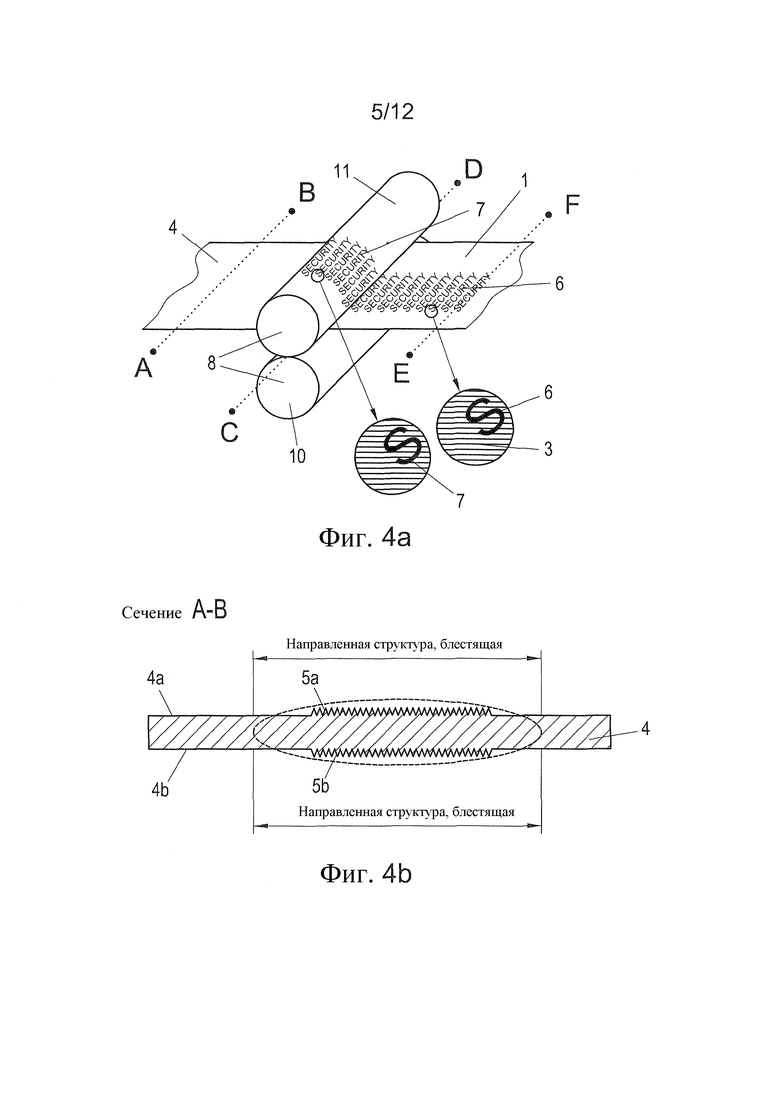

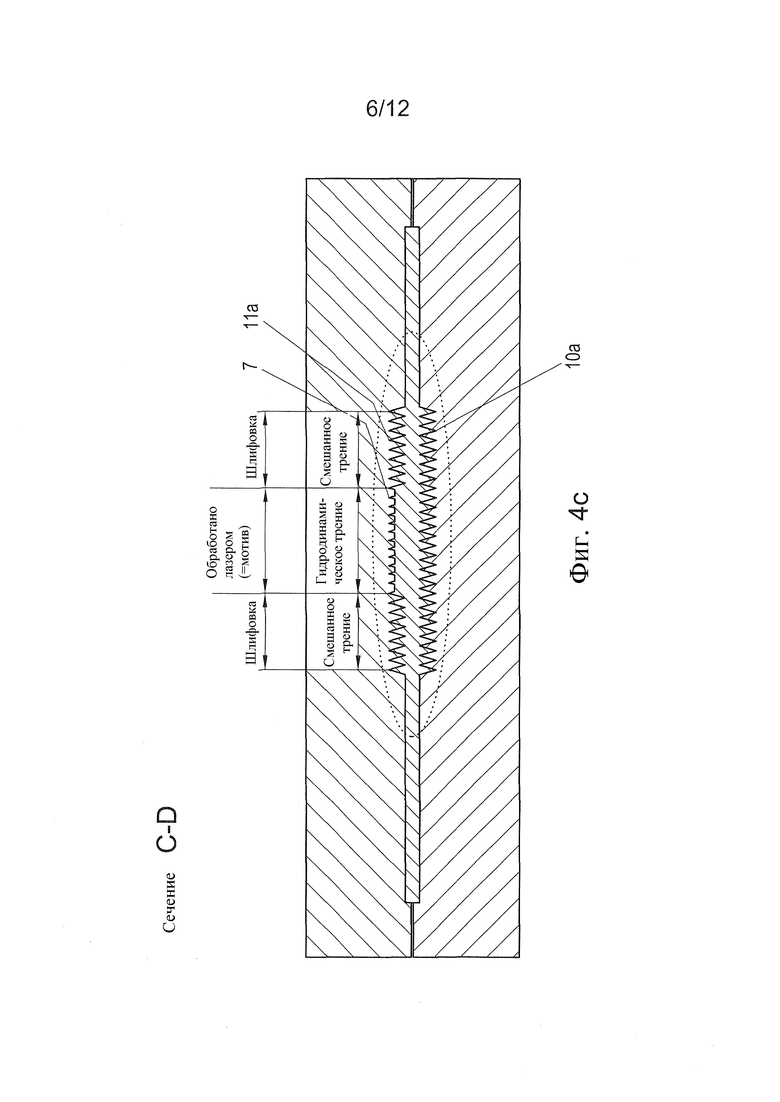

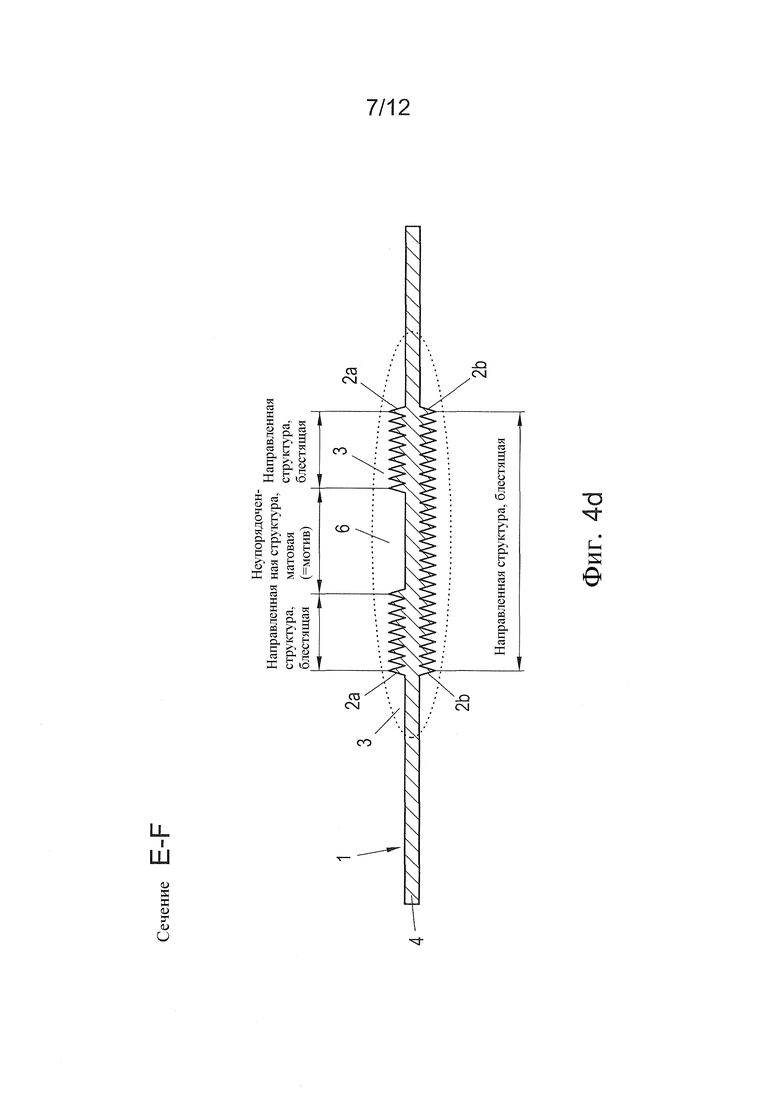

При этом на фиг. 1 показана пара рабочих валков для выполнения предлагаемого изобретением способа, на фиг. 2 - детальный вид рабочего валка, а также исполнения его поверхности, на фиг. 3 - кривая Штрибека для документирования релевантных параметров способа в межвалковом зазоре, а также на фиг. 4 последовательность выполнения способа изготовления интегрированных защитных элементов. На фиг. 5-8 показаны возможные варианты осуществления интегрированного защитного элемента.

Процесс изготовления предлагаемой изобретением алюминиевой фольги 1, снабженной интегрированными защитными элементами 6, состоит сначала из отдельных процессов непрерывной разливки, гомогенизации, горячей прокатки, холодной прокатки и последующего отжига выше температуры рекристаллизации. За этим следует процесс холодной прокатки фольги. При этом алюминиевая фольга 4 за несколько проходов холодной прокатки прокатывается до толщины менее 150 мкм, при этом одновременно на двух сторонах 4а, 4b поверхности алюминиевой фольги возникает проходящее в направлении прокатки текстурирование 5а, 5b, см. фиг. 4b. Эта образованная в направлении движения структурированная шероховатость приводит к направленному отражению падающего света, так что вследствие этого направленного отражения стороны 4а и 4b поверхности приобретают блестящий внешний вид.

Для последнего прохода прокатки производится переоснащение, см. фиг. 1, а также фиг. 4а, при этом используется пара 9 рабочих валков, у которой по меньшей мере одна поверхность валка имеет мотив 7 защитного элемента. Этот мотив 7 создается таким образом, что созданное в направлении прокатки путем шлифования рельефное структурирование 11а поверхности уменьшается, в зависимости от контраста и мотива, в области от 10 до 50% относительно средней глубины шероховатости. Это может происходить, например, под воздействием лазерных лучей, см. фиг. 2b, 2с и 4с. Для последнего прохода холодной прокатки алюминиевая фольга подается к межвалковому зазору 9, который выполнен между двумя рабочими валками 10, 11. Теперь уже на обращенную к рабочему валку сторону 4а поверхности алюминиевой фольги переносится мотив защитного элемента 6. В области защитного элемента 6 алюминиевой фольги 1, см. фиг. 4d, теперь уже возникает кажущееся матовым, неупорядоченное текстурирование, которое видимо выделяется на оставшейся, кажущейся блестящей области 2а поверхности, имеющей направленное текстурирование 3. В области защитного элемента 6 вследствие этого неупорядоченного текстурирования происходит диффузное отражение падающего света, так что область защитного элемента 6 выглядит матовой.

Однако если оба рабочих валка снабжены мотивом 7, то интегрированный защитный элемент 6 создается на обеих сторонах 4а и 4b поверхности алюминиевой фольги 4.

Лежащая в основе предлагаемого изобретением способа прокатка фольги относится к подгруппе «прокатки с плющением» и, в частности, определена по конечным продуктам способа с толщиной 20-160 мкм. Процесс холодной прокатки в этих пределах толщины требует специфического применения значений шероховатости поверхности у инструментов в комбинации с технологическими жидкостями, чтобы создать требуемые для пластической деформации трибологические состояния в межвалковом зазоре.

Для документирования технологически релевантных параметров способа ссылаемся на кривую Штрибека, см. фиг. 3.

По оси абсцисс изображен коэффициент трения, по оси ординат функция скорости, давления и вязкости. Для холодной прокатки фольги требуется область смешанного трения. В области ограниченной смазки происходит постоянный контакт с прокатываемым материалом; утонение материала в этой области невозможно и приводит в дальнейшем к плохим свойствам поверхности и повреждению валка. В области гидродинамической смазки, см. в этой связи также ссылочное обозначение 14 с фиг. 2а, рабочий валок 11 «всплывает», так что целенаправленное регулирование процесса прокатки и, в частности, утонение материала больше невозможно. Поэтому путем варьирования параметров v, p и n можно установить область смешанного трения.

Только в области смешанного трения можно создавать напряжения продольного растяжения и сжатия, которые нагружают материал, в зависимости от сопротивления изменению формы, и таким образом приводят к деформации, то есть уменьшению толщины материала. Установка требуемых для процесса деформации параметров прокатного масла 12, а именно вязкости, устойчивости к давлению, смазочного действия, происходит путем точного выбора базового масла, а именно керосиноподобного высокорафинированного углеводорода с точно определенной вязкостью, и путем добавления приблизительно 5 об. % присадок к прокатному маслу, которые, с одной стороны, приводят на определенный уровень устойчивость среды к давлению, но также решающим образом влияют на условия трения в межвалковом зазоре 9.

Согласование этих параметров представляет собой основную предпосылку для предлагаемого изобретением способа. Поэтому эти параметры перманентно контролируются и дополнительно юстируются. В конкретном случае применения концентрация присадок к прокатному маслу измеряется непосредственно путем отбора проб из буферного резервуара прокатной клети и посредством добавления удерживается в точно определенных пределах. В целях точного дозирования на рабочие валки 10, 11 посредством коллектора с соплами разбрызгивается технологическая жидкость.

Условия смешанного трения в межвалковом зазоре 9 необходимы, так как только определенный коэффициент трения позволяет создавать напряжения продольного растяжения. Эти напряжения продольного растяжения действуют против устойчивости к изменению формы, и при прокатке фольги являются существенным фактором достижения сопротивления изменению формы. Уменьшение толщины без этих напряжений продольного растяжения с технической точки зрения во всяком случае невозможно.

При холодной прокатке с сомкнутым межвалковым зазором получающееся в результате способа утонение и вместе с тем толщина полосы на выходе из валков регулируется посредством первичного параметра Entry-Tension (растяжение на входе), так как они действуют против сопротивления деформации алюминиевой фольги 4. По достижении максимального растяжения на входе используется вторичный параметр регулирования, скорость валков, для варьирования толщины смазочной пленки (гидродинамическое втягивание смазки).

При холодной прокатке стремятся к состоянию смешанного трения, которое отличается одновременным наступлением граничного трения и жидкостного трения. При жидкостном трении, это гидродинамическая смазка 14, обе поверхности полностью отделены друг от друга. Передаваемое напряжение сдвига зависит от динамической вязкости смазки и разности скоростей рабочего валка и алюминиевой фольги. При граничном трении, напротив, эти две поверхности разделены только слоем смазки толщиной в несколько молекулярных слоев, при этом вязкость смазки играет лишь второстепенную роль. Отношение между граничным трением и жидкостным трением по длине межвалкового зазора зависит от толщины слоя втянутой смазки и шероховатости рабочего валка и алюминиевой фольги.

Механизмы влияния на толщину 13 смазочной пленки подвержены влиянию гидродинамического втягивания смазки, вноса смазки во впадины 11b шероховатости, а также отложения частичек смазки, см. фиг. 2b.

Гидродинамический внос 14 смазки осуществляется в первую очередь в зоне входа в межвалковый зазор 9. При этом зона входа образует клиновидный зазор 12, причем рабочий валок 11 и алюминиевая фольга 4 в качестве ограничительных поверхностей при их движении в направлении вершины клина затягивают с собой смазку 13 в виде пленки, см. фиг. 2а. Вызываемое этим в прокатном масле гидродинамическое нарастание давления зависит от скорости прокатки, вязкости смазки и геометрии межвалкового зазора. Как только условие текучести алюминиевой фольги 4 выполнено, она пластически деформируется, и имеющаяся в этом месте толщина слоя смазки втягивается в межвалковый зазор 9.

В межвалковом зазоре 9 в углубления поверхности, в так называемых впадинах 11b шероховатости, на рабочий валок 11 и алюминиевую фольгу 4 наносится смазка, см. фиг. 4с. Этот процесс, наряду с объемом аккумулируемого поверхностями масла, зависит также от ориентации структуры поверхности.

Этот механизм может использоваться для целенаправленного изменения условий трения и служит в дальнейшем, вследствие возникающего жидкостного трения, для создания измененной текстуры поверхности. Это происходит вследствие отсутствующего контакта рабочего валка и отсутствующего из-за этого текстурирования в направлении прокатки.

На поверхности рабочего валка и алюминиевой фольги вследствие физисорбции и хемосорбции компонентов смазки, таких как, например, поверхностно-активные присадки, образуются граничные слои, которые направляются в межвалковый зазор 9. Этот механизм подвергается влиянию материала валков и прокатываемого материала, а также химического состава прокатного масла 12 и его температуры. Так как температура и состав прокатного масла 12 в отношении отложения компонентов смазки в предлагаемом изобретением способе не отличаются от традиционного способа холодной прокатки, не будем останавливаться подробнее на этом механизме.

Однако комбинация вышеназванных эффектов дает возможность посредством целенаправленного частичного разрушения структуры шлифования рабочего валка перевести толщину смазочной пленки и связанное с ней изменение трибологических условий в межвалковом зазоре из области смешанного трения в область мотива в гидродинамической области. При этом происходит всплытие рабочего валка, и возникает неупорядоченная текстура, которая, хотя вряд ли измеримо отличается по измеренным шероховатостям, однако вследствие свойств отражения оптически заметно отличается от остальных областей поверхности, которые вследствие частичного контакта с рабочим валком в направлении прокатки имеют структурированную поверхность.

Изготовленная алюминиевая фольга 1, снабженная интегрированными защитными элементами 6, в целях анализа за несколько проходов просвечивается оптическими способами. Для наглядного изображения структуры поверхности изготавливаются репрезентативные образцы фольги формата А4. Для замера структуры поверхности инструментов, требующихся для изготовления, изготавливаются отпечатки поверхности на эпоксидной смоле и замеряются посредством микроскопа для наблюдения в отраженном свете и InfiniteFocus.

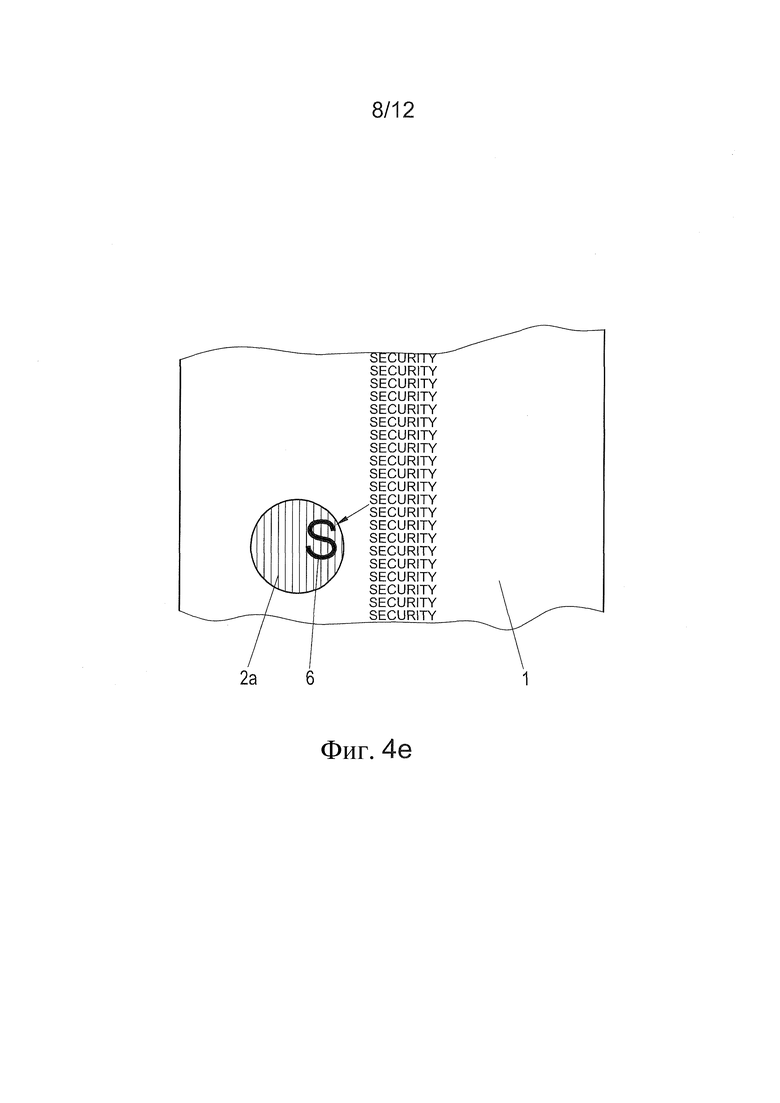

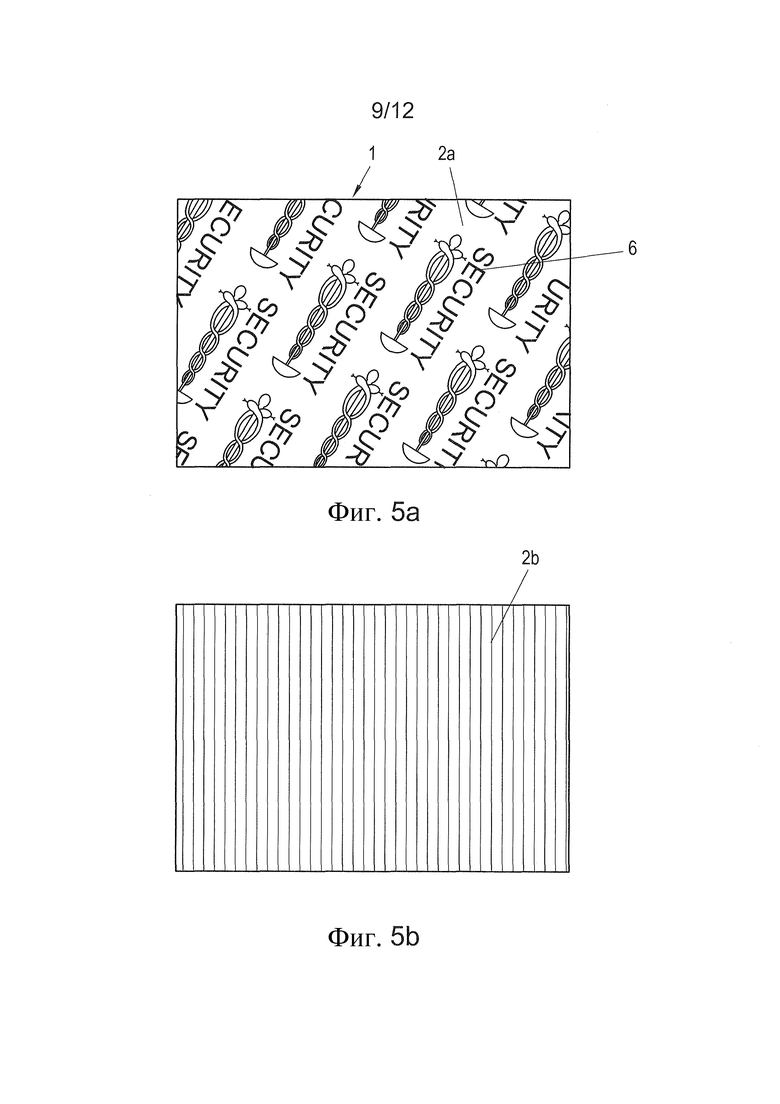

С помощью этого аналитического способа теперь уже можно выполнять оптическую идентификацию для подтверждения изготовленных в соответствии с изобретением защитных элементов 6. Так, на фиг. 5 показано изображение защитного элемента 6, состоящего из надписи Security в сочетании с принятым в медицинской отрасли изображением эскулаповой змеи. Самоочевидным образом она изображается здесь без претензии на возможные исключительные права только для наглядности. Во всяком случае, важно указать на то, что изображенная на фиг. 5b сторона поверхности, которая во время процесса прокатки была отвернута от поверхности валка, не имеет никаких нежелательных мотивов вышеупомянутого защитного элемента в негативном отображении.

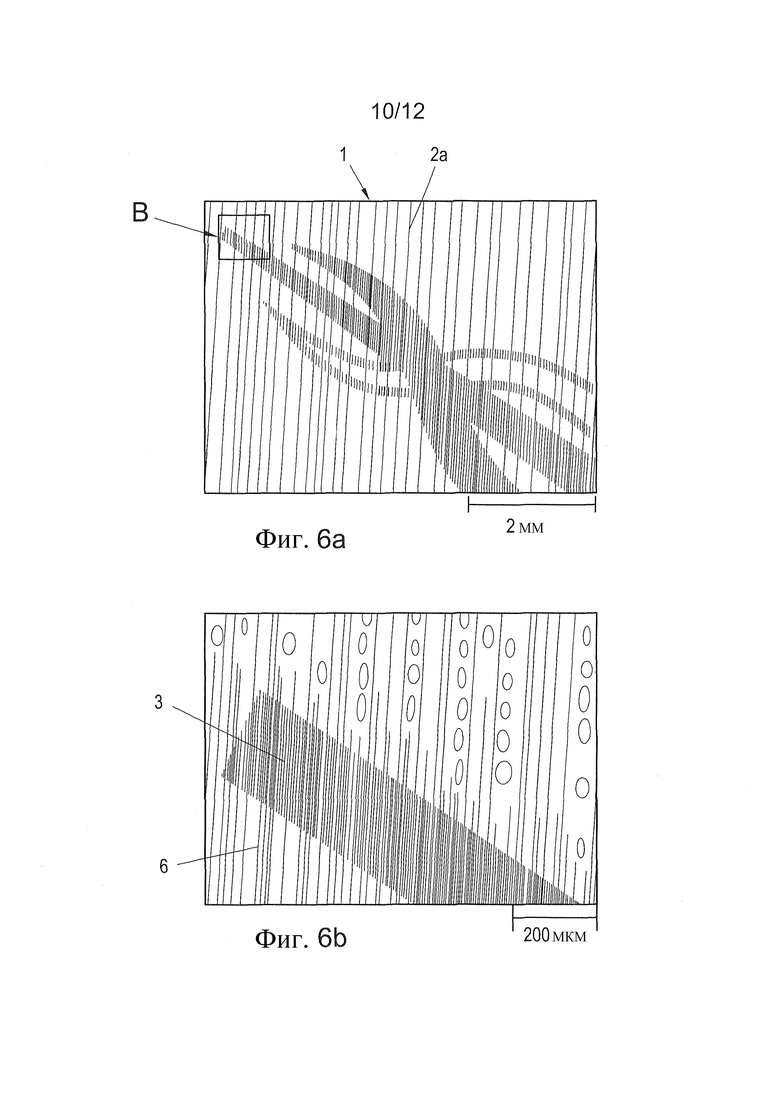

На фиг. 6 приведено вымышленное изображение защитного элемента 6, при этом во фрагменте В, см. в этой связи фиг. 6b, можно констатировать, что в области защитного элемента 6 по-прежнему сохранена матовая поверхность, однако в соответственно примыкающих областях поверхности структурирование 3 в продольном направлении, благодаря чему эта поверхность выглядит блестящей.

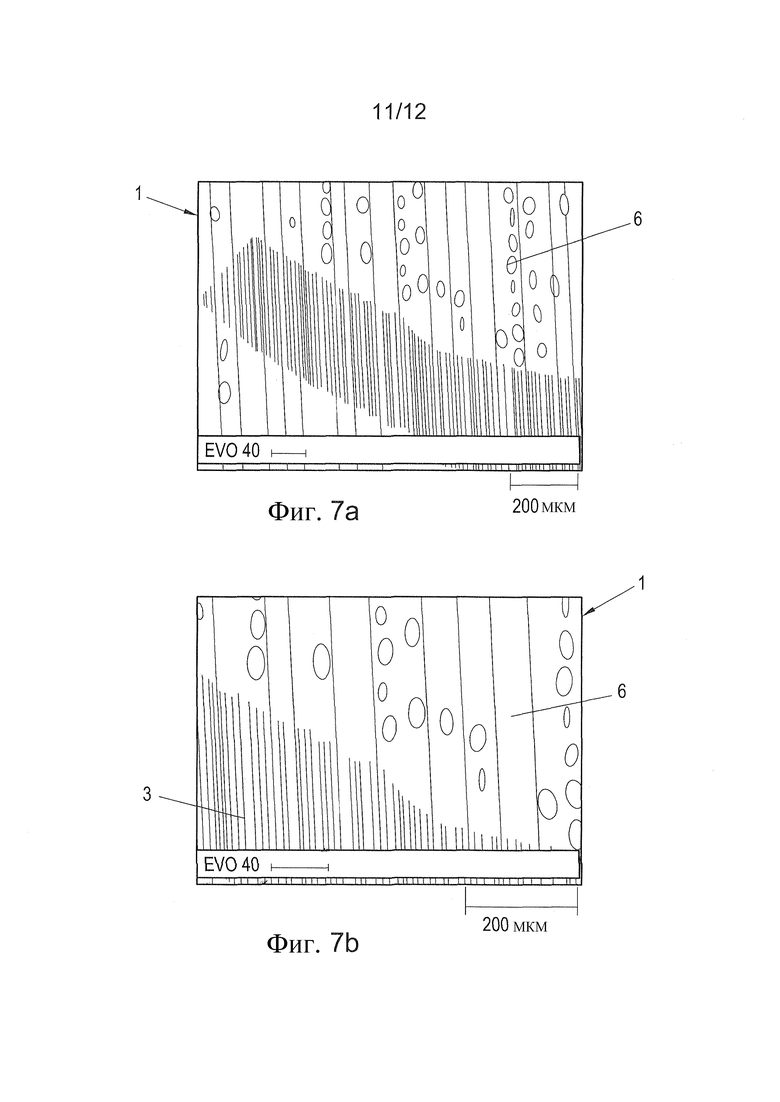

На фиг. 7 тоже показано снятое посредством растровой электронной микроскопии изображение защитного элемента 6. В области защитного элемента поверхность матовая, в отличие от чего в примыкающих областях поверхности поверхность выглядит блестящей. На детальных видах в соответствии с фиг. 7а или, соответственно, 7b показано, что этот различный эффект вызывается тем, что в области защитного элемента 6 поверхность шероховатая, однако в примыкающих областях структурированная в продольном направлении.

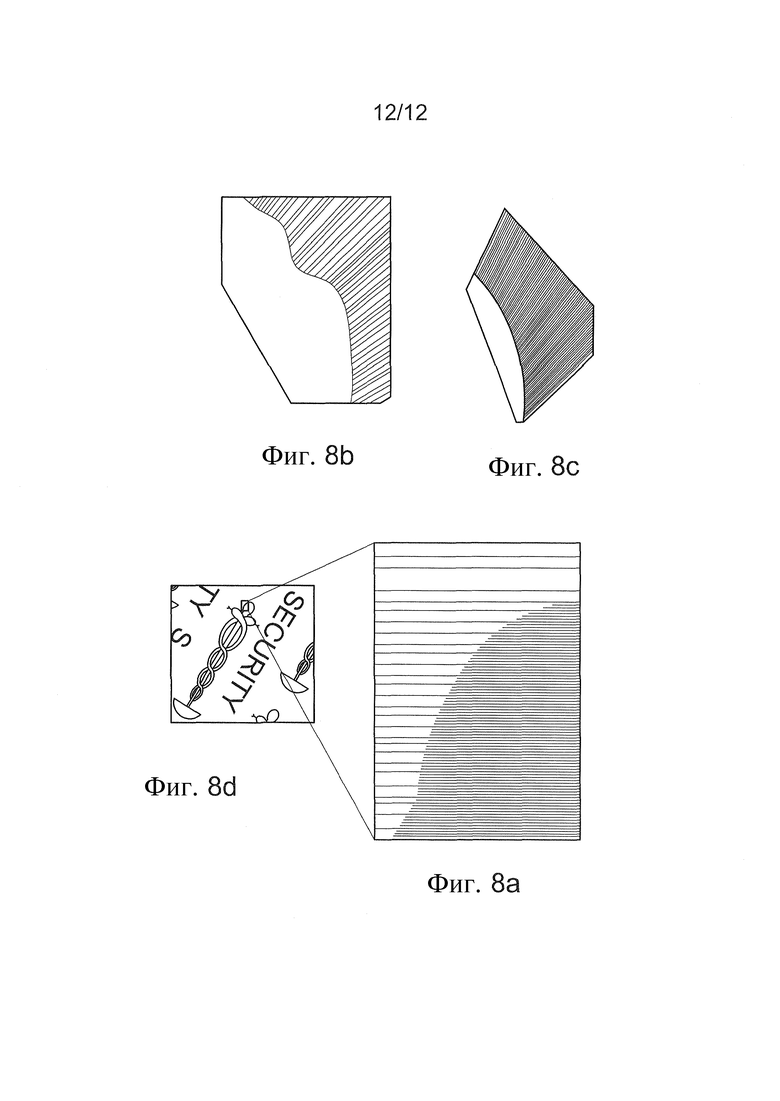

То же самое относится к показанному на фиг. 8 изображению изготовленной в соответствии с изобретением алюминиевой фольги 1, снабженной интегрированными защитными элементами 6 Security по инициативе Focus Analyse. Из соответствующих изображений в соответствии с фиг. 8а, 8b, 8с и 8d также можно видеть, что в области защитного элемента 6 имеется неупорядоченное текстурирование, в отличие от чего в примыкающей области направленное структурирование 13.

В качестве резюме перечисляются следующие существенные признаки различий для точной идентификации предлагаемого изобретением способа:

- нанесение защитного элемента 6 непосредственно и одновременно с уменьшением толщины алюминиевой фольги 4; поэтому не требуется никакой дополнительный рабочий шаг;

- высокая рентабельность благодаря высоким скоростям при изготовлении предлагаемой изобретением алюминиевой фольги 1;

- затрудненная имитация вследствие сложности основного способа;

- однозначная привязка способа к процессу прокатки вследствие формы и расположения структурирования 3 поверхности;

- отсутствие возможности удаления защитных элементов 6 без разрушения поверхности алюминиевой фольги 1;

- отсутствие продавливания защитного элемента 6 на задней стороне алюминиевой фольги 1;

- отсутствие изменения физических и/или химических свойств алюминиевой фольги 4, таких как шероховатость, способность складываться, относительное удлинение, прочность на растяжение и смачиваемость;

- изменение характера поверхности в пределах 4-го порядка, измеримое по средней глубине шероховатости Rz;

- отсутствие значительного изменения арифметического среднего значения шероховатости Ra в области защитного элемента 6;

- отсутствие изменения формы в пределах 1-го порядка (отклонения формы, такие как неровность и некруглость), 2-го порядка (волнистости) или 3-го порядка (канавки).

При применяемой в соответствии с изобретением холодной прокатке оптические признаки, такие как защитные элементы 6, вводятся путем целенаправленного нанесения различных текстур поверхности алюминиевой фольги в пределах 4-го порядка. Не констатируется значительное различие по глубинам шероховатости, однако достигается различие в виде текстуры желобков и чешуек. Изменение формы алюминиевой фольги 4 не констатируется, поэтому также отсутствует продавливание на задней стороне фольги.

Графическое рельефное исполнение гибких упаковочных материалов с помощью распространенных технологических способов и технологий отделки, таких как, например, тиснение (способ вдавливания), значительно отличаются от предлагаемого изобретением способа по исходному материалу, технологии и способу изготовления, а также оптическим или, соответственно, механическим свойствам конечного продукта, так как при способе вдавливания мотив тиснения часто нежелательным образом продавливается на задней стороне тисненого материала.

При прокатке в ходе предлагаемого изобретением способа структура поверхности алюминиевой фольги 4 во время процесса деформации изменяется, благодаря чему становится возможным выполнение поверхности, снабженной одним или несколькими защитными элементами 6. Имитация посредством распространенных технологий отделки невозможна или, соответственно, может легко идентифицироваться как таковая. Изготовление и дальнейшая обработка предлагаемой изобретением алюминиевой фольги 1, снабженной интегрированными защитными элементами 6, по количеству технологических шагов не отличается от обработки обычных, наклепанных прокаткой алюминиевой фольги и поэтому может просто имплементироваться в обычный для фармацевтических продуктов процесс изготовления. Полученная алюминиевая фольга 1 на обеих сторонах 2а, 2b поверхности отличается блестящим видом, так что защитный элемент 6 вследствие своего матового вида выделяется очень отчетливо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ С ИНТЕГРИРОВАННЫМИ ЗАЩИТНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2598413C2 |

| СПОСОБ ПРОКАТКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2017 |

|

RU2701916C1 |

| ТЕКСТУРИРОВАНИЕ ПОВЕРХНОСТИ ДЕФОРМИРУЮЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2677814C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОКАТКИ МЕТАЛЛА | 2015 |

|

RU2693246C2 |

| ТЕКСТУРИРОВАННЫЙ РАБОЧИЙ ВАЛОК ДЛЯ МЕТАЛЛИЧЕСКОЙ ОСНОВЫ | 2016 |

|

RU2705831C1 |

| СПОСОБ И ПРОКАТНАЯ КЛЕТЬ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, В ЧАСТНОСТИ ПОЛОСЫ, СНАБЖЕННАЯ ФОРСУНКАМИ ДЛЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ ОБРАБАТЫВАЮЩИХ СРЕД | 2005 |

|

RU2372162C2 |

| ТИСНЕНИЕ ЛИСТА, ПОДВЕРГНУТОГО ЭЛЕКТРОРАЗРЯДНОМУ ТЕКСТУРИРОВАНИЮ | 2016 |

|

RU2696996C1 |

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ ВАЛКОВ И МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПРИ ПРОКАТКЕ, В ЧАСТНОСТИ ХОЛОДНОЙ ПРОКАТКЕ, МЕТАЛЛИЧЕСКИХ ПОЛОС | 2006 |

|

RU2426613C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И/ИЛИ СМАЗКИ ВАЛКОВ, И/ИЛИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2005 |

|

RU2330737C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗОЧНОГО СРЕДСТВА ПРИ ПРОКАТКЕ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2570257C2 |

Изобретение относится к способу изготовления алюминиевой фольги, а также алюминиевой фольге, снабженной интегрированными защитными элементами, и может быть использовано для упаковки медицинской продукции для защиты ее от подделки. Способ изготовления алюминиевой фольги с интегрированными защитными элементами включает холодную прокатку алюминиевой фольги с прочностью на растяжение более 100 Н/мм2 в несколько проходов до толщины менее 150 мкм с получением на двух сторонах поверхности алюминиевой фольги рельефной структуры в направлении прокатки, после чего осуществляют последний проход холодной прокатки в паре рабочих валков, у которой, по меньшей мере, на одной поверхности валка в направлении прокатки рельефная структура поверхности уменьшена в зависимости от контраста и мотива от 10 до 50% относительно средней глубины рельефной структуры с образованием мотива защитного элемента на обращенной к поверхности валка стороне, причем холодную прокатку осуществляют в условиях по кривой Штрибека смешанного трения. Полученная алюминиевая фольга отличается на обеих сторонах поверхности блестящим видом, поэтому защитный элемент, имеющий матовый вид выделяется очень отчетливо. Изобретение направлено на непосредственное нанесение защитных элементов во время изготовления первичных упаковок. 2 н. и 7 з.п. ф-лы, 8 ил.

1. Способ изготовления алюминиевой фольги (1) с интегрированными защитными элементами (6), включающий холодную прокатку алюминиевой фольги (4) с прочностью на растяжение более 100 Н/мм2 в несколько проходов до толщины менее 150 мкм с получением на двух сторонах (4a, 4b) поверхности алюминиевой фольги рельефной структуры (5a, 5b) в направлении прокатки, после чего осуществляют последний проход холодной прокатки в паре рабочих валков (8), у которой по меньшей мере на одной поверхности (11) валка в направлении прокатки рельефная структура (11a) поверхности уменьшена в зависимости от контраста и мотива в области (7) от 10 до 50% относительно средней глубины рельефной структуры с образованием мотива защитного элемента (6) на обращенной к поверхности валка стороне (2a) алюминиевой фольги, причем холодную прокатку осуществляют в условиях по кривой Штрибека смешанного трения.

2. Способ по п. 1, отличающийся тем, что последний проход холодной прокатки выполняют с сомкнутым межвалковым зазором (9), при этом одновременно в сомкнутом межвалковом зазоре (9) к алюминиевой фольге (4) прикладывают напряжение продольного растяжения, которое направлено против сопротивления деформации алюминиевой фольги.

3. Способ по п. 1, отличающийся тем, что при обработке алюминиевой фольги толщиной ≥ 80 мкм прокатку осуществляют с открытым межвалковым зазором.

4. Способ по п. 1, отличающийся тем, что уменьшение рельефной структуры (11a) поверхности (11) валка для последнего прохода холодной прокатки осуществляют посредством лазерных лучей.

5. Алюминиевая фольга (1), снабженная интегрированными защитными элементами (6), отличающаяся тем, что она изготовлена способом по любому из пп. 1-4, при этом защитные элементы (6) занимают максимум 30% единицы площади.

6. Алюминиевая фольга по п. 5, отличающаяся тем, что защитные элементы (6) выполнены в виде букв, фигурных знаков или линий.

7. Алюминиевая фольга по п. 5, отличающаяся тем, что защитные элементы (6) могут быть удалены только при разрушении поверхности фольги.

8. Алюминиевая фольга по п. 5, отличающаяся тем, что после последнего прохода прокатки алюминиевая фольга (1) сохраняет форму в пределах первого, второго или третьего порядка.

9. Алюминиевая фольга по п. 5, отличающаяся тем, что область защитного элемента (6) является матовой, а поверхность фольги (2a) – блестящей.

| US 6187455 B1, 13.02.2001 | |||

| US 6187455 B1, 13.02.2001 | |||

| WO 03104890 A1, 18.12.2003 | |||

| JP 57007303 A, 14.01.1982 | |||

| Аппарат для получения рельефных киноизображений | 1928 |

|

SU11838A1 |

Авторы

Даты

2017-04-03—Публикация

2013-10-08—Подача