Изобретение относится к производству строительных материалов и может быть использовано в технологии изделий стеновой керамики, в частности керамических кирпича и камней.

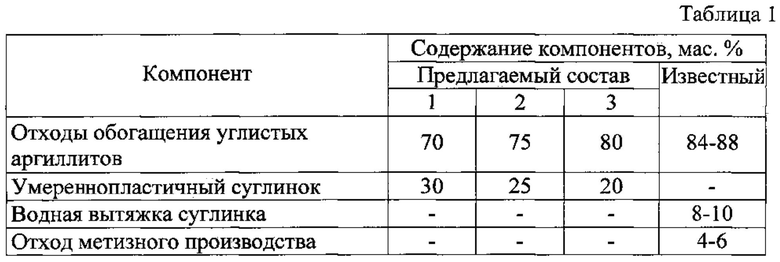

Известна сырьевая смесь для производства керамического кирпича [1], включающая, мас. %:

Недостатками указанной сырьевой смеси является применение многокомпонентной шихты, ведущие к удорожанию и усложнению технологического процесса при низком пределе прочности при сжатии(9,9-10,5 МПа) и большому расходу природного глинистого сырья (более 70 мас. %).

Наиболее близкой к изобретению является сырьевая смесь для изготовления керамических изделий [2], включающая, мас. %:

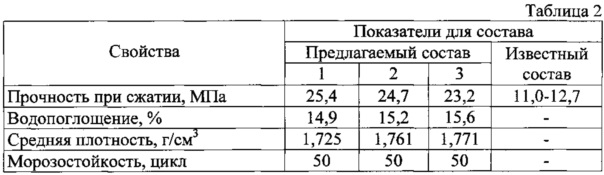

Недостатками указанной сырьевой смеси являются невысокие показатели физико-механических свойств, в частности предел прочности при сжатии (11-15,1 МПа) и сложный технологический процесс подготовки водной вытяжки лессовидного суглинка, требующий значительных ресурсо- и энергозатрат. Лессовидные суглинки обычно имеют незначительное количество глинистых минералов (менее 8-10%), поэтому при приготовлении водной вытяжки с целью обогащения глинистых минералов более 15% на одну часть суглинка потребуется не менее 3 частей воды по объему. Помимо затрат на полное размокание суглинка в воде и последующее обезвоживание его глинистой компоненты образуются многотоннажные отходы в виде водной суспензии пылеватых и песчаных фракций лессовидного суглинка.

Техническим результатом изобретения является увеличение прочности при сжатии (до 2,3 раз) и снижение максимальной температуры обжига готовых изделий на основе отходов углеобогащения в виде отходов обогащения углистых аргиллитов и суглинка.

Технический результат достигается тем, что сырьевая смесь для изготовления стеновых керамических изделий, включающая отходы обогащения углистых аргиллитов и умереннопластичный суглинок, предварительно подвергнутые тонкой диспергации до фракции 200 мкм с последующей агрегацией в гранулы до фракции 1-3 мм, взяты в следующем соотношении, мас. %:

Углистые аргиллиты имеют следующий химический состав, мас. %: SiO2 - 43,85; СаО - 3,35; MgO - 2,8; Al2O3 - 16,9; Fe2O3 - 9,97; TiO2 - 1,03; MnO - 0,2; R2O - 2,7; Потери при прокаливании отходов - 19,2. Относятся к группе полукислого сырья, с высоким содержанием красящих оксидов. Представляют собой смесь минеральных веществ с угольной дисперсной массой, равномерно распределенной среди минерального вещества, остаточное содержание углерода до 6%. Химический состав углистых аргиллитов после обогащения, мас. %: SiO2 - 52,01; СаО - 4,03; MgO - 3,1; Al2O3 - 18,3; Fe2O3 - 11,19; TiO2 - 1,36; MnO - 0,23; R2O - 3,57; Потери при прокаливании отходов - 6,2. Минеральный состав отходов представлен кварцем, каолинитом, сидеритом, мусковитом, присутствуют доломит, гематит и полевой шпат.

Суглинок имеет следующий химический состав, мас. %: SiO2 - 59,9; СаО - 5,4; MgO - 2,4; Al2O3 - 15,3; Fe2O3 - 5,7; TiO2 - 0,9; MnO - 0,2; R2O - 4,8; Потери при прокаливании- 5,4. По технологическим свойствам суглинок является умереннопластичным, низкодисперсным, с низким содержанием крупнозернистых включений, относится к легкоплавкому, низкотемпературному, неспекающемуся сырью. По минералогическому составу относится к группе полиминеральных глин каолинит-монтмориллонит-гидрослюдистого типа.

Тонкий помол и механоактивация сырьевых компонентов обеспечивают переход углистых частиц в тонкодисперсное состояние, а агрегация пресс-порошка в гранулы - плотную упаковку при прессовании сырца. Уменьшение размера частиц способствует образованию фаз с меньшей поверхностной энергией, что приводит к снижению температуры протекания физико-химических реакций в системе из отходов углеобогащения. В результате уже при температуре 750-800°С в восстановительной среде, формирующейся при окислении углерода, оксиды железа восстанавливаются в закисную форму и способствуют образованию пиропластичной (жидкой) фазы. Появление стеклофазы интенсифицирует процессы твердофазного спекания при более низких температурах и приводит к формированию новых минеральных фаз.

Физико-химическими методами анализа (рентгеновская дифрактометрия , оптическая и сканирующая электронная микроскопия) установлено, что при 1000°С образуются гематит и сложные пироксены типа авгит-диопсид, обеспечивающие совместно со стеклофазой повышение прочности керамического черепка при снижении температуры обжига.

Пример

Для приготовления сырьевой смеси используют природное глинистое сырье и отходы обогащения углистых аргиллитов. Массоподготовка включает сушку компонентов шихты до остаточной влажности 2-3% и механоактивацию путем измельчения до фракции 200 мкм. Активированный материал в турболопастном смесителе-грануляторе периодического действия смешивается в сухом состоянии и увлажняется до влажности 9-10%. В результате образуется гранулированный пресс-порошок с преобладающим размером гранул 1-3 мм. Изделия стеновой керамики прессуют из полученного пресс-порошка при удельном давлении 15-20 МПа и обжигают в тоннельной печи с выдержкой при максимальной температуре 1000°С в течение 1,5 часов.

В таблице 1 приведены составы сырьевых смесей, а в таблице 2 - физико-механические показатели изделий.

Источники информации

1. Патент РФ №2087449, С04В 33/02, 1992.

2. Патент РФ №2327668, С04В 33/132, 2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2021 |

|

RU2755112C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2550168C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2010 |

|

RU2448926C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2010 |

|

RU2433977C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2022 |

|

RU2799712C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2015 |

|

RU2591064C1 |

| Сырьевая смесь для получения изделий стеновой керамики и дорожного клинкерного кирпича | 2020 |

|

RU2740965C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2327668C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2003 |

|

RU2258684C1 |

Изобретение относится к производству строительных материалов и может быть использовано в технологии изделий стеновой керамики, в частности керамических кирпича и камней. Техническим результатом изобретения является увеличение прочности при сжатии (до 2,3 раз) и снижение максимальной температуры обжига готовых изделий на основе отходов обогащения углистых аргиллитов и суглинка. Технический результат достигается оптимизацией состава и массоподготовки керамической шихты, включающей тонкую диспергацию компонентов до фракции -200 мкм с последующей грануляцией до фракции 1-3 мм отходов обогащения углистых аргиллитов и умереннопластичного суглинка при следующем их соотношении, мас.%: отходы обогащения углистых аргиллитов 70-80; умереннопластичный суглинок 20-30. 1 пр., 2 табл.

Сырьевая смесь для изготовления стеновых керамических изделий, включающая отходы обогащения углистых аргиллитов и умереннопластичный суглинок, отличающаяся тем, что указанные компоненты, подвергнутые тонкой диспергации до фракции -200 мкм с последующим агрегированием в гранулы фракции 1-3 мм, взяты в следующем соотношении, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2327668C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2550168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2010 |

|

RU2469979C2 |

| Способ получения пористых керамических изделий на основе углесодержащих отходов | 1988 |

|

SU1537668A1 |

| US 3745201 A1, 10.07.1973 | |||

| ШВАЙКА Д.И | |||

| и др | |||

| "Энергосберегающие технологии производства стеновой керамики", Киев, Будивельник, 1987, с.116. | |||

Авторы

Даты

2017-04-04—Публикация

2015-10-29—Подача