Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения легковесного кирпича.

Известна керамическая масса для получения кирпича следующего состава, мас.%: умеренно пластичный лессовидный суглинок - 50-80, золошлаковый отход электростанции с содержанием горючего вещества более 35% - 10-25, среднепластичная легкоплавкая глина - 10-25 / Абдрахимов, В.З. Авторское свидетельство №1766876. СССР SU, С04В 33/00. Керамическая масса для изготовления кирпича / В.З. Абдрахимов Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37/[1].

Недостатком указанного состава является относительно низкая морозостойкость (55-81 циклов).

Наиболее близкой к изобретению является керамическая масса для изготовления легковесного кирпича, включающая следующие компоненты, мас.%: межсланцевая глина - 50-70, горелые породы - 30-50 / Патент №2483042 Российская Федерация, МПК С04В 33/135. Керамическая композиция для изготовления легковесного кирпича / Колпаков А.В., Абдрахимов В.З., Абдрахимова Е.С.; заявитель и патентообладатель Самарская академия государственного и муниципального управления; заявлено 14.12.2011; опубл. 27.05.2013. Бюл. 15 / [2]. Принят за прототип.

Недостатком указанного состава керамической массы являются относительно низкая морозостойкость - 83-88 циклов попеременного замораживания и оттаивания и высокая плотность 1270-1370.

Сущность изобретения - получение из отходов производств без применения природного традиционного сырья легковесного кирпича и повышение его качества.

Техническим результатом изобретения является повышение морозостойкости и снижение плотности.

Указанный технический результат достигается тем, что в известную керамическую массу, включающую межсланцевую глину, дополнительно вводят отходы от обогащения бурого угля, содержащие мас.%: SiO2 - 40,82; Al2O3 - 19,92; Fe2O3 - 9,03; MgO - 1,4; CaO - 4,28; R2O - 3,15; п.п.п.-21,4 при следующем соотношении компонентов, мас.%:

В качестве техногенного сырья (отходов производств) для производства керамического кирпича использовались отходы обогащения углистых аргиллитов Коркинского буроугольного разреза.

В Челябинской области около города Коркино находится самый глубокий в Европе и второй в мире угольный разрез. Сейчас его глубина достигает уже 500 метров и продолжает увеличиваться. Проектная глубина - 610 метров. Диаметр воронки разреза - 1,5 км. Это уникальное по угленасыщенности месторождение в центральной части Челябинского буроугольного бассейна.

Отходы углеобогащения представлены в виде частиц аргиллита и угля и представляют собой полидисперсную композицию темно-серого цвета.

Аргиллиты - породы, образовавшиеся вследствие уплотнения, обезвоживания и цементации глины. При одинаковых с глинами минералогическом и химическом составах они отличаются значительно большей твердостью и трудно размокают в воде. Исследование фазового состава отходов углеобогащения показало, что минеральный состав аргиллита представлен кварцем, каолинитом, иллитом, присутствуют гематит, полевой шпат (альбит) и до 50-55% рентгеноаморфная фаза (бурый уголь). Истинная плотность отходов углеобогащения - 2110 кг/м3; гигроскопическая влажность - 2-5%; число пластичности - 3-8; по сушильным свойствам -малочувствительное к сушке; по степени спекаемости - к неспекающемуся сырью.

Использование отходов от обогащения бурого угля позволит решить четыре важные задачи: во-первых, использование в качестве отощителя и выгорающей добавки отхода производства; во-вторых, повышенное содержание углерода и п.п.п.(п.п.п.=21,4%) позволит значительно сократить количества топлива на обжиг кирпича; в-третьих, повышенное содержание оксидов щелочей (R2O=3,15%) и оксида железа (=9,03%) позволит снизить температуру обжига; в-четвертых, повышенное содержание оксида алюминия (Al2O3=19.92%) позволит повысить термостойкость и прочность кирпича.

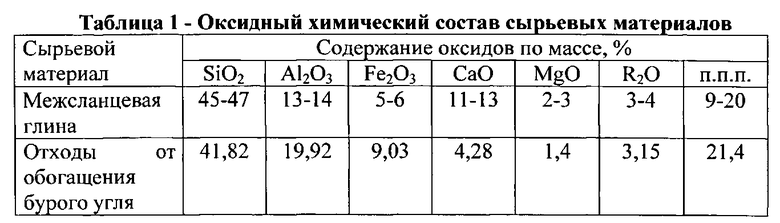

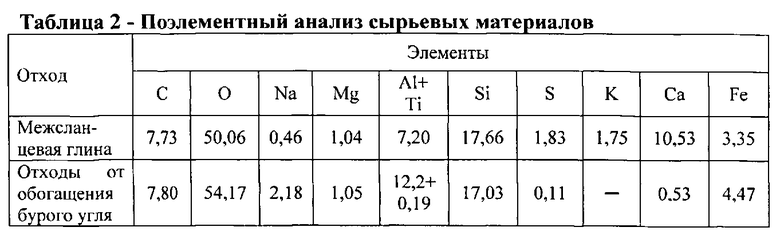

Химические составы отходов от обогащения бурого угля представлены: оксидный в таблице 1, поэлементный - в таблице 2.

Имея повышенное содержание п.п.п.(потери при прокаливании = 21,4%, таблица 1), отходы от обогащения бурого угля способствуют получению легковесного кирпича с низкой плотностью, а повышенное содержание Fe2O3 способствует спеканию изделий при относительно невысоких температурах.

Для производства керамических материалов использовались: в качестве глинистого компонента - межсланцевая глина. Она образуется при добыче горючих сланцев на сланцеперерабатывающих заводах (на шахтах). Межсланцевая глина является отходом горючих сланцев. По числу пластичности межсланцевая глина относится к высокопластичному глинистому сырью (число пластичности 27-32) с истинной плотностью 2,55-2,62 г/см3. Химические составы: оксидный и поэлементный представлены в таблицах 1 и 2.

Сведения, подтверждающие возможность осуществления изобретения. Сырьевые материалы высушивались до влажности не более 5%, затем измельчались до прохождения сквозь сито 0,63 мм. Высушенные сырьевые материалы тщательно перемешивали. Керамическую массу готовили пластическим способом при влажности 20-24% (в зависимости от содержания глинистого компонента), из которой формовали кирпич. Кирпич-сырец высушивали до влажности не более 8% и затем обжигали при температуре 1050°C. Изотермическая выдержка при конечной температуре составляла 60 минут.

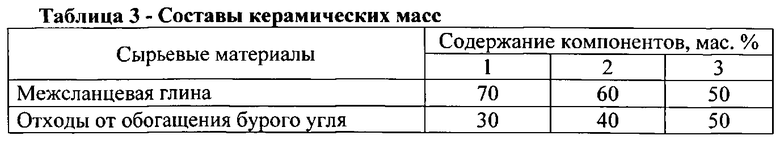

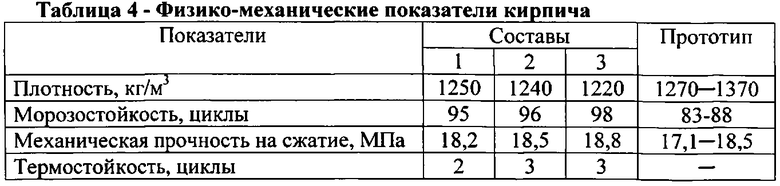

В таблице 3 приведены составы керамических масс, а в таблице 4 физико-механические показатели кирпича.

Как видно из таблицы 3, легковесные кирпичи получили из отходов производств без применения природного традиционного сырья. Полученный кирпич из предложенных составов имеет по отношению к прототипу более высокую морозостойкость и низкую плотность (таблица 4).

Полученное техническое решение при использовании отходов от обогащения бурого угля позволяет повысить морозостойкость и снизить плотность легковесного кирпича.

Использование техногенного сырья при получении кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Абдрахимов В.З. Авторское свидетельство №1766876. СССР SU, С04В 33/00. Керамическая масса для изготовления кирпича / В.З. Абдрахимов, Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37/[1].

2. Патент №2483042 Российская Федерация, МПК C04B 33/135. Керамическая композиция для изготовления легковесного кирпича / Колпаков А.В., Абдрахимов В.З., Абдрахимова Е.С.; заявитель и патентообладатель Самарская академия государственного и муниципального управления; заявлено 14.12.2011; опубл.27.05.2013. Бюл. 15. Принят за прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2015 |

|

RU2591064C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2014 |

|

RU2555973C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2014 |

|

RU2580550C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2555971C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2014 |

|

RU2555170C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2593284C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2012 |

|

RU2508269C2 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2011 |

|

RU2483042C1 |

| Керамическая композиция для изготовления легковесного кирпича | 2017 |

|

RU2655323C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2613702C1 |

Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения легковесного кирпича. Техническим результатом изобретения является повышение морозостойкости и снижение плотности легковесного кирпича. Керамическая композиция для изготовления легковесного кирпича включает следующие компоненты, масс.%: отходы обогащения бурого угля, содержащие мас.%: SiO2 - 40,82; Al2O3 - 19,92; Fe2O3 - 9,03; MgO - 1,4; CaO - 4,28; R2O - 3,15; п.п.п. - 21,4 в количестве 30-5; межсланцевую глину 50-70. 4 табл.

Керамическая композиция для изготовления легковесного кирпича, включающая межсланцевую глину, отличающаяся тем, что она дополнительно содержит отходы от обогащения бурого угля, содержащие мас.%: SiO2 - 40,82; Al2O3 - 19,92; Fe2O3 - 9,03; MgO - 1,4; CaO - 4,28; R2O - 3,15; п.п.п. - 21,4 при следующем соотношении компонентов, мас.%:

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КИРПИЧА | 2011 |

|

RU2483042C1 |

| Способ изготовления стеновых керамических изделий | 1990 |

|

SU1768556A1 |

| Схема автоматического регулирования и устройство прибора, регулирующего соотношение количеств двух сред | 1948 |

|

SU87162A1 |

| Шихта для изготовления стеновых керамических изделий | 1989 |

|

SU1673563A1 |

| Изложницы для центробежной машины | 1936 |

|

SU64350A1 |

Авторы

Даты

2015-05-10—Публикация

2014-02-25—Подача