Область техники, к которой относится изобретение

Изобретение относится к области маркировки и последующей идентификации трубных изделии например трубных секций, предназначенных для подземной прокладки, и может быть использовано для маркировки трубных изделий на заводах-изготовителях с последующей их идентификацией непосредственно при проведении плановой или неплановой внутритрубной диагностике магистральных нефтепроводов с использованием внутритрубных инспекционных приборов в процессе эксплуатации трубопровода.

Уровень техники

Известно трубное изделие с электронной маркировкой, содержащее металлическую трубу с антикоррозионным покрытием и закрепленный на ней электронный идентификатор, при этом электронный идентификатор закреплен на наружной поверхности металлической трубы посредством неразъемного соединения предпочтительно в зоне, подготовленной для сварки или нанесения антикоррозионного покрытия (патент RU 81281 U1, дата публикации 10.03.2009).

Известно трубное изделие с электронной маркировкой, содержащее металлическую трубу с антикоррозионным покрытием и закрепленный на ней электронный идентификатор, при этом электронный идентификатор закреплен изнутри непосредственно к металлической трубе с отступом от торца трубы, превышающим максимальный габарит идентификатора (патент RU 81354 U1, дата публикации 10.03.2009).

Известно трубное изделие (труба, тройник, отвод, переход, кран и т.д.) с электронной маркировкой, содержащее нанесенное с наружной стороны антикоррозионное изоляционное покрытие, внутри которого размещен электронный идентификатор, герметично закрепленный в нем с сохранением свойств изоляционного покрытия, при этом над местом его установки закреплена предохранительная накладка, предохраняющая электронный идентификатор от возможных повреждений в процессе эксплуатации, транспортировки, складирования, монтажа изделия (патент RU 48655 U1, дата публикации 27.10.2005).

Недостаток вышеприведенных способов электронной маркировки трубных изделий заключается в том, что размещение электронного идентификатора на внешней поверхности трубы затрудняет идентификацию маркировки внутритрубным инспекционным прибором вследствие экранирования сигнала от идентификатора стенкой трубы и заглубления трубной секции ниже поверхности земли.

Известен способ маркировки труб путем распыления краски через поворотный дисковый трафарет в процессе его движения вдоль изделия (а.с. SU 1733156 А1, дата публикации 15.05.1992).

Известен способ маркировки стальных изделий путем нанесения на поверхность стальных изделий символов (точек) жидким красящим веществом, которые последовательно наносят на поверхность разбрызгиванием жидкого красящего вещества из распыляющих элементов, причем в процессе нанесения точек стальное изделие и распыляющие элементы перемещают поступательно относительно друг друга (патент RU 2204453 C1, дата публикации 20.03.2003).

Известен способ маркировки труб путем нанесения на поверхности трубы штрихов красящим веществом, при этом символы маркировки формируются из отдельных эллипсов, которые наносятся последовательно распылением красящего вещества. Таким образом, на поверхности трубы формируются штрихи различной высоты, которая кратна расстоянию между соседними элементами (патент RU 2312725 C1, дата публикации 20.12.2007).

Недостаток вышеприведенных способов маркировки труб заключается в том, что нанесенная краской маркировка не дает возможности ее считывания при укладке труб в траншею и последующем заглублении в слой грунта, а также в процессе эксплуатации трубопровода.

Известен способ маркировки изделий и устройство для его осуществления, заключающийся в механическом нанесении меток в виде штрихов и/или углублений на поверхность изделия. Штрихи наносят одновременно фрезерованием или поочередно фрезерованием и/или сверлением маркируемой поверхности (патент RU 2202464 C1, дата публикации 20.04.2003).

Недостаток указанного способа заключается в том, что в результате механической обработки наружной поверхности трубы возможно образование дефектов, в частности потенциальных концентраторов напряжений, снижающих долговечность трубы.

Известен способ маркировки труб, заключающийся в нанесении на заготовку контрастирующего по цвету маркировочного слоя и последующем удалении этого слоя лучом лазера в местах нанесения информации, при этом в качестве маркировочного слоя используют пленку с нерегулярной структурой поверхности из антикоррозионного металла, например титана и/или его соединений, толщиной 3-10 мкм и высотой микронеровностей указанной поверхности, равной 0,2-2 мкм (заявка RU 95106912 A1, дата публикации 27.11.1996).

Недостаток указанного способа заключается в том, что при переходе сигнала из материала стенки трубы в антикоррозионный материал (титан или его соединения) и внутри материала возможно искажение сигнала. Кроме того, маркировка основана на контрастировании пленки нерегулярной структуры поверхности и материала трубы при визуальном считывании, что делает невозможным считывание маркировки при заглублении трубы ниже уровня земли.

Известен способ маркировки труб, включающий нагрев маркирующего материала и напыление его через трафарет на маркируемую поверхность, при этом маркирующий материал нагревают до состояния поверхностного оплавления погружением его в поток горячего газа, при этом в качестве маркирующего материала используют порошок тугоплавкого материала, а трафарет изготавливают из материала, твердость которого превышает твердость маркируемой трубы в 2-3 раза (патент SU 1704339 А1, дата публикации 10.10.2009).

Недостаток способа заключается в том, что в процессе сплавления порошка на поверхности трубы возможно возникновение дефектов, например пор, которые при считывании маркировки будут восприниматься как ложные дефекты трубы. Кроме того, тугоплавкий материал наплавок отличается по своим акустическим характеристикам от материала трубы, что также приводит к искажению сигнала.

Также известен способ маркировки труб, включающий в себя нанесение на поверхность трубы кодировки в виде шероховатой поверхности и распознавания кодировки путем отличия шероховатости поверхности элементов кодировки по сравнению с шероховатостью поверхности трубы (заявка RU 2013125959 A1, дата публикации 10.12.2014).

Недостаток данного способа маркировки заключается в том, что шероховатость поверхности трубы составляет порядка 100 мкм, а гарантированная разрешающая способность современных внутритрубных инспекционных приборов составляет 0,5-1,0 мм. Таким образом, разрешающей способности прибора недостаточно для оценки шероховатости как поверхности трубы, так и шероховатости поверхности элементов кодировки при их небольшом значении, а также для дальнейшего сравнения этих параметров друг с другом.

Осуществление изобретения

Задача, на решение которой направлено заявляемое изобретение, состоит в создании маркировки труб, идентификация которой осуществляется внутритрубным инспекционным прибором при плановых или неплановых инспекционных проверках трубопровода.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении достоверности оценки технического состояния трубных секций за счет обеспечения возможности идентификации завода-изготовителя трубных секций как во время строительства и реконструкции трубопровода, так и в процессе эксплуатации трубопровода подземной прокладки при проведении плановой или внеплановой инспекции трубопровода с использованием внутритрубного инспекционного прибора.

Заявляемый технический результат достигается за счет того, что способ маркировки трубных изделий характеризуется тем, что осуществляют кодирование идентификационной информации путем ее преобразования из десятичной системы счисления в шестнадцатеричную систему счисления, рассчитывают геометрические размеры элементов маркировки, соответствующие полученным значениям идентификационной информации в шестнадцатеричной системе счисления, после чего в соответствии с рассчитанными геометрическими размерами наносят элементы маркировки путем наплавления металла на наружную поверхность трубного изделия.

Кроме того, в частном случае реализации изобретения элементы маркировки наносят при помощи автоматизированного сварочного комплекса с тепловым воздействием, исключающим необходимость проведения последующей термообработки.

Кроме того, в частном случае реализации изобретения маркировку наносят с адгезией к поверхности трубного изделия не менее 80 МПа.

Кроме того, в частном случае реализации изобретения маркировку наносят на наружную поверхность трубного изделия на расстоянии 500-1000 мм от его торца.

Кроме того, в частном случае реализации изобретения маркировку наносят на расстоянии не менее 100 мм от продольного сварного шва трубного изделия.

Также технический результат достигается за счет того, что трубное изделие с маркировкой характеризуется тем, что маркировка выполнена в виде набора элементов, нанесенных на поверхность трубы, имеющих различную длину a и ширину b, соответствующих закодированной идентификационной информации.

Кроме того, в частном случае реализации изобретения маркировка нанесена на наружную поверхность трубного изделия на расстоянии 500-1000 мм от его торца.

Кроме того, в частном случае реализации изобретения маркировка нанесена с обоих концов трубного изделия, при этом взаимное расположение маркировки на противоположных концах трубного изделия по окружности составляет 170-190°.

Кроме того, в частном случае реализации изобретения маркировка нанесена на расстоянии не менее 100 мм от продольного сварного шва трубного изделия.

Кроме того, в частном случае реализации изобретения материал элементов маркировки соответствует акустическим свойствам материала трубного изделия.

Кроме того, в частном случае реализации изобретения элементы маркировки нанесены с адгезией к поверхности трубного изделия не менее 80 МПа.

Кроме того, в частном случае реализации изобретения высота элементов маркировки составляет не менее 0,5 мм.

Кроме того, в частном случае реализации изобретения минимальная ширина элементов маркировки составляет не менее 10 мм и минимальная длина элементов маркировки составляет не менее 15 мм.

Кроме того, в частном случае реализации изобретения расстояние между элементами маркировки составляет не 10 мм.

Также технический результат достигается за счет того, что система идентификации трубных изделий включает в себя базу данных завода-изготовителя, в которую занесена идентификационная информация о трубном изделии, на которое нанесена маркировка, выполненная в виде набора элементов различной длины a и ширины b, в которых закодирована идентификационная информация, по меньшей мере одно устройство считывания маркировки, представляющее собой внутритрубный инспекционных прибор, выполненный с возможностью идентификации считываемой маркировки и связанный с возможностью передачи данных с базой данных завода-изготовителя.

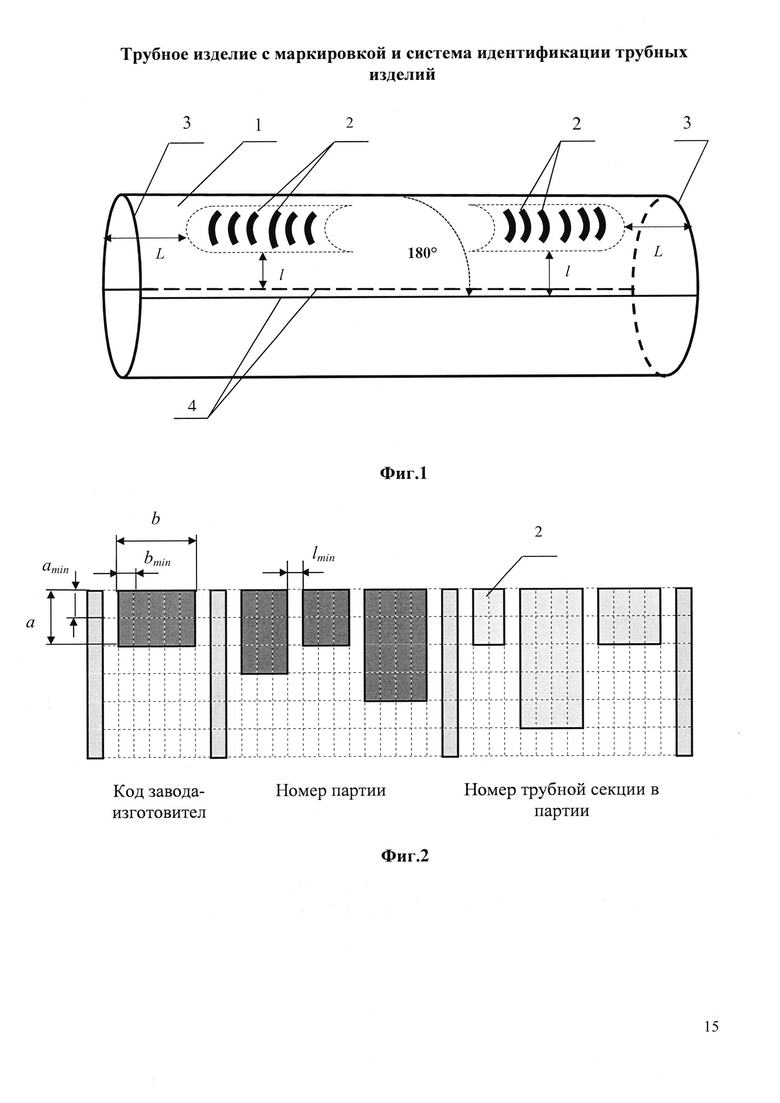

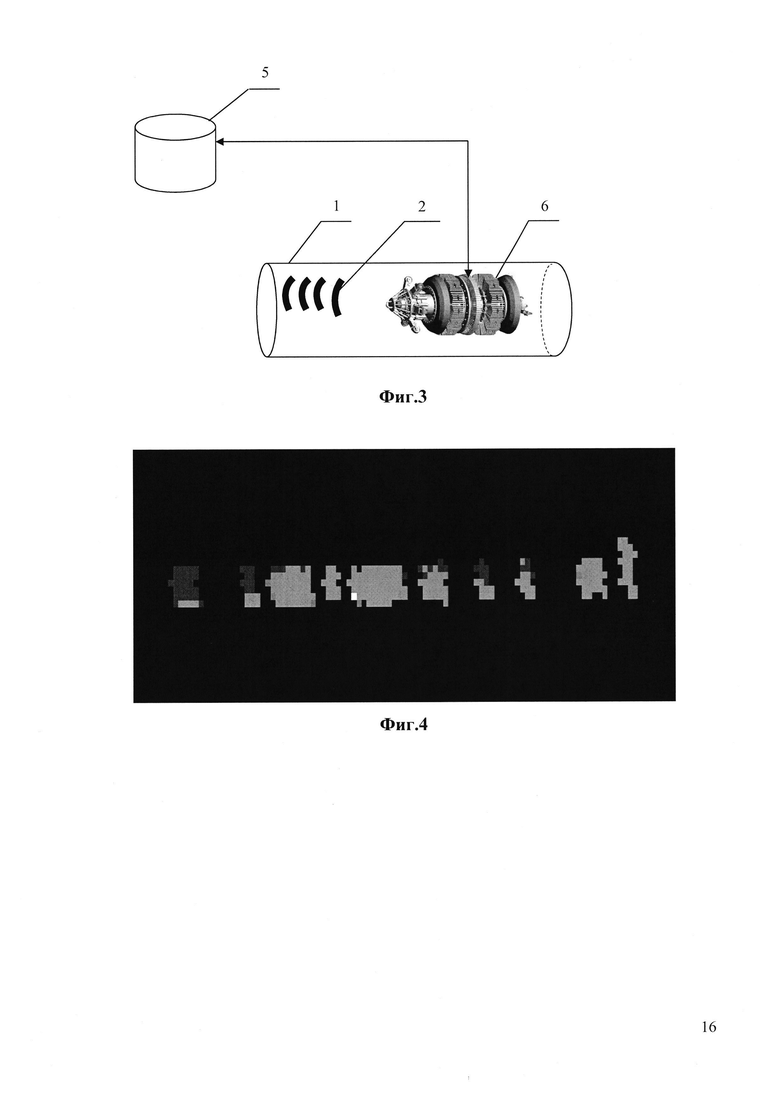

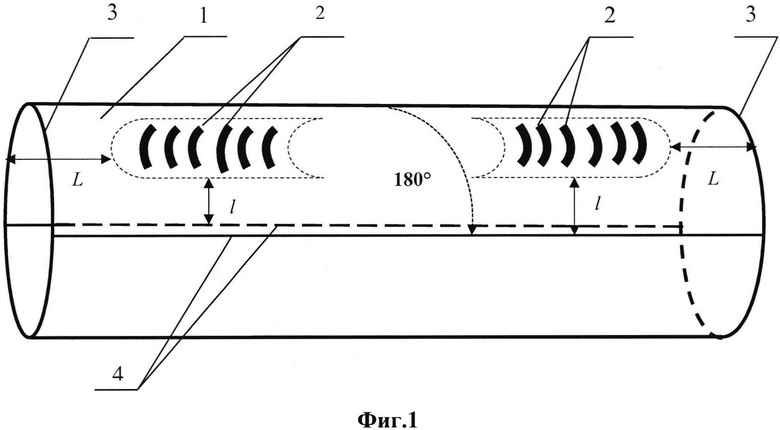

На фиг. 1 изображен фрагмент трубной секции с нанесенной маркировкой; на фиг. 2 изображен общий вид наносимой маркировки; на фиг. 3 представлен общий вид системы идентификации трубных изделий; на фиг. 4 представлено изображение маркировка при ее считывании внутритрубным инспекционным прибором.

Сведения, подтверждающие реализацию изобретения

Трубное изделие 1, преимущественно трубная секция, представленное на фиг. 1, снабжено маркировкой, нанесенной на внешнюю поверхность трубной секции. Маркировка предназначена для идентификации трубной секции 1 при проведении плановой или неплановой инспекции трубопровода при помощи внутритрубного инспекционного прибора, например ультразвукового дефектоскопа (толщиномера). В общем, маркировка должна включать в себя обязательную идентификационную информацию: код завода-изготовителя, номер партии, номер трубной секции в партии. Также по желанию завода-изготовителя возможно включение в маркировку дополнительной идентификационной информации.

Маркировка выполнена в виде набора элементов 2 различной ширины b и длины a. Маркировка нанесена на расстоянии L от торца 3 трубы, составляющем 500-1000 мм, что обеспечивает ее сохранность при проведении стыковок трубных секций между собой, поскольку при выполнении монтажных работ могут проводиться дополнительные технологические операции, например резка трубной секции. Таким образом, в случае размещения маркировки на расстоянии L менее 500 мм от торца 3 трубы возможно повреждение маркировки при сварке трубных секций 1 между собой, что в дальнейшем может привести к некорректному считыванию маркировки и идентификации трубного изделия. В предпочтительном варианте реализации изобретения маркировка может быть нанесена на двух концах трубной секции 1 и разнесена относительно друг друга по окружности на угол 180±10°, что обеспечивает гарантированное считывание маркировки внутритрубным инспекционным прибором при его перемещении внутри трубы за счет наличия разнонаправленного положения считывающих датчиков прибора. В предпочтительном варианте реализации изобретения маркировка наносится на расстоянии  от продольного сварного шва 4, составляющем не менее 100 мм, что обеспечивает исключение получения ложных сигналов при считывании маркировки внутритрубным инспекционным прибором. При расположении маркировки на расстоянии менее 100 мм к сварному шву 4, представляющему собой неровность на поверхности трубы, существует вероятность некорректного считывания маркировки внутритрубным инспекционным прибором, поскольку в радиус действия считывающих датчиков прибора может попасть и фрагмент сварного шва. Минимальная ширина bmin элементов 2 составляет не менее 10 мм и минимальная длина amin элементов 2 составляет не менее 15 мм, что обеспечивает надежное считывание маркировки внутритрубным инспекционным прибором с учетом его разрешающей способности. При уменьшении минимальных геометрических размеров элементов 2 существует вероятность некорректного считывания маркировки ввиду ограниченной разрешающей способности внутритрубного инспекционного прибора. Минимальное расстояние

от продольного сварного шва 4, составляющем не менее 100 мм, что обеспечивает исключение получения ложных сигналов при считывании маркировки внутритрубным инспекционным прибором. При расположении маркировки на расстоянии менее 100 мм к сварному шву 4, представляющему собой неровность на поверхности трубы, существует вероятность некорректного считывания маркировки внутритрубным инспекционным прибором, поскольку в радиус действия считывающих датчиков прибора может попасть и фрагмент сварного шва. Минимальная ширина bmin элементов 2 составляет не менее 10 мм и минимальная длина amin элементов 2 составляет не менее 15 мм, что обеспечивает надежное считывание маркировки внутритрубным инспекционным прибором с учетом его разрешающей способности. При уменьшении минимальных геометрических размеров элементов 2 существует вероятность некорректного считывания маркировки ввиду ограниченной разрешающей способности внутритрубного инспекционного прибора. Минимальное расстояние  min между элементами 2 составляет не менее 10 мм, что обеспечивает надежное распознавание кодированной информации. В предпочтительном варианте реализации изобретения высота элементов 2 составляет не менее 0,5 мм и выбирается исходя из разрешающей способности внутритрубного инспекционного прибора. Максимальная высота элементов 2 выбирается исходя из необходимости последующего нанесения на поверхность трубы, содержащей маркировку, изоляции с сохранением необходимого качества изоляционного покрытия. При значительной высоте h элементов 2 при нанесении изоляционного слоя на поверхность элементов 2 вблизи их боковых сторон могут образовываться заполненные воздухом области, негативно влияющие на адгезию изоляционного слоя к поверхности трубы 1. Элементы 2 нанесены на поверхность трубы 1 с адгезией не менее 80 МПа, что исключает возможность образования между нижней поверхностью элементов 2 и поверхностью трубной секции 1 воздушной подушки, искажающей ультразвуковой сигнал, принимаемый внутритрубным инспекционным прибором, что также может привести к некорректному считыванию маркировки и последующей идентификации трубной секции 1. Материал нанесения элементов 2 должен соответствовать по своим акустическим свойствам материалу трубной секции 1, что обеспечивает отсутствие искажения сигнала, принимаемого внутритрубным инспекционным прибором, и тем самым повышается точность считывания маркировки и ее последующей идентификации. Таким образом, нанесенная маркировка не снижает прочность и долговечность труб.

min между элементами 2 составляет не менее 10 мм, что обеспечивает надежное распознавание кодированной информации. В предпочтительном варианте реализации изобретения высота элементов 2 составляет не менее 0,5 мм и выбирается исходя из разрешающей способности внутритрубного инспекционного прибора. Максимальная высота элементов 2 выбирается исходя из необходимости последующего нанесения на поверхность трубы, содержащей маркировку, изоляции с сохранением необходимого качества изоляционного покрытия. При значительной высоте h элементов 2 при нанесении изоляционного слоя на поверхность элементов 2 вблизи их боковых сторон могут образовываться заполненные воздухом области, негативно влияющие на адгезию изоляционного слоя к поверхности трубы 1. Элементы 2 нанесены на поверхность трубы 1 с адгезией не менее 80 МПа, что исключает возможность образования между нижней поверхностью элементов 2 и поверхностью трубной секции 1 воздушной подушки, искажающей ультразвуковой сигнал, принимаемый внутритрубным инспекционным прибором, что также может привести к некорректному считыванию маркировки и последующей идентификации трубной секции 1. Материал нанесения элементов 2 должен соответствовать по своим акустическим свойствам материалу трубной секции 1, что обеспечивает отсутствие искажения сигнала, принимаемого внутритрубным инспекционным прибором, и тем самым повышается точность считывания маркировки и ее последующей идентификации. Таким образом, нанесенная маркировка не снижает прочность и долговечность труб.

Кодирование необходимой идентификационной информации осуществляется за счет изменения ширины а и длины b элементов 2 маркировки. Идентификационная информация кодируется в 16 (шестнадцатеричной) системе счисления. Таким образом, перед кодированием осуществляют перевод идентификационной информации из 10 (десятичной) системы счисления в 16 (шестнадцатеричную) систему счисления по известному алгоритму.

Минимальная ширина bmin элементов 2 составляет не менее 10 мм. При кодировании целесообразно использовать элементы 2 с шириной bmin, 2bmin, 3bmin, 4bmin и 5bmin. Расстояние между элементами 2 целесообразно принять равным bmin. Допустимая погрешность нанесения элементов 2 по ширине может составлять ±10% от минимальной ширины элементов 2. Минимальная длина amin элементов 2 составляет не менее 15 мм. При кодировании целесообразно использовать элементы 2 длиной 2amim Samin, 4amin, 5amin и 6amin. Допустимая погрешность нанесения элементов 2 по угловому положению составляет ±10% от минимальной длины элементов. Все элементы 2 в наборе маркировки начинаются с одного углового положения. Маркировка делится на четыре части, каждая из которых содержит кодировку с обязательной идентификационной информацией: код завода-изготовителя, номер партии, номер трубной секции в партии, проверочный код (на чертежах не показано). Для идентификации границ начала и конца маркировки, а также для отделения частей маркировки используют разделительный элемент 2 размером bmin×6amin. Каждая часть маркировки содержит столько элементов 2, сколько достаточно и необходимо для кодирования всех обязательных данных (минимальное количество элементов - один).

Реализация способа маркировки подтверждается приведенным ниже примером, но не ограничивается им.

Код завода-изготовителя: 1310 (десятичная система счисления) → D16 (шестнадцатеричная система счисления).

Номер партии: 162710 (десятичная система счисления) → 65B16 (шестнадцатеричная система счисления) (год изготовления - 2016, партия в году - 27).

Номер трубной секции в партии: 45710 (десятичная система счисления) → 1С916 (шестнадцатеричная система счисления).

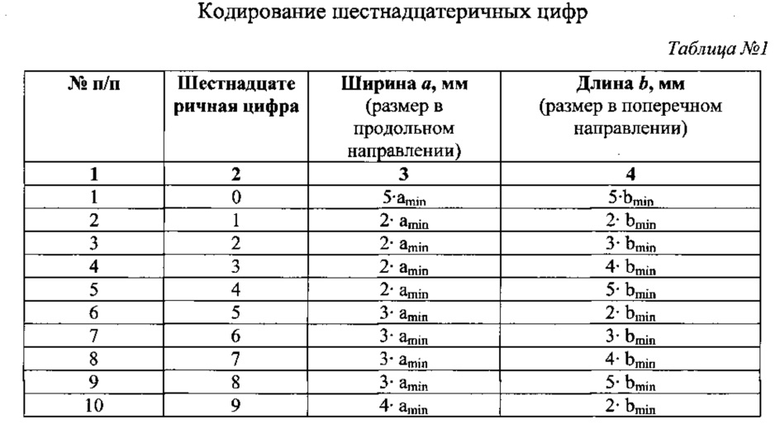

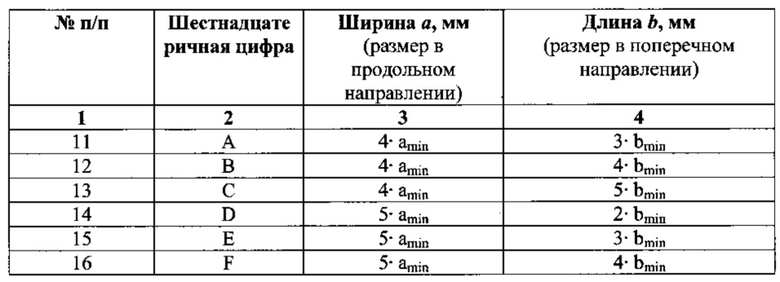

По таблице №1 для каждого полученного значения в шестнадцатеричной системе счисления в автоматизированном режиме с использованием соответствующего программного обеспечения или в ручном режиме рассчитывают ширину а и длину b элементов 2. Полученная таким образом маркировка для нанесения на поверхность трубы, включающая набор элементов 2, имеющих различные геометрические размеры, представлена на фиг. 2.

Элементы 2 маркировки в соответствии с заданными размерами а и b наплавляют автоматизированным сварочным комплексом, в блок памяти которого, в соответствии с размерами а и b, занесены пространственные координаты элементов 2 маркировки на поверхности трубной секции 1. Наплавку элементов 2 маркировки осуществляют с минимальным тепловым воздействием, исключающим необходимость проведения последующей термообработки. После нанесения маркировки идентификационная информация о трубной секции заносится в базу данных 5 завода-изготовителя.

Идентификация трубной секции 1 осуществляется следующим образом. В процессе плановой или неплановой инспекционной проверки трубопровода, осуществляемой с помощью внутритрубного инспекционного прибора 6, например ультразвукового дефектоскопа (толщиномера), внутритрубный инспекционный прибор 6, перемещаясь внутри трубопровода (фиг. 3), считывает маркировку 2 соответствующими датчиками и фиксирует полученное изображение маркировки, представленное на фиг. 3. Программный модуль (на чертежах не показано), которым оснащен внутритрубный инспекционный прибор 6, осуществляет распознание маркировки, расшифровку закодированной информации по размеру элементов 2 с получением идентификационной информации, которая сравнивается с информацией, занесенной в базу данных 5 завода-производителя.

Таким образом, при реализации предложенного способа маркировки и идентификации трубных изделий обеспечивается возможность идентификации элементов трубопровода в процессе плановых или неплановых инспекционных проверок с использованием стандартных внутритрубных инспекционных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний, поверки и калибровки внутритрубных инспекционных приборов | 2019 |

|

RU2721162C1 |

| Метрологический полигон | 2016 |

|

RU2641618C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ МАРКИРОВКИ ОБЪЕКТА С ЦЕЛЬЮ ЕГО ИДЕНТИФИКАЦИИ | 2011 |

|

RU2462338C1 |

| Способ скрытой маркировки продукта и его идентификации | 2016 |

|

RU2621969C1 |

| СПИРАЛЕВИДНАЯ МАРКИРОВОЧНАЯ ЭТИКЕТКА ДЛЯ БУРИЛЬНЫХ ТРУБ | 2023 |

|

RU2808799C1 |

| СПОСОБ МАРКИРОВКИ ИЗДЕЛИЙ | 2011 |

|

RU2487787C2 |

| СПОСОБ ЗАЩИТЫ ТРАНСПОРТНОГО СРЕДСТВА И ЕГО ДЕТАЛЕЙ И/ИЛИ ЧАСТЕЙ С ИСПОЛЬЗОВАНИЕМ УНИКАЛЬНОЙ ИНДИВИДУАЛЬНОЙ МАРКИРОВКИ | 2006 |

|

RU2318687C1 |

| СПОСОБ УЧЕТА МАРКИРУЕМОЙ ПРОДУКЦИИ | 2018 |

|

RU2670727C9 |

Изобретение относится к области маркировки и последующей идентификации трубных изделий. Технический результат - обеспечение возможности идентификации завода-изготовителя трубных секций как во время строительства и реконструкции трубопровода, так и в процессе эксплуатации трубопровода подземной прокладки при проведении плановой и внеплановой инспекции с использованием внутритрубного инспекционного прибора. Способ маркировки трубных изделий характеризуется тем, что осуществляют кодирование идентификационной информации путем ее преобразования из десятичной системы счисления в шестнадцатеричную систему счисления, рассчитывают геометрические размеры элементов маркировки, соответствующие полученным значениям идентификационной информации в шестнадцатеричной системе счисления, после чего в соответствии с рассчитанными геометрическими размерами наносят элементы маркировки путем наплавления металла на наружную поверхность трубного изделия. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Способ маркировки трубных изделий, характеризующийся тем, что осуществляют кодирование идентификационной информации путем ее преобразования из десятичной системы счисления в шестнадцатеричную систему счисления, рассчитывают геометрические размеры элементов маркировки, соответствующие полученным значениям идентификационной информации в шестнадцатеричной системе счисления, после чего в соответствии с рассчитанными геометрическими размерами наносят элементы маркировки путем наплавления металла на наружную поверхность трубного изделия.

2. Способ маркировки по п. 1, отличающийся тем, что элементы маркировки наносят при помощи автоматизированного сварочного комплекса с тепловым воздействием, исключающим необходимость проведения последующей термообработки.

3. Способ маркировки по п. 1, отличающийся тем, что маркировку наносят с адгезией к поверхности трубного изделия не менее 80 МПа.

4. Способ маркировки по п. 1, отличающийся тем, что маркировку наносят на наружную поверхность трубного изделия на расстоянии 500-1000 мм от его торца.

5. Способ маркировки по п. 1, отличающийся тем, что маркировку наносят на расстоянии не менее 100 мм от продольного сварного шва трубного изделия.

6. Трубное изделие с маркировкой, отличающееся тем, что маркировка выполнена в виде набора элементов, нанесенных на поверхность трубного изделия, имеющих различную длину а и ширину b, соответствующих закодированной идентификационной информации.

7. Трубное изделие по п. 6, отличающееся тем, что маркировка нанесена на наружную поверхность трубного изделия на расстоянии 500-1000 мм от его торца.

8. Трубное изделие по п. 6, отличающееся тем, что маркировка нанесена с обоих концов трубного изделия, при этом взаимное расположение маркировки

на противоположных концах трубного изделия по окружности составляет 170-190°.

9. Трубное изделие по п. 6, отличающееся тем, что маркировка нанесена на расстоянии не менее 100 мм от продольного сварного шва трубного изделия.

10. Трубное изделие по п. 6, отличающееся тем, что материал элементов маркировки соответствует акустическим свойствам материала трубного изделия.

11. Трубное изделие по п. 6, отличающееся тем, что элементы маркировки нанесены с адгезией к поверхности трубного изделия не менее 80 МПа.

12. Трубное изделие по п. 6, отличающееся тем, что высота элементов маркировки составляет не менее 0,5 мм.

13. Трубное изделие по п. 6, отличающееся тем, что минимальная ширина элементов маркировки составляет не менее 10 мм и минимальная длина элементов маркировки составляет не менее 15 мм.

14. Трубное изделие по п. 6, отличающееся тем, что расстояние между элементами маркировки составляет не 10 мм.

15. Система идентификации трубных изделий, включающая в себя базу данных завода-изготовителя, в которую занесена идентификационная информация о трубном изделии, на которое нанесена маркировка, выполненная в виде набора элементов различной длины а и ширины b, в которых закодирована идентификационная информация, по меньшей мере одно устройство считывания маркировки, представляющее собой внутритрубный инспекционных прибор, выполненный с возможностью идентификации считываемой маркировки и связанный с возможностью передачи данных с базой данных завода-изготовителя.

| RU 2059291 C1, 27.04.1996 | |||

| RU 2009108267 A, 20.09.2009 | |||

| МАГНИТНЫЕ ЯРЛЫКИ | 1997 |

|

RU2183846C2 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА СУХОЙ ШТУКАТУРКИ | 1948 |

|

SU81181A1 |

| Устройство для установки мачт | 1949 |

|

SU81354A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СИСТЕМА ВЕЩАНИЯ И ПРИЕМА, А ТАКЖЕ ПРИЕМНИК/ДЕКОДЕР И УСТРОЙСТВО ДИСТАНЦИОННОГО УПРАВЛЕНИЯ ДЛЯ НЕГО | 1997 |

|

RU2226746C2 |

Авторы

Даты

2017-04-04—Публикация

2015-12-09—Подача