Изобретение относится к изделию, содержащему вспененную полимолочную кислоту, и способу его изготовления. Изделие может использоваться в области упаковки. Упаковка имеет хорошие свойства, включая хорошую способность рваться.

Полимолочная кислота (ПМК) является термопластичным полимером, получаемым из возобновляемых ресурсов. Полимолочная кислота имеет значительную способность к разложению микроорганизмами. Листы пластмассы ПМК используются, чтобы делать контейнеры термическим формованием. Однако имеется потребность в снижении количества материала, используемого в упаковке, значительно не воздействуя на механические свойства или другие свойства.

Решение задачи снижения количества материалов состоит в том, чтобы включать в термопластичные материалы, например, в полистирол, пенообразующие средства, которые генерируют газообразные соединения при нагревании. Примеры таких пенообразующих средств включают смеси лимонной кислоты и бикарбоната натрия, которые реагируют друг с другом при нагревании и генерируют диоксид углерода и воду.

Документ CN 101899167 раскрывает включение микросфер, способных расширяться, в ПМК, чтобы получить листы вспененного монослоя ПМК. Однако такие листы плохо приспособлены к некоторым упаковочным применениям, таким как продовольственные применения, потому что вспененная структура не обеспечивает барьер для некоторых средств, например для загрязняющих примесей или средств, которые могут изменять продукты питания, таких как кислород. Есть потребность в других изделиях.

Тем временем, включение микросфер, способных расширяться, предпочтительно сделано, не используя шестеренчатый насос, потому что такое оборудование включает много сдвиговых усилий, которые могут повредить микросферы и, таким образом, понизить их расширение. С другой стороны, использование шестеренчатого насоса, чтобы включать добавки, обычно предпочитают, чтобы управлять другими свойствами, такими как гомогенность, которая может быть важной для изделий в форме пластмассового листа и дальнейшего превращения, такого как термическое формование. Следовательно, есть потребность в технологиях, отличных от технологий, включающих микросферы, способные расширяться.

Кроме того, изделия для упаковки могут требовать некоторых конкретных свойств, таких как способность рваться (способность контейнеров групповой тары разделяться в условиях изгиба). Такое свойство обычно получают на линиях производства контейнеров во время стадий надреза. Стадии надреза включают применение инструмента механической обрезки, который воздействует и проникает через пластмассовый лист с регулируемой глубиной надреза. Осуществление этой стадии является особенно трудным в случае ПМК, так как ПМК является хрупким материалом. Таким образом, трещины появляются на краях контейнеров и на поверхности контейнеров вдоль линий надреза. Следовательно, едва ли возможно разделять стаканы, не воздействуя на целостность контейнера. Таким образом, есть потребность в изделиях ПМК, которые представляют улучшенную способность рваться, например, с уменьшением хрупкости, чтобы производить контейнеры групповой тары. Другие интересные свойства включают плотность, механические свойства, их компромиссы и также способность к переработке на дальнейших стадиях формования.

Документ США 2010/0086758 раскрывает листы монослоя вспененной ПМК, не содержащие модификатора ударопрочности. Однако такие листы плохо приспособлены к некоторым применением упаковки, таким как продовольственные применения, потому что вспененная структура не обеспечивает барьер для некоторых средств, например для загрязняющих примесей или средств, которые могут изменять продукты питания, таких как кислород. Такие листы, как также полагают, представляют недостаточную способность рваться, и есть потребность в различных изделиях с лучшей способностью рваться.

Документ EP 1798029 раскрывает одновременно экструдируемые многослойные листы ПМК, имеющие вспененный слой, не содержащий модификатора ударопрочности. Такие листы, как полагают, представляют недостаточную способность рваться, и есть потребность в различных изделиях с лучшей способностью рваться.

Документ WO 2007/145905 раскрывает способ получения листов вспененного ПМК с добавлением соединения сшивки, которое реагирует с ПМК. Однако такие листы плохо приспособлены к некоторым применениям упаковки, таким как продовольственные применения, потому что вспененная структура не обеспечивает барьер для некоторых средств, например для загрязняющих примесей или средств, которые могут изменять продукты питания, таких как кислород. Такие листы, как также полагают, представляют недостаточную способность рваться, и есть потребность в различных изделиях с лучшей способностью рваться.

Документ WO 2005/042627 раскрывает способ получения листов вспененной ПМК добавлением пенообразующих средств и зародышеобразующих средств. Однако такие листы плохо приспособлены к некоторым применениям упаковки, таким как продовольственные применения, потому что вспененная структура не обеспечивает барьер для некоторых средств, например для загрязняющих примесей или средств, которые могут изменять продукты питания, таких как кислород. Такие листы, как также полагают, представляют недостаточный способность рваться, и есть потребность в различных изделиях с лучшей способностью рваться.

Изобретение рассматривает, по меньшей мере, одну из указанных выше проблем или потребностей для изделия, содержащего многослойный пластмассовый материал, содержащий, по меньшей мере:

A) один слой A невспененного материала A полимолочной кислоты, содержащего полимолочную кислоту,

B) один слой B вспененного материала B полимолочной кислоты, содержащего полимолочную кислоту и, по существу, не содержащего способных расширяться микросфер,

в котором материал A и/или материал B содержит модификатор ударопрочности. В определенном варианте осуществления изобретение относится к изделию, содержащему многослойный пластмассовый материал, содержащий, по меньшей мере:

A) один слой A невспененного материала A полимолочной кислоты, содержащего полимолочную кислоту и модификатор ударопрочности,

B) один слой B вспененного материала B полимолочной кислоты, содержащего полимолочную кислоту и, по существу, не содержащего способных расширяться микросфер.

Изобретение также относится к способам, которые пригодны для изготовления этих изделий.

Неожиданно было найдено, что изделия и/или способ по изобретению имеют хорошую способность к переработке, и/или хорошие механические свойства, такие как устойчивость к сжатию, и/или хорошие другие свойства, такие как способность рваться. Неожиданно было найдено, что введение модификаторов ударопрочности в невспененные слои приводит к улучшению способности рваться.

Определения

В данной заявке материал невспененная полимолочная кислота (ПМК) относится к полимолочной кислоте, в основном, обедненной газовыми включениями, либо прямо в ПМК, либо в микросферах, заделанных в ПМК. Невспененная ПМК имеет обычно плотность выше чем 1,2. Невспененная ПМК также упоминается как “плотная ПМК”.

В данной заявке материал вспененная полимолочная кислота (ПМК) относится к полимолочной кислоте, содержащей газовые включения, предпочтительно непосредственно в ПМК, обычно, в противоположность газовым включениям в микросферах, заделанных в ПМК. Вспененная ПМК имеет обычно плотность до 1,2, предпочтительно меньше чем 1,2, предпочтительно до 1,1.

В данной заявке термин способные расширяться или расширенные микросферы относится к продуктам, имеющим полимерную оболочку, обычно термопластичную оболочку, и газ в оболочке, которая может расширяться при нагревании. При нагревании давление газа увеличивается в оболочке, и оболочка расширяется. Такие продукты известны специалистам в технологии и коммерчески доступны, например как Икспансел (Expancel®).

В данной заявке способность рваться (или способность отрываться) относится к способности слоистого материала разъединяться вдоль линии надреза при изгибе.

В данной заявке “добавки” относится к продуктам, которые могут быть добавлены к полимолочной кислоте или другим термопластичным материалам, отличным от продуктов, включающих способные расширяться или расширенные микросферы, и от модификаторов ударопрочности.

Структура изделия - Листы

Изделием по изобретению является многослойный пластичный материал, предпочтительно термопластичный материал, содержащий, по меньшей мере:

A) один слой A невспененного материала A полимолочной кислоты, содержащего полимолочную кислоту,

B) один слой B вспененного материала B полимолочной кислоты, содержащего полимолочную кислоту и, по существу, не содержащего расширенных микросфер,

в котором материал A и/или материал B содержит модификатор ударопрочности.

В одном варианте осуществления материал A содержит модификатор ударопрочности, а материал B не содержит модификатор ударопрочности. B другом варианте осуществления материал B содержит модификатор ударопрочности, а материал А не содержит модификатор ударопрочности. B другом варианте осуществления материал A и материал B содержат модификатор ударопрочности.

В предпочтительном варианте осуществления изделием по изобретению является многослойный пластмассовый материал, предпочтительно термопластичный материал, содержащий, по меньшей мере:

A) один слой A невспененного материала A полимолочной кислоты, содержащего полимолочную кислоту и модификатор ударопрочности,

B) один слой B вспененного материала B полимолочной кислоты, содержащего полимолочную кислоту и, по существу, не содержащего расширенных микросфер.

Материал A является обычно плотным материалом полимолочной кислоты, предпочтительно содержащим модификатор ударопрочности, и, необязательно, содержащим дополнительные добавки. Содержание дополнительных добавок в материале A может быть, например, от 0 до 10 вес. %, предпочтительно от 0,1 до 5 вес. %.

Материал В является вспененным материалом полимолочной кислоты, не содержащим расширенных микросфер. Здесь “не содержащий расширенных микросфер” относится к содержанию по весу меньше чем 0,5 вес. %, предпочтительно меньше чем 0,1 вес. %, предпочтительно, меньше чем 0,01 вес.%, предпочтительно 0%. Материал В может содержать некоторое количество модификатора ударопрочности, предпочтительно, в количестве меньше чем 1 вес. % модификатора ударопрочности. Считается, что присутствие более высокого количества модификатора ударопрочности в материале В уменьшает способность рваться.

Материал В предпочтительно не содержит модификаторов ударопрочности. Здесь “не содержит модификаторов ударопрочности” относится к содержанию меньше чем 0,5 вес. %, предпочтительно, меньше чем 0,1 вес. %, предпочтительно меньше чем 0,01 вес. %, предпочтительно 0%. Считается, что отсутствие модификаторов ударопрочности в материале B улучшает способность рваться.

Материал B, необязательно, включает дополнительные добавки. Содержание дополнительных добавок в материале В может быть, например, от 0 до 10 вес. %, предпочтительно от 0,1 до 5 вес. %.

Упоминают, что в предпочтительном варианте осуществления материал полимолочная кислота содержит от 0 до 0,15 вес. %, предпочтительно от 0 до 0,1 вес. % средств образования поперечных связей, обычно добавляемых после полимеризации, таких как пероксиды. В самом предпочтительном варианте осуществления материал полимолочная кислота не включает такие средства образования поперечных связей. Неожиданно было найдено, что такие средства образования поперечных связей бесполезны.

В одном варианте осуществления изделием является пластмассовый лист или пленка. Изделие обычно имеет толщину e. Изделие обычно имеет два других размера, таких как длина l и ширина b. Обычно оба других размера l и b, по меньшей мере, в 10 раз, предпочтительно в 100 раз больше толщины. Пластмассовый лист или пленка может обычно иметь толщину от 0,1 мм до 5 мм, предпочтительно от 0,5 мм до 2 мм, предпочтительно от 0,6 мм до 1 мм. Примеры толщин составляют 0,5 мм, или 0,7 мм, или 0,8 мм, или 0,9 мм, или 1 мм. Ширина может быть обычно от 20 см до 200 см. Длина может быть, по меньшей мере, 200 см. Пластмассовые листы могут быть представлены как рулоны. В одном варианте осуществления изделием является контейнер. Контейнер может быть термически формуемым изделием, предпочтительно полученным из пластмассового листа. Это может быть, например, бутылка или термически формуемый стакан, предпочтительно в форме групповой тары или в форме индивидуального стакана. Контейнер обычно включает, по меньшей мере, часть соответствующей многослойной структуры. Структура может включать растянутую часть и нерастянутую часть. Нерастянутая часть может обычно соответствовать пластмассовому листу с толщиной пластмассового листа. Нерастянутая часть может быть, например, фланцем на периферии растянутой части. Например, изделие может быть термически формуемым стаканом, имеющим корпус, соответствующий растянутой, обычно термически формуемой части листа, и фланцы на периферии корпуса, соответствующие нерастянутой части листа. Более подробная информация о контейнерах дана ниже.

Изделие может включать 2, или 3 слоя, или больше. Изделие может состоять из 2 или 3 слоев. Изделием может быть, например, двухслойный материал (слой A)-(слой B). Изделием может быть материал с тремя слоями (слой A)-(слой B)-(слой C). Изделием может быть материал с тремя слоями (первый слой A)-(слой B)-(второй слой A). Первый слой A и второй слой A могут быть идентичными или различными. Изделие предпочтительно включает, по меньшей мере, 19 вес. %, предпочтительно, по меньшей мере, 38 вес. % слоя B. Такие количества улучшают уменьшение плотности изделия.

Количество слоев на расстоянии вдоль толщины изделия может соответствовать следующему профилю толщины:

- слой (слои) A: от 10 до 90%,

- слой B: от 10% до 90%,

сумма составляет 100% толщины, и при этом первый слой A и второй слой A имеют идентичные или различные толщины.

В предпочтительном варианте осуществления количество слоев на расстоянии вдоль толщины изделия соответствует следующему профилю толщины:

- первый слой A: от 5 до 45%,

- слой B: от 10 до 90%,

- второй слой A: от 5 до 45%,

сумма составляет 100% толщины, и при этом первый слой A и второй слой A имеют идентичные или различные толщины.

В предпочтительном варианте осуществления количество слоев на расстоянии вдоль толщины изделия соответствует следующему профилю толщины:

- первый слой A: от 10 до 30%,

- слой B: от 40 до 80%,

- второй слой A: от 10 до 30%,

сумма составляет 100% толщины, и при этом первый слой A и второй слой А имеют идентичные или различные толщины.

Количество слоев по весу слоев может быть следующим:

- слой (слои) A: от 12 до 95%,

- слой B: от 5 до 88%,

сумма составляет 100% толщины, и при этом первый слой A и второй слой A имеют идентичные или различные толщины.

В предпочтительном варианте осуществления количества по весу следующие:

- первый слой A: от 6 до 47,5%,

- слой B: от 5 до 88%,

- второй слой A: от 6 до 47,5%,

сумма составляет 100% толщины, и при этом первый слой A и второй слой A имеют идентичные или различные толщины.

В предпочтительном варианте осуществления количества по весу следующие:

- первый слой A: от 12 до 35%,

- слой B: от 30 до 76%,

- второй слой A: от 12 до 35%,

сумма составляет 100% толщины, и при этом первый слой A и второй слой А имеют идентичные или различные толщины.

Полимолочная кислота

Полимеры полимолочной кислоты (ПМК) известны специалистам в технологии и коммерчески доступны. Полимеры обычно получают полимеризацией мономеров молочной кислоты. Мономер молочной кислоты обычно получают микробиологическим процессом, включающим микроорганизмы, такие как бактерии.

Пенообразование и пенообразующие средства

Материал B является вспененным материалом, включающим газовые включения. Газовые включения могут генерироваться любыми соответствующими средствами, отличными от микросфер, способных расширяться. Соответствующие средства включают введение химических пенообразующих средств (ХПС) и прямое введение газового соединения в газовой форме, или в жидкой форме, или в сверхкритической форме, таких как CO2, N2 или алканы, например н-бутан, и/или изо-бутан, и/или н-пентан, и/или изо-пентан, и/или тетраметилметан. Технологии, подходящие для прямого введения газа в полимерный расплав, известны специалистам в технологии.

В предпочтительном варианте осуществления используют химическое пенообразующее средство (ХПС). Такие средства генерируют газ при обработке, обычно при активации нагревом, и, таким образом, позволяют вспенивание. Как только газ генерируется и материал вспенивается, такое средство обычно оставляет аддукт реакции в материале.

Таким образом, материал В предпочтительно содержит, по меньшей мере, один аддукт химического пенообразующего средства.

Химическим пенообразующим средством является обычно соединение или смесь соединений, которая подвергается термическому разложению, чтобы генерировать газообразное соединение в качестве продукта разложения. Выбор пенообразующего средства может зависеть от температуры переработки, при которой перерабатывают материал B. Материал В обычно перерабатывают в цилиндре экструдера. Обычно химическое пенообразующее средство имеет температуру деструкции в интервале от больше чем 150°C до 280°C. Такими пенообразующими средствами являются обычно диоксид углерода и, необязательно, генераторы влаги воды. Соответствующие ХПС включают карбонаты и бикарбонаты металла, например бикарбонат натрия и/или чистая лимонная кислота. Наряду с генерацией CO2 и, необязательно, H2O, термическая деградация этих ХПС также обычно генерирует следующие аддукты побочных продуктов: цитрат натрия, цис-аконитовая кислота, транс-аконитовая кислота, цис-аконитовый ангидрид, транс-аконитовый ангидрид, итаконовый ангидрид и цитраконовый ангидрид.

Химическое пенообразующее средство предпочтительно включает лимонную кислоту, и, необязательно, бикарбонат натрия.

Аддуктом является, обычно, цитрат натрия, цис-аконитовая кислота, трансаконитовая кислота, цис-аконитовый ангидрид, транс-аконитовый ангидрид, итаконовый ангидрид и цитраконовый ангидрид или их смесь.

Количество используемого пенообразующего средства может зависеть от уровня вспенивания, желаемого в продукте, и, таким образом, желаемой плотности. В предпочтительном варианте материал В имеет плотность от 0,5 до 1,2, предпочтительно от 0,75 до 1,1. В предпочтительном варианте осуществления вспененный материал полимолочная кислота (материал B) включает от 0,1 до 10 вес. %, предпочтительно от 0,5 до 4 вес. % активного ХПС (например, чистая лимонная кислота или бикарбонат натрия/лимонная кислота). В предпочтительном варианте осуществления изделие (включая все слои) имеет плотность от 0,75 до 1,2, предпочтительно от 0,75 до ниже чем 1,2 или ниже чем 1,0. ХПС, его количество, слой (слои) A, необязательно, дальнейшие слои, и композиции слоев могут быть выбраны для этого.

Упоминают, что химические пенообразующие средства могут быть добавлены в форме концентрата добавок, в котором добавку диспергируют в полимерной матрице, например ПМК или полимере этиленненасыщенных мономеров, таком как сополимер этилен-винилацетат.

Упоминают, что газообразное соединение, которое генерируется химическим пенообразующим средством, может быть в растворенной форме в расплаве полимера под давлением, обычно в экструдере, и может трансформироваться в газовую форму, допускающую газовые включения после снижения давления, обычно после экструзионной головки.

Модификатор ударопрочности

Материал А и/или материал В включает, по меньшей мере, один модификатор ударопрочности. Такие соединения известны специалистам в технологии и доступны на рынке как таковые. Они изменяют механические свойства термопластов, увеличивая напряжение при растяжении указанных термопластов. Различные механизмы могут быть включены, такие как кавитация при ударе или рассеяние энергии, выделившейся при ударе. Соединения, которые имеют такие свойства, являются обычно подходящими соединениями. Примеры модификаторов ударопрочности включают алкилсульфонаты, ароматические-алифатические сложные полиэфиры, поли(бутилен-со-адипаттерефталат), например, описанные в документе EP 2065435, сополимеры этилена, например, описанные в документе WO 2011119639, ацетилтрибутилцитрат, триэтилцитрат, полибутиленсукцинат, поливиниловый спирт (ЛВС), этилен-винилацетат, гидрированное минеральное масло.

В предпочтительном варианте осуществления модификатором ударопрочности является полимерное соединение ядро/оболочка или соединение алкилсульфонат.

В предпочтительном варианте осуществления материал A и/или материал B включает от 0,01 до 30 вес. % модификатора ударопрочности, предпочтительно от 0,1 до 10 вес. %, предпочтительно от 0,5 до 5 вес. %.

Модификаторы ударопрочности могут быть добавлены в форме концентратов, в которых модификатор ударопрочности диспергируют в полимерной матрице, например, ПМК или полимере этиленненасыщенных мономеров, таких как сополимер этилен-винилацетат.

Полимерное соединение ядро/оболочка, также называемое сополимер ядро/оболочка, находится обычно в форме мелких частиц, имеющих ядро эластомера и, по меньшей мере, одну термопластичную оболочку, причем размер частиц составляет обычно меньше, чем 1 мкм, и преимущественно от 150 до 500 нм, и предпочтительно от 200 нм до 450 нм. Сополимеры ядро/оболочка могут быть монодисперсными или полидисперсными.

В качестве примеров ядра могут упоминаться гомополимеры изопрена или гомополимеры бутадиена, сополимеры изопрена с самое большее 3 мол. % винилового мономера и сополимеры бутадиена с самое большее 35 мол. % винилового мономера, предпочтительно 30 мол. % или меньше. Виниловый мономер может быть стиролом, алкилстиролом, акрилонитрилом или алкил(мет)акрилатом. Другое семейство ядер состоит из гомополимеров алкил(мет)акрилата и сополимеров алкил(мет)акрилата с самое большее 35 мол. % винилового мономера, предпочтительно 30 мол. % или меньше. Алкил(мет)акрилатом является преимущественно бутилакрилат. Другой вариант состоит из всех акриловых сополимеров 2-октилакрилата с низшим алкилакрилатом, таким как н-бутил-, этил-, изобутил- или 2-этилгексилакрилат. Алкилакрилатом является преимущественно бутилакрилат или 2-этилгексилакрилат или их смеси. Согласно более предпочтительному варианту осуществления сомономер 2-октилакрилата выбирают из бутилакрилата и 2-этилгексилакрилата. Виниловый мономер может быть стиролом, алкилстиролом, акрилонитрилом, бутадиеном или изопреном. Ядро сополимера может быть полностью или частично сшито. Все, что требуется, заключается в добавлении, по меньшей мере, дифункциональных мономеров во время получения ядра; эти мономеры могут быть выбраны из поли(мет)акриловых эфиров полиолов, таких как бутиленди(мет)акрилат и триметакрилат триметилолпропана. Другими дифункциональными мономерами являются, например, дивинилбензол, тривинилбензол, винилакрилат и винилметакрилат. Ядро может также быть сшито введением в него, привитой сополимеризацией или в качестве сомономера во время полимеризации, ненасыщенных функциональных мономеров, таких как ангидриды ненасыщенных карбоновых кислот, ненасыщенные карбоновые кислоты и ненасыщенные эпоксиды. Упоминаться может также, например, малеиновый ангидрид, (мет)акриловая кислота и глицидилметакрилат.

Оболочками являются обычно гомополимеры стирола, гомополимеры алкилстирола, или гомополимеры метилметакрилата, или сополимеры, включающие, по меньшей мере, 70 мол. % одного из вышеупомянутых мономеров и, по меньшей мере, одного сомономера, выбранного из других вышеуказанных мономеров, винилацетата и акрилонитрила. Оболочка может быть функционализирована введением в нее, привитой сополимеризацией или в качестве сомономера во время полимеризации, ненасыщенных функциональных мономеров, таких как ангидриды ненасыщенных карбоновых кислот, ненасыщенные карбоновые кислоты и ненасыщенные эпоксиды. Можно указать, например, на малеиновый ангидрид, (мет)акриловую кислоту и глицидилметакрилат. Например, можно указать на сополимеры (A) ядро-оболочка, имеющие оболочку полистирола, и сополимеры (A) ядро-оболочка, имеющие оболочку ПММА (полиметилметакрилат). Оболочка может также содержать функциональные или гидрофильные группы, чтобы помочь дисперсии и совместимости с различными полимерными фазами. Имеются также сополимеры (A) ядро-оболочка, имеющие две оболочки, одну, сделанную из полистирола, и другую, на внешней стороне, сделанную из ПММА. Примеры сополимеров (A) и способы их получения описаны в следующих патентах США №4180494, США №3808180, США №4096202, США №4260693, США №3287443, США №3657391, США №4299928 и США №3985704.

Отношение ядро/оболочка может быть, например, в интервале от 10/90 до 90/10, предпочтительно от 40/60 до 90/10, более предпочтительно от 60/40 до 90/10 и наиболее предпочтительно от 70/30 до 95/15.

Примеры соответствующих модификаторов ударопрочности ядро/ оболочка включают линии Биостренгс, например Биостренгс 150 (Biostrength 150), продаваемой Arkema.

Дополнительные добавки

Материал A и/или материал В может включать дополнительные добавки. Здесь дополнительные добавки понимают как соединения, отличающиеся от модификаторов ударопрочности и микросфер, способных расширяться. Дополнительные добавки к материалу A и/или материалу B, если присутствуют, могут быть идентичными или различными. Добавки, которые могут использоваться, включают, например:

- средство зародышеобразования, такое как тальк,

- наполнители,

- модификаторы вида, такие как пигменты или красители,

- стабилизаторы,

- смазочные материалы,

- смеси или их ассоциации.

Средствами зародышеобразования являются, например, частицы талька. Такое средство может ускорять производство пены и/или помочь регулировать размер газовых включений. Такие средства доступны на рынке, например, в форме концентратов.

Пигменты могут быть, например, пигментами TiO2, например пигментами, описанными в документе WO 2011119639.

Дополнительные добавки могут быть добавлены в форме концентратов, в которых добавку диспергируют в полимерной матрице, например, ПМК или полимере этиленненасыщенных мономеров, таком как сополимер этилен-винилацетат.

Дополнительные добавки, если присутствуют, в материале A и/или материале В, могут обычно присутствовать в количестве от 0,1 до 15 вес. %, например в количестве от 1 до 10 вес. %.

Контейнер

Изделие может быть контейнером, например контейнером, используемым в качестве емкости молочного продукта, такого как стакан йогурта. Изобретение также касается контейнера, наполненного продовольственным продуктом или непродовольственным продуктом, предпочтительно молочным продуктом, предпочтительно продуктом на основе молока (причем молоко является животным молоком или растительным заместителем молока, таким как соевое молоко или рисовое молоко и т.д.), предпочтительно подвергшимся брожению молочным продуктом, например йогуртом. Контейнер может иметь форму стакана йогурта, например, с квадратным поперечным сечением, или квадратным поперечным сечением с закругленным углами, или с круглым поперечным сечением. Контейнер может иметь коническое днище, предпочтительно скругленное коническое днище. Контейнер имеет стены (перпендикулярные к поперечному сечению), которые могут быть снабжены элементами, такими как этикетки и бандероли. Элементы, такие как бандероли, могут способствовать укреплению механического сопротивления контейнера. Контейнер может быть, например, емкостью от 50 мл (или 50 г) до 1 л (или 1 кг), например, емкостью от 50 мл (или 50 г) до 80 мл (или 80 г), или от 80 мл (или 80 г) до 100 мл (или 100 г), или от 100 мл (или 100 г) до 125 мл (или 125 г), или от 125 мл (или 125 г) до 150 мл (или 150 г), или от 150 мл (или 150 г) до 200 мл (или 200 г), или от 250 мл (или 250 г) до 300 мл (или 300 г), или от 300 мл (или 300 г) до 500 мл (или 500 г), или от 500 мл (или 500 г) до 750 мл (или 750 г), или от 750 мл (или 750 г) до 1 л (или 1 кг).

Способ

Изделие может быть получено любым соответствующим способом. Материал A и/или материал B может быть получен до формования изделия или во время формования изделия. Термопластичные материалы, такие как ПМК, могут быть введены в форме порошка, таблеток или гранул.

Обычно способ включает стадию смешивания полимолочной кислоты и химического пенообразующего средства и стадию нагревания, чтобы генерировать газообразное соединение из химического пенообразующего средства.

Материал A является смесью нескольких ингредиентов: по меньшей мере, ПМК и модификатора ударопрочности. Эти ингредиенты могут быть смешаны при формовании изделия, обычно в экструдере. Можно получить концентраты модификатора ударопрочности и, необязательно, дополнительных добавок, которые будут смешаны с термопластичным материалом. В другом варианте осуществления можно использовать заранее перемешанные соединения обычно в форме порошка, таблеток или гранул.

Материал B может быть смесью ингредиентов, например полимолочной кислоты и газа, или полимолочной кислоты и химического пенообразующего средства. Эти ингредиенты могут быть смешаны при формования изделия, обычно в экструдере. Можно реализовать концентраты химических образующих средств и, необязательно, дальнейших добавок, или даже нескольких концентратов, которые будут смешаны с полимолочной кислотой. В другом варианте осуществления можно использовать заранее перемешанные составы в форме порошка, таблеток или гранул. Полезные способы обычно включают стадию смешивания полимолочной кислоты и химических пенообразующих средств и стадию нагревания, чтобы генерировать газообразные соединения. Эти газообразные соединения могут быть растворены в матрице материала B и затем расширяться как газ, когда давление уменьшается, обычно после головки экструдера, позволяя материалу В расширяться. Температура нагревания может быть, например, от 150 до 250°C, например от 180 до 230°C, предпочтительно от 150 до 200°C или от 200 до 230°C. Нагревание может быть выполнено во время стадии смешивания или в дальнейшей стадии. Смешивание и/или нагревание могут быть выполнены в экструдере в стадии экструзии. Нагревание обычно выполняют во время стадии экструзии с формированием слоя В.

В одном варианте осуществления химическое пенообразующее средство включает лимонную кислоту и, необязательно, бикарбонат натрия и газообразное соединение, которое генерируется, включает CO2, причем, необязательно, H2O, также генерируется.

В предпочтительном варианте осуществления слой A и слой B совместно экструдируют, обычно материал A и материал B вытекают в расплавленной форме. Процессы совместной экструзии известны специалисту в технологии. Они обычно включают экструзию отдельных потоков через головки, расположенные рядом. Вне головок потоки соединяются и формируют, по меньшей мере, одну поверхность раздела. Существует одна поверхность раздела для двухслойных изделий и две поверхности раздела для трехслойных изделий. Материалы затем охлаждают с получением твердых изделий. Можно осуществить соответствующую обработку после совместной экструзии, чтобы получить желаемое изделие, например лист или пленку. Стадиями обработки являются, например, прессование, каландрование, растягивание и т.д. Параметры этих стадий обработки, такие как температуры, давление, скорость, число обработок, могут быть приспособлены, чтобы получить желаемый продукт, например лист. В одном варианте осуществления изделием является лист, полученный способом, включающим совместное экструдирование и каландрование.

В одном варианте осуществления изделием является термически формованный контейнер, полученный из пластмассового листа. Термически формованное изделие предпочтительно получают:

1) совместным экструдированием, по меньшей мере, слоя A и слоя B с получением многослойного пластмассового листа, и

2) термическим формованием пластмассового листа с получением контейнера.

Термическое формование является известной операцией. Здесь термическое формование относится к любому процессу, в котором пластмассовый материал нагревают и растягивают в полости, например, с затычкой (это является обычным термическим формованием) и/или раздуванием. Можно термически формовать лист так, чтобы получать конечный продукт желаемой формы. Упоминают, что некоторое растяжение происходит при термическом формовании. Термическое формование может быть, например, выполнено благодаря линии термического формования, заполнения и укупорки (линия ФЗУ). Такой способ хорошо приспособлен для получения стаканов в форме групповой тары. Альтернативно термическое формование может быть выполнено согласно процессу формования единственного стакана, чтобы обеспечить индивидуальные стаканы, выполненные перед наполнением. В одном варианте осуществления осуществляют способ, в котором лист преобразуют в полосы, полосы формируют в трубу и сваривают и затем трубу раздувают в форме. Такой способ и оборудование для него, например, продают как Ролл-Н-Блоу от Агами (Roll-N-Blow by Agami) и/или описаны в документах FR 2851227 и/или WO 201007004.

Термическое формование может быть представлено следующими стадиями:

- введение листа на направляющих цепях (то есть костылях или захватах);

- нагревание листа нагреванием контактных пластин;

- формование благодаря негативной отливной форме, которой помогают формированием пробок и давлением воздуха. Форма может включать ярлык или не включать.

В линии термического формования, заполнения и укупорки обычно выполняют следующие стадии после термического формования:

- конечные формы заполняют продуктом, и затем термически заваривают пленкой крышки,

- наконец, их разрезают и, необязательно, надрезают одним или несколькими механическими инструментами резки.

Более подробная информация или преимущества изобретения могут быть видны в следующих неограничивающих примерах.

Примеры

Примеры реализуют с использованием следующих материалов:

- ПМК: Ingeo® 2003D, продаваемая Nature Works.

- Модификатор ударопрочности 1 (IM1): Биостренгс 150, продаваемый Arkema, в форме 50 вес. % концентрата ПМК.

- Химическое пенообразующее средство 1 (ХПС1): концентрат лимонной кислоты (40% ХПСТ в ПМК).

- Химическое пенообразующее средство 2 (ХПС2): концентрат лимонная кислота + бикарбонат натрия (30% ХПС1 в ПМК).

Пример 1. Пластмассовый лист

Примеры 1.3-1.5

Трехслойные пластмассовые листы расширенной ПМК получают согласно следующей методике.

Методика, например, 1.3-1.5:

Многослойную структуру производят совместной экструзией.

Материалы (ПМК, концентраты ХПС и концентраты модификатора ударопрочности) с внутренним слоем вспененной ПМК экструдируют экструдером Файрекс (Fairex), имеющим внутренний диаметр 45 мм и длину 24D. С ХПС1 температурный профиль вдоль шнека составляет от 165 до 230°C. С ХПС2 температурный профиль вдоль шнека составляет от 165 и 220°C.

Материалы (ПМК и концентраты) двух внешних плотных слоев экструдируют одним экструдером Сканнекс (Scannex), имеющим внутренний диаметр 30 мм и длину 26D. Полученную расплавленную ПМК затем разделяют на два различных потока в блоке питания, чтобы формировать внешние плотные слои. Температура вдоль шнека составляет от 165 до 195°C. После экструдера различные потоки ПМК подают в каналы блока питания через различные проходы, разделенные двумя тонкими перегородками (головка). На конце разделяющих перегородок три потока соединяются и образуют две поверхности раздела, и лист экструдируют через головку с температурой от 185 до 195°C. Лист затем прокатывают на 3 вальцах, которые имеют температуру 40°C. Давление между первым и вторым каландровыми вальцами поддерживают ноль, чтобы стабилизировать структуру пены и избежать любого разрушения растянутой структуры.

Сравнительные примеры 1.1-1.2

Для сравнения, два компактных листа пластмассы ПМК (ПМК с модификатором ударопрочности и без него) получают согласно следующей методике.

Методика для сравнительных примеров 1.1-1.2:

Материалы (ПМК и концентраты) плотного слоя экструдируют экструдером Файрекс (Fairex), имеющим внутренний диаметр 45 мм и длину 24D. Температура вдоль шнека составляет от 180 до 200°C. Расплавленную ПМК экструдируют через головку с температурой, составляющей от 185 до 195°C, с получением плотного листа. Лист затем прокатывают на 3 вальцах, которые имеют температуру 40°C.

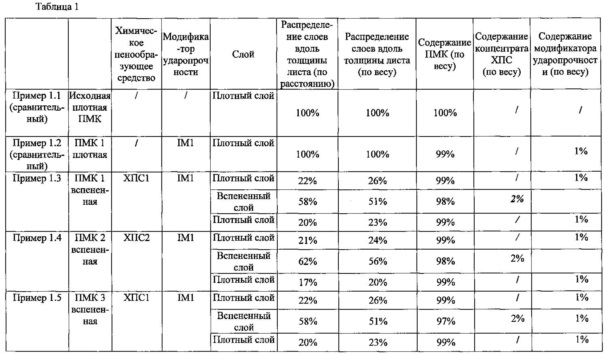

Таблица 1 ниже представляет композиции различных плотных или слоистых листов (содержание приведено по весу).

Оценки

Для обоих Примеров 1.3 и 1.4 значительное уменьшение вязкости вспененной ПМК (по сравнению с невспененной ПМК) не наблюдается во время экструзии, свидетельствуя, что CO2 и водная влага, генерируемая во время производства листа, не разлагают ПМК. Как следствие, вспененная и плотная ПМК имеют почти ту же самую вязкость, облегчая слияние различных потоков ПМК в блоке питания и последующую экструзию через головку.

Полная толщина листов во всех примерах и сравнительных примерах составляет 700 мкм. Перераспределение слоев многослойной структуры подтверждается оптической микроскопией. Изображение трехслойной структуры, полученной в примере 1.3, представлено на фиг. 1. Структура пены легко заметна, свидетельствуя, что ПМК является вспененной.

Плотность листа определяют гравиметрическими измерениями, и она составляет 1,07 в примерах 1.3, 1.4 и 1.5. Этот результат свидетельствует о понижении плотности по сравнению с плотной ПМК (ПМК в сравнительных примерах 1.1 и 1.2 имеет плотность 1,25).

Пример 2. Йогуртовые стаканы

Пластмассовые листы по примеру 1 термически формуют в йогуртовые стаканы согласно методике ниже.

Методика:

Лист вводят в термоформовочную линию ФЗУ и там преобразуют, используя следующие параметры:

- температура нагревания пластин: 90°C;

- лист постепенно нагревают в шести стадиях нагревания, причем каждый из боксов нагревания имеет время включения 140 миллисекунд (мс);

- стадию термического формования выполняют с обычными войлочными затычками;

- температуру расплава устанавливают 40°C, чтобы активировать горячий расплав для этикеток и охладить материал ПМК;

- давление воздуха при формовании: 4 бар;

- продолжительность раздува: 200 мс;

- скорость машины: 29 тактов в минуту.

Йогуртовые стаканы разрезают на 2 соединенных стакана (называемых “групповая тара”) с линией надреза между каждым из этих 2 йогуртовых стаканов. Линии надреза выполняют на оборудовании F.F.S. Различные глубины осуществляются и управляются операторами.

Оценки:

- механические характеристики йогуртового стакана определяют испытаниями на сжатие, называемыми максимальная нагрузка. Значение максимальной нагрузки оценивают согласно следующему протоколу:

- используют машину испытания на прочность при растяжении/сжатии типа Adamel Lhomargy dy 34;

- применяют сжатие на стакан (сдвоенные стаканы) со скоростью 10 мм/мин при температуре окружающей среды;

- оценивают значение максимальной нагрузки как: максимум на кривой сжатия.

Для сравнения были включены результаты максимальной нагрузки, зарегистрированные на стаканах из плотной ПМК, произведенных из листа ПМК, имеющего толщину 650 мкм.

- глубину линии надреза измеряют оптической микроскопией, по меньшей мере, по 3 измерениям;

- способность рваться определяют ручными измерениями по шкале отметок, которая представляет способность стаканов разделяться при усилиях изгиба:

- Метка 0 имеет значение: нет разрыва за три усилия или разрыв не следует линии надреза;

- Метка 1 имеет значение: разрыв за три усилия, и разрыв следует линии надреза;

- Метка 3 имеет значение: разрыв за два усилия, и разрыв следует линии надреза;

- Метка 5 имеет значение: разрыв за одно усилие, и разрыв следует линии надреза;

- затем способность рваться сравнивают с глубиной надреза, чтобы определить минимальную глубину надреза, требующуюся, чтобы получить хорошую способность отрываться.

Результаты оценок:

- Ни о какой проблеме не сообщается во время стадии термического формования, измеренные профили толщины вспененной и плотной ПМК являются близкими. Таким образом, пенная структура не изменяет стадию термического формования.

- Механические характеристики стакана определяют из измерений сжатия:

- лист плотной ПМК 1: плотность d=l,25, максимальная нагрузка =53,3±4,1 даН (деканьютон);

- лист вспененной ПМК1: плотность d=l,07, максимальная нагрузка =59,9±2,9 даН;

- лист вспененной ГГМК2: плотность d=l,07, максимальная нагрузка =60,6±6,5 даН;

- лист вспененной ПМКЗ: плотность d=l,08, максимальная нагрузка =58,2±3,4 даН; Эти характеристики максимальной нагрузки соответствуют характеристикам, требующимся для обычных материалов, таких как плотный полистирол.

- В отличие от плотной ПМК (сравнительный пример 1.1) остаточная хрупкость не наблюдается во время введения листа в линию термического формования ФЗУ в случае плотной и вспененной ПМК, модифицированной модификаторами ударопрочности (примеры 1.3, 1.4, 1.5).

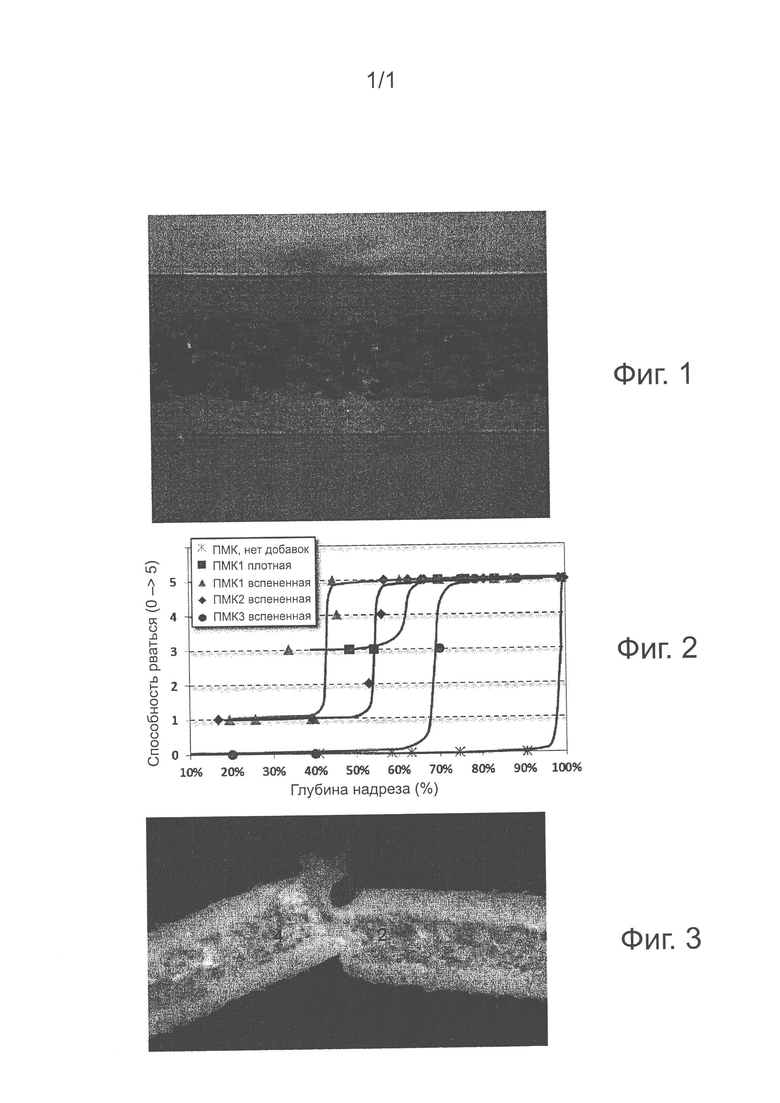

- Фиг. 2 представляет отметку способности отрываться как функцию глубины надреза для ПМК без добавки (сравнительный пример 1.1), плотной ПМК 1 (сравнительный пример 1.3) и вспененной ПМК 1 (пример 1.3), 2 (пример 1.4) и 3 (пример 1.5).

- Замечено, что без модификаторов ударопрочности невозможно разделить стаканчики, не воздействуя на их целостность (требуемая глубина надреза составляет 100%, что является полным разрезом).

- плотная ПМК 1 (сравнительный пример 1.2) становится действительно способной отрываться с отметкой больше чем 3, для глубины надреза глубже чем 62%.

- вспененная ПМК 1 (пример 1.3) и вспененная ПМК 2 (пример 1.4) представляют более низкую глубину надреза с достижением метки 5, а именно 40% и 55%. Независимо, замечено, что ХПС1 чистой лимонной кислоты способствует способности отрываться по сравнению с ХПС2.

- Наконец, замечено, что со вспененной ПМК 3 (пример 1.5), которая содержит модификатор ударопрочности в расширенном слое, глубина надреза должна быть более глубокой чем 70%, и достигать отметки 5. Этот результат объясняется фиг. 3, которая представляет изображение надреза, выполненного на листе вспененной ПМК 3 (пример 1.5). Замечено, что расширенный слой деформируется под воздействием лопастей и что реальный надрез не выполняется.

- Эти результаты показывают, что модификаторы ударопрочности необходимы, чтобы получить хорошую способность рваться, и что нет никакой потребности в модификаторе ударопрочности в расширенном слое, чтобы достигнуть хорошей способности рваться. Такая структура усиливает способность ломаться стаканов по сравнению с плотной ПМК с модификатором ударопрочности. Напротив, с модификатором ударопрочности в расширенном слое способность рваться немного изменяется из-за деформации расширенного слоя.

Изобретение относится к полимерным материалам для упаковки и касается изделия, содержащего слои полимолочной кислоты, и способа его изготовления. Слоем является вспененная полимолочная кислота. Слой предпочтительно включает модификатор ударопрочности. Изобретение обеспечивает создание упаковки для продовольственных товаров, обладающих хорошей способностью рваться. 2 н. и 22 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Изделие для упаковки, содержащее многослойный пластмассовый материал, содержащий, по меньшей мере:

A) один слой А невспененного материала А полимолочной кислоты, содержащего полимолочную кислоту,

В) один слой В вспененного материала В полимолочной кислоты, содержащего полимолочную кислоту и, по существу, не содержащего расширенных микросфер,

в котором материал А и/или материал В содержит модификатор ударопрочности.

2. Изделие для упаковки по п. 1, содержащее, по меньшей мере:

А) один слой А невспененного материала А полимолочной кислоты, содержащего полимолочную кислоту и модификатор ударопрочности,

B) один слой В вспененного материала В полимолочной кислоты, содержащего полимолочную кислоту и, по существу, не содержащего расширенных микросфер.

3. Изделие для упаковки по п. 1, в котором материал В не содержит модификатора ударопрочности или содержит меньше чем 1 вес. % модификатора ударопрочности.

4. Изделие для упаковки по п. 1, в котором материал В содержит, по меньшей мере, один аддукт химического пенообразующего средства.

5. Изделие для упаковки по п. 4, в котором химическое пенообразующее средство включает лимонную кислоту и, необязательно, бикарбонат натрия.

6. Изделие для упаковки по любому из пп. 4 или 5, в котором аддуктом является цитрат натрия, цис-аконитовая кислота, транс-аконитовая кислота, цис-аконитовый ангидрид, транс-аконитовый ангидрид, итаконовый ангидрид и цитраконовый ангидрид или их смесь.

7. Изделие для упаковки по п. 1, в котором материала В имеет плотность от 0,5 до 1,2, предпочтительно от 0,75 до 1,1.

8. Изделие для упаковки по п. 1, имеющее плотность от 0,75 до 1,2.

9. Изделие для упаковки по п. 1, в котором модификатором ударопрочности является полимерное соединение ядро/оболочка, соединение алкилсульфонат, ацетилтрибутилцитрат, триэтилцитрат, полибутиленсукцинат, поливинилацетат (ПВА), этилен-винилацетат или гидрированное минеральное масло.

10. Изделие для упаковки по п. 1, в котором материал А содержит от 0,01 до 30 вес. % модификатора ударопрочности.

11. Изделие для упаковки по п. 1, содержащее, по меньшей мере, 19 вес. %, предпочтительно, по меньшей мере, 38 вес. % слоя В.

12. Изделие для упаковки по п. 1, являющееся трехслойным материалом (первый слой А)-(слой В)-(второй слой А).

13. Изделие для упаковки по п. 12, в котором количество слоев на расстоянии вдоль толщины изделия соответствует следующему профилю:

- первый слой А: от 5 до 45%,

- слой В: от 10 до 90%,

- второй слой А: от 5 до 45%,

причем сумма составляет 100% толщины, и в котором первый слой А и второй слой А имеют идентичные или различные толщины.

14. Изделие для упаковки по п. 1, которое является пластмассовым листом.

15. Изделие для упаковки по п. 14, в котором пластмассовый лист имеет толщину от 0,5 до 2 мм, предпочтительно от 0,6 до 1 мм.

16. Изделие для упаковки по п. 1, которое является контейнером.

17. Изделие для упаковки по п. 16, в котором контейнер представляет собой термически формованное изделие, предпочтительно полученное из пластмассового листа по любому из пп. 14 или 15.

18. Изделие для упаковки по любому из пп. 16 или 17, которое является бутылкой или термически формованным стаканом, предпочтительно в форме групповой тары или в форме индивидуального стакана.

19. Способ изготовления изделия для упаковки по любому из предыдущих пунктов, включающий стадию смешивания полимолочной кислоты и химического пенообразующего средства и стадию нагревания для того, чтобы генерировать газообразное соединение из химического пенообразующего средства.

20. Способ по п. 19, в котором химическое пенообразующее средство включает лимонную кислоту, и, необязательно, бикарбонат натрия, и в котором газообразное соединение представляет собой CO2, и в котором, необязательно, также генерируется Н2О.

21. Способ по п. 19 или 20, в котором нагревание выполняют при температуре от 150 до 250°C.

22. Способ по п. 19 или 20, в котором нагревание выполняют во время стадии экструзии для формирования слоя В.

23. Способ по п. 19 или 20, в котором, по меньшей мере, слой А и слой В экструдируют одновременно.

24. Способ по п. 19 или 20, в котором изделием для упаковки является термически формованный контейнер, полученный:

1) совместным экструдированием, по меньшей мере, слоя А и слоя В с получением многослойного пластмассового листа и

2) термическим формованием пластмассового листа с получением контейнера.

| Способ штамповки деталей на механическом прессе с маховичным приводом с автоматической загрузкой заготовок | 1990 |

|

SU1798029A1 |

| WO 2012038441, 29.03.2012 | |||

| US 2011226789 A1, 22.09.2011 | |||

| СПОСОБ ЛЕЧЕНИЯ АТОПИЧЕСКОГО ДЕРМАТИТА С ИММУНОДЕФИЦИТОМ ПО Т-ТИПУ | 2011 |

|

RU2465883C1 |

Авторы

Даты

2017-04-04—Публикация

2013-10-29—Подача