ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка заявляет приоритет предварительной заявки на патент США № 60/928 553, поданной 10 мая 2007 г., содержание которой целиком включено в настоящую заявку с помощью ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к соединениям, применимым для связывания кислорода. Кроме того, изобретение относится к в основном прозрачным композициям, которые содержат основной полимер, окисляемый органический компонент и переходный металл. Помимо этого, изобретение направлено на применение таких композиций при создании упаковок для материалов, чувствительных к кислороду.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В области техники известно включение поглотителей кислорода в состав упаковки с целью защиты чувствительных к кислороду материалов. Считается, что такие поглотители взаимодействуют с кислородом, который попал внутрь упаковки или который проникает в упаковку извне, что позволяет продлить срок хранения содержимого упаковки. Такие упаковки включают пленки, бутылки, контейнеры и т.п. Пищевые продукты, напитки (например, пиво или фруктовые соки), косметические средства, лекарственные средства и т.п. особенно чувствительны к воздействию кислорода и им необходима упаковка с высокими защитными свойствами в отношении кислорода для сохранения свежести содержимого упаковки и предотвращения изменений вкуса, структуры и цвета.

Известно, что в качестве материалов, связывающих кислород, возможно применение некоторых полиамидов в комбинации с переходными металлами. Одним из особенно эффективных полиамидов является MXD6, который содержит в полимерной цепи остатки метаксилола. См., например, патенты US 5 639 815; 5 049 624 и 5 021 515.

Другие поглотители кислорода содержат сульфит калия (патент US 4 536 409), ненасыщенные углеводороды (патент US 5 211 875) и производные аскорбиновой кислоты (патент US 5 075 362).

В защитных слоях стенок упаковки, которые изготовлены из смесей поглотителей кислорода с основной полимерной смолой, например ПЭТ, может возникнуть помутнение за счет таких факторов, как несмешиваемость поглощающих материалов с основным полимером и невозможность создания с помощью средств механического смешивания дисперсно-фазовых доменов, имеющих такой малый размер, чтобы не препятствовать прохождению света через них; а также за счет неблагоприятного влияния поглощающего вещества на поведение основного полимера ПЭТ при кристаллизации. Один из подходов к уменьшению упомянутого помутнения заключается в тщательном подборе основного полимера для улучшения диспергируемости поглощающего материала, за счет чего достигается уменьшение, хотя, как правило, не устранение мутности; а также в уменьшении неблагоприятного влияния кристаллизации. Этот подход может нежелательным образом сузить выбор основной полимерной смолы. Другой подход заключается в применении композиций, которые служат средствами для улучшения совместимости, с целью уменьшения помутнения. Эти подходы увеличивают стоимость слоя, кроме того, средство для улучшения совместимости представляет собой дополнительный материал, который необходимо оценить с точки зрения его пригодности для контакта с пищевыми продуктами. Таким образом, в области техники существует потребность в усовершенствованных материалах, которые обладают высокой способностью к связыванию кислорода и являются в основном прозрачными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на композиции, содержащие:

(a) основной полимер;

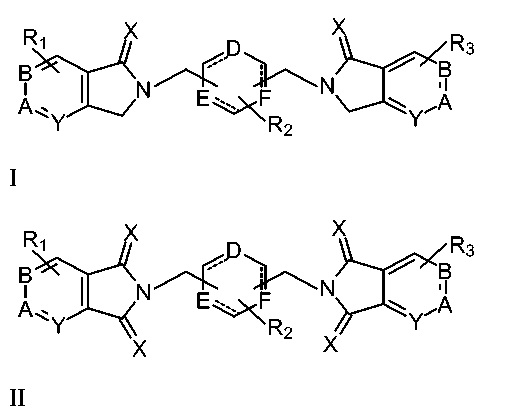

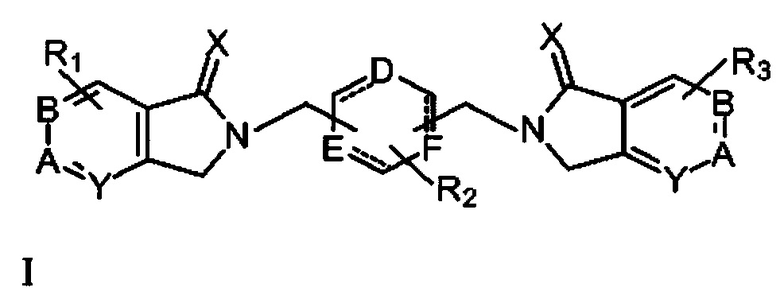

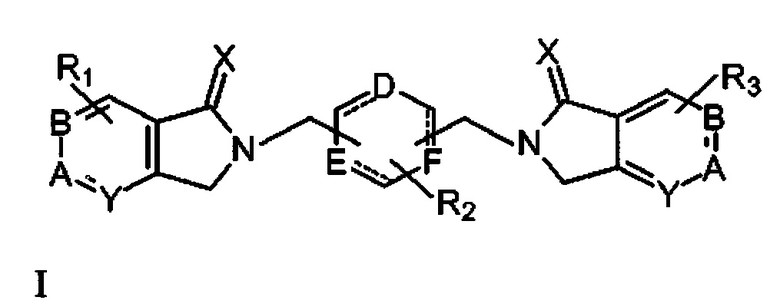

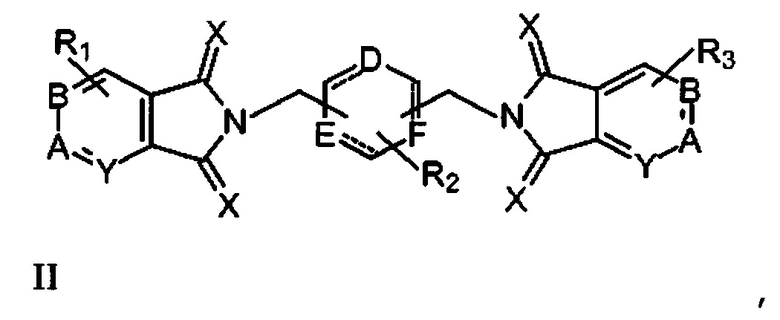

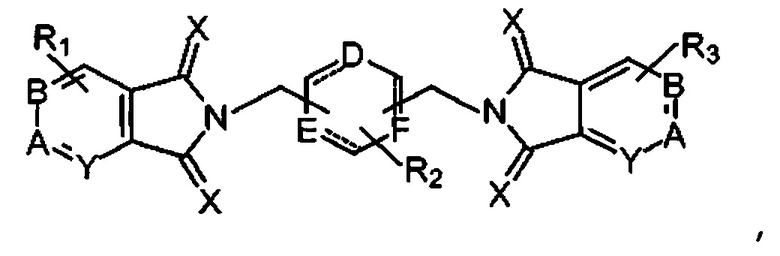

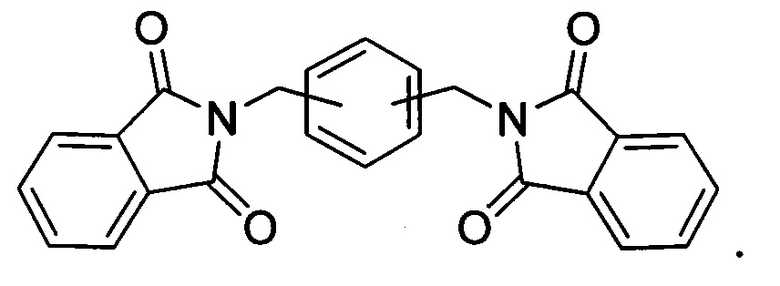

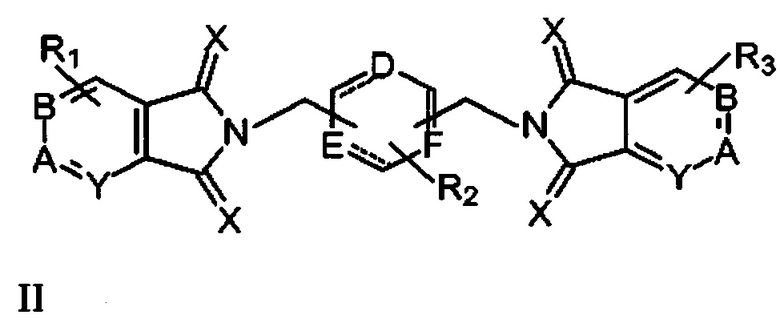

(b) по меньшей мере одно соединение формулы (I) или (II)

,

,

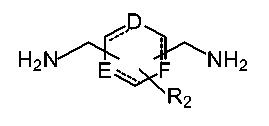

где X выбран из группы, состоящей из O, S и NH;

Y, A и B независимо выбраны из группы, состоящей из N и CH;

D, E и F независимо выбраны из группы, состоящей из CH, N, O и S;

символ ----- при его использовании совместно с линией, обозначающей связь, означает простую или двойную связь;

и R1, R2 и R3 независимо выбраны из группы, состоящей из H, электроноакцепторных групп, электронодонорных групп, а также переходных металлов; и

(c) по меньшей один переходный металл в положительной степени окисления, где указанный металл присутствует в композиции в количестве от 10 до 400 ч/млн;

где указанное соединение присутствует в количестве приблизительно от 0,10 до 10 масс. % от массы указанной композиции. Кроме того, описаны способы получения композиции по настоящему изобретению, а также ее применения.

Помимо этого, в объем настоящего изобретения входят соединения формул (I) и (II). Описаны также способы получения и применения соединений формул (I) и (II).

КРАТКОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНОГО МАТЕРИАЛА

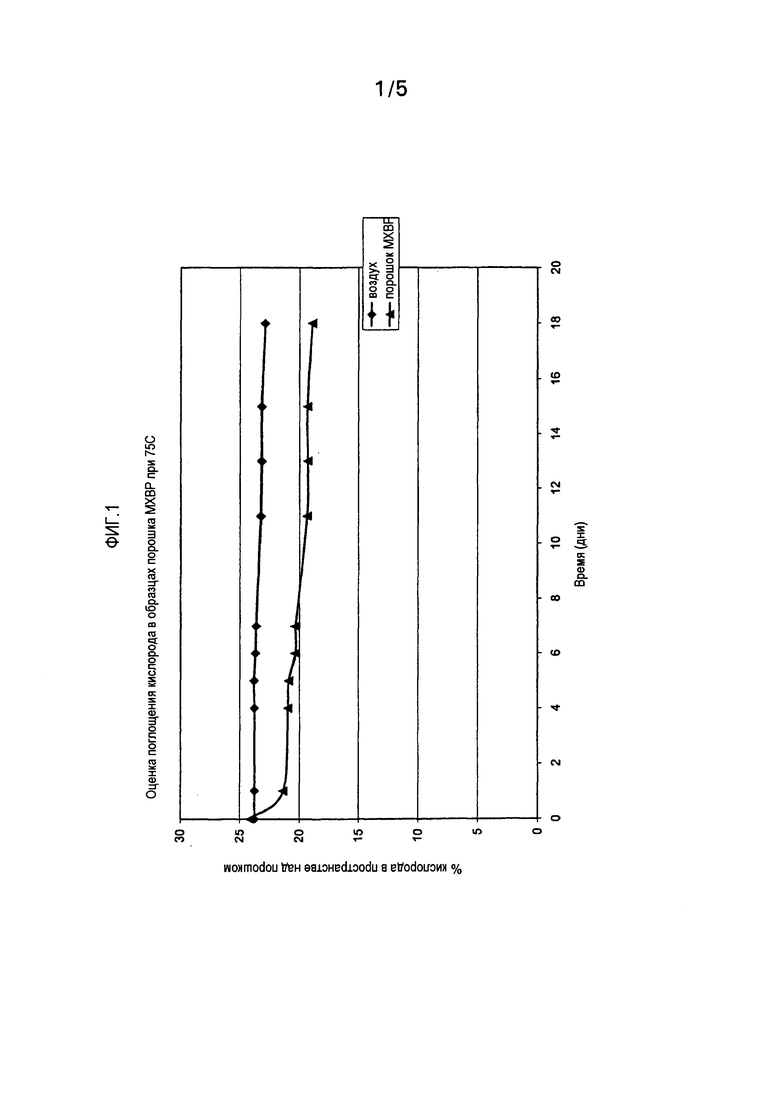

На фиг.1 показано процентное содержание кислорода в сосуде, содержащем MXBP, т.е. предпочтительный вариант осуществления настоящего изобретения, на протяжении 18 дней.

На фиг.2 показано, что диски, изготовленные из ПЭТ с добавкой MXBP, т.е. предпочтительного варианта осуществления настоящего изобретения, связывают приблизительно 14% кислорода в замкнутом объеме в течение 25 дней.

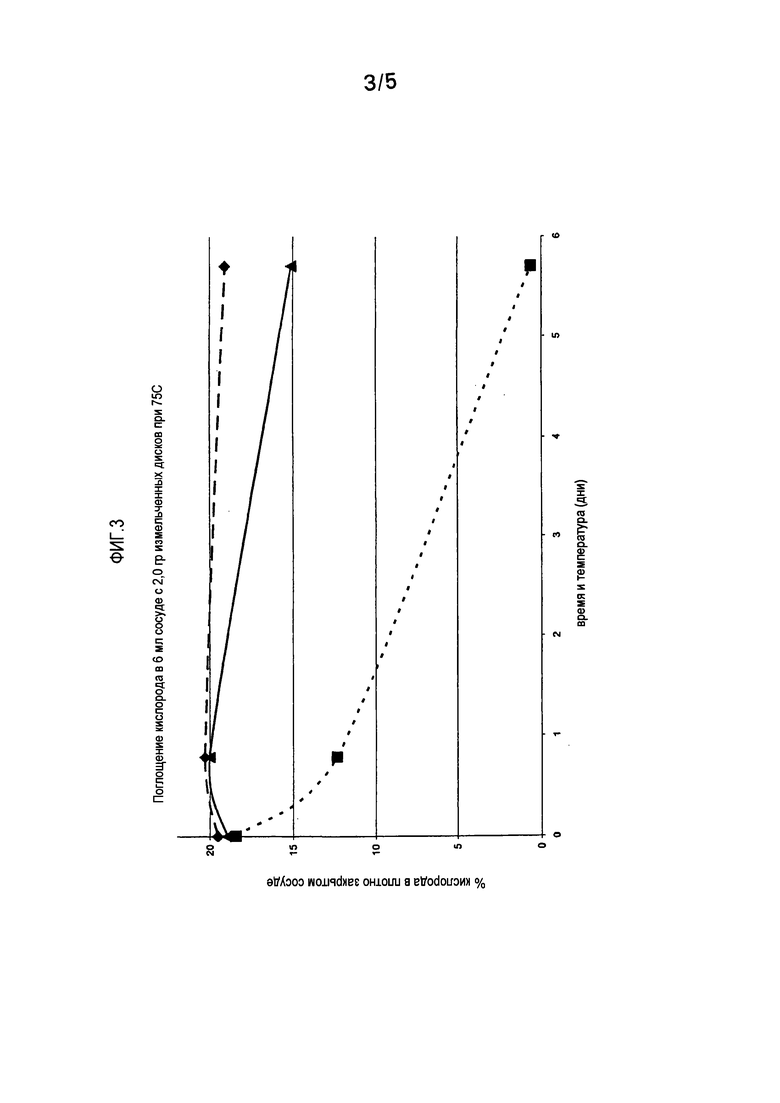

На фиг.3 приведены данные по связыванию кислорода для соединения 306, т.е. предпочтительного варианта осуществления настоящего изобретения. ■=QC (эталонный образец, включающий 1,5% MXD6, 2% концентрат кобальта (неодеканоат кобальта в ПЭТ)); ▲=2% соединение 306+2% концентрат кобальта + Vitiva; ♦ = воздух.

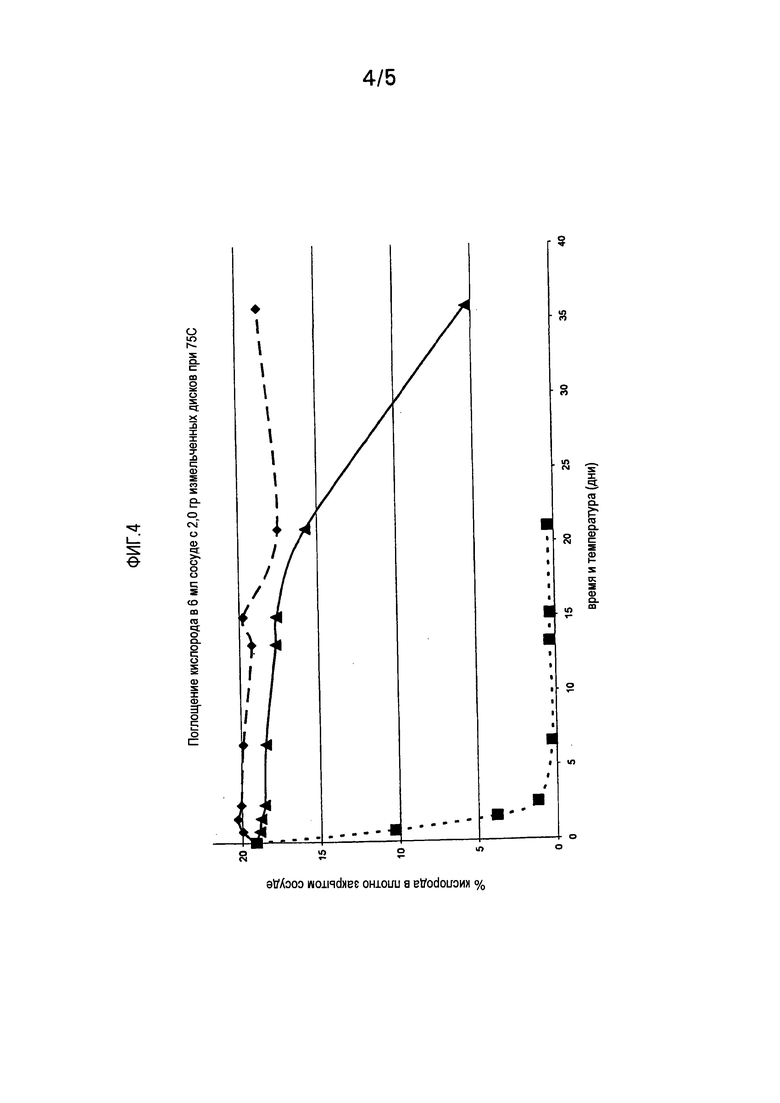

На фиг.4 приведены данные по связыванию кислорода для соединения 310, т.е. предпочтительного варианта осуществления настоящего изобретения. ■=QC (эталонный образец, включающий 1,5% MXD6, 2% концентрат кобальта (неодеканоат кобальта в ПЭТ)); ▲=2,5% соединение 310+2% концентрат кобальта + Vitiva; ♦ = воздух.

На фиг.5 приведены данные по связыванию кислорода для соединения 307, т.е. предпочтительного варианта осуществления настоящего изобретения. ■=QC (эталонный образец, включающий 1,5% MXD6, 2% концентрат кобальта (неодеканоат кобальта в ПЭТ)); ▲=4% соединение 307+2% концентрат кобальта + Vitiva; ♦ = воздух.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В некоторых вариантах осуществления настоящее изобретение относится к соединениям формул (I) и (II)

,

,

где X выбран из группы, состоящей из O, S и NH;

Y, A и B независимо выбраны из группы, состоящей из N и CH;

D, E и F независимо выбраны из группы, состоящей из CH, N, O и S;

символ ----- означает простую или двойную связь;

и R1, R2 и R3 независимо выбраны из группы, состоящей из H, электроноакцепторных групп и электронодонорных групп.

В некоторых аспектах изобретение относится к соединениям, имеющим формулу:

,

,

где X представляет собой O, S и NH;

Y, A и B независимо представляют собой N или CH;

D, E и F независимо представляют собой CH, N, O или S;

символ ----- в сочетании со сплошной линией означает простую или двойную связь; и

R1, R2 и R3 независимо представляют собой H, электроноакцепторные группы и электронодонорные группы.

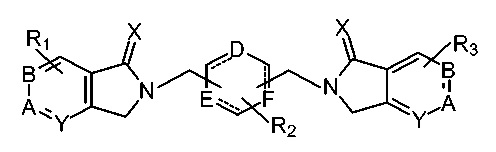

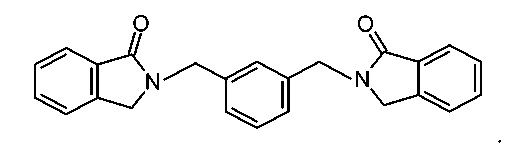

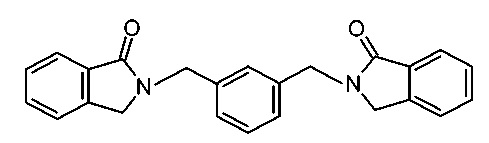

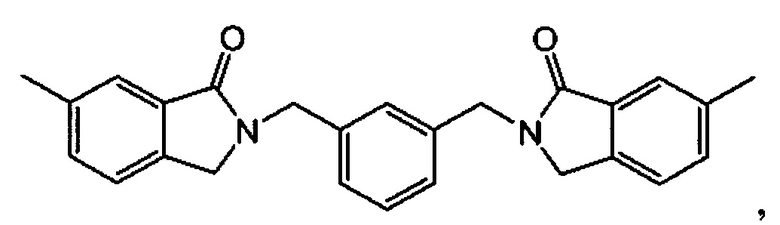

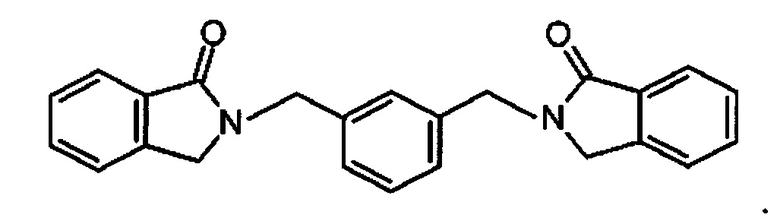

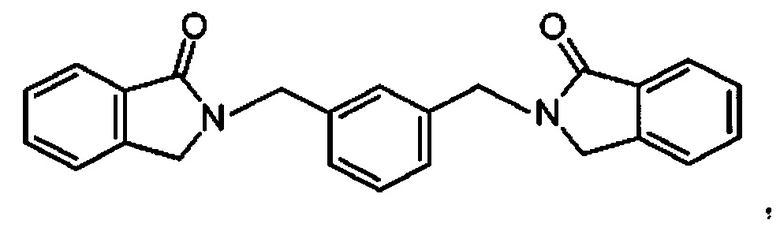

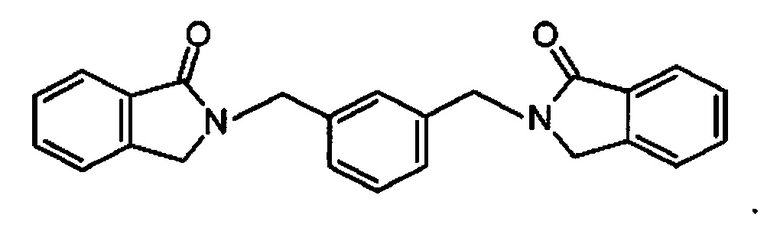

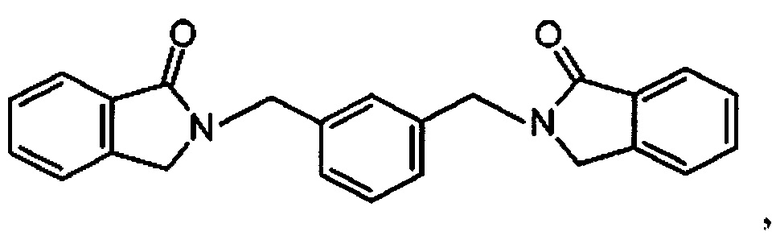

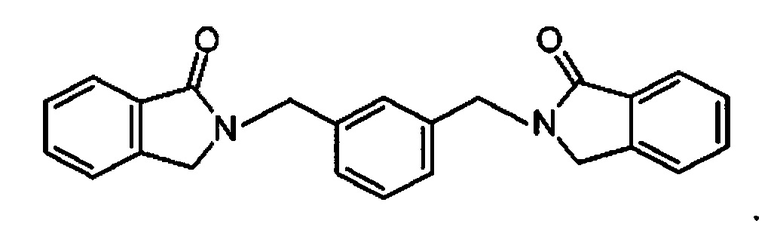

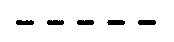

В некоторых композициях, X представляет собой O; все Y, A и B представляют собой CH; все D, E и F представляют собой CH; ---- означает двойную связь; и все R1, R2 и R3 представляют собой атомы водорода. Некоторые композиции имеют формулу

Другие композиции имеют формулу

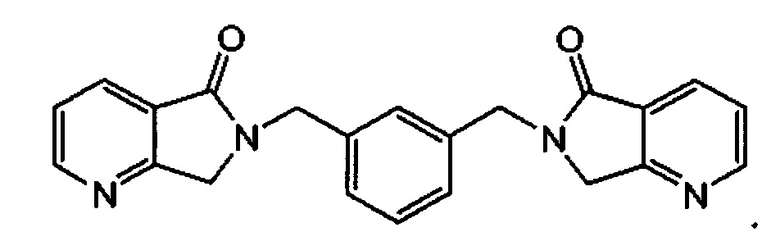

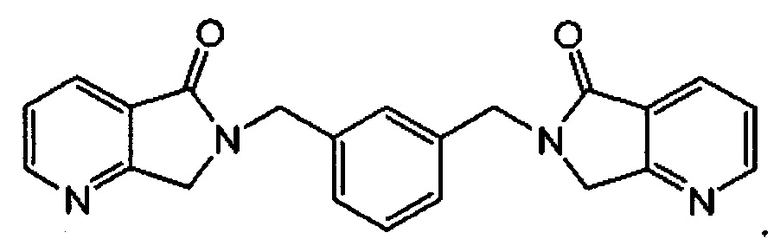

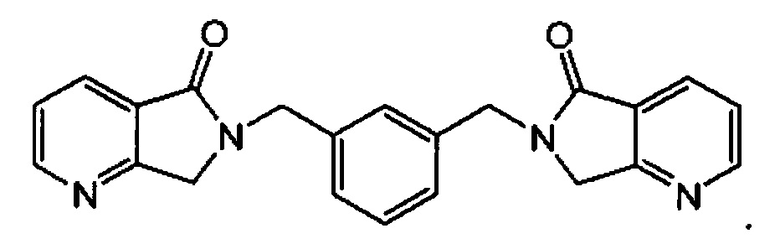

В других предпочтительных вариантах осуществления X представляет собой O; Y представляет собой N, A и B представляют собой CH; все D, E и F представляют собой CH; ---- означает двойную связь; и все R1, R2 и R3 представляют собой атомы водорода. Некоторые композиции по настоящему изобретению имеют формулу

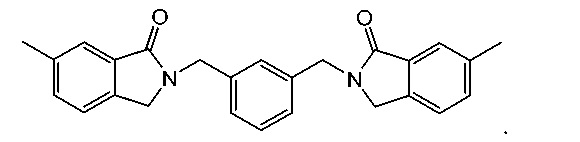

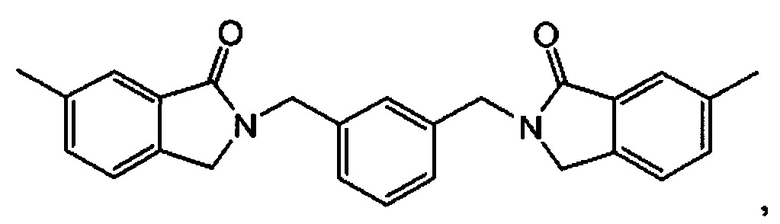

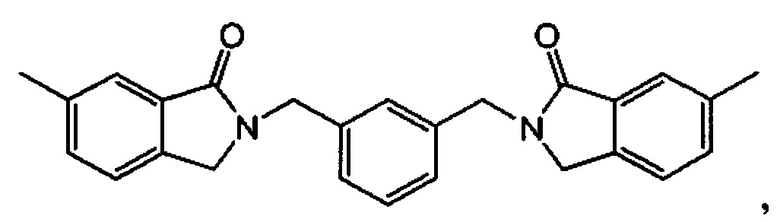

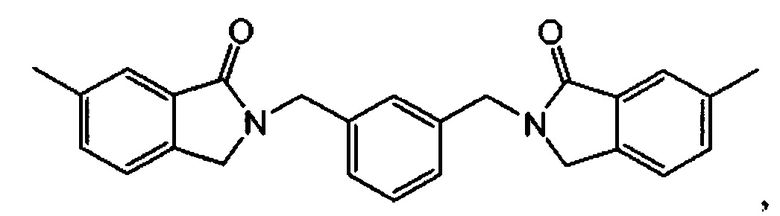

В других вариантах осуществления R1 и R3 являются донорами электронной плотности. Доноры электронной плотности, известные также как электронодонорные группы, известны в технике. Предпочтительные электронодонорные группы включают алкильные группы с линейной или разветвленной цепью, например метил, этил, пропил, изопропил, бутил, изобутил и трет-бутил. Некоторые предпочтительные композиции по настоящему изобретению имеют формулу:

Другие предпочтительные электронодонорные группы включают алкоксигруппы, например метокси и этокси. Другие предпочтительные электронодонорные группы включают амины, например -NH2 и N(низший алкил)2.

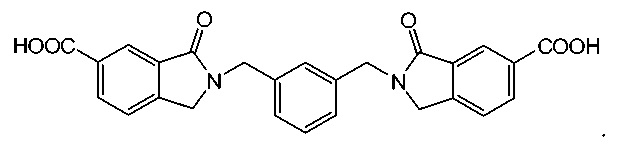

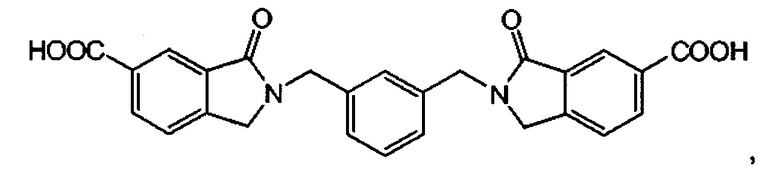

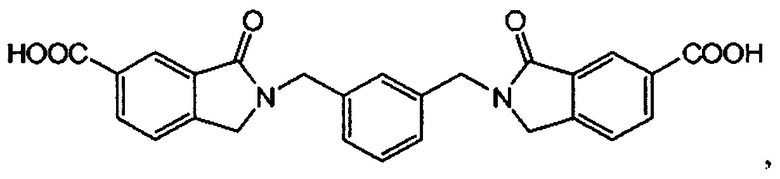

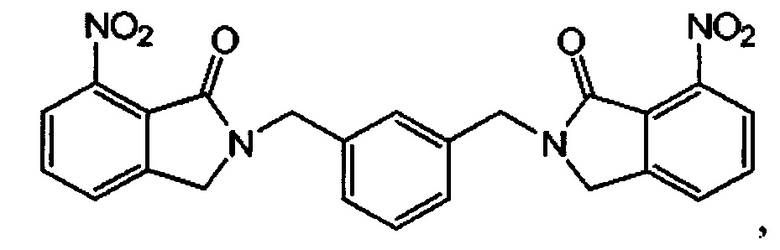

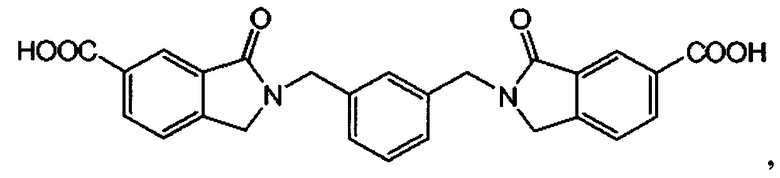

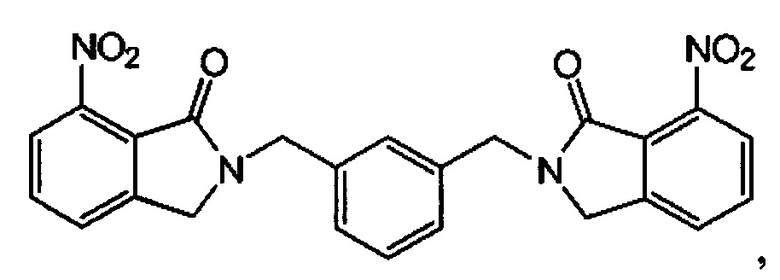

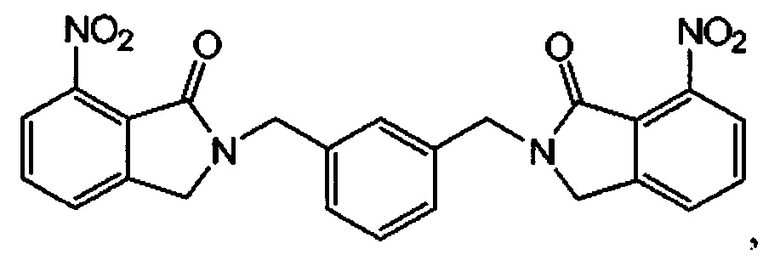

В других вариантах осуществления R1 и R3 являются акцепторами электронной плотности. Электроноакцепторные группы известны в технике. Предпочтительные электроноакцепторные группы включают нитрогруппу, карбоксильную группу, сложноэфирные группы, например сложноэфирные группы, замещенные низшими алкилами, и циано. Некоторые предпочтительные композиции по настоящему изобретению имеют формулу:

Другие предпочтительные композиции по настоящему изобретению имеют формулу

Еще некоторые другие композиции по настоящему изобретению соответствуют формуле:

,

,

где X представляет собой O, S или NH;

Y, A и B независимо представляют собой N или CH;

D, E и F независимо представляют собой CH, N, O или S;

символ ----- в сочетании со сплошной линией означает простую или двойную связь; и

R1, R2 и R3 независимо представляют собой H, электроноакцепторные группы и электронодонорные группы.

В некоторых из этих композиций X представляет собой O; все Y, A и B представляют собой CH; все D, E и F представляют собой CH; ---- означает двойную связь; и все R1, R2 и R3 представляют собой атомы водорода.

Другие композиции по настоящему изобретению имеют формулу

или

В некоторых аспектах настоящее изобретение относится к органическому материалу, который обычно подвержен постепенному разрушению в присутствии кислорода при его применении в течение продолжительного периода времени, содержащему антиоксидант или поглотитель кислорода, т.е. эффективное количество соединения, раскрытого в настоящей заявке.

Некоторые аспекты настоящего изобретения относятся к контейнерам, включающим пленкообразующий полимер, имеющим хотя бы одну стенку, включающую эффективное количество композиции, поглощающей кислород, которая содержит соединение, раскрытое в настоящей заявке.

Другие аспекты изобретения относятся к композициям, связывающим кислород, которые взаимодействуют с кислородом в присутствии переходных металлов и их солей, включающим эффективное количество соединения, раскрытого в настоящей заявке. Кроме того, изобретение относится к системе, связывающей кислород, включающей: (a) композицию, связывающую кислород, которая содержит соединение формулы (I) или (II); (b) эффективное количество катализатора на основе переходного металла; и (c) функциональный барьер, проницаемый для кислорода.

Кроме того, изобретение относится к композициям, включающим (a) основной полимер; (b) по меньшей мере одно соединение формулы (I) или (II); и (c) по меньшей мере один переходный металл в положительной степени окисления, причем металл присутствует в композиции в количестве от 10 до 400 ч/млн; где указанное соединение присутствует в количестве приблизительно от 0,10 до 10 масс. % от массы композиции. Одним из предпочтительных переходных металлов является кобальт. В некоторых вариантах осуществления указанный по меньшей мере один переходный металл дополнительно содержит цинк. В других вариантах осуществления в число переходных металлов входят цинк и кобальт.

В некоторых композициях основной полимер представляет собой полиэфирный полимер. Одним из предпочтительных полиэфирных полимеров является полиэтилентерефталат.

Соединение (соединения), описанное в настоящей заявке, в некоторых вариантах осуществления присутствует в количестве от приблизительно 1 до приблизительно 10 масс. % от массы композиции. В других вариантах осуществления соединение, связывающее кислород, присутствует в количестве от приблизительно 1 до приблизительно 5 масс. % от массы композиции. В других вариантах осуществления указанное соединение присутствует в количестве от приблизительно 1 до приблизительно 3 масс. % от массы композиции. Кроме того, в объем настоящего изобретения входят такие варианты осуществления, в которых соединение (соединения), описанное в настоящей заявке, присутствует в количестве от приблизительно 0,1 до приблизительно 10 масс. % от массы композиции.

В некоторых предпочтительных вариантах осуществления настоящего изобретения концентрация переходного металла составляет от 30 до 150 ч/млн от общей массы композиции.

Другие аспекты настоящего изобретения относятся к стенке упаковки, включающей по меньшей мере один слой, содержащий композицию, где эта композиция содержит: (a) основной полимер; (b) по меньшей мере одно соединение формулы (I) или (II); и (c) по меньшей мере один переходный металл в положительной степени окисления, где металл присутствует в композиции в количестве от 10 до 400 ч/млн; причем указанное соединение присутствует в количестве приблизительно от 0,10 до 10 масс. % от массы композиции.

Другие аспекты настоящего изобретения связаны со стенками упаковки, включающими композицию, где композиция содержит (a) один или несколько внешних слоев; и (b) один или несколько внутренних слоев; где по меньшей мере один из внутренних или по меньшей мере один из внешних слоев содержит композицию, содержащую (1) основной полимер; (2) по меньшей мере одно соединение формулы (I) или (II); и (3) по меньшей мере один переходный металл в положительной степени окисления, где металл присутствует в композиции в количестве от 10 до 400 ч/млн; причем указанное соединение присутствует в количестве приблизительно от 0,10 до 10 масс. % от массы композиции. В некоторых вариантах осуществления первый слой расположен радиально с внешней стороны от второго слоя.

Кроме того, настоящее изобретение относится к способам упаковки чувствительных к кислороду материалов, включающим:

(a) изготовление упаковки, в которой имеются стенки, включающие по меньшей мере один слой, где по меньшей мере один из слоев содержит композицию, которая содержит

основной полимер;

по меньшей мере одно соединение формулы (I) или (II); и

по меньшей мере один переходный металл в положительной степени окисления, где металл присутствует в композиции в количестве от 10 до 400 ч/млн; причем указанное соединение присутствует в количестве приблизительно от 0,10 до 10 масс. % от массы композиции;

(b) размещение чувствительного к кислороду материала в эту упаковку; и

(c) запечатывание упаковки.

Другие варианты осуществления настоящего изобретения относятся к способам производства упаковочного материала, имеющего кислородонепроницаемую стенку, включающим

(a) смешивание основного полимера с по меньшей мере одним соединением формулы (I) или (II) с получением композиции, где указанная композиция содержит по меньшей мере один переходный металл в положительной степени окисления, причем металл этот присутствует в композиции в количестве от 10 до 400 ч/млн; и где указанное соединение присутствует в количестве от приблизительно 0,10 до 10 масс. % от массы композиции;

(b) формирование стенки из продукта стадии (I); и

(c) формирование контейнера, который включает указанную стенку.

Другой аспект настоящего изобретения относится к способу изготовления изделия, включающему:

(a) получение расплава путем смешивания в зоне плавления:

основного полимера,

по меньшей мере одного соединения формулы (I) или (II) и

по меньшей мере одного переходного металла в положительной степени окисления, где металл присутствует в композиции в количестве от 10 до 400 ч/млн; причем указанное соединение присутствует в количестве приблизительно от 0,10 до 10 масс. % от массы композиции;

(b) формирование изделия из полученного расплава.

В некоторых вариантах осуществления упомянутое изделие представляет собой преформу, лист, бутылку, чашку или банку.

Термины «электроноакцепторный» или «электронодонорный» относятся к способности заместителя оттягивать на себя или подавать электронную плотность относительно атома водорода, если бы водород занимал то же место в молекуле. Эти термины хорошо известны специалисту в данной области техники и обсуждаются, например, в книге Advanced Organic Chemistry by J.March, 1985, pp 16-18.

Электроноакцепторные группы включают в числе прочих фтор, хлор, бром, нитро, ацил, циано, карбоксил, низший алкенил, низший алкинил, карбоксальдегид, карбоксамидо, арил, четвертичный аммоний, трифторметил, алкоксикарбонил, арилоксикарбонил, аминокарбонил, сульфоно, алкансульфонил, арилсульфонил, перфторалкансульфонил, перфторарилсульфонил, фосфорил, катион третичного амина и их комбинации.

Электронодонорные группы включают в числе прочих такие группы, как гидрокси, низшие алкокси, низшие алкилы, амино, низшие алкиламино, ди(низший алкил)амино, арилокси, меркапто, низшие алкилтио, низшие алкилмеркапто и дисульфидо. Специалист в данной области поймет, что приведенные выше заместители могут иметь электронодонорные или электроноакцепторные свойства в различных химических условиях. Кроме того, в настоящем изобретении рассматриваются любые комбинации заместителей, выбранных из указанных выше групп.

В некоторых вариантах осуществления наиболее предпочтительными электронодонорными или электроноакцепторными заместителями являются галоген, нитро, алканоил, карбоксальдегид, арилалканоил, арилокси, карбоксил, карбоксамид, циано, сульфонил, сульфоксид, гетероциклил, гуанидин, четвертичный аммоний, низший алкенил, низший алкинил, сульфониевые соли, гидрокси, низшие алкокси, низшие алкилы, амино, низшие алкиламино, ди(низший алкил)амино, низшие аминомеркапто, меркаптоалкил, алкилтио и алкилдитио.

Антиоксидант/поглотитель кислорода по настоящему изобретению может применяться в широком спектре органических продуктов, которые обычно подвергаются постепенному разрушению в присутствии кислорода при их использовании в течение продолжительного периода. В некоторых вариантах осуществления органические композиции, защищенные антиоксидантами по настоящему изобретению, относятся к тем типам, для которых техника признает необходимость защиты против окисления и в которые добавляют антиоксиданты какого-либо типа для достижения увеличенного срока службы. Защита от окислительного разрушения представляет собой защиту от постепенной порчи органической композиции, а не, например, от горения. Другими словами, добавки по настоящему изобретению не обязательно должны замедлять горение или подавлять пламя.

В некоторых вариантах осуществления антиоксидант/поглотитель кислорода может применяться при повышенных температурах. Одно из таких применений могло бы иметь место при обработке расплава.

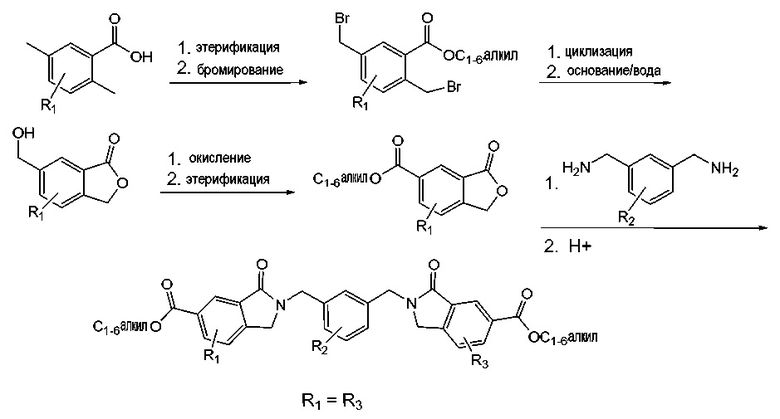

В некоторых вариантах осуществления, изобретение относится к синтезу соединений по настоящему изобретению. В первой схеме синтеза приблизительно 2 моля соединения формулы

в условиях, способствующих выделению воды, которая попадает в ловушку Дина-Старка, вводят во взаимодействие с одним молем соединения формулы

с получением желаемого продукта, имеющего формулу:

,

,

где все группы соответствуют данным выше определениям.

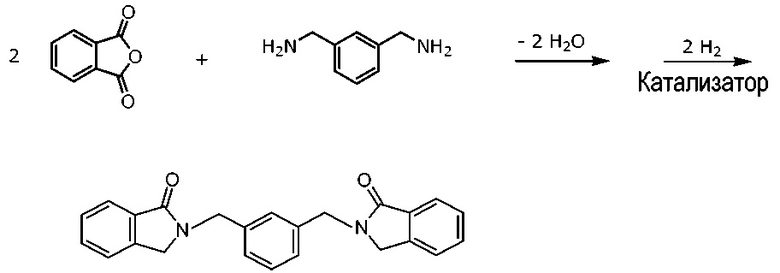

В одном из предпочтительных вариантов осуществления, 2 моля фталида (известного также как лактон о-гидроксиметилбензойной кислоты или 1,3-дигидробензо[c]фуран-1-он, или оксофталан, или 1(3H)-изобензофуранон) вводят в реакцию с мета-ксилилендиамином, как показано ниже:

Схема 1

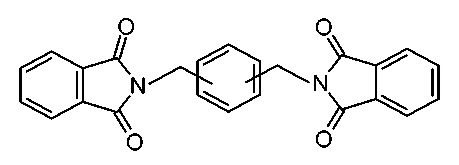

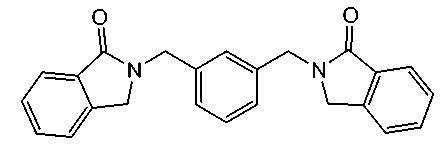

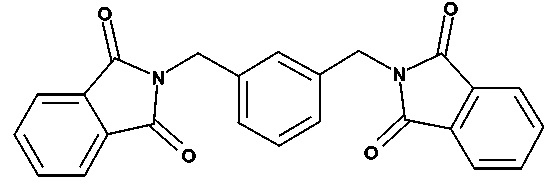

В другом синтетическом варианте осуществления фталевый ангидрид вводят во взаимодействие с метаксилолдиамином, получая диимид, как показано ниже:

Схема 2

Другие соединения по настоящему изобретению могут быть получены способами, в основном известными в области техники, в соответствии со следующими схемами:

Схема 3

Схема 4

Другие соединения по настоящему изобретению могут быть получены по приведенным ниже схемам

Схема 5

Схема 6

Для получения других соединений по настоящему изобретению могут применяться известные в технике модификации описанных способов.

Примеры органических материалов, в которые можно вводить добавки по настоящему изобретению, включают полимеры, причем как биополимеры, так и сополимеры или ненасыщенные олефиновые мономеры, например полиолефины, такие как полиэтилен, полипропилен, полибутадиен и т.п. Кроме того, достигается стабилизация полигалогенуглеводородов, например поливинилхлорида, полихлоропрена, поливинилиденхлорида, полифторолефинов и т.п. Добавки по настоящему изобретению обеспечивают защиту от окисления природных и синтетических каучуков, например сополимеров ненасыщенных олефиновых мономеров, включая бутадиен-стирольный каучук (SRB каучук), этилен-пропиленовые сополимеры, этилен-пропилендиеновые терполимеры, например тройной сополимер этилена, пропилена и циклопентадиена или 1,4-циклооктадиена. Осуществляется защита полибутадиеновых каучуков, например цис-полибутадиенового каучука. Добавки по настоящему изобретению стабилизируют поли-2-хлор-1,3-бутадиен (неопрен) и поли-2-метил-1,3-бутадиен (изопреновый каучук). Аналогично осуществляется эффективная стабилизация акрилонитрил-бутадиен-стирольных (ABS) полимеров. Осуществляется защита этилен-винилацетатных полимеров, а также бутен-метилакрилатных сополимеров. Эффективно стабилизируются азотсодержащие полимеры, такие как полиуретаны, нитрильные каучуки, а также сополимеры лаурилакрилат-винилпирролидон. Осуществляется защита клейких композиций, например растворов полихлоропрена (неопрена) в толуоле.

Эффективно стабилизируются нефтяные масла, например, экстракционной очистки, внутриконтинентальное смазочное масло и смазочные масла побережья Мексиканского залива. В углеводородных смазочных маслах, как минеральных, так и синтетических, добавки по настоящему изобретению особенно эффективны при применении в комбинации с дигидрокарбилдитиофосфатом цинка, например диалкилдитиофосфатом цинка или диалкарилдитиофосфатом цинка.

Синтетические сложноэфирные смазки, например, применяемые в турбинах и турбореактивных двигателях, получают значительную степень стабилизации. Типовые синтетические сложноэфирные смазки включают ди-2-этилгексилсебацинат, триметилпропан трипеларгонат, C5-9 алифатические монокарбоновые эфиры пентаэритрита, комбинированные сложные эфиры, полученные конденсацией в условиях реакции этерификации смесей полиолов, поликарбоновых кислот и алифатических монокарбоновых кислот и/или одноатомных спиртов. Примером этих комбинированных сложных эфиров является продукт конденсации, образованный адипиновой кислотой, этиленгликолем и смесью C5-9 алифатических монокарбоновых кислот. Обеспечивается эффективная защита пластификаторов, например диоктилфталата. Кроме того, в случае необходимости, можно осуществлять защиту тяжелых нефтяных фракций, таких как гудрон и битум.

Эффективно стабилизируются полиамиды, например продукты конденсации адипиновой кислоты и 1,6-диаминогексана, а также поли-6-аминогексановая кислота (нейлон). Возможна стабилизация полиалкиленоксидов, например сополимеров фенола с этиленоксидом или пропиленоксидом. Имеет место стабилизация полифениловых эфиров, например поли-2,6-диметилфенилового эфира, образованного при полимеризации 2,6-диметилфенола с использованием медно-пиридинового катализатора. Также осуществляется защита поликарбонатных пластмасс и других полиформальдегидов.

Высокая степень защиты имеет место в случае линейных полиэфиров, например конденсатов фталевого ангидрид-гликоля. Также высокая степень защиты имеет место для полиэфиров, полученных, например, из терефталевой кислоты и алкиленгликолей. Помимо этого, осуществляется защита других полиэфиров, например конденсатов тримеллитовой кислоты и глицерина. Эффективно стабилизируются полиакрилаты, такие как полиметилакрилат и полиметилметакрилат. Кроме этого, эффективно стабилизируются полиакрилонитрилы и сополимеры акрилонитрила с другими ненасыщенными олефиновыми мономерами, например метилметакрилаты.

Добавки по настоящему изобретению могут применяться для защиты любого из многих органических субстратов, к которым обычно добавляют антиоксиданты. Они могут применяться, если экономические факторы позволяют осуществлять защиту таких субстратов, как асфальт, бумага, фторуглеводороды, например Teflon®, поливинилацетат, поливинилиденхлорид, кумарон-инденовые полимеры, поливиниловые эфиры, поливинилиденбромид, поливинилбромид, акрилонитрил, сополимеры винилбромида, полимеры винилбутираля, силиконы, такие как диметилсиликоновые смазки, фосфатные смазки, например трикрезилфосфат и т.п.

Предпочтительным вариантом осуществления настоящего изобретения является включение поглотителя кислорода в составы на основе полиэтилентерефталата с дополнительным включением в состав катализатора на основе переходного металла.

В комбинации с полимерными компонентами, композиции, связывающие кислород, которые включают соединения формул (I) и (II) по настоящему изобретению, могут включать соединение, соль или комплекс переходного металла в качестве катализатора связывания кислорода. Переходный металл может быть выбран из первой, второй или третьей последовательности переходных металлов периодической системы элементов. Металл может представлять собой Rh, Ru или один из элементов последовательности от Sc до Zn (т.е. Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu и Zn). Подходящие анионы для солей этих металлов включают, не ограничиваясь этим, хлорид, ацетат, олеат, стеарат, пальмитат, 2-этилгексаноат, неодеканоат и нафтенат. Типовые примеры солей включают 2-этилгексаноат кобальта (II), олеат кобальта и неодеканоат кобальта (II). Соль металла может также представлять собой иономер, и в этом случае может использоваться полимерный противоион.

Количества компонентов, применяемых в составах, поглощающих кислород, по настоящему изобретению могут оказывать влияние на применение и эффективность описываемой композиции. Так, например, количества полимера, катализатора на основе переходного металла, антиоксиданта, полимерных разбавителей, добавок и т.д. может меняться в зависимости от желаемого изделия и его конечного применения. Например, одной из основных функций описанных выше полимеров является необратимое взаимодействие с кислородом в процессе его связывания, в то время как основная функция катализатора на основе переходного металла заключается в содействии процессу связывания. Таким образом, количество присутствующего полимера в значительной степени влияет на способность композиции поглощать кислород, т.е. на количество кислорода, которое может связать композиция, в то время как количество катализатора на основе переходного металла влияет на скорость, с которой поглощается кислород, а также на индукционный период.

Способы введения добавок в субстрат хорошо известны. Например, если субстрат является жидкостью, добавка может быть просто смешана с субстратом. Часто органический субстрат представляет собой раствор, и добавку вводят в раствор, после чего удаляют растворитель. Твердые органические субстраты можно просто распылять с раствором добавки в летучем растворителе. Например, стабилизированные гранулированные продукты получают в результате распыления гранул с раствором добавки в толуоле. В случае каучукоподобных полимеров добавку можно вводить по завершении стадии полимеризации путем смешивания ее с полученным раствором или эмульсией полимеризационной смеси, с последующей коагуляцией или удалением растворителя для выделения стабилизированного полимера. Кроме того, можно вводить добавки на стадии составления смеси, просто смешивая добавку с каучукоподобным полимером в промышленном оборудовании для смешивания, например, в смесителе Banbury. В этом способе каучукоподобные полимеры, например, бутадиен-стирольный каучук, цис-полибутадиен или полимеры изопрена смешивают с антиоксидантом и другими обычно добавляемыми ингредиентами, такими как сажа газовая, масло, сера, оксид цинка, стеариновая кислота, ускорители вулканизации и т.п. После пластификации полученной смеси придают окончательную форму и вулканизируют.

Связывающие кислород композиции по настоящему изобретению могут быть включены в упаковочные изделия, имеющие разнообразные формы. Подходящие изделия включают, не ограничиваясь этим, гибкую листовую пленку, гибкие пакеты, мешки, полужесткие и жесткие контейнеры, такие как бутылки (например, ПЭТ бутылки) или металлические банки, или комбинации перечисленных упаковок.

Типовые гибкие пленки и пакеты включают такие пленки и пакеты, которые применяются для упаковки различных продуктов питания, и могут быть изготовлены из одного или нескольких слоев, образующих единую пленку или упаковочный пакет. Связывающая кислород композиция по настоящему изобретению может применяться в одном, нескольких или всех слоях такого упаковочного материала.

Типовые жесткие или полужесткие упаковочные изделия включают пластмассовые, бумажные или картонные контейнеры, например, такие, которые применяются для упаковки соков, безалкогольных напитков, а также полученных термическим формованием поддонов или чашек, обычно имеющих толщину в диапазоне от 100 до 1000 микрометров. Стенки таких изделий могут включать один или несколько слоев материалов. Эти изделия могут также принимать форму бутылок или металлических банок, или же пробок, крышек, прокладок пробок или крышек, пластизоля или уплотнительного кольца. Связывающая кислород композиция по настоящему изобретению может применяться в виде целостного слоя или его части, или в качестве внешнего или внутреннего покрытия или прокладки сформированного полужесткого или жесткого упаковочного изделия. При применении в качестве прокладки связывающая кислород композиция может быть экструдирована в виде пленки вместе с самим жестким изделием, например, способами совместной экструзии, экструзионного покрытия или экструзионного ламинирования, с тем чтобы сформировать прокладку in situ во время изготовления изделия; или же в качестве альтернативы, прокладка может быть прикреплена к стенке при нагревании и/или под давлением, с применением клейкого вещества или любым другим подходящим способом на внешнюю поверхность изделия после того, как оно изготовлено.

Хотя с точки зрения удобства упаковки и/или эффективности связывания кислорода может быть предпочтительно применять композиции по настоящему изобретению в качестве составной или отдельной части стенки упаковки, продукты, разработанные в изобретении, могут также применяться в качестве отдельного компонента упаковочного изделия, например прокладки крышки бутылки, клейкой или не клейкой листовой вставки, уплотнителя, пакетика, вкладыша в виде волокнистого мата или т.п.

Помимо изделий, применимых для упаковки пищевых продуктов и напитков, в результате применения настоящего изобретения могут быть усовершенствованы изделия для упаковки других чувствительных к кислороду продуктов. Эти продукты могли бы включать фармацевтические препараты, чувствительные к кислороду медицинские продукты, металлы или продукты, подверженные коррозии, электронные устройства и т.п.

В некоторых вариантах осуществления настоящего изобретения основной полимер композиции представляет собой полиэфир. В некоторых вариантах осуществления полиэфирные полимеры по настоящему изобретению являются термопластичными и, таким образом, форма композиций не ограничена и может включать композиции, во время полимеризации в расплаве, в виде аморфных гранул, в виде полимера в твердом состоянии, в виде полукристаллических частиц, в виде композиции в зоне обработки расплава, в виде преформы бутылки в виде выдутой бутылки или других изделий. В некоторых предпочтительных вариантах осуществления полиэфир представляет собой полиэтилентерефталат (ПЭТ).

Примеры подходящих полиэфирных полимеров включают гомополимеры и сополимеры полиэтилентерефталата, модифицированные одним или несколькими модификаторами, представляющими собой поликарбоновые кислоты, в общем количестве менее чем приблизительно 15 мольн. % или приблизительно 10 мольн. % или менее, или приблизительно 8 мольн. % или менее, или одним или несколькими модификаторами, представляющими собой гидроксилсодержащие соединения, в количестве менее приблизительно 60 мольн. % или менее приблизительно 50 мольн. % или менее приблизительно 40 мольн. %, или менее приблизительно 15 мольн. %, или приблизительно 10 мольн. % или менее, или приблизительно 8 мольн. % или менее (которые в совокупности именуются в индустрии напитков термином ПЭТ) и гомополимеры и сополимеры полиэтиленнафталата, модифицированные в общем количестве менее чем приблизительно 15 мольн. %, или приблизительно 10 мольн. % или менее, или приблизительно 8 мольн. % или менее, одним или несколькими модификаторами, являющимися поликарбоновыми кислотами, или же модифицированные одним или несколькими модификаторами, являющимися гидроксилсодержащими соединениями, в количестве менее чем приблизительно 60 мольн. %, или менее чем приблизительно 50 мольн. %, или менее чем приблизительно 40 мольн. %, или менее чем приблизительно 15 мольн. %, или приблизительно 10 мольн. % или менее, или приблизительно 8 мольн. % или менее (которые в совокупности именуются в настоящей заявке термином «PEN»), а также смеси ПЭТ и PEN. Модификатор, являющийся поликарбоновой кислотой или гидроксилсодержащим соединением, представляет собой соединение, отличное от соединения, содержащегося в количестве не менее 85 мольн. %. Предпочтительным полиэфирным полимером является полиалкилентерефталат, и наиболее предпочтительным является ПЭТ.

В некоторых вариантах осуществления полиэфирный полимер содержит не менее приблизительно 90 мольн. % повторяющихся этилентерефталатных звеньев, и в других вариантах осуществления не менее приблизительно 92 мольн. %, и в других вариантах осуществления не менее приблизительно 94 мольн. %, относительно общего числа молей всех структурных звеньев полиэфирных полимеров.

Помимо терефталевой кислоты в качестве дикислотного компонента могут применяться производные терефталевой кислоты, нафталин-2,6-дикарбоновая кислота, производные нафталин-2,6-дикарбоновой кислоты или их смеси, причем поликарбоксильный компонент (компоненты) полиэфира по настоящему изобретению может включать один или несколько дополнительных модификаторов, являющихся поликарбоновыми кислотами. Такие дополнительные модификаторы, являющиеся поликарбоновыми кислотами, включают ароматические дикарбоновые кислоты, предпочтительно включающие от приблизительно 8 до приблизительно 14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно включающие от приблизительно 4 до приблизительно 12 атомов углерода или циклоалифатические дикарбоновые кислоты, предпочтительно включающие от приблизительно 8 до приблизительно 12 атомов углерода. Примерами модификаторов, являющихся дикарбоновыми кислотами, которые применимы в качестве кислотного компонента (компонентов), служат фталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, циклогесандикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4’-дикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и т.п., причем изофталевая кислота, нафталин-2,6-дикарбоновая кислота и циклогександикарбоновая кислота являются наиболее предпочтительными. Следует понимать, что в термин «поликарбоновая кислота» включены ангидриды, сложные эфиры и галогенангидриды этих кислот. Кроме того, возможна модификация полиэфиров с помощью поликарбоновых кислот с тремя и более функциональными группами.

Гидроксилсодержащий компонент выбирают из соединений, содержащих 2 или более гидроксильные группы, способные взаимодействовать с кислотной карбоксильной группой. В некоторых предпочтительных вариантах осуществления предпочтительные гидроксилсодержащие соединения включают 2 или 3 гидроксильные группы. Некоторые предпочтительные варианты осуществления содержат 2 гидроксильные группы. Эти гидроксилсодержащие соединения включают C2-C4 алкандиолы, например этиленгликоль, пропандиол и бутандиол, причем этиленгликоль является наиболее предпочтительным в случае материалов для изготовления контейнеров. Помимо этих диолов, другие модификаторы, являющиеся гидроксилсодержащими соединениями, могут включать такие диолы, как циклоалифатические диолы, предпочтительно включающие от 6 до 20 атомов углерода, и/или алифатические диолы, предпочтительно включающие от приблизительно 3 до приблизительно 20 атомов углерода. В число примеров таких диолов входят диэтиленгликоль; триэтиленгликоль; 1,4-циклогександиметанол; пропан-1,3-диол и бутан-1,4-диол (которые считаются модифицирующими диолами, если остатки этиленгликоля присутствуют в полимере в количестве не менее 85 мольн. % от количества молей всех остатков гидроксилсодержащих соединений); пентан-1,5-диол; гексан-1,6-диол; 3-метилпентандиол-(2,4); неопентилгликоль; 2-метилпентандиол-(1,4); 2,2,4-триметилпентандиол-(1,3); 2,5-этилгександиол-(1,3); 2,2-диэтилпропандиол-(1,3); гександиол-(1,3); 1,4-ди-(гидроксиэтокси)бензол; 2,2-бис-(4-гидроксициклогексил)пропан; 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан; 2,2-бис-(3-гидроксиэтоксифенил)пропан; и 2,2-бис-(4-гидроксипропоксифенил)пропан. Как правило, полиэфиры, такие как полиэтилентерефталат, получают взаимодействием гликолей с дикарбоновыми кислотами, в виде свободных кислот или их диметиловых эфиров с получением сложноэфирных мономеров и/или олигомеров, которые затем подвергают поликонденсации с получением полиэфира.

В некоторых предпочтительных вариантах осуществления модификаторы включают изофталевую кислоту, нафталиндикарбоновую кислоту, ангидрид тримеллитовой кислоты, диангидрид пиромеллитовой кислоты, 1,4-циклогександиметанол и диэтиленгликоль. Количество полиэфирного полимера в конечной полиэфирной полимерной композиции находится в пределах от более чем приблизительно 50,0 масс. %, или от приблизительно 80,0 масс. %, или от приблизительно 90,0 масс. %, или от приблизительно 95,0 масс. %, или от приблизительно 96,0 масс. %, или от приблизительно 97 масс. % и до приблизительно 99,90 масс. % от общей массы всех полиэфирных полимеров и всех полиамидных полимеров. Конечная полиэфирная полимерная композиция может также включать смеси полиэфирных полимерных композиций с другими термопластичными полимерами, например поликарбонатом. В некоторых предпочтительных композициях полиэфир составляет большую часть композиции по настоящему изобретению, и в некоторых вариантах осуществления полиэфир присутствует в количестве не менее приблизительно 80 масс. % или не менее приблизительно 90 масс. % от массы композиции (исключая наполнители, неорганические соединения или частицы, волокна, средства, придающие ударопрочность, или другие полимеры, служащие для придания ударопрочности, или которые образуют дискретную фазу, которую можно обнаружить, например, в поддонах для хранения охлажденных продуктов).

Полиэфирные композиции можно получать известными в технике способами полимеризации, подходящими для осуществления этерификации и поликонденсации. Способ получения полиэфира в расплаве включает непосредственную конденсацию дикарбоновой кислоты с диолом, необязательно в присутствии катализаторов этерификации, в зоне этерификации с последующей поликонденсацией в зонах форполимера и окончания реакции в присутствии катализатора поликонденсации; или реакцию обмена эфирных остатков в присутствии катализатора переэтерификации в зоне обмена эфирных остатков, с последующей форполимеризацией и завершением образованием полимера в присутствии катализатора поликонденсации, и каждый из них можно необязательно привести в твердое состояние по известным методикам.

Переходный металл, применяемый в композициях по настоящему изобретению, представляет собой металл в положительной степени окисления. Следует отметить, что в изобретении рассматривается применение одного или нескольких таких металлов. В некоторых вариантах осуществления добавляют кобальт в степени окисления +2 или +3. В некоторых вариантах осуществления предпочтительно применять кобальт в степени окисления +2. В некоторых вариантах осуществления применяют медь в степени окисления +2. В некоторых вариантах осуществления применяют родий в степени окисления +2. В некоторых вариантах осуществления в композицию также можно добавлять цинк. Предпочтительные соединения цинка включают соединения, в которых цинк находится в положительной степени окисления.

Подходящие противоионы для катионов переходных металлов включают карбоксилаты, такие как неодеканоаты, октаноаты, ацетаты, лактаты, нафталаты, малаты, стеараты, ацетилацетонаты, линолеаты, олеаты, пальмитаты, 2-этилгексаноаты или этиленгликоляты; а также, в числе других соединений, их оксиды, бораты, карбонаты, хлориды, диоксиды, гидроксиды, нитраты, фосфаты, сульфаты или силикаты.

В некоторых вариантах осуществления подходящие уровни связывания кислорода могут достигаться при содержании металла не менее приблизительно 10 ч/млн или не менее приблизительно 50 ч/млн, или не менее приблизительно 100 ч/млн. Точное количество переходного металла, применяемое в том или ином приложении, может быть определено путем испытаний, которые полностью входят в уровень квалификации специалиста в данной области техники. В некоторых вариантах осуществления, в т.ч. относящихся к стенкам упаковки (в противоположность применению в концентратах, где требуется большее количество катализатора), предпочтительно поддерживать содержание металла ниже 300 ч/млн и, в других вариантах осуществления, предпочтительно ниже 250 ч/млн.

Переходный металл или металлы могут добавляться в виде чистых соединений или в носителе (например, в жидкости или парафине) в экструдер или другое устройство, предназначенное для изготовления изделия, или же металл может присутствовать в концентрированном виде или в носителе в окисляемом органическом компоненте, в концентрированном виде или в носителе в основном полимере, или в концентрированном виде или в носителе в смеси основной полимер/окисляемый органический компонент. В качестве альтернативы, по меньшей мере часть переходного металла может быть добавлена в качестве катализатора полимеризации в расплав, в котором осуществляется синтез основного полимера (полиэфирного полимера в некоторых вариантах осуществления), и присутствовать в качестве остаточного металла в полимере, поступающем в зону плавления (например, экструзии или зону литья под давлением) для изготовления изделия, например преформы или листа. Желательно, чтобы добавление переходного металла не приводило к значительному увеличению характеристической вязкости (It.V.) расплава в зоне обработки расплава. Так, переходный металл или металлы могут быть добавлены в две или более стадии, например, в первый раз во время плавления при получении полиэфирного полимера и еще раз в зону расплава при изготовлении изделия.

Композиция по настоящему изобретению может включать другие компоненты, например пигменты, наполнители, активаторы кристаллизации, средства для придания ударопрочности, поверхностные смазки, средства, которые препятствуют изделиям в стопке слипаться друг с другом, стабилизаторы, поглотители ультрафиолетовых лучей, дезактиваторы металлов, зародышей кристаллизации, например полиэтилена и полипропилена, фосфатных стабилизаторов и красителей. Другие дополнительные компоненты хорошо известны специалистам в данной области техники и их можно добавлять в существующие композиции, если они не оказывают отрицательного влияния на эффективность композиций. Как правило, общее количество таких компонентов должно быть меньше чем приблизительно 10% от полной массы композиции. В некоторых вариантах осуществления количество этих необязательных компонентов составляет менее приблизительно 5% от общей массы композиции.

Обычные добавки, используемые при производстве полиэфирных полимерных композиций, которые применяются в производстве выдуваемых бутылок, представляют собой добавки, содействующие разогреву, поскольку преформы, изготовленные из композиции, должны подвергаться разогреву перед попаданием в форму для выдувания бутылок. Могут применяться любые стандартные добавки, содействующие разогреву, причем эти добавки включают различные формы частиц черного цвета, например газовую сажу, активированный уголь, черный оксид железа, стеклоуглерод и карбид кремния; частицы серого цвета, например сурьму и другие добавки для разогрева, например различные виды оксида кремния, красный оксид железа и т.п.

Другими типовыми добавками, в зависимости от области применения, являются средства для повышения ударопрочности. Примерами типовых коммерчески доступных модификаторов ударопрочности, хорошо известных в технике и применимых в настоящем изобретении, включают терполимеры этилен/акрилат/глицидил и сополимеры этилен/акрилат, где акрилат представляет собой метил или этилакрилат, или метил или этилметакрилат или соответствующие бутилакрилаты, блок-сополимеры на основе стирола, а также различные модификаторы ударопрочности типа акриловое ядро/оболочка. Средства для повышения ударопрочности могут применяться в обычных количествах от приблизительно 0,1 до приблизительно 25 масс. % от общей массы композиции и, в некоторых вариантах осуществления, предпочтительно в количествах от приблизительно 0,1 до приблизительно 10 масс. % от массы композиции.

Во многих приложениях содержимое упаковки чувствительно не только к проникновению кислорода, но также может подвергаться влиянию УФ света. Фруктовые соки и фармацевтические препараты являются двумя примерами такого содержимого. Соответственно, в некоторых вариантах осуществления, желательно включить в полиэфирную композицию любое из известных соединений, поглощающих УФ излучение, в количествах, эффективных для защиты содержимого упаковки.

Композиции по настоящему изобретению можно получать смешиванием основного полимера (например, ПЭТ) с окисляемым органическим компонентом и композицией переходного металла. Такие композиции можно получать любыми способами, известными специалистам в данной области техники. В некоторых вариантах осуществления некоторые переходные металлы или часть переходного металла может перед смешиванием находиться в основном полимере. Остальной металл может, например, поступать в ходе производства основного полимера. В некоторых вариантах осуществления основной полимер, окисляемый органический компонент и соединение переходного металла смешивают вращением в бункере. Во время этого смешивания можно добавлять другие необязательные ингредиенты, или же их можно добавлять после упомянутого выше смешивания, или добавлять к отдельным компонентам до указанной стадии смешивания.

Композицию по настоящему изобретению можно также получать добавлением каждого ингредиента по отдельности и смешиванием ингредиентов перед обработкой расплава композиции для получения изделия. В некоторых вариантах осуществления это смешивание может осуществляться непосредственно перед зоной обработки расплава. В других вариантах осуществления один или несколько ингредиентов могут быть смешаны на отдельной стадии до смешивания всех остальных ингредиентов.

В некоторых вариантах осуществления изобретение относится к применению композиций, описанных в настоящей заявке, в качестве компонента стенки, которая применяется в упаковке чувствительных к кислороду материалов. Необходимая поглощающая емкость упаковки, как правило, должна быть выше для стенок, которые имеют большее пропускание в отсутствии поглощающих добавок. Соответственно, труднее добиться положительного результата при применении материалов, имеющих по своей природе более высокое пропускание.

Стенка может являться жесткой, представлять собой гибкий лист или пленку, плотно облегающую содержимое. Она может быть однородной или слоистой, или покрытой другими полимерами. Если она ламинирована или имеет покрытие, поглощающие свойства могут оставаться у того слоя стенки, проницаемость которого в отсутствии поглотителей является относительно высокой, и который сам по себе не мог бы функционировать вполне удовлетворительно, но он обладает достаточной эффективностью в комбинации с одним или несколькими другими слоями, которые имеют относительно низкую проницаемость, но незначительные или недостаточные поглощающие свойства. Указанный одиночный слой мог бы применяться с внешней стороны упаковки, поскольку именно с этой стороны в первую очередь поступает кислород после заполнения и запечатывания упаковки. Однако, находясь по любую сторону от поглощающего слоя, такой слой мог бы снизить расходование поглощающей емкости перед заполнением и запечатыванием упаковки.

Если композиции по настоящему изобретению применяются в стенке или в качестве слоя стенки, проницаемость композиции для кислорода преимущественно не превышает приблизительно 3,0 или приблизительно 1,7, или приблизительно 0,7 или приблизительно 0,2 или приблизительно 0,03 см3мм/(м2атм день). Проницаемость композиции, разработанной в настоящем изобретении, преимущественно не выше, чем приблизительно три четверти проницаемости в отсутствии способности поглощать кислород. В некоторых вариантах осуществления, проницаемость не превышает приблизительно одной второй, одной десятой в некоторых вариантах осуществления, одной двадцать пятой в других вариантах осуществления и не более одной сотой в других вариантах осуществления, от проницаемости в отсутствии способности поглощать кислород. Указанная проницаемость в отсутствии способности поглощать кислород преимущественно не выше чем приблизительно 17 см3мм/(м2атм день), или приблизительно 10, или приблизительно 6,0. Особенно хороший эффект может достигаться для проницаемости, которая находится в диапазоне от приблизительно 0,5 или приблизительно 1,0 до 10 или приблизительно 6,0 см3мм/(м2атм день). Измерения проницаемости для кислорода могут быть осуществлены по методикам, описанным, например, в патенте US 5 639 815, содержание которого включено в настоящую заявку во всей полноте.

В другом аспекте, композиция по настоящему изобретению может применяться в качестве концентрата, предназначенного для смешивания с полимером или полимерсодержащим компонентом. В таких композициях концентрация окисляемого органического компонента и переходного металла должна быть выше, чтобы имелась возможность получить конечный смешанный продукт с подходящими количествами необходимых компонентов. Концентрат может содержать также определенное количество полимера, с которым предполагается смешать этот концентрат. В других вариантах осуществления концентрат может содержать полимер, совместимый с тем полимером, с которым предполагается смешать концентрат.

В еще одном аспекте, композиции по настоящему изобретению могут применяться для формирования слоя стенки, который прежде всего обеспечивает связывание кислорода (другой слой включает полимер, обеспечивающий препятствие для газа, без заметного связывания), или в качестве поглотителя кислорода в пространстве под пробкой (вместе с содержимым упаковки, полностью изолированным стенкой упаковки). Такие методики хорошо известны специалистам в данной области техники. Специалисты, хорошо знакомые с продуктами и методиками для связывания кислорода, поймут, как применять элементы структуры упаковки, описанные в этом параграфе.

Период времени, в течение которого поддерживается необходимая проницаемость, может быть увеличен путем хранения изделий в плотно закрытых контейнерах или в инертной атмосфере, например в атмосфере азота, перед применением совместно с материалами, чувствительными к кислороду.

В другом аспекте в изобретении разработана упаковка, которая может являться жесткой, полужесткой, складывающейся, имеющей крышку или гибкой, или обладать комбинацией перечисленных свойств, включающая стенку, сформированную из композиции, описанной в настоящей заявке. Эти упаковки могут быть сформированы способами, хорошо известными специалисту в данной области техники.

В число методик, которые могут применяться для изготовления изделий, входит литье, как правило, литье под давлением, формование выдуванием, экструзия, термическое формование, экструзионное формование выдуванием и (конкретно для многослойных структур) совместная экструзия и ламинирование с применением клейких связующих слоев. Ориентация полимера, например, при формовании выдуванием, является особенно привлекательной при использовании фталатных полиэфиров, благодаря известным преимуществам с точки зрения механических свойств, которые возникают при этом.

Зона обработки расплава для изготовления изделий может функционировать в обычных условиях, эффективных для изготовления намеченного изделия, например преформ, бутылок, поддонов и других упомянутых ниже изделий. В одном из вариантов осуществления такие условия эффективны для обработки расплава без существенного увеличения It.V. расплава и не способствуют протеканию реакций переэтерификации. В некоторых предпочтительных вариантах осуществления, подходящие условия работы, которые эффективны для получения физической смеси полиэфирного полимера, окисляемого органического компонента и переходного металла, представляют собой температуры в зоне обработки расплава в диапазоне от приблизительно 250°C до приблизительно 300°C при общем времени цикла обработки менее приблизительно 6 минут, и как правило, без применения вакуума и в условиях положительного давления от приблизительно 0 фунтов на кв.дюйм до приблизительно 900 фунтов на кв. дюйм. В некоторых вариантах осуществления, время пребывания расплава в шнеке может находиться в пределах от приблизительно 1 до приблизительно 4 минут.

Конкретные изделия включают преформы, контейнеры и пленки для упаковки продуктов питания, напитков, косметики, фармацевтических препаратов и средств личной гигиены, для которых необходима хорошая изоляция от кислорода. Примерами контейнеров для напитков являются бутылки для хранения воды и газированных безалкогольных напитков, и настоящее изобретение применимо, в частности, при изготовлении бутылок для хранения соков, спортивных напитков, пива и любых других напитков, в тех случаях, когда кислород оказывает вредное влияние на вкус, аромат, эффективность (предотвращение разрушения витаминов) или цвет напитка. Композиции по настоящему изобретению применимы, в частности, также в виде листов, предназначенных для термического формирования жестких упаковок, и пленок, предназначенных для получения гибких упаковочных изделий. Жесткие упаковочные изделия включают поддоны и крышки для пищевых продуктов. Примеры применения в поддонах для пищевых продуктов включают двойные термостойкие лотки или лотки для хранения продуктов при охлаждении, причем композиции применяются как в самих контейнерах, так и в крышках (либо в крышках, полученных термическим формованием, либо в пленках), если свежесть упакованного продукта может нарушаться при попадании кислорода. Композиции по настоящему изобретению также находят применение в производстве косметических контейнеров и контейнеров для фармацевтических препаратов или медицинских устройствах.

Стенка упаковки по настоящему изобретению может представлять собой однослойную или многослойную структуру. В некоторых вариантах осуществления, где применяются многослойные стенки, внешний и внутренний слои могут являться структурными слоями, а один или несколько защитных слоев, содержащих связывающее кислород вещество, располагаются между ними. В некоторых вариантах осуществления внешний и внутренний слои включают полиолефин или полиэфир. В некоторых вариантах осуществления предпочтительна однослойная структура. Такой слой может иметь преимущества с точки зрения простоты производства и стоимости.

Если не указано иное, изобретение не ограничено конкретным молекулярными структурами, заместителями, методиками синтеза, условиями реакций и т.п., т.к. все это может подвергаться изменениям. Также следует понимать, что терминология, используемая в настоящей заявке, служит только целям описания конкретных вариантов осуществления и не претендует на ограничение объема изобретения.

В данном описании и в приведенной ниже формуле изобретения можно упомянуть ряд терминов, которые необходимо определить, как имеющие следующие значения.

В настоящей заявке фраза «имеющий формулу» или «имеющий структуру» не предполагает ограничивающего смысла и используется таким же образом, которым обычно используется термин «включающий». Термин «независимо выбранный из» используется в настоящей заявке для того, чтобы показать, что упомянутые элементы, например группы R или подобные, могут быть одинаковыми или различными.

В настоящем описании артикли «a», «an», «the» и т.п. относятся как к единственному, так и ко множественному числу, если контекст явно не указывает на обратное. «Бутылка», например, относится к единственной бутылке, или к более чем одной бутылке.

Кроме того, в настоящей заявке описание одной или нескольких стадий методики не исключает наличие дополнительных стадий методики до или после совокупности описанных стадий. Дополнительные стадии также могут являться промежуточными между описанными стадиями. Кроме того, понимается, что присвоение буквенных обозначений стадиям методики или ингредиентам является стандартным средством отождествления отдельных операций или ингредиентов, и указанные буквенные обозначения могут быть расположены в любой последовательности.

Если в заявке приведен диапазон числовых значений, имеется в ввиду, что этот диапазон включает все целые и дробные значения между установленными границами диапазона. Диапазон значений непосредственно включает числа, меньшие, чем установленные концевые точки, и значения внутри установленного диапазона. Диапазон от 1 до 3, например, включает целые числа один, два и три, а также все дробные числа между указанными целыми числами.

В настоящей заявке термин «концентрат» относится к смеси основного полимера, окисляемого органического компонента и переходного металла, которая предназначена для разбавления, как правило, дополнительным количеством основного полимера, перед формованием изделия. Поэтому концентрация окисляемого органического компонента и переходного металла в концентрате выше, чем в готовом изделии.

Приведенные ниже примеры включены в заявку для демонстрации предпочтительных вариантов осуществления настоящего изобретения, относящихся к синтезу молекул и их применению для поглощения кислорода, а также продуктов, содержащих эти поглотители. Специалисту в данной области техники следует принять во внимание, что методики, раскрытые в приведенных ниже примерах, представляют методики, которые, как обнаружено авторами настоящего изобретения, хорошо действуют при практической реализации настоящего изобретения, и таким образом, может считаться, что они составляют предпочтительные способы его реализации. Однако специалист в данной области в свете настоящего описания должен понять, что в раскрытые конкретные варианты осуществления настоящего изобретения могут быть внесены многочисленные изменения, причем будет получен сходный или аналогичный результат без отступления от сути и выхода за пределы объема изобретения.

ПРИМЕРЫ

Пример 1

2 г MXBP помешали в сосуд объемом 22 куб. см, на боковой стенке которого имелся индикатор кислорода OxyDot. Сосуд плотно закрывали таким образом, чтобы исключить обмен с окружающей средой. Плотно закрытый, лишенный воздуха сосуд использовали в качестве контроля.

м-ксилол бис-фталимид (MXBP)

Исходное процентное содержание кислорода в сосудах измеряли при комнатной температуре (~22°C), используя прибор Oxysense (Oxysense, Inc., Las Vegas, NY). Затем сосуды помещали в печь с циркуляцией воздуха при 75°C. Через 1 день выдерживания в печи сосуды удаляли, охлаждали до комнатной температуры и измеряли процентное содержание кислорода. После пятикратного измерения содержания кислорода сосуды помещали обратно в печь при температуре 75°C. Эту процедуру повторяли в течение 18 дней. Данные, полученные в результате этих измерений, показаны на фиг.1.

Как видно из фиг.1, поглотители на основе MXBP поглотили приблизительно 4% кислорода в течение 18 дней.

Пример 2

Смолу ПЭТ (VitivaTM, Eastman Chemical Company, Kingsport, TN) высушивали в устройстве Piovan Dryer (модель #DSN 520 HE, Piovan Canada, Mississauga, Ontario) при 170°C в течение 4 часов (точка росы использованного воздуха = -50°C) перед подачей в агрегат для литья под давлением. Содержание влаги в полимере (после 4 ч/170°C) измеряли анализатором влажности Mark 2 HP Moisture analyzer (Sartorious Omnimark Instrument Corp., Temp, AZ). Содержание влаги в высушенном ПЭТ составляло приблизительно 33 ч/млн.

Полиэфир, содержащий кобальт (концентрат) (4000 частей кобальта на млн), высушивали в осушителе Dri Air Model RH 15 (Dri-Air Industries, Inc., East Windsor, CT) при 291°F в течение 3 часов.

Смесь 2,5 масс. % порошка MXBP, 2 масс. % концентрата кобальта и 95,5 масс. % Vitiva смешивали в ковше. Смесь засыпали в подающий бункер агрегата для литья под давлением Husky LX160 (два гнезда для пресс-форм, давление замыкания формы 160 тонн, Husky Injection Molding Systems Ltd., Novi, MI) для получения преформ. Преформы, изготовленные из упомянутой смеси, были предназначены для 16 унц. бутылок горячей расфасовки (масса преформы 36 граммов). Преформы выдували в бутылки на формовочном агрегате Sidel SBO 2/3 (Sidel Inc., Norcross, GA).

Фрагмент боковой стенки бутылки, содержащий мономерный MXBP, анализировали на содержание кобальта и азота в Gas Technology Institute, Des Plaines, IL. Было определено, что содержание кобальта составляет приблизительно 67 частей на миллион, и содержание азота равно приблизительно 0,11 ч/млн. Это соответствует содержанию приблизительно 1,45 масс. % MXBP в стенке бутылки.

Пример 3: Получение QC (справочный пример)

Изготавливали преформу, содержащую нейлон, MXD6 (1,5% от общей массы преформы), концентрат кобальта (2% от общей массы преформы) в ПЭТ. Затем преформу измельчали и использовали в качестве контроля при тестировании поглощения кислорода.

Пример 4

Приблизительно через две недели после выдувания шесть бутылок, изготовленных в примере 2, помещали в агрегат для измерения пропускания кислорода Illiop (Constar International, Inc., Philadelphia, PA) для измерения скорости пропускания кислорода. Было установлено, что скорость пропускания кислорода в стационарном состоянии для всех бутылок составляет приблизительно 0,0005 куб. см/упаковку/день (см. таблицу 1).

Пример 5

Смолу ПЭТ перед использованием (VitivaTM, Eastman Chemical Company, Kingsport, TN) высушивали в осушителе Nissei при 170°C в течение 4 часов. Полиэфир, содержащий кобальт (концентрат), (4000 частей кобальта на млн) перед использованием высушивали приблизительно в течение 2 часов при 350°F.

Диски полимера (массой приблизительно 33,5 граммов) отливали на агрегате для литья под давлением с усилием 30 тонн BOY 22S, используя следующие установки:

Форму охлаждали водой при скорости потока приблизительно 0,5 л/мин.

Порошок MXBP (25,09 г) вручную смешивали в ковше с высушенным концентратом (20,09 г) и высушенным ПЭТ (958,4 г). Эту смесь пересыпали в подающий бункер агрегата BOY 22S.

Первые 10 дисков были отброшены, как необходимые для перехода агрегата на работу с новым видом сырья. После того как первые 10 дисков были отброшены, следующие 8 дисков отбирали для оценки поглощения кислорода. Полученные данные по поглощению кислорода показаны на Фиг.2.

Как видно из фиг.2, диски ПЭТ, содержащие MXBP, поглощают приблизительно 14% кислорода в течение первых 25 дней.

Пример 6: Получение MXBP

м-ксилол бис-фталимид (MXBP)

К 674,1 г (5,026 моль) фталида, нагретого до 115°C, в токе азота добавляли 325,9 г (2,393 моль) м-ксилилендиамина. Полученный раствор нагревали до 190°C и выдерживали в течение 1,5 часов, причем за это время в ловушке Дина-Старка собирали 20 мл отогнанной воды. Затем температуру повышали до 200°C и выдерживали в течение 3,5 часов, собрав за это время дополнительные 23 мл воды. После этого температуру повышали до 210°C и выдерживали в течение 12 часов, собрав за это время еще 15 мл воды. Аминовое число при титровании 0,1 перхлорной кислотой в ледяной уксусной кислоте составило 28,1 мг KOH/грамм образца. Реакционную смесь выдерживали еще 7 часов при 215°C, и за это время собрали еще 2 мл воды, причем аминовое число снизилось до 18,1 мг KOH/грамм образца. Полученный раствор охлаждали до 125°C и добавляли 500 граммов 1-метил-2-пирролидинона. Раствор охлаждали до 90°C и при перемешивании выливали в 4 л воды, содержащей 40 г ледяной уксусной кислоты, получая суспензию. Образовавшуюся смесь фильтровали, получая плотную лепешку осадка массой 1000 г. Осадок добавляли к смеси 1000 г изопропанола (IPA) и 2000 г воды, и полученную суспензию фильтровали, получая плотную лепешку осадка массой 1000 г. Осадок добавляли к 2200 г IPA и фильтровали полученную суспензию, получая плотную лепешку осадка массой 1600 г. Осадок добавляли к 1500 г IPA и полученную суспензию фильтровали, получая плотную лепешку осадка массой 1350 г. Осадок добавляли к 1300 г IPA и полученную суспензию фильтровали, получая плотную лепешку осадка массой 1240 г. Полученный осадок высушивали при 60°C, получая 671 г (выход 73,4%) продукта. Температура плавления продукта составляла 154-157°C. Аминовое число составляло менее 0,5 мг KOH/грамм образца. Инфракрасный спектр соответствовал желаемому продукту.

Пример 7: Альтернативный способ получения MXBP

К 505,6 г (3,769 моль) фталида, нагретого до 115°C, в токе азота добавляли 244,4 г (1,795 моль) м-ксилилендиамина. Раствор нагревали до 180°C и выдерживали в течение 3,5 часов, причем за это время в ловушке Дина-Старка собирали 14 мл отогнанной воды. Затем температуру повышали до 190°C и выдерживали в течение 20 часов, собирая за это время еще 15 мл воды. Аминовое число составляло 47 мг KOH/грамм образца. После этого температуру повышали до 205°C и выдерживали в течение 7 часов, собрав за это время еще 22 мл воды. Аминовое число составляло 30 мг KOH/грамм образца. Затем температуру повышали до 210°C и выдерживали в течение 15 часов, собрав за это время еще 5 мл воды. Аминовое число составляло 11,7 мг KOH/грамм образца. Раствор охлаждали до 185°C и выливали в алюминиевый поддон, получая 661,7 г прозрачного пахучего твердого вещества. Это вещество очищали, как показано в следующих примерах.

Пример 8: Способы очистки MXBP

Способ A

К смеси 450 г IPA и 180 г 1-метил-2-пирролидинона добавляли 330 г продукта, полученного в примере 6, и смесь нагревали до 90°C, получая прозрачный раствор. Этот раствор выливали в смесь 2000 мл воды и 500 г IPA, получая суспензию. Суспензию фильтровали и промывали 300 г IPA, получая плотную лепешку осадка массой 495 г. Осадок добавляли к 2500 г IPA и фильтровали, получая плотную лепешку осадка массой 495 г. Осадок добавляли к 1500 г IPA и фильтровали, получая плотную лепешку осадка массой 455 г. Осадок высушивали при 60°C, получая 219 г (выход 66,4%) желаемого продукта.

Способ B

К 247 г ксилола добавляли 165 г продукта примера 6 и нагревали полученную смесь до 140°C, получая прозрачный раствор. Этот раствор охлаждали до 50°C и добавляли 100 г ксилола. Полученную суспензию охлаждали до 30°C. Суспензию фильтровали и промывали 200 г ксилола, получая плотную лепешку осадка массой 203 г. Осадок добавляли к 800 г IPA и нагревали до 80°C, получая прозрачный раствор. Этот раствор охлаждали до 36°C и добавляли 200 г IPA. Полученную суспензию охлаждали до 30°C и выдерживали в течение 0,5 часа. Затем суспензию фильтровали и промывали 200 г IPA, получая плотную лепешку осадка массой 232 г. Осадок высушивали при комнатной температуре, получая 110 г (выход 66,7%) желаемого продукта.

Способ C

К 700 г IPA добавляли 140 г продукта примера 6, и эту смесь нагревали до 80°C, получая прозрачный раствор. Этот раствор охлаждали до 32°C и добавляли 200 г IPA. Полученную суспензию охлаждали до 30°C и выдерживали 0,5 часа. Затем суспензию фильтровали и промывали 200 г IPA, получая плотную лепешку осадка массой 220 г. Осадок добавляли к 600 г IPA и нагревали до 80°C, получая прозрачный раствор. Его охлаждали до 39°C и добавляли 200 г IPA. Полученную суспензию охлаждали до 30°C и выдерживали 0,5 часа. Суспензию фильтровали и промывали 200 г IPA, получая плотную лепешку осадка массой 232 г. Осадок высушивали на воздухе при комнатной температуре, получая 105 г (выход 75%) желаемого продукта.

Пример 9:

К раствору 280 г 1-метил-2-пирролидинона, 420 г ксилола и 487,2 г (3,289 моль) фталевого ангидрида, нагретому до 120°C, в течение 10 минут добавляли 213,3 г (1,566 моль) м-ксилилендиамина, и в течение этого времени температура повышалась до 145°C. Раствор выдерживали при 140°C в течение 1 часа, и за это время в ловушку Дина-Старка собирали 55,0 мл отогнанной воды. Раствор нагревали до 150°C, собирая дополнительно 5,0 мл воды, причем аминовое число составляло 1,4 мг KOH/грамм образца. Полученную суспензию выливали в алюминиевый поддон. Охлажденный продукт добавляли к 1000 г IPA, образовавшуюся суспензию фильтровали и промывали 200 г IPA. Плотную лепешку осадка добавляли к 1000 г IPA, и полученную суспензию фильтровали и промывали 200 г IPA. Лепешку осадка высушивали на воздухе при комнатной температуре, получая 601,1 г (выход 97,0%) желаемого продукта. Температура плавления вещества составляла 243-248°C. Инфракрасный спектр соответствовал желаемому продукту.

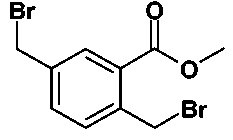

Пример 10: Соединение 306

Стадия 1: метил-(2,5-диметил)бензоат

К суспензии 75 г (499 ммоль) 2,5-диметилбензойной кислоты, 103 г (748 ммоль) карбоната калия в 500 мл ДМФА по каплям при перемешивании добавляли 77,9 г (549 ммоль) йодметана при температуре окружающей среды. После завершения добавления суспензию перемешивали в течение еще 5 часов. Затем реакционную смесь выливали в воду и экстрагировали этилацетатом. Органический слой промывали водой, насыщенным раствором соли и высушивали над безводным сульфатом натрия. Все твердые вещества удаляли фильтрованием и концентрировали фильтрат, получая 80 г продукта в виде бесцветного масла с выходом 97,6%. 1H ЯМР (CDCl3) (300 МГц) δ 2,7 (с, 3H), 2,8 (с, 3H), 3,95 (с, 3H), 7,45 (с, 1H), 7,51 (д, 3JHCCH=7,9 Гц, 1H), 7,42 (д, 3JHCCH=7,9 Гц, 1H).

Стадия 2: метил-ди(2,5-бромметил)бензоат

К смеси 80 г (487 ммоль) метил-(2,5-диметил)нитробензоата, 95,4 г (503 ммоль) N-бромсукцинимида и 500 мл четыреххлористого углерода добавляли 121 мг (0,5 ммоль) бензоилпероксида при 80°C. Нагревание продолжали в течение 16 часов и охлаждали до температуры окружающей среды. Затем реакционную смесь промывали насыщенным раствором бикарбоната натрия и насыщенным раствором соли. Органический слой высушивали над безводным сульфатом натрия. Все твердые вещества отделяли фильтрованием и концентрировали фильтрат, получая в общей сложности 152 г желтоватого твердого вещества с выходом 96,9%. 1H ЯМР (CDCl3) (300 МГц) δ 3,95 (с, 3H), 4,49 (с, 2H), 4,96 (с, 2H), 7,49 (с 1Н), 7,54 (д, 3JHCCH=7,9 Гц, 1H), 7,47 (д, 3JHCCH=7,9 Гц, 1Н).

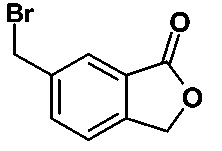

Стадия 3: 6-бромметилфталид

Образец чистого метил-ди(2,5-бромметил)бензоата 152 г (472 ммоль) нагревали при 120°C в слабом вакууме. Желтоватое твердое вещество расплавилось при 80°C. После нагревания в течение 16 ч реакционную смесь охлаждали до температуры окружающей среды. После охлаждения получали в общей сложности 107 г светло-коричневого твердого продукта с количественным выходом. 1H ЯМР (CDCl3) (300 МГц) δ 4,58 (с, 2H), 5,30 (с, 2H), 7,49 (с, 1Н), 7,54 (д, 3JHCCH=7,9 Гц, 1Н), 7,47 (д, 3JHCCH=7,9 Гц, 1Н).

Стадия 4: 6-метилфталид

Все 107 г (472 ммоль) 6-бромметилфталида растворяли в 50 мл метанола (в другом эксперименте применяли также диоксан). Полученный раствор добавляли в сосуд Пара, содержащий 40 г (540 ммоль) гидроксида кальция и 2 г 10% Pd/C. Суспензию гидрировали при давлении 40 фунтов/кв. дюйм до прекращения поглощения водорода. Все твердые вещества отделяли фильтрованием и концентрировали фильтрат, получая в общей сложности 67 г коричневого твердого вещества с выходом 96%. 1H ЯМР (CDCl3) (300M Гц) δ 2,53 (с, 3H), 5,30 (с, 2H), 7,49 (с 1Н), 7,54 (д, 3JHCCH=7,9 Гц, 1Н), 7,47 (д, 3JHCCH=7,9 Гц, 1Н).

Стадия 5: 1,3-бис[(6-метил-2,3-дигидроизоиндол-1-он-2-ил)метил]бензол

Смесь 67 г (452 ммоль) 6-метилфталида и 30,7 г (226 ммоль) ксилилдиамина нагревали до 180°C в перегонной установке с коротким дефлегматором для удаления воды. Собирали воду при температуре смеси 170-180°C. Через 16 часов нагревания при 180°C прекращали нагревание и реакционную смесь растворяли в 200 мл диметилформамида. Затем раствор в ДМФА при перемешивании по каплям добавляли в 1,5 литра воды, в результате чего в осадок выпало 73 г коричневатого твердого вещества. Затем это твердое вещество перекристаллизовывали из метанола, получая 55 г продукта с выходом 61%. 1H ЯМР (ДМСО-d6)(500 МГц) δ 2,54 (с, 6H), 4,29 (с, 4H), 4,79 (с, 4H), 7,20 (дд, 3JHCCCH=7,6 Гц, 4JHCCCH=1,4 Гц, 2H), 7,28 (дд, 3JHCCCH =7,6 Гц, 1Н), 7,30 (с, 1Н) 7,66 (дд, 4JHCCCH=1,4 Гц, 5JHCCCH=0,65 Гц, 2H), 7,56 (дд, 3JHCCCH=7,9 Гц, 4JHCCCH=0,65 Гц, 2H), 7,60 (дд, 3JHCCCH=7,9 Гц, 4JHCCCH=1,4 Гц, 2H).

Получение полимерных дисков

Смолу ПЭТ перед использованием (VitivaTM, Eastman Chemical Company, Kingsport, TN) высушивали в осушителе Nissei при 170°C в течение 4 часов. Полиэфир, содержащий кобальт (концентрат), (4000 частей кобальта на млн) перед использованием высушивали приблизительно в течение 2 часов при 350°F.

Диски полимера (массой приблизительно 33,5 граммов) отливали на агрегате для литья под давлением с усилием 30 тонн BOY 22S, используя следующие установки:

Форму охлаждали водой при скорости потока приблизительно 0,5 л/мин.

Соединение 306 (19 г) вручную смешивали в ковше с высушенным концентратом (19 г) и высушенным ПЭТ (912 г). Эту смесь пересыпали в подающий бункер агрегата BOY 22S.

Первые 10 дисков отбрасывали, как необходимые для перехода агрегата на работу с новым видом сырья. После того как первые 10 дисков отбрасывали, следующие 8 дисков отбирали для оценки поглощения кислорода. Полученные данные по поглощению кислорода показаны на Фиг.3.

Как видно из фиг.3, диски ПЭТ, содержащие соединение 306, поглощали приблизительно 3,9% кислорода в течение 5,5 дней.

Пример 11: Соединение 307

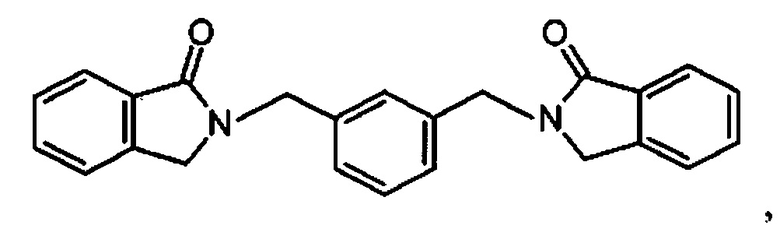

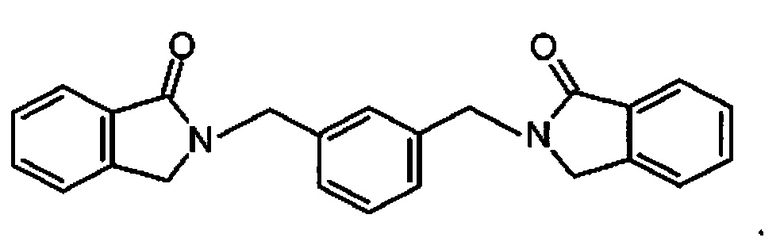

1,3-бис[(изоиндол-1,3-дион-2-ил)метил]бензол

Суспензию 100 г (675 ммоль) фталевого ангидрида, 46 г (338 ммоль) ксилилдиамина и 500 мл ледяной уксусной кислоты нагревали до 100°C. После нагревания в течение 2 часов реакционная смесь представляла собой прозрачный раствор. Нагревание продолжали еще 22 часа. После охлаждения наблюдали образование белой суспензии. Белое твердое вещество отделяли фильтрованием и перекристаллизовывали из уксусной кислоты, получая 126,6 г продукта белого цвета с выходом 94,5%. 1Н ЯМР (ДМСО-d6) (500 МГц) δ 4,74 (с, 4H), 7,19 (дд, 3JHCCCH=7,7 Гц, 4JHCCCH=1,5 Гц, 2H), 7,23 (с, 1Н), 7,28 (дд, 3JHCCCH=7,7 Гц, 1H), 7,86 (не разрешенная группа линий, 8H).

Получение полимерных дисков

Смолу ПЭТ перед использованием (VitivaTM, Eastman Chemical Company, Kingsport, TN) высушивали в осушителе Nissei при 170°C в течение 4 часов. Полиэфир, содержащий кобальт (концентрат), (4000 частей кобальта на млн) перед использованием высушивали приблизительно в течение 2 часов при 350°F.

Диски полимера (массой приблизительно 33,5 граммов) отливали на агрегате для литья под давлением с усилием 30 тонн BOY 22S, используя следующие установки:

Форму охлаждали водой при скорости потока приблизительно 0,5 л/мин.

Соединение 307 (38 г) вручную смешивали в ковше с высушенным концентратом (19 г) и высушенным ПЭТ (893 г). Эту смесь пересыпали в подающий бункер агрегата BOY 22S.

Первые 10 дисков отбрасывали, как необходимые для перехода агрегата на работу с новым видом сырья. После того как первые 10 дисков отбрасывали, следующие 8 дисков отбирали для оценки поглощения кислорода. Полученные данные по поглощению кислорода показаны на Фиг.5.

Как видно из фиг.5, диски ПЭТ, содержащие соединение 307, поглощали приблизительно 4% кислорода в течение 25 дней.

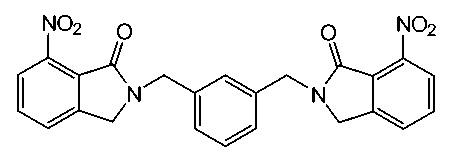

Пример 12: Соединение 310

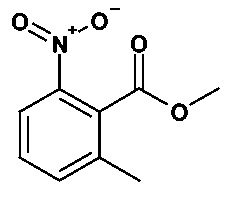

Стадия 1: метил(2-метил-6-нитро)бензоат

К суспензии 100 г (552 ммоль) 2-метил-6-нитробензойной кислоты, 114,4 г (828 ммоль) карбоната калия в 500 мл диметилформамида добавляли по каплям при перемешивании 86 г (606 ммоль) йодметана при температуре окружающей среды. После завершения добавления суспензию перемешивали в течение еще 5 часов. Затем реакционную смесь выливали в воду и экстрагировали этилацетатом. Органический слой промывали водой, насыщенным раствором соли и высушивали над безводным сульфатом натрия. Все твердые вещества удаляли фильтрованием и фильтрат концентрировали, получая в качестве продукта 105,6 г бесцветного масла с выходом 98%. 1H ЯМР (CDCl3) (300 МГц) δ 2,7 (с, 3H), 3,95 (с, 3H), 8,01 (д, 3JHCCH=8,6 Гц, 1Н), 7,62 (дд, 3JHCCH=8,6 Гц, 3JHCCH=7,6 Гц, 1Н), 7,8 (д, 3JHCCH=7,6 Гц, 1Н).

Стадия 2: метил-(2-бромметил-6-нитро)бензоат

К смеси 100 г (512 ммоль) метил-(2-метил-6-нитро)бензоата, 100,2 г (563 ммоль) N-бромсукцинимида и 500 мл четыреххлористого углерода добавляли 121 мг (0,5 ммоль) бензоилпероксида при 80°C. Нагревание продолжали в течение 16 часов и охлаждали смесь до температуры окружающей среды. После этого реакционную смесь промывали насыщенным раствором бикарбоната натрия и насыщенным раствором соли. Органический слой высушивали над безводным сульфатом натрия. Все твердые вещества удаляли фильтрованием и фильтрат концентрировали, получая в общей сложности 137,5 г желтоватого масла с выходом 98%. 1H ЯМР (CDCl3) (300M Гц) δ 3,95 (с, 3H), 4,96 (с, 2H) 8,01 (д, 3JHCCH=8,6 Гц), 7,62 (дд, 3JHCCH=8,6 Гц, 3JHCCH=7,6 Гц), 7,85 (д, 3JHCCH=7,6 Гц).

Стадия 3: 1,3-бис[(7-нитро-2,3-дигидроизоиндол-1-он-2-ил)метил]бензол

Раствор 80 г (292 ммоль) метил-(2-бромметил-6-нитро)бензоата, 19,9 г (146 ммоль) ксилидиамина, 32,4 г (320 ммоль) триэтиламина и 300 мл метанола нагревали до кипения с обратным холодильником в течение 24 часов. После охлаждения смесь разбавляли этилацетатом и промывали разбавленным раствором хлористоводородной кислоты и насыщенным раствором соли. Органический слой высушивали над безводным сульфатом натрия. Все твердые вещества удаляли фильтрованием, и фильтрат концентрировали, получая 61 г желтоватого твердого вещества. Для перекристаллизации желтоватого твердого вещества использовали метанол, получая в общей сложности 87 г продукта с выходом 65%. 1H ЯМР (ДМСО-d6) (500 МГц) δ 4,47 (с, 4H), 4,72 (с, 4H), 7,22 (дд, 3JHCCCH=7,5 Гц, 4JHCCCH=1,6 Гц, 2H), 7,26 (с, 1Н), 7,36 (дд, 3JHCCCH=7,5 Гц, 1Н), 7,79 (дд, 3JHCCCH=7,6 Гц, 3JHCCCH=7,6 Гц, 2H), 7,84 (дд, 3JHCCCH=7,6 Гц, 4JHCCCH=1,0 Гц, 2H), 7,89 (дд, 3JHCCCH=7,6 Гц, 4JHCCCH=1,0 Гц, 2H).

Получение полимерных дисков

Смолу ПЭТ перед использованием (VitivaTM, Eastman Chemical Company, Kingsport, TN) высушивали в осушителе Nissei при 170°C в течение 4 часов. Полиэфир, содержащий кобальт (концентрат), (4000 частей кобальта на млн) перед использованием высушивали приблизительно в течение 2 часов при 350°F.

Диски полимера (массой приблизительно 33,5 граммов) отливали на агрегате для литья под давлением с усилием 30 тонн BOY 22S, используя следующие установки:

Форму охлаждали водой при скорости потока приблизительно 0,5 л/мин.

Соединение 310 (23,8 г) вручную смешивали в ковше с высушенным концентратом (19 г) и высушенным ПЭТ (908 г). Эту смесь пересыпали в подающий бункер агрегата BOY 22S.

Первые 10 дисков отбрасывали, как необходимые для перехода агрегата на работу с новым видом сырья. После того как первые 10 дисков отбрасывали, следующие 8 дисков отбирали для оценки поглощения кислорода. Полученные данные по поглощению кислорода показаны на Фиг.4.

Как видно из фиг.4, диски ПЭТ, содержащие соединение 310, поглощали приблизительно 5% кислорода в течение 25 дней.