Изобретение касается изделия из материала, содержащего полимолочную кислоту, при этом указанное изделие содержит термоформованную часть. Указанный материал дополнительно содержит по меньшей мере один минеральный наполнитель.

Полимолочная кислота (ПМК) представляет собой термопластичный полимер, полученный из возобновляемых источников. Она обладает значительной биоразрушаемостью. Листы пластика из ПМК применяются для изготовления термоформованных контейнеров.

Термоформование осуществляют путем воздействия пуансона для вдавливания нагретого материала в полость пресс-формы. При термоформовании указанный материал растягивается, и начальная толщина материала уменьшается. Более высокие значения форм-фактора (глубина/поперечное сечение) для термоформованных изделий достигаются при более высоких степенях растяжения. Механические характеристики растянутого участка ухудшаются по мере снижения толщины. Неравномерность растяжения также может быть источником ухудшения механических свойств вследствие создания локальных дефектов. Существует потребность в изделиях, изготовленных из ПМК, имеющих значительные величины форм-фактора и обладающих хорошими механическими свойствами, например благодаря хорошим профилям толщины и/или благодаря высокой гомогенности после растяжения.

Кроме того, для некоторых изделий могут требоваться некоторые специфические свойства, такие как способность к разламыванию (возможность разделить мультипаковую упаковку при изгибающем усилии). Такое свойство обычно обеспечивается на линиях производства контейнеров во время стадии нанесения надрезов. Стадии нанесения надрезов предусматривают применение механического надрезающего инструмента, который проникает в лист пластика на регулируемую глубину надреза. Использование данной стадии в случае ПМК особенно затруднительно, поскольку ПМК является ломким материалом. Так, рядом с линиями надреза наблюдается образование трещин на кромках контейнера и на поверхности контейнера. Как следствие этого, вряд ли возможно разделить отдельные ванночки без последствий для целостности контейнера. Существует потребность в изделиях из ПМК, которые обладают улучшенной способностью к разламыванию, например с уменьшенной ломкостью, для производства мультипаковой упаковки.

В документе WO 2011/085332 описаны несколько материалов, содержащих ПМК, крахмал и карбонат кальция, для которых предполагается термоформование. Однако не приводится данных по термоформованным изделиям и степеням растяжения. Имеется потребность в изделиях из ПМК, содержащих термоформованную часть, и в способах достижения значительных степеней растяжения.

В документе ЕР 776927 описаны пленки, изготовленные из материала, содержащего ПМК и карбонат кальция или оксид титана. Однако не приводится данных по термоформованным изделиям и степеням растяжения. Имеется потребность в изделиях из ПМК, содержащих термоформованную часть, и в способах достижения значительных степеней растяжения.

В документе US 2012/0035287 описаны материалы, содержащие ПМК, сополимер и карбонат кальция, для которых предполагается термоформование. Однако не приводится данных по термоформованным изделиям и степеням растяжения. Имеется потребность в изделиях из ПМК, содержащих термоформованную часть, и в способах достижения значительных степеней растяжения.

В настоящем изобретении решается по меньшей мере одна из описанных выше проблем или потребностей, посредством разработки изделия из материала, содержащего полимолочную кислоту, где указанное изделие содержит термоформованную часть, причем:

- указанный материал содержит:

- от 40% до 90% полимолочной кислоты, и

- от 10% до 60 вес. % по меньшей мере одного минерального наполнителя,

- термоформованная часть имеет общую степень растяжения по меньшей мере 2.5, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5.

Изобретение также касается способов, приспособленных для производства указанных изделий. Настоящее изобретение также касается применения по меньшей мере одного минерального наполнителя в ПМК материале в указанном выше соотношении, в изделии, - содержащем термоформованную часть, имеющем общую степень растяжения по меньшей мере 2,5, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5.

Было неожиданно обнаружено, что указанные изделия и/или указанный способ и/или применение настоящего изобретения позволяет обеспечить хорошие механические свойства, такие как прочность на сжатие, и/или хороший профиль толщины, и/или хорошая равномерность и/или контроль профиля толщины и/или другие полезные свойства, такие как способность к разламыванию.

Без привязки к какой-либо теории, считают, что минеральные наполнители помогают контролировать термоформование ПМК, что в результате обеспечивает перечисленные выше улучшенные свойства. ПМК представляет собой полукристаллический полимер. Это означает, что при температурах выше его температуры стеклования, изначальный чистый ПМК продукт, такой как лист из чистого ПМК, который изначально практически полностью аморфный, может кристаллизоваться. Считается, что во время процесса термоформовки такая кристаллизация ускоряется при растягивании под воздействием штампа, которое ориентирует макромолекулярные цепочки и индуцирует формирование кристаллов ПМК. Это вызывает повышение вязкости ПМК при растяжении, известное как механическое упрочнение. В зависимости от расположения в термоформованной части изделия, ориентация цепочек может различаться. ПМК в месте непосредственного контакта со штампом не растягивается в заметной степени, и поэтому остается практически аморфным. Напротив, в середине термоформованной части изделия растяжение высокое, что приводит к сильной ориентации цепочек и приводит в результате к высокой кристалличности. Такая вариабельность усложняет контроль за процессом и дает в результате почти неконтролируемый профиль толщины, с возможным наличием дефектов. Кроме того, чем выше степень растяжения, тем более сложным является контроль процесса термоформования. В термоформованных изделиях с очень высокими степенями растяжения, механическое упрочнение очень заметное. Как следствие, при таких высоких степенях растяжения трудно получить значительное количество ПМК материала на дне изделия, и это приводит к низкой механической прочности. Было обнаружено, что благодаря минеральным наполнителям кристаллизация ПМК более равномерная и ее степень ниже, по сравнению с чистым ПМК, независимо от степени растяжения. Как следствие, это приводит к более контролируемому процессу формовки, с хорошим контролем профиля толщины, и это обеспечивает улучшенные механические свойства.

Определения

В контексте настоящего изобретения, материал, называемый невспененной полимолочной кислотой (ПМК), означает полимолочную кислоту, практически не содержащую включений газа, как непосредственно в самой ПМК, так и в микросферах, включенных в состав ПМК. Невспененная ПМК обычно имеет плотность выше 1,2. Невспененную ПМК называют также "компактной ПМК".

В контексте настоящего изобретения, материал, называемый вспененной полимолочной кислотой (ПМК), означает полимолочную кислоту, содержащую включения газа, предпочтительно непосредственно в самой ПМК, или включения газа в микросферах, включенных в состав ПМК. Вспененная ПМК обычно имеет плотность до 1,2, предпочтительно меньше 1,2, предпочтительно до 1,1.

В контексте настоящего изобретения, способность к разламыванию (или способность к разрыву) означает способность части изделия к разделению по линии надреза при изгибающем усилии.

В контексте настоящего изобретения "добавками" называют продукты, которые можно добавлять к полимолочной кислоте или другим термопластичным материалам, отличные от минеральных наполнителей.

В контексте настоящего изобретения, "общая степень растяжения" - это соотношение между площадью горловины изделия, соответствующей площади термоформования листа, и площадью поверхности сформированной термоформованной части, соответствующей поверхности пластика, входящего в контакт с пресс-формой.

В контексте настоящего изобретения, "локальная степень растяжения" или "локальная степень вытягивания" - это степень растяжения в локальной зоне термоформованной части. Локальную степень растяжения можно оценить делением локальной толщины в термоформованной части на изначальную толщину перед термоформованием. Не подвергавшиеся термоформованию части, такие как фланцы борта, обычно имеют изначальную толщину.

Структура материала

Указанный материал может иметь однослойную структуру или многослойную структуру, например двухслойную структуру. Такие структуры обычно получают термоформованием соответствующих однослойных листов или многослойных листов.

Указанный материал может иметь, например, структуру, имеющую первый слой, содержащий полимолочную кислоту и минеральный наполнитель, и второй слой, содержащий термопластик, предпочтительно полимолочную кислоту, и практически не содержащий минерального наполнителя. Такое расположение слоев обычно является подходящим для изделий, использующихся в контакте с пищей. Например, в пищевых контейнерах второй слой может представлять собой внутренний защитный слой, находящийся в контакте с пищей. Весовое соотношение между указанными слоями может составлять, например, от 1/99 до 50/50, предпочтительно от 5/95 до 20/80, предпочтительно от 10/90 до 30/70.

В частном варианте осуществления, указанный материал представляет собой невспененную полимолочную кислоту, содержащую карбонат кальция и имеющую плотность от 1,31 до 2,01 при содержании минеральных частиц от 10% до 70%, предпочтительно от 1,40 до 1,71 при содержании минеральных частиц от 20% до 50%, предпочтительно от 30% до 50%.

Следует отметить, что указанный материал может содержать отличный от полимолочной кислоты полимер мастербатча, предпочтительно полиэтилен или этилен-винилацетат. Указанный материал может содержать дополнительные добавки.

Полимолочная кислота

Полимеры полимолочной кислоты (ПМК) известны квалифицированным специалистам в данной области и доступны из коммерческих источников. Их обычно получают полимеризацией мономеров молочной кислоты. Мономер молочной кислоты в типичном случае получают микробиологическим способом, включающим применение микроорганизмов, таких как бактерии. Подходящим ПМК-полимером является, например, ПМК, содержащий по меньшей мере 96 вес. % L-лактидных фрагментов и необязательно до 4% D-лактидных фрагментов.

Минеральный наполнитель

Указанный материал содержит по меньшей мере один минеральный наполнитель. В типичном случае можно применять любые минеральные наполнители, которые можно вводить в термопластичные материалы, которые известны квалифицированным специалистам в данной области техники и доступны на рынке. Примерами подходящих минеральных наполнителей являются карбонат кальция природного или синтетического происхождения, карбонат магния, карбонат цинка, смешанные соли магния и кальция, такие как доломиты, известняк, магнезия, сульфат бария, сульфаты кальция, гидроксиды магния и алюминия, оксид кремния, волластонит, глины и другие алюмо-кремниевые соединения, такие как каолины, магниево-кремниевые соединения, такие как тальк, слюда, сплошные или пустотелые стеклянные шарики, оксиды металлов, такие как оксид цинка, оксиды железа, оксид титана и, более конкретно, наполнители, выбранные из природного или осажденного карбоната кальция, такие как мел, кальцит, мрамор или их смеси или ассоциаты.

Минеральный наполнитель обычно имеет вид частиц минерального соединения, например, полученных размалыванием, например методом мокрого размола или методом сухого размола. Размер частиц, предпочтительно средневесовой размер частиц, может составлять, например, от 10 нм до 100 мкм, предпочтительно от 100 нм до 50 мкм, предпочтительно от 1 мкм до 10 мкм.

В предпочтительном варианте осуществления, минеральный наполнитель представляет собой обработанный измельченный или осажденный минеральный наполнитель, например измельченный или осажденный карбонат кальция, или их смесь. Минеральный наполнитель, например карбонат кальция, может иметь такое распределение частиц по размеру, что d98 меньше или равно 50 мкм, предпочтительно меньше или равно 25 мкм, предпочтительно меньше или равно 7 мкм, и d50 меньше или равно 10 мкм, предпочтительно меньше или равно 7 мкм, предпочтительно d98 равно 25 мкм и d50 равно 7 мкм, предпочтительно меньше или равно 3 мкм. d98 означает, что 98 вес. % частиц имеют диаметр меньше или равный указанному значению, d50 означает, что 50 вес. % частиц имеют диаметр меньше или равный указанному значению.

В предпочтительном варианте осуществления, карбонат кальция представляет собой обработанный карбонат кальция, например обработанный гидрофобным агентом. Гидрофобный агент может быть выбран из группы, состоящей из пентановой кислоты, гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентадекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахидиновой кислоты, генэйкозиловой кислоты, бегеновой кислоты, трикозиловой кислоты, лигноцериновой кислоты и их смесей. Предпочтительно, гидрофобизирующий агент выбран из группы, состоящей из октановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, арахидиновой кислоты и их смесей, и наиболее предпочтительно гидрофобизирующий агент выбран из группы, состоящей из миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты и их смесей. Более предпочтительно, гидрофобный агент представляет собой смесь двух алифатических карбоновых кислот, содержащих от 5 до 24 атомов углерода, где одна карбоновая кислота представляет собой стеариновую кислоту.

Указанный материал содержит от 10 до 60 вес. % по меньшей мере одного минерального наполнителя. Весовое содержание минерального наполнителя может составлять, например, от 10% до 20%, или от 20% до 30%, или от 30% до 35%, или от 35% до 40%, или от 40% до 45%, или от 45% до 50%, или от 50% до 60%. В предпочтительном варианте осуществления количество наполнителя составляет от 20% до 50 вес. %. Указанный материал содержит от 40 до 90 вес. % ПМК. Весовое содержание ПМК может составлять, например, от 40% до 50%, или от 50% до 55%, или от 55% до 60%, или от 60% до 65%, или от 65% до 70%, или от 70% до 80% или от 80% до 90%. В предпочтительном варианте осуществления количество ПМК составляет от 50 до 80 вес. %.

Минеральный наполнитель можно добавлять в форме мастербатчей, где частицы минерального наполнителя диспергированы в полимерном матриксе, например в ПМК, полиэтилене, или в полимере, полученном из ненасыщенных по этиленовому типу мономеров, таких как этилен-винилацетатный сополимер.

Модификатор ударопрочности

Указанный материал может содержать по меньшей мере один модификатор ударопрочности. Такие соединения известны квалифицированным специалистам в данной области и доступны на рынке. В типичном случае они модифицируют механические свойства термопластиков путем увеличения растягивающего напряжения указанных термопластиков. Могут иметь место различные механизмы, такие как образование пустот при воздействии или диффузное высвобождение энергии при воздействии. Соединения, обладающие указанными свойствами, обычно подходят для данной цели. Примеры модификаторов ударопрочности включают алкил сульфонаты, ароматические-алифатические полиэфиры, поли(бутилен адипат-со-терефталат), например описанные в документе ЕР 2065435, сополимеры этилена, например описанные в документе WO 2011119639, ацетил трибутил цитрат, триэтил цитрат, полибутилен сукцинат, поливиниловый спирт (ЛВС), этилен-винилацетат, гидрогенизированное соевое масло.

В предпочтительном варианте осуществления, модификатор ударопрочности представляет собой полимерное соединение, построенное по типу ядро/оболочка, или алкилсульфонатное соединение.

В предпочтительном варианте осуществления, указанный материал содержит от 0,01 до 20 вес. % модификатора ударопрочности, предпочтительно от 0,1% до 10%, предпочтительно от 0,5 до 5%.

Модификаторы ударопрочности можно добавлять в форме мастербатчей, где модификатор ударопрочности диспергирован в полимерном матриксе, например в ПМК, или в полимере, полученном из ненасыщенных по этиленовому типу мономеров, таких как этилен-винилацетатный сополимер.

Полимерное соединение, построенное по типу ядро/оболочка, называемое также ядро-оболочка сополимером, обычно имеет вид мелких частиц, имеющих эластомерное ядро и по меньшей мере одну термопластичную оболочку, где размер частиц обычно меньше 1 микрона, и преимущественно от 150 до 500 нм, и предпочтительно от 200 нм до 450 нм. Ядро-оболочка сополимеры могут быть монодисперсными или полидисперсными.

В качестве примера ядра, можно упомянуть гомополимеры изопрена или гомополимеры бутадиена, сополимеры изопрена с не более чем 3 мол. % винилового мономера, и сополимеры бутадиена с не более чем 35 мол. % винилового мономера, и предпочтительно с 30 мол. % или меньше. Винильный мономер может представлять собой стирол, алкилстирол, акрилонитрил или алкил(мет)акрилат. Другое семейство полимеров ядра состоит из гомополимеров алкил (мет)акрилата и сополимеров алкил(мет)акрилата с не более чем 35 мол. % винильного мономера, и предпочтительно с 30 мол. % или менее. Алкил(мет)акрилат предпочтительно представляет собой бутилакрилат. Другая альтернатива состоит в полностью акриловом сополимере 2-октилакрилата с низшим алкилакрилатом, таким как н-бутил-, этил-, изобутил- или 2-этилгексил-акрилат. Алкил акрилат предпочтительно представляет собой бутилакрилат или 2-этилгексил-акрилат, или их смеси. В более предпочтительном варианте осуществления, сомономер для 2-октилакрилата выбирают из бутилакрилата и 2-этилгексил-акрилата. Винильный мономер может представлять собой стирол, алкилстирол, акрилонитрил, бутадиен или изопрен. Ядро сополимера может быть полностью или частично сшитым. Все что требуется - это добавить по меньшей мере дифункциональные мономеры при получении ядра; эти мономеры могут быть выбраны из поли(мет)акриловых эфиров полиолов, таких как бутилен ди(мет)акрилат и триметилолпропан триметакрилат. Другими дифункциональными мономерами являются, например, дивинилбензол, тривинилбензол, винилакрилат и винил метакрилат. Ядро можно сшивать путем введения в него, путем прививки или в качестве сомономера при полимеризации, ненасыщенных функциональных мономеров, таких как ангидриды ненасыщенных карбоновых кислот, ненасыщенные карбоновые кислоты и ненасыщенные эпоксиды. Можно в качестве примеров привести малеиновый ангидрид, (мет)акриловую кислоту и глицидил метакрилат.

Оболочками обычно являются гомополимеры стирола, гомополимеры алкилстирола или гомополимеры метил метакрилата, или сополимеры, содержащие по меньшей мере 70 мол. % одного из перечисленных выше мономеров и по меньшей мере один сомономер, выбранный из перечисленных выше мономеров, винилацетата и акрилонитрила. Оболочку можно функционализировать посредством введения в нее, путем прививки или в качестве сомономера при полимеризации, ненасыщенных функциональных мономеров, таких как ангидриды ненасыщенных карбоновых кислот, ненасыщенные карбоновые кислоты и ненасыщенные эпоксиды. Можно в качестве примеров привести малеиновый ангидрид, (мет)акриловую кислоту и глицидил метакрилат. Можно в качестве примеров привести ядро-оболочка сополимеры (А), имеющие полистирольную оболочку, и ядро-оболочка сополимеры (А), имеющие РММА оболочку. Оболочка может также содержать функциональные или гидрофильные группы, которые способствуют диспергированию и совместимости с различными полимерными фазами. Существуют также ядро-оболочка сополимеры (А), имеющие две оболочки, одна из которых состоит из полистирола, и другая, находящаяся снаружи, состоит из РММА. Примеры сополимеров (А) и методов их получения описаны в следующих документах: патент США №4,180,494, патент США №3,808,180, патент США №4,096,202, патент США №4,260,693, патент США №3,287,443, патент США №3,657,391, патент США №4,299,928 и патент США №3,985,704.

Соотношение ядро/оболочка может, например, находиться в диапазоне между 10/90 и 90/10, более предпочтительно между 40/60 и 90/10, предпочтительно между 60/40 и 90/10, и наиболее предпочтительно между 70/30 и 95/15.

Примеры подходящих ядро/оболочка модификаторов ударопрочности включают продукты линейки Biostrength, например Biostrength 150, производства компании Arkema.

Дополнительные добавки

Указанный материал может содержать дополнительные добавки. В настоящем тексте под дополнительными добавками понимают соединения, отличные от модификаторов ударопрочности и минеральных наполнителей. Подходящие для применения добавки могут включать, например:

- модификаторы внешнего вида, такие как пигменты или красители,

- стабилизаторы,

- лубриканты,

- их смеси и ассоциаты.

Пигменты могут представлять собой, например, TiO2 пигменты, например описанные в документе WO 2011119639.

Дополнительные добавки можно добавлять в форме мастербатчей, где добавки диспергированы в полимерном матриксе, например в ПМК, или в полимере, полученном из ненасыщенных по этиленовому типу мономеров, таких как этилен-винилацетатный сополимер.

Дополнительные добавки, в случае их наличия в указанном материале, в типичном случае могут присутствовать в количестве от 0,1% до 15 вес. %, например в количестве от 1% до 10 вес. %.

Структура изделия

Изделие по настоящему изобретению содержит термоформованную часть, имеющую степень растяжения по меньшей мере 2,5, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5. Изделие может содержать часть, которая не претерпела никакого растяжения, и такая часть в настоящем контексте рассматривается как не-термоформованная часть. Изделие в типичном случае можно получить термоформованием пластикового листа из указанного материала.

Термоформование представляет собой процесс, известный квалифицированным специалистам в данной области. Она обычно включает растягивание при нагревании пластикового материала, такого как лист, обычно при погружении в полость пресс-формы механического устройства, такого как пуансон, и/или при всасывании. Механическое устройство можно дополнительно усилить посредством использования газа, находящегося под давлением.

Термоформованная часть изделия может иметь толщину в диапазоне от 50 мкм до 2 мм, предпочтительно от 60 мкм до 800 мкм, предпочтительно от 70 мкм до 400 мкм.

Указанный материал и способ представляют особый интерес для изделий, обладающих по меньшей мере одним или несколькими из следующих отличительных признаков:

- изделие представляет собой контейнер (1), имеющий полое тело (2) и необязательно по меньшей мере один фланец (10), где полое тело формирует указанную термоформованную часть, и где полое тело снабжено горловиной (8);

- полое тело (2) содержит:

- дно (3) на противоположной стороне от горловины (8),

- боковую стенку (2а), имеющую по меньшей мере часть, предпочтительно нижнюю часть (13), не покрытую наклейкой (18);

- горловина (8) представляет собой в целом круглую горловину, и дно (3) имеет в целом круглую внешнюю границу;

- боковая стенка (2а) имеет в целом цилиндрическую верхнюю часть (12), имеющую высоту h2, и нижнюю часть (13), имеющую высоту h1, конически сужающуюся от верхней части ко дну (3) изогнутым образом, при этом верхняя часть и нижняя часть пересекаются и соединяются между собой по периферической линии пересечения;

- дно (3) представляет собой плоское дно, где периферическая линия пересечения расположена практически на одинаковом расстоянии от плоского дна, и нижняя часть (13), имеющая высоту h1, отвечает меньшей части высоты Н контейнера (1);

- высота h2 указанной верхней части (12) является постоянной, соотношение h2/H находится между 3:5 и 6:7, и предпочтительно между 2:3 и 4:5;

- соотношение h2/H больше или равно 3:4;

- боковая стенка (2а) имеет такой профиль изменения толщины, что средняя толщина нижней части (13) больше средней толщины верхней части (12); и/или

- горловина (8) имеет внутренний диаметр больше, чем высота Н контейнера (1), и больше, чем высота h1 нижней части (13).

Следует отметить, что изделия, в которых нижняя часть не покрыта наклейкой, являются особенно сложными изделиями в плане производства, гомогенности и/или механических характеристик, для которых применение минерального наполнителя представляет особый интерес.

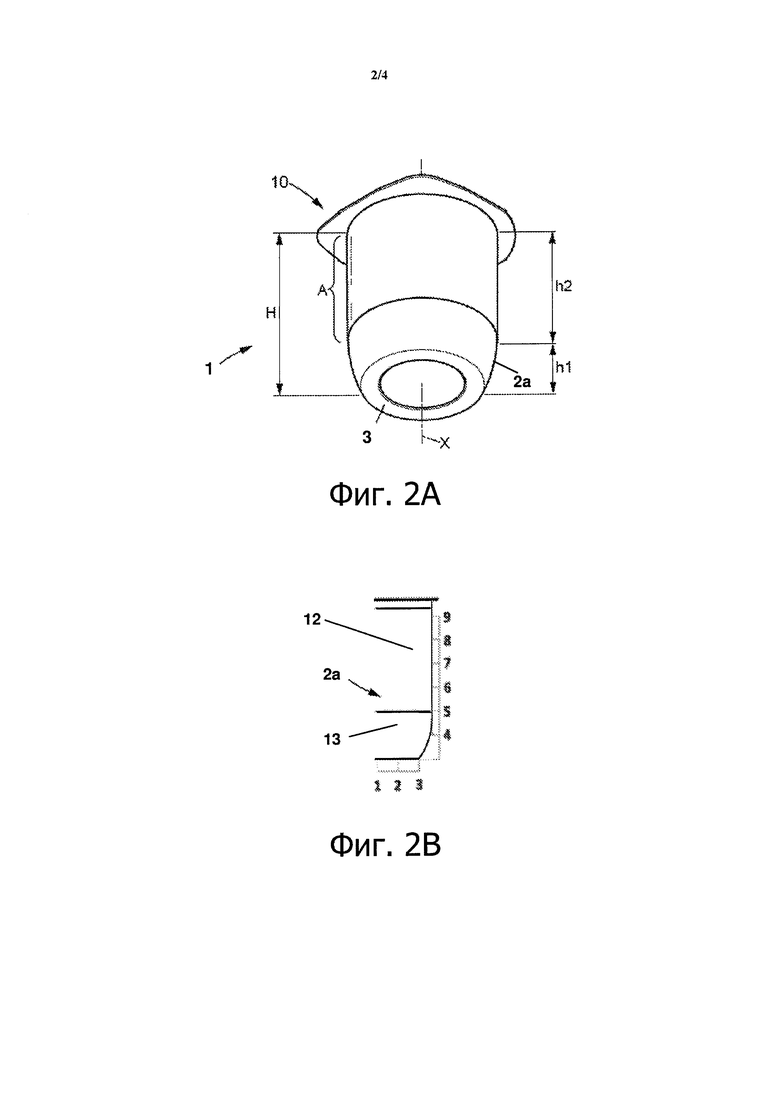

Как показано на фиг. 1, изделие предпочтительно представляет собой контейнер 1, имеющий термоформованную часть, обычно в форме полого тела 2, и необязательно одного или больше фланцев, например кольцеобразного фланца 10. Полое тело 2 представляет собой термоформованную часть, которая предпочтительно имеет округлое поперечное сечение по всей высоте, предпочтительное круглое сечение. Каждый фланец 10 обычно представляет собой нетермоформованную часть. В частном варианте осуществления, полое тело 12 имеет кольцеобразную боковую стенку 2а, содержащую по меньшей мере одну часть, не покрытую наклейкой 18 или похожей декоративной полосой.

Изделие может быть термически сформовано из листа, имеющего, например, толщину от 0,6 до 2 мм, предпочтительно от 0,75 до 1,5 мм. Присутствующий в изделии фланец обычно имеет такую толщину.

На фиг. 1 и 2А, полое тело 2 контейнера 1 имеет боковую стенку 2а, простирающуюся вдоль продольной оси X от дна 3 вплоть до верха горловины. Боковая стенка 2а тела 2 цилиндрическая и приспособлена для покрытия наклейкой, предпочтительно цилиндрической наклейкой, или стакером в верхней области А, примыкающей к аксиальной горловине 18. В проиллюстрированных неограничивающих вариантах осуществления, указанная аксиальная горловина представляет собой круглую горловину 8. В более общем смысле, следует понимать, что продольная ось X в данном случае представляет собой центральную ось тела 2 и горловины 8. Закрепление ленты 18 осуществляют известным образом.

В данном случае, контейнер 1 содержит в целом плоский кольцеобразный фланец 10, составляющий единое целое с телом 2 и соединенный с верхом тела 2. Фланец 10 простирается радиально между внутренней кромкой, очерчивающей горловину 8, и внешней границей, которая определяет периметр фланца 10. Боковая стенка 2а тела 2 имеет в целом цилиндрическую верхнюю часть 12, непосредственно соединенную с фланцем 10, и нижнюю часть 13, сужающуюся от верхней части 12 ко дну 3, изогнутым образом, как ясно видно на фиг. 1 и фиг. 2А.

Видно, что верхняя часть 12 и нижняя часть 13 пересекаются и соединяются по периферической линии пересечения, которая в данном случае округлая. Между практически круглым соединением с фланцем 10 и также практически круглой периферической линией пересечения, верхняя часть А образует практически круглую поверхность для нанесения наклейки 18. Наклейку 18 можно добавлять методом вплавления или похожим образом. Небольшая ступенька или плечо для удержания декоративной полосы может присутствовать или отсутствовать на боковой стенке 2а по периферической линии пересечения. Такая ступенька выступает не более чем на примерно 0,5 мм над цилиндрической поверхностью, образованной верхней частью 12.

Периферическая линия пересечения расположена на практически постоянном расстоянии от плоского дна 3, как хорошо видно на фиг. 2А, и высота h1 нижней части 13 соответствует меньшей части высоты Н контейнера 1. Понятно, что высота Н контейнера 1 больше, чем наибольший размер полого тела 2. Предпочтительно, высота h2 верхней части 12 не должная быть намного больше внешнего диаметра D цилиндрической верхней части 12, и может быть меньше, чем указанный диаметр D, как на примерах на фиг. 1 и 2А-2В, например. С любой точки обзора вокруг контейнера 1, верхняя часть А видна как близкая по форме к прямоугольной форме, при этом высота h2 верхней части 12 немного меньше (макс. 15%), равна или не превышает больше чем на 10-15% внутренний диаметр горловины 8 и/или внешний диаметр D, или аналогичную видимую ширину тела 2. При таком расположении, верхняя часть 12 особенно полезна для показа информации, и обычно покрыта прямоугольной наклейкой или полосой, похожей формы, сложенной в виде круговой этикетки.

Соответственно, тело 2 выше своей ширины главным образом вследствие значительной высоты h1 нижней части 13. Поскольку данная высота h1 значительная и, например, составляет от 14 до 24 мм (высота Н, к примеру, не больше около 65 или 75 мм), то очевиден круглый профиль около дна 3. Нижняя часть 13 в данном случае непрерывно округлая от дна 3 вплоть до периферической линии пересечения.

Согласно фиг. 1 и 2А, образующаяся область А для присоединения наклейки 18 может иметь высоту b1, не превосходящую высоту h2 верхней части 12. Таким образом, может присутствовать необязательный небольшой промежуток между фланцем 10 и верхней кромкой, в данном случае вертикальной кромкой, наклейки. В данном случае расстояние b2 от фланца 10 может составлять всего 1-4 мм. В иллюстративных вариантах осуществления, нижний край наклейки 18 не заходит ниже периферической линии пересечения, так что нижняя часть 13 остается непокрытой.

Высота h2 верхней части 12 (разумеется, высота h2 вычисляется как h2=Н-h1), которая в данном случае постоянная, может составлять долю от высоты Н, равную по меньшей мере 0,6 и не превосходящую 0,86. Высота h1 нижней части 13, таким образом, меньше примерно 2/5 от высоты Н. Соотношение hl/H может составлять от 0,14 до 0,4. Соотношение h2/H составляет от 2:3 до 4:5, и предпочтительно можно выбрать соотношение меньше или равное 3:4. В результате, закругление нижней части 13 получается с мягким переходом, т.е. с большим радиусом изгиба R, как показано на фиг. 1, и механические характеристики около дна 3 остаются хорошими без специального увеличения толщины в области, примыкающей ко дну 3. Хорошие механические характеристики, такие как, в частности, прочность на сжатие, позволяют применять относительно небольшую толщину около дна 3 (в непокрытой нижней части 13). Материал пластика, содержащий особую комбинацию полимолочной кислоты и по меньшей мере одного минерального наполнителя, особенно эффективен при формировании термоформованной части, имеющей небольшую толщину.

В индустрии пищевой упаковки, пластиковые контейнеры 1 можно складывать один поверх другого, так что образуются стопки, которые слоями укладывают на паллету. Вес груза на паллете может составлять намного больше 500 кг. Такие стопки заставляют упакованные товары в нижней части противостоять сжимающей нагрузке упакованных товаров, находящихся выше. Соответственно, большой интерес представляет возможность непокрытой нижней части 13 (не усиленной каким-либо образом) выдерживать большое сжатие. Предпочтительно, поперечное сечение нижней части 13 круглое, как видно на верхней части фиг. 1. В целом, полое тело 2 может иметь круглое поперечное сечение, где верхняя часть 12 имеет внешний диаметр D.

Согласно фиг. 1 и 2А, разумный компромисс между высотой верхней части 12 и высотой нижней части 13, в частности для экономии пластикового материала, достигается при использовании соотношения h1/Н, равного 0,25-0,27, или 0,27-0,29, или 0,29-0,31. Соотношение h1/H выше 0,2 предпочтительно для достижения менее выраженного угла в месте соединения нижней части 32 и дна 3. Соотношение h1/H не выше 0,32 также является предпочтительным для получения существенной верхней поверхности А. Кроме того, предпочтительно иметь относительно большую верхнюю поверхность А по меньшей мере вследствие того, что здесь можно обеспечить уменьшение толщины в верхней части 30 тела 2.

Рассматривая теперь фиг. 2, дно 3 можно снабдить углублением или полостью вогнутая поверхность которой обращена внутрь. Кольцеобразная часть дна 3, образующаяся вокруг данной полости, имеет диаметр меньший, чем диаметр круглой горловины 8, сформированной в верху тела 2. Дно 3, имеющее такую полость, предпочтительно полость с одним центром, имеет более высокую прочность, обеспечивающую улучшенное удержание весовой нагрузки. Разумеется, дно 3 все еще можно рассматривать как в целом плоское дно 3, по меньшей мере потому, что дно 3 имеет плоскую форму, и контейнер 1 сохраняет вертикальное положение, когда дно 3 находится в контакте с горизонтальной основой (при этом продольная ось X имеет вертикальное расположение). Разумеется, высота полости предпочтительно очень небольшая, например около 0,5 мм.

В соответствии с фиг. 1, верхняя часть 12 является цилиндрической, формируя тем самым практически вертикальную стенку с высотой h2. Практически вертикальная означает допустимый угол отклонения 5° относительно вертикали. В показанных примерах, верхняя часть 12 не может рассматриваться как имеющая значительно больший размер в верхней части тела 2, поскольку угол составляет менее 2° и, например, всего около 1° относительно вертикального направления продольной оси X. Этот угол настолько мал, что пользователь естественно видит верхнюю часть 12 как цилиндрическую. Также понятно, что внешний диаметр D верхней части 12 можно считать постоянным, поскольку этот угол обычно меньше 2°, и высота h2 верхней части 12 обычно меньше 50-70 мм. Поэтому понятно, что D также является внешним диаметром периферической линии пересечения.

Согласно фиг. 1, 2А и 2С, боковая стенка 2а тела 2 имеет практически круглое поперечное сечение как в верхней части 12, так и в нижней части 13. В верхней части 12, термин «практически круглое» понимают как включающий круги и овалы с соотношением большего размера в поперечном сечении и меньшего размера в поперечном сечении меньше 1,1.

Рассматривая теперь фиг. 1, можно увидеть, что верхняя часть 12 формирует воображаемую трубу, в данном случае воображаемый цилиндр, расположенный продольно вокруг указанной продольной оси X и имеющий внешний диаметр D. Вследствие изогнутой формы сужающейся нижней части 13, дно 3 тела 2 имеет круглую внешнюю границу, которая радиально отделена от воображаемой трубы, определяя практически постоянное радиальное расстояние е между круглой внешней границей и воображаемой трубой. Изогнутая форма нижней части 13 получается с относительно большим радиусом изгиба R, так что радиальное расстояние е значительно меньше половины диаметра d дна 3. Соответственно, дно 3 достаточно широкое, чтобы обеспечить хорошую вертикальную устойчивость контейнера 1, когда он стоит на горизонтальной опоре. Предпочтительно удовлетворяется отношение 0,8<d/D<0,9 для получения устойчивого дна 3. Соотношение e/h1 составляет от 1/6 до 1/3 и предпочтительно от 1/5 до 3/10 (и более предпочтительно, меньше 0,29). При такой конфигурации, достигается небольшой изгиб нижней части 13, и нижняя часть 12 получает дополнительную поверхность для правильного захвата контейнера 1. Следует отметить, что увеличение степени растяжения для боковой стенки 2а нелегко осуществить на практике при наличии относительно тонкой боковой стенки 2а, особенно в верхней части 12.

Согласно фиг. 1, для получения хороших механических характеристик в нижней части 13 и достижения устойчивости контейнера 1, радиальное расстояние е может составлять от 3 до 7 мм.

Контейнеры

Описанное изделие может представлять собой, например, контейнер 1, применяющееся как контейнер для молочных продуктов, такой как стаканчик для йогурта. Настоящее изобретение также касается контейнера 1, заполненного пищевым или непищевым продуктом, предпочтительно молочным продуктом, предпочтительно продуктом на основе молока (где молоко представляет собой молоко животного происхождения или заменитель молока растительного происхождения, такой как соевое молоко или рисовое молоко и т.д.), предпочтительно ферментированным молочным продуктом, например йогуртом. Контейнер 1 может иметь форму стаканчика для йогурта, например с поперечным сечением в форме квадрата или с поперечным сечением в форме квадрата с закругленными углами, или с круглым поперечным сечением. Контейнер 1 может иметь сужающееся книзу дно, предпочтительно круглое сужающееся книзу дно. Контейнер 1 имеет стенки (перпендикулярные поперечному сечению), обычно трубообразную боковую стенку 2а, которая может иметь такие элементы, как стикеры или наклейки 18. Такие элементы, как наклейки 18, могут вносить вклад в усиление механической прочности контейнера.

Контейнер 1, заполненный пищевым или непищевым продуктом, может иметь уплотнительный элемент для запайки горловины 8. Фланец 10 формирует поддерживающую поверхность для присоединения уплотнительного элемента к вместительной части контейнера 1. Уплотнительный элемент находится выше и на расстоянии от боковой стенки 2а. Уплотнительный элемент может быть сформирован из мембраны или тонкой фольги, при необходимости подходящей для контакта с пищей. Когда контейнер 1 снабжен фланцем 10, уплотнительный элемент может иметь ту же общую форму обреза кромки, как данный фланец.

Контейнер 1 может представлять собой, например, контейнер объемом от 50 мл (или 50 г) до 1 л (или 1 кг), например контейнер объемом от 50 мл (или 50 г) до 80 мл (или 80 г), или от 80 мл (или 80 г) до 100 мл (или 100 г), или от 100 мл (или 100 г) до 125 мл (или 125 г), или от 125 мл (или 125 г) до 150 мл (или 150 г), или от 150 мл (или 150 г) до 200 мл (или 200 г), или от 250 мл (или 250 г) до 300 мл (или 300 г), или от 300 мл (или 300 г) до 500 мл (или 500 г), или от 500 мл (или 500 г) до 750 мл (или 750 г), или от 750 мл (или 750 г) до 1 л (или 1 кг).

Способ

Изделие можно получить термоформованием листа пластика, изготовленного из указанного материала. Указанный материал можно получать до формования листа или во время формования листа. Термопластичные материалы, такие как ПМК, можно вводить в форме порошка, пеллет или гранул.

В типичном случае процесс включает стадию смешивания полимолочной кислоты и по меньшей мере одного минерального наполнителя. Их можно смешивать при формировании листа, обычно в экструдере. Можно применять мастербатчи с минеральным наполнителем, а также можно применять другие ингредиенты, такие как модификаторы ударопрочности и дополнительные добавки, примешиваемые к термопластичному материалу. В другом варианте осуществления можно применять предварительно смешанные компаунды, обычно в форме порошка, пеллет или гранул.

В предпочтительном варианте осуществления применяют вытягиваемый лист. Многослойные листы могут также быть со-экструдированными, обычно из соответствующих материалов в расплавленном виде. Процессы со-экструдирования известны квалифицированным специалистам в данной области. Они обычно включают экструдирование раздельных потоков через отдельные, расположенные рядом друг с другом, головки экструдера. После головок экструдера потоки сливаются и формируют по меньшей мере одну поверхность раздела. Одна поверхность раздела имеется в двухслойных изделиях, и две поверхности раздела - в трехслойных изделиях. Указанные материалы затем охлаждают с получением твердого изделия.

Можно осуществлять подходящую обработку после экструдирования или со-экструдирования с получением целевого продукта, например листа или пленки. Стадиями обработки являются, например, прессование, вальцевание, растягивание и т.д.. Параметры этих стадий обработки, такие как температура, давление, скорость, число обработок, можно варьировать для получения целевого продукта, например листа. В одном варианте осуществления, изделие представляет собой лист, полученный способом, включающим экструдирование или со-экструдирование и вальцевание.

Термоформование является известной операцией. Можно подвергать лист термоформованию с получением конечного продукта требуемой формы. Следует отметить, что при термоформовании происходит некоторое растягивание. Общая степень растяжения по меньшей мере 2,5, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5, считаются довольно высокими значениями, соответствующими глубокой формовке. Чем выше соотношение, тем глубже термоформовка, и тем сложнее ею управлять. Общая степень растяжения может составлять, например, от 2,5 до 8,0, предпочтительно от 3,0 до 7,0, предпочтительно от 4,0 до 6,5. Изделие может иметь локальные участки со степенью растяжения от 2,5 до 10,0, например от 2,5 до 4 и/или от 4 до 6 и/или от 6 до 8 и/или от 8 до 10.

Термоформование можно, например, проводить на термоформовочных линиях Form Fill Seal. Термоформование может включать следующие стадии:

- введение листа на направляющих цепях (например, с шипами или зажимами);

- нагрев листа контактными нагревающими плитами;

- формование с помощью матрицы, а также формирующих пуансонов и давления воздуха.

Форма может содержать или не содержать этикетку, например наклейку 18. Наклейка 18 может быть наклейкой, расположенной только вверху пресс-формы, для получения изделия с наклейкой 18 в верхней части 12 тела 2, или аналогичной верхней области термоформованной части, и без наклейки 18 в нижней части 13. На термоформовочных линиях Form Fill Seal, обычно осуществляются следующие стадии после термоформования:

- полученные формы наполняют продуктом и затем термически запаивают пленкой-крышкой,

- наконец, формы режут и при необходимости надрезают одним или несколькими механическими ножами.

Дальнейшие подробности или преимущества настоящего изобретения описаны в приведенных ниже неограничивающих примерах.

Примеры

В описанных примерах применяли следующие материалы:

- ПМК: Ingeo® 2003D от NatureWorks

- Наполнитель 1 (H1): Мастербатч из 60 вес. % ПМК и 40% CaCO3 обработанных частиц, полученных из мрамора (CaCO3 от Omya, имеющий значения d98 и d50 соответственно 7 мкм и 3 мкм).

- Модификатор ударопрочности 1 (МУ1): Мастербатч из 75 вес. % ПМК и 25% алкилсульфоната, от Sukano.

- Модификатор ударопрочности 2 (МУ2): Мастербатч из 50 вес. % ПМК и 50% Biostrength® 150, от Arkema

Пример 1 - листы пластика

Получали листы пластика.

Пример 1.1 (Сравнительный - "Компактный")

Однослойный пластиковый лист из ПМК получали согласно следующей методике. Методика: Указанные материалы (ПМК и Модификатор ударопрочности 1) компактного слоя экструдировали на экструдере Fairex, имеющем внутренний диаметр 45 мм и длину 24D. Температура в шнеке составляла от 180 до 200°C. Расплавленный ПМК экструдировали через головку экструдера при температуре от 185 до 195°C, получая компактный лист. Полученный лист затем вальцевали на 3 роликах, имеющих температуру 40°C. Полученный лист имеет толщину 0.85 мм.

Пример 1.2 (ПМК + Наполнитель)

Двуслойные пластиковые листы, состоящие из слоя чистого ПМК и слоя ПМК + наполнитель, получали согласно следующей методике.

Методика: Многослойную структуру получали методом со-экструдирования. Указанные материалы (ПМК, наполнители и опционально модификатор ударопрочности 2) для слоя ПМК + Наполнитель экструдировали на экструдере Fairex, имеющем внутренний диаметр 45 мм и длину 24D. Температура в шнеке составляла от 180 до 200°C.

Указанные материалы (ПМК и мастербатчи) для слоя чистого ПМК экструдировали на экструдере Scannex, имеющем внутренний диаметр 30 мм и длину 26D. Температура в шнеке составляла от 180 до 200°C. После экструдеров разные потоки ПМК подавали в приемные каналы через разные проходы, разделенные одной тонкой плоскостью (головкой экструдера). В конце разделительной плоскости два подаваемых потока сливаются и формируют одну поверхность раздела, и полученный лист экструдируют через головку экструдера, имеющую температуру от 180 до 190°C. Полученный лист затем вальцевали на 3 роликах, имеющих температуру 40°C. Полученный лист имеет толщину 0.85 мм.

Ниже в таблице I представлены композиции различных листов и/или слоев (содержание указано по весу - как мастербатч или как наполнитель или модификатор ударопрочности).

Анализ

Все листы имели толщину 850 мкм.

Плотность листов определяли гравиметрически.

Пример 1.1: плотность = 1,25

Пример 1.2: плотность = 1,56

Пример 2 - стаканчики для йогурта

Пластиковые листы из примера 1 подвергали термоформованию в стаканчики для йогурта по описанной ниже методике.

Методика:

Лист помещали в F.F.S. термоформовочную линию и затем подвергали термоформованию в 125-граммовые стаканчики, имеющие следующие параметры:

- Температура нагревающих пластин: 110°C;

- Лист постепенно нагревали в шесть стадий нагрева, где каждая из камер нагрева имела время закрытия 140 мс;

- Стадию термоформования проводили со стандартными формующими пуансонами;

- Температуру матрицы поддерживали равной 40°C для активации термоклея этикетки и для охлаждения ПМК;

- Формирующее давление воздуха: 4,5 бар;

- Время выдува: 400 мс

- Скорость машины: 32 ходов в минуту.

- Расстояние между дном матрицы и пуансоном в наименьшей точке: 9 мм

Форма: Как показано на фиг. 1. Степень растяжения равна 5,6.

Стаканчики для йогурта или аналогичные контейнеры 1 скомпонованы в упаковку 14 из 4 соединенных стаканчиков в два ряда (данная упаковка также называется "мультипак") и разрезаны на 4 соединенных стаканчика (называется "мультипак") с линией надреза 15 или похожим соединением между каждой парой соседних стаканчиков из указанных четырех, как на примере, изображенном на фиг. 2С. Линии надреза 15 наносят на оборудовании F.F.S.. Различная глубина надреза применяется и контролируется операторами.

Анализ:

- Механические характеристики стаканчиков для йогурта определяют в ходе испытаний на сжатие, известных как Максимальная Нагрузка. Значение Максимальной Нагрузки оценивают по следующей методике:

- Применяют аппарат для испытаний на разрыв/сжатие типа ADAMEL LHOMARGY DY 34

- Прикладывают силу сжатия к стаканчикам (по 4 стаканчика) со скоростью 10 мм/мин при комнатной температуре

- Определяют максимальную нагрузку как максимум на кривой сжатия.

- Профиль толщины по линии от дна к вершине измеряют в различных равных зонах от 1 до 9 (в данном случае расположенных равномерно), как показано на фиг. 2В. Осуществляют промеры вдоль нескольких линий, расположенных радиально по периметру, где указанные линии обозначают G1-G4, как показано на фиг. 1 (четыре линии, ориентированы под 90° если смотреть на дно). Видно, что G3 направлена в противоположном направлении относительно G1, и G4 направлена в противоположном направлении относительно G2. Зона 1 находится в центральной части дна 3 или занимает ближайшее к ней положение.

- Глубину линии надреза измеряют методом оптической микроскопии, проводя по меньшей мере 3 замера.

- Способность к разламыванию определяют вручную согласно шкале, отражающей возможность разделения стаканчиков при попытках изгиба:

- Оценка 0 - Не разламывается за три изгиба или разламывается не по линии надреза;

- Оценка 1 - Разламывается за три изгиба по линии надреза

- Оценка 3 - Разламывается за два изгиба по линии надреза;

- Оценка 5 - Разламывается за один изгиб по линии надреза.

Затем способность к разламыванию сопоставляют с глубиной надреза для определения минимальной глубины надреза, необходимой для обеспечения хорошей способности к разламыванию.

Результаты анализов:

- Механические характеристики стаканчика определяют по результатам испытаний на сжатие:

Пример 2.1: Максимальная нагрузка = 45 дН

Пример 2.2: Максимальная нагрузка = 60 дН

Полученные значения максимальной нагрузки соответствуют характеристикам, требующимся для стандартных материалов, таких как полистирол.

- Профиль толщины изображен на фиг. 3, где приведена толщина в зонах 1-9. Пример 2.2 имеет более управляемый профиль толщины, по сравнению со сравнительным примером 2.1, с более высокой толщиной в наиболее чувствительной к сжатию зоне 3.

Таким образом, была показана эффективность несколько увеличенной толщины в нижней части 13 (см. зоны 4-5 на фиг. 3) по сравнению с верхней частью 12 около соединения (см. зоны 6-7 на фиг. 3). Другими словами, такое небольшое увеличение в месте соединения верхней части 12 и нижней части 13 (соответствует переходу от прямого участка к изогнутому участку, обычно образующему угол) эффективно улучшает общие механические характеристики контейнера 1. Это обеспечивает преимущество, так как позволяет уменьшить количество пластикового материала в донной части полого тела 2. Как показано на фиг. 3, боковая стенка 2а имеет такой профиль изменения толщины, что средняя толщина нижней части 13 (в данном случае значительно больше 160 мкм и близко к 200 мкм) превосходит среднюю толщину верхней части 12 (в данном случае около 150 мкм или немного выше этого значения).

- Стандартные отклонения при рассмотрении нескольких линий G1-G4 составляют:

Пример 2.1: Стандартное отклонение = 17,7 мкм

Пример 2.2: Стандартное отклонение = 10,4 мкм

Соответственно, стаканчики имеют более высокую гомогенность. Контроль процесса термоформовки более легкий.

- Кристалличность указанного материала определяли наряду с профилем толщины, и она показана на фиг. 4. Пример 2.2 показал более низкую кристалличность, чем сравнительный пример 2.1. Кроме того, полученные результаты показывают повышенную равномерность кристалличности:

Пример 2.1: Кристалличность = 35%±9%

Пример 2.2: Кристалличность = 15%±2%

Считают, что такое улучшенное управление кристалличностью позволяет лучше управлять профилем толщины и достигать более высоких максимальных нагрузок.

Пример 2.1: Оценка способности к разламыванию 5 требует глубины надреза по меньшей мере 70%

Пример 2.2: Оценка способности к разламыванию 5 требует глубины надреза по меньшей мере 30%.

Полученные результаты показывают, что описанный пример имеет более высокую способность к разламыванию, поскольку можно применять небольшую глубину надреза для достижения высокой оценки способности к разламыванию.

Изобретение касается изделия из материала, содержащего полимолочную кислоту, где указанное изделие содержит термоформованную часть, и способа получения данного изделия. Указанный материал дополнительно содержит по меньшей мере один минеральный наполнитель. Термоформованная часть имеет общую степень растяжения по меньшей мере 2,5, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5. 2 н. и 14 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

1. Изделие из материала, содержащего полимолочную кислоту, которое содержит термоформованную часть, причем:

- указанный материал содержит:

- от 40% до 90% полимолочной кислоты, и

- от 10% до 60 вес. % по меньшей мере одного минерального наполнителя,

- термоформованная часть имеет общую степень растяжения по меньшей мере 2,5, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5.

2. Изделие по п. 1, в котором минеральный наполнитель представляет собой карбонат кальция.

3. Изделие по п. 1 или 2, в котором указанный материал содержит от 20% до 50% по меньшей мере одного минерального наполнителя.

4. Изделие по п. 1 или 2, в котором указанный материал представляет собой невспененную полимолочную кислоту.

5. Изделие по п. 1 или 2, в котором указанный материал содержит полимер мастербатча, не являющийся полимолочной кислотой, предпочтительно полиэтилен или этилен-винилацетат.

6. Изделие по п. 1 или 2, в котором термоформованная часть имеет толщину, варьирующуюся в диапазоне от 50 мкм до 2 мм, предпочтительно от 70 мкм до 400 мкм.

7. Изделие по п. 1, которое представляет собой контейнер (1), имеющий полое тело (2) и необязательно по меньшей мере один фланец (10), причем полое тело образует указанную термоформованную часть и имеет горловину (8).

8. Изделие по п. 7, в котором полое тело (2) содержит:

- дно (3) на противоположной стороне от горловины (8),

- боковую стенку (2а), имеющую по меньшей мере часть, предпочтительно нижнюю часть (13), не покрытую лентой 18.

9. Изделие по п. 8, в котором указанная горловина (8) представляет собой в целом круглую горловину, и дно (3) имеет в целом круглую внешнюю границу.

10. Изделие по п. 8 или 9, в котором боковая стенка (2а) имеет в целом цилиндрическую верхнюю часть (12), имеющую высоту h2, и нижнюю часть (13), имеющую высоту h1, конически сужающуюся от верхней части ко дну (3) изогнутым образом, причем верхняя часть и нижняя часть пересекаются и соединяются по периферической линии пересечения.

11. Изделие по п. 10, в котором дно (3) представляет собой плоское дно, и периферическая линия пересечения расположена практически на одинаковом расстоянии от плоского дна, и нижняя часть (13), имеющая высоту h1, соответствует меньшей части высоты Н контейнера (1).

12. Изделие по п. 11, в котором высота h2 указанной верхней части (12) является постоянной, соотношение h2/H составляет от 3:5 до 6:7 и предпочтительно от 2:3 до 4:5.

13. Изделие по п. 11, в котором соотношение h2/H больше или равно 3:4.

14. Изделие по п. 10, в котором боковая стенка (2а) имеет такой профиль изменения толщины, что средняя толщина нижней части (13) больше средней толщины верхней части (12).

15. Изделие по п. 10, в котором указанная горловина (8) имеет внутренний диаметр меньше высоты Н контейнера (1) и больше высоты h1 нижней части (13).

16. Способ изготовления изделия по любому из пп. 1-15, включающий стадии:

a) получения листа пластика из указанного материала,

b) термоформования по меньшей мере части пластикового листа с общей степенью растяжения по меньшей мере 2,5, предпочтительно по меньшей мере 3, предпочтительно по меньшей мере 4, предпочтительно по меньшей мере 5.

| WO2011085332 A1, 14.07.2011 | |||

| WO2011119639 A1, 29.09.2011 | |||

| ЭКСТРУДИРУЕМОЕ ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2157757C2 |

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

| ПЛЕНКА ПОЛИМЕРНОЙ МОЛОЧНОЙ КИСЛОТЫ (ПМК), ОБЛАДАЮЩАЯ ХОРОШЕЙ СПОСОБНОСТЬЮ К СКОЛЬЖЕНИЮ И АНТИСТАТИЧЕСКИМИ СВОЙСТВАМИ | 2005 |

|

RU2365507C2 |

Авторы

Даты

2018-08-01—Публикация

2013-12-19—Подача