Изобретение относится к области обработки металлов давлением, в частности, к способам рационального использования механических прессов с маховиковым приводом.

Цель изобретения - повышение надежности и КПД пресса.

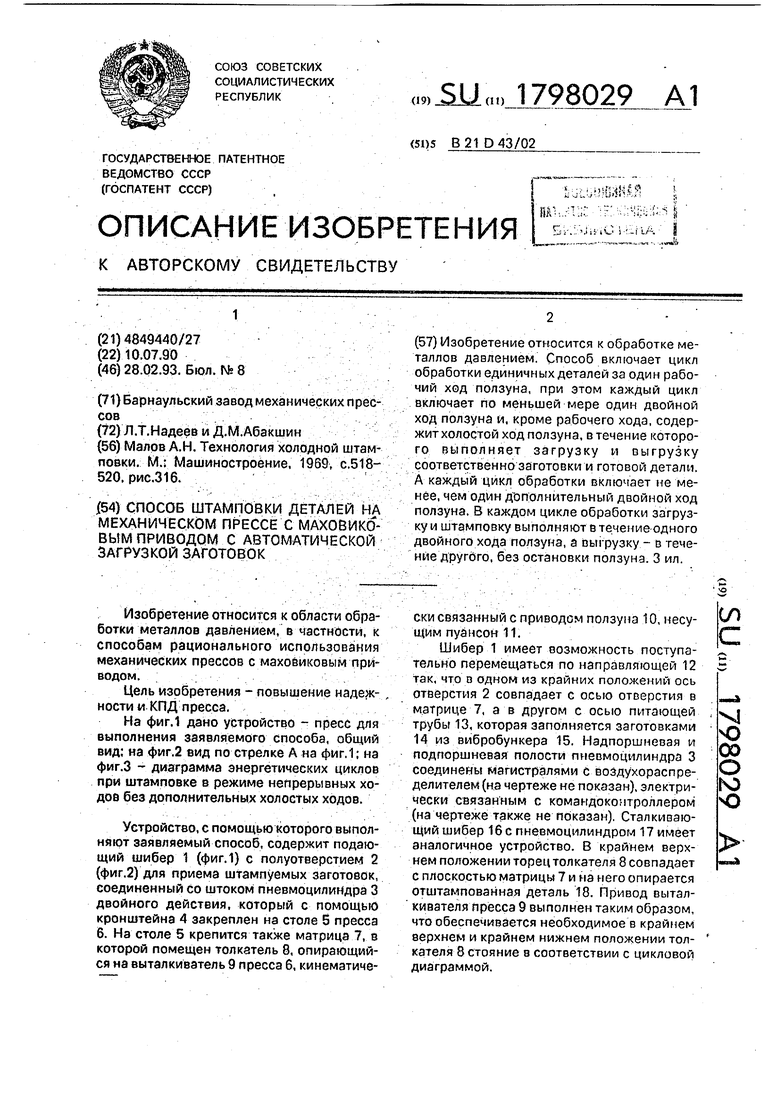

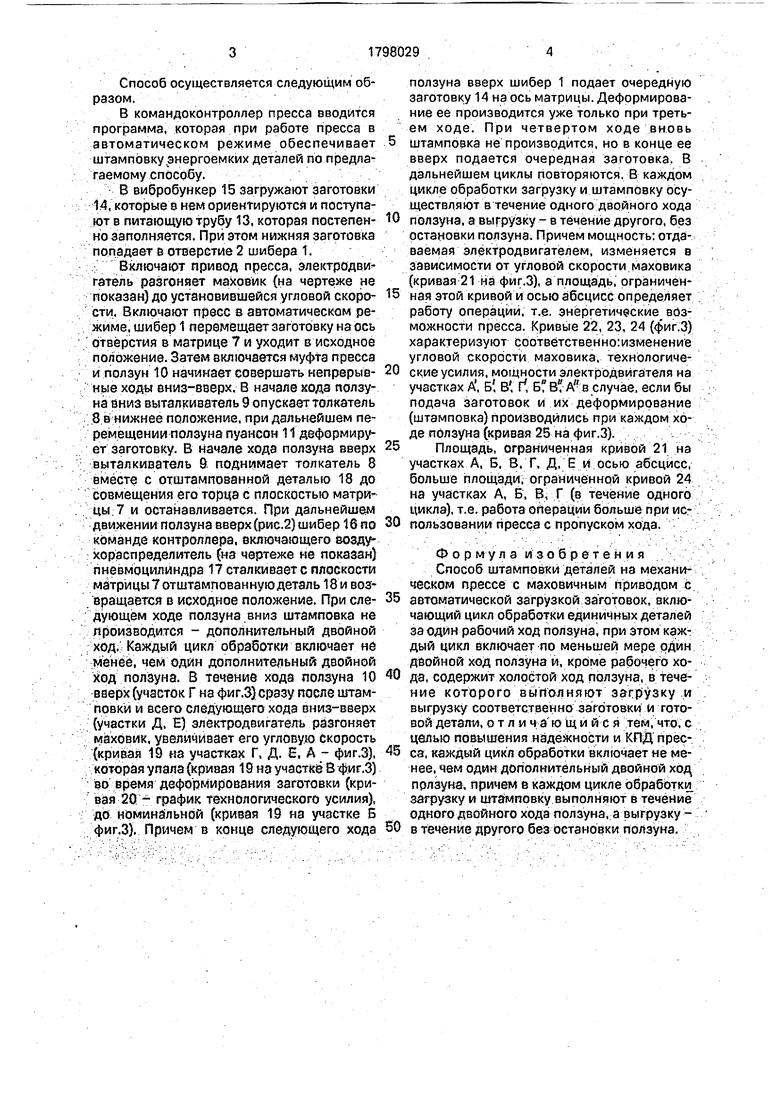

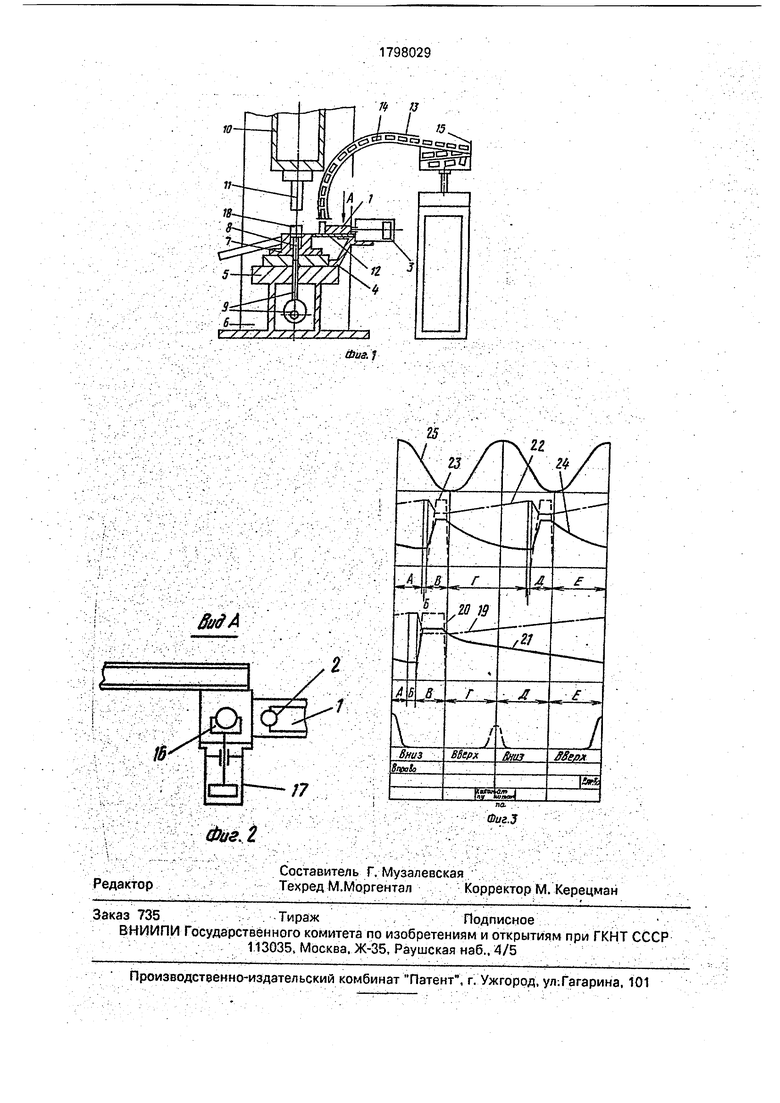

На фиг.1 дано устройство - пресс для выполнения заявляемого способа, общий вид; на фиг.2 вид по стрелке А на фиг.1; на фиг.З - диаграмма энергетических циклов при штамповке в режиме непрерывных ходов без дополнительных холостых ходов.

Устройство, с помощью которого выполняют заявляемый способ, содержит подающий шибер 1 (фиг.1) с полуотверстием 2 (фиг.2) для приема штампуемых заготовок, соединенный со штоком пневмоцилиндра 3 двойного действия, который с помощью кронштейна 4 закреплен на столе S пресса 6. На столе 5 крепится также матрица 7, в которой помещен толкатель 8, опирающийся на выталкиватель 9 пресса 6, кинематически связанный с приводом ползуна 10, несущим пуансон 11.

Шибер 1 имеет возможность поступательно перемещаться по направляющей 12 так, что в одном из крайних положений ось отверстия 2 совпадает с осью отверстия в матрице 7, а в другом с осью питающей трубы 13, которая заполняется заготовками 14 из вибробункера 15. Надпоршневая и подпоршневая полости пневмоцилиндра 3 соединены магистралями с воздухораспределителем (на чертеже не показан), электрически связанным с командокоятроллером (на чертеже также не показан), Сталкивающий шибер 16с пневмоцилиндром 17 имеет аналогичное устройство. В крайнем верхнем положении торец толкателя 8 совпадает с плоскостью матрицы 7 и на него опирается отштампованная деталь 18. Привод выталкивателя пресса 9 выполнен таким образом, что обеспечивается необходимое в крайнем верхнем и крайнем нижнем положении толкателя 8 стояние в соответствии с цикловой диаграммой.

ел С

XI О 00

О Ю О

Способ осуществляется следующим образом.

В командоконтроллер пресса вводится программа, которая при работе пресса в автоматическом режиме обеспечивает штамповку энергоемких деталей по предлагаемому способу.

В вибробункер 15 загружают заготовки 14, которые в нем ориентируются и поступают в питающую трубу 13, которая постепенно заполняется. При этом нижняя заготовка опадает е отверстие 2 шибера 1. Включают привод пресса, электродвигатель разгоняет маховик (на чертеже не показан) до установившейся угловой скороти. Включают пресс в автоматическом реиме, шибер 1 перемещает заготовку на ось тверстия в матрице 7 и уходит в исходное положение. Затем включается муфта пресса ползун 10 начинает совершать непрерывные ходы вниз-вверх, В начале хода ползуна вниз выталкиватель 9 опускает толкатель в нижнее положение, при дальнейшем перемещении ползуна пуансон 11 деформирут заготовку. В начале хода ползуна вверх выталкиватель 9. поднимает толкатель 8 вместе с отштампованной деталью 18 до совмещения его торца с плоскостью матрицы. 7 и останавливается. При дальнейшем движении ползуна вверх (рис.2) шибер 16 по команде контроллера, включающего воздухораспределитель (на чертеже не показан) пневмоцилиндра 17 сталкиваете плоскости матрицы 7 отштампованную деталь 18 и возвращается в исходное положение. При следующем ходе ползуна .вниз штамповка не производится - дополнительный двойной ход. Каждый цикл обработки включает не менее, чем один дополнительный двойной ход ползуна. В течение хода ползуна 10 вверх (участок Г на фиг.З) сразу после штамповки и всего следующего хода вниз-вверх (участки Д, Е) электродвигатель разгоняет маховик, увеличивает его угловую скорость (кривая 19 на участках Г, Д. Е, А - фиг.З), которая упала (кривая 19 на участке 8 фиг.З) во/время деформирования заготовки (кривая 2Q - график технологического усилия), до номинальной (кривая 19 на участке Б фиг.З). Причем в конце следующего хода

ползуна вверх шибер 1 подает очередную заготовку 14 на ось матрицы. Деформирование ее производится уже только при третьем ходе. При четвертом ходе вновь

штамповка не производится, но в конце ее вверх подается очередная заготовка. В дальнейшем циклы повторяются. В каждом цикле обработки загрузку и штамповку осуществляют в течение одного двойного хода

ползуна, а выгрузку - в течение другого, без остановки ползуна. Причем мощность: отдаваемая электродвигателем, изменяется в зависимости от угловой скорости маховика (кривая 21 на фиг.З), а площадь, рграниченная этой кривой и осью абсцисс определяет работу операции, т.е. энергетические возможности пресса. Кривые 22, 23, 24 (фиг.З) характеризуют соответственно:изменение угловой скорости маховика; технологические усилия, мощности электродвигателя на участках А , Б. В , ft Б В А в случае, если бы подача заготовок и их деформирование (штамповка) производились при каждом ходе ползуна (кривая 25 на фиг.З).

Площадь, ограниченная кривой 21 на участках А, Б. В. Г, Д, Ей осью абсцисс, больше площади, ограниченной кривой 24 на участках А, Б, By. Г (в течение одного цикла), т.е. работа операции больше при использовании пресса с пропуском хода.

Формул а изобретени я Способ штамповки деталей на механическом прессе с маховичным приводом с

автоматической загрузкой заготовок, включающий цикл обработки единичных деталей за один рабочий ход ползуна, при этом каждый цикл включает по меньшей мере один двойной ход ползуна и, кроме рабочего хода, содержит холостой ход ползуна, в тече- ние которого выполняют загрузку и выгрузку соответственно заготовки и готовой детали, о т л и ч а ю щ и и с я тем, что, с целью повышения надежности и КПД пресса, каждый цикл обработки включает не менее, чем один дополнительный двойной ход ползуна, причем в каждом цикле обработки загрузку и штамповку выполняют в течение одного двойного хода ползуна, а выгрузку в течение другого без остановки ползуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| Устройство для удаления отштампованных изделий из штампа | 1980 |

|

SU978988A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Штамп для изготовления петель | 1977 |

|

SU721197A1 |

| Установка для штамповки выдавливанием | 1981 |

|

SU988421A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| Устройство для подачи заготовок и удаления поковок | 1981 |

|

SU984587A1 |

| Автоматическая линия для развальцовки втулок | 1990 |

|

SU1782691A1 |

Изобретение относится к обработке металлов давлением. Способ включает цикл обработки единичных деталей за один рабочий ход ползуна, при этом каждый цикл включает по меньшей мере один двойной ход ползуна и, кроме рабочего хода, содер- житхолостой ход ползуна, в течение которого выполняет загрузку и выгрузку соответственно заготовки и готовой детали. А каждый цикл обработки включает не менее, чем один Дополнительный двойной ход ползуна. В каждом цикле обработки загрузку и штамповку выполняют в течение одного двойного хода ползуна, а выгрузку - в течение другого, без остановки ползуна. 3 ил.

| Малрв А.Н | |||

| Технология холодной штамповки | |||

| Ш Машиностроение, 1969, с.518- 520 | |||

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

| ) СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ НА МЕХАНИЧЕСКОМ ПРЕССЕ С МАХОВИКОВЫМ ПРИВОДОМ С АВТОМАТИЧЕСКОЙ ЗАГРУЗКОЙ ЗАГОТОВОК | |||

Авторы

Даты

1993-02-28—Публикация

1990-07-10—Подача