1

(21)44597W23-02

(22)14.07.88

(46) 30.07.90. Бюл. № 28

(71)Производственное объединение Гомсельмаш

(72)А.К.Карпов, М.И.Карпенко, Г.Ф.Ковалевский, Е.И.Марукович, С.М.Бадюкова и В.И.Науменко (53) 669.13.018.8 (088.8)

(56)Патент ПНР № 123606, кл. С 22 С 37/04, 1983.

Авторское свидетельство СССР № 924146, кл. С 22 С 37/Ю, 1981.

( ВЫСОКОПРОЧНЫЙ ЧУГУН

(57)Изобретение относится к металлургии, в частности к составам высокопрочных чугунов с повышенной стойкостью к тепловым ударам. Цель изобретения - повышение эксплуатационной стойкости в условиях теплосмен. Предложенный чугун содержит, мас.%: углерод 3,2-3,8; кремний 2,6-3,2; марганец 0,2-0,7; никель 1,4-2,2; ванадий 0,02-0,2; молибден 1,1-2,7; хром 0,03- 0,3; нитриды бора 0,03-0,15; олово 0,002-0,1; магний 0,03-0,07; алюминий 0,02-0,08; церий 0,02-0,05; цирконий 0,03-0,15; кальций 0,002-0,027; барий 0,005-0,02; железо остальное. Чугун может быть также использован для изготовления деталей, работающих в узлах трения при повышенных температурах. 2 табл.

с ss

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Высокопрочный чугун | 1990 |

|

SU1827395A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный чугун | 1987 |

|

SU1446187A1 |

Изобретение относится к металлургии, в частности к составам высокопрочных чугунов с повышенной стойкостью к тепловым ударам. Целью изобретения является повышение эксплуатационной стойкости в условиях теплосмен. Предложенный чугун содержит, мас.%: углерод 3,2-3,8

кремний 2,6-3,2

марганец 0,2-0,7

никель 1,4-2,2

ванадий 0,02-0,2

молибден 1,1-2,7

хром 0,03-0,3

нитриды бора 0,03-0,15

олово 0,002-0,1

магний 0,03-0,07

алюминий 0,02-0,08

церий 0,02-0,05

цирконий 0,03-0,15

кальций 0,002-0,027

барий 0,005-0,02

железо остальное. Чугун может быть также использован для изготовления деталей, работающих в узлах трения при повышенных температурах. 2 табл.

Изобретение относится к металлургии, в частности к составам высокопрочных чугунов, используемых для изготовления деталей технологической оснастки, работающей в условиях теплосмен: пресс-форм, кокилей и др.

Целью изобретения является повышение эксплуатационной стойкости в условиях теплосмен.

Высокопрочный чугун, содержащий углерод, кремний, марганец, алюминий, никель, хром, молибден, ванадий, РЗМ, олово, кальций, магний, цирконий, нитриды бора, барий, церий и железо при следующем соотношении компонентов, ма с. %:

Углерод3,2-3,8

Кремний2,6-3,2

Марганец0,2-0,7

Никель

Цирконий

Молибден

Ванадий

Алюминий

Магний

Олово

Хром

Нитриды бора

Церий

Кальций

Барий

Железо

1,4-2,2 0,3-0,15 1,1-2,7 0,02-0,2 0,02-0,08 0,03-0,07 0,002-0,1

о,оз-о„з

0,03-0,15 0,02-0,05 0,002-0,027 0,005-0,02 Остальное

(лгяД

От 00

«VI

Существенными отличиями предложенного чугуна являются насыщенные нитридами бора и введение циркония и бария и церия, что значительно повышает сопротивляемость тепловым

ударам и эксплуатационные свойства в условиях теплосмен.

Дополнительное введение циркония обусловлено тем, что он обладает эф- фектом измельчения и инвертирования структуры, оказывает микролегирующее воздействие, повышает стабильность структуры в условиях тепловых ударов и ее термическую и эксплуатационную стойкость, что обеспечивает существенное повышение сопротивляемости высокопрочного чугуна термическим ударам. При повышении концентрации циркония более 0,15 масД увеличи- бается количество дефектов кристаллической решетки металлической основы, неметаллических включений по границам зерен, ухудшается фактор формы графитных включений, повышаются терми- ческие напряжения, что снижает технологическую пластичность, трещиностой- кость и сопротивляемость термическим ударам. Нижний предел концентрации циркония (0,03 масД) обусловлен его недостаточным микролегирующим влиянием на структуру и низкими эксплуатационными свойствами чугуна в условиях термических ударов.

Дополнительное введение нитридов бора обусловлено их модифицирующим воздействием, улучшением морфологии структуры, повышением упругопласти- ческих свойств, термической стойкости что способствует увеличению сопротивляемости чугуна тепловым ударам. При концентрации нитридов бора до 0,03 мае Д модифицирующий эффект и повышение сопротивляемости тепловым ударам недостаточны, а при концентрациях более 0,15 масД увеличивается количество неметаллических включений по границам зерен, снижаются упругопластичес- кие свойства, сопротивляемость термическим ударам и эксплуатационная стойкость.

Барий повышает стабильность структуры, способствует упрочнению матрицы, очищает границы зерен, снижает загрязненность чугуна неметаллическими вклю-зо чениями, служит поверхностно-активными добавками, повышает однородность структуры, термическую стойкость, эксплуатационные и пластические свойства. При концентрации до 0,005 масД модифицирующий эффект недостаточен, а при повышении содержания более 0,02 масД увеличивается содержание неметаллических включений

55

5

о

5

и неоднородность структуры, снижается технологическая пластичность, динамическая прочность, термическая стойкость и эксплуатационные свойства.

Церий в большей степени, чем РЗМ способствует улучшению фактора формы графита, повышает ударную вязкость, теплопрочность и пластические свойства; что существенно повышает термостойкость и эксплуатационные свойства в условиях тепловых ударов. При концентрации церия менее 0,02% модифи цирующий эффект недостаточен, а при повышении его концентрации более 0,05% увеличивается содержание неметаллических включений и наблюдается ухудшение пластических свойств и эксплуатационной стойкости в условиях теплосмен.

Граничные параметры содержания углерода (3,2-3,8 масД) и кремния (2,6-3,2 масД) определены исходя из практики производства высокопрочных чугунов с повышенными пластическими свойствами, износостойкостью и термической стойкостью. При концентрации углерода более 3,8 масД и кремния более 3,2 масД снижаются предел выносливости, термическая стойкость, ударная вязкость и другие механические и эксплуатационные свойства чугуна, а при концентрации углерода до 3,2 масД и кремния до 2,6 масД возрастают термические напряжения, снижаются трещиноустойчивость, термическая стойкость, ударная вязкость и другие пластические свойства в отливках, что снижает эксплуатационную стойкость чугуна 6 условиях теплосмен при нагреве до 850 С.

Ванадий введен как эффективный микролегирующий и упрочняющий компонент, усиливающий эффект измельчения матрицы и графитных включений, обеспечивающий однородность структуры и повышение термической и эксплуатационной стойкость и упругопластических свойств и их стабильность. Верхний предел концентрации ванадия (0,2масД) обусловлен усилением отбела, снижением технологической пластичности чугуна и увеличением склонности к трещинам при более высоком его содержании, что снижает эксплуатационные и упру- гопластицеские свойства. При уменьшении концентрации ванадия менее 0,02 масД укрупняется структура и снижаются динамическая прочность,

предел текучести, термическая и эксплуатационная стойкость.

Содержание легирующих добавок (марганец 0,2-0,7 мас.%, молибден 1,1-2,7 мас.|, никель 1,4-2,2 масД, хром 0,03-0,3 мас.%) обусловлено существенным повышением термической стойкости, технологической пластичности и прочности и ограничено пределами, ниже которых теплопрочность, технологическая пластичность и прочностные свойства недостаточные, а выше которых увеличиваются термические напряжения и снижаются пластические свойства, термическая стойкость, предел выносливости при изгибе, ударная вязкость и эксплуатационные свойства.

Введение олова в количестве 0,002- 0,1 мас.%, алюминия 0,02-0,08 мас.%, кальция 0,002-0,027 мас.% и магния 0,03-0,07 мас.% обусловлено их высокой модифицирующей эффективностью и поверхностной активностью, которые в этих количествах обеспечивают очистку границ зерен, повышение пластических свойств, трещиноустойчивости в условиях теплосмен и технологической пластичности. Их содержание обусловлено пределами, обеспечивающими получение дисперсной и однородной структуры в отливках, шаровидного графита в чугуне и необходимых эксплуатационных и механических свойств, а также стабильной перлитной структуры после термической обработки и в процессе эксплуатации. При увеличении их концентрации выше верхних пределов снижаются эксплуатационные свойства и увеличивается их угар.

Пример. Опытные плавки проводят в индукционных печах с использованием в качестве шихтовых материалов литейных чугунов, полуфабрикатного никеля, чугунного и стального лома, феррованадия, ферромолибдена, сили- комарганца и брикетов нитридов бора, ферроциркония и других ферросплавов. Микролегирование чугуна феррованадием ФВд2, ферроцирконием ФЦр40, сили- комарганцем СМн17 проводят в электропечи в конце плавки при 1500-1520°С, а модифицирование феррицерием (ТУ 1243-75), нитридами бора ФВ17Н, сплавами бария ФСБаЗО, оловом 02 (ГОСТ 860-75), сплавами магния - непосредственно в раздаточных литейных ковшах. Для определения отбела заливают ступенчатые и клиновые технологичес0

5

0

5

кие пробы. Ударную вязкость определяют на образцах 10 10 55 мм с полукруглым надрезом.

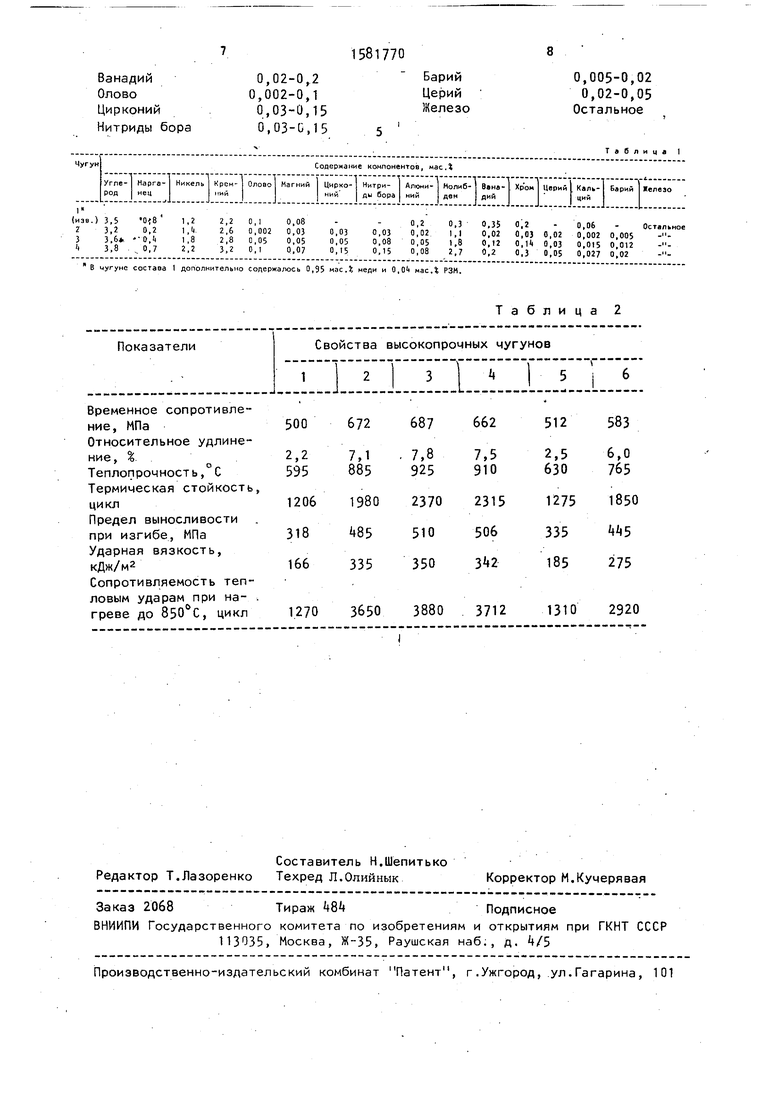

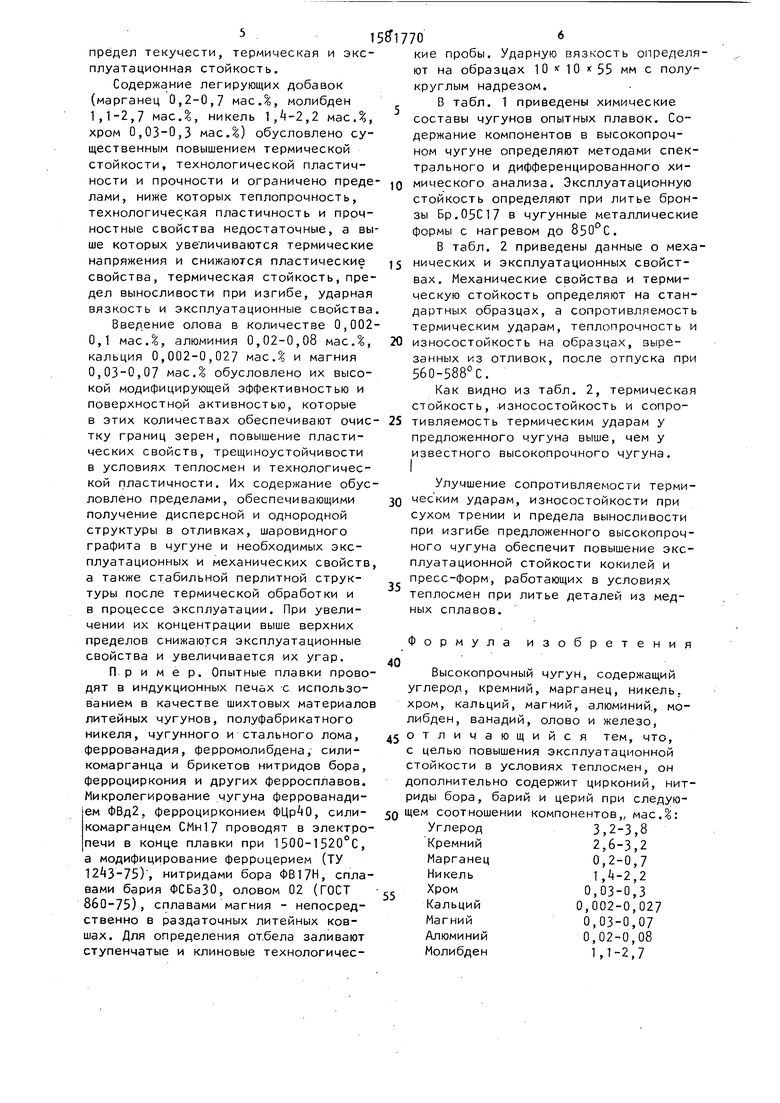

В табл. 1 приведены химические составы чугунов опытных плавок. Содержание компонентов в высокопрочном чугуне определяют методами спектрального и дифференцированного химического анализа. Эксплуатационную стойкость определяют при литье бронзы Бр.05С17 в чугунные металлические формы с нагревом до 850 С.

В табл. 2 приведены данные о механических и эксплуатационных свойствах. Механические свойства и термическую стойкость определяют на стандартных образцах, а сопротивляемость термическим ударам, теплопрочность и износостойкость на образцах, вырезанных из отливок, после отпуска при 560-588°С.

Как видно из табл. 2, термическая стойкость, износостойкость и сопротивляемость термическим ударам у предложенного чугуна выше, чем у известного высокопрочного чугуна. I

Улучшение сопротивляемости термическим ударам, износостойкости при сухом трении и предела выносливости при изгибе предложенного высокопрочного чугуна обеспечит повышение эксплуатационной стойкости кокилей и пресс-форм, работающих в условиях теплосмен при литье деталей из медных сплавов.

Формула изобретения

0

Высокопрочный чугун, содержащий

углерод, кремний, марганец, никель, хром, кальций, магний, алюминий, молибден, ванадий, олово и железо, 5 отличающийся тем, что, с целью повышения эксплуатационной стойкости в условиях теплосмен, он дополнительно содержит цирконий, нитриды бора, барий и церий при следую- Q щем соотношении компонентов,, мас.%: Углерод3,2-3,8

Кремний2,6-3,2

Марганец0,2-0,7

Никель1,4-2,2

5 Хром0,03-0,3

Кальций0,002-0,027

Магний0,03-0,0

Алюминий0,02-0,08

Молибден1,1-2,7

0

5

0,02-0,2 0,002-0,1 0,03-0,15 0,03-0,15

(изв.) 3,5 0{8 1,22,2 О,I

3,20,2

3,6 --О,

I,1 1,8

0,08

2,6 0,002 0,03

0,03

0,2 0.3 0,35 0,2 - 0,06 - °,03 0,02 1,1 0,02 0,0) 0,02 0,002 0,005

2,8 0,05 0,05 0,05 0,08 0,05 1,8 0,12 О,И 0,03 OJOI5 o|oi2

3,8 0,7 2,2 3,2 0,1 0,0 0,15 0,15 0,08 2,7 0,2 о|з о)о27 о|о2 В чугуне состава 1 дополнительно содержалось 0,95 мае Л меди и О.О1 масД РЗМ.

0,005-0,02

0,02-0,05 Остальное

Таблица 1

0,2 0.3 0,35 0,2 - 0,06 - Остальное °,03 0,02 1,1 0,02 0,0) 0,02 0,002 0,005 ,08 0,05 1,8 0,12 О,И 0,03 OJOI5 o|oi2

Таблица 2

Авторы

Даты

1990-07-30—Публикация

1988-07-14—Подача