Изобретение относится к железнодорожному транспорту и касается аппаратов поглощающих в автосцепном устройстве.

Известен аппарат поглощающий [1, А.с. СССР, N 906762, МПК F16F 7/00, приоритет 06.06.1980, опубликовано 23.02.1982], содержащий призматический корпус, в котором размещены нажимной клин, распорные фрикционные клинья, расположенные в контакте с поджатой пружинами опорой, пружинный комплект, подвижные фрикционные пластины и направляющие фрикционные пластины.

Недостатком этого аппарата является сложность его сборки и нестабильность работы из-за применения пружинного комплекта, который ограничивает к тому же рабочий ход изделия, что обуславливает его энергоемкость.

Более прост по конструкции, стабилен и энергоемок в работе, принятый за прототип полезной модели аппарат поглощающий [2, Патент RU 2128301 C1, МПК F16F 7/08, В61G 9/02, приоритет 02.06.1998, опубликован 27.03.1999].

Он содержит корпус призматической формы с горловиной, в которой расположено фрикционное устройство с поверхностями трения, состоящее из нажимного узла, распорных клиньев, опорной плиты, подвижных пластин и направляющих пластин. Корпус сформирован из боковых стенок и днища, на котором расположено возвратно подпорное устройство, выполненное в виде предварительно поджатого пакета установленных друг на друге упруго-эластичных элементов, сквозь который пропущен закрепленный в днище корпуса стержень,

В таком аппарате поглощающем его энергоемкость повышена оптимально подобранными углами между нажимным устройством и распорными клиньями, специальным материалом этих поверхностей, определенными характеристиками пакета упруго-эластичных элементов, а также увеличенным количеством фрикционных поверхностей, когда распорные клинья трутся не по корпусу, как в аналоге [1], а через дополнительные элементы - направляющие и подвижные пластины, установленные между корпусом и распорными клиньями.

Однако на практике известно, что многие конструкции, выполненные согласно прототипу [2], особенно не приработанные, не удовлетворяют требованиям действующих стандартов по таким параметрам, как усилие их начальной затяжки, усилие закрытия изделия в конце его хода сжатия, из чего вытекает недостаточная энергоемкость таких аппаратов поглощающих.

Для решения таких проблем применяют следующие приемы.

Увеличивают угол между нажимным устройством и распорными клиньями. Это позволяет повысить усилие взаимного прижатия подвижных и направляющих пластин, и, соответственно, повысить величину сил трения. Увеличение сил трения влечет повышение энергоемкости аппарата с одной стороны, но при этом с другой стороны увеличивается и распорное усилие на стенки корпуса, что требует применения дорогих сталей. Это может послужить и причиной разрушения корпуса или заклинивания аппарата. То есть такой прием, устраняя один недостаток аппарата, влечет за собой появление других его недостатков.

Увеличивают упругость пакета упруго-эластичных элементов. Это позволяет повысить усилие начальной затяжки аппарата, его готовность к восприятию удара в самый начальный момент воздействия. Более упругий пакет способен принять на себя и большую долю энергии удара, и, соответственно, поглотить ее, повышая энергоемкость всего аппарата. Однако такой прием возможен только в небольшом интервале начальной затяжки аппарата, так как при его сжатии, ближе к концу хода, усилие его закрытия может значительно превысить предельное стандартное значение.

Поэтому задачей изобретения является повышение эффективности работы аппарата поглощающего за счет достижения технического результата - перераспределения им результирующей силы, приходящейся от ударной нагрузки или/и от сжимающего усилия, на заданной величине его рабочего хода с преобладанием более жесткой характеристики такого хода в начале приложения результирующей силы.

Поставленная задача решается тем, что аппарат поглощающий, содержащий корпус с днищем и горловиной, в которой расположено фрикционное устройство с поверхностями трения, состоящее из нажимного узла и клиньев, выполненных с распорным углом, а на днище расположено возвратно-подпорное устройство, имеет отличительные признаки: поверхности трения фрикционного устройства образуют контур, сужающийся в сторону от днища корпуса, а нажимной узел и клинья выполнены с дополнительными распорными углами и с возможностью работы попеременно на заданной величине перемещения нажимного узла с распорным углом и дополнительными распорными углами.

Такое исполнение аппарата поглощающего позволит перераспределить на его рабочие поверхности упомянутую результирующую силу за счет возникновения эффекта «клинового распора». В результате обеспечивается более полная, чем в прототипе [2] рабочая характеристика аппарата поглощающего, т.к. в начале хода его нажимного устройства такой аппарат будет обладать максимально жесткой характеристикой, с уменьшением ее величины к концу хода нажимного устройства. При этом рабочий ход возвратно-подпорного устройства будет меньше рабочего хода нажимного устройства, что обеспечит лучшие условия для работы данного пакета, с возможностью увеличения параметра его предварительной затяжки, что увеличивает энергоемкость аппарата поглощающего.

Дополнительные отличительные изобретения:

- фрикционное устройство содержит также направляющие и подвижные пластины, расположенные между клиньями и корпусом, а поверхности трения фрикционного устройства, образующие контур, сужающийся в сторону от днища корпуса, сформированы парами трения «направляющая пластина - клин»;

- поверхности трения фрикционного устройства, образующие контур, сужающийся в сторону от днища корпуса, сформированы парами трения «корпус - клин»;

- каждый из клиньев выполнен с двумя неодинаковыми распорными углами, при этом жесткость аппарата при работе с учетом большего распорного угла больше жесткости аппарата при работе с учетом меньшего распорного угла;

- нажимной узел содержит нажимной конус с меньшим распорным углом и промежуточный нажимной клин с большим распорным углом, при этом промежуточный нажимной клин расположен между нажимным конусом и клиньями с опорой на них по большему распорному углу, причем таким образом, что между нажимным конусом и клиньями по меньшему распорному углу образован зазор с возможностью его устранения на заданной величине перемещения нажимного узла и образования зазора по большему распорному углу;

- промежуточный нажимной клин расположен между нажимным конусом и опорной плитой, расположенной на возвратно-подпорном устройстве;

- между промежуточным нажимным клином и опорной плитой расположены пружины сжатия.

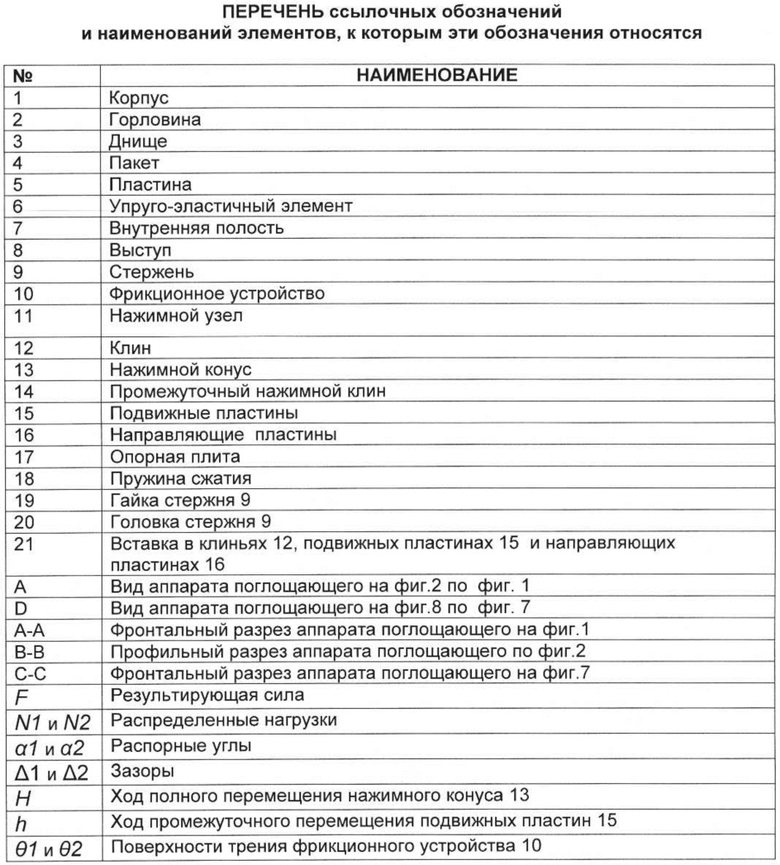

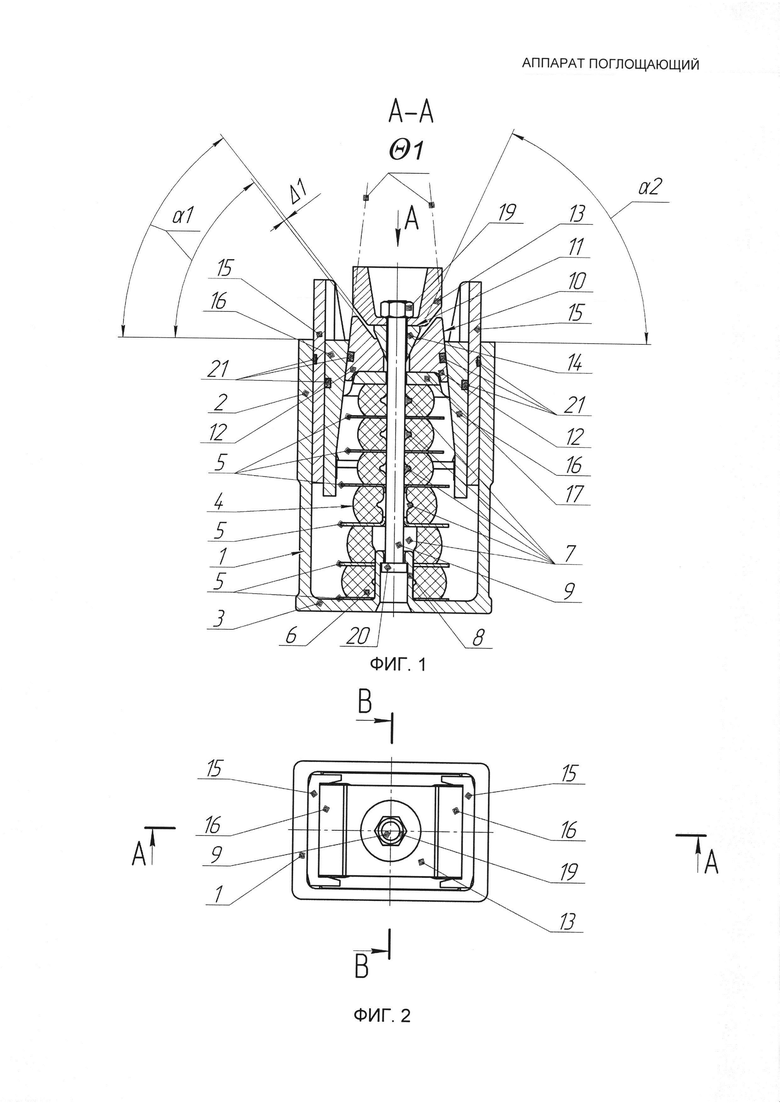

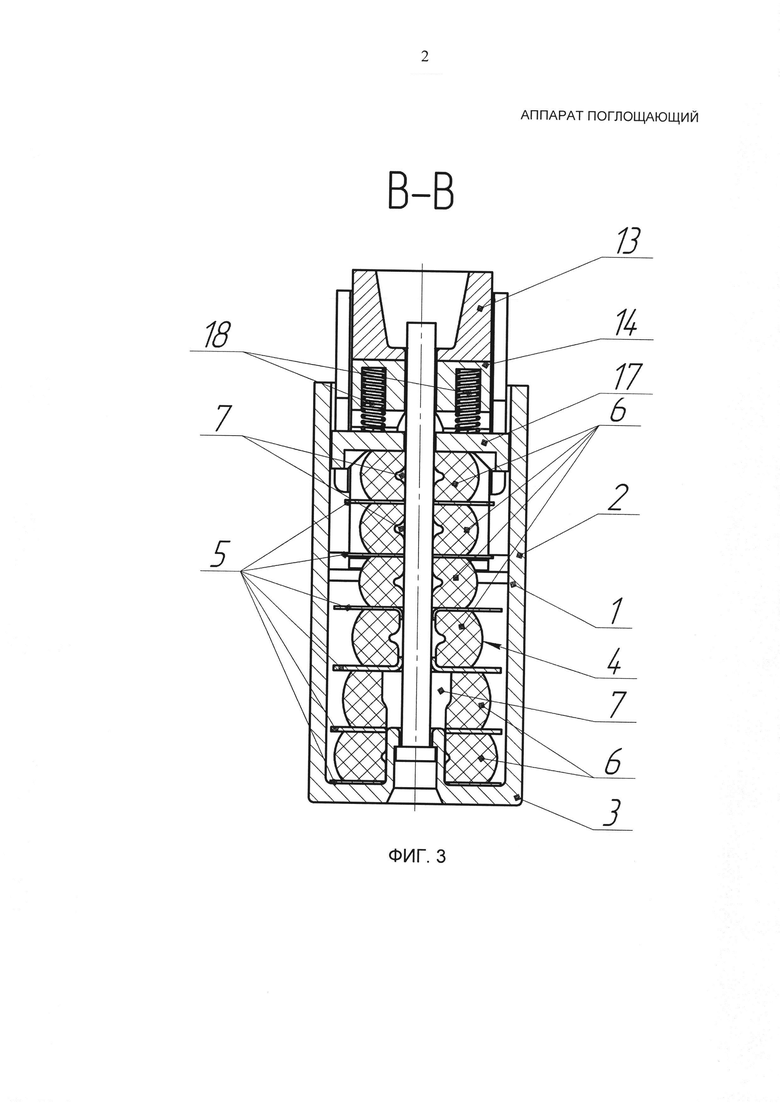

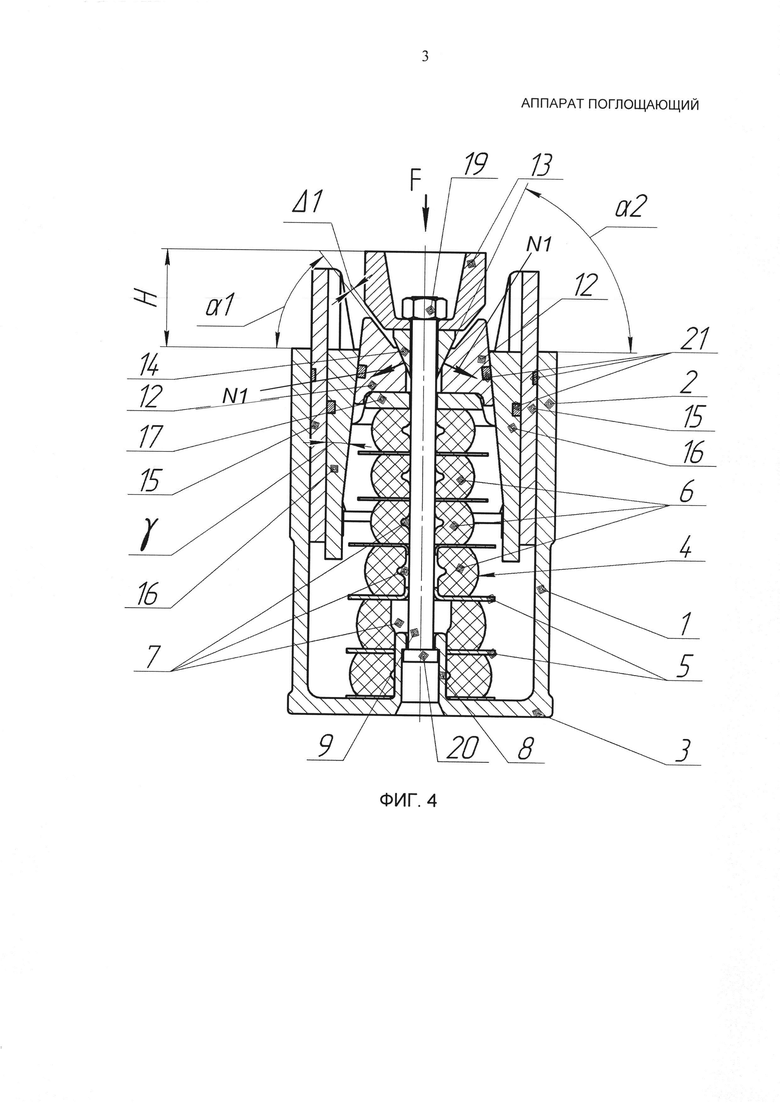

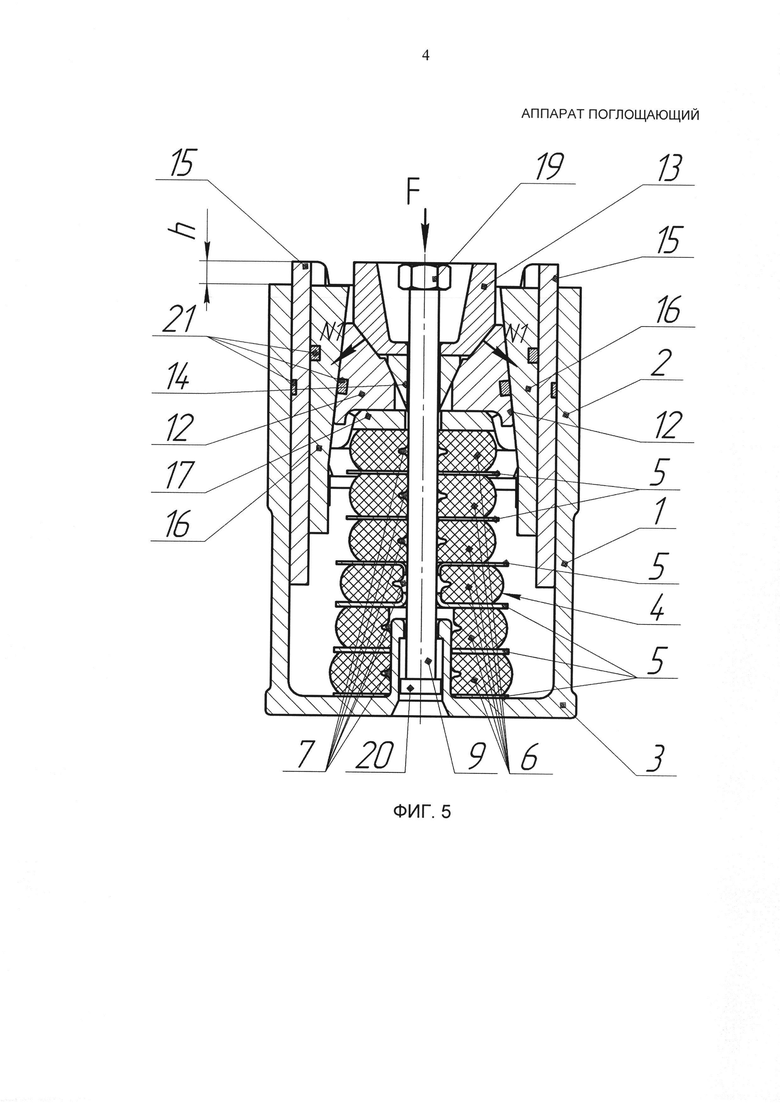

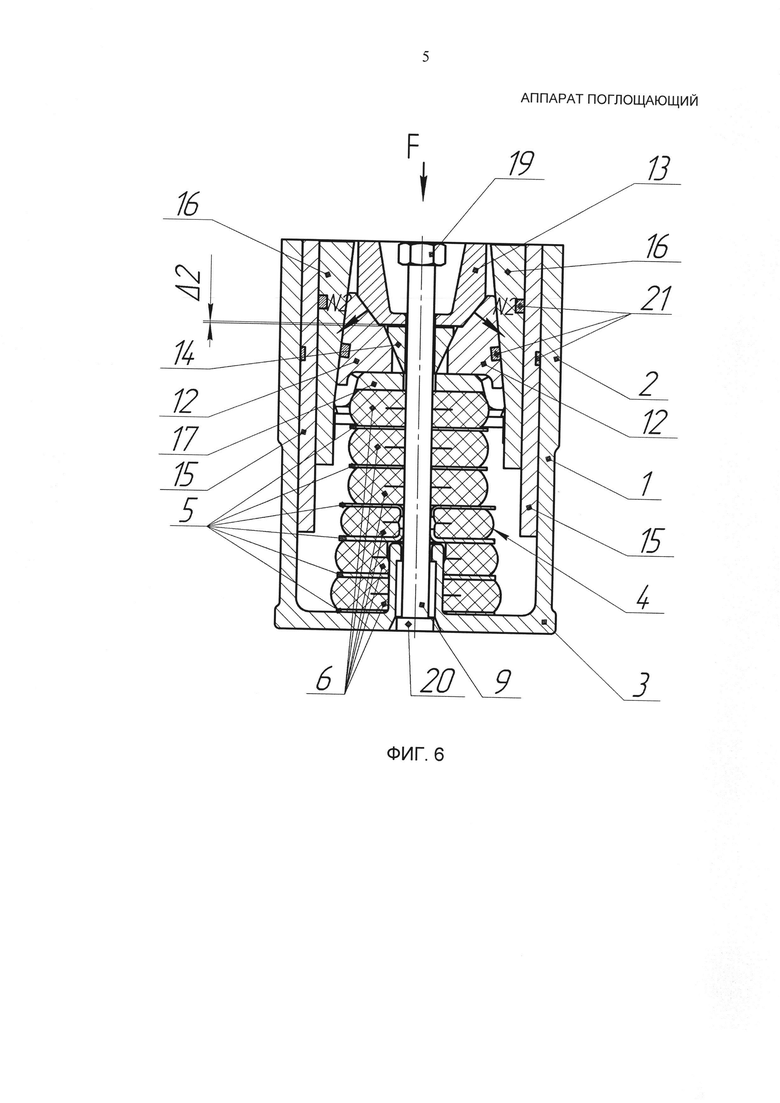

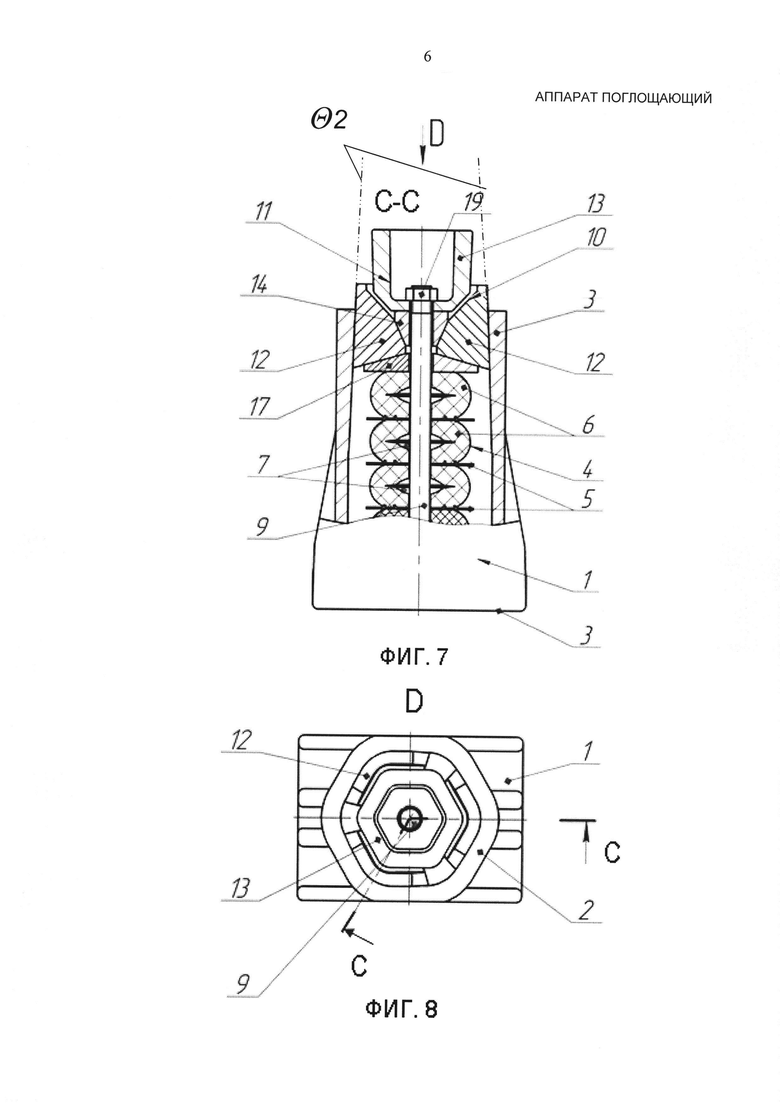

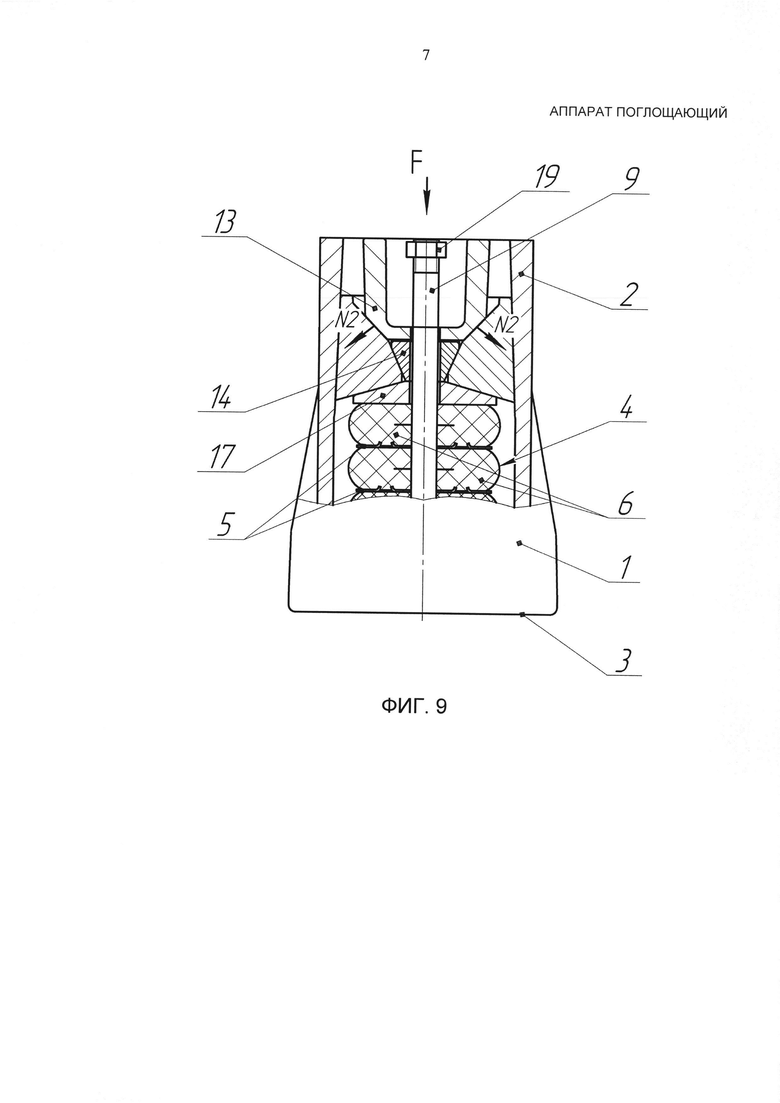

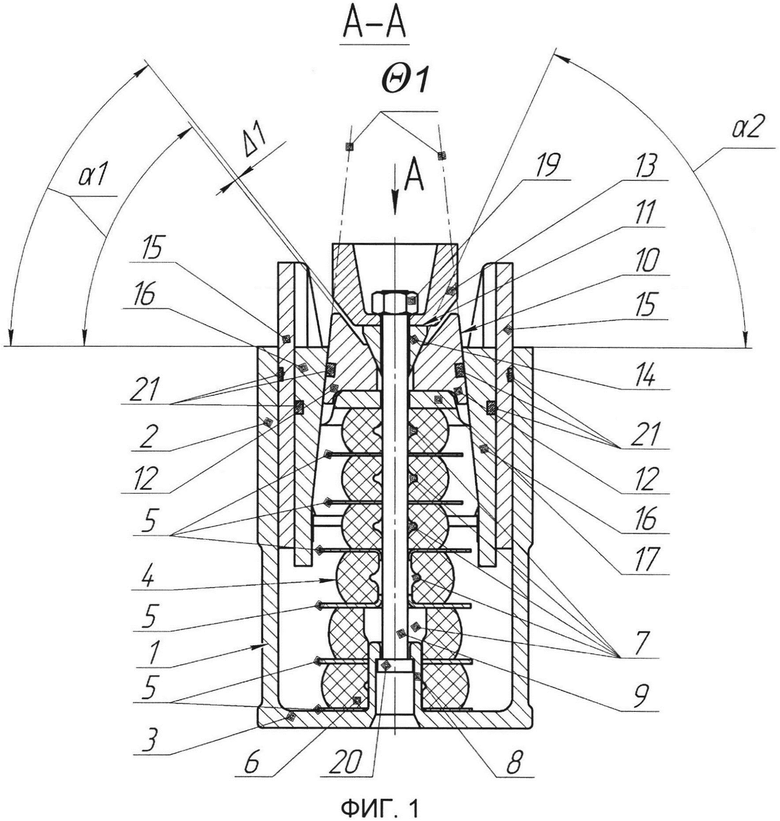

Сущность изобретения поясняется иллюстрациями, где на фиг. 1 показан фронтальный разрез А-А аппарата поглощающего с подвижной и направляющей пластинами в исходном положении без приложения к нему внешней нагрузки; на фиг. 2 - его вид сверху по фиг. 1; на фиг. 3 - его профильный разрез B-B по фиг. 2; на фиг. 4-6 - то же, что и на фиг. 1, но при приложении к аппарату поглощающему внешней нагрузки, соответственно в начальном, промежуточном и конечном положении его нажимного узла; на фиг. 7 показан фронтальный разрез C-C аппарата поглощающего без подвижной и направляющей пластин в исходном положении без приложения к нему внешней нагрузки; на фиг. 8 - его вид сверху по фиг. 7; на фиг. 9 - то же, что и на фиг. 7, но при приложении к аппарату поглощающему внешней нагрузки в конечном положении его нажимного узла.

Аппарат поглощающий (фиг. 1-3 и 7-8) содержит корпус 1 с горловиной 2 призматической формы и днищем 3. На днище 3 расположено предварительно поджатое возвратно-подпорное устройство, выполненное, например, в виде пружины (не показана), или в виде набора пружин (не показаны)\\\. или в виде пакета 4 установленных друг на друге, через пластины 5, упруго-эластичных элементов 6, выполненных с внутренними полостями 7. Сквозь этот пакет 4 пропущен закрепленный в выступе 8, днища 3, корпуса 1, стержень 9.

В горловине расположено фрикционное устройство 10, состоящее из нажимного узла 11 и клиньев 12.

Нажимной узел 11 содержит нажимной конус 13 с распорным углом α1 и промежуточный нажимной клин 14 с дополнительным распорным углом α2. При этом α1<α2 и промежуточный нажимной клин 14 расположен между нажимным конусом 13 и клиньями 12 с опорой на них по большему распорному углу α2, причем таким образом, что между нажимным конусом 13 и клиньями 12 по меньшему распорному углу α1 образован зазор Δ1 с возможностью его устранения (фиг. 5, 6 и 9) на заданной величине хода полного перемещения H (фиг. 4) или хода промежуточного перемещения h (фиг. 5) нажимного узла 13, в процессе восприятия им результирующей силы F (фиг. 4-6, 9) от ударной нагрузки или/и от сжимающего усилия, и образования зазора Δ2 (фиг. 6 и 9) между торцами нажимного конуса 13 и промежуточного нажимного клина 14 по большему распорному углу α2.

Все элементы фрикционного устройства 10 расположены между собой с возможностью создания величины хода упомянутого полного перемещения H (фиг. 4 и 7) нажимного конуса 13 из начального его положения (фиг. 4, 7) в конечное (фиг. 6, 9), а также создания величины хода упомянутого промежуточного перемещения h (фиг. 5) нажимного узла 11 от начала сопряжения нажимного конуса 13 с клиньями 12 до конечного положения нажимного конуса 13 (фиг. 6 и 9).

Клинья 12 выполнены с такими же по величине, как и у нажимного конуса 13 с промежуточным нажимным клином 14, распорными углами α1 и дополнительными распорными углами α2, ответными им. При этом с учетом того, что жесткость аппарата поглощающего при работе с учетом распорного угла α2 больше жесткости такого аппарата при работе с учетом распорного угла α1.

Выполнение нажимного узла 11 и клиньев 12 с дополнительными распорными углами α2 обеспечивает им возможность работы попеременно на заданной величине перемещения нажимного узла 11 с распорным углом α1 и дополнительными распорными углами α2.

Фрикционное устройство 10 может также содержать (фиг. 1-6) и может не содержать (фиг. 7-9) расположенные между клиньями 12 и корпусом 1 подвижные пластины 15 и зафиксированные ими и клиньями 12 направляющие пластины 16.

В первом случае (фиг. 1-6) фрикционное устройство 10 имеет поверхности трения θ1, сформированные парами трения «направляющая пластина 15 - клин 12» и образующие контур, сужающийся в сторону от днища 3 корпуса 1.

Во втором случае (фиг. 7-9) фрикционное устройство 10 имеет поверхности трения θ2, образующие такой же сужающийся контур, но сформированные парами трения «корпус 1 - клин 12».

Промежуточный нажимной клин 14 (фиг. 1, 3, 7) расположен между нажимным конусом 13 и опорной плитой 17, расположенной на возвратно-подпорном устройстве - пакете 4 установленных друг на друге через пластины 5 упруго-эластичных элементов 6.

Между промежуточным нажимным клином 14 и опорной плитой 17 (фиг. 3) могут быть расположены пружины сжатия 18.

Стержень 9 пропущен сквозь пакет 4 упруго-эластичных элементов 6, а также через опорную плиту 17, и пропущен еще через промежуточный нажимной клин 14 и нажимной конус 13, где на резьбовой конец стержня 9 накручена гайка 19, которой через упор головки 20 стержня 9 в выступ 8 днища 3 корпуса 1 предварительно сжат пакет 4 упруго-эластичных элементов 6.

Этим осуществлено, в одном случае (фиг. 1-6), сцепление направляющих пластин 16 с клиньями 12 и подвижными пластинами 15 и осуществлено сцепление клиньев 12 с промежуточным нажимным клином 14, а подвижных пластин 15 - со стенками горловины 2 корпуса 1. В другом случае (фиг. 7-9), осуществлено напрямую сцепление клиньев 12 со стенками горловины 2 корпуса 1, причем фрикционное устройство 10 имеет поверхности трения θ2, образующие сужающийся контур, за счет выполнения таких стенок под наклоном также в сторону от днища 3 корпуса 1.

Между промежуточным фрикционным клином 18 и опорной плитой 15 расположены пружины сжатия 19.

Нажимной конус 13, промежуточный нажимной клин 14 и клинья 12 расположены между собой с возможностью образования распределенной нагрузки N1 (фиг. 4) через промежуточный нажимной клин 14 на клинья 12 от упомянутой выше результирующей силы F в начале хода нажимного конуса 13, а также с возможностью образования распределенной нагрузки N2 (фиг. 5, 6 и 9) через нажимной конус 13 на клинья 12 от этой результирующей силы F.

Для улучшения сцепления трущихся поверхностей элементов фрикционного устройства 10 во время работы аппарата поглощающего, а также для улучшения сцепления фрикционного устройства 10 с поверхностями стенок горловины 2 корпуса 1, клинья 12, подвижные пластины 15 и направляющие пластины 16 могут быть снабжены вставками 21 (фиг. 1, 4-6) из материала с более высоким коэффициентом трения, чем у упомянутых поверхностей.

Принцип действия устройства по изобретению основан на том, что при приложении (фиг. 4-6, 9) к нажимному элементу 11 результирующей силы F от ударной нагрузки или/и от сжимающего усилия, через фрикционное устройство 10 происходит сжатие упруго-эластичных элементов 6.

В начальном положении (фиг. 4, 7) результирующая сила F передается через нажимной конус 13 на промежуточный нажимной клин 14 и от него - на клинья 12. При этом результирующая сила F перераспределяется на рабочие поверхности аппарата с учетом угла расклинивания α2 промежуточного нажимного клина 14, а между нажимным конусом 13 и клиньями 12 сохраняется зазор Δ1.

Т.е. создается распределенная нагрузка N1 (фиг. 4), действующая по нормали через промежуточный нажимной клин 14 на клинья 12.

В одном из случаев (фиг. 4-6) во время рабочего хода аппарата нажимной конус 13 с углом своего расклинивания α1, промежуточный нажимной клин 14 с углом своего расклинивания α2, подвижные пластины 15, опорная плита 17, стержень 9 и гайка 19 на нем совершают прямолинейное движение, направленное вдоль оси корпуса 1. При этом пакет 4 упруго-эластичных элементов 6 сжимается, а направляющие фрикционные пластины 14 совершают микроперемещения, прижимая подвижные пластины 13 к корпусу 1. Однако распорные фрикционные клинья 12, за счет наличия своего сужения с образованием во фрикционном устройстве 10 поверхности трения θ1, совершают сложное движение - одновременно вдоль оси корпуса 1 и в стороны подвижных пластин 15 пластин. За счет такого движения клиньев 12 зазор Δ1 уменьшается, и при заданной величине хода H-h (фиг. 4 и 5) этот зазор становится равным нулю (фиг. 5). При этом клинья 12 сопрягаются с нажимным конусом 13, а распределенная нагрузка N2 (фиг. 6) от результирующей силы F с учетом угла расклинивания α1 клиньев 12 передается через нажимной конус 13 на них.

Таким образом, остальную предварительно заданную часть хода h (фиг. 5) аппарат поглощающий работает с углом α1 расклинивания клиньев 12. При этом между торцами нажимного конуса 13 и промежуточного нажимного клина 14 образовывается зазор Δ2 (фиг. 6).

При снятии результирующей силы F от ударной нагрузки или/и от сжимающего усилия происходит обратный ход пакета 4 за счет разжатия его упруго-эластичных элементов 6. Составные части аппарата возвращаются в исходное положение (фиг. 1). Дополнительно установленные пружины сжатия 18 (фиг. 3) между опорной плитой 17 и промежуточным нажимным клином 14 ускоряют такой возврат.

В другом случае (фиг. 7-9), во время прямого и обратного рабочего хода аппарата поглощающего, происходят такие же перемещения его нажимного устройства 11 и фрикционного устройства 10, возникновение распределенных нагрузок N1 и N2 с ликвидацией зазора Δ1 и появлением зазора Δ2. При этом распределенная нагрузка N2 (фиг. 9) напрямую от клиньев 12 передается на стенки горловины 2 корпуса 1 аппарата поглощающего.

В результате аппарат поглощающий работает с перераспределением упомянутой результирующей силы F с учетом угла расклинивания α2 промежуточного нажимного клина 14 на заданной величине хода H-h (фиг. 4 и 5) и угла расклинивания α1 клиньев 12 на заданной величине хода h, при этом α1<α2. За счет этого обеспечивается более полная рабочая характеристика аппарата поглощающего, т.к. на заданной величине хода H-h он обладает более жесткой характеристикой, с уменьшением такой жесткости на заданной величине хода h.

При этом за счет работы такого клинового распора, описанного выше, рабочий ход пакета 4 упруго-эластичных элементов 6 будет меньше рабочего хода фрикционного узла 10, что обеспечит лучшие условия для работы данного пакета 4, с обеспечением увеличения параметра его предварительной затяжки, что повысит энергоемкость аппарата поглощающего. Это, в конечном итоге, позволит улучшить эффективность его работы.

Источники информации

1. А.с. СССР, N 906762, МПК F16F 7/00, приоритет 06.06.1980, опубликовано 23.02.1982.

2. Патент RU 2128301 C1, МПК F16F 7/08, В61G 9/02, приоритет 02.06.1998, опубликован 27.03.1999 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОЩАЮЩИЙ ФРИКЦИОННЫЙ АППАРАТ | 2015 |

|

RU2631085C2 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2015 |

|

RU2631098C2 |

| Фрикционный амортизатор | 2020 |

|

RU2751904C2 |

| ФРИКЦИОННЫЙ АМОРТИЗАТОР | 2017 |

|

RU2669875C1 |

| СПОСОБ ПОГЛОЩЕНИЯ ЭНЕРГИИ УДАРА МЕЖДУ ВАГОНАМИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА И ПОГЛОЩАЮЩИЙ АППАРАТ ДЛЯ ЭТОГО | 2014 |

|

RU2591471C2 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| Фрикционный амортизатор | 2016 |

|

RU2646764C2 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2022 |

|

RU2789912C1 |

| Фрикционный амортизатор | 2020 |

|

RU2751887C2 |

| Фрикционный амортизатор | 2020 |

|

RU2754311C2 |

Аппарат поглощающий содержит корпус (1) с днищем (3) и горловиной (2), в которой расположено фрикционное устройство с поверхностями трения, состоящее из нажимного узла (11) и клиньев (12), выполненных с распорным углом. На днище расположено возвратно-подпорное устройство (4). Поверхности трения образуют контур, сужающийся в сторону от днища корпуса, а нажимной узел и клинья выполнены с дополнительными распорными углами и с возможностью работы попеременно на заданной величине перемещения нажимного узла с распорным углом и дополнительными распорными углами. Повышается эффективность работы аппарата поглощающего за счет перераспределения им результирующей силы от внешней нагрузки на заданной величине его рабочего хода с преобладанием более жесткой характеристики такого хода в начале приложения результирующей силы. 6 з.п. ф-лы, 9 ил.

1. Аппарат поглощающий, содержащий корпус с днищем и горловиной, в которой расположено фрикционное устройство с поверхностями трения, состоящее из нажимного узла и клиньев, выполненных с распорным углом, а на днище расположено возвратно-подпорное устройство, отличающийся тем, что поверхности трения фрикционного устройства образуют контур, сужающийся в сторону от днища корпуса, а нажимной узел и клинья выполнены с дополнительными распорными углами и с возможностью работы попеременно на заданной величине перемещения нажимного узла с распорным углом и дополнительными распорными углами.

2. Аппарат по п. 1, отличающийся тем, что фрикционное устройство содержит также направляющие и подвижные пластины, расположенные между клиньями и корпусом, а поверхности трения фрикционного устройства, образующие контур, сужающийся в сторону от днища корпуса, сформированы парами трения «направляющая пластина - клин».

3. Аппарат по п. 1, отличающийся тем, что поверхности трения фрикционного устройства, образующие контур, сужающийся в сторону от днища корпуса, сформированы парами трения «корпус - клин».

4. Аппарат по п. 1, отличающийся тем, что каждый из клиньев выполнен с распорным углом и дополнительным распорным углом, неодинаковыми по своей величине, при этом жесткость аппарата при работе с учетом большего распорного угла больше жесткости аппарата при работе с учетом меньшего распорного угла.

5. Аппарат по п. 4, отличающийся тем, что нажимной узел содержит нажимной конус с меньшим распорным углом и промежуточный нажимной клин с большим дополнительным распорным углом, при этом промежуточный нажимной клин расположен между нажимным конусом и клиньями с опорой на них по большему дополнительному распорному углу, причем таким образом, что между нажимным конусом и клиньями по меньшему распорному углу образован зазор с возможностью его устранения на заданной величине перемещения нажимного узла и образования зазора между торцами нажимного конуса и промежуточного нажимного клина по большему дополнительному распорному углу.

6. Аппарат по п. 5, отличающийся тем, что промежуточный нажимной клин расположен между нажимным конусом и опорной плитой, расположенной на возвратно-подпорном устройстве.

7. Аппарат по п. 6, отличающийся тем, что между промежуточным нажимным клином и опорной плитой расположены пружины сжатия.

| КРИОНАКОНЕЧНИК С САПФИРОВЫМ ХЛАДОПРОВОДОМ-ОБЛУЧАТЕЛЕМ | 2011 |

|

RU2496442C2 |

| Способ оптической оценки концентрации микробных клеток в суспензии | 2016 |

|

RU2636620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "БИТОЧКИ ОСОБЫЕ С СОУСОМ ЛУКОВЫМ С ГОРЧИЦЕЙ" | 2008 |

|

RU2360566C1 |

| ЗАРЯДНЫЙ МОДУЛЬ КУМУЛЯТИВНОГО ПЕРФОРАТОРА ОДНОКРАТНОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2307236C1 |

| Устройство для преобразования дискретных числоимпульсных посылок в непрерывный ЧИМ-сигнал | 1961 |

|

SU150303A1 |

Авторы

Даты

2017-04-05—Публикация

2015-08-31—Подача