Изобретение относится к области транспортного машиностроения и касается фрикционных амортизаторов транспортных средств, преимущественно поглощающих аппаратов, устанавливаемых между вагонами железнодорожного состава.

Известен фрикционный амортизатор [1, Патент RU 2380257, приоритет 13.11.2007, опубликован 27.01.2010, Бюл. №3], содержащий корпус в виде стакана, в котором симметрично его стенкам размещены нажимной конус, пара фрикционных клиньев с опорной плитой, по паре подвижных и неподвижных фрикционных пластин, а также возвратно-подпорное устройство, расположенное совместно с опорной плитой и клиньями между нажимным конусом и днищем корпуса. Нажимной конус воспринимает внешнюю силу, которая перераспределяется через клиновую систему фрикционных клиньев, одна часть которой обеспечивает сжатие возвратно-подпорного устройства, а другая часть обеспечивает прижатие фрикционных клиньев к стенкам корпуса.

Чем интенсивнее воздействие внешней силы, тем больше прижатие фрикционных клиньев к стенкам. Это, с одной стороны, полезно, и способствует большему энергопоглощению фрикционного амортизатора за счет работы сил трения, но с другой стороны резко повышает конечную силу в конце его рабочего хода. Исходя из того, что величина конечной силы строго регламентирована и не может превышать установленного значения, применимость такой конструкции фрикционного амортизатора ограничена и не может быть применена для высокоэнергоемких устройств более высокого класса. К тому же, чем больше прижимаются фрикционные клинья к стенкам корпуса, тем больше вероятность их взаимного схватывания и приваривания, что способствует заклиниванию и интенсивному изнашиванию фрикционного амортизатора.

Указанные проблемы частично решены в амортизаторе [2, SU №109722, приоритет 15.05.1956, опубликовано 01.01.1957], принятом за прототип, в корпусе которого размещены фрикционные элементы, между которыми установлены пружинящие элементы. Фрикционные клинья опираются на направляющий стакан, с другого торца которого через зазор размещена шайба. Шайба разделяет пружинящие элементы на секции. При воздействии на конус внешней силы, пружинящие элементы сжимаются, а фрикционные элементы прижимаются к стенкам корпуса. После того, как зазор между торцом направляющего стакана и шайбой выбирается, сопротивление амортизатора значительно возрастает.

Энергия, вводимая в амортизатор внешней силой, поглощается за счет работы, затрачиваемой на сжатие пружинящих элементов и преодоление сил трения между фрикционными элементами и стенками корпуса. То есть после смыкания направляющего стакана с шайбой, происходит перераспределение усилий на несколько фрикционных элементов, снижая удельное давление на них, однако значительное увеличение конечного усилия амортизатора не исключается.

Более того, постепенное нарастание распорных усилий между фрикционными элементами и стенками корпуса также, как и в аналоге [1], сохраняется.

Таким образом, поэтапное срабатывание ближайших к конусу пружинящих элементов обеспечивает низкую жесткость амортизатора в начале рабочего хода и высокую жесткость в конце, с возрастанием конечной силы, что также не позволяет создать на его основе высокоэнергоемкие устройства более высокого класса.

Описанные выше недостатки амортизаторов по аналогу [1] и прототипу [2] снижают стабильность и надежность их работы, а также ограничивают их применимость для высокоэнергоемких устройств.

Поэтому задачей изобретения является достижение технического результата, направленного на повышение стабильности и надежности фрикционного амортизатора, а также на повышение его энергоемкости.

Поставленная задача решается тем, что фрикционный амортизатор (фиг. 1-18), содержащий корпус (1) с днищем (2) и с образованной стенками (3) горловиной (4), в которой расположен клиновой узел (5), содержащий нажимной клин (6) и распорные клинья (7), причем между днищем (2) и клиновым узлом (5) расположено упругое устройство (8), образованное распорным демпфером (9) и подпорным демпфером (10), между которыми расположен разделитель (11), при этом распорные клинья (7) выполнены с возможностью обеспечения их контакта с направляющими элементами (N) в горловине (4) и снабжены обращенными к днищу (2) опорными элементами (Е) с обеспечением возможности взаимодействия ими с распорным демпфером (9) при приложении внешних сил (q, Q) к клиновому узлу (5), кроме того, в направлении к вершине горловины (4), начиная от разделителя (11), расположен толкатель (12), имеет отличительный признак: толкатель (12) расположен без возможности передачи всей нагрузки подпорному демпферу (10) от распорных клиньев (7) при приложении внешних сил (q, Q) к клиновому узлу (5).

Такой отличительный признак позволяет обеспечить прижатие распорных клиньев к направляющим элементам с помощью распорного демпфера и существенно ограничить интенсивность, или даже исключить нарастание усилия такого прижатия, обеспечить невысокое конечное усилие с помощью подпорного демпфера, но при этом обеспечить высокую энергоемкость упругого устройства и фрикционного амортизатора в целом.

Дополнительные отличительные признаки изобретения:

- толкатель (12) расположен без контакта с опорными элементами (Е) распорных клиньев (7);

- направляющие элементы (N) - это стенки (3) корпуса (1);

- направляющие элементы (N) выполнены в виде пластин (13), размещенных в корпусе (1), при этом между ними и стенками (3) корпуса (1) расположены подвижные пластины (14), частично выступающие из горловины (4);

- толкатель (12) выполнен за одно целое с разделителем (11);

- толкатель (12) выполнен за одно целое с нажимным клином (6);

- распорный демпфер (9) дополнен прокладкой (16), контактирующей с опорными элементами (Е) распорных клиньев (7);

- высота (Н) подпорного демпфера (10) больше высоты (h) распорного демпфера (9);

- контакт распорных клиньев (7) с направляющими элементами (N) дополнен размещенными между ними вставками (15), выполненными из материала, отличного от материала распорных клиньев (7);

- толкатель (12) снабжен опорами (12'), контактирующими с опорными элементами (Е) распорных клиньев (7) с возможностью передачи части нагрузки подпорному демпферу (10) от распорных клиньев (7) через толкатель (12) при приложении внешних сил (q, Q) к клиновому узлу (5).

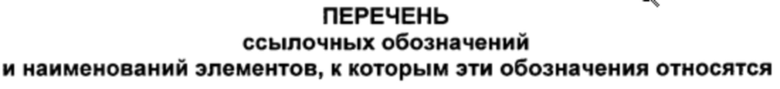

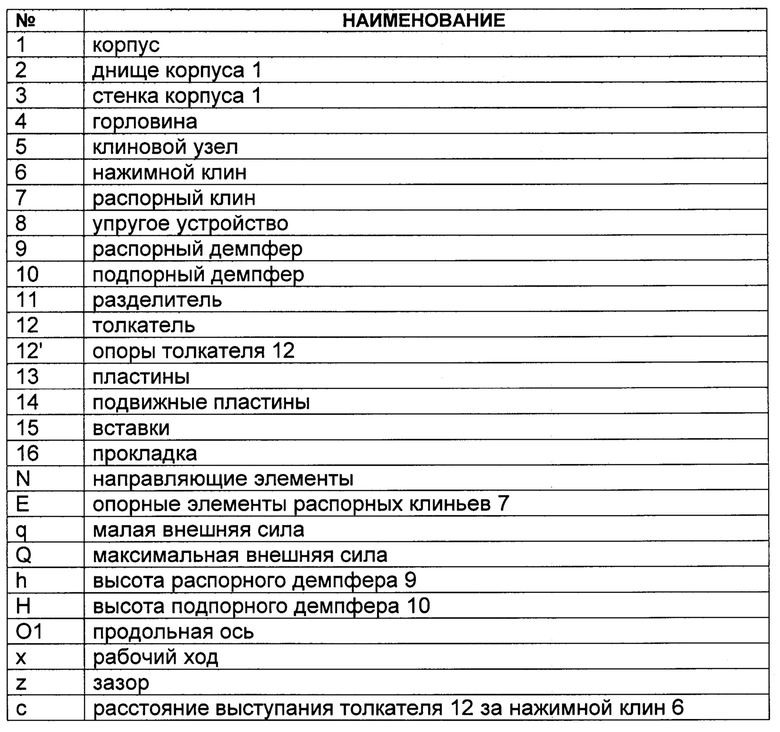

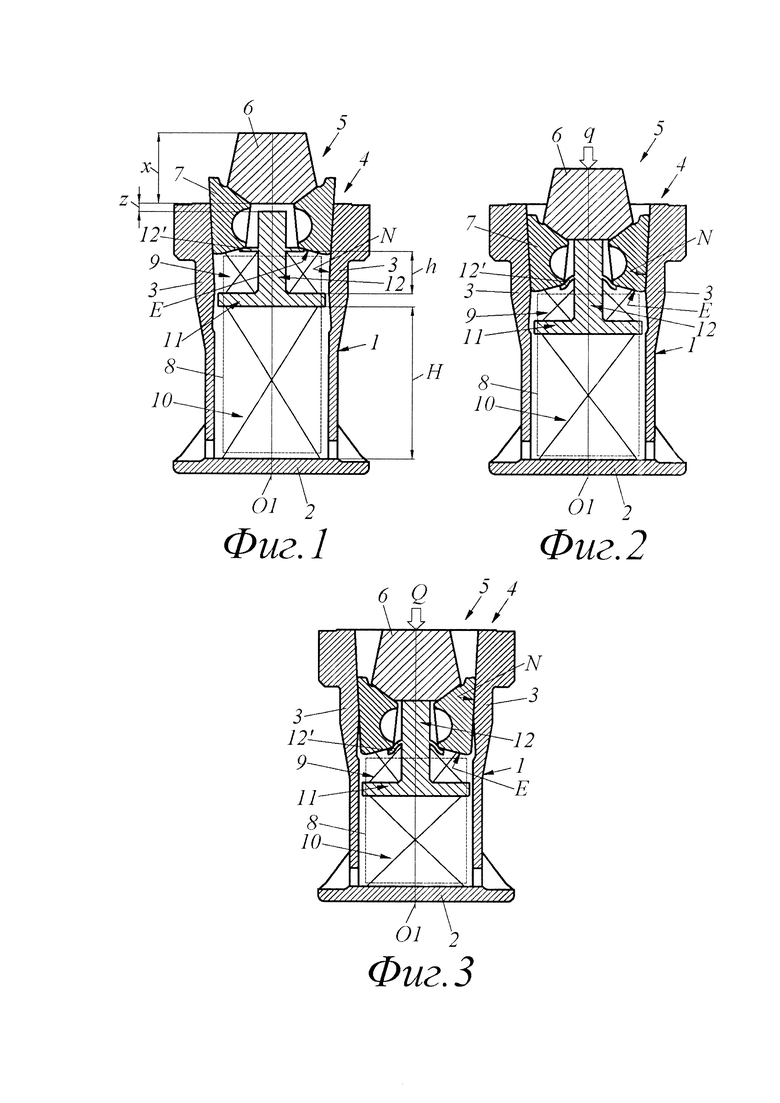

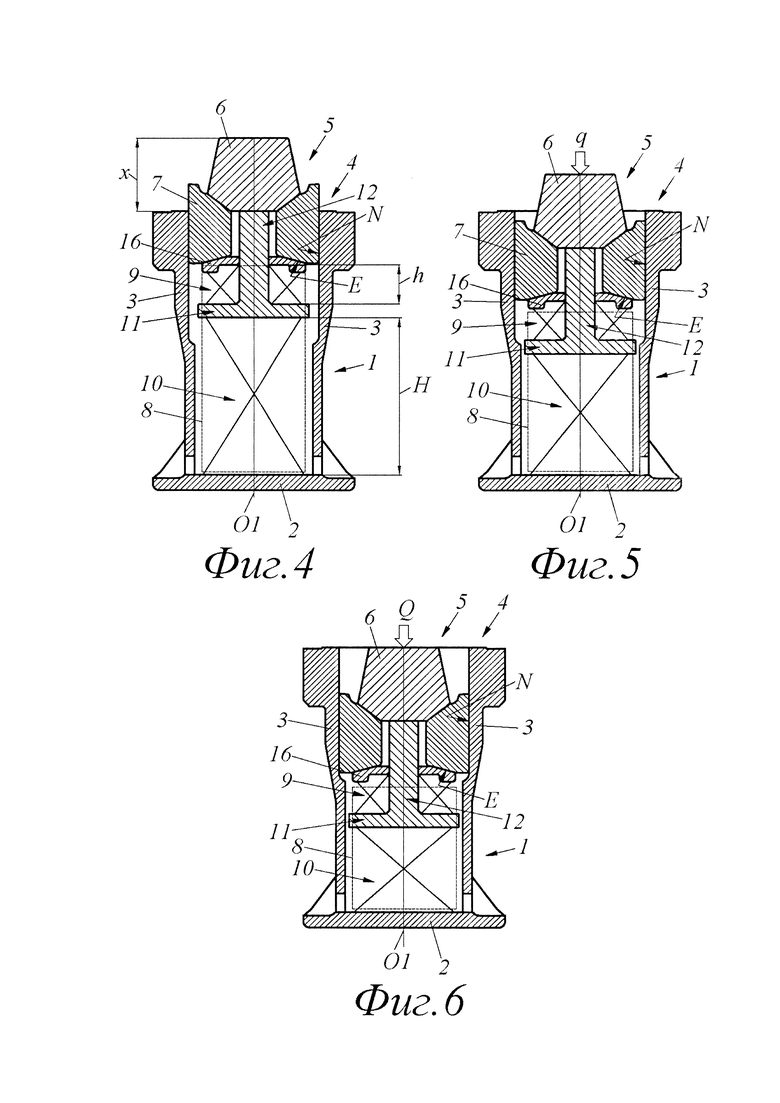

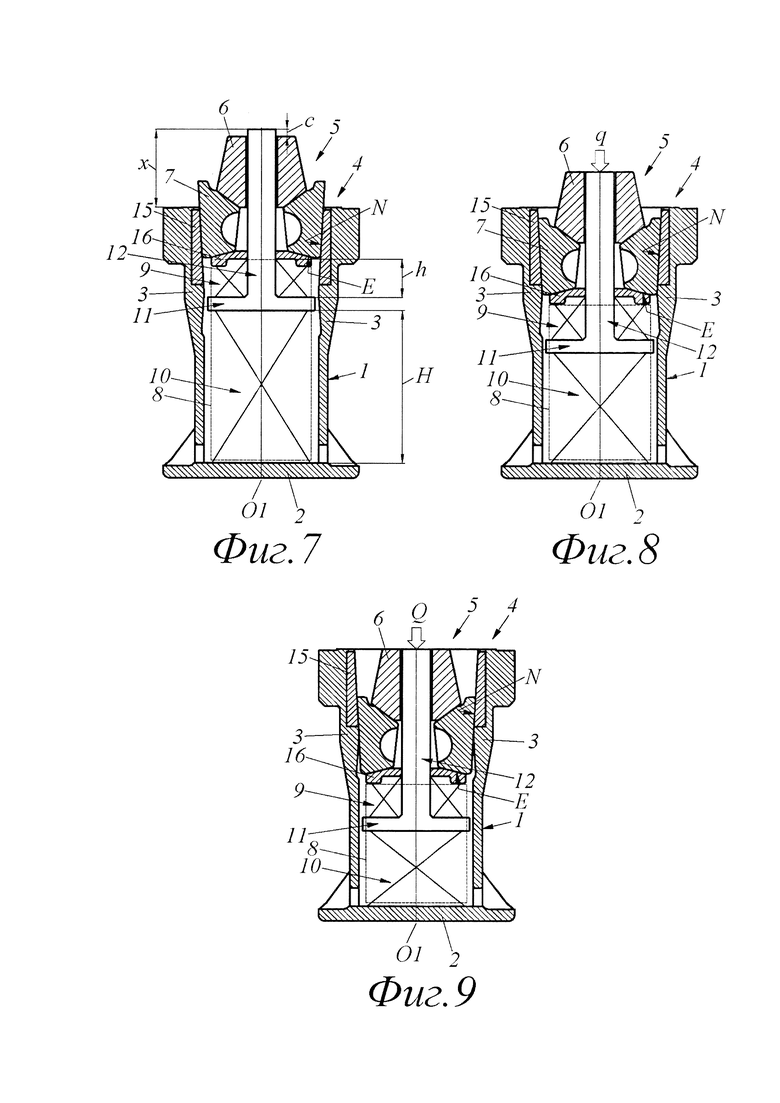

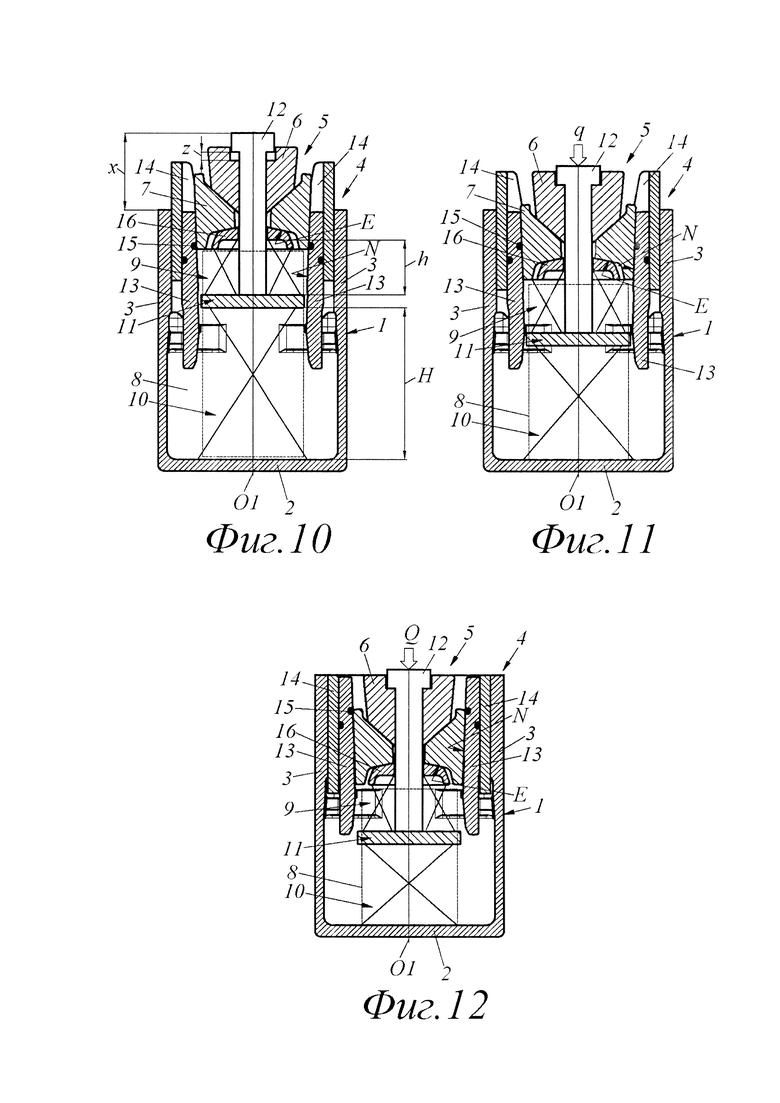

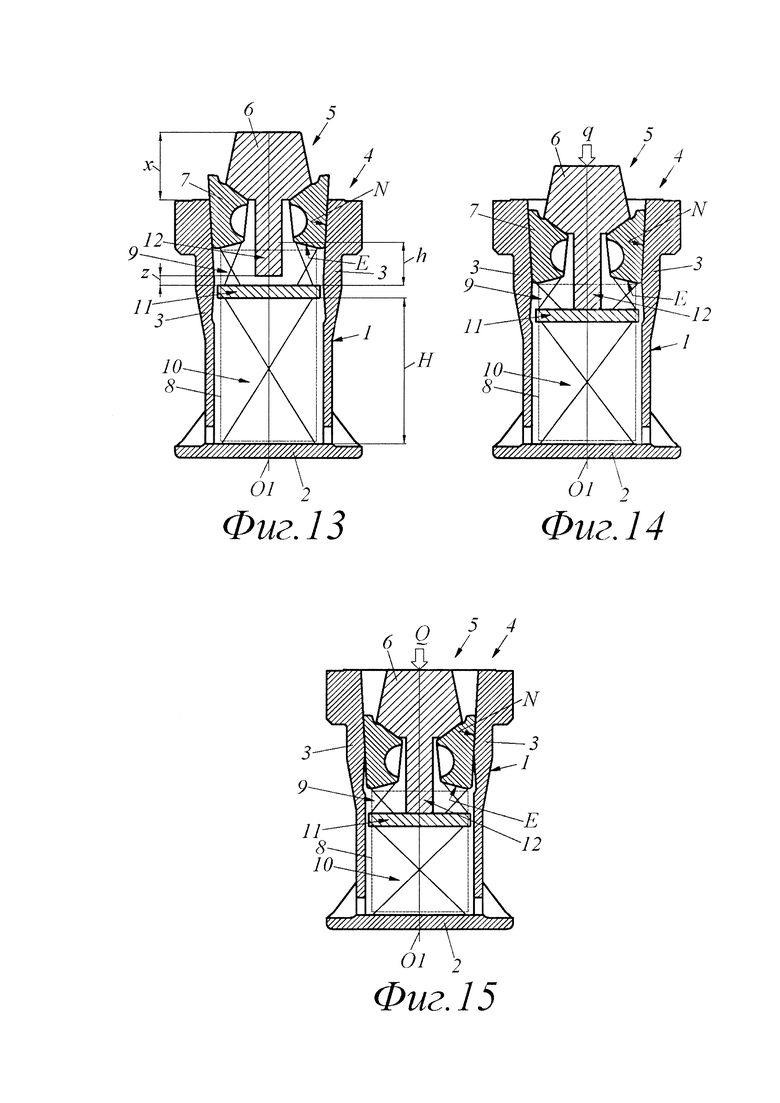

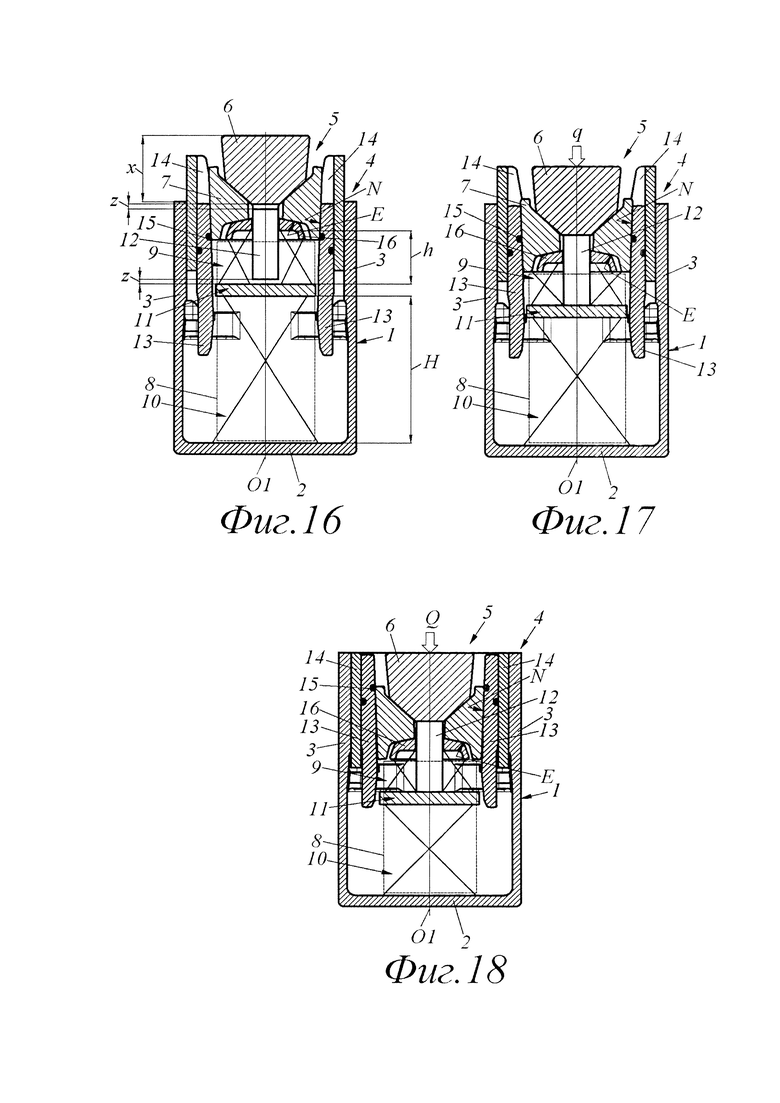

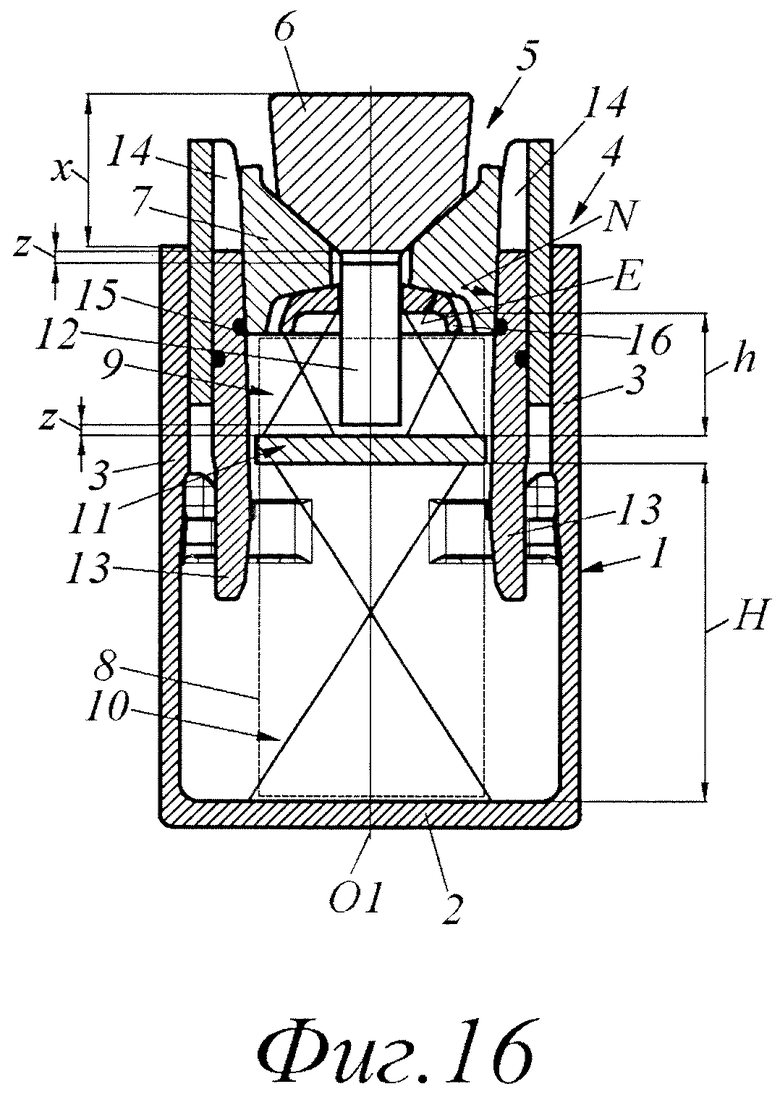

Сущность изобретения поясняется иллюстрациями, где на фиг. 1-18 показаны виды сбоку с фронтальными разрезами на различные варианты исполнения фрикционного амортизатора по изобретению в исходном, промежуточном и полностью сжатом положениях.

Фрикционный амортизатор в различном своем исполнении (фиг. 1-18) содержит корпус 1 с днищем 2 и с образованной стенками 3 горловиной 4. В корпусе 1 со стороны вершины горловины 4, противоположной днищу 2, расположен частично выступающий из горловины 4 на величину рабочего хода х фрикционного амортизатора клиновой узел 5, образованный нажимным клином 6 и распорными клиньями 7. Распорные клинья 7 контактируют с направляющими элементами N, а также снабжены обращенными в сторону днища 2 опорными элементами Е. Между клиновым узлом 5 и днищем 2 корпуса 1 размещено упругое устройство 8 (на фиг. 1-18 выделено пунктиром и условно показано наклонными скрещивающимися линиями), образованное со стороны клинового узла 5 распорным демпфером 9 и подпорным демпфером 10 со стороны днища 2 с разделителем 11 между ними. Упругое устройство 8 может быть образовано металлическими пружинами, упруго-эластичными элементами, резиновыми блоками. В направлении к вершине горловины 4, начиная от разделителя 11, расположен толкатель 12 с возможностью контакта с последним.

Направляющие элементы N могут быть выполнены в различном исполнении.

Например, в одном случае, для усиления энергоемкости клинового узла 5, направляющие элементы N могут быть выполнены в виде пластин 13 (фиг. 10-12, 16-18), между которыми и стенками 3 корпуса расположены подвижные пластины 14, частично выступающие из горловины 4.

В другом случае функцию направляющих элементов N могут выполнять стенки 3 корпуса 1 (фиг. 1-9, 13-15).

В каждом из упомянутых случаев контакт распорных клиньев 7 с направляющими элементами N может быть дополнен размещенными между ними вставками 15, выполненными из материала, отличного от материала распорных клиньев 7. Это предотвращает взаимное схватывание распорных клиньев 7 с направляющими элементами N, отрицательно влияющее на плавность работы фрикционного амортизатора, и обеспечивает между ними необходимый для надежной и стабильной работы его клинового узла 5 коэффициент трения.

Вставки 15 могут быть выполнены, например, в одном случае, из бронзы или чугуна для улучшения скольжения и предотвращения заклиниванию фрикционного амортизатора (фиг. 10-12, 16-18). В другом случае вставки 15 могут быть выполнены из стали (фиг. 7-9), что позволяет при ремонте заменять только их, значительно уменьшая износ массивного и дорогостоящего корпуса 1.

Распорный демпфер 9 может непосредственно контактировать с опорными элементами Е распорных клиньев 7 клинового узла 5 (фиг. 13-15), например, при использовании металлических пружин.

Контакт распорного демпфера 9 с опорными элементами Е может быть и через прокладку 16 (фиг. 4-12, 16-18). Например, при использовании в распорном демпфере 9 упруго-эластичных элементов, она может быть выполнена из металла. При использовании в распорном демпфере 9, как упруго-эластичных элементов, так и металлических пружин, прокладка 16 может быть изготовлена и из полимерных материалов, как твердых, так и обладающих упругостью с возможностью своей деформации и поглощения энергии.

Ключевым отличием фрикционного амортизатора по изобретению от прототипа [2] является или полное исключение контакта толкателя 12 с опорными элементами Е распорных клиньев 7, или обеспечение контакта толкателя 12 с опорными элементами Е, например, с помощью опор 12' (фиг. 1-3). Такие опоры 12' могут быть полезны как при сборке фрикционного амортизатора для установки с их помощью распорных клиньев 7, так и для регулирования степени и характера сжатия распорного демпфера 9. Эти опоры 12' могут деформироваться (фиг. 2,3), или обламываться (не показано), или выполняться пружинными, с возможностью передачи не всей, а только части нагрузки подпорному демпферу 10 от распорных клиньев 7 через толкатель 12 при приложении внешних сил q, Q к клиновому узлу 5, либо часть нагрузки подпорному демпферу 10 от распорных клиньев 7 передается иным способом.

Такой отличительный признак способствует распределенной и независимой передаче малой внешней силы q (фиг. 2,5,8,11,14,17) или максимальной внешней силы Q (фиг. 3,6,9,12,15,18) к распорному демпферу 9 и к подпорному демпферу 10. При этом важно отметить, что при сжатии подпорного демпфера 10 сжатие распорного демпфера 9 либо ограничено, то есть уменьшение его высоты h происходит значительно меньше, чем уменьшение высоты Н подпорного демпфера 10, либо при сжатии подпорного демпфера 10 с уменьшением его высоты Н сжатие распорного демпфера 9 и изменение его высоты h не происходит вообще (фиг. 4-6).

Более того, возможны варианты (фиг. 7-12), когда при воздействии малой внешней силы q или максимальной внешней силы Q при сжатии подпорного демпфера 10 его высота Н уменьшается, а высота h распорного демпфера 9, наоборот, увеличивается. То есть, на протяжении рабочего хода х фрикционного амортизатора, усилие прижатия распорных клиньев 7 к направляющим элементам N либо остается неизменным, либо пренебрежимо мало изменяется.

В конструкции же по прототипу [2], за счет того, что фрикционные клинья опираются на направляющий стакан, выполняющий функцию толкателя, нарастание усилия их прижатия к стенкам корпуса происходит постоянно и интенсивно, на протяжении всего рабочего хода.

Поэтому возрастает надежность фрикционного амортизатора по изобретению, стабильность и плавность его силовой характеристики, сохранность и долговечность не испытывающих перегрузок упругого устройства 8, клинового узла 5 и направляющих элементов N. Также обеспечено малое значение конечной силы и высокая энергоемкость фрикционного амортизатора.

Варьирование очередности или характера сжатия распорного демпфера 9 и подпорного демпфера 10 позволяет с незначительными изменениями применять данную конструкцию для производства фрикционных амортизаторов высокого класса с особо жесткими предъявляемыми к ним требованиями, что обеспечивает перспективность и конкурентоспособность изобретения.

Вследствие того, что необходимо обеспечивать невысокое усилие прижатия распорных клиньев 7 к направляющим элементам N и при этом высокую энергоемкость фрикционного амортизатора, полезно также соблюдать пропорциональное соотношение высоты h распорного демпфера 9 и высоты Н подпорного демпфера 10, при котором Н>h.

Особенности конструкции фрикционного амортизатора по изобретению раскрываются рассмотрением работы вариантов его исполнения по фиг. 1-18.

Так, на фиг. 1-3 представлен вариант, в котором разделитель 11 выполнен за одно целое с толкателем 12, а между ним и нажимным клином 6 в исходном положении (фиг. 1) обеспечен зазор г.

При воздействии малой внешней силы q на нажимной клин 6 (фиг. 2), зазор z выбирается. Только после этого часть данной силы начинает воздействовать на подпорный демпфер 10 через толкатель 12 с разделителем 11, а распорный демпфер 9 сжимается как ранее, до выбирания зазора z, так и незначительно на протяжении рабочего хода х до конечного положения (фиг. 3) фрикционного амортизатора под действием максимальной внешней силы Q. Это происходит за счет того, что направляющие элементы N в виде стенок 3 корпуса 1 выполнены под наклоном к продольной оси O1 и распорные клинья 7 вынуждены смещаться к ней.

На фиг. 4-6 показан другой вариант, в котором разделитель 11 также выполнен за одно целое с толкателем 12, изначально контактирующим с нажимным клином 6 в исходном положении (фиг. 4). При воздействии малой внешней силы q на нажимной клин 6 (фиг. 5), часть этой силы начинает воздействовать на подпорный демпфер 10 через толкатель 12 с разделителем 11, а часть - на распорный демпфер 9 через клиновой узел 5. За счет того, что направляющие элементы N в виде стенок 3 корпуса 1 выполнены параллельными к продольной оси O1, независимо от воздействия малой внешней силы q (фиг. 5) или максимальной внешней силы Q (фиг. 6), распорный демпфер 9 не сжимается, обеспечивая этим постоянное на протяжении рабочего хода х усилие прижатия распорных клиньев 7 к направляющим элементам N. При этом высота h распорного демпфера 9 не изменяется.

В варианте, представленном на фиг. 7-9, разделитель 11 также выполнен за одно целое с толкателем 12, который пропущен сквозь нажимной клин 6 и выступает за него наружу на расстояние с (фиг. 7). Здесь прилагаемая малая внешняя сила q (фиг. 8) изначально воздействует на выступающую часть толкателя 12, который передает эту силу подпорному демпферу 10, сжимая его. При этом расстояние с постепенно выбирается, после чего малая внешняя сила q или максимальная внешняя сила Q распределяется таким образом, что одна ее часть продолжает свое воздействие на толкатель 12, а другая ее часть начинает воздействие на нажимной клин 6, и через клиновой узел 5 воздействует на распорный демпфер 9.

Особенностью этого варианта исполнения (фиг. 7-9) является непостоянный характер сжатия распорного демпфера 9, заключающийся в том, что при выбирании расстояния с распорный демпфер 9 разжимается, снижая усилие прижатия распорных клиньев 7 к направляющим элементам N, образованным стенками 3 корпуса 1 и дополненными вставками 15, а после выбирания этого расстояния с, когда малая внешняя сила q или максимальная внешняя сила Q воздействует и на нажимной клин 6, распорный демпфер 9 сжимается, за счет наклона направляющих элементов N к продольной оси O1.

В варианте, представленном на фиг. 10-12, рассматривается конструкция фрикционного амортизатора, в котором направляющие элементы N выполнены в виде пластин 13, размещенных в корпусе 1, между которыми и стенками 3 расположены подвижные пластины 14, частично выступающие из горловины 4. В этом случае, разделитель 11 и толкатель 12 выполнены отдельными деталями. Толкатель 12 с утолщением на наружном торце пропущен сквозь нажимной клин 6 с обеспечением зазора z между утолщением на толкателе 12 и углублением в нажимном клине 6 (фиг. 10).

При воздействии малой внешней силы q (фиг. 11) или максимальной внешней силы Q (фиг. 12) зазор z выбирается, и толкатель 12 своим утолщением увлекает нажимной клин 6 внутрь горловины 4. Также, как и в предыдущем варианте (фиг. 7-9), в течение выбирания зазора z (фиг. 12), распорный демпфер 9 разжимается, снижая усилие прижатия распорных клиньев 7 к направляющим элементам N, а после выбирания зазора z сжимается за счет наклона направляющих элементов N к продольной оси O1. Особенностью варианта (фиг. 10-12), является то, что нажимной клин 6 не испытывает непосредственного воздействия малой или максимальной внешней силы q, Q.

На фиг. 13-15 толкатель 12 выполнен за одно целое с нажимным клином 6, между которыми и разделителем 11 образован зазор z (фиг. 13). При выбирании зазора z происходит сжатие распорного демпфера 9, в течение которого усилие прижатия распорных клиньев 7 к направляющим элементам N немного увеличивается, а подпорный демпфер 10 при этом не сжимается. После выбирания зазора z (фиг. 14, 15) сжимается и подпорный демпфер 10.

В конструкции фрикционного амортизатора на фиг. 16-18 разделитель 11 и толкатель 12 выполнены отдельными деталями, причем зазоры z (фиг. 16) образованы как между ними, так и между толкателем 12 и нажимным клином 6. При выбирании зазоров z, сжимается только распорный демпфер 9, после чего (фиг. 17, 18) сжимается и подпорный демпфер 10.

Следует отметить, что рассмотренные варианты (фиг. 1-3, 4-6, 7-9, 10- 12, 13-15 и 16-18) являются лишь примерными способами влияния на силовую характеристику и энергоемкость фрикционного амортизатора по изобретению. В каждом из этих вариантов возможно внедрение различных комбинаций и незначительных доработок, существенно влияющих на поведение устройства. Например, наличие таких факторов, как одновременное или очередное сжатие распорного демпфера 9 и подпорного демпфера 10, несжимаемость или, наоборот, разжатие распорного демпфера 9 при сжатии подпорного демпфера 10, наличие или отсутствие зазоров z между разделителем 11, толкателем 12 и нажимным клином 6, раздельное или совместное их выполнение, наклонное или параллельное расположение направляющих элементов N к продольной оси O1, величина соотношения высоты h распорного демпфера 9 и высоты Н подпорного демпфера 10 и другие параметры.

Немаловажно упомянуть, что упругое устройство 8 может быть образовано и по принципу одного из вариантов, описанных в прототипе [2], где может быть применено также большее количество распорных и подпорных демпферов 9, 10, а разделители 11 могут быть снабжены вторичными распорными клиньями (не показано), контактирующими, например, со стенками 3 корпуса 1 ближе к его днищу 2. Но при этом необходимо соблюдать важность ключевого отличия от прототипа [2], где толкатели 12 не должны иметь возможности передачи всей нагрузки подпорному демпферу 10 от распорных клиньев 7 при приложении внешних сил q, Q к клиновому узлу 5.

Введение упомянутых отличительных признаков, позволяет оказывать существенное положительное влияние на характер работы фрикционного амортизатора, с обеспечением его надежности, долговечности и универсальности применения, в том числе включая возможность использования практически одной и той же конструкции для различных классов поглощающих аппаратов.

Источники информации

1. Патент RU 2380257, приоритет 13.11.2007, опубликован 27.01.2010, Бюл. №3.

2. SU №109722, приоритет 15.05.1956, опубликовано 01.01.1957 /прототип/

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционный амортизатор | 2020 |

|

RU2751887C2 |

| Фрикционный амортизатор | 2016 |

|

RU2646764C2 |

| ФРИКЦИОННЫЙ АМОРТИЗАТОР | 2017 |

|

RU2669875C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2015 |

|

RU2615577C2 |

| Поглощающий аппарат | 2021 |

|

RU2771213C1 |

| ПОГЛОЩАЮЩИЙ ФРИКЦИОННЫЙ АППАРАТ | 2015 |

|

RU2631085C2 |

| Фрикционный амортизатор | 2020 |

|

RU2751903C2 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2015 |

|

RU2631098C2 |

| СПОСОБ ПОГЛОЩЕНИЯ ЭНЕРГИИ УДАРА МЕЖДУ ВАГОНАМИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА И ПОГЛОЩАЮЩИЙ АППАРАТ ДЛЯ ЭТОГО | 2014 |

|

RU2591471C2 |

| Поглощающий аппарат | 2021 |

|

RU2771338C1 |

Изобретение относится к области транспортного машиностроения. Фрикционный амортизатор содержит корпус (1) с днищем (2) и с образованной стенками (3) горловиной (4). В горловине (4) расположен клиновой узел (5), содержащий нажимной клин (6) и распорные клинья (7). Между днищем (2) и клиновым узлом (5) расположено упругое устройство (8), образованное распорным демпфером (9) и подпорным демпфером (10), между которыми расположен разделитель (11). Распорные клинья (7) выполнены с возможностью обеспечения их контакта с направляющими элементами (N) в горловине (4) и снабжены обращенными к днищу (2) опорными элементами (Е). Опорные элементы (Е) взаимодействуют распорным демпфером (9) при приложении внешних сил к клиновому узлу (5). В направлении к вершине горловины (4), начиная от разделителя (11), расположен толкатель (12) без возможности передачи всей нагрузки подпорному демпферу (10) от распорных клиньев (7) при приложении внешних сил к клиновому узлу (5). Достигается повышение стабильности и надежности фрикционного амортизатора, а также повышение его энергоемкости. 9 з.п. ф-лы, 18 ил.

1. Фрикционный амортизатор, содержащий корпус (1) с днищем (2) и с образованной стенками (3) горловиной (4), в которой расположен клиновой узел (5), содержащий нажимной клин (6) и распорные клинья (7), причем между днищем (2) и клиновым узлом (5) расположено упругое устройство (8), образованное распорным демпфером (9) и подпорным демпфером (10), между которыми расположен разделитель (11), при этом распорные клинья (7) выполнены с возможностью обеспечения их контакта с направляющими элементами (N) в горловине (4) и снабжены обращенными к днищу (2) опорными элементами (Е) с обеспечением возможности взаимодействия ими с распорным демпфером (9) при приложении внешних сил (q, Q) к клиновому узлу (5), кроме того, в направлении к вершине горловины (4), начиная от разделителя (11), расположен толкатель (12), отличающийся тем, что толкатель (12) расположен без возможности передачи всей нагрузки подпорному демпферу (10) от распорных клиньев (7) при приложении внешних сил (q, Q) к клиновому узлу (5).

2. Амортизатор по п. 1, отличающийся тем, что толкатель (12) расположен без контакта с опорными элементами (Е) распорных клиньев (7).

3. Амортизатор по п. 1, отличающийся тем, что направляющие элементы (N) - это стенки (3) корпуса (1).

4. Амортизатор по п. 1, отличающийся тем, что направляющие элементы (N) выполнены в виде пластин (13), размещенных в корпусе (1), при этом между ними и стенками (3) корпуса (1) расположены подвижные пластины (14), частично выступающие из горловины (4).

5. Амортизатор по п. 1, отличающийся тем, что толкатель (12) выполнен за одно целое с разделителем (11).

6. Амортизатор по п. 1, отличающийся тем, что толкатель (12) выполнен за одно целое с нажимным клином (6).

7. Амортизатор по п. 1, отличающийся тем, что распорный демпфер (9) дополнен прокладкой (16), контактирующей с опорными элементами (Е) распорных клиньев (7).

8. Амортизатор по п. 1, отличающийся тем, что высота (Н) подпорного демпфера (10) больше высоты (h) распорного демпфера (9).

9. Амортизатор по п. 1, отличающийся тем, что контакт распорных клиньев (7) с направляющими элементами (N) дополнен размещенными между ними вставками (15), выполненными из материала, отличного от материала распорных клиньев (7).

10. Амортизатор по п. 1, отличающийся тем, что толкатель (12) снабжен опорами (12'), контактирующими с опорными элементами (Е) распорных клиньев (7) с возможностью передачи части нагрузки подпорному демпферу (10) от распорных клиньев (7) через толкатель (12) при приложении внешних сил (q, Q) к клиновому узлу (5).

| Пружинно-фрикционный поглощающий удары аппарат (амортизатор) железнодорожной автосцепки | 1956 |

|

SU109722A1 |

| ФРИКЦИОННЫЙ АМОРТИЗАТОР | 2017 |

|

RU2669875C1 |

| ПЕПТИДНЫЙ АНТАГОНИСТ ЗОНУЛИНА | 1999 |

|

RU2214267C2 |

| US 8590717 B2, 26.11.2013. | |||

Авторы

Даты

2021-09-01—Публикация

2020-01-09—Подача