Заявленное техническое решение относится в целом к железнодорожному транспорту, а именно - к фрикционным поглощающим аппаратам автосцепных устройств грузовых вагонов с более высокими прочностными характеристиками корпуса, более эффективными поглощающими нагрузки свойствами и другими техническими характеристиками.

Кроме того заявленное техническое решение имеет первостепенное значение для надлежащего функционирования железнодорожного парка, используемого в РЖД РФ, так как направлено на импортозамещение. На дату представления заявочных материалов на РЖД используются упругие элементы зарубежной фирмы «Durel», которые являются импортным и не производятся на территории РФ. Отсутствие качественных отечественных упругих элементов существенно затрудняет работу РЖД в условиях экономических санкций.

Из исследованного уровня техники заявителем выявлено большое количество фрикционных поглощающих аппаратов, в которых функцию возвратноподпорного устройства выполняет пакет упругих элементов из полимеров.

Так, известно изобретение по патенту RU 2578705, сущностью является поглощающий аппарат железнодорожного транспортного средства, содержащий корпус, имеющий боковую стенку и дно, комплект последовательно установленных упругих элементов, который включает в себя обращенный ко дну и опирающийся на него концевой упругий элемент, обращенный от дна концевой упругий элемент и расположенные между ними средние упругие элементы, центральный стержень, который проходит в осевом направлении сквозь комплект упругих элементов, опорную плиту, которая опирается на обращенный от дна концевой упругий элемент, подвижные и неподвижные фрикционные пластины, установленные в корпусе, фрикционные клинья, которые опираются на опорную плиту и взаимодействуют с фрикционными пластинами, нажимной конус, который взаимодействует с фрикционными клиньями, отличающийся тем, что в дне корпуса выполнена сферическая выемка, в которую установлен обращенный ко дну концевой упругий элемент, причем стенка выемки образует выполненный заподлицо с донной поверхностью корпуса ограничительный упор, который препятствует расширению концевого упругого элемента в направлении боковой стенки корпуса.

Недостатком в отношении конструкции и способа работы аппарата является то, что известное техническое решение имеет низкую прочность днища корпуса вследствие того, что в днище корпуса выполнена сферическая выемка, в которую установлен обращенный ко дну концевой упругий элемент, вследствие чего утончается толщина днища корпуса, что ведет к снижению прочности днища корпуса. Кроме этого, недостатком является узкий диапазон гашения автоколебаний вследствие использования одинаковых типоразмеров упругих элементов, в отличие от заявленного технического решения.

Из исследованного уровня техники заявителем выявлено изобретение RU №2128301, сущностью является фрикционный амортизатор для автосцепного устройства железнодорожных транспортных средств, содержащий корпус, в котором размещены нажимной клин, фрикционные клинья, расположенные в контакте с поджатой упругим массивом опорой, подвижные фрикционные пластины и неподвижные фрикционные пластины с износоустойчивыми элементами, отличающийся тем, что, с целью повышения эффективности работы, упругий массив выполнен в виде комплекта самоустанавливающихся упругих блоков, состоящих из нескольких осесимметричных эластомерно-металлических элементов с криволинейной боковой поверхностью, несимметричной относительно их срединной плоскости, разделенных центрирующими чашеобразными металлическими пластинами, скользящими по выполненным в корпусе продольным центрирующим ребрам.

Недостатком в отношении конструкции является то, что известное техническое решение имеет сложное конструктивное исполнение вследствие сложной формы упругих элементов, отсутствие бонки (центрирующего элемента для пакета упругих элементов), узкий диапазон гашения автоколебаний вследствие использования одинаковых типоразмеров упругих элементов, в отличие от заявленного технического решения.

Недостатком в отношении способа работы конструкции является низкая эффективность при использовании конструкции пакета упругих элементов вследствие отсутствия гашения фрикционных автоколебаний в широком диапазоне.

Из исследованного уровня техники заявителем выявлена полезная модель по патенту RU №169528, сущностью является поглощающий аппарат, содержащий корпус в виде стакана, нажимной конус с центральным отверстием, фрикционные клинья с опорной плитой, подвижные и неподвижные фрикционные пластины, а также расположенное между опорной плитой и днищем корпуса возвратно-подпорное устройство в виде пакета полимерных упругих элементов, причем фрикционные клинья, подвижные и неподвижные фрикционные пластины, а также пакет полимерных упругих элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса, обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов, отличающийся тем, что фрикционные клинья оснащены компенсаторами разницы углов и угол между нажимным конусом и фрикционными клиньями больше 42°, но меньше 47°, при этом на неподвижных пластинах расположены фрикционные бронзовые вставки, а пластины 9, расположенные между полимерными блоками, изготовлены без пуклевочных отверстий и отбортовки.

Недостатком известного технического решения является низкие потребительские качества при использовании по назначению в связи с тем, что известная конструкция аппарата не нашла применения на практике, т.к. наличие больших величин углов между нажимным конусом и фрикционными клиньями (больше 42°, но меньше 47°) приводят как к растяжению и выпаданию пластин подвижных, так и к последующему разрушению горловины корпуса, т.е известная конструкция не обеспечивает выполнение пункта 2.2.24 д). «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог». При этом подвижная пластина вытаскивается из поглощающего аппарата от усилия руки, что также недопустимо.

Недостатком способа работы известного устройства является возникновение высоких распирающих усилий на горловине устройства, что приводит к разрушению горловины корпуса.

Из исследованного уровня техники выявлено изобретение по патенту RU №2641956, сущностью является корпус фрикционного поглощающего аппарата для железнодорожного транспорта, имеющий дно и боковую стенку, которые задают открытое с одного конца внутреннее пространство корпуса, причем в боковой стенке корпуса выполнены приемные окна для приема отогнутого конца соответствующей неподвижной фрикционной пластины, и при этом на боковой стенке корпуса отформованы опорные полки для опирания неподвижных пластин в продольном направлении корпуса, отличающийся тем, что корпус снабжен по меньшей мере одной впадиной глубиной h не менее 1 мм, ширина впадины Н не менее ширины опорной поверхности неподвижной пластины, впадины заполнены материалом, твердость и износостойкость которого выше материала корпуса. Корпус по п. 1, отличающийся тем, что упомянутая по меньшей мере одна заполненная впадина выполнена на опорной полке для опирания соответствующей неподвижной пластины. Корпус по п. 1, отличающийся тем, что упомянутая по меньшей мере одна заполненная впадина выполнена на боковой стенке корпуса. Корпус по п. 1, отличающийся тем, что в нем диаметрально противоположно заполненной впадине для одной неподвижной пластины расположена заполненная впадина для другой пластины. Фрикционный поглощающий аппарат, включающий в себя корпус, выполненный по любому из пп. 1-4.

Недостатками известного технического решения в отношении конструкции являются низкая прочность материала корпуса, требующая выполнения дополнительной технологической операции по наплавке материалом, имеющим более высокую твердость, на заранее сформированные площадки, для исключения проявление механического износа в местах контакта неподвижных пластин в продольном направлении вследствие воздействия силовых нагрузок (удар, фрикционные автоколебания) на корпус через неподвижные пластины. Кроме указанного низкая прочность материала корпуса также приводит к таким поломкам, как разрушение днища, разрушение боковых и верхней и нижней сторон корпуса. Кроме этого, низкая прочность материала корпуса приводит как к растяжению и выпадению пластин подвижных, так и к последующему разрушению горловины корпуса, т.е известная конструкция не обеспечивает выполнение пункта 2.2.24 д). «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог». При этом подвижная пластина вытаскивается из поглощающего аппарата от усилия руки, что также недопустимо.

Недостатками известного технического решения в отношении способа работы является то, что при воздействии силовых нагрузок (удар, фрикционные автоколебания) на корпус через неподвижные пластины, в следствии неправильно подобранных полимерных элементов (их низкая энергоемкость), не способных в полной мере воспринимать ударные нагрузки, фрикционные автоколебания приводят к частичному и/или полному разрушению керамических пластинок.

Известно изобретение по патенту RU №2674215 «Фрикционно-полимерный амортизатор удара», выбранный заявителем в качестве прототипа, как наиболее совпадающего по совокупности общих признаков и назначению, сущностью является фрикционный амортизатор удара для автосцепного устройства железнодорожных транспортных средств, содержащий корпус, в котором размещены нажимной конус с зацепами, фрикционные клинья, подвижные и неподвижные фрикционные пластины с износостойкими элементами, отличающийся тем, что комплект упругих элементов состоит из пяти одинаковых элементов, изготовленных из материала типа «Durel».

Недостатком изобретения в отношении конструкции являются низкие амортизационные свойства, вызванные тем, что в нем установлены 5 одинаковых по диаметру упругих элементов, в центре которых установлены массивные ограничительные втулки, уменьшающие объем упругих элементов, вследствие чего упругие элементы ограничены в максимальной возможности энергопоглощения,

Другим основополагающим недостатком, не имеющим отношения к технике, является отказ поставки по импорту полимерных упругих элементов, изготовленных из материалов из Германии типа «Durel», которые не производятся на территории РФ, что в условиях геополитических рисков исключает их использование по назначению.

Недостатком изобретения в отношении способа работы является то, что в результате того, что в процессе рабочего хода за счет увеличения длины направляющих на втулке по поверхности стержня при возникновении незначительного перекоса энергия удара переходит на изгиб стержня, и данная нагрузка (ударного характера) приводит к излому стержня, вследствие чего у заявителя не имеется информации о возможности применения на практике.

Кроме того, конструктивная особенность известного комплекта упругих элементов, согласно которой в поглощающем аппарате применяется пять элементов, имеющих одинаковые массогабаритные характеристики, не реализуема для поглощающих аппаратов, имеющих бонку на внутренней части корпуса у основания, выполняющую роль кармана для головки центрирующего болта.

Таким образом, все описанные выше известные аппараты в целом достаточно схожи между собой тем, что имеют низкую эффективность при использовании по назначению вследствие того, что изготовлены из материалов недостаточно высокого качества, а именно - корпус изготовлен из низкопрочной стали в отличие от высокопрочной стали 30 ХМЛ, примененной в заявленном техническом решении, при этом характерной особенностью заявленного технического решения является применение инновационного упругого материала марки TPE- E мод. CKK 65.1 отечественного производства (материал выпускается по ТУ владельца), обеспечивающего импортозамещение.

Далее заявителем представлены более детальные описания (пояснительного характера) и итоговый анализ приведенных выше технических решений.

Таким образом:

Первым недостатком известных аппаратов в целом является то что фрикционный механизм при поглощении энергии оказывает на стенки корпуса несимметрично-распределенные распорные усилия, увеличивая их износ, например, растрескивание в горловой части стакана, что снижает надежность и энергоемкость поглощающего аппарата. Доказательством таковых недостатков является факт того, что на дату подачи заявки более 50% забракованных аппаратов, эксплуатируемых на вагонах, выявленных при эксплуатации, бракуются по трещине в горловине (см. Фото на Фиг.1).

Вторым недостатком известных аппаратов является использование материала «Durel» при изготовлении упругих элементов для поглощающего аппарата, выполненные с указанными в описаниях габаритами и формой, при этом материал является импортным и не производится на территории РФ, что существенно затрудняет или исключает его использование в силу санкций, существующих на дату представления заявочных материалов.

Кроме того, конструктивная особенность известного комплекта упругих элементов, согласно которой в поглощающем аппарате применяется пять элементов, имеющих одинаковые массогабаритные характеристики, не реализуема для поглощающих аппаратов, имеющих бонку (на Фиг. не показана) на внутренней части корпуса у основания, выполняющую роль кармана для головки центрирующего болта.

Третьим недостатком известных аппаратов является применение углеродистой стали невысокого качества и недостаточно энергоемких полимерных поглощающих элементов, кроме того, материал «Durel» является импортным и не производится на территории РФ.

При этом особенности известной конструкции, а именно - сочетание конуса с клиньями при измененном угле между ними, ввиду несовершенства конструкции как корпуса поглощающего аппарата (тонкие стенки корпуса), так и упругих элементов - не позволяет повысить стойкость к разрушению при высоких ударных нагрузках возвратно-подпорного устройства и тем самым способствуют снижению одновременно как ресурса, так и надежности устройств в целом при его использовании по назначению.

Таким образом, по мнению заявителя, применение импортных полимерных элементов в сочетании с измененным углом между конусом и клиньями приводит к еще большей перегрузке на корпус, и, соответственно, к возникновению больших распорных усилий, приводящих к неминуемому разрушению корпуса аппарата и/или растяжению горловины корпуса и выпаданию подвижных пластин.

Четвертым недостатком известных аппаратов является несовершенство конструкции корпуса, а именно - в процессе его эксплуатации происходит обрыв донной части корпуса при поглощении энергии удара, что соответственно приводит к полному выходу из строя системы сцепки вагонов, приводящей к необходимости немедленной замены аппарата в целом. Принимая во внимание то, что корпус является самым дорогим элементом в составе узла, его отрыв может привести к непоправимым аварийным последствиям.

Основываясь на вышеизложенном, можно сделать вывод, что описанные выше четыре недостатка приводят к полному невыполнению п.2.2.24 «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» п.д) «Отсутствие покачивания деталей аппарата, что определяется постукиванием по ним молотком». При этом подвижная пластина выпадает из поглощающего аппарата, достаточно усилия руки, что недопустимо.

Техническим результатом заявленного технического решения является устранение выявленных недостатков аналогов и прототипа путем разработки фрикционного поглощающего аппарата автосцепного устройства грузовых вагонов и способа его работы, обладающих:

- повышенными силовыми характеристиками,

- высокими показателями энергоемкости и надежности путем увеличения полноты силовой характеристики упругого комплекта,

- выдерживающего испытания при нормативных температурах по пп.А1-A3 ГОСТ 32913-2014,

- упрощенной конструкцией, при этом с исключением какого-либо существенного усложнения конструкции и процесса изготовления или сборки аппарата, низкими трудовыми и материальными затратами .

Сущностью заявленного технического решения является фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов, содержащий корпус в виде стакана, нажимной конус с центральным отверстием, фрикционные клинья с опорной плитой, подвижные и неподвижные фрикционные пластины, а также расположенное между опорной плитой и дном корпуса возвратно-подпорное устройство в виде пакета упругих полимерных элементов, причем фрикционные клинья, подвижные и неподвижные фрикционные пластины, а также пакет упругих полимерных элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса, обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов, характеризующийся тем, что на боковых стенках корпуса выполнены сетчатые уплотнительные ребра жесткости размерами не менее 40х40 мм и высотой не менее 2 мм, при этом на зауженной угловой части корпуса параллельно дну в двух местах выполнены ребра жесткости, боковые стенки корпуса в поперечном сечении имеют размеры в соотношении не менее L/13 мм, где L – ширина стороны фрикционного поглощающего аппарата; дно корпуса выполнено толщиной не менее 1/10 L; комплект упругих полимерных элементов выполнен из четырёх упругих полимерных элементов малого диаметра и одного упругого полимерного элемента большего диаметра, изготовленных при этом из высокопрочного полимера TPE-E российского производства. Фрикционный поглощающий аппарат по п.1, отличающийся тем, что упругий полимерный элемент, расположенный на дне корпуса и устанавливаемый на бонку, в отличие от четырех оставшихся упругих полимерных элементов имеет увеличенный наружный диаметр D1,13 и увеличенный диаметр внутреннего отверстия d1,77 с увеличенной энергоемкостью. Способ работы фрикционного поглощающего аппарата по п.1. заключающийся в том, что при работе фрикционного поглощающего аппарата, в начальный момент приложения аксиального сжатия к комплекту из пяти упругих полимерных элементов идет плавное увеличение жесткости и энергоемкости размещенных четырёх упругих полимерных элементов малого диаметра, при этом, когда упорная плита доходит до подвижных фрикционных пластин, последние начинают перемешаться вместе с нажимным конусом с центральным отверстием, создавая дополнительное трение; при этом в работу включается 5-й упругий полимерный элемент, имеющий большую энергоемкость за счет увеличенной масса габаритных характеристик, создавая дополнительное сопротивление сжатию и исключая механическое воздействие на опорные полки корпуса неподвижными пластинами, с возможностью исключения действующих на разрушение радиальных усилий на корпус, при этом опорные полки корпуса изготовлены единым целым с корпусом из высоколегированной стали марки 30 ХМЛ..

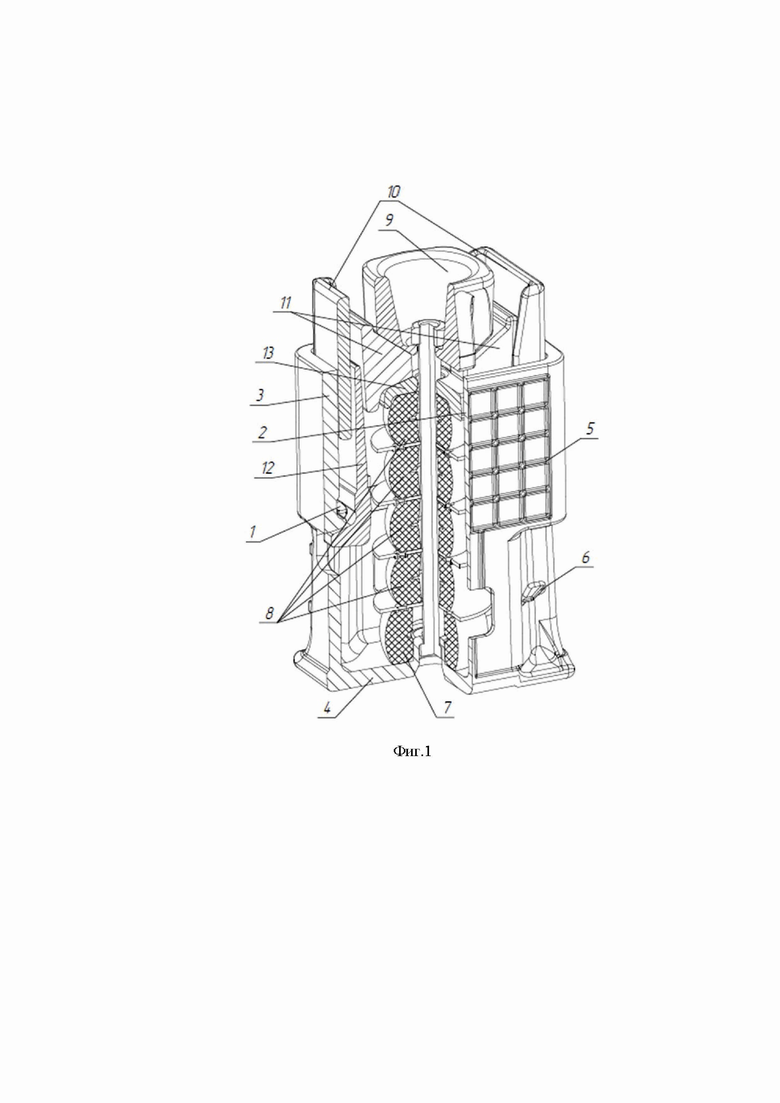

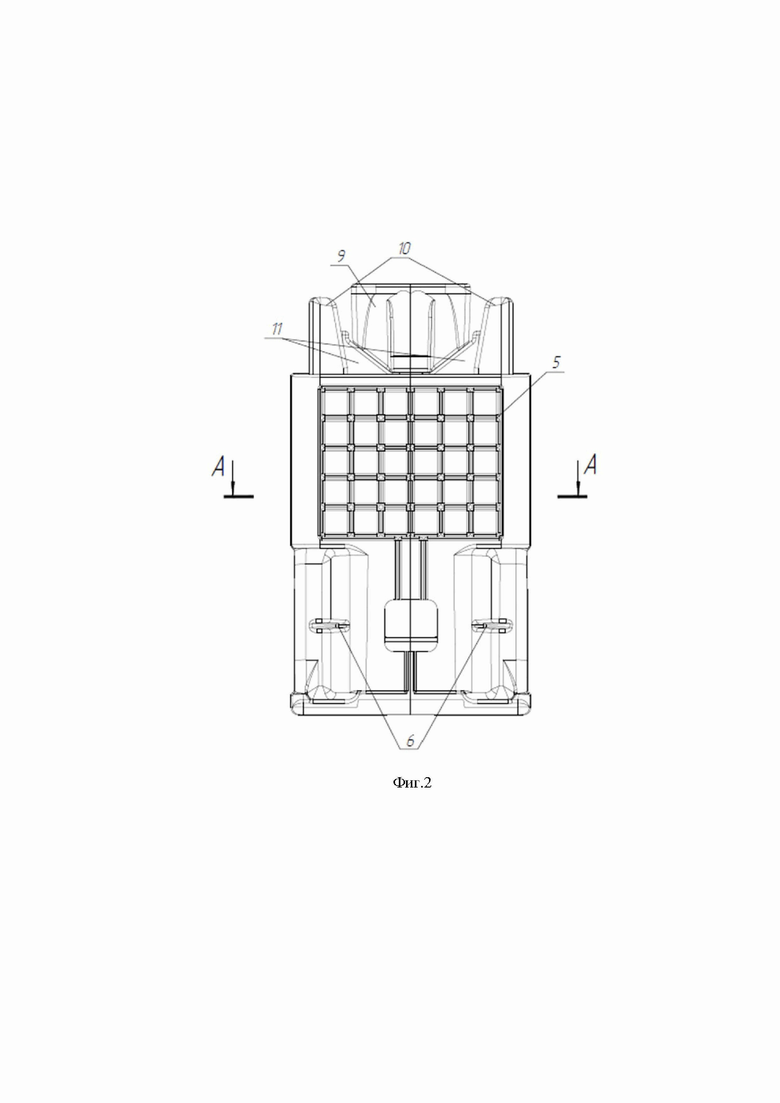

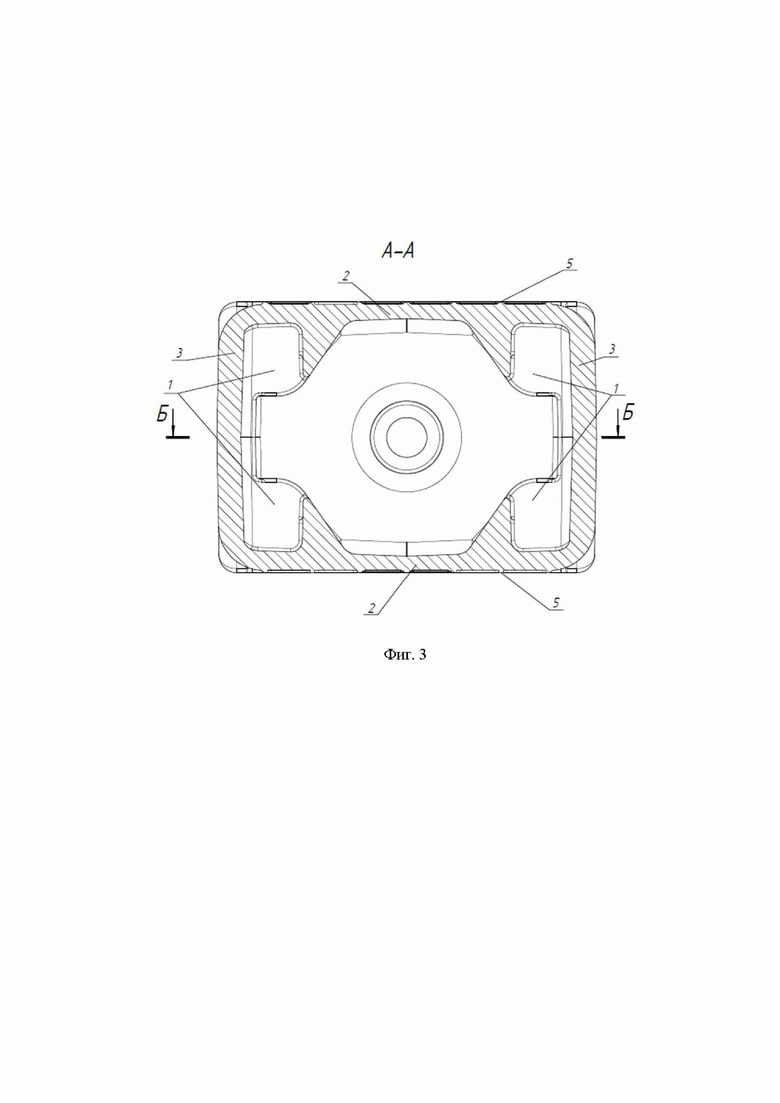

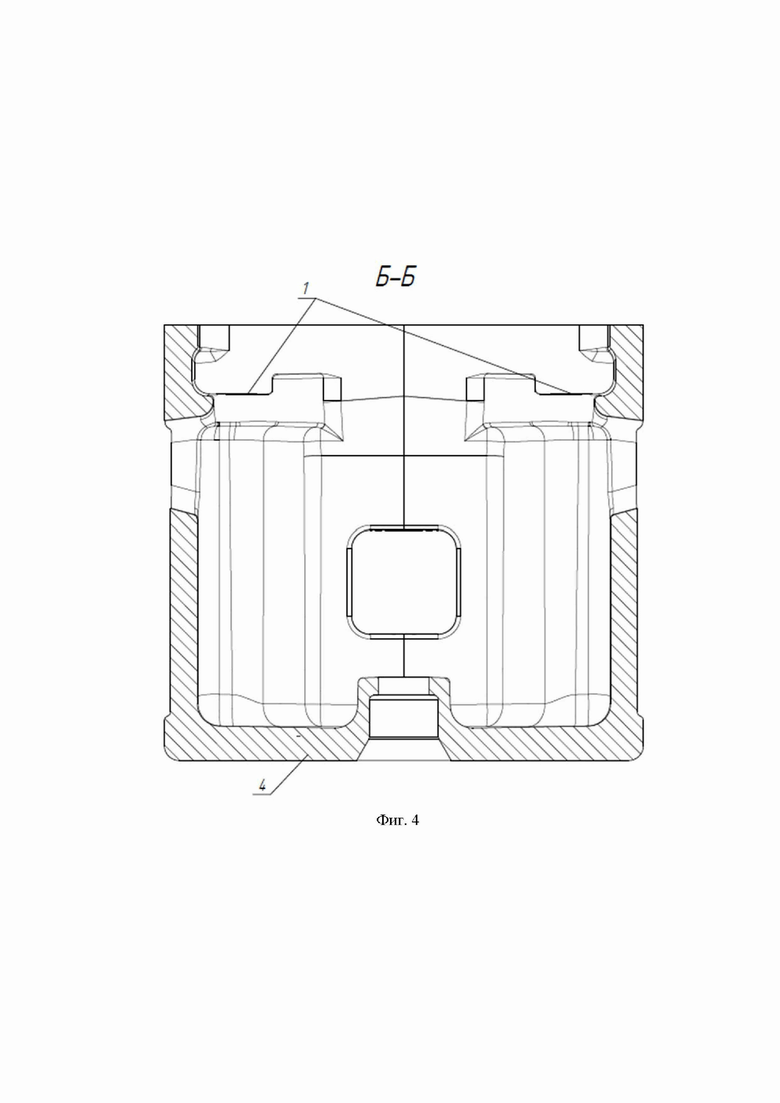

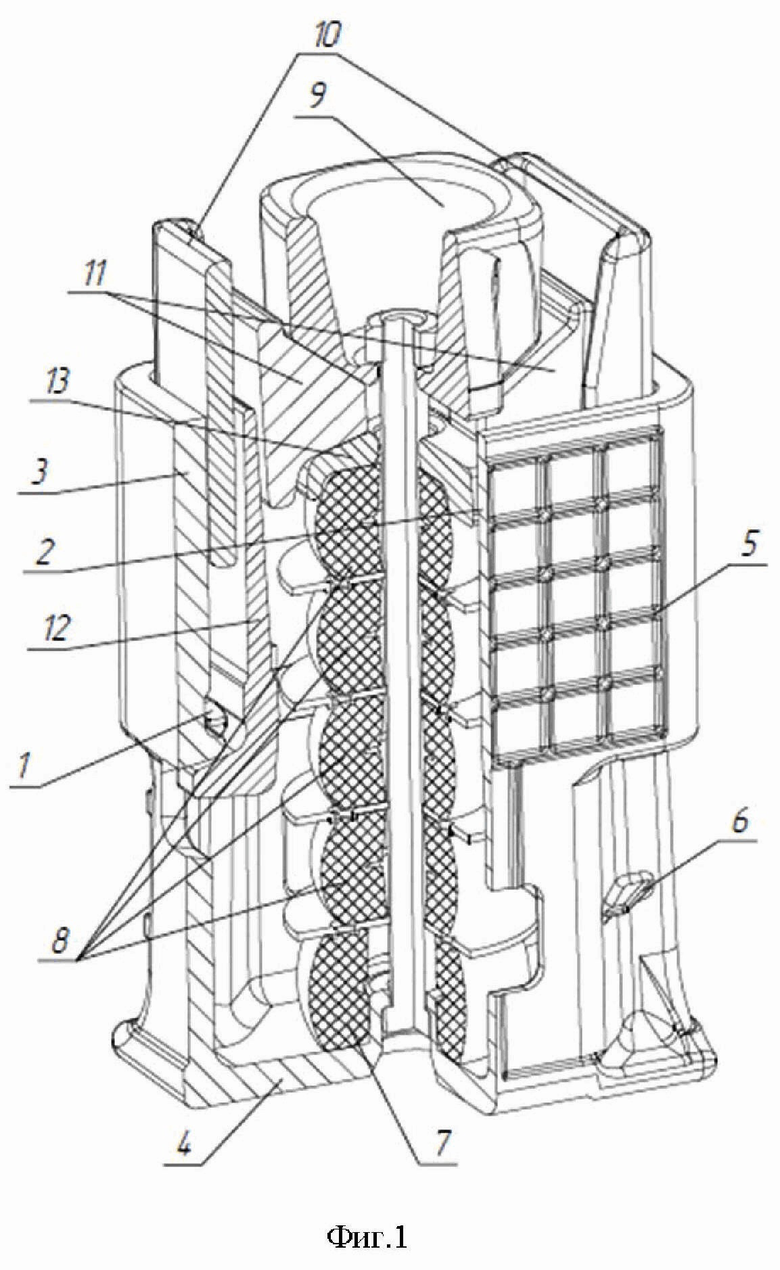

Заявленное техническое решение иллюстрируется Фиг.1 – Фиг.4.

На Фиг.1 представлен принципиальный вид в разрезе ¾ фрикционного поглощающего аппарата.

На Фиг.2 представлен вид фрикционного поглощающего аппарата с иллюстрацией корпуса с нанесенными сетчатыми уплотнительными ребрами 5 и ребрами жесткости 6 параллельно днищу 4.

На Фиг.3 представлено сечение А – А с Фиг.2 с изображением толщины стенки 2 и опорные площадки 1 под неподвижные пластины 12.

На Фиг. 4 представлено сечение Б - Б с Фиг. 3 условно показана толщина днища 4 корпуса поглощающего аппарата и площадки 1 под неподвижные пластины 12.

Позиции на фигурах обозначают:

1 - опорные полки корпуса,

2, 3 - боковые стенки корпуса,

4 - дно корпуса,

5 - сетчатые уплотнительные ребра жесткости,

6 - ребра жесткости,

7 - полимерный элемент (большой, внешний диаметр 148 мм, внутренний 62 мм, высота 90, вес 1400 грамм),

8 - полимерный элемент (малый 4 штуки, внешний диаметр 131, внутренний диаметр 35, высота 89, вес 1140 гр),

9 - нажимной конус с центральным отверстием,

10 - подвижные фрикционные пластины,

11 - фрикционные клинья,

12 - неподвижные пластины,

13 - опорная плита.

Далее заявителем приведено описание заявленного технического решения.

Заявленный технический результат достигается в целом использованием фрикционно-полимерного амортизатора удара, в котором используется более мощный полимерный комплект, энергоемкость и максимальная сила сжатия которого существенно возросла.

Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов, содержит корпус в виде стакана, который имеет опорные полки, боковые стенки, дно, нажимной конус с центральным отверстием, фрикционные клинья с опорной плитой, подвижные и неподвижные фрикционные пластины, а также расположенное между опорной плитой и дном корпуса возвратно-подпорное устройство в виде пакета упругих полимерных элементов, причем фрикционные клинья, подвижные и неподвижные фрикционные пластины, а также пакет упругих полимерных элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса, обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов характеризующийся тем, что на боковых стенках корпуса выполнены сетчатые уплотнительные ребра жесткости размерами не менее 40х40 мм и высотой не менее 2 мм, при этом на зауженной угловой части корпуса параллельно дну в двух местах выполнены ребра жесткости, боковые стенки корпуса в поперечном сечении имеют размеры в соотношении не менее L/13 мм, где L - ширина стороны фрикционного поглощающего аппарата; дно корпуса выполнено толщиной не менее 1/10 L; комплект упругих полимерных элементов выполнен из четырех упругих полимерных элементов малого диаметра и одного упругого полимерного элемента большего диаметра, изготовленных при этом из высокопрочного полимера TPE-E мод. CKK 65.1 российского производства.

Более подробно фрикционный поглощающий аппарат содержит корпус в виде стакана, который имеет опорные полки 1, боковые стенки 2, 3 и дно 4, нажимной конус с центральным отверстием 9. Дно 4 и боковые стенки 2, 3 ограничивают внутреннее пространство корпуса, которое открыто с одной стороны. В корпусе установлен комплект упругих элементов, состоящий из двух типов полимерных элементов 7 (большой, внешний диаметр 148 мм, внутренний 62 мм, высота 90, вес 1400 грамм - 1 шт), 8 (малый, внешний диаметр 131, внутренний диаметр 35, высота 89, вес 1140 гр - 4 шт.) который с одной стороны опирается на дно 4 корпуса, а другой стороны с комплектом контактирует опорная плита 13. Также в корпусе предусмотрен фрикционный узел, который включает в себя нажимной конус 9, фрикционные клинья 11, неподвижные пластины 12 и подвижные пластины 10.

При этом в корпусе на наружной стенке 2 для снижения воздействия распирающих усилий выполнены сетчатые уплотнительные ребра жесткости 5 (Фиг. 1) размерами 40х40 мм и высотой 2 мм, при этом, на зауженной угловой части корпуса параллельно дну 4 внедрены в двух местах ребра жесткости 6 (Фиг. 1), боковая стенка 2 корпуса увеличена и в поперечном сечении имеет размеры не менее L/13 мм, где L - ширина корпуса аппарата (Фиг. 3), а толщина дна 4 корпуса увеличена на 10% (фиг 4) в качестве материала корпуса используется марка стали 30 ХМЛ, что позволило исключить недостатки аналогов связанные с разрушением корпуса и выпаданием подвижной пластины. А также применен пакет высокопрочных полимерных элементов разделенный на две секции из материала типа TPE-E CKK 65.1 российского производства, четыре из которых имеют одинаковый размер (на фиг. 1. поз 8), а 5-й элемент 7, расположенный на дне корпуса, имеет увеличенный наружный и внутренний диаметр с сохранением энергоемкости (Фиг 1). При этом элемент 7 исполнен таким образом, что позволило бы его использовать не исключая бонку под стяжной болт (на Фиг. не указана), при этом сохранив энергоемкость самого элемента за счет увеличения масса- габаритных характеристик упругого элемента. Применение пакета упругих полимерных элементов, обеспечивающих 2-х-ступенчатое включение в работу, позволяет исключить аварийные поломками от жесткого неконтролируемого удара об опорную площадку фрикционных керамических элементов неподвижных пластин, что позволяет исключить или минимизировать разрушение аппарата.

В частном варианте исполнения фрикционный поглощающий аппарат оснащен упругим полимерным элементом, расположенным на дне корпуса и устанавливаемым на бонку, и, в отличие от четырех оставшихся упругих полимерных элементов, имеет увеличенный наружный диаметр D1,13 и увеличенный диаметр внутреннего отверстия d1,77 с увеличенной энергоемкостью.

Далее заявителем приведен заявленный способ работы заявленного устройства.

При работе фрикционного поглощающего аппарата, в начальный момент приложения аксиального сжатия к комплекту из пяти упругих полимерных элементов идет плавное увеличение жесткости и энергоемкости размещенных четырех упругих полимерных элементов малого диаметра, при этом, когда упорная плита доходит до подвижных фрикционных пластин, последние начинают перемешаться вместе с нажимным конусом с центральным отверстием, создавая дополнительное трение; при этом в работу включается 5-й упругий полимерный элемент, имеющий большую энергоемкость за счет увеличенной масса габаритных характеристик, создавая дополнительное сопротивление сжатию и исключая механическое воздействие на опорные полки корпуса неподвижными пластинами, с возможностью исключения действующих на разрушение радиальных усилий на корпус, при этом опорные полки корпуса изготовлены единым целым с корпусом из высоколегированной стали марки 30 ХМЛ.

Более детально, при действии на автосцепку сжимающего усилия ее хвостовик через упорную плиту давит на нажимной конус 9 аппарата, аппарат начинает сжиматься. Конус, перемещаясь внутрь корпуса, нажимает на клинья 11. С противоположной стороны на клинья оказывает воздействие подпорно возвратный устройство состоящий из 5 полимерных элементов 7,8 (опирающихся одним концом на дно 4 аппарата, защищенная от разрыва увеличением толщины стенки 2 на 10%, ребрами жесткости 6 параллельно основанию и повышенной прочности стали 30 ХМЛ), через опорную пластину 13, выталкивая клинья 11 в перпендикулярном оси аппарату направлении. При этом характеристики полимерных упругих элементов подобраны так, что в работу на данном этапе включаются только 4 элемента 8 с меньшим усилием. На прямом ходе силы на поверхностях клиньев 11 увеличиваются по мере сжатия аппарата, в следствии чего Клинья 11 с большим усилием прижимаются к неподвижным пластинам 12, соответственно растет распорная сила, направленная к боковой стенке 3 корпуса образуя разрывающее усилие по стенке 2, (защищенная от разрыва сеткой 5 и увеличенной толщиной стенки 2 на 10%, повышенной прочности стали 30ХМЛ), возникает трение в результате чего происходит поглощение энергии.

Когда упорная плита доходит до подвижных пластин 10, последние начинают перемешаться вместе с конусом 9, создавая дополнительное трение. При этом в работу включается 5й элемент 7 имеющий большею энергоемкость за счет увеличенной масса габаритных характеристик, создавая дополнительное сопротивление сжатию и исключая механическое воздействие на опорные полки 1 корпуса (изготовленные единым целым с корпусом из материала имеющим высокое сопротивление смятию сталь марки 30 ХМЛ) неподвижными пластинами 12.

Что позволяет увеличить диапазон гашения ударных автоколебаний и повысить энергоемкость аппарата.

Сопротивление аппарата возрастает, поглощаемая энергия увеличивается.

После прекращения нажатия под воздействием подпорно возвратного аппарата, детали аппарата возвращаются в исходное положение, причем сила отдачи за счет трения меньше силы отдачи сжатых упругих элементов.

Таким образом, из изложенного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: устранены выявленные недостатков аналогов и прототипа путем разработки фрикционного поглощающего аппарата автосцепного устройства грузовых вагонов и способа его работы, обладающих:

- повышенными силовыми характеристиками,

- высокими показателями энергоемкости и надежности путем увеличения полноты силовой характеристики упругого комплекта,

- выдерживающего испытания при нормативных температурах по пп.А1-A3 ГОСТ 32913-2014,

- упрощенной конструкцией, при этом исключив какое-либо существенное усложнение процесса изготовления или сборки аппарата, и/или увеличении затрат для этого.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2017 |

|

RU2674215C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2010 |

|

RU2473440C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2007 |

|

RU2380257C2 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2549426C2 |

| Поглощающий аппарат | 2017 |

|

RU2727229C2 |

| СПОСОБ ПОГЛОЩЕНИЯ ЭНЕРГИИ УДАРА МЕЖДУ ВАГОНАМИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА И ПОГЛОЩАЮЩИЙ АППАРАТ ДЛЯ ЭТОГО | 2014 |

|

RU2591471C2 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2641958C1 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2658970C1 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2654173C1 |

Группа изобретений относится к железнодорожному транспорту. Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов содержит корпус, нажимной конус, фрикционные клинья, фрикционные пластины, а также расположенное между опорной плитой и дном корпуса возвратно-подпорное устройство в виде пакета упругих полимерных элементов. Фрикционные клинья и пластины, а также пакет упругих полимерных элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса. На боковых стенках корпуса выполнены сетчатые уплотнительные ребра жесткости размерами не менее 40×40 мм и высотой не менее 2 мм, при этом на зауженной угловой части корпуса параллельно дну в двух местах выполнены ребра жесткости, боковые стенки корпуса в поперечном сечении имеют размеры в соотношении не менее L/13 мм, где L – ширина стороны фрикционного поглощающего аппарата; дно корпуса выполнено толщиной не менее 1/10 L. Комплект упругих полимерных элементов выполнен из четырёх элементов малого диаметра и одного элемента большего диаметра, изготовленных при этом из полимера TPE-E. Также заявлен способ работы фрикционного поглощающего аппарата. Обеспечиваются повышение показателей энергоемкости и надежности, а также упрощение конструкции фрикционного поглощающего аппарата. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов, содержащий корпус в виде стакана, нажимной конус с центральным отверстием, фрикционные клинья с опорной плитой, подвижные и неподвижные фрикционные пластины, а также расположенное между опорной плитой и дном корпуса возвратно-подпорное устройство в виде пакета упругих полимерных элементов, причем фрикционные клинья, подвижные и неподвижные фрикционные пластины, а также пакет упругих полимерных элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса, обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов, отличающийся тем, что на боковых стенках корпуса выполнены сетчатые уплотнительные ребра жесткости размерами не менее 40×40 мм и высотой не менее 2 мм, при этом на зауженной угловой части корпуса параллельно дну в двух местах выполнены ребра жесткости, боковые стенки корпуса в поперечном сечении имеют размеры в соотношении не менее L/13 мм, где L – ширина стороны фрикционного поглощающего аппарата; дно корпуса выполнено толщиной не менее 1/10 L; комплект упругих полимерных элементов выполнен из четырёх упругих полимерных элементов малого диаметра и одного упругого полимерного элемента большего диаметра, изготовленных при этом из высокопрочного полимера TPE-E российского производства.

2. Фрикционный поглощающий аппарат по п.1, отличающийся тем, что упругий полимерный элемент, расположенный на дне корпуса и устанавливаемый на бонку, в отличие от четырех оставшихся упругих полимерных элементов имеет увеличенный наружный диаметр D1,13 и увеличенный диаметр внутреннего отверстия d1,77 с увеличенной энергоемкостью.

3. Способ работы фрикционного поглощающего аппарата по п.1, заключающийся в том, что при работе фрикционного поглощающего аппарата, в начальный момент приложения аксиального сжатия к комплекту из пяти упругих полимерных элементов идет плавное увеличение жесткости и энергоемкости размещенных четырёх упругих полимерных элементов малого диаметра, при этом, когда упорная плита доходит до подвижных фрикционных пластин, последние начинают перемешаться вместе с нажимным конусом с центральным отверстием, создавая дополнительное трение; при этом в работу включается 5-й упругий полимерный элемент, имеющий большую энергоемкость за счет увеличенной массы габаритных характеристик, создавая дополнительное сопротивление сжатию и исключая механическое воздействие на опорные полки корпуса неподвижными пластинами, с возможностью исключения действующих на разрушение радиальных усилий на корпус, при этом опорные полки корпуса изготовлены единым целым с корпусом из высоколегированной стали марки 30 ХМЛ.

| 0 |

|

SU157497A1 | |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2659366C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2017 |

|

RU2674215C1 |

| CN 201989802 U, 28.09.2011. | |||

Авторы

Даты

2023-02-14—Публикация

2022-07-22—Подача