Заявленное техническое решение относится в целом к железнодорожному транспорту, а именно – к группе изобретений, относящихся к фрикционным поглощающим аппаратам автосцепного устройства грузовых вагонов и способам его работы, обладающим более высокими прочностными характеристикам корпуса по сравнению с прототипом, которые обеспечены за счёт увеличения толщины корпуса до 22 мм против 18-20 мм (локально) и толщины днища до 30 мм против 20 мм, что в совокупности обеспечивает возможность достижения более высоких прочностные свойства заявленного фрикционного поглощающего аппарата автосцепного устройства, указанные доработки обеспечивают возможность минимизировать возникновение трещин в горловине и основании корпуса, при этом заявленное техническое решение обладает конструктивной простотой, более эффективными поглощающими свойствами к нагрузкам и другими улучшенными техническими характеристиками. При этом заявленный фрикционный поглощающий аппарат в отношении упрощения конструкции по сравнению с протитипом характеризуется отсутствием 2-х неподвижных пластин и 4-х керамических пластин, которые приваривались к неподвижной пластине (по две на каждую) и отсутствием наварки в четырёх местах из износостойкого материала – электрода, который наваривается известным способом, например точечной сваркой и т.д. При этом указанные изменения обеспечивают возможность достижения одновременного и значительного упрощения конструкции (устраняются десять элементов конструкции как таковые), что ведет к упрощению технологии сборки, ремонта и обслуживания на протяжении всего цикла эксплуатации заявленного аппарата. Указанные доработки приводят в целом к удешевлению производства и повышению эффективности при его применении по назначению.

Кроме того, заявленное техническое решение имеет первостепенное значение для надлежащего функционирования железнодорожного парка грузовых вагонов, используемых в РЖД РФ, так как направлено на импортозамещение, вследствие того, что на дату представления заявочных материалов на территорию РФ прекращены поставки не только автосцепок, но и комплектующих к ним. На дату представления заявочных материалов на РЖД не используются упругие элементы зарубежной фирмы «Durel» (которые не производятся на территории РФ), однако заявителем серийно освоено и начато производство аналогичного элемента из материалов на основе гранулированного материала, идентичного по физико-механическим свойствам с гранулами, из которых производятся упругие элементы фирмы «Durel». Серийное производство указанных гранул налажено в Китайской Народной Республике. Таким образом, отсутствующие качественные зарубежные материалы успешно заменены заявителем на отечественные аналоги упругих элементов, изготавливаемых из материала типа TPE-E CKK 65.1 российского производства, что обеспечивает возможность заявителю эффективно выполнять задачи для РЖД, и исключить ущерб в условиях экономических санкций.

При этом по мнению заявителя следует акцентировать внимание на том, что благодаря серийному освоению новой конструкции, на базе заявленного технического решения обеспечивается значительное снижение нагрузки на кузнечные производства РФ в целом, задействованные в государственных заказах для РЖД. Указанное обеспечено как за счет уменьшения значительного количества фрикционных элементов по сравненеию с выбранным заявителем прототипом. Доработке (модернизации) подвергнуты ряд основных конструктивных элементов как корпуса, так и внутренних элементов фрикционного поглощающего аппарата автосцепного устройства (см. далее более детальный анализ), что приводит к значительному повышению эффективности заявленного технического решения при использования по назначению.

Из исследованного уровня техники заявителем выявлены фрикционные поглощающие аппараты, в которых функцию возвратно-подпорного устройства выполняет пакет упругих элементов, выполненных из полимеров, а узлом поглощения энергии выступает пара трения – фрикционный клин и фрикционная поверхность корпуса. Далее заявителем более детально представлен анализ выявленного заявителем уровня техники.

Из исследованного уровня техники выявлено изобретение по патенту RU 2777343 «Аппарат поглощающий». Сущностью является аппарат поглощающий, содержащий полый корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось, причем указанная открытая концевая часть выполнена со сходящимися на пирамиду внутрь удлиненными фрикционными поверхностями, фрикционные башмаки, выполненные в целом с внутренней наклонной фрикционной поверхностью и двумя наружными фрикционными поверхностями, контактирующими плотно с двумя соответствующими внутренними фрикционными поверхностями открытой концевой части корпуса, причем все фрикционные поверхности фрикционного башмака сходятся на пирамиду, а также содержащий с возможностью осевого перемещения в открытой концевой части корпуса и воспринимающий внешнее усилие клин со сходящимися на пирамиду внутрь фрикционными поверхностями, количество которых равно количеству фрикционных башмаков и которыми он плотно контактирует с внутренней наклонной фрикционной поверхностью соответствующего фрикционного башмака, приводя в движение расположенные в корпусе между клином и внутренними фрикционными поверхностями открытой концевой части фрикционные башмаки, предназначенные для поглощения ударной нагрузки, возникающей при приложении усилия к клину, прилегающий к фрикционным башмакам нажимной элемент, стержень, расположенный соосно с корпусом и установленный на дне его закрытой концевой части, и гаситель динамической нагрузки, установленный между закрытой концевой частью корпуса и нажимным элементом, выполненный из установленного на стержень комплекта упругих элементов и предназначенный для воздействия через нажимной элемент на фрикционные башмаки для обеспечения их контакта с клином и соответствующими внутренними фрикционными поверхностями открытой концевой части корпуса, отличающийся тем, что клин выполнен в нижней части с коническим глухим углублением, предназначенным для расположения в нем верхней части стержня во время движения клина, причем в начальный момент движения стержень не расположен в коническом глухом углублении клина, нажимной элемент выполнен по центру с отверстием, в котором размещен стержень, который в свою очередь расположен относительно бокового выступа каждого фрикционного башмака с первым технологическим зазором и относительно поверхности конического глухого углубления клина с вторым технологическим зазором, причем первый технологический зазор между стержнем и боковым выступом каждого фрикционного башмака всегда больше второго технологического зазора между стержнем и поверхностью конического глухого углубления клина, нажимной элемент для позиционирования относительно фрикционных башмаков выполнен с выступами, которые размещены между фрикционными башмаками с технологическим зазором относительно фрикционных башмаков, внутренняя наклонная поверхность каждого фрикционного башмака и соответствующая фрикционная сходящаяся на пирамиду поверхность клина расположены относительно главной оси корпуса под первым заданным углом 35±6°, каждая наружная фрикционная поверхность фрикционного башмака и соответствующая удлиненная фрикционная сходящаяся на пирамиду поверхность открытой концевой части корпуса расположены под вторым заданным углом 2,5±2°, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с верхней плоской поверхностью нажимного элемента, причем плоская внутренняя поверхность фрикционных башмаков и верхняя плоская поверхность нажимного элемента расположены относительно оси корпуса под третьим заданным углом около 90±5°, причем нажимной элемент выполнен таким образом, что плоская внутренняя поверхность фрикционных башмаков и верхняя плоская поверхность нажимного элемента расположены на расстоянии 54±50 мм относительно нижней плоской поверхности нажимного элемента, которая взаимодействует с комплектом упругих элементов, при этом каждый фрикционный башмак расположен в своей нижней части с технологическим зазором относительно комплекта упругих элементов. Аппарат поглощающий по п.1, отличающийся тем, что каждый упругий элемент образован двумя пластинами и установленным между ними полимерным элементом, выполненным из заготовки полимера, имеющего дюрометрическую твердость в интервале примерно между 30 и 50 по шкале Шора D и расположенного между двумя металлическими пластинами, расположенными перпендикулярно оси корпуса.

Более коротко, аппарат поглощающий содержит полый корпус с закрытой концевой частью и противоположной открытой концевой частью, фрикционные башмаки, клин, нажимной элемент, стержень и гаситель динамической нагрузки. Клин выполнен в нижней части с коническим глухим углублением для расположения в нем верхней части стержня во время движения клина. Нажимной элемент выполнен по центру с отверстием, в котором размещен стержень. Технологический зазор между стержнем и боковым выступом каждого фрикционного башмака всегда больше технологического зазора между стержнем и поверхностью конического глухого углубления клина. Нажимной элемент выполнен с выступами, которые размещены между фрикционными башмаками. Каждый упругий элемент образован двумя пластинами и установленным между ними полимерным элементом. Корпус в верхней части выполнен с направленными к оси выступами. Клин в нижней части выполнен с боковыми выступами, расположенными между фрикционными башмаками.

Недостатком в отношении конструкции и способа работы у вышеприведенных конструкций является отсутствие возможности регулировки усилия сжатия при сборке аппарата, что не позволяет компенсировать неблагоприятные сбеги допусков (т.е сумма допусков может превысить предельные значения допусков) на размеры сопрягаемых деталей, определяющие длину и усилие начальной затяжки возвратно-подпорного устройства, и, как следствие, приводит к нестабильности силовой характеристики и показателей энергоемкости поглощающего аппарата в целом.

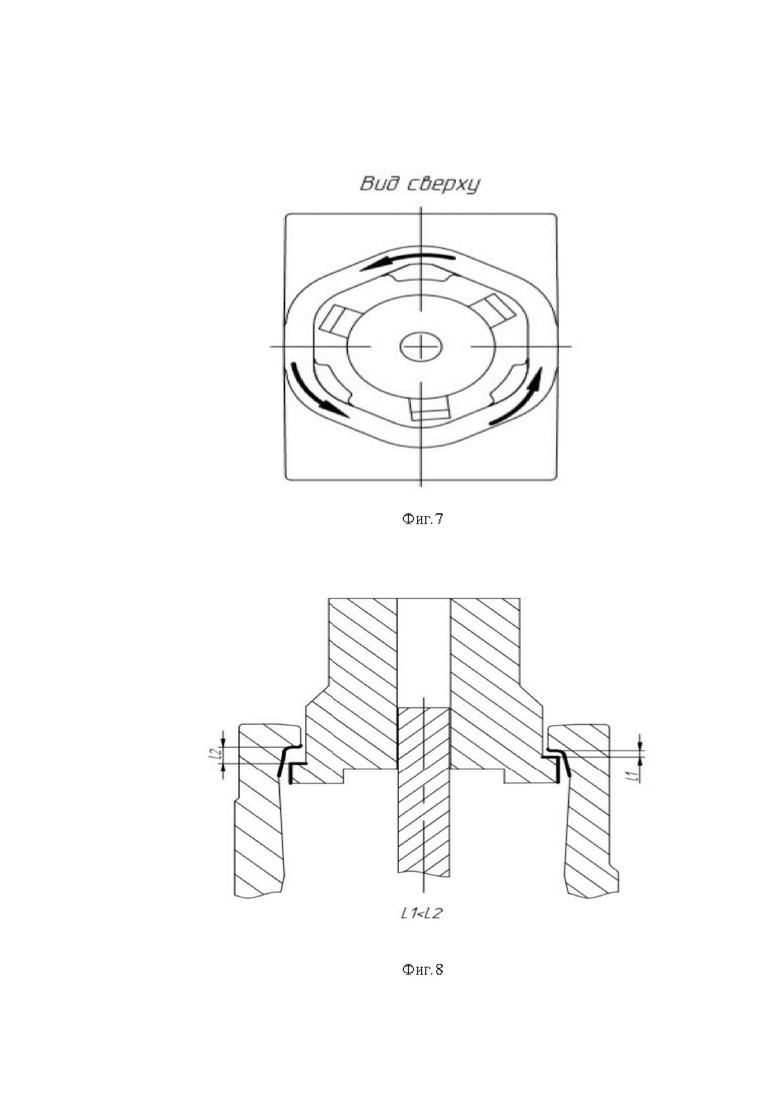

Также в данной конструкции от самопроизвольного разбора удерживает только эластомерные элементы которые постоянно подпружинивают фрикционную систему, что не исключает самопроизвольный разбор при просадке полимерных элементов вследствие длительной и интенсивной работы при высоких нагрузках или перегрузках, в зависимости от веса состава (см. Фиг 7). Пояснением к этому служит то, что во время работы поглощающего аппарата, для поглощения ударов или тяговых усилий металлические компоненты фрикционного узла работают при значительных нагрузках или перегрузках, в результате чего со временем, после воздействия многократных усилий, находящиеся внутри корпуса упругие элементы могут терять свою форму, нажимная пластина может отклоняться от своего первоначального положения. Вследствие указанного вся конструкция в процессе воздействия интенсивных нагрузок и перегрузок подвергается износу в процессе использования по назначению и теряет свою стабильность, что отрицательно сказывается на надежности работы поглощающего аппарата в целом.

С учетом того, что нажимной конус и корпус аппарата в ходе производства не подвергаются прицензионной механической обработке в зоне зацепа, набеги по допускам могут быть значительные, что может привести к неполному контакту деталей в местах зацепа (см. Фиг 8), и вместо распределения динамической нагрузки возникающий в момент выхода от «слипания» фрикционных элементов и под воздействием упругих элементов и распирающего усилия от предварительного поджатия упругих элементов вся нагрузка концентрируется на одном выступе, что может привести к поломке выступа и как следствие выходу из строя всего аппарата (см. Фиг 6).

Восстановление такого рода поломки аппарата требует замену корпуса целиком, что является финансово- и трудозатратным и не технологичным в целом.

Кроме того, при ремонтах для разборки и сборки данного поглощающего аппарата необходимо наличие в вагоноремонтных депо специального дорогостоящего оборудования, обеспечивающего предварительное поджатие упругих элементов и поворот клина для зацепления с выступами корпуса. Существующее оборудование не позволяет этого сделать. Таким образом, массовый ремонт таких аппаратов в вагоноремонтных депо является трудно осуществимым.

Также недостатком данной конструкции является то, что не исключены случаи неравномерного одностороннего сжатия возвратно-подпорного устройства вследствие того, что при соударении вагонов направление внешней силы может не совпадать с продольной осью аппарата и наличия перекосов между нажимным конусом и аппаратам возникшим из за сбега допусков. Это может привести к заклиниванию аппарата поглощающего и, тем самым, увеличить динамические ударные нагрузки на конструкцию вагона в целом.

Из исследованного заявителем уровня техники выявлен патент на полезную модель № 90397 «Аппарат поглощающий», сущностью является аппарат поглощающий, содержащий корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось, причем открытая концевая часть выполнена со сходящимися на конус внутрь удлиненными фрикционными поверхностями, а также содержащий воспринимающий усилие конус, установленный с возможностью осевого перемещения в открытой концевой части корпуса, фрикционные башмаки, расположенные по окружности в корпусе между конусом и внутренними фрикционными поверхностями, в выемках которых установлены вкладыши, и способные контактировать с конусом и внутренней фрикционной поверхностью, упор, прилегающий к фрикционным башмакам, и пакет эластомерных подушек, установленный между закрытой концевой частью корпуса и упором для воздействия через упор на фрикционные башмаки для обеспечения их контакта с конусом и внутренней фрикционной поверхностью, каждая отдельная эластомерная подушка оснащена пластиной, а каждый из башмаков имеет наклонную внутреннюю поверхность, контактирующую с наклонной внутренней поверхностью конуса, каждый из фрикционных башмаков имеет наклонную наружную поверхность, контактирующую с удлиненными сходящимися на конус внутренними фрикционными поверхностями, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с плоской наружной поверхностью, с которой выполнен упор, отличающийся тем, что наименьший диаметр конической поверхности находится напротив ближайшей к открытой концевой части эластомерной подушки, а величина зазора между внутренней поверхностью корпуса и боковой поверхностью пакета из пластин и эластомерных подушек не превышает 20% от величины максимального диаметра внутренней поверхности корпуса, причем конус и упор выполнены сплошными.

Недостатком известной конструкции является сложность конструктивного исполнения, что снижает эффективность при использовании по назначению.

Из выявленного уровня техники известен фрикционно-полимерный амортизатор по патенту RU 2225306 «Поглощающий аппарат железнодорожного вагона, имеющий большой рабочий ход», сущностью является фрикционно-эластомерный поглощающий аппарат, содержащий корпус с закрытой концевой частью и противоположной открытой концевой частью, между которыми проходит главная ось, причем указанная открытая концевая часть выполнена со сходящимися на конус внутрь удлиненными фрикционными поверхностями, а также содержащий воспринимающее усилие клин, установленный с возможностью осевого перемещения в открытой концевой части корпуса, фрикционные элементы, расположенные в корпусе между клином и внутренними фрикционными поверхностями и способные контактировать с клином и внутренней фрикционной поверхностью для поглощения ударной нагрузки, возникающей при приложении усилия к клину, пружинный упор, прилегающий к фрикционным элементам, и пакет эластомерных подушек, установленный между закрытой концевой частью корпуса и пружинным упором для воздействия через упор на фрикционные элементы для обеспечения их контакта с клином и внутренней фрикционной поверхностью, отличающийся тем, что фрикционные элементы выполнены в виде комплекта размещенных по окружности фрикционных башмаков, каждый из которых имеет наклонную внутреннюю поверхность, контактирующую с наклонной внутренней поверхностью клина, причем наклонная внутренняя поверхность фрикционного башмака и внутренняя поверхность клина расположены относительно главной оси корпуса под первым заданным углом около 35±3°, каждый из фрикционных башмаков имеет наклонную наружную поверхность, контактирующую с удлиненными сходящимися на конус внутренними фрикционными поверхностями, причем наклонная наружная поверхность и удлиненная сходящаяся на конус внутренняя фрикционная поверхность расположены относительно оси указанного корпуса под вторым заданным углом около 2,25±0,25°, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с плоской наружной поверхностью, с которой выполнен указанный пружинный упор, причем плоская внутренняя поверхность фрикционных башмаков и плоская наружная поверхность упора расположены относительно оси корпуса под третьим заданным углом около 90±4°. Фрикционно-эластомерный поглощающий аппарат, содержащий корпус с закрытой концевой частью и противоположной открытой концевой частью, между которыми проходит главная ось, причем открытая концевая часть выполнена со сходящимися на конус внутрь удлиненными фрикционными поверхностями, а также содержащий воспринимающее усилие клин, установленный с возможностью осевого перемещения в открытой концевой части корпуса, фрикционные элементы, расположенные в корпусе между клином и внутренними фрикционными поверхностями и способные контактировать с клином и внутренней фрикционной поверхностью для поглощения нагрузки, возникающей при приложении усилия к клину, пружинный упор, прилегающий к фрикционным элементам, и пакет эластомерных подушек, установленный между закрытой концевой частью корпуса и пружинным упором для воздействия через упор на фрикционные элементы для обеспечения их контакта с клином и внутренней фрикционной поверхностью, отличающийся тем, что фрикционные элементы выполнены в виде комплекта размещенных по окружности фрикционных башмаков, каждый из которых имеет наклонную внутреннюю поверхность, контактирующую с наклонной внутренней поверхностью клина, причем наклонная внутренняя поверхность фрикционного башмака и наклонная внутренняя поверхность клина расположены относительно главной оси корпуса под первым заданным углом, каждый из фрикционных башмаков имеет наклонную наружную поверхность, контактирующую с удлиненными сходящимися на конус внутренними фрикционными поверхностями, причем наклонная наружная поверхность фрикционного башмака и удлиненная сходящаяся на конус внутренняя фрикционная поверхность расположены относительно оси корпуса под вторым заданным углом, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с плоской наружной поверхностью, с которой выполнен пружинный упор, причем плоская внутренняя поверхность указанных фрикционных башмаков и плоская наружная поверхность упора расположены относительно оси корпуса под третьим заданным углом, пакет эластомерных подушек содержит ряд эластомерных подушек, каждая из которых выполнена с направляющим отверстием, клин выполнен с центральным каналом, каждый фрикционный башмак имеет выполненную с углублением пяточную часть, пружинный упор выполнен с центральным отверстием, а к закрытой концевой части прикреплен направляющий стержень, пропущенный через направляющие отверстия, центральное отверстие и частично через указанный центральный канал. Фрикционно-эластомерный поглощающий аппарат, содержащий корпус с имеющей наружную поверхность закрытой концевой частью и имеющей наружную поверхность открытой противоположной концевой частью, между которыми проходит главная ось, причем открытая концевая часть выполнена со сходящимися на конус внутрь удлиненными фрикционными поверхностями, а также содержащий воспринимающее усилие клин, установленный с возможностью осевого перемещения в открытой концевой части корпуса, фрикционные элементы, расположенные в корпусе между клином и внутренними фрикционными поверхностями и способные контактировать с клином и внутренней фрикционной поверхностью для поглощения ударной нагрузки, возникающей при приложении усилия к клину, пружинный упор, прилегающий к фрикционным элементам, и пакет эластомерных подушек, установленный между закрытой концевой частью корпуса и пружинным упором для воздействия через пружинный упор на фрикционные элементы для обеспечения их контакта с клином и внутренней фрикционной поверхностью, отличающийся тем, что фрикционное устройство содержит комплект размещенных по окружности фрикционных башмаков, каждый из которых имеет наклонную внутреннюю поверхность, контактирующую с наклонной внутренней поверхностью клина, причем наклонная внутренняя поверхность фрикционного башмака и наклонная внутренняя поверхность клина расположены относительно главной оси указанного корпуса под первым заданным углом, каждый из фрикционных башмаков имеет наклонную наружную поверхность, контактирующую с удлиненными сходящимися на конус внутренними фрикционными поверхностями, причем наклонная наружная поверхность фрикционного башмака и удлиненная сходящаяся на конус внутренняя фрикционная поверхность расположены относительно оси корпуса под вторым заданным углом, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с плоской наружной поверхностью, с которой выполнен пружинный упор, причем плоская внутренняя поверхность фрикционных башмаков и плоская наружная поверхность упора расположены относительно оси корпуса под третьим заданным углом, а рабочий ход аппарата составляет около 118 мм при величине полезного хода, отнесенного к монтажной длине, около 0,21.

Более коротко, известный поглощающий аппарат содержит корпус с закрытой концевой частью и противоположной открытой концевой частью, между которыми проходит главная ось. Открытая концевая часть выполнена со сходящимися на конус внутрь удлиненными внутренними фрикционными поверхностями. В открытой концевой части указанного корпуса с возможностью аксиального перемещения установлен клин, а в корпусе между клином и удлиненными внутренними фрикционными поверхностями размещены фрикционные элементы. На конце пакета эластомерных подушек установлен пружинный упор, прилегающий к фрикционным элементам. Поверхности фрикционных элементов, сопряженные с клином удлиненной сходящейся на конус внутренней фрикционной поверхностью и пружинным упором, расположены относительно главной оси соответственно под первым заданным углом около (35±3)°, под вторым заданным углом около (2,25±0,25)° и третьим заданным углом около(90±4)°.

Недостатками всех вышеперечисленных конструкций (в отношении заклинивания фрикционного узла) является: пониженная эффективность, обусловленная нестабильностью силовой характеристики амортизатора, проявляющейся в форме скачкообразного характера изменения силы при ударном сжатии и связанной с фрикционными автоколебаниями при скольжении (см. фиг 5).

Данная конструкция аппарата обладает низкой энергоемкостью, проявляющейся в схватывании (заклинивании) клиновой системы при работе пары трения сталь – сталь.

Недостатком обоих аналогов является низкая энергоемкость новых аппаратов в состоянии поставки с завода-изготовителя, связанная с неприработанностью фрикционных поверхностей нажимного конуса, фрикционных башмаков и корпуса, изготовленных литьем или способом штамповки. Не обеспечивает надежную защиту от действия продольных сил и ускорений вагонов с грузами высокой стоимости и чувствительных к динамическим нагрузкам при скорости соударения вагонов 10-12 км/ч., причиной указанного является то, что имея малое пятно контакта (вследствие неравномерного выдавливания клина к корпусу) и как следствие имеет несимметричное распределение распорных усилий на стенки корпуса (см. Фиг. 5), что влечет неравномерное изнашивание (т.е. неприработанность фрикционных поверхностей нажимного конуса, фрикционных башмаков и корпуса, изготовленных литьем или способом штамповки), что соответственно приводит к снижению надежности и стабильности характеристик, локальное давление клина на фрикционные поверхности корпуса чрезвычайно повышает риск заклинивания поглощающего аппарата на больших рабочих ходах при сильных знакопеременных ударах. Указанное выше ведёт к недостаточной степени защиты конструкции вагонов от воздействия знакопеременных нагрузок на поверхностях трения. Это происходит потому, что в конструкции используются пары трения (клин, конус, корпус) и эти детали после установки должны приработаться для достижения площади максимального контакта поверхностей, таковая приработка при её при изготовлении в анализируемых конструкциях не предусмотрена.

Из исследованного уровня техники заявителем выявлены два изобретения. Первое – по патенту RU №2225306, у которого, согласно описанию и иллюстрациям, корпус поглощающего аппарата для уменьшения схватывания фрикционных башмаков с корпусом в нем выполнены кольцевые проточки, в которых размещены бронзовые вставки. Второе – изобретение патенту RU № 2441786. Краткой сущностью изобретения является способ установки готовых смазочных вставок в корпусе поглощающего аппарата, имеющем участок фрикционного отверстия с внутренней поверхностью. Способ включает в себя следующие стадии: выполнение по меньшей мере двух углублений на внутренней поверхности фрикционного отверстия, причем каждое углубление выполняют такой формы, что оно может вмещать одну из готовых антифрикционных (смазочных) вставок; помещение в каждое углубление по одной из готовых смазочных вставок и одновременная запрессовка всех вставок в углубления с усилием, достаточным для того, чтобы вставки прочно вошли в углублении.

В первом из представленных выше вариантов описаний, вставки изготовлены из металлических антифрикционных (смазочных) материалов. Предпочтительно, вставки имеют форму, комплементарную внутренней поверхности фрикционного отверстия и сопряженным скользящим поверхностям фрикционных органов, входящих в состав поглощающего аппарата железнодорожных вагонов. Во втором, каждая антифрикционная (смазочная) вставка имеет в основном Н-образную форму.

Таким образом, наличие проточек в корпусе существенно снижает его прочность конструкции корпуса, в этом месте и, как результат, в процессе эксплуатации устройства образуются изломы (разрушение) корпуса и как следствие выход из строя аппаратов в целом (см. Фиг. 4) При этом после достижения максимальной выработки в процессе эксплуатации устройства, наблюдается критическое уменьшение толщины стенок корпуса, что приводит к возникновению растрескиваний корпуса, и это, как следствие приводит к выходу из строя устройства в целом.

Причем при изнашивании или поломке стенок корпуса ремонт аппарата возможен только полной заменой дорогостоящего корпуса. В то же время установка вкладышей, выполняющих роль сухой смазки на корпусе, технически сложно реализуемы и в ходе ремонта в вагоноремонтных депо не могут быть реализуемы из–за отсутствия специально разработанного для ремонта оборудования.

Из исследованного уровня техники выявлено изобретение по патенту RU № 2674215 «Фрикционно-полимерный амортизатор удара», сущностью является Фрикционный амортизатор удара для автосцепного устройства железнодорожных транспортных средств, содержащий корпус, в котором размещены нажимной конус с зацепами, фрикционные клинья, подвижные и неподвижные фрикционные пластины с износостойкими элементами, отличающийся тем, что комплект упругих элементов состоит из пяти одинаковых элементов, изготовленных из материала типа «Durel».2. Фрикционный амортизатор удара по п.1, отличающийся тем, что полимерные упругие элементы соединены друг с другом посредством круглых пластинок, в центре которых установлены втулки, исключающие касание полимерных элементов с центральным стержнем.3. Фрикционный амортизатор удара по пп.1 или 2, отличающийся тем, что на дне корпуса установлена шайба, предотвращающая контакт упругого элемента с центральным стержнем.

Недостатком изобретения в отношении конструкции являются низкие амортизационные свойства, вызванные тем, что в нем установлены 5 одинаковых по диаметру упругих элементов, в центре которых установлены массивные ограничительные втулки, уменьшающие объем упругих элементов, вследствие чего упругие элементы ограничены в максимальной возможности к энергопоглощения.

Другим основополагающим недостатком, не имеющим отношения к технике, является отказ поставки по импорту полимерных упругих элементов, изготовленных из материалов из Германии типа «Durel», которые не производятся на территории РФ, что в условиях геополитических рисков исключает их использование по назначению.

Хотя такие поглощающие аппараты обладают высокой амортизирующей способностью, они имеют тенденцию передавать на конструкцию вагона высокую величину силы в течение рабочего цикла, в следствие того, что в конце своего рабочего хода полимерные упругие элементы в таком устройстве из-за сравнительно короткой базы их пакета испытывают значительные критические деформации, а также значительно увеличиваются по диаметру при сжатии. Это вызывает появление со временем в полимерных упругих элементах микротрещин и их интенсивное истирание о стенки корпуса поглощающего аппарата или о детали его фрикционного узла, что снижает долговечность полимерных упругих элементов и ухудшает надежность поглощающего аппарата.

Из выявленного заявителем уровня техники выявлен наиболее близкий аналог, выбранный заявителем в качестве прототипа, это изобретение «Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы» по патенту РФ №2789912, сущностью является фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов, содержащий корпус в виде стакана, нажимной конус с центральным отверстием, фрикционные клинья с опорной плитой, подвижные и неподвижные фрикционные пластины, а также расположенное между опорной плитой и дном корпуса возвратно-подпорное устройство в виде пакета упругих полимерных элементов, причем фрикционные клинья, подвижные и неподвижные фрикционные пластины, а также пакет упругих полимерных элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса, обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов, отличающийся тем, что на боковых стенках корпуса выполнены сетчатые уплотнительные ребра жесткости размерами не менее 40×40 мм и высотой не менее 2 мм, при этом на зауженной угловой части корпуса параллельно дну в двух местах выполнены ребра жесткости, боковые стенки корпуса в поперечном сечении имеют размеры в соотношении не менее L/13 мм, где L – ширина стороны фрикционного поглощающего аппарата; дно корпуса выполнено толщиной не менее 1/10 L; комплект упругих полимерных элементов выполнен из четырёх упругих полимерных элементов малого диаметра и одного упругого полимерного элемента большего диаметра, изготовленных при этом из высокопрочного полимера TPE-E российского производства. Фрикционный поглощающий аппарат по п.1, отличающийся тем, что упругий полимерный элемент, расположенный на дне корпуса и устанавливаемый на бонку, в отличие от четырех оставшихся упругих полимерных элементов имеет увеличенный наружный диаметр D1,13 и увеличенный диаметр внутреннего отверстия d1,77 с увеличенной энергоемкостью. Способ работы фрикционного поглощающего аппарата по п.1, заключающийся в том, что при работе фрикционного поглощающего аппарата, в начальный момент приложения аксиального сжатия к комплекту из пяти упругих полимерных элементов идет плавное увеличение жесткости и энергоемкости размещенных четырёх упругих полимерных элементов малого диаметра, при этом, когда упорная плита доходит до подвижных фрикционных пластин, последние начинают перемешаться вместе с нажимным конусом с центральным отверстием, создавая дополнительное трение; при этом в работу включается 5-й упругий полимерный элемент, имеющий большую энергоемкость за счет увеличенной массы габаритных характеристик, создавая дополнительное сопротивление сжатию и исключая механическое воздействие на опорные полки корпуса неподвижными пластинами, с возможностью исключения действующих на разрушение радиальных усилий на корпус, при этом опорные полки корпуса изготовлены единым целым с корпусом из высоколегированной стали марки 30 ХМЛ.

Недостатком известного технического решения является более сложное конструктивное исполнение, по сравнению с заявленным техническим решением, вследствие того, что оно требует применения специальной оснастки и инструментов, не только при его изготовлении у производителя, но и при техническом обслуживании и ремонте, в условиях ремонтных мастерских РЖД на территории РФ.

Таким образом, все описанные выше известные аппараты в целом достаточно схожи между собой тем, что имеют низкую эффективность при использовании по назначению, пониженную энергоемкость, при одновременной низкой технологичности в производстве и ремонте, при этом некоторые аналоги имеют риск самопроизвольного разбора, перекоса нажимного конуса, кроме того аналоги характеризуются тем, что при работе в широких диапазонах фрикционных автоколебаний, которые могут привести к их полному выходу их из строя.

Далее заявителем представлены более детальные описания недостатков аналогов, представленных выше в целом, при этом, приведенные аналоги имеют базовые сходства в конструктивном исполнении основных элементов конструкции, при этом информация представлена пояснительного характера и приведён итоговый анализ приведенных аналогов, в их общих недостатков при использовании по назначению.

Первым недостатком известных аппаратов в целом является то, что фрикционный механизм при поглощении энергии оказывает на стенки корпуса несимметрично-распределенные распорные усилия вследствие оказания выдавливающего усилия (давления) на фрикционный клин только с одной стороны – со стороны конуса и, как результат, малое пятно контакта с фрикционной поверхностью корпуса (см. Фиг 5), что требует большое количество времени на приработку узла в начале эксплуатации. Кроме того, выполнение опорной стороны фрикционного клина под прямым углом к оси аппарата может привести к динамическим ударам в момент отрыва от «слипания» фрикционного клина с фрикционной поверхности корпуса и производить удар по фиксирующим выступам на корпусе аппарата путем воздействия на нажимной конус, в результате чего выступы на корпусе могут лопнуть и отломиться (см. Фиг 6).

Вторым недостатком известных аппаратов в целом является фиксация нажимного конуса в корпусе аппарата только за счёт выступов на корпусе и нажимном конусе. Такое решение не позволяет регулировать начальную затяжку возвратно-подпорного аппарата (как показано на Фиг. 9), производить разборку сборку аппарата в большинстве вагоно-ремонтных депо за неимением специализированного оборудования, позволяющего поджать конус и прокрутить вокруг оси для съема. Также из–за сбегов-допусков на местах зацепов конуса с корпусом, возникает перекосы (см. L1 < L2) в работе аппарата Фиг. 8, и риск образования трещин и вылома выступов с корпуса (см. Фиг. 6, трещины от динамических ударов), что может привести к дорогостоящему ремонту с заменой корпуса.

Третьим недостатком известных аппаратов является установка вкладышей, выполняющих роль сухой смазки с предварительной проточкой канавок в горловине корпуса, что, с одной стороны снижает прочность корпуса за счет уменьшения толщины корпуса в местах канавок (см. Фиг. 4), с другой стороны – создает технические сложности при сборке, так как для установки вкладышей в выше обозначенные канавки требуются специальные инструменты для временной установки вкладышей на канавках, и специальное оборудование для фиксации и последующей запрессовки вкладышей в вышеуказанные канавки, при этом последнего зачастую не имеется в вагоно-ремонтных депо.

Четвертым недостатком известных аппаратов является узкий диапазон гашения фрикционных автоколебаний в связи с использованием в устройстве одинаковых по масса габаритным характеристикам элементов, преждевременный выход из строя полимерных упругих элементов вследствие значительных критических деформаций.

Техническим результатом заявленного технического решения является устранение четырёх выявленных недостатков аналогов и прототипа путем разработки заявленного фрикционного поглощающего аппарата автосцепного устройства грузовых вагонов и способа его работы, обладающих:

1. Повышенными силовыми характеристиками поглощающего аппарата с момента начала эксплуатации без длительного периода приработки, за счёт устранения несимметрично-распределенных распорных усилий, за счёт использования второго угла на фрикционном клине, что в свою очередь так же смягчит возвратный ход фрикционного узла от воздействия подпорного возвратного аппарата в момент вывода из слипания, за счет незначительного прижатия фрикционного клина к стенке корпуса на обратном ходе. (см. Фиг. 9 - 11).

2. Более простой и надежной технологией сборки, в том числе в ходе ремонта аппарата в вагоноремонтных депо, исключающей возможность самопроизвольного разбора, исключением перекоса в работе нажимного конуса, и снижением риска поломки корпуса в местах выступов, за счет использования болта с гайкой вместо закручивания конуса в корпус в местах локализации выступов.

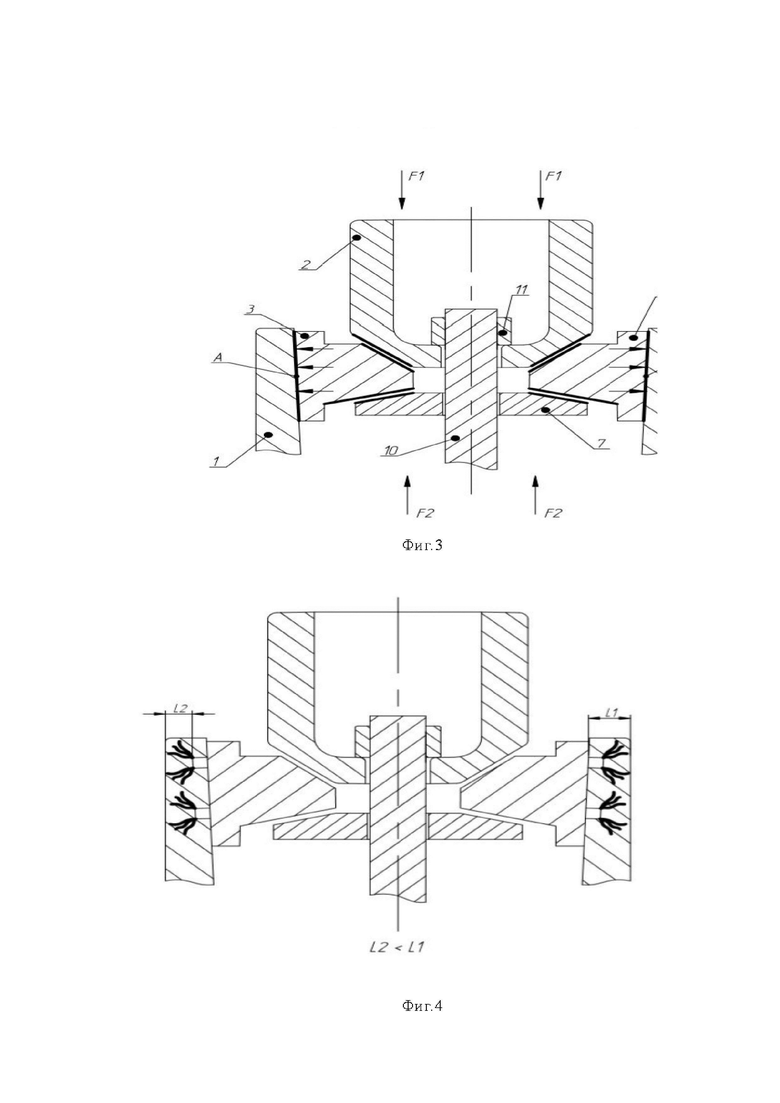

3. Повышенной прочностью корпуса за счёт исключения или минимизации трещинообразования в местах проточек под вкладыши на фрикционной поверхности корпуса, а также повышение технологичности в сборке и ремонте за счёт переноса вкладышей на фрикционные клинья (см. Фиг. 2).

4. Повышение диапазона гашения фрикционных автоколебаний за счет ступенчатого включения в работу полимерно упругих элементов и второго (2-го) угла фрикционноного клина. (см. Фиг 10-11).

5. Снижением риска поломки корпуса в местах выступов за счет использования болта с гайкой вместо закручивания конуса в корпус вместо выступов.

Сущностью заявленного технического решения является фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов, содержащий корпус фрикционного поглощающего аппарата с закрытой концевой частью и открытой противоположной частью, нажимной конус с центральным отверстием, и три фрикционных клина, расположенных относительно друг друга под углом 120°, опорную пластину, между которой и закрытой концевой частью корпуса фрикционного поглощающего аппарата расположено возвратно-подпорное устройство в виде пакета упругих полимерных элементов малых и полимерного элемента большого с шайбами возвратно-подпорного узла, стянутыми между собой по продольной оси фрикционного поглощающего аппарата при помощи стяжного болта через нажимной конус, стянутый гайкой стяжного болта соответственно, при этом каждый фрикционный клин имеет на поверхности, контактирующей с внутренней поверхностью корпуса фрикционного поглощающего аппарата, выемки, в которые установлены антифрикционные вкладыши фрикционного клин соответственно. Способ работы фрикционного поглощающего аппарата автосцепного устройства грузовых вагонов по п.1, заключающийся в том, что под действием ударной нагрузки на фрикционный поглощающий аппарат нажимной конус смещается в направлении дна корпуса фрикционного поглощающего аппарата, первоначально сжимая комплект из четырех упругих полимерных элементов малых, по мере усиления нагрузки идет плавное увеличение жесткости и энергоемкости с начала четырёх упругих полимерных элементов малых, прижимая фрикционные клинья к корпусу фрикционного поглощающего аппарата, оказывая расклинивающее давление со стороны нажимного конуса, при этом сила трения между фрикционными клиньями и боковыми стенками корпуса фрикционного поглощающего аппарат возрастает; при небольшой ударной нагрузке прижатие верхних упругих блоков и фрикционных клиньев невелико, поэтому полимерный массив работает в основном как упругий элемент, при более высоких ударных нагрузках нажимной конус воздействует на нажимные клинья, сжимая упругие элементы малые по достижению критической точки, после чего в работу включается упругий полимерный элемент большой, имеющий большую энергоемкость за счет увеличенных массо-габаритных характеристик, создавая дополнительное сопротивление сжатию и оказывая выдавливающее давление на второй угол фрикционного клина через опорную пластину соответственно, тем самым повышая площадь трения и усилие прижатия, при этом работа, затрачиваемая на приведение в действие фрикционного поглощающего аппарата, расходуется главным образом на преодоление сил трения и полностью поглощается, превращаясь в тепловую энергию, благодаря чему на конструкцию вагона передается значительно меньшее по абсолютной величине ударное усилие; при этом антифрикционные вкладыши фрикционного клина выполняют функцию твердой смазки между трущимися поверхностями боковых стенок корпуса фрикционного поглощающего аппарата и фрикционных клиньев, снижая тем самым нагрев этих поверхностей и предотвращая тем самым эффект заклинивания фрикционных клиньев в корпусе фрикционного поглощающего аппарата, вследствие явления «схватывания»; после прекращения воздействия ударной нагрузки, не превышающей максимально допустимого значения, возвратной силы сжатия упругих элементов малых достаточно для преодоления сил трения между фрикционным клином и нажимным конусом, и между фрикционным клином и опорной пластиной соответственно, чтобы вернуть в исходное положение; при этом блок полимерных упругих элементов иалых и большого оказывают давление на опорную пластину, которая, в свою очередь, передает усилие на фрикционные клинья через второй угол на фрикционных клиньях, тем самым оказывая распирающее усилие на фрикционные стенки корпуса фрикционного поглощающего аппарата, что, в свою очередь, создает незначительное, но достаточное сопротивление для исключения динамического удара в момент отрыва из состояния « схватывания» после значительных ударных нагрузок.

Заявленное техническое решение поясняется следующими материалами:

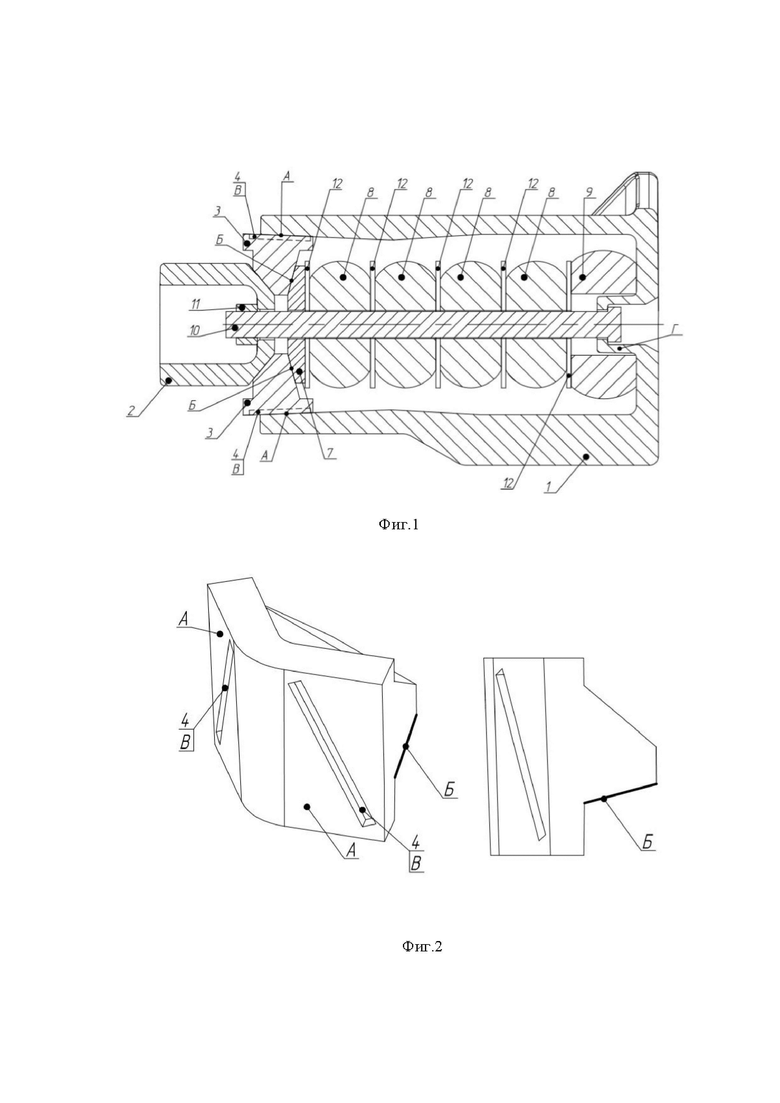

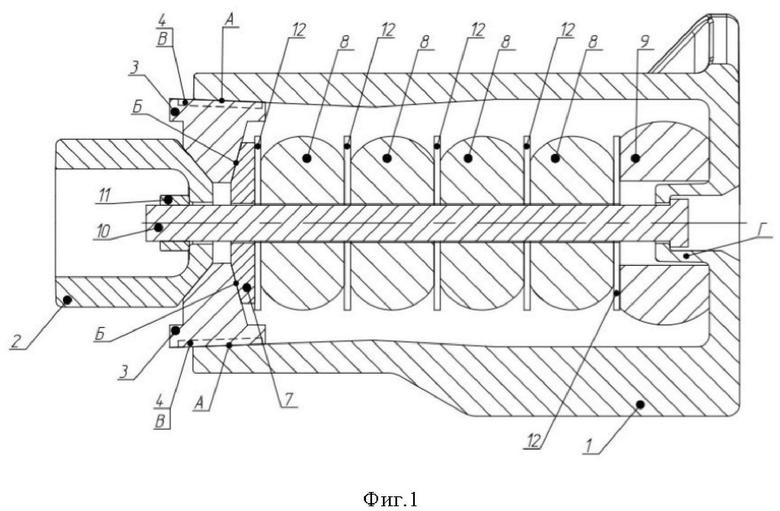

На Фиг.1 представлен принципиальный вид в разрезе фрикционного поглощающего аппарата.

На Фиг.2 представлен вид фрикционного клина с расположение под углом 45° к вектору движения фрикционного клина.

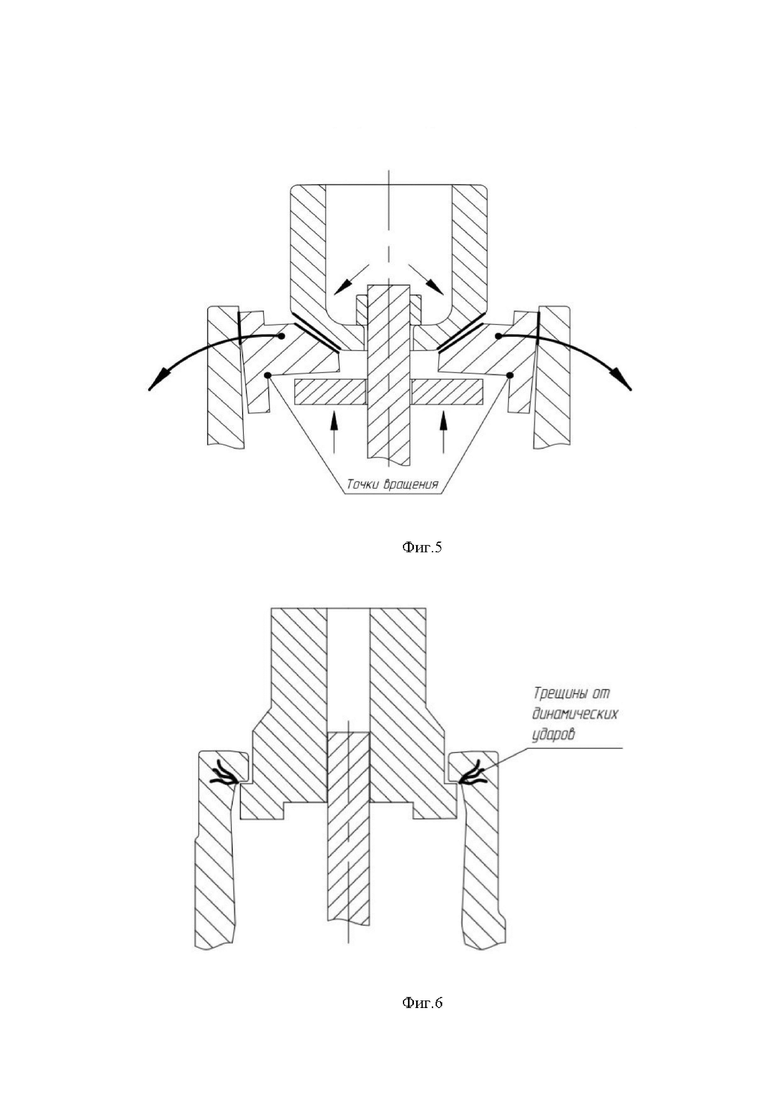

На Фиг.3 показан принцип работы фрикционного узла при максимальных нагрузках, в частности направления воздействующих и противодействующих сил, эффект выдавливания фрикционных клиньев, и увеличение площади трения фрикционных клиньев об фрикционную поверхность корпуса аппарата.

На Фиг. 4 представлены зоны риска образованию трещин вследствии наличия концентраторов напряжения и уменьшения толщины корпуса в местах установки антифрикционных вкладышей на существующих корпусах аппарата.

На Фиг. 5 показан принцип и недостатки работы существующих поглощающих аппаратов с углом 90° в зоне передачи усилия фрикционного клина опорной пластине. Показана причина неполного контакта трущихся фрикционных поверхностей вследствии отсутствия 2-го угла на фрикционном клине и опорной пластине.

На Фиг 6 показаны места вероятного растрескивания корпуса фрикционного поглощающего аппарата 1 вследствии динамических ударов в момент выхода из слипания фрикционного клина 3 и корпуса фрикционного поглощающего аппарата 1 врезультате наибольших нагрузок и снятия нагрузки.

На Фиг. 7 показан условный вид сверху на фрикционныый поглощающий аппарат, с иллюстрацией риска самопроизвольного раскручивания нажимного конуса.

На Фиг. 8 показаны сбеги допусков, способные привести к перекосам нажимного конуса.

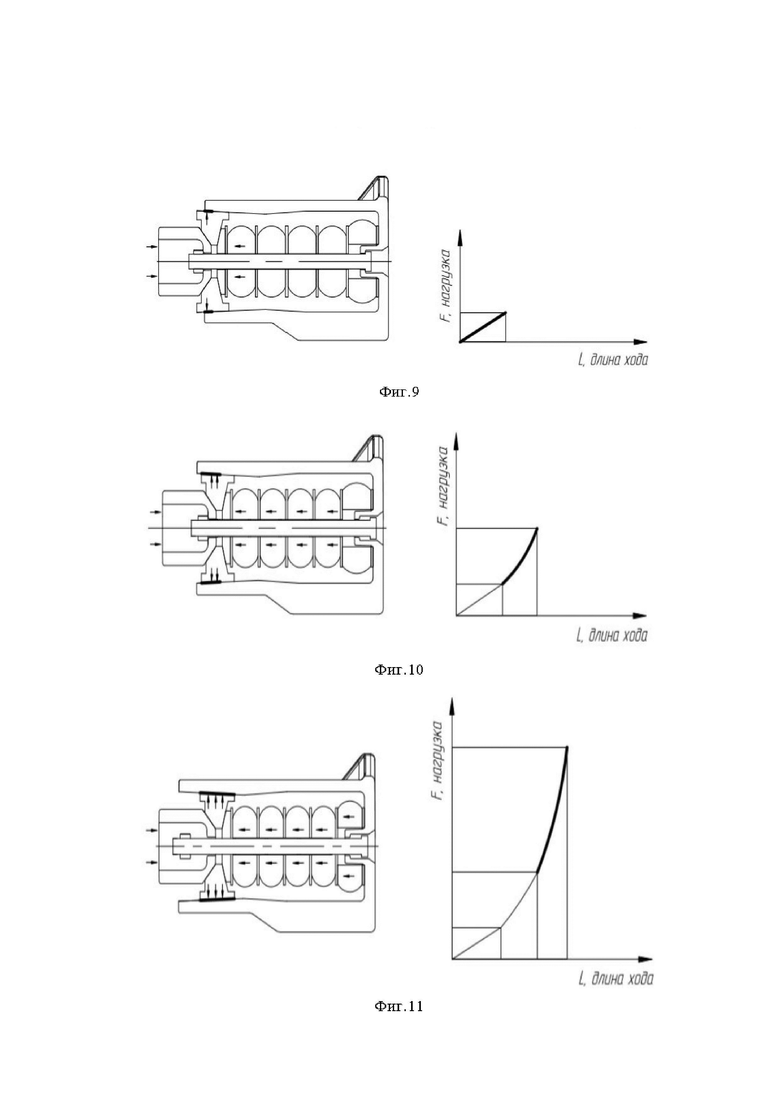

На Фиг. 9-11 показаны графические иллюстрации нагрузочных характиристик в зависимости от режима нагрузок на аппарат, в состоянии от предварительного сжатия до состояния максимальной нагрузки.

Позициями на фигурах обозначено:

1 – корпус фрикционного поглощающего аппарата,

2 – нажимной конус,

3 – фрикционный клин,

4 – антифрикционный вкладыш фрикционного клина,

5 – сетчатые уплотнительные ребра жесткости (по прототипу),

6 – ребра жесткости (по прототипу),

7 – опорная пластина,

8 – полимерный элемент малый (4 штуки, внешний диаметр 131, внутренний диаметр 35, высота 89, вес 1140 гр),

9 – полимерный элемент большой (внешний диаметр 148 мм, внутренний 62 мм, высота 90, вес 1400 грамм),

10 – стяжной болт,

11 – гайка стяжного болта,

12 – шайба возвратно-подпорного узла.

Далее заявителем приведено описание заявленного технического решения.

Заявленный фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов (далее – фрикционный поглощающий аппарат) состоит из следующих конструктивных элементов:

1 – корпус фрикционного поглощающего аппарата,

2 – нажимной конус,

3 – фрикционный клин,

4 – антифрикционный вкладыш фрикционного клина,

7 – опорная пластина,

8 – полимерный элемент (малый 4 штуки, внешний диаметр 131, внутренний диаметр 35, высота 89, вес 1140 гр),

9 – полимерный элемент (большой, внешний диаметр 148 мм, внутренний 62 мм, высота 90, вес 1400 грамм),

10 – стяжной болт,

11 – гайка стяжного болта,

12 – шайба возвратно подпорного узла.

Таким образом, фрикционный поглощающий аппарат содержит корпус фрикционного поглощающего аппарата 1 с закрытой концевой частью и открытой противоположной частью, нажимной конус 2 с центральным отверстием, и три фрикционных клина 3, расположенных относительно друг друга под углом 120°, опорную пластину 7, между которой и закрытой концевой частью корпуса фрикционного поглощающего аппарата 1 расположено возвратно-подпорное устройство в виде пакета упругих полимерных элементов малых 8 и полимерного элемента большого 9 с шайбами возвратно-подпорного узла 12, стянутыми между собой по продольной оси фрикционного поглощающего аппарата при помощи стяжного болта 10 через нажимной конус 2, стянутый гайкой стяжного болта 11 соответственно, при этом каждый фрикционный клин 3 имеет на поверхности А, контактирующей с внутренней поверхностью корпуса фрикционного поглощающего аппарата 1, выемки В, в которые установлены антифрикционные вкладыши фрикционного клина 4 соответственно.

Далее приведен подробный Пример 1 конкретного выполнения заявленного фрикционного поглощающего аппарата.

Полимерно упругие элементы, а именно – пакет высокопрочных полимерных элементов 8 и 9, разделен на две секции из материала типа TPE-E CKK 65.1 российского производства, при этом упругие полимерные элементы 8 и 9 соответственно, изготовлены в 2-х типах исполнения с двумя типами массо-габаритных характеристик. На концевой части корпуса фрикционного поглощающего аппарата 1 установлен более усиленный полимерный элемент большой 9 с освобождением под бонку Г для свободного хода головки стяжного болта 10. При этом пакет упругих полимерных элементов 8 и 9 сжат с помощью стяжного болта 10 и гайки стяжного болта 11 через нажимной конус 2 и бонку Г днища корпуса фрикционного поглощающего аппарата 1 соответственно, обеспечивая тем самым начальную затяжку фрикционного поглощающего аппарата (см. Фиг. 9), подготовленного для установки в автосцепное устройство грузовых вагонов. Фрикционные клинья характеризуются тем, что имеют второй угол Б 80°±5 относительно продольной оси фрикционного поглощающего аппарата на контактной поверхности с опорной пластиной 7, при этом комплект упругих полимерных элементов 8 и 9 выполнен из четырёх упругих полимерных элементов малого диаметра 8 и одного упругого полимерного элемента большего диаметра 9, изготовленных из высокопрочного полимера TPE-E российского производства.

Фрикционный поглощающий аппарат в частном случае выполнения отличается тем, что упругий полимерный элемент 9, расположенный на дне корпуса и устанавливаемый на бонку Г, в отличие от четырех упругих полимерных элементов, меньшего диаметра 8, имеет увеличенный наружный диаметр, а именно – больший внешний диаметр 148 мм, больший внутренний диаметр 62 мм, большую высоту 90 мм, и больший вес 1400 грамм соответственно, при этом увеличенный диаметр внутреннего отверстия, наряду с другими параметрами, также способствует значительному увеличению энергоемкости поглощающего аппарата в целом.

Далее заявителем приведен Пример 2 заявленного способа работы заявленного фрикционного поглощающего аппарата (см. Фиг. 3, Фиг. 10, Фиг. 11 соответственно).

Под действием ударной нагрузки на фрикционный поглощающий аппарат, нажимной конус 2 смещается в направлении дна корпуса фрикционного поглощающего аппарата 1, первоначально сжимая комплект из четырех упругих полимерных элементов малых 8, по мере усиления нагрузки идет плавное увеличение жесткости и энергоемкости с начала четырёх упругих полимерных элементов малых 8, прижимая фрикционные клинья 3 к корпусу фрикционного поглощающего аппарата 1, оказывая расклинивающее давление (см. Фиг.5) со стороны нажимного конуса 2. При этом сила трения между фрикционными клиньями 3 и боковыми стенками корпуса фрикционного поглощающего аппарата 1 возрастает. При небольшой ударной нагрузке прижатие верхних упругих блоков и фрикционных клиньев 3 (Фиг. 5) невелико (Фиг. 9, 10). Поэтому полимерный массив будет работать в основном как упругий элемент. При более высоких ударных нагрузках нажимной конус 2 воздействует на нажимные клинья 3, сжимая упругие элементы малые 8 по достижению критической точки, после чего в работу включается упругий полимерный элемент большой 9, имеющий большую энергоемкость за счет увеличенной массо-габаритных характеристик, создавая дополнительное сопротивление сжатию и оказывая выдавливающее давление (см. Фиг. 3) на второй угол Б фрикционного клина 3 через опорную пластину 7 соответственно, тем самым повышая площадь трения и усилие прижатия (см. Фиг. 3, Фиг. 11). При этом работа, затрачиваемая на приведение в действие фрикционного поглощающего аппарата, расходуется главным образом на преодоление сил трения и полностью поглощается, превращаясь в тепловую энергию, благодаря чему на конструкцию вагона передается значительно меньшее по абсолютной величине ударное усилие.

При этом антифрикционные вкладыши фрикционного клина 4 выполняют функцию твердой смазки между трущимися поверхностями боковых стенок корпуса фрикционного поглощающего аппарата 1 и фрикционных клиньев 3, снижая тем самым нагрев этих поверхностей и предотвращая тем самым эффект заклинивания фрикционных клиньев 3 в корпусе фрикционного поглощающего аппарата 1, вследствие известного явления «схватывания» присутствующего у аналогов.

После прекращения воздействия ударной нагрузки, не превышающей максимально допустимого значения, возвратной силы сжатия упругих элементов малых 8 достаточно для преодоления сил трения между элементами позиций 3 и 2, 3 и 7, соответственно, чтобы вернуть в исходное положение.

При этом блок полимерных упругих элементов 8 и 9 оказывают давление на опорную пластину 7, которая, в свою очередь, передает усилие на фрикционные клинья 3 через второй угол Б на фрикционных клиньях 3, тем самым оказывая распирающее усилие на фрикционные стенки корпуса фрикционного поглощающего аппарата 1, что в свою очередь создает незначительное, но достаточное сопротивление для исключения динамического удара в момент отрыва из состояния « схватывания» после значительных ударных нагрузок.

Далее заявителем представлены более детальные пояснения фигур заявленного технического решение приллюстрованные на Фиг.1 – Фиг.11, с указанием особенностей работы заявленного технического решения в плане взаимодействия элементов конструкции при реализзации способа его работы в условиях практических нагрузок, при использовании по назначению.

На Фиг. 1 представлен общий вид фрикционного поглощающего аппарата в разрезе, при этом

На Фиг. 2 представлен фрикционный клин (3) крупным планом из Фиг. 1, слева показан фрикционный клин, вид ¾, справа – вид фрикционного клина (3) сбоку, а именно место и виды наклонного размещения антифрикционных вкладышей 4 «В» (увеличено) на двух плоскостях «А», фрикционного клина (3) из Фиг. 3, и вид (угол наклона) размещения конической поверхности «Б» в разрезе, контактирующей с опорной пластиной 7, являющейся ответной деталью с идентичным углом наклона фрикционного клина по конической плоскости «Б».

На Фиг. 3 представлена иллюстрация принципа работы фрикционного узла с максимальной площадью прилегания, при этом двумя парами стрелок F1 (сверху) и двумя парами стрелок F2 (снизу) показаны воздействие знакопеременных усилий на фрикционный узел, а перпендикулярно направленными стрелками показано направление распирающих усилий, действующих на корпус 1 поглощающего аппарата, при этом показано направление воздействия распирающих усилий, передающихся на корпус 1 через фрикционный клин 3, на который, в свою очередь, через нажимной конус 2 и опорную пластину 7 передаются выдавливающие силы всего грузового состава при торможении и/или ударах в процессе эксплуатации грузового состава.

На Фиг. 4 приведены наиболее уязвимые места существующих на дату представления заявочных материалов корпусов большинства эксплуатируемых поглощающих аппаратов.

На Фиг.5 представлена иллюстрация недостатков со стороны опорной пластины 7, размещённой под прямым углом к продольной оси фрикционного узла, при этом дугообразными стрелками показаны возникающие усилия, способствующие разрушению корпусов известных аналогов.

На Фиг.6 приведены зоны с концентрацией напряжения в горловине корпуса с выступами подверженными возникновению трещин и последующему выламыванию от воздействия динамических ударов нажимного конуса у аналогов, приводящих в выходу из стоя фрикционного поглощающего аппарата в целом.

На Фиг.7 представлена иллюстрация риска самопроизвольного выкручивания нажимного конуса, приводящего, как следствие, к самопроизвольной разборке поглощающего аппарата в целом.

На Фиг.8 представлена иллюстрация сбега допусков (L1 и L2 соответственно) и условная величина неравномерного зацепа конуса с корпусом аппарата.

На Фиг. 9 слева представлена иллюстрация заявленного фрикционного поглощающего аппарата без нагрузки, справа – график предварительно нагруженного поглощающего аппарата в состоянии поставки потребителю.

На Фиг. 10 слева представлена иллюстрация заявленного фрикционного поглощающего аппарата, при незначительных нагрузках ( соударениях вагонов), справа –график возникающих нагрузочных усилий в зависимости от значений нагрузкок.

На Фиг. 11 слева представлена иллюстрация заявленного фрикционного поглощающего аппарата, слева – график силовых характеристик работы фрикционного узла при значительных нагрузках или высоких нагрузках, в процессе интенсивно работы под нагрузкой фрикционного поглощающего аппарата с максимальной площадью трения о корпус с учетом включения в работу, при счёте сверху 5-го, (9) упругого элемента фрикционного поглощающего аппарата.

Таким образом, основываясь на представленных выше материалах, можно сделать вывод, что заявителем достигнуты заявленные технические результаты, а именно;

1. Достигнуто повышение силовых характеристик фрикционного поглощающего аппарата с момента начала эксплуатации без длительного периода приработки, достигнутое за счёт творческого подхода, а именно за счёт одновременного устранения следующих недостатков присущих аналогам:

– устранения несимметрично-распределенных распорных усилий за счёт использования второго угла на фрикционном клине, что, в свою очередь, смягчает возвратный ход фрикционного узла от воздействия подпорного возвратного аппарата в момент вывода из слипания,

– за счет незначительного прижатия фрикционного клина к стенке корпуса на обратном ходе. (см. Фиг. 9 - 11).

2. Достигнуто повышение технологичности сборки, в том числе в ходе ремонта аппарата в вагоноремонтных депо, за счёт особенности заявленной конструкции (см. детальное описание принципа работы конструкции), которые обеспечили возможность исключения таких факторов, как исключение возможности самопроизвольного разбора, исключение перекоса в работе нажимного конуса, и снижение риска поломки корпуса в местах выступов, за счет использования болта с гайкой вместо закручивания конуса в корпус вместо выступов.

3. Повышение прочности корпуса и исключение трещинообразования в местах проточек под вкладыши на фрикционной поверхности корпуса, а так же повышение технологичности в сборке и ремонте путем переноса вкладышей на фрикционные клинья (см. Фиг. 2).

4. Повышен диапазон гашения фрикционных автоколебаний за счет ступенчатого включения в работу полимерно упругих элементов и второго (2-го) угла фрикционноного клина (см. Фиг 10- 11).

5. Снижены риски поломки корпуса в местах выступов, за счет увеличения толщины корпуса, использования предварительного поджимания упругих элементов, посредством соединения типа болт/гайка и вместо закручивания конуса в корпус вместо выступов имеющихся у аналогов.

Кроме представленного выше, заявленное техническое решения обеспечивает возможность получения дополнительных технических результатов, вытекающих из основных полученных заявителем технических результатов, а именно:

6. Достигнуто значительное упрощение конструкции.

7. Достигнуто повышение технологичности сборки.

8. Достигнуто повышение ремонтопригодности.

Основываясь на изложенном выше, представляется возможныым сделать логический вывод о том, что в заявленном техническом решении достигнуты все технические результаты, устранены все недостатки прототипа, который на дату подачи заявки продолжает серийно выпускатся. При этом заявленное техническое решение прошло все требуемые промышленные испытания как у заявителя, так и у потребителя, а именно в сертификационной лаборатории РЖД, и получило подтверждение как более надёжное, менее трудоёмкое и более технологичное устройство, готовое к серийному произодству у заявителя, при этом заявителем проведена подготовка производства для выпуска серийной продукции для потребителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2022 |

|

RU2789912C1 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2550110C2 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2021 |

|

RU2777343C1 |

| Поглощающий аппарат | 2019 |

|

RU2736971C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2019 |

|

RU2773964C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2007 |

|

RU2380257C2 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2549426C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2670353C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2010 |

|

RU2473440C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2007 |

|

RU2350501C1 |

Изобретение относится к железнодорожному транспорту, а именно к фрикционному поглощающему аппарату автосцепного устройства грузовых вагонов и способу его работы. Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов содержит корпус фрикционного поглощающего аппарата с закрытой концевой частью и открытой противоположной частью, нажимной конус с центральным отверстием и три фрикционных клина, расположенных относительно друг друга под углом 120°, опорную пластину. Между опорной пластиной и закрытой концевой частью корпуса фрикционного поглощающего аппарата расположено возвратно-подпорное устройство в виде пакета упругих полимерных элементов малых и полимерного элемента большого с шайбами возвратно-подпорного узла, стянутыми между собой по продольной оси фрикционного поглощающего аппарата при помощи стяжного болта через нажимной конус, стянутый гайкой стяжного болта соответственно. При этом каждый фрикционный клин имеет на поверхности, контактирующей с внутренней поверхностью корпуса фрикционного поглощающего аппарата, выемки, в которые установлены антифрикционные вкладыши фрикционного клина соответственно. В результате фрикционный поглощающий аппарат обладает повышенными силовыми характеристиками с момента начала эксплуатации без длительного периода приработки, более простой и надежной технологией сборки, повышенной прочностью корпуса, повышенным диапазоном гашения фрикционных автоколебаний, кроме того, снижается риск поломки корпуса в местах выступов. 2 н.п. ф-лы, 11 ил.

1. Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов, содержащий корпус фрикционного поглощающего аппарата с закрытой концевой частью и открытой противоположной частью, нажимной конус с центральным отверстием и три фрикционных клина, расположенных относительно друг друга под углом 120°, опорную пластину, между которой и закрытой концевой частью корпуса фрикционного поглощающего аппарата расположено возвратно-подпорное устройство в виде пакета упругих полимерных элементов малых и полимерного элемента большого с шайбами возвратно-подпорного узла, стянутыми между собой по продольной оси фрикционного поглощающего аппарата при помощи стяжного болта через нажимной конус, стянутый гайкой стяжного болта соответственно, при этом каждый фрикционный клин имеет на поверхности, контактирующей с внутренней поверхностью корпуса фрикционного поглощающего аппарата, выемки, в которые установлены антифрикционные вкладыши фрикционного клина соответственно.

2. Способ работы фрикционного поглощающего аппарата автосцепного устройства грузовых вагонов по п.1, заключающийся в том, что под действием ударной нагрузки на фрикционный поглощающий аппарат нажимной конус смещается в направлении дна корпуса фрикционного поглощающего аппарата, первоначально сжимая комплект из четырех упругих полимерных элементов малых, по мере усиления нагрузки идет плавное увеличение жесткости и энергоемкости сначала четырёх упругих полимерных элементов малых, прижимая фрикционные клинья к корпусу фрикционного поглощающего аппарата, оказывая расклинивающее давление со стороны нажимного конуса, при этом сила трения между фрикционными клиньями и боковыми стенками корпуса фрикционного поглощающего аппарата возрастает; при небольшой ударной нагрузке прижатие верхних упругих блоков и фрикционных клиньев невелико, поэтому полимерный массив работает в основном как упругий элемент, при более высоких ударных нагрузках нажимной конус воздействует на нажимные клинья, сжимая упругие элементы малые по достижении критической точки, после чего в работу включается упругий полимерный элемент большой, имеющий большую энергоемкость за счет увеличенных массогабаритных характеристик, создавая дополнительное сопротивление сжатию и оказывая выдавливающее давление на второй угол фрикционного клина через опорную пластину соответственно, тем самым повышая площадь трения и усилие прижатия, при этом работа, затрачиваемая на приведение в действие фрикционного поглощающего аппарата, расходуется главным образом на преодоление сил трения и полностью поглощается, превращаясь в тепловую энергию, благодаря чему на конструкцию вагона передается значительно меньшее по абсолютной величине ударное усилие; при этом антифрикционные вкладыши фрикционного клина выполняют функцию твердой смазки между трущимися поверхностями боковых стенок корпуса фрикционного поглощающего аппарата и фрикционных клиньев, снижая тем самым нагрев этих поверхностей и предотвращая тем самым эффект заклинивания фрикционных клиньев в корпусе фрикционного поглощающего аппарата, вследствие явления «схватывания»; после прекращения воздействия ударной нагрузки, не превышающей максимально допустимого значения, возвратной силы сжатия упругих элементов малых достаточно для преодоления сил трения между фрикционным клином и нажимным конусом и между фрикционным клином и опорной пластиной соответственно, чтобы вернуть в исходное положение; при этом блок полимерных упругих элементов малых и большого оказывают давление на опорную пластину, которая, в свою очередь, передает усилие на фрикционные клинья через второй угол на фрикционных клиньях, тем самым оказывая распирающее усилие на фрикционные стенки корпуса фрикционного поглощающего аппарата, что, в свою очередь, создает незначительное, но достаточное сопротивление для исключения динамического удара в момент отрыва из состояния «схватывания» после значительных ударных нагрузок.

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2022 |

|

RU2789912C1 |

| ЭЛЕКТРОМАШИННЫЙ УСИЛИТЕЛЬ МОЩНОСТИ | 0 |

|

SU203002A1 |

| Комбинированная однокамерная или многокамерная гидроэлектрическая ванна | 1929 |

|

SU15193A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2024-07-04—Публикация

2023-12-29—Подача