Изобретение относится к машинам, предназначенным для нанесения защитной пленки на лотки, содержащие продукт, такой как пищевой продукт, и оборудовано станцией для резки и запайки с противостоящими колпаковыми конструкциями, между которыми циклически расположены группы лотков и подвешенная часть пленки, размотанная с катушки, которые по команде запаиваются термопайкой частью защитной пленки на верхней кромке лотков после возможного формирования атмосферы внутри указанных лотков, а затем ее отделяют по периметру путем резки пленки каждого лотка по краям, после чего запаянные лотки отгружаются далее. Эти машины оснащены выше по потоку указанной станции запайки станцией, которая собирает вместе и упорядочивает группы лотков, далее подлежащих совместному вводу на указанную станцию, ниже по потоку которой расположены транспортер снятия и механизм-клещи для выполнения одновременно с открытой станцией запайки передачи групп открытых лотков с первой станции сбора на вторую станцию резки и запайки и передачи запаянных лотков из указанной станции на конечную станцию снятия. Изобретение относится, в частности, к первой станции сбора лотков и использует в качестве аналога патент ЕР 334266, который представляет собой указанную станцию, образуемую транспортером с прерывистым движением, который циклично останавливается, чтобы дождаться контейнеров, поставляемых на него разгрузочным транспортером машины, который заполняет лотки продуктом. В некоторых случаях лотки содержат жидкие продукты, поэтому необходимо максимально плавно отрегулировать скорость сборочной ленты с соответствующим линейным замедлением и ускорением, чтобы предотвратить разлив жидкости в лотках или загрязнение верхней кромки лотка, ухудшающие успешный результат последующего этапа термозапайки защитной пленки. Для решения этих проблем в патенте ЕР 680 880 описано, как выполнить указанную операцию сбора лотков без соответствующей цикличной остановки транспортера сборки. Это достигается путем размещения компенсационного транспортера между транспортером сборки и подающим транспортером и оснащением механизмами определения расстояния и скорости лотков, вставленных в указанный компенсационный транспортер, для направления механизмов движения указанного транспортера таким образом, что он вставляет лотки с заданной скоростью и положением на транспортере сборки, для которого, таким образом, больше не нужна последовательная остановка, как указано в ЕР 334266, с вытекающими из этого преимуществами.

Второе вышеуказанное решение существенно увеличивает длину всей станции сборки, усложняет конструкцию, существенно увеличивает стоимость и снижает технологическую надежность в связи с большим количеством датчиков, механизмов обработки и расчетов, связанных с ними. Изобретение предназначено для преодоления этих и других недостатков аналогов с помощью решения, заявленного в п. 1 прилагаемой формулы изобретения и в последующих зависимых пунктах формулы изобретения, которое предусматривает использование транспортера неравномерного движения, который одновременно выполняет функцию и компенсационного транспортера, и транспортера сборки и состоит из параллельных ремней или лент, несущих гребенчатый подъемник к их концевой части, вставленное между лентами, которое оборудовано в исходной части датчиками, которые определяют положение в пространстве лотка, который поступает последовательно из каждого ряда подающего транспортера. Блок обработки и управления обрабатывает информацию, поступающую из указанных датчиков, из датчика, определяющего скорость движения ленты транспортера, и таким образом, информацию об указанных лотках и информацию из программного обеспечения, в которое каждый раз подается информация, относящаяся по крайней мере к размерам лотков, подлежащих упаковке. Указанный блок обработки и управления обеспечивает то, что, когда лоток достигает начальной части гребенчатого подъемника в опущенном положении, указанный гребенчатый подъемник поднимается на небольшую высоту, достаточную, чтобы освободить лоток с движущейся ленты транспортера, и когда второй лоток поступает выше по потоку транспортера в определенном положении, сам гребенчатый подъемник опускается, чтобы позволить второму лотку, который продвигается вперед с первым лотком на заранее определенном расстоянии от него, также войти на его, и когда второй лоток поступил на транспортер, он поднимается, и цикл повторяется снова, пока не поднимется последний лоток формируемой группы, в соответствии с чем гребенчатый подъемник поднимается более высоким ходом, чем предыдущие ходы, достаточным, чтобы позволить ввести под группой лотков зубцы гребенки, которые, в то время как гребенчатый подъемник опускается для повторения нового рабочего цикла, принимают поддержку лотков и передают их на станцию резки и запайки. Лента транспортера работает с переменным движением и указанное циклическое движение подъема и опускания гребенчатого подъемника происходит с линейным ускорением и замедлением, так чтобы обеспечить, чтобы лотки и продукты, которые они содержат, находились под минимальным влиянием изменений в движении и оставались в устойчивом положении, даже если это жидкости. Для этой же цели также может быть предусмотрено, что гребенчатый подъемник выполняет небольшие горизонтальные поступательные движения во время ходов подъема и опускания, так чтобы поднимать и опускать лотки, соответственно снимая их и опуская на ленту транспортера на скорости.

Дополнительные характеристики и преимущества изобретения станут более очевидны из следующего описания предпочтительных вариантов осуществления изобретения, проиллюстрированного в виде неограничивающего примера на фиг. 1-12.

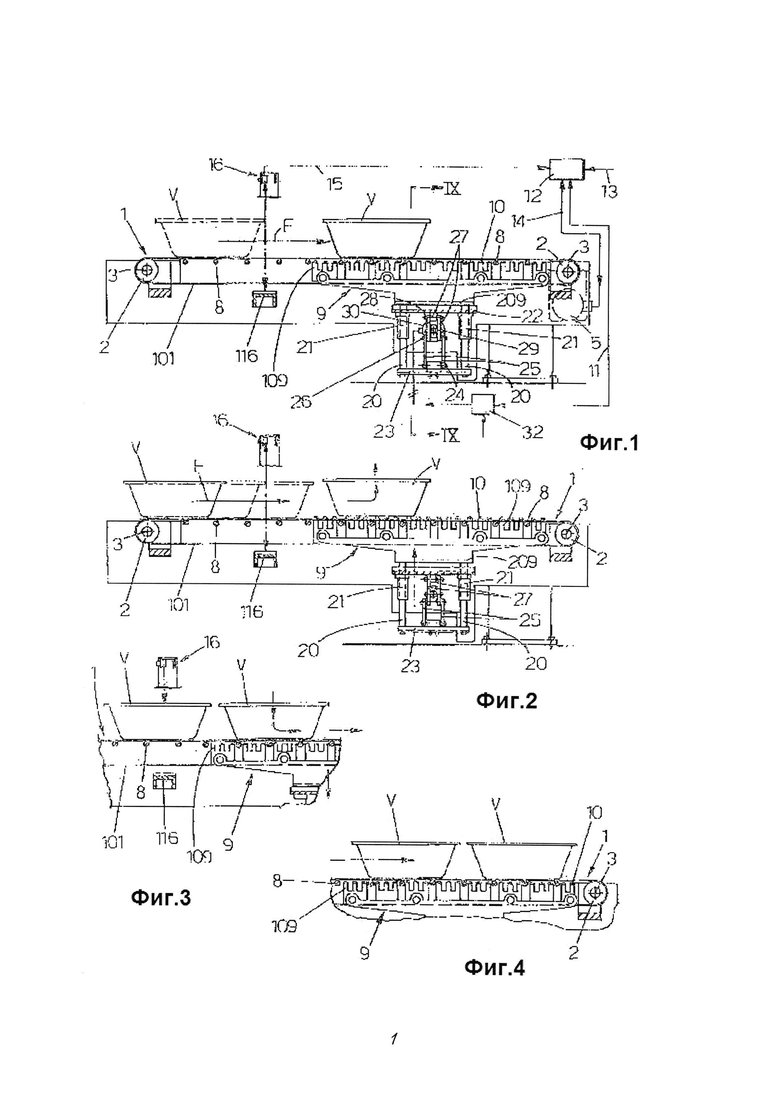

На фиг. 1-7 схематически показано устройство, его вид сбоку и во время последовательных этапов его рабочего цикла;

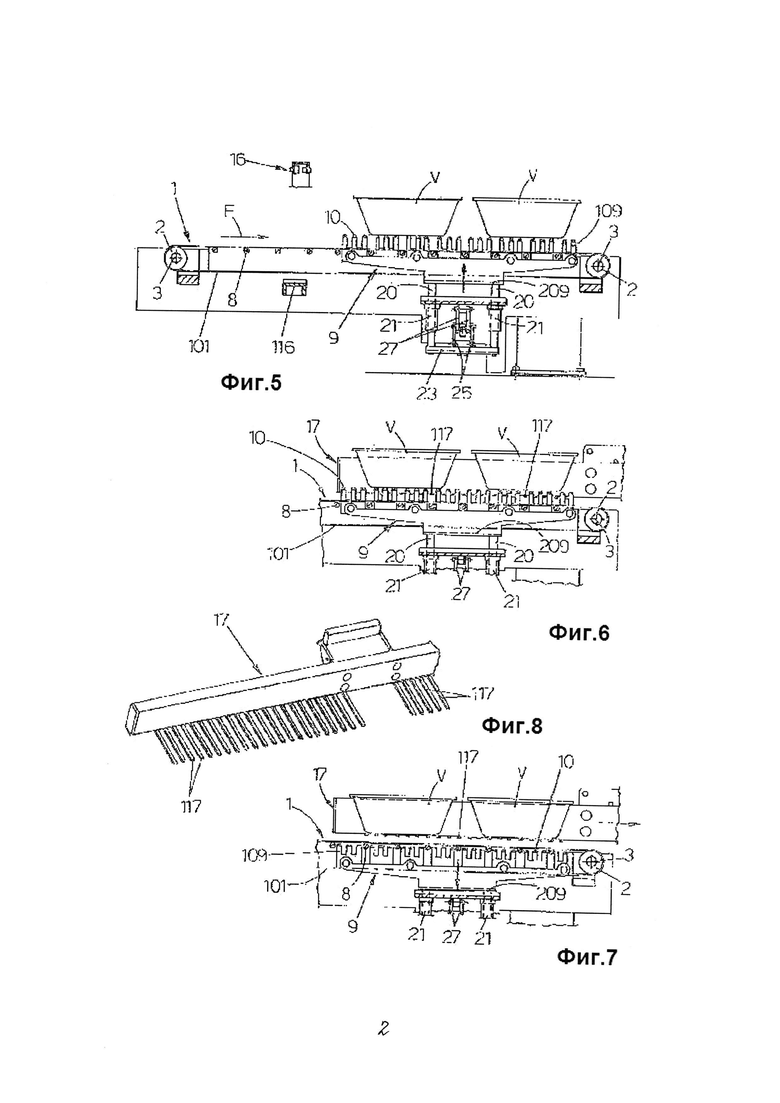

на фиг. 8 показан вид в перспективе и частичный вид одной из гребенок для захвата и передачи лотков из станции сборки на станцию запайки;

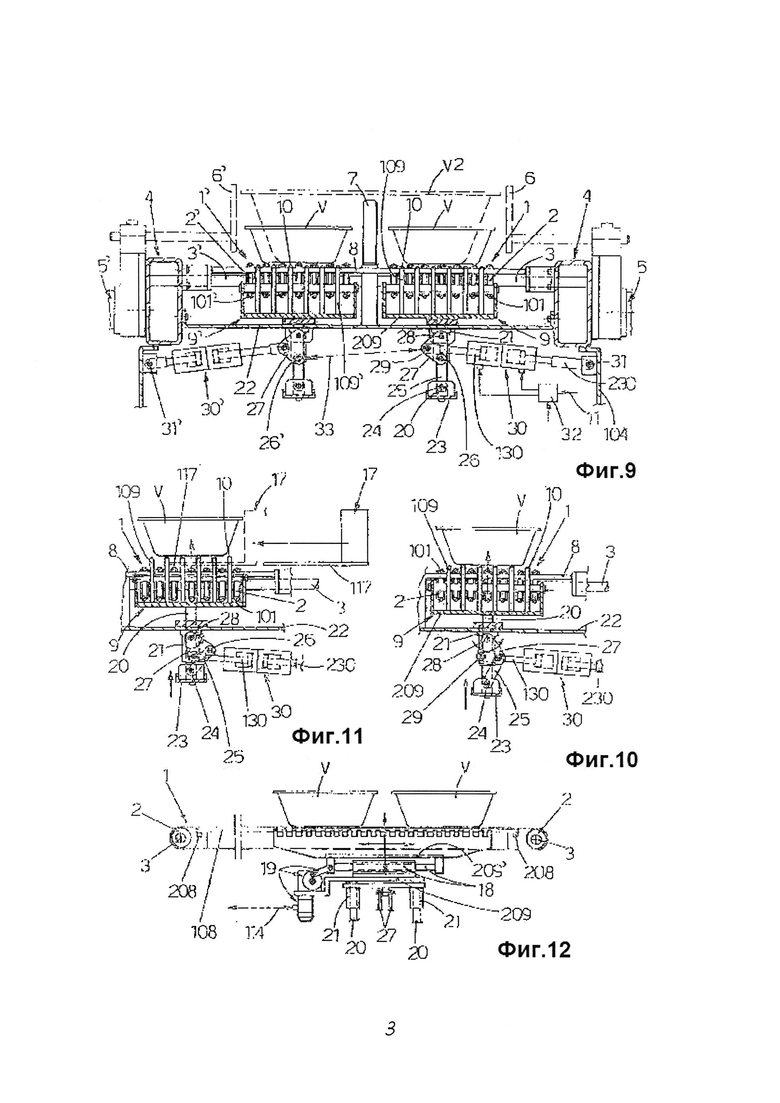

на фиг. 9-11 показано устройство в поперечном сечении, как от линии поперечного сечения IX-IX фиг. 1 и с гребенчатым подъемником соответственно в опущенном положении покоя, в первом положении подъема для циклического образования группы лотков и во втором положении подъема для передачи группы лотков на передаточную гребенку;

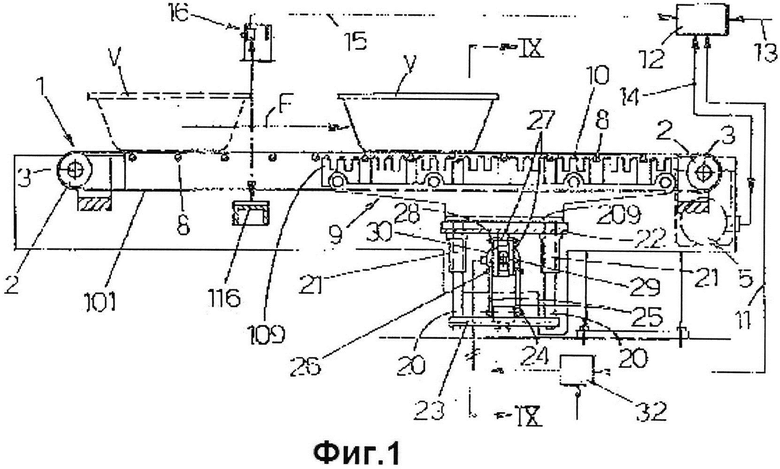

на фиг. 12 показан вид сбоку и частичный вид варианта осуществления конструкции устройства.

Рассматриваемое устройство описано в варианте осуществления со способностью управлять двумя смежными и параллельными рядами лотков малых и средних размеров, поступающих из того же числа транспортеров подачи, которое в случае необходимости при наличии лотков крупного размера может быть приспособлено для работы с одним рядом указанных лотков. Вариантом осуществления является также устройство, если оно приспособлено для работы на более чем двух параллельных рядах лотков или даже на одном ряду. С учетом вышесказанного, со ссылкой на фиг. 1 и 9, устройство содержит два прямых и смежных транспортера 1, 1', расположенных горизонтально и параллельно друг другу, каждый из которых образован множеством параллельных лент 101, 101', например, типа Polycord®, с круглым поперечным сечением, имеющих хорошее сцепление с нижней частью лотков, возвращаемых в конечной части роликами 2, 2', установленными на валы 3, 3', поддерживаемые при вращении концами рамы 4, и которые ниже по потоку соединены с соответствующими блоками движения 5, 5' типа электронного регулирования скорости и с кодирующим устройством, которое может независимо регулироваться, когда каждый транспортер работает на собственном ряду лотков V, и который может быть соединен друг с другом посредством электрического вала, когда два транспортера 1, 1' объединяются для транспортировки больших лотков V2, как указано соответственно сплошной и пунктирной линией на фиг. 9, где 6, 6' обозначает боковые, регулируемые направляющие лотков, а 7 обозначает центральную направляющую, которая может быть удалена, когда подлежащие обработке лотки V2 имеют большие размеры и должны одновременно опираться дном на оба транспортера 1 и 1'. С левого края фиг. 1 транспортеры 1, 1' соединены с транспортерами, подающими подлежащие упаковке лотки. Верхняя часть лент 101, 101' транспортеров 1, 1' поддерживается в горизонтальной плоскости, например, путем опоры на поперечные и компланарные ролики 8, поддерживаемые на концах сторонами рамы 4. Транспортеры 1 и 1' имеют длину, соответствующую самой большой длине группы лотков, формируемых циклически, увеличенную на длину по крайней мере одного из самых длинных лотков, подлежащих обработке, и на секцию, предназначенную для использования группой формируемых лотков, указанные транспортеры 1, 1' соединяются в продольном направлении в пространстве между лентами 101, 101' вертикальными зубцами в форме гребенки 109, 109' гребенчатых подъемников 9, 9', которые имеют длину, равную и соответствующую длине группы формируемых лотков, которые на дальнем конце расположены на небольшом расстоянии от роликов 2, 2' возврата ленты транспортеров 1, 1', указанные зубцы 109, 109' расположены таким образом, что не мешают выравнивающим роликам 8 верхней части лент 101, 101' транспортеров 1, 1'. Вершины зубцов 109, 109' снабжены вставками из эластомера 10, которые имеют хорошее сцепление с дном обрабатываемых лотков. С помощью специальных средств, описанных ниже, зубцы 109, 109' могут переходить из нижнего положения покоя с верхними концами 10 ниже дна лотков, доставляемых на лентах 101, 101', как показано на фиг. 9, в минимальное поднятое положение, как показано на фиг. 10, когда зубцы 109, 109' поднимают лотки на небольшую высоту, необходимую для отделения их от лент 101, 101', в положение максимального подъема, как показано на фиг. 11, необходимое для создания между дном лотков и лентами 101, 101' достаточного пространства для вставки механизмов захвата и передачи, описанных далее. Механизмы подъема и опускания гребенчатых подъемников 9, 9' являются такими, чтобы контролировать эти компоненты при помощи неравномерного движения, с правильными линейным ускорением и замедлением, как описано далее. Возвращаясь к фиг. 1, следует отметить, что средства контроля гребенчатых подъемников 9, 9' соединены с помощью проводки 11 с блоком обработки и управления 12, в который через вход 13 каждый раз сообщаются размеры лотков, которые должно обработать устройство, подключенное с помощью проводки 14 к механизмам движения 5, 5' и соответствующим кодирующим устройствам, которые информируют его о скорости транспортеров 1, 1', и который с помощью проводки 15 соединен с датчиками 16, которые образуют, например, вертикальный барьер оптоэлектронного типа, с отражателем 116 выше по потоку гребенчатых подъемников 9, 9', и который определяет переход лотков на транспортеры 1, 1'. Электронный блок 12 снабжен программным обеспечением, которое обеспечивает функционирование устройства следующим образом. Для краткости изложения здесь рассматривается функционирование одного транспортера 1, так как функционирование соседнего транспортера 1' идентично. В начале цикла транспортер 1 перемещается своей верхней частью в направлении F, и гребенчатый подъемник 9 находится в опущенном положении, как показано на фиг. 1 и 9. Когда передний край в направлении перемещения первого лотка V, указанного на фиг. 1 пунктирной линией, определяется барьером 16, 116, электронный блок 12 имеет возможность с высокой точностью контролировать положение указанного лотка в последующем пространстве, а когда он достигает начальной части гребенчатого подъемника 9, он поднимается на небольшую высоту, как показано на фиг. 2 и 10, достаточную, чтобы снять указанный лоток с транспортерной ленты 1, и когда второй лоток V поступает выше по потоку гребенчатого подъемника 9 и в определенном положении указанный гребенчатый подъемник опускается, как показано на фиг. 3, чтобы позволить второму лотку войти над ним, который продвигается с первым лотком и на заранее установленном расстоянии от него, и когда второй лоток также вошел над гребенчатым подъемником 9, как показано на фиг. 4, указанный гребенчатый подъемник 9 поднимается, и цикл повторяется до тех пор, пока не будет сформирована последняя группа лотков на указанном поднятом гребенчатом подъемнике 9. Другими словами, лотки циклично поднимаются гребенчатым подъемником 9, так чтобы поддерживать порядок один за другим и дождаться следующего лотка, пока они опускаются на транспортер 1, чтобы сгруппироваться в порядке возрастания и располагаться в возрастающем количестве над воздушной прослойкой гребенчатого подъемника 9. Если на гребенчатом подъемнике 9 должны быть расположены всего два лотка, как показано в примере на чертежах, когда поступает второй и последний лоток, гребенчатый подъемник поднимается более высоким ходом, чем предыдущий, как показано на фиг. 5 и 11, так чтобы можно было вставить под группу лотков зубцы 117 гребенки 17 (см. также фиг. 8), которая, в то время как гребенчатый подъемник 9 опускается, чтобы повторить новый рабочий цикл, берет на себя поддержку группы лотков и, перемещая известным способом, передает их на станцию резки и запайки. Зубцы 117 гребенки 17 покрыты материалом, который имеет хорошее сцепление при контакте с дном лотков, так что указанные лотки не двигаются во время передачи. Очевидно, что при изменении высоты лотков нет необходимости выполнять регулировку на гребенке 17, так как указанные лотки всегда захватываются на дне. Транспортерная лента 1 работает с неравномерным движением с тем, чтобы замедлить ход во время передачи лотков на гребенчатый подъемник 9, который также поднимается и опускается с подходящими линейными ускорениями и замедлениями, таким образом, чтобы обеспечить стабильное положение продукта, упакованного в лотках, даже если это по своему характеру это жидкость, и гравитационная составляющая, действующая на упакованный продукт на этапе подъема и последующего опускания, также способствует указанной стабильности. Для избежания тряски продукта в лотках, особенно, если по своему характеру это жидкость, можно также предусмотреть, чтобы гребенчатый подъемник 9 двигался с небольшим горизонтальным поступательным движением во время хода подъема и опускания лотков, так чтобы соответственно поднимать и опускать их на транспортерную ленту 1 на скорости. Для достижения этой цели может быть также предусмотрено, чтобы зубцы 109 гребенчатого подъемника 9 были оснащены достаточным горизонтальным зазором от выравнивающих роликов 8 транспортера 1 (фиг. 1), или чтобы указанные ролики 8 заменялись прямыми направляющими 108 под каждой лентой 101 и поддерживались исключительно противоположными концами поперечных планок 208, закрепленных на раме 4, так чтобы пространство между указанными лентами 101 было полностью свободно; также может быть предусмотрено, чтобы нижняя плита 209' гребенчатого подъемника (фиг. 12) была отделена от нижележащей опорной плиты 209, соединенной с механизмами подъема и опускания, и соединена с ней вставленными механизмами направления и скольжения 18, таким образом, чтобы нижняя плита 209' могла выполнять прямолинейное движение, даже короткое, в параллельном направлении к лентам 101, указанная нижняя плита 209' соединена с механизмами движения 19, которые несет опорная плита 209, чтобы задать на указанной плите 209' небольшие горизонтальные движения, необходимые, чтобы позволить зубцам 109, 10 гребенчатого подъемника 9 подобрать лотки на скорости с лент 101 транспортера 1 и затем отпустить их на скорости на указанные ленты, дублируя направление и скорость движения указанных лент. Позиция 114 обозначает проводку, соединяющую блок движения 19 с блоком обработки и управления 12 на фиг. 1.

Со ссылкой на фиг. 1 и 9-10 описаны механизмы цикличного подъема и опускания гребенчатых подъемников 9, 9' и в данном случае для краткости изложения дается ссылка исключительно на подъемные механизмы 9, так как подъемные механизмы 9' являются сходными (см. ниже). На фиг. 1 и 9 показано, что нижняя плита 209 гребенчатого подъемника несет совместно пару вертикальных стержней 20, которые выступают вниз и опираются на идеальную вертикальную плоскость, которая параллельна направлению движения лотков, и указанные стержни проходят через соответствующие направляющие соединители 21, встроенные в кронштейн 22, закрепленный на раме 4 машины, и указанные стержни 20 соединены с нижним концом поперечной планки 23, на промежуточной части которой в позиции 24 нижний конец пары соединительных штанг 25 имеет свою ось шарнира, направленную вверх и шарнирно соединенную верхним концом в позиции 26 с нижней вершиной пары треугольных пластин 27, которые верхней вершиной имеют свою ось шарнира в позиции 28 на осевой линии кронштейна 22. Третья вершина пластин 27 шарнирно соединена в позиции 29 с короткой соединительной деталью 130 привода двойного хода 30, который противоположной короткой соединительной деталью 230 шарнирно соединен в позиции 31 с добавочной деталью 104 рамы 4 машины. Привод 30 образован, например, противостоящим соединением корпусов двух небольших блоков цилиндра и поршня сжатого воздуха, управляемых электромагнитным клапанным узлом 32, соединенным с проводкой 11, описанной со ссылкой на фиг. 1. Привод 30 снабжен демпферами остановки. На фиг. 9 показано, что, когда гребенчатый подъемник 9 находится в опущенном положении, шарнирные соединения 26, 28 вертикально выровнены друг с другом, то есть они расположены как стрелки виртуальных часов на 12:00 и на 6:00, а шарнирное соединение 29 расположено на уровне примерно 9:00, и обе короткие соединительные детали 130, 230 привода 30 вытянуты. Чтобы поднять гребенчатый подъемник 9 с коротким ходом, как показано на фиг. 10, привод 30 управляется вытягиванием одной из двух коротких соединительных деталей, например детали 230, как показано на фиг. 10, с соответствующим подъемом поперечной планки 23 и всего оборудования, связанного с ней. Когда гребенчатый подъемник 9 должен быть поднят с длинным ходом, обе коротких соединительных детали 130, 230 привода 30 вытягиваются, как показано на фиг. 11. Понятно, как описанное решение обеспечивает естественное ускорение и замедление путем движения шарнирных соединений 26 и 29 на используемых криволинейных траекториях с центром вращения на неподвижной и верхней оси шарнира 28.

На фиг. 1 показано, что механизмы управления гребенчатого подъемника 9' имеют треугольные пластины 27', повернутые в том же направлении, что и пластины 27 механизма, описанного для гребенчатого подъемника 9, и предусмотрена возможность шарнирных соединений 29 и 26' друг с другом посредством соединительной тяги 33, чтобы синхронизировать движение двух гребенчатых подъемников 9, 9', когда они требуются для работы на лотках крупных размеров V2, которые одновременно опираются на транспортеры 1 и 1'.

Следует также понимать, что описание относится к предпочтительному варианту осуществления изобретения, в котором могут быть выполнены многочисленные варианты и изменения конструкции без отклонения от принципа изобретения, как описано и показано на чертежах и как указано в следующей формуле изобретения. Позиции в скобках формулы изобретения носят исключительно указательный характер и не ограничивают объем охраны указанной формулы изобретения.

Внешний транспортер подачи лотков, поступающих из наполнительной машины, соединен с транспортером (1), образованным параллельными ремнями или лентами (101), который имеет длину больше, чем длина группы лотков больших размеров, подлежащих группировке, который оснащен в концевой части компонентами, вставленными между лентами (101), гребенчатым подъемником (9) с длиной, согласованной с длиной указанной группы лотков, подлежащих формированию, соединенным с механизмами подъема и опускания с соответствующим линейным ускорением и замедлением. Выше по потоку гребенчатого подъемника (9) размещены датчики (16), которые определяют положение в пространстве лотков, последовательно поступающих из внешнего транспортера, и размещен блок обработки и управления (12) для обработки информации, поступающей из указанных датчиков (16). Обеспечиваются упрощение и повышение надежности устройства. 8 з.п. ф-лы, 12 ил.

1. Устройство для упорядочения групп лотков выше по потоку станции резки и запайки запайщика лотка, которое содержит по крайней мере транспортер (1), соединенный с соответствующим транспортером, который подает лотки, поступающие из наполнительной машины, имеет длину больше, чем длина группы лотков больших размеров, которые подлежат группировке, и которое содержит в начальной части датчики (16) и подъемные механизмы лотков, поступающих из указанных транспортеров, при их пропускной способности, характеризующееся по крайней мере тем, что указанный транспортер (1) формируется из параллельных ремней или лент (101) и оснащен в концевой части компонентами, вставленными между лентами (101), гребенчатый подъемник (9) имеет плоскостные размеры, согласованные с размерами формируемой указанной группы лотков максимальных размеров, соединен с механизмами подъема и опускания, которые работают с подходящими линейными ускорениями и замедлениями, указанные датчики (16) находятся выше по потоку указанного гребенчатого подъемника (9) и определяют положение в пространстве лотков, последовательно поступающих от внешнего подающего транспортера, и оснащены блоком обработки и управления (12) для обработки информации, поступающей от указанных датчиков (16), от датчика, который определяет скорость движения транспортерной ленты (1), и от программного обеспечения, в которое каждый раз поступает информация по крайней мере о размерах лотков, подлежащих упаковке, и благодаря которому лотки поступательно упорядочиваются друг за другом и располагаются на нужном расстоянии от указанного гребенчатого подъемника (9), который циклически поднимает их и ставит на указанный транспортер (1), переменное движение которого управляется с помощью указанного блока (12), соответственно для поддержания их упорядочивания друг за другом и группировки в увеличивающемся количестве, по крайней мере с последним подъемным ходом гребенчатого подъемника (9), который предусмотрен в таком размере, чтобы можно было вставить в поперечном направлении под группой лотков, упорядоченных на указанном гребенчатом подъемнике, горизонтальные зубцы (117) гребенки (17), которые, пока указанный гребенчатый подъемник возвращается в опущенное положение, чтобы повторить новый рабочий цикл, принимают поддержку упорядоченной группы лотков и затем передают их на станцию резки и запайки запайщика лотка в порядке, необходимом для подачи на указанную станцию.

2. Устройство по п. 1, отличающееся тем, что указанные механизмы цикличного подъема и опускания гребенчатого подъемника (9) выполняют подъем гребенчатого подъемника одинаковыми ходами или предпочтительно короткими ходами на начальном и промежуточном этапах цикла формирования группы лотков, достаточными, чтобы снять лотки с транспортерной ленты (1), и более высоким ходом по сравнению с предыдущими при подъеме последнего лотка группы, так чтобы затем вставить под этой группой лотков зубцы (117) указанной гребенки захвата и передачи (17).

3. Устройство по п. 1, отличающееся тем, что зубцы гребенчатого подъемника (9) оснащены вверху вставкой (10), которая имеет достаточно хорошее сцепление в контакте с дном лотков, чтобы обеспечить стабильное положение лотков на указанных зубцах гребенчатого подъемника (9).

4. Устройство по п. 1, отличающееся тем, что зубцы (117) гребенки (17) принимают поддержку лотков, упорядоченных на транспортере, и передают их на станцию резки и запайки запайщика лотка, зубцы полностью или частично покрыты материалом, который имеет хорошее сцепление при контакте с дном лотков, так что указанные лотки не двигаются во время передачи.

5. Устройство по п. 1, отличающееся тем, что содержит механизмы, которые обеспечивают гребенчатому подъемнику (9) горизонтальные поступательные движения при ходах подъема и опускания для соответствующего подъема и опускания лотков путем их приема и опускания на транспортерную ленту (1) на скорости.

6. Устройство по п. 1, отличающееся тем, что оно имеет два смежных транспортера (1, 1') с соответствующими гребенчатыми подъемниками (9, 9') для управления двумя смежными и параллельными рядами лотков небольшого и среднего размера (V), поступающих из такого же количества внешних транспортеров, и оснащено механизмами для обеспечения того, чтобы в случае наличия лотков большого размера (V2) указанное устройство могло быть приспособлено для работы на одном ряду указанных лотков, опирающихся на оба транспортера (1, 1'), и на оба соответствующих группирующих гребенчатых подъемника (9, 9'), которые в этом случае соответствующим образом синхронизированы друг с другом.

7. Устройство по п. 1, отличающееся тем, что каждый гребенчатый подъемник (9, 9') имеет плиту (209) с парой вертикальных стержней (20), которые выступают вниз и опираются на идеальную вертикальную плоскость, параллельную направлению движения лотков и проходят через соответствующие направляющие соединители (21), встроенные в кронштейн (22), прикрепленный к раме (4) машины, и указанные стержни (20) соединены с нижним концом поперечной планки (23), на промежуточной части которой нижний конец (24) пары соединительных штанг (25) имеет свою ось шарнира, указанные соединительные штанги повернуты вверх и шарнирно соединены с верхним концом нижней вершины (26) пары треугольных пластин (27), которые верхней вершиной (28) имеют свою ось шарнира на осевой линии указанного кронштейна (22); третья вершина (29) указанных пластин (27) шарнирно соединена с короткой соединительной деталью (130) прямого привода двойного хода (30), например, пневматического типа, который противоположной короткой соединительной деталью (230) шарнирно соединен с добавочной деталью (104) рамы (4) машины, таким образом, чтобы использовать естественное ускорение и замедление, производимое путем движения указанных шарнирных соединений (26, 29) на криволинейных траекториях с центром вращения на неподвижной и верхней оси шарнира (28), для передачи указанного неравномерного движения гребенчатому подъемнику (9, 9').

8. Устройство по п. 7, отличающееся тем, что оно снабжено двумя смежными транспортерами (1, 1'), предназначенными для управления двумя смежными и параллельными рядами лотков небольшого и среднего размера (V), поступающих из того же числа внешних подающих транспортеров и при необходимости в случае наличия лотков большого размера (V2), приспособленное для работы на одном ряду указанных лотков, опирающихся на оба транспортера (1, 1'), механизм контроля гребенчатого подъемника (9') второго транспортера (1'), имеет треугольные пластины (27'), повернутые в том же направлении, что и пластины (27) механизма управления гребенчатого подъемника (9) первого транспортера (1), и имеют возможность шарнирного соединения друг с другом (29, 26') двух указанных механизмов с помощью соединительной тяги (33), чтобы синхронизировать движение двух гребенчатых подъемника (9, 9'), когда требуется их работа на указанных крупногабаритных лотках (V2).

9. Устройство по п. 7, отличающееся тем, что нижняя плита (209') гребенчатого подъемника (9) отделена от нижележащей опорной плиты (209), соединенной с механизмами подъема и опускания (20-30), и соединена с ней промежуточными горизонтальными механизмами направления и скольжения (18), так что указанная нижняя плита (209'), и гребенчатый подъемник (9) вместе с ней могут выполнять прямое движение в параллельном направлении к ленте транспортера (101), указанная нижняя плита (209') соединена с механизмами движения (19), которые несет опорная плита (209), таким образом, чтобы установить на нижней плите (209') горизонтальные движения, необходимые для зубцов (109, 10) гребенчатого подъемника (9), чтобы снять лотки на скорости с лент (101) транспортера (1), а затем опустить их на скорости на указанные ленты (101), повторяя направление и скорость движения указанных лент (101).

| Форма-вагонетка для изготовления строительных изделий | 1977 |

|

SU680880A1 |

| ДИСТИЛЛЯТОР ДЛЯ отгонки МЕТАЛЛОВ | 0 |

|

SU334266A1 |

| US 6244421 B1, 12.06.2001. | |||

Авторы

Даты

2017-04-12—Публикация

2013-06-18—Подача