Изобретение относится к способу получения синтетической нефти путем газификации нетрадиционного нефтяного сырья с получением синтез-газа и его последующего преобразования методом синтеза Фишера-Тропша (Ф-Т) в синтетическую нефть.

Известен способ многоэтапного преобразования углеродсодержащего твердого топлива в высококачественную нефть путем многоступенчатого ожижения (Патент РФ №2460757, 2012 г.).

Способ включает следующие этапы: 1) один или несколько видов углеродосодержащего твердого топлива смешивают с мазутом до образования топливо-мазутной суспензии, после чего такую топливо-мазутную суспензию обезвоживают при помощи нагревания и далее частично ожижают путем гидрогенизации при низко-среднем давлении, в результате чего образуются легкие компоненты нефти и мазутные шламы; 2) легкие компоненты нефти, полученные на этапе 1), гидрорафинируют для получения очищенной нефти; 3) мазутные шламы, полученные на этапе 1), газифицируют для получения синтетического газа; 4) синтетический газ, полученный на этапе 3), при помощи обычного процесса синтеза Ф-Т преобразуют в нефть синтеза Ф-Т; 5) нефть синтеза Ф-Т, полученная на этапе 4), далее проходит гидрорафинацию и гидрокрекинг для получения очищенной нефти, которую далее фракционируют для получения высококачественных нефтяных продуктов.

Основными недостатками способа являются:

- многостадийность;

- сложное аппаратурное оформление;

- энергоемкость;

- необходимость гидрогенизации углеродсодержащей топливо-мазутной суспензии с использованием реактора специальной конструкции;

- необходимость дополнительного облагораживания получаемой нефти с использованием процесса гидрокрекинга высокого давления;

- высокая капиталоемкость, связанная с потреблением водорода.

Задачей настоящего изобретения является устранение вышеуказанных недостатков при разработке способа получения экологически чистой синтетической нефти, содержащей не менее 50% масс. фракций, выкипающих до 360°С, из нетрадиционного нефтяного сырья; улучшение экологических характеристик способа за счет снижения вредных выбросов в атмосферу; а также упрощение и повышение эксплуатационной надежности технологии.

Для решения поставленной задачи предлагается способ получения синтетической нефти из нетрадиционного нефтяного сырья, который включает в себя предварительную подготовку нефтяного сырья путем приготовления эмульгированной суспензии из нефтяного остатка, измельченного сланца и воды; дальнейшее неполное окисление подготовленного сырья путем парокислородной газификации под давлением 1,0-3,0 МПа в газогенераторе непрерывного действия при температуре 1000-1400°С и концентрации кислорода в дутье не менее 95% об.

Нагретые до температуры 1000-1400°С продукты газификации, загрязненные твердыми органическими (сажа) и минеральными примесями (зола), поступают в систему охлаждения с выработкой насыщенного пара высокого давления (до 13 МПа), который направляют в процесс парокислородной газификации, или на энергетические установки.

Охлажденные продукты газификации направляют в систему очистки от сажи, золы и сероводорода.

Очистку продуктов газификации от сажи первоначально осуществляют промывкой углеводородной фракцией, выкипающей выше 250°С, с выделением саже-углеводородной суспензии и ее последующим возвратом на газификацию в газогенератор. Следует отметить, что при использовании менее вязкой углеводородной фракции дисперсная фаза агломерирующей жидкости имеет большую поверхность раздела, что увеличивает вероятность соударения углеводородных капель с частичками сажи, следствием чего является достижение более тонкого диспергирования саже-углеводородной суспензии. Эффективность улавливания сажи из продуктов газификации на первой ступени очистки может достигать 98%, золы - 70%.

Последующую очистку продуктов газификации от сажи и золы осуществляют водной промывкой с отделением саже-водяной суспензии с зольными компонентами, из которой впоследствии выделяют твердые примеси, содержащие соединения ванадия и никеля.

Окончательная очистка продуктов газификации заключается в очистке их от сероводорода, которую осуществляют водным раствором щелочного сорбента с получением очищенного синтез-газа с соотношением Н2 : СО от 1,5:1 до 2,5:1. В качестве щелочного сорбента используют водные растворы этаноламинов. Насыщенный сероводородом раствор сорбента направляют на регенерацию, после чего возвращают в систему очистки. Сероводород, выделенный при регенерации сорбента, используют в качестве сырья для производства элементной серы или серной кислоты. Степень очистки продуктов газификации от сероводорода составляет не менее 99%.

Полученный синтез-газ преобразуют по методу синтеза Фишера-Тропша в трубчатом реакторе с неподвижным слоем кобальтсодержащего катализатора, селективного в отношении образования линейных парафинов, при давлении 2,0-4,5 МПа, температуре 180-280°С и объемной скорости подачи сырья 2500-10000 ч-1 в смесь углеводородов, из которой после отделения реакционной воды и углеводородных газов получают синтетическую нефть с содержанием фракций, выкипающих до температуры 360°С не менее 50% масс.

Отличием предлагаемого способа является то, что неполному окислению путем газификации подвергают нетрадиционное нефтяное сырье - эмульгированую суспензию, содержащую нефтяной остаток, измельченный сланец и воду, без предварительной гидрообработки, а полученные продукты газификации подвергают трехэтапной очистке с рециркуляцией саже-углеводородной суспензии, выделенной на первоначальном этапе, в процесс газификации.

Избирательная способность улавливания сажи на первоначальном этапе путем промывки продуктов газификации углеводородной фракцией, выкипающей выше 250°С, позволяет получить высокую степень извлечения сажи и разделить систему саже-золоочистки на две функциональные части: в первой части производится улавливание сажи, возвращаемой на газификацию; во второй - сажи и обогащенной золы, пригодной для получения ценных соединений ванадия и никеля.

Высокая сорбционная способность указанной углеводородной фракции к саже обуславливает низкую чувствительность процесса к колебаниям выхода сажи, что повышает эксплуатационную надежность предлагаемого способа. Концентрация сажи в подготовленном для процесса газификации сырье до 10% масс. не вносит существенных нарушений в технологический процесс.

Таким образом, предлагаемый способ позволяет перерабатывать нетрадиционное нефтяное сырье, подвергая его процессу газификации без предварительной гидрообработки, и дает возможность, не прибегая к необходимости использования сложных в аппаратурном отношении энергоемких дополнительных процессов, требующих оборудования специальной конструкции и высокой капиталоемкости, получить высококачественную синтетическую нефть посредством использования стандартного оборудования на всех стадиях процесса.

Также предлагаемый способ получения синтетической нефти позволяет снизить количество вредных выбросов в атмосферу.

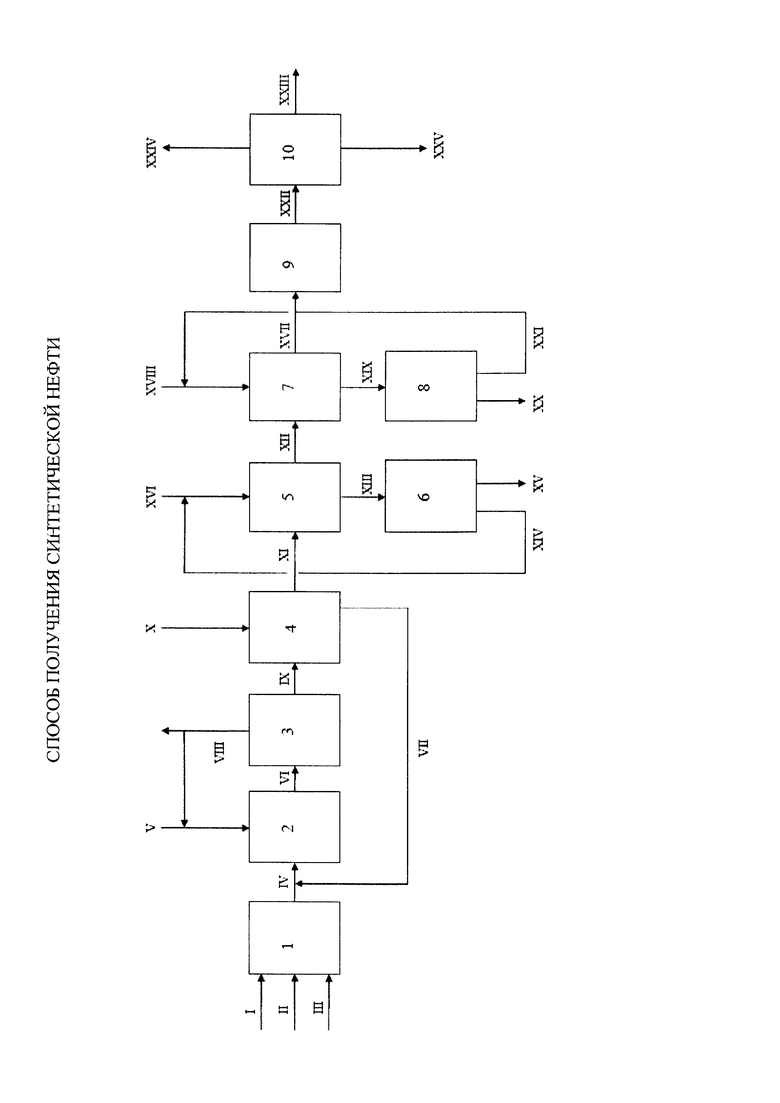

Схема способа получения синтетической нефти представлена на чертеже.

Ниже приведены примеры конкретной реализации способа.

Пример 1

Мазут (I) (имитированная дистилляция по ASTM D 5307: до 280°С выкипает 10,0% масс., до 300°С - 12,0% масс., до 350°С - 18% масс., до 400°С - 23,5% масс., до 450°С - 29% масс., до 500°С - 34% масс., до 540°С - 40% масс., остаток выше 540°С - 60% масс.); относительная плотность при 20°С, кг/м3 - 988,4; вязкость условная при 100°С, °ВУ - 6,45; температура вспышки 95,5°С; низшая теплота сгорания, кДж/кг - 35677; содержание серы, % масс. - 2,9; содержание ванадия, мг/кг - 227; содержание никеля, мг/кг - 75), вода (II), измельченный рядовой горючий сланец Ленинградского месторождения (III) (Wa-1,2% масс., Ad-48,4% масс., Hdaf-9,37% масс., Cdaf-80,3% масс., Sdt-1,48% масс.) поступают на стадию предварительной подготовки нефтяного сырья (1).

В результате подготовки получают эмульгированную суспензию (IV) с содержанием водной фазы - 15% масс., твердой фазы - 5% масс., с условной вязкостью при 80°С - 10,5°ВУ.

Эмульгированную суспензию далее подвергают парокислородной газификации в газогенераторе (2) непрерывного действия. Процесс протекает при температуре 1000°С, давлении 1,0 МПа, концентрации кислорода в дутье (V) 95% об.

Полученные продукты газификации (VI) охлаждают (3). Процесс охлаждения продуктов газификации сопровождается выработкой насыщенного пара (VIII) давлением 10,5 МПа, подаваемого в процессе газификации на смешение с дутьем и используемого на энергетических установках.

Охлажденные продукты газификации (IX) подвергают очистке.

Первоначальную очистку (4) производят путем орошения охлажденных продуктов газификации исходным мазутом (X), выделяя при этом саже-углеводородную суспензию (VII).

Саже-углеводородную суспензию, с содержанием сажи не более 2,0% масс., посредством смешения с эмульгированной суспензией возвращают в газогенератор, где она подвергается дополнительному окислению.

Очищенные от сажи продукты газификации (XI), с содержанием остаточной сажи не более 0,2% масс., подвергаются промывке (5) водой (XVI) с целью отделения оставшейся сажи и золы в виде саже-водяной суспензии с зольными компонентами (XIII), из которой в дальнейшем посредством фильтрации (6) выделяют твердые примеси, содержащие соединения ванадия и никеля (XV). Отфильтрованную воду (XIV) возвращают в процесс водной очистки.

Далее происходит окончательная очистка (7) продуктов газификации, прошедших двойную очистку (XII), от сероводорода водным раствором щелочного сорбента - диэтаноламина (XVIII) с получением синтез-газа (XVII) с соотношением Н2 : СО - 2,5:1,0. Насыщенный раствор диэтаноламина (XIX) подвергается регенерации (8) с выделением сероводорода (XX) в количестве 3,1% масс. Степень очистки продуктов газификации от сероводорода составляет 99%. Регенерированный раствор диэтаноламина (XXI) возвращается в систему очистки продуктов газификации, извлеченный сероводород направляется на производство элементной серы или серной кислоты.

Полученный синтез-газ преобразуют по методу синтеза Фишера-Тропша в трубчатом реакторе (9) с неподвижным слоем кобальтсодержащего катализатора под давлением 2,0 МПа, температуре 180°С, объемной скорости подачи сырья 2500 ч-1 в смесь углеводородов (XXII). После отделения углеводородных газов (XXIV) и реакционной воды (XXV) получают синтетическую нефть (XXIII), в которой содержание фракций С5+, выкипающих до 360°С, составляет 82,8% масс.

Пример 2

Гудрон (I) (относительная плотность при 20°С, кг/м3 - 1020,3; условная вязкость при 80°С, сек - 523; низшая теплота сгорания, кДж/кг - 41727; содержание серы, % масс. - 3,4; коксуемость, % масс. - 19,9; содержание асфальтенов, % масс. - 7,7; содержание ванадия, мг/кг - 256; содержание никеля, мг/кг - 110), вода (II), измельченный рядовой горючий сланец Ленинградского месторождения (III) (Wa-1,2% масс., Ad-48,4% масс., Hdaf-9,37% масс., Cdaf-80,3% масс., Sdt-1,48% масс.) поступают на стадию предварительной подготовки нефтяного сырья (1).

В результате подготовки получают эмульгированную суспензию (IV) с содержанием водной фазы - 20% масс., твердой фазы - 10% масс., с условной вязкостью при 80°С - 14,7°ВУ.

Эмульгированную суспензию далее подвергают парокислородной газификации в газогенераторе (2) непрерывного действия. Процесс протекает при температуре 1400°С, давлении 3,0 МПа, концентрации кислорода в дутье (V) - 98% об.

Полученные продукты газификации (VI) охлаждают (3). Процесс охлаждения продуктов газификации сопровождается выработкой насыщенного пара (VIII) давлением 13,0 МПа, подаваемого в процессе газификации на смешение с дутьем и используемого на энергетических установках.

Охлажденные продукты газификации (IX) подвергают очистке.

Первоначальную очистку (4) производят путем орошения охлажденных продуктов газификации фракцией вакуумного газойля 350-510°С (относительная плотность при 20°С, кг/м3 - 924,4; коксуемость, % масс. - 0,44; вязкость кинематическая при 100°С, мм2/с - 9,5; содержание серы, % масс. - 1,5) (X), выделяя при этом саже-углеводородную суспензию (VII).

Саже-углеводородную суспензию, с содержанием сажи не более 3,0% масс., возвращают в газогенератор посредством смешения с эмульгированной суспензией, где она подвергается дополнительному окислению.

Очищенные от сажи продукты газификации (XI), с содержанием остаточной сажи не более 0,2% масс., подвергаются промывке (5) водой (XVI) с целью отделения оставшейся сажи и золы в виде саже-водяной суспензии с зольными компонентами (XIII), из которой в дальнейшем посредством фильтрации (6) выделяют твердые примеси, содержащие соединения ванадия и никеля (XV). Отфильтрованную воду (XIV) возвращают в процесс водной очистки.

Далее происходит окончательная очистка (7) продуктов газификации, прошедших двойную очистку (XII), от сероводорода водным раствором щелочного сорбента 1 моноэтаноамина (XVIII) с получением синтез-газа (XVII) с соотношением Н2 : СО - 1,5:1,0. Насыщенный раствор моноэтаноламина (XIX) подвергается регенерации (8) с выделением сероводорода (XX) в количестве 3,6% масс. Степень очистки продуктов газификации от сероводорода составляет 99%.

Регенерированный раствор моноэтаноламина (XXI) возвращается в систему очистки продуктов газификации, извлеченный сероводород направляется на производство элементной серы или серной кислоты.

Полученный синтез-газ преобразуют по методу синтеза Фишера-Тропша в трубчатом реакторе (9) с неподвижным слоем кобальтсодержащего катализатора под давлением 4,5 МПа, температуре 280°С, объемной скорости подачи сырья 10000 ч-1 в смесь углеводородов (XXII). После отделения углеводородных газов (XXIV) и реакционной воды (XXV) получают синтетическую нефть (XXIII), в которой содержание фракций С5+, выкипающих до 360°С, составляет 84,2% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтез-газа из биомассы растительного происхождения | 2019 |

|

RU2723865C1 |

| Способ получения синтетических углеводородов при энергетической утилизации твердых органических соединений | 2022 |

|

RU2785188C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688614C1 |

| Способ переработки биомассы | 2019 |

|

RU2723864C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2017 |

|

RU2668043C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2016 |

|

RU2623088C1 |

| Способ получения синтез-газа | 2018 |

|

RU2688737C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СОЛНЕЧНОЙ ЭНЕРГИИ В ХИМИЧЕСКУЮ И АККУМУЛИРОВАНИЕ ЕЕ В ВОДОРОДСОДЕРЖАЩИХ ПРОДУКТАХ | 2012 |

|

RU2520475C1 |

Изобретение относится к способу получения синтетической нефти. Способ получения синтетической нефти осуществляют из нетрадиционного нефтяного сырья. Способ включает предварительную подготовку нефтяного сырья путем приготовления эмульгированной суспензии из нефтяного остатка, измельченного сланца и воды, дальнейшее неполное окисление эмульгированной суспензии путем парокислородной газификации в газогенераторе непрерывного действия при температуре 1000-1400°C, давлении 1,0-3,0 МПа и концентрации кислорода в дутье - не менее 95 об.%, последующее охлаждение полученных продуктов газификации, дальше осуществляют очистку охлажденных продуктов газификации сначала промывкой углеводородной фракцией, выкипающей выше 250°C с выделением саже-углеводородной суспензии, дальше осуществляют водную очистку продуктов газификации с отделением саже-водяной суспензии с зольными компонентами и проводят окончательную очистку продуктов газификации от сернистых соединений водным раствором щелочного сорбента с получением очищенного синтез-газа с соотношением Н2:СО от 1,5:1 до 2,5:1. Дальше продукт преобразуют по методу синтеза Фишера-Тропша в трубчатом реакторе с неподвижным слоем кобальтсодержащего катализатора при температуре 180-280°C, давлении 2,0-4,5 МПа и объемной скорости подачи сырья от 2500 до 10000 ч-1, из смеси углеводородов после отделения углеводородных газов и реакционной воды получают синтетическую нефть с содержанием фракций, выкипающих до температуры 360°C не менее 50 мас.%. Технический результат – улучшение экологических характеристик способа за счет снижения выбросов в атмосферу, упрощение технологии. 1 з.п. ф-лы, 1 ил., 2 пр.

1. Способ получения синтетической нефти из нетрадиционного нефтяного сырья, включающий предварительную подготовку нефтяного сырья путем приготовления эмульгированной суспензии из нефтяного остатка, измельченного сланца и воды, дальнейшее неполное окисление эмульгированной суспензии путем парокислородной газификации в газогенераторе непрерывного действия при температуре 1000-1400°C, давлении 1,0-3,0 МПа и концентрации кислорода в дутье - не менее 95 об.%, последующее охлаждение полученных продуктов газификации, дальнейшую очистку охлажденных продуктов газификации первоначально промывкой углеводородной фракцией, выкипающей выше 250°C с выделением саже-углеводородной суспензии, ее возврат в процесс газификации, последующую водную очистку продуктов газификации с отделением саже-водяной суспензии с зольными компонентами и окончательную очистку продуктов газификации от сернистых соединений водным раствором щелочного сорбента с получением очищенного синтез-газа с соотношением Н2:СО от 1,5:1 до 2,5:1; преобразование его по методу синтеза Фишера-Тропша в трубчатом реакторе с неподвижным слоем кобальтсодержащего катализатора при температуре 180-280°C, давлении 2,0-4,5 МПа и объемной скорости подачи сырья от 2500 до 10000 ч-1 в смесь углеводородов, из которой после отделения углеводородных газов и реакционной воды, получают синтетическую нефть с содержанием фракций, выкипающих до температуры 360°C не менее 50 мас.%.

2. Способ по п. 1, отличающийся тем, что в качестве водного раствора щелочного сорбента при окончательной очистке продуктов газификации от сернистых соединений используют водные растворы этаноламинов.

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ МНОГОСТАДИЙНОГО ОЖИЖЕНИЯ УГЛЕРОДОСОДЕРЖАЩЕГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2460757C1 |

| RU 2011121987 А, 10.12.2012 | |||

| СПОСОБ КОНВЕРСИИ БИОМАССЫ В ЖИДКОЕ ТОПЛИВО И СПЕЦИАЛЬНЫЕ ХИМИКАТЫ | 2007 |

|

RU2427607C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА ИЗ НЕФТЕНОСНОГО ПЕСКА И/ИЛИ НЕФТЕНОСНОГО СЛАНЦА | 2012 |

|

RU2575226C2 |

| Способ получения жидкого синтетического топлива | 1978 |

|

SU927125A3 |

Авторы

Даты

2017-04-18—Публикация

2016-06-21—Подача