Изобретение относится к газодобывающей промышленности и может быть использовано для удаления высокоминерализованных, в том числе пластовых, вод и их смесей с газоконденсатом из низкодебитных газовых и газоконденсатных скважин.

Анализ существующего уровня техники показал следующее:

- известен способ удаления жидкости из газовых скважин с помощью твердого пенообразователя (см. патент США №4237977 от 02.02.1979 г. по кл. Е21В 21/14, опубл. 09.12.1980 г., Skyline Produkts Ltd, ИСМ, выпуск 81, №8, 1981 г.). В техническом решении представлен способ получения твердого пенообразователя. Смешивают неионогенное водорастворимое поверхностно-активное вещество (ПАВ) с порошкообразной мочевиной, выдерживают в формах 24-48 ч для образования твердого аддукта мочевины и прессуют до получения плотности выше 1200 кг/м3. Для удаления жидкости из газовых скважин в последние вводят полученный аддукт мочевины, который при подаче газа через воду образует пену. С этой пеной постепенно из скважины удаляется жидкость.

Согласно технологии исходные компоненты - порошкообразная мочевина и жидкое неионогенное ПАВ смешивают в соотношении от 1:1 до 9:1 по массе соответственно, которые образуют грубодисперсную гетерогенную систему. При этом неионогенное ПАВ - адсорбат за счет физико-химической адсорбции на поверхности мочевины - адсорбента вступает во взаимодействие с образованием аддукта мочевины (комплексного соединения мочевины и неионогенного ПАВ). По теоретическим представлениям авторов, в результате стремления системы к снижению поверхностной энергии на границе раздела фаз возникает адсорбционное взаимодействие между исходными компонентами за счет дисперсионных (Ван-дер-ваальсовых) сил и индуцированного электростатического притяжения. Для образования аддукта мочевины необходимо преодолеть энергетический барьер (энергию активации), для чего зачастую используют давление, в результате молекулы мочевины перегруппировываются, образуя структуру, состоящую из шестигранных призм, примыкающих плоскостями друг к другу в виде пчелиных сот. При такой перегруппировке, независимо от типа присоединяемого вещества, образуется одна и та же структура с одинаковым расположением молекул мочевины и расстоянием между ними. Между плоскостями призм образуются каналы, которые заполняются молекулами неионогенного ПАВ (прямыми цепочками), то есть происходит образование аддукта мочевины. Форма каналов напоминает винтовую линию, внутри них молекулы неионогенного ПАВ присоединяются под действием дисперсионных (Ван-дер-ваальсовых) сил и индуцированного электростатического притяжения. Поперечное сечение канала составляет 6Å в широкой и 5Å в узкой части. Неионогенные ПАВ имеют участки с прямой цепью (поперечное сечение 4,1Å), поэтому легко образуют аддукты мочевины. Кинетика и полнота образования аддукта мочевины находятся в прямой зависимости от величины удельной (межфазной) поверхности контакта компонентов системы. Так как процесс взаимодействия идет только на границе раздела фаз, то молекулы мочевины, находящиеся внутри частиц адсорбента, останутся не прореагировавшими. В результате полученный твердый пенообразователь представляет собой твердый раствор аддукта мочевины и избытка мочевины, при этом фазы (в разном соотношении) достаточно равномерно распределены по объему вещества в виде отдельных дисперсных включений.

Недостатком указанного способа является следующее:

- пониженные прочностные свойства твердого пенообразователя. Мочевина, являясь анизотропным кристаллическим веществом, находящимся в избытке, придает твердому пенообразователю хрупкость. Предполагаемая прочность на сжатие - 1,0 МПа, на изгиб - 0,5 МПа, что может привести к разрушению твердого пенообразователя при транспортировке или падении в скважину;

- низкая абсолютная выносящая способность твердого пенообразователя.

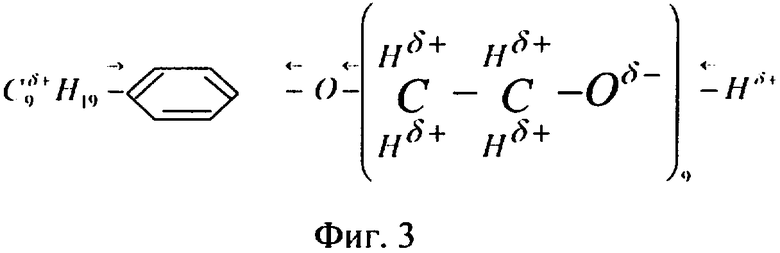

Результаты, полученные на лабораторной установке, можно выразить через относительную или абсолютную величины, которые по-разному отражают показатель выносящей способности твердых пенообразователей. Абсолютная выносящая способность определяется по формуле

,

,

где νa - абсолютная выносящая способность твердого пенообразователя, кг/м3;

Vвж - объем вынесенной пластовой жидкости, м3;

m - масса образца твердого пенообразователя, кг.

Объем вынесенной жидкости, м3, определяется по формуле

Vвж=V1-V2,

где V1 - объем жидкости, залитый лабораторную установку, м3;

V2 - объем жидкости, оставшейся в лабораторной установке, м3.

Низкая абсолютная выносящая способность обусловлена пониженным содержанием неионогенного ПАВ и повышенной растворимостью твердых пенообразователей. Проведенные нами лабораторные испытания показали, что соотношение исходных компонентов мочевина: неионогенное ПАВ от 0,7:1 до 1:1 по массе соответственно является достаточным для отверждения большинства неионогенных ПАВ. Избыток мочевины, являющейся быстрорастворимым поверхностно-индеферентным веществом, приводит к снижению величины абсолютной выносящей способности. От содержания неионогенного ПАВ - активной части твердого пенообразователя, которая составляет от 10 до 50 мас.%, зависит объем жидкости (Vвж), который может быть вынесен (связан) единицей массы (m) твердого пенообразователя. Пониженное содержание неионогенного ПАВ требует введения большей массы твердого пенообразователя в скважину для выноса одинакового количества жидкости, что и отражает низкий показатель абсолютной выносящей способности. Ввод большего количества твердого пенообразователя экономически нецелесообразен. При контакте твердого пенообразователя с жидкостью его компоненты вступают во взаимодействие с диполями воды. Мочевина, быстро растворяясь, приводит к увеличению межфазной поверхности контакта аддукта мочевины с жидкостью. В результате значительно увеличивается скорость растворения твердого пенообразователя, что приводит к снижению объема вынесенной жидкости на единицу массы твердого пенообразователя, так как в начальный момент времени образуется раствор с избыточной концентрацией неионогенного ПАВ, который будет вынесен первыми порциями образующейся пены восходящим потоком газа. Лабораторные исследования показали, что скорость растворения составила 0,05-0,1 м/ч, при такой скорости растворения твердый пенообразователь может не достичь зоны барботажа. Впоследствии это приводит к перерасходу твердого пенообразователя и сокращению межоперационного периода, так как ниже расположенные слои и новые порции жидкости, которые в течение 0,3-1,0 часов могут поступить в скважину, не будут охвачены действием неионогенного ПАВ. Эффективность процесса снижается не только из-за перерасхода твердого пенообразователя, но и за счет уменьшения межоперационного периода (времени, прошедшего между двумя последовательными операциями ввода твердого пенообразователя), так как процесс поступления жидкости в скважину зачастую непрерывен, а высокая скорость растворения уменьшает время действия твердого пенообразователя.

Кроме того, данная технология требует значительных затрат времени, большого числа технологических операций и соответствующего оборудования: необходимость измельчения гранулированной мочевины до порошкообразного состояния, причем чем тоньше фракция мочевины, тем быстрее и полнее аддукт мочевины формируется, выдерживание исходной системы в разъемных формах в течение 24-48 часов, дополнительные операции прессования аддукта с использованием пресса (например, гидравлического) в присутствии смазывающего агента;

- в качестве прототипа нами взят способ получения твердого пенообразователя, указанный в патенте РФ №2100577 от.17.10.1995 г. по кл. Е21В 43/00, 37/00, опубл. в ОБ №36 от 27.12.1997 г. «Твердый пенообразователь для удаления жидкости из газовых и газоконденсатных скважин». По способу осуществляют смешивание неионогенного ПАВ: ОП-10 или неонола марки АФ-9, или блок-сополимеров и производного угольной кислоты, содержащего азот, в виде смеси сложной соли мочевины с кислотой (в дальнейшем комплексной соли мочевины): оксалата мочевины или нитрата мочевины или гидрохлорида мочевины. Далее производят формование образующейся смеси.

Выбор прототипа обусловлен повышенным содержанием в твердом пенообразователе неионогенного ПАВ до 57 мас.% или соотношением мас.ч. компонентов производное угольной кислоты, содержащее азот: неионогенное ПАВ от 1:0,52 до 1:2,28 соответственно.

Недостатком указанного способа является следующее:

- низкие прочностные свойства твердого пенообразователя. Это обусловлено невозможностью образования аддуктов между комплексными солями мочевины и неионогенными ПАВ.

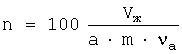

На фиг.1 представлена структурная формула нитрата мочевины.

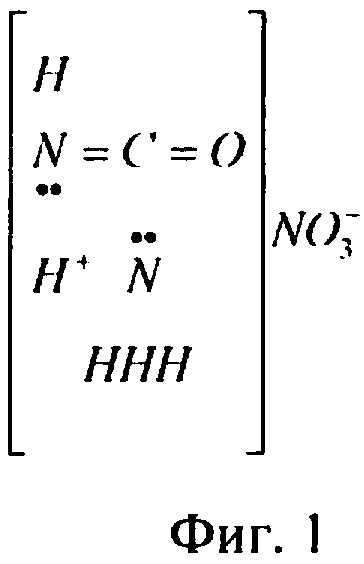

На фиг.2 представлена структурная формула оксалата мочевины.

Общим для комплексных солей мочевины является строение внутренней сферы молекулы - катиона соли, которая состоит из комплексообразователя - изоциановой кислоты (HNCO) и лигандов - иона водорода (Н+) и молекулы аммиака (NH3). В катионе соли атом углерода находится в состоянии sp-гибридизации и связан с одним атомом азота и атомом кислорода двойными связями, угол связи NCO равен 180°. Неподеленная электронная пара атома азота, входящего в состав молекулы аммиака, образует с атомом углерода ковалентную полярную связь по донорно-акцепторному механизму, угол связи NCN равен 90°. Кроме того, в молекуле имеются сильно поляризованные атомы (N, О, С), ионы (Н+,  , Cl-,

, Cl-,  ), что приводит к смещению (перераспределению) электронных плотностей.

), что приводит к смещению (перераспределению) электронных плотностей.

Считается (см. Грандберг И.И. Органическая химия: Учеб. Для студ. Вузов, обучающихся по агроном. спец. - 5-е изд., стереотип. - М.: Дрофа, 2002. - 672 с. и Кучерявый В.И., Лебедев В.В. Синтез и применение карбамида. - Л.: Химия, 1970), что углы связи между двумя атомами азота и атомом кислорода близки к 120°, длина связей С=O (0,126 нм) и C-N (0,133 нм), что свидетельствует о сильном сопряжении в молекуле. Это обеспечивает реакционную способность молекул мочевины к формированию шестигранной пространственной структуры с образованием устойчивых аддуктов мочевины.

При вышеуказанных величинах углов в молекулах комплексных солей мочевины образование аддуктов между ними и неионогенными ПАВ не происходит. Таким образом, компоненты образуют грубодисперсную гетерогенную механическую смесь, прочностные свойства которой обусловлены наличием сил физического адсорбционного взаимодействия. Адсорбция неионогенного ПАВ - адсорбата на поверхности комплексных солей мочевины и нитритов щелочных и щелочноземельных металлов-адсорбентов возникает за счет дисперсионных (Ван-дер-ваальсовых) сил и электростатического эффекта, усиливающегося в результате возникновения водородных связей.

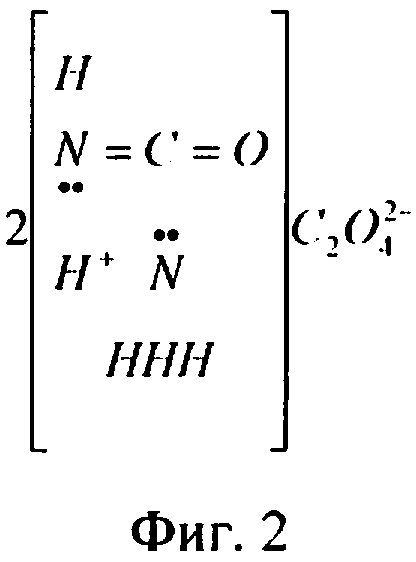

На фиг.3 представлена структурная формула неонола марки АФ-9.

Рассмотрим распределение электронных плотностей в молекуле неонола марки АФ-9.

Алкильный радикал и гидрофильная часть молекулы неионогенного ПАВ, представленная группами окиси этилена (-СН2-СН2-О-), являются заместителями 1-го рода (положительный индукционный эффект) и сообщают ядру бензола общую повышенную электронную плотность. Атомы кислорода, имеющие большее сродство к электрону, оттягивают на себя электронные облака, в результате чего на углеродных атомах возникает частичный положительный заряд. Уменьшение электронной плотности на углеродном атоме вызывает увеличение полярности связей этого атома с атомами водорода, в результате увеличивается их реакционная способность. При этом атомы водорода становятся более активными к образованию водородных связей с более электроотрицательными атомами молекул адсорбента (N, О, Cl), которые имеют неподеленную электронную пару. Удельная (межфазная) поверхность развита очень слабо, силы связи физического адсорбционного взаимодействия малы (энергия 5-15 кДж/моль), вследствие этого они могут легко разрушаться при нагревании (десорбция ПАВ), под действием выделяющегося газа (газовая коррозия), при взаимодействии с полярными растворителями (диполями воды) и т.д. Лабораторные исследования показали, что прочность на сжатие составила 0,4 МПа, прочность на изгиб - 0,6 МПа (см. таблицу акта испытаний прототипа). Влага, содержащаяся в скважине (в природном газе), моментально начинает инициировать процесс газообразования. Это затрудняет использование твердого пенообразователя в глубоких или наклонных скважинах, потому что вследствие недостаточной прочности при падении он может пристать к насосно-компрессорным трубам, деформироваться и начать газировать. Аналогичным образом рассматривается взаимодействие адсорбентов с другими неионогенными ПАВ;

- пониженная абсолютная выносящая способность твердого пенообразователя.

Пониженная абсолютная выносящая способность прототипа (0,21-0,26 кг/м3) связана с увеличением скорости растворения твердого пенообразователя. Кинетика растворения будет лимитироваться скоростью гетерогенных реакций, в результате которых выделяющиеся газообразные продукты (N2, СО3) будут разрушать структуру твердого пенообразователя, что приведет к увеличению межфазной поверхности контакта твердого пенообразователя с жидкостью и возрастанию скорости растворения. Высокая скорость растворения приводит к снижению объема вынесенной жидкости (Vвж) на единицу массы (m) твердого пенообразователя, так как в начальный момент времени образуется раствор с избыточной концентрацией неионогенного ПАВ, который будет вынесен первыми порциями образующейся пены восходящим потоком газа. В конечном итоге это приводит к перерасходу твердого пенообразователя и сокращению межоперационного периода, так как новые порции жидкости, которые в течение 0,3-1,0 часа могут поступить в скважину, не будут охвачены действием ПАВ. Плотность твердого пенообразователя 1010-1030 кг/м3, что не намного выше плотности жидкости, находящейся в скважине, а выделяющийся газ будет удерживать твердый пенообразователь в верхних слоях (подтверждено при проведении лабораторных испытаний). Избыточная концентрация неионогенного ПАВ в верхних слоях жидкости приводит к интенсивному эмульгированию газового конденсата и появлению стойкой эмульсии за счет образования насыщенного адсорбционного слоя неионогенного ПАВ на глобулах газоконденсата, который тормозит процесс пенообразования. Реанимировать последний можно только лишь введением дополнительного количества твердого пенообразователя.

Кроме того, компоненты, входящие в состав твердого пенообразователя, сильно гигроскопичны. В процессе хранения даже в герметичной оболочке твердый пенообразователь теряет форму и единую структуру (газовая коррозия), в результате чего прочностные свойства снижаются. Отдельные вещества, входящие в состав, требуют автоматического контроля их содержания в воздухе рабочей зоны (например, нитрит натрия относится к I классу опасности с остронаправленным механизмом действия). Технология массового производства твердых пенообразователей сложна и требует больших затрат времени.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

- повышаются прочностные свойства твердого пенообразователя за счет образования мелкокристаллической структуры;

- увеличивается абсолютная выносящая способность твердого пенообразователя за счет приобретения им функции пролонгированного действия на удаляемую жидкость.

Технический результат достигается с помощью известных операций способа: смешивание неионогенного ПАВ и производного угольной кислоты, содержащего азот, и формование образующейся смеси. При этом по предлагаемому изобретению: в качестве производного угольной кислоты, содержащего азот, используют мочевину; ее дополнительно растворяют в воде, нагретой до 50-90°С, в соотношении (мас.ч.), равном 9-10:1 соответственно; нагревают полученную смесь до образования истинного раствора; неионогенное ПАВ нагревают до 40-80°С; смешивают неионогенное ПАВ с истинным раствором мочевины в соотношении (мас.ч.), равном 1,0-1,4:1 соответственно; перед формованием в образующуюся жидкокристаллическую смесь компонентов добавляют водорастворимый полимер в соотношении (мас.ч.), равном 1:0,01-0,05 соответственно, или смесь водорастворимого полимера и замедлителя растворения в соотношении (мас.ч.) жидкокристаллическая смесь компонентов : водорастворимый полимер : замедлитель растворения, равном 1:0,01-0,05:0,4-0,6 соответственно.

Заявляемый способ соответствует условию новизны.

В качестве мочевины используют Карбамид марки Б по ГОСТ 2081-92.

В качестве неионогенного ПАВ используют неонол марки АФ 9-12 по ТУ 2483-077-05766801-98 «Неонолы», представляющий собой техническую смесь полиэтиленгликолевых эфиров моноалкилфенолов следующего состава:

C9H19C6H4O(C2H4O)nH,

где С9Н19 - алкильный радикал изононил, присоединенный к фенолу преимущественно в пара-положении к гидроксильной группе;

n - усредненное число молей окиси этилена, присоединенное к 1 молю алкилфенолов, равное 9-12,

ОП-10 по ГОСТ 8433-81, представляющий собой продукты обработки смеси моно- и диалкилфенолов оксиэтиленом,

блок-сополимеры окисей этилена и пропилена по ТУ 38.507-63-09-89 общей формулы:

СnН2n+1O(С3Н6O)m(С2Н4O)рН,

где n - число атомов углерода в алкильном радикале, равное 5-15;

m - число молей окиси этилена, равное 9-45;

р - число молей окиси пропилена, равное 30-180.

Действие указанных веществ в составе твердого пенообразователя идентичное.

В качестве водорастворимого полимера используют карбоскиметилцеллюлозу по ТУ 6-55-40-90, полиакриламид АК-631 марка А-1510 по ТУ 6-02-00209912, поливиниловый спирт, марка 18/11 по ГОСТ 10779-78 1 сорт. Действие указанных веществ в составе твердого пенообразователя идентичное.

В качестве лигносульфонатов используют конденсированную сульфит спиртовую барду (КССБ 2) по ТУ 39-094-75, конденсированную сульфит спиртовую барду (КССБ 5) по ТУ 17-06-311-94, сульфит спиртовую барду по ТУ 81-04-225-78. Действие указанных веществ в составе твердого пенообразователя идентичное.

Воду нагревают до температуры 50-90°С, чтобы произвести растворение мочевины за минимальное количество времени (снизить потери мочевины вследствие гидролиза).

Гидролиз протекает в 2 стадии:

1. CO(NH2)2↔NH4OCN (изомеризация в воде мочевины в цианат аммония)

2. NH4OCN+2Н2О↔(NH4)2СО3

При этом цианат аммония в водном растворе диссоциирует на ионы

NH4OCN↔ +NCO-↔NH3↑+HNCO (изоциановая кислота)

+NCO-↔NH3↑+HNCO (изоциановая кислота)

и именно ионы NCO- подвергаются гидролизу

NCO-+2H2O↔ +

+

Считается (см. Кучерявый В.И., Лебедев В.В. Синтез и применение карбамида. - Л.: Химия, 1970, с.114), что при длительном нагревании системы «мочевина - вода» возможны значительные потери мочевины вследствие ее гидролиза и необратимого выделения аммиака. Кинетика растворения зависит от структуры и размера твердых частиц мочевины, типа растворителя, интенсивности подогрева, первоначальной температуры воды. Растворение мочевины - реакция эндотермическая (теплота растворения в воде Q=57.8 кал/г). При первоначальной температуре воды ниже 50°С гранулы мочевины спекаются (укрупняются) и время получения истинного раствора мочевины значительно увеличивается. Увеличение времени растворения мочевины приводит к увеличению потерь последней вследствие гидролиза, что отрицательно сказывается на прочностных свойствах твердого пенообразователя. При температуре воды выше 90°С высокое испарение приводит к потерям воды, также возможно вскипание. То есть эта операция значительно влияет на кинетику растворения мочевины и на конечный технический результат.

В нагретую воду при перемешивании постепенно засыпают гранулированную мочевину в соотношении мас.ч. 1:9-10 соответственно. При уменьшении количества воды концентрация мочевины в растворе увеличивается, температура получения истинного раствора мочевины возрастает, степень гидролиза тоже, что отрицательно сказывается на прочностных свойствах твердого пенообразователя. При увеличении содержания воды потери мочевины увеличиваются, вследствие чего прочностные свойства твердых пенообразователей снижаются. Считается (см. Кучерявый В.И., Лебедев В.В. Синтез и применение карбамида. - Л.: Химия, 1970, с. 121), что константа скорости изомеризации (1-й стадии гидролиза) зависит от начальной концентрации мочевины и увеличивается прямо пропорционально содержанию воды в растворе мочевины. При этом гидролиз и связанные с этим процессом потери мочевины возрастают, что отрицательно сказывается на прочностных свойствах твердого пенообразователя. Количество воды, взятое больше заявляемого соотношения, может быть не связано добавками и делает твердый пенообразователь более рыхлым, что также отрицательно влияет на прочностные свойства твердого пенообразователя. Использование заявляемого соотношения мочевина - вода позволяет существенно снизить температуру перехода мочевины из кристаллического в молекулярное состояние (температура плавления при атмосферном давлении 132,7°С), избежать ее термического разложения, как при плавлении, и использовать гранулированную мочевину без предварительного измельчения, как указано в аналоге. Выбор растворителя - воды обусловлен рядом причин: обеспечивает хорошую растворимость мочевине, обладает низкой вязкостью, доступный и дешевый (в отличие от этанола), нетоксичный (в отличие от метанола и пиридина), легко связывается добавками (лигносульфонатами и водорастворимыми полимерами). Полученную смесь используют для получения истинного раствора мочевины.

Смесь продолжают нагревать, пока вся мочевина не растворится. При заданном соотношении мочевины и воды насыщенный раствор получается при температуре до 104°С (Кучерявый В.И., Лебедев В.В. Синтез и применение карбамида. - Л.: Химия, 1970, с.431). Насыщенный раствор нагревают до температуры 106-109°С, то есть до получения истинного раствора. Это необходимо для осуществления благоприятных условий при смешении во избежание преждевременного выпадения частиц твердой фазы (кристаллов мочевины). При температуре ниже получения истинного раствора возможно преждевременное выпадение частиц твердой фазы (кристаллов мочевины), что приводит к нежелательному уменьшению поверхности взаимодействия компонентов и в дальнейшем к уменьшению абсолютной выносящей способности твердого пенообразователя. Молекулы, находящиеся внутри кристаллов мочевины, могут остаться непрореагировавшими, что уменьшает количество прореагировавшего неионогенного ПАВ, они же повышают скорость растворения твердого пенообразователя. Нагревание раствора мочевины выше температуры получения истинного раствора экономически нецелесообразно и может привести к увеличению потерь мочевины вследствие гидролиза, что отрицательно сказывается на прочностных свойствах твердого пенообразователя. Получение истинного раствора мочевины позволяет преодолеть энергетический барьер образования аддукта мочевины, связанный с перестроением молекул мочевины в шестигранную пространственную структуру (так как мочевина в истинном растворе находится в молекулярном состоянии). Энергия запасается (аккумулируется) в виде энергии жидкости, которая в дальнейшем идет на выделение теплоты процесса кристаллизации. При взаимодействии двух веществ происходит взаимная физико-химическая адсорбция двух компонентов с образованием комплексного соединения (аддукта мочевины), причем чем больше молекул участвует в этом процессе, тем эффективнее и полнее он протекает. Увеличение количества «активных» молекул мочевины приводит к максимально возможному числу молекул неионогенного ПАВ, которые могут прореагировать, то есть образовать максимальное количество аддукта мочевины. Поэтому получение истинного раствора является одним из главных условий получения максимального технического результата.

Для обеспечения достаточной подвижности и вязкости, необходимой для перемешивания истинного раствора мочевины и неионогенного ПАВ, последнее нагревают до 40-80°С. При температуре нагрева неионогенного ПАВ ниже 40°С возникает сильное переохлаждение истинного раствора мочевины, что может послужить причиной роста крупных кристаллов, что отрицательно сказывается на прочностных свойствах твердого пенообразователя. Нагревание неионогенного ПАВ выше температуры 80°С экономически нецелесообразно и положительных изменений не вносит, кроме того, из неионогенного ПАВ могут испаряться летучие вещества, имеющие неприятный запах и вредные для здоровья.

Полученные горячие жидкие компоненты перемешивают мешалкой в соотношении неионогенное ПАВ : истинный раствор мочевины (мас.ч.), равном 1:1,0-1,4 соответственно. При уменьшении содержания неионогенного ПАВ содержание мочевины увеличивается, вследствие чего абсолютная выносящая способность и прочностные свойства твердого пенообразователя снижаются. Мочевина, являющаяся быстрорастворимым поверхностно-индифферентным веществом, приводит к снижению величины абсолютной выносящей способности. От содержания неионогенного ПАВ - активной части твердого пенообразователя зависит объем жидкости (Vвж), который может быть вынесен единицей массы (m) твердого пенообразователя. Понижение содержания неионогенного ПАВ требует введения большей массы твердого пенообразователя в скважину для выноса одинакового количества жидкости, что впоследствии приводит к перерасходу твердого пенообразователя и отражает низкий показатель абсолютной выносящей способности. При увеличении содержания мочевины скорость растворения твердого пенообразователя возрастает и в результате в начальный момент времени образуется раствор с избыточной концентрацией неионогенного ПАВ, который будет вынесен первыми порциями образующейся пены восходящим потоком газа. Эффективность процесса снижается не только из-за перерасхода твердого пенообразователя, но и за счет уменьшения межоперационного периода, так как процесс поступления жидкости в скважину зачастую непрерывен, а высокая скорость растворения уменьшает время действия твердого пенообразователя. Увеличение содержания мочевины, являющейся анизотропным кристаллическим веществом, придает твердому пенообразователю хрупкость (прочность на изгиб снижается), что может привести к разрушению твердого пенообразователя при транспортировке или падении в скважину. Увеличение содержания неионогенного ПАВ отрицательно сказывается на прочностных свойствах твердых пенообразователей. Получаемый твердый пенообразователь становится более пластичным (прочность на сжатие снижается), так как данного количества мочевины недостаточно для отверждения неионогенного ПАВ. На этой стадии происходит формирование аддукта мочевины. Образование мелкокристаллической структуры достигается за счет того, что формирование аддукта мочевины идет из системы с высокой удельной поверхностью контакта между компонентами с помощью конденсации (созданием пересыщения). Благодаря высокой удельной поверхности контакта компонентов смеси процесс физико-химического адсорбционного взаимодействия между молекулами мочевины и неионогенного ПАВ с образованием аддукта мочевины протекает равномерно, быстро и полностью. При вливании в неионогенное ПАВ истинного раствора мочевины происходит небольшое охлаждение последнего, что является движущей силой процесса кристаллизации. Так как внутренняя энергия жидкости выше, чем упорядоченного твердого тела, процесс кристаллизации сопровождается выделением теплоты. При этом температура смеси повышается, что препятствует образованию крупных кристаллов аддукта мочевины. Зарождение кристаллов гетерогенное, так как «активные» молекулы мочевины за счет взаимной физико-химической адсорбции с молекулами неионогенного ПАВ образуют большое число кристаллов аддукта мочевины по всему объему смеси. Каждая молекула неионогенного ПАВ по своей сути может рассматриваться как активный центр кристаллизации, так как она имеет более низкую температуру, чем молекулы мочевины, создавая тем самым пересыщение вокруг себя. В результате «активные» молекулы мочевины, находящиеся в непосредственной близости, отдают часть своей внутренней энергии, переходя в кристаллическое состояние, формируют шестигранную пространственную структуру вокруг молекулы неионогенного ПАВ, то есть образуют аддукт мочевины. Кроме того, технические компоненты могут содержать примеси, то есть дополнительные центры кристаллизации.

В результате мы получаем жидкокристаллическую смесь, состоящую из большого числа мелких кристаллов аддукта мочевины по всему объему, что положительно сказывается на кристаллизации смеси (образуется мелкокристаллическая структура) и прочностных свойствах твердого пенообразователя.

В полученную жидкокристаллическую смесь добавляют водорастворимый полимер в соотношении мас.ч., равном 1:0,01-0,05 соответственно, или смесь водорастворимого полимера и замедлителя растворения в соотношении мас.ч. жидкокристаллическая смесь компонентов : водорастворимый полимер : замедлитель растворения, равном 1:0,01-0,05:0,4-0,6 соответственно. При уменьшении содержания водорастворимого полимера уменьшается абсолютная выносящая способность, прочностные свойства твердого пенообразователя ухудшаются, так как вода может остаться несвязанной. Увеличение содержания водорастворимого полимера повышает вязкость пены, что отрицательно сказывается на абсолютной выносящей способности твердого пенообразователя (транспортирующая функция пены снижается), это также экономически нецелесообразно. При уменьшении водорастворимого полимера и замедлителя растворения уменьшается абсолютная выносящая способность, так как скорость растворения возрастает. Увеличение содержания водорастворимого полимера и замедлителя растворения приводит к тому, что получаемая смесь очень трудно формуется, абсолютная выносящая способность твердого пенообразователя снижается из-за повышения вязкости пены (транспортирующая функция пены снижается), что может привести к увеличению гидравлического сопротивления в трубопроводе. При этом наиболее отрицательное влияние на вязкость пены оказывает водорастворимый полимер, замедлитель растворения значительного влияния на реологические свойства пен не оказывает, но при избытке затрудняет формование. Водорастворимый полимер и замедлитель растворения способствуют повышению прочностных свойств (связывают свободную воду, образуя единую структуру) и улучшают абсолютную выносящую способность твердого пенообразователя, так как уменьшают скорость растворения последнего и способствуют процессу эмульгирования газового конденсата и стабилизации пены. Водорастворимый полимер и замедлитель растворения также служат дополнительными центрами кристаллизации, что способствует в дальнейшем образованию мелкокристаллической структуры.

В формователь подают смесь, которую выдавливают в полиэтиленовую оболочку необходимого диаметра и длины. Отформованную смесь подвешивают в вертикальном положении во избежание деформации, которая при охлаждении окончательно кристаллизуется и затвердевает. Благодаря тому что формуемая смесь имеет большое число кристаллов аддукта мочевины по всему объему, то при охлаждении и окончательной кристаллизации образуется единая прочная мелкокристаллическая структура.

Высокие прочностные свойства имеют большое значение при транспортировке и в процессе ввода твердого пенообразователя в скважину. При падении от верхней точки лубрикатора до запорного клина буферной задвижки (расстояние около 1,0-1,5 м) и ударах о стенки лифтовых труб твердый пенообразователь с недостаточной прочностью на изгиб (хрупкий) может рассыпаться, потерять единую структуру и не достичь скопившейся жидкости. Кроме того, большинство скважин, находящихся в эксплуатации, глубокие и наклонные, твердый пенообразователь с недостаточной прочностью на сжатие (пластичный) может деформироваться и пристать к насосно-компрессорным трубам, что может стать причиной возникновения высокого гидравлического сопротивления в насосно-компрессорных трубах. Поэтому высокие прочностные свойства являются важным показателем твердого пенообразователя.

Достигая жидкости, твердые пенообразователи вступают во взаимодействие с диполями воды и начинают растворяться. Растворение происходит медленно, следовательно, медленно высвобождается неионогенное ПАВ, что позволяет поддерживать концентрацию пенообразователя на уровне критической концентрации мицеллообразования в течение длительного времени, получая при этом максимальный объем пены, то есть объем вынесенной жидкости (Vвж) единицей массы твердого пенообразователя (m). Эмульгирование газового конденсата является начальным и определяющим этапом вспенивания газоконденсатных смесей. Адсорбция неионогенного ПАВ на поверхности газового конденсата приводит к образованию гидрофильной эмульсии (дисперсная среда - водный раствор и две дисперсионных фазы - газ и газовый конденсат). Активность неионогенного ПАВ в минерализованной воде не снижается, так как образуются комплексы с ионами кальция и магния. Эти комплексы, адсорбируясь на границах раздела фаз, образуют прочный адсорбционный слой неионогенного ПАВ. Кроме того, в образовании принимают участие водорастворимые полимеры и лигносульфонаты (замедлитель растворения), что упрочняет адсорбционный слой эмульгатора, тем самым увеличивая абсолютную выносящую способность твердого пенообразователя.

Перед вводом твердого пенообразователя в скважину выполняют поинтервальные замеры давления и температуры приборами, определяют ее производительность и объем вынесенной газом жидкости. После анализа полученных данных рассчитывают необходимое количество твердого пенообразователя для полного удаления скопившейся в скважине жидкости.

Количество вводимого в скважину твердого пенообразователя зависит от объема скопившейся жидкости, содержания неионогенного ПАВ в твердом пенообразователе и массы последнего и рассчитывается по формуле:

где n - число стержней твердого пенообразователя, необходимое для удаления жидкости, шт.;

Vж - объем скопившейся жидкости, находящейся в колонне лифтовых труб и интервале перфорации, м3;

νa - абсолютная выносящая способность твердого пенообразователя, м3/кг;

а - содержание неионогенного ПАВ в твердом пенообразователе, мас.%;

m - масса одного твердого пенообразователя, кг.

Из формулы следует, что увеличение абсолютной выносящей способности приводит к уменьшению количества твердых пенообразователей, необходимого для удаления жидкости из скважины. Недостаточное количество твердых пенообразователей может привести к тому, что часть жидкости, находящейся в скважине, останется не вынесенной. Избыточное количество твердых пенообразователей замедляет вывод скважины на нормальный режим работы, так как при этом образуется вязкая пена, создающая высокое сопротивление потоку газа в насосно-компрессорных трубах.

На основании анализа патентной документации и научно-технической литературы нами не выявлены операции или их совокупность отличительной части формулы изобретения способа получения твердого пенообразователя для удаления жидкости из скважин, выполняющие функции, аналогичные заявляемым в техническом результате. В связи с этим считаем, что предлагаемое техническое решение обладает изобретательским уровнем.

Для испытаний была подобрана проблемная скважина Ямбургского ГКМ №101.3 - вертикальная. Минерализация выносимой из скважины воды - 2564,33 мг/л (Ca2++Mg2=70 мг/л). Объем удаляемой жидкости (Vж) равен 0,78 м3, масса одного твердого пенообразователя 0,6-0,7 кг, содержание неионогенного ПАВ 47,6-57,8 мас.% (в твердых пенообразователях с использованием водорастворимого полимера) и 35,4-41,4 мас.% (в твердых пенообразователях с использованием водорастворимого полимера и замедлителя растворения). По формуле рассчитали и ввели оптимальное количество твердого пенообразователя (1 шт. с использованием водорастворимого полимера, 2 шт. с использованием водорастворимого полимера и замедлителя растворения). Для предотвращения зависания в фонтанной арматуре и насосно-компрессорных трубах использовали твердые пенообразователи диаметром 50 мм и длиной 400 мм. В результате ввода твердых пенообразователей скопившаяся жидкость была полностью удалена, получен прирост дебита газа 155 тыс.м3/сут.

Более подробно сущность заявляемой технологии описывается следующими примерами.

Пример 1.

Мочевину в количестве 117 г (9 мас.ч.) растворяют в 13 г (1 мас.ч.) воды, нагретой до 50°С. Полученную смесь продолжают нагревать до получения истинного раствора мочевины (106°С). Далее неонол в количестве 182 г (1,4 мас.ч.) нагревают до 60°С и смешивают со 130 г (1 мас.ч.) истинного раствора мочевины. Получают жидкокристаллическую смесь. Смешивают 312 г (1 мас.ч.) жидкокристаллической смеси и 3,1 г (0,01 мас.ч.) полиакриламида. Формуют образующуюся смесь и выдавливают в полиэтиленовую оболочку длиной 16 см и диаметром 5 см.

Проводят испытания полученного твердого пенообразователя так, как указано в акте лабораторного испытания. Абсолютная выносящая способность 0,65 м3/кг, прочность на сжатие - 1,1 МПа, на изгиб - 2,2 МПа.

Пример 2.

Мочевину в количестве 130 г (10 мас.ч.) растворяют в 13 г (1 мас.ч.) воды, нагретой до 60°С. Далее проводят операцию так, как указано в примере 1. ОП-10 в количестве 172 г (1,2 мас.ч.) нагревают до 50°С и смешивают со 143 г (1 мас.ч.) истинного раствора мочевины. Получают жидкокристаллическую смесь. Смешивают 315 г (1 мас.ч.) жидкокристаллической смеси и 9,4 г (0,03 мас.ч.) поливинилового спирта. Далее проводят операции так, как указано в примере 1.

Абсолютная выносящая способность 0,53 м3/кг, прочность на сжатие - 1,0 МПа, на изгиб - 2,1 МПа.

Пример 3.

Мочевину в количестве 135 г (9 мас.ч.) растворяют в 15 г (1 мас.ч.) воды, нагретой до 70°С. Далее проводят операцию так, как указано в примере 1. Далее проводят операцию так, как указано в примере 1. Блок-сополимер окиси этилена и пропилена в количестве 150 г (1,0 мас.ч.) нагревают до 70°С и смешивают со 150 г (1 мас.ч.) истинного раствора мочевины. Получают жидкокристаллическую смесь. Смешивают 300 г (1 мас.ч.) жидкокристаллической смеси и 15,0 г (0,05 мас.ч.) карбоксиметилцеллюлозы. Далее проводят операции так, как указано в примере 1.

Абсолютная выносящая способность 0,55 м3/кг, прочность на сжатие - 1,7 МПа, на изгиб - 3,7 МПа.

Пример 4.

Мочевину в количестве 99 г (9 мас.ч.) растворяют в 11 г (1 мас.ч.) воды, нагретой до 80°С. Далее проводят операцию так, как указано в примере 1. ОП-10 в количестве 110 г (1,0 мас.ч.) нагревают до 40°С и смешивают со 110 г (1 мас.ч.) истинного раствора мочевины. Получают жидкокристаллическую смесь. Смешивают 220 г (1 мас.ч.) жидкокристаллической смеси с 2,2 г (0,01 мас.ч.) полиакриламида и 88,0 г (0,4 мас.ч.) КССБ - 2. Далее проводят операции так, как указано в примере 1.

Абсолютная выносящая способность 0,60 м3/кг, прочность на сжатие - 2,0 МПа, на изгиб - 3,4 МПа.

Пример 5.

Мочевину в количестве 90 г (10 мас.ч.) растворяют в 9 г (1 мас.ч.) воды, нагретой до 90°С. Далее проводят операцию так, как указано в примере 1. Блок-сополимер окиси этилена и пропилена в количестве 119 г (1,2 мас.ч.) нагревают до 80°С и смешивают с 99 г (1 мас.ч.) истинного раствора мочевины. Получают жидкокристаллическую смесь. Смешивают 218 г (1 мас.ч.) жидкокристаллической смеси с 6,5 г (0,03 мас.ч.) поливинилового спирта и 108,9 г (0,5 мас.ч.) КССБ - 5. Далее проводят операции так, как указано в примере 1.

Абсолютная выносящая способность 0,57 м3/кг, прочность на сжатие - 2,2 МПа, на изгиб - 5,6 МПа.

Пример 6.

Мочевину в количестве 80 г (10 мас.ч.) растворяют в 8 г (1 мас.ч.) воды, нагретой до 70°С. Далее проводят операцию так, как указано в примере 1. Неонол в количестве 123 г (1,4 мас.ч.) нагревают до 60°С и смешивают с 88 г (1 мас.ч.) истинного раствора мочевины. Получают жидкокристаллическую смесь. Смешивают 211 г (1 мас.ч.) жидкокристаллической смеси с 10,6 г (0,05 мас.ч.) карбоксиметилцеллюлозы и 126,7 г (0,6 мас.ч.) ССБ. Далее проводят операции так, как указано в примере 1.

Абсолютная выносящая способность 0,66 м3/кг, прочность на сжатие - 1,8 МПа, на изгиб - 3,6 МПа.

Фактически наблюдают превышение технических показателей твердого пенообразователя, полученного по заявляемой технологии, над показателями твердого пенообразователя, полученного по прототипу.

Таким образом, заявляемое техническое решение соответствует условиям новизны, изобретательского уровня и промышленной применимости, т.е. является патентоспособным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ ТВЕРДОГО ПЕНООБРАЗОВАТЕЛЯ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2016 |

|

RU2626475C1 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1995 |

|

RU2100577C1 |

| ОБЛЕГЧЕННЫЙ ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2011 |

|

RU2485159C1 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОГО ПЛАСТОВОГО ФЛЮИДА ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2010 |

|

RU2442814C1 |

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1994 |

|

RU2069682C1 |

| Способ удаления жидкости из газовых и газоконденсатных скважин | 2016 |

|

RU2643051C1 |

| Твердый пенообразователь для удаления жидкого пластового флюида из газовых и газоконденсатных скважин | 2016 |

|

RU2616637C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ ПЕННЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА (ВАРИАНТЫ) | 2007 |

|

RU2351630C2 |

| Композиция для приготовления аэрированного тампонажного раствора | 1989 |

|

SU1745893A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОХВАТА ПЛАСТА ГАЗОЦИКЛИЧЕСКОЙ ЗАКАЧКОЙ ДИОКСИДА УГЛЕРОДА ПРИ СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ В ДОБЫВАЮЩУЮ СКВАЖИНУ С ПОМОЩЬЮ ПЕННЫХ СИСТЕМ | 2020 |

|

RU2736021C1 |

Изобретение относится к газодобывающей промышленности и может быть использовано для удаления высокоминерализованных, в том числе пластовых, вод и их смесей с газоконденсатом из низкодебитных газовых и газоконденсатных скважин. Технический результат - повышение прочностных свойств твердого пенообразователя, увеличение абсолютной выносящей способности твердого пенообразователя. В способе получения твердого пенообразователя для удаления жидкости из газовых и газоконденсатных скважин, включающем смешивание неионогенного поверхностно-активного вещества ПАВ и мочевины и формование образующейся смеси, мочевину дополнительно растворяют в воде, нагретой до 50-90°С, в соотношении (мас.ч) 9-10:1 соответственно с последующим нагреванием смеси до получения истинного раствора. Неионогенное ПАВ нагревают до 40-80°С и смешивают с истинным раствором мочевины в соотношении (мас.ч.), равном 1,0-1,4:1 соответственно. Перед формованием в образующуюся жидкокристаллическую смесь компонентов добавляют водорастворимый полимер в соотношении (мас.ч) 1:0,01-0,05 соответственно или смесь водорастворимого полимера и замедлителя растворения в соотношении (мас.ч.) жидкокристаллическая смесь компонентов : водорастворимый полимер: замедлитель растворения 1:0,01-0,05:0,4-0,6 соответственно. Изобретение развито в зависимых пунктах. 3 з.п. ф-лы, 3 ил.

| ТВЕРДЫЙ ПЕНООБРАЗОВАТЕЛЬ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 1995 |

|

RU2100577C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2047641C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2047640C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ТЕРРИГЕННОГО ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ В УСЛОВИЯХ АНОМАЛЬНО НИЗКИХ ПЛАСТОВЫХ ДАВЛЕНИЙ | 2003 |

|

RU2261323C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОСВОЕНИЯ СКВАЖИН | 1992 |

|

RU2085567C1 |

| US 4237977 А, 09.12.1980. | |||

Авторы

Даты

2008-04-27—Публикация

2006-08-25—Подача