Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных холоднодеформированных обсадных труб размером 168,3×10,6×8900-9100 мм для добычи газа и газового конденсата в сероводородсодержащих средах.

В трубной промышленности известен способ производства горячекатаных передельных труб из труднодеформируемых марок стали и сплавов на установках с пилигримовыми станами, включающий сверловку слитков ЭШП на диаметр 100±5 мм, нагрев их до температуры пластичности, экспандирование в полые заготовки с коэффициентом вытяжки μ=1,2-1,8 без подъема по диаметру, обтачивание и растачивание их до удаления ковочных дефектов, нагрев до температуры пластичности и прокатку на пилигримовых станах с коэффициентом вытяжки μ≤5,0 или экспандирование сверленых слитков ЭШП в полые заготовки с коэффициентом вытяжки μ=0,9-1,5, с подъемом по диаметру от 1,05 до 1,4% и прокатку на пилигримовых станах с коэффициентом вытяжки μ≤5,5 (Патент РФ №2242302 от 20.12.2004, кл. В21В 21/04, бюл. №35).

Недостатками данного способа являются использование в качестве передельных заготовок сверленых слитков ЭШП, дополнительные операции по экспандированию и механической обработке передельных экспандированных трубных заготовок, повышенный расход дорогостоящего металла в стружку, что в конечном итоге приводит к значительному повышению стоимости готового проката.

Наиболее близким техническим решением является способ производства бесшовных холоднодеформированных насосно-компрессорных труб размером 168,3×10,6×5000-10000 мм, включающий отливку полых слитков ЭШП размером 470×110×2700 и 430×105×2700 мм, расточку и обточку слитков в слитки-заготовки размером 460×100×2700 мм и 420×95×2700 мм, нагрев слитков-заготовок до температуры пластичности, прокатку на пилигримовом стане на конусных дорнах диаметром 234/239 и 199/204 мм в передельные горячекатаные трубы размером 325×45×6400 и 260×30×8000 мм, разрезку труб на две трубы равной длины, расточку и обточку передельных горячекатаных труб в трубы-заготовки размером 310×30×3200 и 245×16×4000 мм, прокатку механически обработанных труб-заготовок размером 310×30×3200 мм на станах ХПТ по маршрутам 310×30 - 273×23 - 219×16 - 168,3×10,6 мм с относительными обжатиями по стенке соответственно δ1=23,3%, δ2=30,4%, δ3=33,8%, а труб-заготовок размером 245×16×4000 мм по маршрутам 245×16 - 219×13 - 168,3×10,6 мм с относительными обжатиями по стенке соответственно δ1=12,8% и δ2=18,5% в холоднодеформированные насосно-компрессорные трубы размером 168,3×10,6×5000-10000 мм (патент РФ №2545950, опубл. 10.04.2015).

Одним из основных недостатков данного способа является то, что полые слитки-заготовки ЭШП имеют повышенную стоимость, что при расходном коэффициенте металла более 2,0, приводит к значительному повышению цены товарных обсадных труб.

Задачей предложенного способа является снижение расхода металла при переделе НЛЗ - товарная холоднокатаная труба, а, следовательно, снижение стоимости обсадных труб размером 168,3×10,6 мм.

Технический результат достигается тем, что в известном способе производства бесшовных холоднодеформированных труб размером 168,3×10,6×8900-9100 мм осуществляют отливку центробежно-литых полых заготовок размером 470×115×2500±50 мм, расточку и обточку центробежно-литых заготовок в механически обработанные заготовки размером 460×100×2500±50 мм, нагрев до температуры пластичности, прокатку на пилигримовом стане на конусных дорнах диаметром 235/241 мм в калибре 332 мм с коэффициентом вытяжки μ=2,80 в передельные горячекатаные трубы размером 325×45×5700-5900 мм, расточку и обточку передельных горячекатаных труб в трубы-заготовки размером 310×30×5700-5900 мм и прокатку на стане ХПТ по маршрутам 310×30×5700-5900 - 273×23×8100-8300 - 219×16×14100-14400 мм, резку передельных труб размером 219×16×14100-14400 мм на три трубы равной длины и прокатку их на стане ХПТ в товарные трубы размером 168,3×10,6×8900-9100 мм с относительными обжатиями по стенке, соответственно, δ1=23,3%, δ2=30,4%, δ3=33,8% и коэффициентами вытяжки μ, соответственно, 1,46, 1,77, 1,94.

При этом смысловое значение признака, характеризующего диаметр конусных дорнов 235/241 мм, следует понимать как первый из указанных значений диаметра относится к переднему участку дорна, а второй - к его заднему участку.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что осуществляют отливку центробежно-литых полых заготовок размером 470×115×2500±50 мм, расточку и обточку их в механически обработанные заготовки размером 460×100×2500±50 мм, нагрев до температуры пластичности, прокатку на пилигримовом стане на конусных дорнах диаметром 235/241 мм в калибре 332 мм с коэффициентом вытяжки μ=2,80 в передельные горячекатаные трубы размером 325×45×5700-5900 мм, расточку и обточку передельных горячекатаных труб в трубы-заготовки размером 310×30×5700-5900 мм и прокатку на стане ХПТ по маршрутам 310×30×5700-5900 - 273×23×8100-8300 - 219×16×14100-14400 мм, резку передельных труб размером 219×16×14100-14400 мм на три трубы равной длины и прокатку их на стане ХПТ в товарные трубы размером 168,3×10,6×8900-9100 мм с относительными обжатиями по стенке, соответственно, δ1=23,3%, δ2=34,0%, δ3=33,8% и коэффициентами вытяжки μ1=1,46, μ2=1,77, μ3=1,94. Таким образом, заявляемый способ соответствует критерию «изобретательский уровень».

Способ опробован на ТПУ 8-16ʺ с пилигримовыми станами и стане ХПТ 250 ОАО «Челябинский трубопрокатный завод». По предлагаемой технологии в производство были заданы 5 центробежно-литых заготовок размером 470×115×2500 мм общей массой 12,579 т, которые были расточены и обточены в заготовки размером 460×100×2500 мм. Механически обработанные заготовки были нагреты до температуры пластичности и прокатаны на пилигримовом стане на конусных дорнах диаметром 235/241 мм в калибре 332 мм с коэффициентом вытяжки μ=2,80 в передельные горячекатаные трубы размером 325×45×5800 мм. Передельные горячекатаные трубы были расточены и обточены в трубы-заготовки размером 310×30×5800 мм и прокатаны на стане ХПТ 250 по маршрутам 310×30×5800 - 273×23×8200 - 219×16×14250 мм. Передельные трубы размером 219×16×14250 мм были порезаны на три трубы равной длины и прокатаны на стане ХПТ 250 в товарные трубы размером 168,3×10,6×9000 мм с относительными обжатиями по стенке, соответственно, δ1=23,3%, δ2=30,4%, δ3=33,8% и коэффициентами вытяжки μ1=1,46, μ2=1,77, μ3=1,94. Из пяти труб-заготовок размером 310×30×5800 мм на стане ХПТ 250 прокатано 15 обсадных труб размером 168,3×10,6×9000 мм общей массой 5,559 т. Средний расходный коэффициент металла по трубам данной партии составил 2,263.

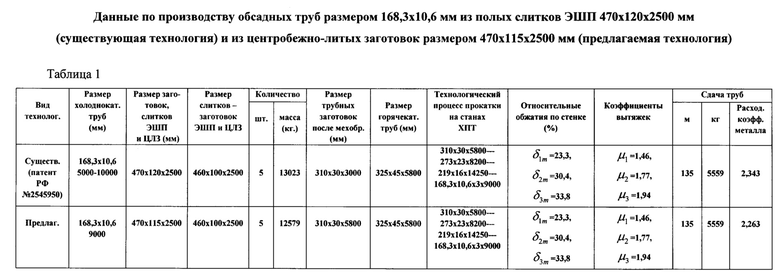

По существующей технологии (патент РФ №2545950) в производство были заданы 5 полых слитков ЭШП размером 470×120×2500 мм общей массой 13,023 т, которые были расточены и обточены в слитки-заготовки размером 460×100×2500 мм, нагреты до температуры пластичности и прокатаны на пилигримовом стане в передельные горячекатаные трубы размером 325×45×5800 мм, которые были расточены и обточены в трубные заготовки размером 310×30×5800 мм и прокатаны на стане ХПТ 250 по маршрутам 310×30×5800 - 273×23×8200 - 219×16×14250 мм. Передельные трубы размером 219×16×14250 мм были порезаны на три трубы равной длины и перекатаны на стане ХПТ 250 в товарные обсадные трубы размером 168,3×10,6×9000 мм с обжатиями по стенке δ1=22,3%, δ2=30,4%, δ3=33,8%, и коэффициентами вытяжки μ1=1,46, μ2=1,77, μ3=1,94. Сдано 135 м труб размером 168,3×10,6×9000 мм общей массой 5,559 т. Расходный коэффициент металла по трубам данной партии составил 2,343. Данные по производству обсадных труб размером 168,3×10,6 мм из сплава марки ХН30МДБ из полых слитков ЭШП размером 470×120×2500 мм (существующая технология) и из центробежно-литых заготовок размером 470×115×2500 мм (предлагаемая технология) приведены в таблице 1.

Из таблицы видно, что при производстве обсадных труб размером 168,3×10,6 мм по предлагаемой технологии получено снижение расходного коэффициента металла на 80 кг на каждой тонне труб по сравнению с прокаткой при использовании в качестве передельных заготовок полых слитков ЭШП размером 470×120×2500 мм.

Таким образом, производство обсадных труб по предлагаемому способу из центробежно-литых заготовок с прокаткой их на ТПУ 8-16ʺ с пилигримовыми станами в передельные горячекатаные трубы для последующей механической обработки - расточки и обточки в передельные механически обработанные трубы и последующего переката их на стане ХПТ 250 в холоднодеформированные обсадные трубы размером 168,3×10,6×9000 мм, по сравнению с существующей технологией (патент РФ №2545950), позволяет снизить расход металла на 80 кг и их стоимость, за счет снижения стоимости ЦЛЗ более чем в 1,5 раза по сравнению с полыми слитками ЭШП.

Использование предлагаемого способа производства холоднодеформированных обсадных труб размером 168,3×10,6×8900-9100 мм из коррозионно-стойкого сплава ХН30МДБ позволит снизить расход металла и их стоимость.

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных холоднодеформированных труб размером 168,3×10,6×8900-9100 мм из коррозионно-стойкого сплава ХН30МДБ. Способ включает отливку центробежно-литых полых заготовок размером 470×115×2500±50 мм, расточку и обточку их в механически обработанные заготовки размером 460×100×2500±50 мм, нагрев до температуры пластичности, прокатку на пилигримовом стане на конусных дорнах диаметром 235/241 мм в калибре 332 мм с коэффициентом вытяжки μ=2,80 в передельные горячекатаные трубы размером 325×45×5700-5900 мм, расточку и обточку передельных горячекатаных труб в трубы-заготовки размером 310×30×5700-5900 мм, прокатку на стане ХПТ по маршрутам 310×30×5700-5900 - 273×23×8100-8300 - 219×16×14100-14400 мм, резку передельных труб размером 219×16×14100-14400 мм на три трубы равной длины и прокатку их на стане ХПТ в товарные трубы размером 168,3×10,6×8900-9100 мм с относительными обжатиями по стенке, соответственно, δ1m=23,3%, δ2m=30,4%, δ3m=33,8% и коэффициентами вытяжки μ, соответственно, 1,46, 1,77, 1,94. Обеспечивается снижение расхода металла. 1 табл.

Способ производства бесшовных холоднодеформированных труб размером 168,3×10,6×8900-9100 мм из коррозионно-стойкого сплава ХН30МДБ, включающий отливку центробежно-литых полых заготовок размером 470×115×2500±50 мм, расточку и обточку их в механически обработанные заготовки размером 460×100×2500±50 мм, нагрев до температуры пластичности, прокатку на пилигримовом стане на конусных дорнах диаметром 235/241 мм в калибре 332 мм с коэффициентом вытяжки μ=2,80 в передельные горячекатаные трубы размером 325×45×5700-5900 мм, расточку и обточку передельных горячекатаных труб в трубы-заготовки размером 310×30×5700-5900 мм, прокатку на стане ХПТ по маршрутам 310×30×5700-5900 - 273×23×8100-8300 - 219×16×14100-14400 мм, резку передельных труб размером 219×16×14100-14400 мм на три трубы равной длины и прокатку их на стане ХПТ в товарные трубы размером 168,3×10,6×8900-9100 мм с относительными обжатиями по стенке, соответственно, δ1m=23,3%, δ2m=30,4%, δ3m=33,8% и коэффициентами вытяжки μ, соответственно, 1,46, 1,77, 1,94.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2242302C2 |

| Способ изготовления холоднокатаных труб | 1984 |

|

SU1224025A1 |

| US 4798071 A1, 17.01.1989. | |||

Авторы

Даты

2017-04-19—Публикация

2016-03-22—Подача