Область техники, к которой относится изобретение

Изобретение относится к резинометаллическим шарнирам для подвески колес автомобиля, трапециевидному рычагу, оснащенному данным резинометаллическим шарниром, а также к подвеске колес, в частности к независимой подвеске колес.

Уровень техники

Известны различные варианты выполнения резинометаллических шарниров, которые применяют в различных технических областях, и в которых первый компонент имеет поворотное соединение со вторым компонентом, однако при этом необходимо избежать передачи неприятной мгновенной нагрузки или возникающего из-за этого шума. Резинометаллические шарниры используют в различных вариантах конструкций, в частности в качестве шарнирных направляющих зависимой подвески и подвески колес автомобиля. Они должны быть выполнены с возможностью выполнять поворотные движения колесных направляющих элементов, то есть колесных направляющих опор и т.п., возникающие во время компрессии и отдачи колес, когда эластичные резиновые элементы подвергаются деформации, а также с возможностью гасить вибрации, возникающие на зависимой подвеске и/или подвеске колес.

Также используют резинометаллические шарниры особой конструкции для дополнительного воздействия на индивидуальную управляемость автомобиля как при движении на повороте, так и при изменении нагрузки. Как известно, у большинства автомобилей при движении на повороте вследствие эластичности, присутствующей в подвеске колес под воздействием на колеса боковых сил, возникает нежелательная тенденция к заносу. Для противодействия указанной тенденции к заносу автомобиля на повороте известно использование резинометаллических шарниров с различной упругостью для присоединения к кузову, например, поперечной стойки подвески, то есть направляющей колесной стойки, поворотная ось которой проходит примерно параллельно продольной оси автомобиля. При этом резинометаллические шарниры выполнены такого размера, что стойка колеса может поворачиваться вокруг по существу вертикальной оси при движении на повороте и при этом поворачиваться в направлении схождения колес под воздействием возникающих при движении на повороте боковых или центробежных сил.

Для этой цели используют, например, резинометаллические шарниры, которые являются особенно упругими в определенных направлениях под воздействием радиальной нагрузки, благодаря углублениям, выполненным в эластичном материале. Также известны конструкции резинометаллических шарниров, выполненных специально для передачи усилий от косых рычагов подвески, то есть направляющих колесных рычагов, поворотные оси которых проходят под небольшим наклоном к продольной оси транспортного средства, или продольными рычагами, то есть направляющими колесными рычагами, поворотные оси которых проходят преимущественно под прямыми углами к продольной оси транспортного средства.

Например, в документе ЕР 1216859 A2 раскрыта торсионная балка подвески задних колес автомобиля. Два продольных рычага, образующих торсионную балку, шарнирно соединены сбоку с кузовом автомобиля с помощью резинометаллических шарниров. Резинометаллический шарнир по существу состоит из цилиндрической внутренней втулки и цилиндрической внешней втулки, которая имеет больший диаметр, чем внутренняя втулка, и расположена коаксиально с внутренней втулкой. При этом между внешней стороной внутренней втулки и внутренней стороной внешней втулки прочно вставлен эластомерный элемент, образующий упругое соединение между внутренней и внешней втулками. Для ограничения боковой подвижности вала торсионной балки в соответствии с одним из вариантов выполнения предлагается допустить выступание эластомерного элемента в области наружной фронтальной поверхности внешней втулки в аксиальном направлении от резинометаллического шарнира. Таким образом, эластомерный элемент образовывает непрерывное осевое демпфирующее кольцо (амортизирующее кольцо), смежное с наружной фронтальной поверхностью внешней втулки и опирающееся на эту поверхность. Указанное демпфирующее кольцо, установленное в передней части наружной фронтальной поверхности внешней втулки, ограничивает осевую подвижность резинометаллического шарнира в стойке резинометаллического шарнира в осевом направлении наружу и, следовательно, подвижность торсионной балки в боковых направлениях.

Кроме того, из документа ЕР 1319534 A2 известен резинометаллический шарнир для соединения продольных рычагов торсионной балки с кузовом автомобиля. Этот шарнир состоит из внешней втулки с горизонтальным участком и перпендикулярно расположенным к нему фланцевым участком, эластичным корпусом с горизонтальным участком, вставленным во внешнюю втулку, и участком, расположенным вертикально относительно горизонтального участка и соединенным с фланцевым участком внешней втулки, а также внутренней втулки, вставленной в указанный корпус. Для влияния на жесткость эластичного основного корпуса в нем предусмотрены два осевых отверстия: первое отверстие на переднем участке основного корпуса по направлению снаружи внутрь, и второе отверстие на заднем участке основного корпуса по направлению изнутри наружу. Кроме того, эластичный основной корпус имеет асимметричную форму как на горизонтальном, так и на вертикальном участке. Толщина вертикального участка меньше в передней части, чем в задней. Кроме того, толщина наружного участка в передней области горизонтального участка основного корпуса также меньше, чем в задней части.

Кроме этого известны подвески для автомобилей, в которых использованы резинометаллические шарниры особой конструкции для соединения отдельных компонентов подвески, в частности направляющих колесных рычагов. Такие шарниры используют для оказания позитивного воздействия на сходимость колес и/или управляемость колес, шарнирно соединенных подвеской, как при движении на повороте, так и при изменении нагрузки, в основном в отношении изменения направления схождения колес.

Так, например, в документе DE 19722650 A1 описана система подвески задних колес автомобиля с треугольными поперечными рычагами, которая решает проблему продольных нагрузок на систему подвески, возникающих из-за неровности поверхности дороги и различий в торможении колес их разделением друг от друга. Таким образом, подавляется отклонение центровки колес (схождение колес) от направления продольного усилия, возникающего из-за неровностей дороги, в то же время допускается отклонение центровки колес от продольного усилия, возникающего при торможении колес. Для этого один или более резинометаллических шарниров, с помощью которых поперечный рычаг шарнирно соединен с кузовом автомобиля, и/или с помощью которых стойка колеса и/или ступица колеса шарнирно соединены с поперечным рычагом, имеют неравномерный модуль упругости в поперечном направлении перпендикулярно их поворотной оси. Для реализации указанного неравномерного модуля упругости в эластичном корпусе резинометаллического шарнира предлагается выполнить пару изогнутых дугообразных полостей без эластичного материала.

В US 4,603,882 также раскрыта подвеска задних колес автомобиля с диагональным рычагом, которая воздействует на схождение задних колес под воздействием бокового усилия, силы торможения, силы торможения двигателем и движущей силы двигателя. Ступица и/или стойка колеса шарнирно соединены с рычагом подвески с помощью шарового шарнира и двух резинометаллических шарниров. Для изменения схождения стоек колес под воздействием вышеуказанных сил, предлагается расположить продольные оси обоих резинометаллических шарниров таким образом, чтобы в соответствии с их расположением и пространственным отношением к шаровому шарниру имело место изменение схождения стойки колеса под воздействием указанных сил. Согласно одному из вариантов конструкции упорная шайба из относительно жесткой резины расположена между осевым концом резинометаллического шарнира и опорным кронштейном поперечного рычага, фиксирующего резинометаллический шарнир, за счет чего обеспечивается движение резинометаллического шарнира только в одном заданном осевом направлении.

Раскрытие изобретения

На основании вышеизложенного задачей настоящего изобретения является создание резинометаллического шарнира, пригодного для использования в качестве соединительного шарнира между направляющими колесными рычагами подвески колес, в частности независимой подвески несвязанных колес транспортного средства. Такой шарнир должен обеспечивать возможность целенаправленного воздействия на сходимость колес и/или индивидуальную управляемость колеса, соединенного с подвеской, под воздействием сил, действующих на колесо и/или подвеску при движении на повороте или смене типа нагрузки. Кроме того, задачей изобретения является создание трапециевидного рычага и подвески колес, в частности независимой подвески для не связанных колес транспортного средства, которые обеспечивают требуемую индивидуальную управляемость колеса, шарнирно соединенного с трапециевидным рычагом и/или подвеской колес, при движении на повороте и при смене типа нагрузки, в частности при торможении автомобиля. Кроме того, трапециевидный рычаг и подвеска колес предназначены для обеспечения исключительной устойчивости автомобиля на поворотах и точной реакции на изменение положения руля, а также износостойкости и экономичности при производстве.

Указанные задачи решаются с помощью резинометаллического шарнира, характеризующегося признаками п.1 формулы изобретения, трапециевидного рычага, характеризующегося признаками п.8 формулы изобретения и подвески колес, характеризующейся признаками п.9 формулы изобретения. В зависимых пунктах дополнительно раскрыты предпочтительные варианты выполнения изобретения.

Резинометаллический шарнир по изобретению для подвески колес автомобиля содержит эластичную резиновую вставку, расположенную между внешней втулкой и коаксиальной к ней внутренней втулкой и прикрепленную к внешней втулке, в частности, с помощью вулканизации. Внешняя втулка имеет переднюю фронтальную (торцевую) поверхность, к которой присоединен по меньшей мере один передний эластичный демпфирующий резиновый элемент, и заднюю торцевую поверхность, к которой присоединен по меньшей мере задний эластичный демпфирующий резиновый элемент, причем передний и задний демпфирующие резиновые элементы расположены асимметрично друг относительно друга.

Понятие «резинометаллический шарнир» в рамках изобретения не подразумевает ограничения в отношении использования для резиновой части исключительно резины, и металла в качестве материала внутренней и внешней втулок. Более того, понятие «резина» также включает в себя другой резиноподобный эластичный материал, например не меняющие размеры, но эластичные деформируемые пластмассы (эластомеры). Аналогичным образом, внутренняя и/или внешняя втулка резинометаллического шарнира, как известно, могут быть выполнены из металлического материала, но могут также состоять из любого другого материала, например пластика, если он подходит для выполнения функций внутренней и внешней втулок шарнира.

Диаметральное расположение друг относительно друга следует понимать, например, как асимметричное расположение переднего и заднего демпфирующих резиновых элементов. Под диаметральным положением в рамках настоящего изобретения следует понимать то, что каждая точка переднего демпфирующего резинового элемента соединена с соответствующей противоположной точкой заднего демпфирующего резинового элемента по пространственной диагонали, причем пространственная диагональ проходит через центральную точку резинометаллического шарнира. Центральная точка тела резинометаллического шарнира в общем случае примерно соответствует его центру тяжести.

Асимметричное расположение переднего и заднего демпфирующих резиновых элементов обеспечивает асимметричное поведение резинометаллического шарнира, когда силы, в частности осевые силы, оказывают воздействие на переднюю и заднюю фронтальные поверхности, например через опорный кронштейн, фиксирующий резинометаллический шарнир. При обычном креплении резинометаллического шарнира, например, к направляющему колесному рычагу или поперечному рычагу, резинометаллический шарнир удерживается с помощью крепежных элементов, которые могут быть вставлены через внутреннюю втулку, например, болта или винта. В этом случае крепежный элемент, в свою очередь, удерживается и закрепляется двумя опорными кронштейнами направляющего колесного рычага известным способом. Таким образом, опорные кронштейны, по большому счету, ограничивают подвижность резинометаллического шарнира в осевом направлении и могут передавать осевые нагрузки на переднюю и заднюю фронтальные поверхности внешней втулки через соответствующие передний и/или задний демпфирующие резиновые элементы.

Сила, действующая в осевом направлении и сжимающая по оси резинометаллический шарнир по изобретению в одном направлении, благодаря асимметричному расположению переднего и заднего демпфирующих резиновых элементов друг относительно друга образует на резинометаллическом шарнире крутящий момент. То есть при достаточной эластичной сжимаемости резиновых элементов в радиальном направлении крутящий момент приводит к вращению резинометаллического шарнира вокруг пространственной оси, проходящей перпендикулярно продольной оси резинометаллического шарнира. Такая возможность вращения резинометаллического шарнира может быть использована для целенаправленного управления схождением и управляемостью колес, шарнирно соединенных с резинометаллическим шарниром через стойку колеса. В частности, асимметричное расположение переднего и заднего демпфирующих резиновых элементов резинометаллического шарнира между направляющими рычагами и стойкой колеса должно быть выбрано таким образом, чтобы направление схождения колес изменялось при движении на повороте и при изменении нагрузки, в частности, при торможении автомобиля, благодаря чему может быть обеспечена общая стабильность ходовых качеств автомобиля.

В соответствии с предпочтительным вариантом выполнения изобретения на передней и задней торцевых поверхностях в каждом случае расположены несколько передних и задних демпфирующих резиновых элементов, находящихся на расстоянии друг от друга. Это позволяет достичь точной эластичности и/или жесткости резинометаллического шарнира, ориентированной на создание независимой поворачиваемости и управляемости колес. Общая эластичность и/или жесткость передних и задних демпфирующих резиновых элементов в осевом направлении могут быть заданы количеством элементов и расстоянием между ними.

Дополнительная простая возможность задать действующую в осевом направлении общую эластичность и/или жесткость демпфирующих резиновых элементов, расположенных на торцевой поверхности, заключается в выполнении переднего и заднего демпфирующих резиновых элементов имеющими различную длину и/или ширину и/или высоту. Благодаря вариабельной высоте демпфирующих резиновых элементов может быть задан, например, модуль эластичности каждого отдельного демпфирующего резинового элемента, выполняющего функцию пружины при сжатии, в зависимости от текущей степени сжатия. Такой зависящий от условий движения модуль эластичности может быть также достигнут за счет выполнения демпфирующих резиновых элементов имеющими конусообразный профиль. В общем случае, путем выбора подходящего расстояния между демпфирующими резиновыми элементами, а также их длины и/или ширины и/или высоты, также как и их профилей, их эластичность и/или жесткость в осевом направлении могут быть изменены как независимо от условий движения, так и в зависимости от них, то есть с учетом фактической степени сжатия.

В соответствии с другим предпочтительным вариантом выполнения, передние демпфирующие резиновые элементы расположены на переднем периферийном (краевом) участке передней торцевой поверхности, а задние демпфирующие резиновые элементы расположены на заднем периферийном участке задней торцевой поверхности. При этом передний и задний периферийные участки в каждом случае занимают не более половины всей соответствующей торцевой поверхности, а передний периферийный участок расположен диаметрально относительно заднего периферийного участка. В результате резинометаллический шарнир может поворачиваться под воздействием крутящего момента на определенный угол поперечно продольной оси шарнира, поскольку, например, в области, расположенной точно напротив (но не диаметрально противоположной области) переднего периферийного участка задней торцевой поверхности, нет демпфирующих резиновых элементов. Таким образом, остается достаточно свободного места между этой областью торцевой поверхности и опорным кронштейном для поворота резинометаллического шарнира. При этом поворот предполагает определенную эластичную сжимаемость резинового элемента в радиальном направлении. Такая радиальная сжимаемость может быть обеспечена, например, с помощью известных средств, уже упомянутых выше.

Для упрощения и экономичности производства передний и задний демпфирующие резиновые элементы выполняют как одно целое с резиновой вставкой. В этом случае передний и задний демпфирующие резиновые элементы соединены с резиновой частью с помощью относительно узкой резиновой перемычки, чтобы их можно было, например, отогнуть для более легкой вставки резиновой части во внешнюю втулку.

Являющийся преимуществом быстрый отклик резинометаллического шарнира на изменение направления движения автомобиля или ускорение и/или замедление/торможение может быть достигнут за счет того, что передний и задний демпфирующие резиновые элементы в ненагруженном состоянии резинометаллического шарнира расположены по существу без зазора между передней и/или задней торцевыми поверхностями и соответствующим опорным кронштейном, удерживающим резинометаллический шарнир. Немедленный и точный отклик на сигналы рулевого управления является важной составляющей эффективной устойчивости автомобиля на поворотах. Дополнительно к тому, что передний и задний демпфирующие резиновые элементы расположены вплотную к опорным кронштейнам, на резинометаллический шарнир в собранном состоянии также может действовать сила предварительного напряжения, сжимающая демпфирующие резиновые элементы. Таким образом, в нормальном установленном состоянии может быть достигнуто определенное скручивание резинометаллического шарнира в направлении схождения колес.

Согласно следующему предпочтительному варианту передняя и задняя торцевые поверхности в каждом случае имеют фланцевую конфигурацию и расположены примерно под прямыми углами к продольной оси резинометаллического шарнира. Таким образом, передняя и задняя торцевые поверхности могут быть выполнены в соответствии с осевыми нагрузками, воздействующими на них при использовании в подвеске колес и/или направляющих рычагах колес. Кроме того, соответствующая широкая торцевая поверхность облегчает размещение и закрепление демпфирующих резиновых элементов по сравнению с передней торцевой поверхностью, по существу соответствующей только толщине материала обоймы. Более того, фланцеобразная торцовая поверхность может также выполнять функцию осевого отграничения для конструктивного элемента, соединенного с наружной обоймой, например стойки амортизатора и ступицы.

Направляющий рычаг по изобретению, в частности трапециевидный рычаг подвески колес, имеет две соединительные точки на стороне кузова автомобиля для соединения трапециевидного рычага с кузовом автомобиля и/или вспомогательной рамой, соединенной с кузовом, и две соединительные точки на стороне стойки колеса для соединения со стойкой колеса. При этом по меньшей мере задний шарнир (по направлению движения) со стороны стойки колеса выполнен в виде резинометаллического шарнира. Трапециевидный рычаг по изобретению имеет существенное преимущество в том, что шарнир, обычно используемый как задняя шаровая опора на стороне стойки колеса, предназначенная для соединения стойки колеса, может быть заменен на резинометаллический шарнир. Так как затраты на изготовление резинометаллических шарниров могут быть гораздо меньше, чем для шаровых опор, трапециевидный рычаг по изобретению также представляет преимущества с точки зрения финансовых затрат.

Индивидуальная управляемость трапециевидного рычага может быть задана простым способом с помощью резинометаллического шарнира, как описано выше. Вращение резинометаллического шарнира в направлении, поперечном его продольной оси, приводит к вращению всего трапециевидного рычага вокруг оси вращения, по существу перпендикулярной к плоскости его расположения, благодаря чему возможно изменение положения верхнего участка стойки колеса, соединенной с трапециевидным рычагом. Трапециевидный рычаг по изобретению имеет дополнительное преимущество по сравнению с использованием шаровой опоры, заключающееся в возможности посредством резинометаллического шарнира регулировать направление положительного схождения колес, даже при торможении автомобиля, что невозможно при использовании шаровой опоры, которая сама по себе является жесткой. Более того, трапециевидный рычаг по изобретению обеспечивает отличную устойчивость автомобиля при движении на поворотах.

Кроме того, подвеска колес по изобретению, в частности независимая подвеска для несвязанных колес автомобиля, содержит стойку колеса, которая через по меньшей мере один направляющий рычаг, в частности трапециевидный рычаг, шарнирно соединена с кузовом автомобиля или вспомогательной рамой, соединенной с кузовом автомобиля. Для соединения стойки колеса с направляющим рычагом предусмотрен по меньшей мере один резинометаллический шарнир. Резинометаллический шарнир расположен таким образом, что его передняя торцевая поверхность ориентирована по направлению движения автомобиля, а задняя торцовая поверхность ориентирована против направления движения.

Таким образом, подвеска колес позволяет осуществлять целенаправленное воздействие на схождение колес и/или индивидуальную управляемость колес, шарнирно соединенных с подвеской колес, под влиянием сил, действующих на колесо и/или подвеску при движении на повороте или изменении нагрузки. Кроме того, подвеска обеспечивает отличную устойчивость при движении на поворотах, а также точный отклик на сигналы рулевого управления, и дополнительно является износостойкой и экономичной в производстве.

Краткое описание чертежей

Дополнительные характеристики изобретения далее более подробно рассмотрены со ссылкой на примеры вариантов выполнения, показанные на чертежах.

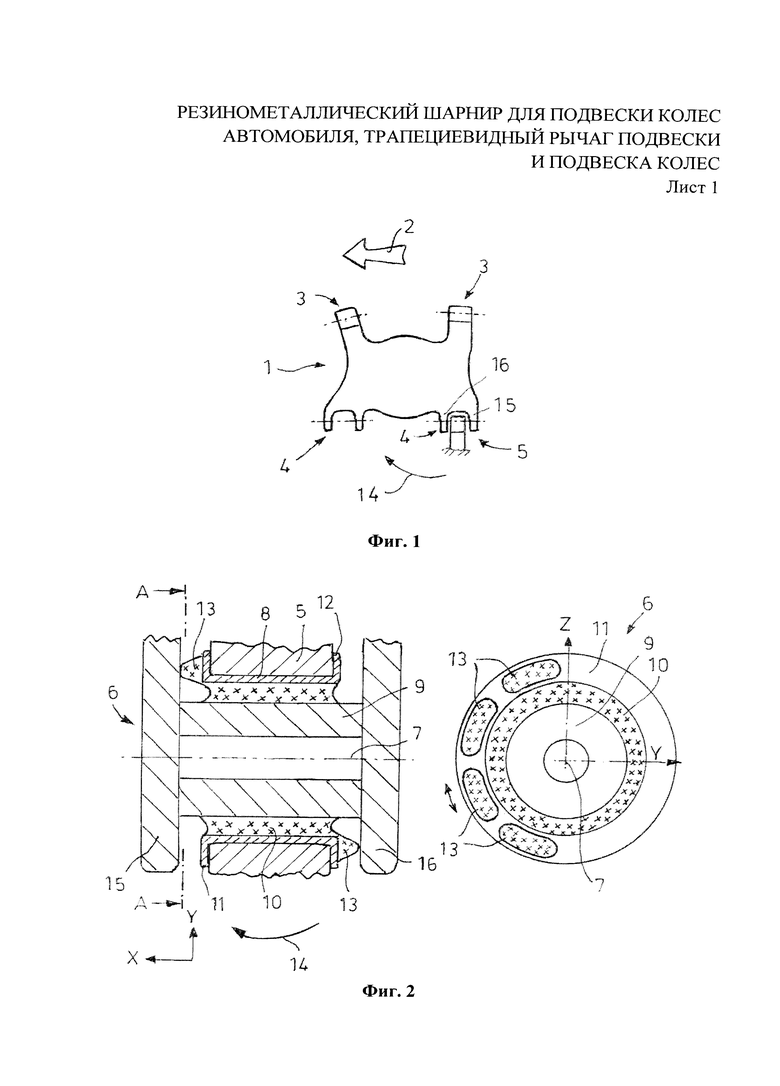

На Фиг.1 показан схематический вид сверху направляющего рычага по изобретению, содержащего резинометаллический шарнир,

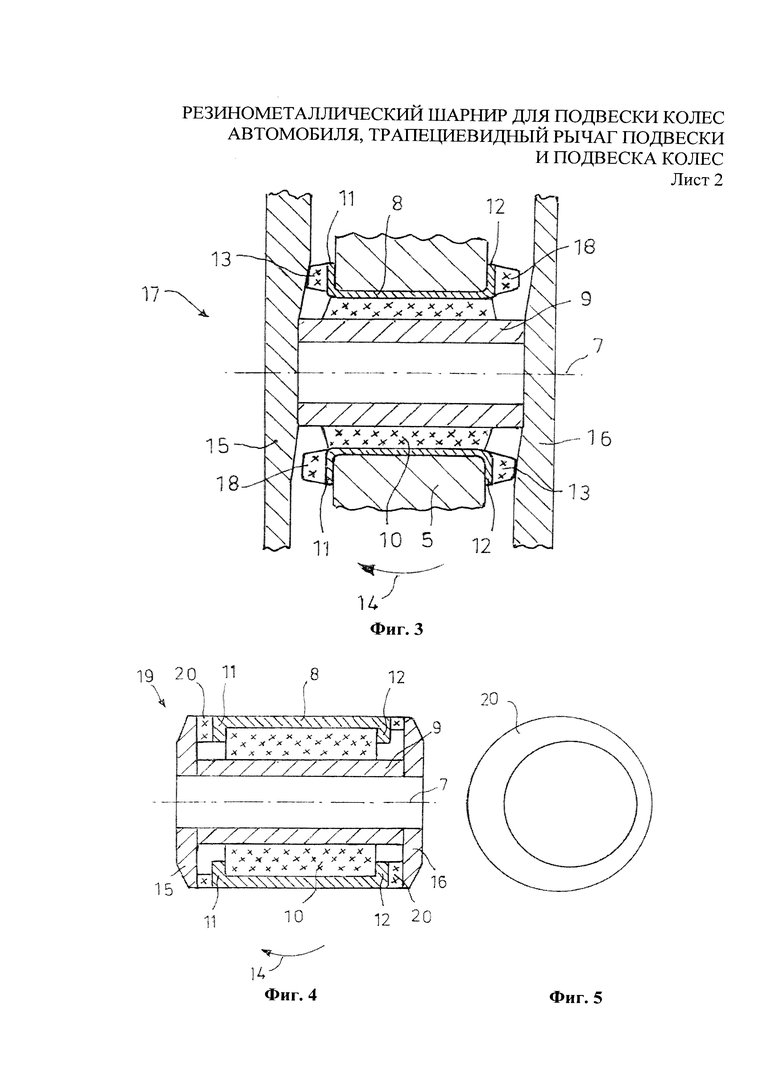

На Фиг.2 показаны два поперечных сечения первого варианта выполнения резинометаллического шарнира,

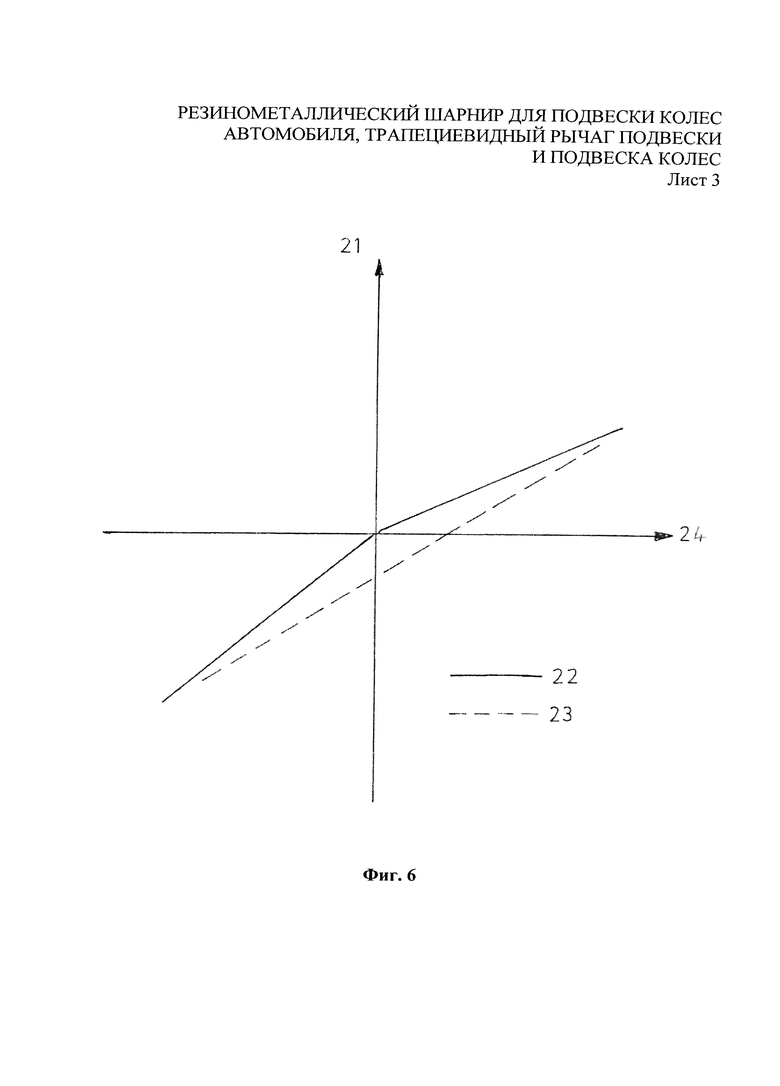

На Фиг.3 показано поперечное сечение второго варианта выполнения резинометаллического шарнира,

На Фиг.4 показано поперечное сечение третьего варианта выполнения резинометаллического шарнира,

На Фиг.5 показан вид спереди демпфирующего резинового элемента резинометаллического шарнира, показанного на Фиг.4, и

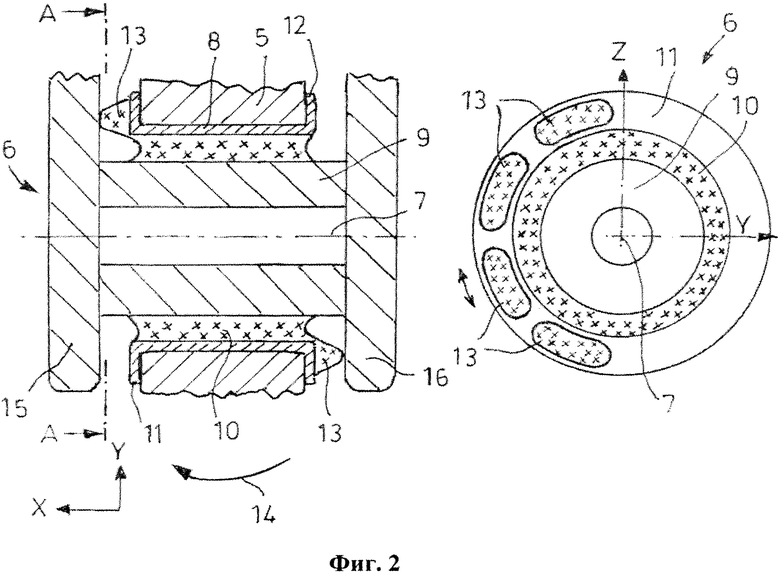

На Фиг.6 показан график характеристик крутящего момента в зависимости от вращения резинометаллического шарнира в направлении положительного и отрицательного схождения колес.

На различных фигурах одни и те же элементы всегда имеют одинаковые ссылочные номера, поэтому эти элементы описаны только один раз.

Осуществление изобретения

На Фиг.1 представлен схематический вид сверху направляющего рычага 1 по изобретению. Положение установки обозначено стрелкой 2 в направлении движения транспортного средства (не показано). В показанном примере направляющий рычаг 1 является торсионно-жестким поперечным рычагом и/или трапециевидным рычагом, содержащим две соединительные точки 3 на стороне кузова для присоединения трапециевидного рычага 1 к кузову автомобиля (не показан) или к вспомогательной раме, соединенной с кузовом автомобиля. Соединительная точка 3 на левой стороне тела рычага является передней внутренней соединительной точкой, наблюдаемой по направлению движения 2, а соединительная точка 3 на правой стороне является задней внутренней соединительной точкой.

Более того, направляющий рычаг и/или трапециевидный рычаг 1 также имеет две соединительные точки 4 на стороне колеса для соединения со стойкой 5 колеса. Стойка 5 колеса представлена на Фиг.1 только схематически. Аналогично соединительным точкам 3 на стороне кузова различаются передние наружные соединительные точки 4 на стороне колеса, наблюдаемые по направлению движения 2 (соединительная точка 4 слева на Фиг.1) и задняя наружная соединительная точка 4 (соединительная точка 4 справа на Фиг.1). В представленном на Фиг.1 примере по меньшей мере задняя соединительная точка 4 со стороны колеса содержит резинометаллический шарнир 6 по изобретению. Первый вариант выполнения резинометаллического шарнира 6 далее будет подробно описан со ссылкой на Фиг.2.

На Фиг.2 представлены два поперечных сечения первого варианта выполнения резинометаллического шарнира 6. На виде слева показано сечение резинометаллического шарнира 6 по его продольной оси 7, которая совпадает с осью X согласно приведенным на Фиг.2 трем координатным осям X, Y и Z. На Фиг.2, вид справа, показан резинометаллический шарнир 6 в поперечном сечении, выполненном перпендикулярно к оси Х и/или продольной оси 7 вдоль линии разреза A-A, показанной на виде слева.

На продольном сечении резинометаллического шарнира 6 хорошо видны внешняя втулка 8 и внутренняя втулка 9, расположенная коаксиально. Между внешней втулкой 8 и внутренней втулкой 9 закреплена эластичная резиновая вставка 10, которая может быть, например, подвулканизирована к внешней втулке 8 и внутренней втулке 9 известным способом. Кроме того, внешняя втулка 8 имеет переднюю торцевую поверхность 11 и заднюю торцевую поверхность 12, которые, как можно хорошо увидеть на Фиг.2, в показанном варианте в каждом случае имеют фланцеобразную форму и расположены по существу под прямыми углами к продольной оси 7 резинометаллического шарнира 6. На Фиг.2 также показано, что по меньшей мере один передний эластичный демпфирующий резиновый элемент 13 соединен с передней торцевой поверхностью 11, и по меньшей мере один задний эластичный демпфирующий резиновый элемент 13 соединен с задней торцевой поверхностью 12. Передний и задний демпфирующие резиновые элементы 13 расположены асимметрично друг относительно друга. Согласно первому варианту выполнения, передние и задние демпфирующие резиновые элементы 13, в частности, расположены диаметрально друг относительно друга так, что резинометаллический шарнир 6 имеет асимметричную конструкцию на его торцевых поверхностях 11 и 12.

На правом поперечном сечении на Фиг.2 показан передний периферийный участок передней торцевой поверхности 11, на котором расположено несколько эластичных передних демпфирующих резиновых элементов 13. Передний периферийный участок находится, как это можно увидеть на поперечном сечении, на половине передней торцевой поверхности 11, проходящей слева от оси Z. В данном примере он занимает примерно половину всей торцевой поверхности 11. Таким образом, левая половина показанной передней торцевой поверхности 11 образует передний периферийный участок, на котором расположены эластичные передние демпфирующие резиновые элементы 13. Правая половина передней торцевой поверхности 11 не содержит передних демпфирующих резиновых элементов 13.

Как видно на правом изображении на Фиг.2, на переднем периферийном участке передней торцевой поверхности 11 на расстоянии друг от друга расположено четыре отдельных демпфирующих резиновых элемента 13. Демпфирующие свойства, в частности, общая эластичность и/или жесткость в осевом направлении передних демпфирующих резиновых элементов 13, расположенных на переднем периферийном участке передней торцевой поверхности 11, могут быть точно заданы с помощью регулирования количества передних демпфирующих резиновых элементов 13 и расстояния между ними.

На задней торцевой поверхности 12, аналогично передней торцевой поверхности 11, находится задний периферийный участок, на котором расположены задние демпфирующие резиновые элементы 13, причем задний периферийный участок расположен диаметрально относительно переднего периферийного участка. Диаметральное расположение переднего периферийного участка передней торцевой поверхности 11 относительно заднего периферийного участка задней торцевой поверхности 12 означает, что задняя торцевая поверхность 12 (на правом виде на Фиг.2 не показана) имеет зеркальное относительно оси Z расположение демпфирующих резиновых элементов 13 торцевой поверхности 11. Таким образом, задний периферийный участок задней торцевой поверхности 12, на котором расположены демпфирующие резиновые элементы 13, занимает примерно половину всей задней торцевой поверхности 12, причем задний периферийный участок расположен на правом изображении на Фиг.2 справа от оси Z. Диаметральное асимметричное расположение просматривается на левом виде на Фиг.2, на котором передний демпфирующий резиновый элемент 13 передней торцевой поверхности 11 показан слева вверху, а задний демпфирующий резиновый элемент 13 задней торцевой поверхности 12 справа внизу.

Также на левом виде на Фиг.2 показано, что демпфирующие резиновые элементы 13 имеют конусообразный профиль. В зависимости от крутизны боковых сторон и площади поперечного сечения отдельных демпфирующих резиновых элементов 13, дополнительно могут быть заданы модули эластичности каждого отдельного демпфирующего резинового элемента 13, выполняющего при сжатии функцию пружины. За счет этого может быть установлена требуемая характеристика отклика резинометаллического шарнира 6 по изобретению на осевое усилие. По существу, чем острее конусообразная форма каждого отдельного демпфирующего резинового элемента 13, тем меньше его модуль эластичности, в частности в начале сжатия. Чем меньше модуль эластичности демпфирующего резинового элемента 13, тем более упруго реагирует резинометаллический шарнир на осевые усилия, то есть вокруг оси Z меньший крутящий момент 14 изначально создается осевыми силами, действующими, например, в направлении движения 2 и асимметричным расположением передних и задних демпфирующих резиновых элементов 13.

Также на левом виде на Фиг.2 слева по направлению движения 2 находится передний опорный кронштейн 15, а справа по направлению движения 2 показан задний опорный кронштейн 16 трапециевидного рычага 1, показанного на Фиг.1. С помощью опорных кронштейнов 15, 16 резинометаллический шарнир 6 удерживается и фиксируется на трапециевидном рычаге 1 известным способом, например с помощью болта или винта, проходящего через внутреннюю втулку 9 и удерживаемого опорными кронштейнами 15, 16. В примере, показанном на Фиг.2, передние и задние демпфирующие резиновые элементы 13 в установленном ненагруженном состоянии расположены по существу без зазора между торцевыми поверхностями 11, 12 и соответствующими опорными кронштейнами 15 и/или 16. В результате достигается быстрый отклик резинометаллического шарнира 6 на изменение направления движения автомобиля или ускорение и/или замедление/торможение. Быстрый и точный отклик на сигналы рулевого управления является важной составляющей устойчивости автомобиля на поворотах.

На Фиг.3 показано поперечное сечение второго варианта выполнения резинометаллического шарнира 17. Резинометаллический шарнир 17 отличается от резинометаллического шарнира 6, показанного на Фиг.2, по существу тем, что к передней торцевой поверхности 11 присоединены по меньшей мере два передних демпфирующих резиновых элемента 13, 18 различной высоты в направлении оси резинометаллического шарнира 17, а к задней торцевой поверхности 12 присоединены по меньшей мере два задних демпфирующих резиновых элемента 13, 18 различной высоты в направлении оси резинометаллического шарнира 17. Передние и задние демпфирующие резиновые элементы 13, и передние и задние демпфирующие резиновые элементы 18 имеют попарно одинаковую высоту, причем демпфирующие резиновые элементы 13 и 18 одинаковой высоты расположены асимметрично друг относительно друга на передней и задней торцевых поверхностях 11 и 12. Передние и задние демпфирующие резиновые элементы 18 имеют по сравнению с передними и задними демпфирующими резиновыми элементами 13 меньшую высоту по направлению оси резинометаллического шарнира 17. Передние и задние демпфирующие резиновые элементы 13 имеют такую высоту, что в установленном положении резинометаллического шарнира 17 они примыкают по существу без зазора к соответствующим переднему и заднему опорным кронштейнам 15 или 16. Передние и задние демпфирующие резиновые элементы 18, напротив, в установленном положении резинометаллического шарнира 17 находятся на определенном расстоянии от соответствующих опорных кронштейнов 15 или 16. Таким образом, резинометаллический шарнир 17 под воздействием осевых усилий будет реагировать аналогично резинометаллическому шарниру 6, то есть поворачиваться в направлении 14.

Различное расстояние между передними и задними демпфирующими резиновыми элементами 13 и/или 18 и опорными кронштейнами 15 и 16 в качестве альтернативы или дополнительно может быть выполнено с помощью опорных кронштейнов 15 и 16, как показано на Фиг.3, которые имеют различное расстояние до переднего и заднего демпфирующих резиновых элементов 13 и 18. Для этого опорные кронштейны 15 и 16 в области передних и задних демпфирующих резиновых элементов 13 расположены ближе к демпфирующим резиновым элементам 13, чем к передним и задним демпфирующим резиновым элементам 18, от которых они расположены на определенном расстоянии.

На Фиг.4 показано поперечное сечение третьего варианта резинометаллического шарнира 19 по изобретению. В резинометаллическом шарнире 19 передние и задние демпфирующие резиновые элементы 13 выполнены в форме резинового кольца 20. Резиновое кольцо 20 имеет асимметричную осевую жесткость. Как можно видеть на Фиг.5, где показан вид спереди резинового кольца 20 резинометаллического шарнира 19 с Фиг.4, асимметричная осевая жесткость конструкции достигается за счет того, что ширина резинового кольца по его контуру не является постоянной. Как показано на Фиг.4, передний демпфирующий резиновый элемент в форме резинового кольца 20 и задний демпфирующий резиновый элемент в форме резинового кольца 20 резинометаллического шарнира 19 также расположены асимметрично друг относительно друга. На Фиг.4 передний (левый) демпфирующий резиновый элемент в форме резинового кольца 20 расположен таким образом, что сверху он имеет в основном большую ширину, чем снизу. Задний (правый) демпфирующий резиновый элемент в форме резинового кольца 20 имеет, напротив, снизу большую ширину, чем сверху. Таким образом, резинометаллический шарнир 19 в ответ на действие осевых усилий ведет себя аналогично ранее описанным резинометаллическим шарнирам, то есть поворачивается в направлении 14.

На Фиг.6 показан график зависимости характеристик крутящего момента от поворота резинометаллического шарнира в направлении положительного и отрицательного схождения колес. По оси абсцисс 24 системы координат отложен угол карданного поворота резинометаллического шарнира в положительном направлении (то есть на Фиг.6 направление направо), который отвечает за положительное схождение колес, и угол карданного поворота резинометаллического шарнира в отрицательном направлении (налево), который отвечает за отрицательное схождение колес. По оси ординат 21 отложен создаваемый резинометаллическим шарниром эффективный крутящий момент в зависимости от угла поворота резинометаллического шарнира. Как показано на Фиг.6, кривая 22 асимметричной жесткости и кривая 23 асимметричного предварительного напряжения показывают меньший крутящий момент для положительного схождения колес, чем для отрицательного. Иными словами, при воздействии осевых усилий, вызывающих крутящий момент в резинометаллический шарнире, шарнир легче смещается в направлении положительного схождения колес, чем в направлении отрицательного схождения колес. Кривая 22 соответствует резинометаллическому шарниру с одним передним и задним демпфирующими резиновыми элементами, имеющими асимметричную осевую жесткость, как было описано в отношении третьего варианта выполнения резинометаллического шарнира 19. Кривая 23 соответствует демпфирующей резиновой части, имеющей дополнительно к асимметричному расположению переднего и заднего демпфирующих резиновых элементов предварительное напряжение в направлении положительного схождения колес. Это может быть достигнуто за счет того, что передние и задние демпфирующие резиновые элементы 13 резинометаллического шарнира 6 или 17, соприкасающиеся с опорными кронштейнами 15 и 16, в установленном состоянии уже были слегка сжаты и/или под напряжением под воздействием кронштейнов 15, 16.

Резинометаллический шарнир, трапециевидный рычаг и подвеска колес не ограничиваются приведенными вариантами выполнения и предполагают возможность других вариантов выполнения, действующих аналогичным образом. Так, эластичный корпус может быть приклеен, запрессован или жестко вставлен между внутренней и внешней втулками. Демпфирующие резиновые элементы сектора окружности передней и/или задней торцевых поверхностей могут иметь различную длину и/или ширину и/или высоту, также как и различный конусообразный профиль и/или поперечное сечение.

Согласно предпочтительному варианту, резинометаллический шарнир используют в трапециевидном рычаге, имеющем две соединительные точки на стороне кузова автомобиля для соединения трапециевидного рычага с кузовом или с вспомогательной рамой, соединенной с кузовом автомобиля. Рычаг также имеет две соединительные точки на стороне колеса, причем резинометаллический шарнир устанавливается по меньшей мере на задней соединительной точке на стороне колеса для шарнирного соединения трапециевидного рычага с шарниром стойки колеса. Такой трапециевидный рычаг предпочтительно использовать в независимой подвеске колес для соединения со стойкой колеса.

Перечень условных обозначений:

1 Направляющий рычаг колес

2 Стрелка направления движения автомобиля

3 Соединительная точка направляющего рычага на стороне кузова автомобиля

4 Соединительная точка направляющего рычага на стороне колеса

5 Стойка колеса

6 Резинометаллический шарнир

7 Ось X, продольная ось резинометаллического шарнира

8 Внешняя втулка

9 Внутренняя втулка

10 Резиновая вставка

11 Передняя торцевая поверхность внешней втулки

12 Задняя торцевая поверхность внешней втулки

13 Демпфирующие резиновые элементы

14 Крутящий момент

15 Передний опорный кронштейн

16 Задний опорный кронштейн

17 Резинометаллический шарнир

18 Демпфирующие резиновые элементы

19 Резинометаллический шарнир

20 Резиновое кольцо

21 Ось ординат

22 Кривая асимметричной жесткости

23 Кривая асимметричного предварительного напряжения

24 Ось абсцисс.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСКА КОЛЕСА ДЛЯ ЗАДНИХ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2514614C2 |

| ПОДВЕСКА ПЕРЕДНИХ УПРАВЛЯЕМЫХ КОЛЁС | 2002 |

|

RU2232683C1 |

| ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2514951C2 |

| СТОЙКА АКТИВНОЙ ПОДВЕСКИ ПЕРЕДНЕПРИВОДНОГО АВТОМОБИЛЯ | 1998 |

|

RU2140364C1 |

| Независимая подвеска задних колес | 1990 |

|

SU1735074A1 |

| ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2509657C2 |

| ПОДВЕСКА КОЛЕС | 2007 |

|

RU2356750C1 |

| НЕЗАВИСИМАЯ ПОДВЕСКА УПРАВЛЯЕМЫХ КОЛЕС АВТОМОБИЛЯ | 2001 |

|

RU2225796C2 |

| ВЕРХНЯЯ ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2622318C2 |

| Подвеска задних колес транспортного средства | 1988 |

|

SU1572835A1 |

Группа изобретений относится к резинометаллическому шарниру для подвески колес автомобиля. Подвеска колес автотранспортного средства содержит стойку колеса, шарнирно соединенную с кузовом автотранспортного средства с помощью рычага. Трапециевидный рычаг имеет две соединительные точки для соединения с кузовом автотранспортного средства и две соединительные точки для его соединения со стойкой колеса. Задняя опора со стороны колеса представляет собой резинометаллическую опору. Резинометаллическая опора содержит эластичное резиновое тело, расположенное между внешней втулкой и внутренней втулкой и выровненное коаксиально с направлением движения транспортного средства. Внешняя втулка имеет переднюю поверхность, с которой соединен передний демпфирующий резиновый элемент c первым профилем, и заднюю поверхность, с которой соединен задний демпфирующий резиновый элемент со вторым профилем. Передний и задний демпфирующие резиновые элементы отстоят друг от друга и расположены асимметрично друг относительно друга на передней поверхности и на задней поверхности, соответственно. Достигается обеспечение устойчивости автомобиля на поворотах и точной реакции на изменение положения руля. 3 н. и 6 з.п. ф-лы, 6 ил.

1. Резинометаллическая опора для автотранспортной подвески, содержащая эластичное резиновое тело, расположенное между внешней втулкой и внутренней втулкой и выровненное коаксиально с направлением движения транспортного средства, причем внешняя втулка имеет переднюю поверхность, с которой соединен передний демпфирующий резиновый элемент c первым профилем, и заднюю поверхность, с которой соединен задний демпфирующий резиновый элемент со вторым профилем, при этом передний и задний демпфирующие резиновые элементы отстоят друг от друга и расположены асимметрично друг относительно друга на передней поверхности и на задней поверхности, соответственно, так что передний и задний демпфирующие резиновые элементы регулируют направление колес в основном в направлении схождения колес в ответ на приложение осевой силы.

2. Резинометаллическая опора по п.1, в которой передний демпфирующий резиновый элемент расположен на переднем периферийном участке передней поверхности, а задний демпфирующий резиновый элемент расположен на заднем периферийном участке задней поверхности.

3. Резинометаллическая опора по п.1, в которой передний демпфирующий резиновый элемент имеет первую аксиальную высоту, а задний демпфирующий резиновый элемент имеет вторую аксиальную высоту.

4. Резинометаллическая опора по п.3, дополнительно содержащая второй передний демпфирующий резиновый элемент, имеющий первую аксиальную высоту, соединенный с передней поверхностью и отстоящий в радиальном направлении от переднего демпфирующего резинового элемента.

5. Резинометаллическая опора по п.4, в которой как передний демпфирующий резиновый элемент, так и второй передний демпфирующий резиновый элемент расположены на переднем периферийном участке передней поверхности.

6. Резинометаллическая опора по п.5, в которой передний демпфирующий резиновый элемент и второй передний демпфирующий резиновый элемент выполнены с возможностью взаимодействия с передним опорным кронштейном.

7. Трапециевидный рычаг для подвески колес автотранспортного средства, имеющий две соединительные точки со стороны кузова автотранспортного средства для соединения с кузовом автотранспортного средства или с вспомогательной рамой, соединенной с кузовом автотранспортного средства, и две соединительные точки на стороне колеса для его соединения со стойкой колеса, причем по меньшей мере задняя по направлению движения опора со стороны колеса представляет собой резинометаллическую опору по любому из пп.1-6.

8. Подвеска колес автотранспортного средства, в частности независимая подвеска несвязанных колес автотранспортного средства, содержащая стойку колеса, шарнирно соединенную с кузовом автотранспортного средства или с вспомогательной рамой, соединенной с кузовом автотранспортного средства, с помощью по меньшей мере одного направляющего рычага, причем для присоединения стойки колеса к направляющему рычагу предусмотрена по меньшей мере одна резинометаллическая опора по любому из пп.1-6.

9. Подвеска колес по п.8, в которой направляющий рычаг представляет собой трапециевидный рычаг по п.7.

| JP 2006160008 A, 22.06.2006 | |||

| US 5246248 A, 21.09.1993 | |||

| US 5899431 A, 04.05.1999 | |||

| US 6099005 A, 08.08.2000. |

Авторы

Даты

2017-04-24—Публикация

2012-12-28—Подача