Область техники

[0001]

Настоящее изобретение относится к композиции противообрастающего покрытия, сополимеру для композиции противообрастающего покрытия и способу получения композиции и/или сополимера, а также изделию с покрытием, имеющим на поверхности противообрастающее пленочное покрытие, сформированное с применением указанной композиции.

Уровень техники

[0002]

Вызывающие обрастание водные организмы, например, усоногие, кольчатые черви, обыкновенные мидии, мшанки, асцидии, зеленые водоросли, ульва и слизь, прикрепляются к судам (особенно к днищам судов), рыболовным снастям, таким как рыболовные сети и аксессуары для рыболовных сетей, и погруженным в морскую воду конструкциям, например, трубам силовых установок, что приводит к нарушениям в работе, ухудшению внешнего вида и другим проблемам для судов и так далее.

В связи с запретом использования традиционных органических оловосодержащих сополимеров, были разработаны и применяются в композициях противообрастающих покрытий сополимеры, содержащие триорганосилильные группы, которые имеют низкую токсичность и являются экологически безопасными (Патентный документ 1).

[0003]

Такие сополимеры, как правило, можно получить в результате полимеризации с использованием инициатора полимеризации широкого применения, например, трет-бутилперокси-2-этилгексаноата или АИБН и т.д. Часто используют сополимеры, имеющие среднемассовую молекулярную массу (Mw) от 10000 до 100000.

[0004]

В композиции противообрастающего покрытия можно применять сополимер на основе триорганосилилового сложного эфира, полученный полимеризацией с использованием указанного инициатора полимеризации широкого применения. В таком случае противообрастающее пленочное покрытие, сформированное с использованием композиции противообрастающего покрытия, на начальной стадии растворяется в морской воде с постоянной скоростью. Однако скорость растворения пленочного покрытия постепенно увеличивается. Спустя длительный период времени скорость растворения пленочного покрытия становится очень высокой. К сожалению, это создает трудности в разработке материала для покрытия. С учетом вышеизложенного предложен материал для противообрастающего покрытия, обладающий свойством длительного стабильного растворения пленочного покрытия, полученный с применением канифоли, производного канифоли или их солей с металлами в сочетании с сополимером, содержащим триорганосилиловый сложный эфир (Патентный документ 2).

[0005]

Несмотря на то что материал противообрастающего покрытия может характеризоваться свойством длительного стабильного растворения пленочного покрытия, после долговременного погружения в морскую воду в пленочном покрытии возникают дефекты, например, трещины. Эта проблема явно проявляется при использовании, в частности, сополимера с низкой молекулярной массой.

[0006]

До настоящего времени раствор, содержащий сополимер для композиции противообрастающего покрытия, обычно готовили в реакторах периодического действия, оборудованных реакционной емкостью из нержавеющей стали, внешней рубашкой, внутренним змеевиком, конденсатором, мешалкой и т.д. В такой аппаратуре для периодического проведения реакции температуру контролируют с помощью охлаждающего агента, протекающего по внешней рубашке и внутреннему змеевику. В случае непрерывного повторения производства сополимера образующийся из сополимера нерастворимый в растворителе гелевый материал налипает на внутреннюю поверхность реакционной емкости и накапливается на ней. Эта проблема приводит к тому, что при производстве сополимера требуются дополнительные усилия и время для мытья внутренней части реакционной емкости. Соответственно, это в значительной степени влияет на производительность. Кроме того, во время полимеризации трудно контролировать образование тепла, так как гелевый материал, прилипший к внутреннему змеевику, вызывает уменьшение охлаждающей способности.

[0007]

В качестве способа вымывания прилипшего гелевого материала, образующегося из сополимера, предложен способ промывания реактора периодического действия с использованием раствора концентрированной щелочи (от 15 до 30 масс. %) под высоким давлением (Патентный документ 3). Однако поскольку высококонцентрированная щелочь приводится в контакт с реакционной емкостью из нержавеющей стали в условиях высокой температуры и высокого давления, реакционная емкость подвергается коррозии, атомы металла попадают в раствор сополимера, что приводит к окрашиванию раствора сополимера. Кроме того, из-за частого промывания в реакционной емкости возникают повреждения, и срок ее службы сокращается.

[0008]

Также в качестве способа вымывания гелевого материала, образующегося из термопластичного акрилового сополимера, предложен способ промывания реакционной емкости из нержавеющей стали с использованием водного моющего раствора, содержащего гидроксид щелочного металла (от 1 до менее 15 масс. %) и по меньшей мере один одноатомный спирт (от 3 до 50 масс. % или менее; число атомов углерода 2 или 3) (Патентный документ 4). Этот способ осуществляют в умеренных условиях, например, при нормальном давлении, но такой способ полностью не решает описанные проблемы. Кроме того, по-прежнему необходим этап вымывания гелевого материала. Соответственно, указанный способ не приводит к увеличению выхода сополимера.

[0009]

Также в качестве способа подавления образования гелевого материала как такового предложен реактор периодического действия, который имеет внешнее циркуляционное охлаждающее устройство (Патентный документ 5). Несмотря на то что гелевый материал не образуется, например, на внутреннем змеевике в реакционной емкости, гелевый материал образуется во внешнем циркуляционном охлаждающем устройстве. Соответственно, этап промывки по-прежнему необходим. Указанный способ также не приводит к увеличению выхода сополимера.

[0010]

Как описано выше, к сожалению, сополимер, полученный полимеризацией с использованием широко применяемого инициатора полимеризации, например, трет-бутилперокси-2-этилгексаноата или АИБН, придает пленочному покрытию неудовлетворительные характеристики, такие как дефекты пленочного покрытия (например, трещины) в морской воде после определенного периода выдерживания в морской воде. Кроме того, из-за неудовлетворительных свойств пленочного покрытия невозможно сохранять в течение длительного времени свойство стабильного растворения и противообрастающее действие пленочного покрытия. Кроме того, существует дополнительная технологическая проблема, а именно низкая производительность, вызванная образованием гелевого материала.

Список литературы

Патентные документы

[0011]

Патентный документ 1: JP-A-Hei 7-102193

Патентный документ 2: JP-A-Hei 10-30071

Патентный документ 3: JP-A-2001-96248

Патентный документ 4: JP-A-2012-5952

Патентный документ 5: JP-B-3941027

Краткое описание изобретения

Задача, решаемая изобретением

[0012]

Задача настоящего изобретения заключается в обеспечении сополимера для получения композиции противообрастающего покрытия, применяемой для формирования экологически безопасного противообрастающего пленочного покрытия. Композиция противообрастающего покрытия придает пленочному покрытию повышенную водостойкость и способна сохранять свойство стабильного растворения и противообрастающее действие пленочного покрытия без появления таких дефектов пленочного покрытия, как трещины, во время длительного использования в морской воде. Кроме того, еще одна задача настоящего изобретения заключается в обеспечении эффективного способа получения указанного сополимера.

Решение задачи

[0013]

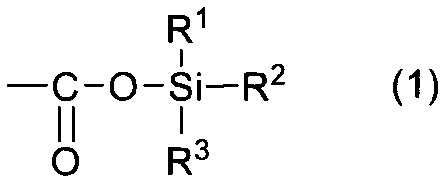

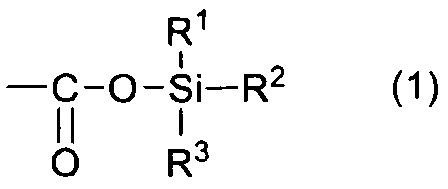

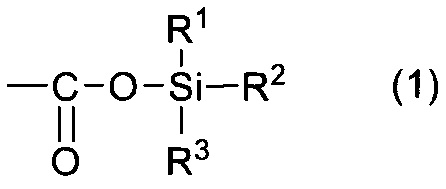

В одном аспекте настоящего изобретения предложен сополимер для композиции противообрастающего покрытия, включающий сополимер (А), который содержит в боковой цепи группу формулы (1) и на конце цепи по меньшей мере одну группу из группы формулы (2) и группы формулы (3). Формулы (1)-(3) описаны далее.

[0014]

Авторами настоящего изобретения были направлены усилия на решение задач, заключающихся в разработке композиции противообрастающего покрытия, способной сохранять свойство стабильного растворения и противообрастающее действие пленочного покрытия без появления таких дефектов пленочного покрытия, как трещины, во время длительного использования в морской воде. Авторы настоящего изобретения провели всесторонние исследования и обнаружили, что применение указанного выше сополимера обеспечивало в значительной степени улучшенную водостойкость прозрачного пленочного покрытия. Кроме того, для композиции противообрастающего покрытия были получены неожиданные результаты, заключающиеся в том, что применение указанного сополимера обеспечивало не только увеличение первоначальной (до погружения в морскую воду) прочности пленочного покрытия, но при этом в противообрастающем пленочном покрытии после погружения в морскую воду в течение определенного периода не наблюдалось появление дефектов пленочного покрытия (например, трещин).

Еще более неожиданным является тот факт, что при получении указанного выше сополимера (А) не происходило образование гелевого материала, например, в реакционной емкости. Это позволяет эффективным образом получать сополимер (А) без проведения этапа промывания.

Результат изобретения

[0015]

В настоящем изобретении предложен сополимер для применения в композиции противообрастающего покрытия, применяемой для формирования экологически безопасного противообрастающего пленочного покрытия. Композиция противообрастающего покрытия придает пленочному покрытию повышенную водостойкость и способна сохранять свойство стабильного растворения и противообрастающее действие пленочного покрытия без появления таких дефектов пленочного покрытия, как трещины, во время длительного использования в морской воде. Кроме того, не происходит образование гелевого материала, например, в реакционной емкости. Таким образом, предложен эффективный способ получения указанного сополимера.

Краткое описание чертежей

[0016]

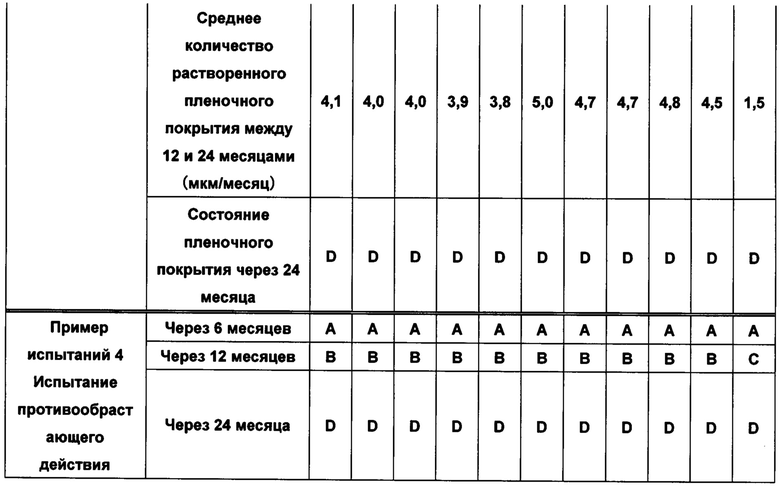

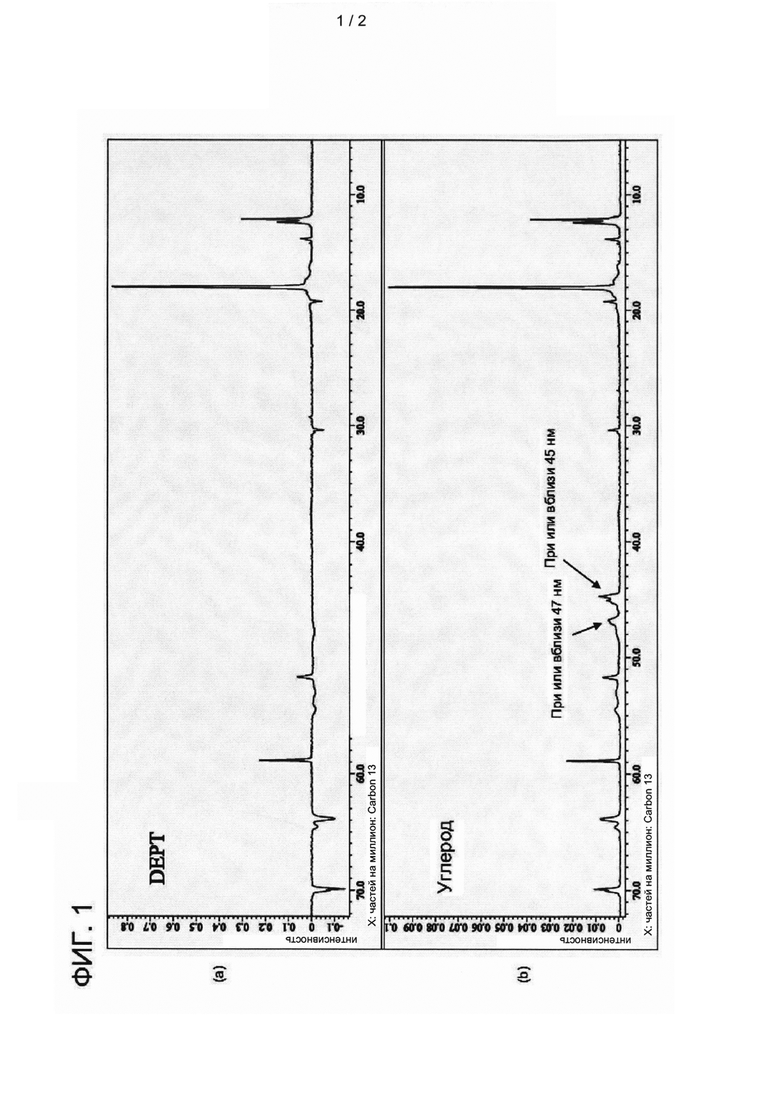

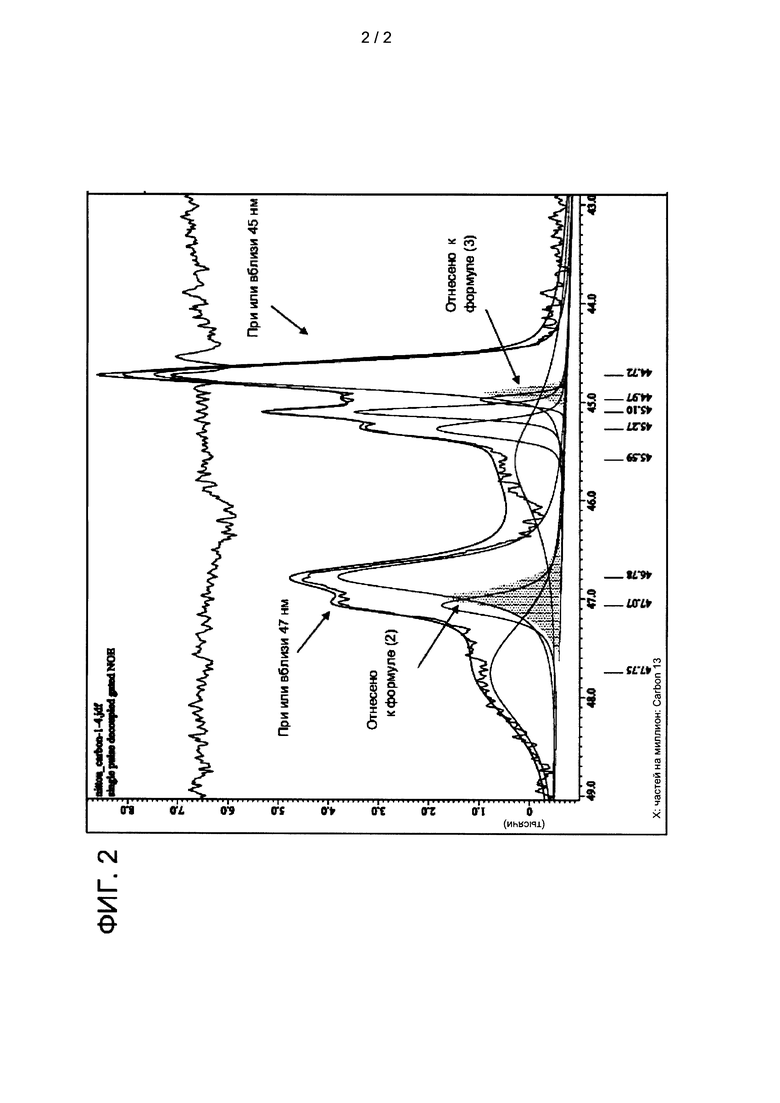

[Фиг. 1] На Фиг. 1(a) и (b) представлены ЯМР-спектры, полученные для сополимера по Примеру приготовления 1. На Фиг. 1(a) представлен спектр «13C-DEPT135». На Фиг. 1(b) представлен спектр «13С-Моноимпульсный ЯМР с развязкой от 1Н».

[Фиг. 2] Фиг. 2 представляет собой увеличенный вид области спектра между 43 и 49 нм на Фиг. 1(а)-(b).

Описание вариантов осуществления изобретения

[0017]

Далее настоящее изобретение будет описано подробно.

[0018]

<Сополимер (А)>

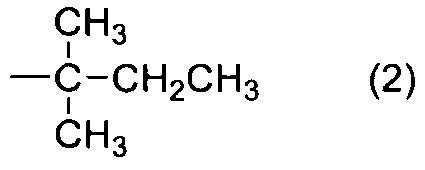

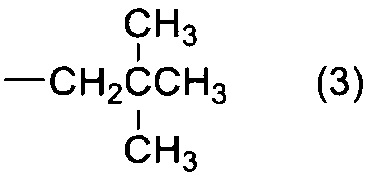

Сополимер (А) по настоящему изобретению содержит в боковой цепи группу формулы (1) и на конце цепи по меньшей мере одну группу из группы формулы (2) и группы формулы (3). Сополимер (А) предпочтительно содержит на конце цепи одновременно группу формулы (2) и группу формулы (3), однако может содержать на конце цепи любую одну из этих групп.

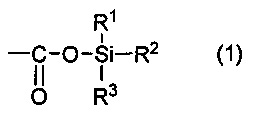

Формула (1):

(где R1, R2, и R3 являются одинаковыми или различными, и каждый представляет собой С3-6 алкильную группу, разветвленную в α-положении, или фенильную группу).

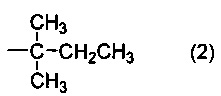

Формула (2):

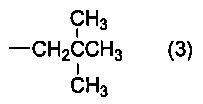

Формула (3):

[0019]

Примеры С3-6 алкильной группы, разветвленной в α-положении, включают изопропильную группу, втор-бутильную группу, трет-бутильную группу, 1-этилпропильную группу, 1-метилбутильную группу, 1-метилпентильную группу, 1,1-диметилпропильную группу, 1,1-диметилбутильную группу и тексильную группу.

В частности, изобретение обеспечивает формирование противообрастающего пленочного покрытия, в котором маловероятно образование дефектов пленочного покрытия и которое обладает прекрасной водостойкостью, за счет подбора конкретных групп для R1, R2 и R3. С этой точки зрения R1, R2 и R3 являются одинаковыми или различными, и каждый предпочтительно является изопропильной группой, втор-бутильной группой, трет-бутильной группой или фенильной группой, и более предпочтительно изопропильной группой.

[0020]

«Синтез сополимера (А)»

Сополимер (А) можно получить, например, путем полимеризации смеси описанных ниже мономера (а) и мономера (b) с использованием инициатора полимеризации 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата. Молекулярную массу сополимера А можно регулировать путем подбора подходящего количества используемого инициатора полимеризации. При необходимости можно использовать агент передачи цепи и так далее.

[0021]

«Мономер (а)»

Мономер (а) представляет собой этиленненасыщенный мономер (а), содержащий группу указанной выше формулы (1).

[0022]

Примеры мономера (а) включают триизопропилсилил(мет)акрилат, три-втор-бутилсилил(мет)акрилат, трифенилсилил(мет)акрилат, диизопропил-втор-бутилсилил(мет)акрилат, диизопропил-трет-бутилсилил(мет)акрилат, диизопропилтексилсилил(мет)акрилат, диизопропилфенилсилил(мет)акрилат, изопропилди-втор-бутилсилил(мет)акрилат, изопропилдифенилсилил(мет)акрилат, дифенилтексилсилил(мет)акрилат, трет-бутилдифенилсилил(мет)акрилат, бис(триизопропилсилил)малеат, метилтриизопропилсилилмалеат, этилтриизопропилсилилмалеат, н-бутилтриизопропилсилилмалеат, изобутилтриизопропилсилилмалеат, трет-бутилтриизопропилсилилмалеат, н-пентилтриизопропилсилилмалеат, изопентилтриизопропилсилилмалеат, 2-этилгексилтриизопропилсилилмалеат, циклогексилтриизопропилсилилмалеат, бис(триизопропилсилил)фумарат, метилтриизопропилсилилфумарат, этилтриизопропилсилилфумарат, н-бутилтриизопропилсилилфумарат, изобутилтриизопропилсилилфумарат, н-пентилтриизопропилсилилфумарат, изопентилтриизопропилсилилфумарат, 2-этилгексилтриизопропилсилилфумарат и циклогексилтриизопропилсилилфумарат.

[0023]

С точки зрения, в частности, низкой вероятности возникновения дефектов пленочного покрытия, а также возможности получения пленочного противообрастающего покрытия с прекрасной влагостойкостью, предпочтительными являются триизопропилсилил(мет)акрилат, три-втор-бутилсилил(мет)акрилат, трет-бутилдифенилсилил(мет)акрилат и изопентилтриизопропилсилилмалеат. Наиболее предпочтительными являются триизопропилсилил(мет)акрилат и изопентилтриизопропилсилилмалеат. Эти этиленненасыщенные мономеры (а) используют по отдельности или в комбинации.

[0024]

«Мономер (b)»

Мономер (b) является этиленненасыщенным мономером, способным сополимеризоваться с мономером (а). Примеры мономера (b) включают: (мет)акриловые сложные эфиры, например, метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изо-бутил(мет)акрилат, трет-бутил(мет)акрилат, 2-этилгексил(мет)акрилат, лаурил(мет)акрилат, 2-метоксиэтилакрилат, 2-метоксипропилакрилат, 4-метоксибутилакрилат, 2-этоксиэтил(мет)акрилат, этиленгликольмонометил(мет)акрилат, пропиленгликольмонометил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, диметиламиноэтил(мет)акрилат, диэтиламиноэтил(мет)акрилат, бензил(мет)акрилат, фенил(мет)акрилат и тому подобное; винильные соединения, например, винилхлорид, винилиденхлорид, (мет)акрилонитрил, винилацетат, бутилвинилэфир, лаурилвинилэфир, н-винилпирролидон и тому подобное; ароматические соединения, например, стирол, винилтолуол, α-метилстирол и тому подобное; и малеиновые соединения, например, диметилмалеат, диэтилмалеат и тому подобное. Среди них, в частности, предпочтительными являются (мет)акриловые эфиры, и наиболее предпочтительны метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изо-бутил(мет)акрилат, 2-этилгексил(мет)акрилат и 2-метоксиэтилакрилат. Примеры мономера (b) можно использовать по отдельности или в комбинации в качестве мономерного компонента сополимера (А).

[0025]

Содержание мономера (а) в смеси предпочтительно составляет примерно от 20 до 70 масс. %, и более предпочтительно примерно от 20 до 60 масс. %. При содержании мономера (а) примерно от 20 до 70 масс. % пленочное покрытие, сформированое с использованием полученной композиции противообрастающего покрытия, может проявлять свойство стабильного растворения и может сохранять противообрастающее действие в течение длительного времени.

[0026]

Обычно сополимер, полученный с использованием другого инициатора полимеризации, имеет среднемассовую молекулярную массу (Mw) предпочтительно от 10000 до 100000. Среднемассовая молекулярная масса (Mw) сополимера (А), полученного при использовании в качестве инициатора полимеризации 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата, может быть ниже, предпочтительно от 3000 до 100000, более предпочтительно от 3000 до 70000. Когда Mw составляет от 3000 до 100000, пленочные покрытия являются нехрупкими и имеют подходящую скорость растворения, в результате чего покрытие эффективным образом проявляет противообрастающее действие. Когда сополимер имеет среднемассовую молекулярную массу (Mw) от 3000 до 12000, вязкость композиции противообрастающего покрытия можно подходящим образом уменьшить, так что количество используемого растворителя можно значительно уменьшить во время использования композиции в качестве материала покрытия. Одним из примеров способа измерения Mw является гель-проникающая хроматография (ГПХ).

[0027]

Сополимер (А) может быть статистическим сополимером, чередующимся сополимером, периодическим сополимером и блок-сополимером мономера (а) и мономера (b). Сополимер (А), например, можно получить путем полимеризации мономера (а) и мономера (b) в присутствии инициатора полимеризации 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата. При использовании такого инициатора полимеризации на конце образованной полимерной цепи присутствует группа формулы (2) и/или группа формулы (3).

[0028]

Примеры способов полимеризации включают полимеризацию в растворе, полимеризацию в массе, эмульсионную полимеризацию и суспензионную полимеризацию. Среди них предпочтительной является полимеризация в растворе, так как она позволяет легко и точно получить сополимер (А).

[0029]

В реакции полимеризации при необходимости можно использовать органический растворитель. Примеры органических растворителей включают: растворители на основе ароматических углеводородов (например, ксилол, толуол); растворители на основе алифатических углеводородов (например, гексан, гептан); растворители на основе сложных эфиров (например, этилацетат, бутилацетат, изобутилацетат, метоксипропилацетат), спиртовые растворители (например, изопропиловый спирт, бутиловый спирт); растворители на основе простых эфиров (например, диоксан, диэтиловый эфир, дибутиловый эфир) и растворители на основе кетонов (например, метилэтилкетон, метилизобутилкетон). Среди них предпочтительными являются растворители на основе ароматических углеводородов, и особенно предпочтительным является ксилол. Указанные растворители можно использовать по отдельности или в комбинации.

[0030]

Температура реакции полимеризации обычно составляет от 70 до 140°С, предпочтительно от 80 до 120°С. Время, необходимое для реакции полимеризации, можно подходящим образом устанавливать в зависимости от температуры реакции и так далее, и обычно оно составляет примерно от 4 до 8 часов. Реакцию полимеризации предпочтительно проводят в атмосфере инертного газа (например, газообразного азота, газообразного аргона).

[0031]

Содержание сополимера (А) в композиции по настоящему изобретению не имеет конкретного ограничения и обычно составляет от 2 до 50 масс. %, предпочтительно от 4 до 25 масс. %, относительно содержания сухого вещества в композиции по настоящему изобретению. Когда сополимер (А) содержится в количестве от 4 до 25 масс. %, можно получить подходящие скорость растворения и свойства пленочного покрытия в морской воде. Кроме того, долгосрочное стабильное обновление поверхности может оставаться постоянным, и может эффективно проявляться требуемое противообрастающее действие. Пленочное покрытие также прекрасно подходит для повторного покрытия.

[0032]

Композиция противообрастающего покрытия по настоящему изобретению при необходимости может дополнительно содержать противообрастающий агент, модификатор высвобождения, пластификатор и/или другую смолу и так далее в дополнение к сополимеру (А). Указанная добавка может улучшить противообрастающее действие.

[0033]

<Противообрастающий агент>

В отношении противообрастающих агентов не существует ограничений, если они способны уничтожать или отпугивать водные организмы, вызывающие обрастание. Примеры могут включать неорганические и органические противообрастающие агенты.

Примеры неорганических противообрастающих агентов включают оксид меди, тиоцинат меди (традиционное название - роданид меди), мельхиор и медный порошок. Среди них особенно предпочтительными являются оксид меди и роданид меди.

Примеры органических противообрастающих агентов включают: органические соединения меди, например, 2-меркаптопиридин-N-оксид меди (традиционное название: пиритион меди) и тому подобное; органические соединения цинка, например, 2-меркаптопиридин-N-оксид цинка (традиционное название: пиритион цинка), цинк этилен-бис(дитиокарбамат) (традиционное название: цинеб), цинк бис(диметилдитиокарбамат) (традиционное название: цирам), дицинк бис(диметилтиокарбамат)этилен-бис(дитиокарбамат) (традиционное название: поликарбамат) и тому подобное; органические соединения бора, например, пиридин-трифенилборан, 4-изопропилпиридил-дифенилметилборан, 4-фенилпиридил-дифенилборан, трифенилборон-н-октадециламин, трифенил[3-(2-этилгексилокси)пропиламин]борон и тому подобное; малеимидные соединения, например, 2,4,6-трихлормалеимид, N-(2,6-диэтилфенил)-2,3-дихлормалеимид и тому подобное; и 4,5-дихлор-2-н-октил-3-изотиазолон (традиционное название: Sea-Nine 211), 3,4-дихлорфенил-N-N-диметилмочевину (традиционное название: диурон), 2-метилтио-4-трет-бутиламино-6-циклопропиламино-втор-триазин (традиционное название: Irgarol 1051), 2,4,5,6-тетрахлоризофталонитрил (традиционное название: хлороталонил), N-дихлорфторметилтио-N',N'-диметил-N-р-толилсульфамид (традиционное название: толилфлуанид), N-дихлорметилтио-N',N'-диметил-N-фенилсульамид (традиционное название: дихлофлуанид), 2-(4-тиазолил)бензимидазол (традиционное название: тиабендазол), 3-(бензо[b]тиен-2-ил)-5,6-дигидро-1,4,2-оксатиазин-4-оксид (традиционное название: бетоксазин), 2-(р-хлорфенил)-3-циано-4-бром-5-трифторметилпиррол (традиционное название: ECONEA 028) и так далее. Среди них особенно предпочтительными являются пиритион цинка, пиритион меди, пиридин-трифенилборан, 4-изопропилпиридил-дифенилметилборан, бетоксазин, цинеб, Sea-Nine 211 и Irgarol 1051. Наиболее предпочтительными являются пиритион меди, пиритион цинка, пиридин-трифенилборан и бетоксазин.

В качестве противообрастающего агента предпочтительными являются оксид меди, роданид меди, пиритион цинка, пиритион меди, пиридин-трифенилборан, 4-изопропил пиридил-дифенилметилборан, бетоксазин, цинеб, Sea-Nine 211, Irgarol 1051, толилфлуанид и дихлофлуанид. Наиболее предпочтительными являются оксид меди, пиритион меди, пиритион цинка, пиридин-трифенилборан и Sea-Nine 211.

Эти противообрастающие агенты можно использовать по отдельности или в комбинации.

Содержание противообрастающего агента в композиции по настоящему изобретению не имеет конкретного ограничения и обычно составляет от 0,1 до 75 масс. %, предпочтительно от 1 до 60 масс. %, относительно содержания сухого вещества в композиции по настоящему изобретению. При содержании противообрастающего агента менее 0,1 масс. % достаточное противообрастающее действие не может быть достигнуто. Когда содержание противообрастающего агента превышает 75 масс. %, полученное пленочное покрытие является хрупким, и адгезия пленочного покрытия к изделию, на которое нанесено покрытие, является слабой, в результате чего пленочное покрытие не функционирует как противообрастающее пленочное покрытие в достаточной степени.

[0034]

<Модификатор высвобождения>

Примеры модификатора высвобождения включают канифоль, производное канифоли и их металлические соли, монокарбоновую кислоту и ее соль и алициклическую углеводородную смолу.

Примеры канифоли включают талловую канифоль, живичную канифоль и экстракционную канифоль. Примеры производного канифоли включают гидрированную канифоль, диспропорционированную канифоль, малеинизированную канифоль, формилированную канифоль и полимеризованную канифоль. Продукт реакции соединения металла с канифолью можно использовать в качестве металлической соли канифоли или металлической соли производного канифоли. Примеры металлической соли канифоли включают цинковую (или медную) соль живичной канифоли, цинковую (или медную) соль экстракционной канифоли и цинковую (или медную) соль талловой канифоли. Примеры металлической соли производного канифоли включают цинковую (или медную) соль гидрированной канифоли, цинковую (или медную) соль диспропорционированной канифоли, цинковую (или медную) соль малеинизированной канифоли, цинковую (или медную) соль формилированной канифоли и цинковую (или медную) соль полимеризованной канифоли.

Примеры монокарбоновой кислоты включают C5-30 жирную кислоту, синтетическую жирную кислоту и нафтеновую кислоту. Примеры соли монокарбоновой кислоты включают соли меди, соли цинка, соли магния и соли кальция.

Примеры коммерчески доступной алициклической углеводородной смолы включают Quintone 1500, 1525L и 1700 (название продукта; произведено ZEON CORPORATION).

Для придания композиции по настоящему изобретению свойств высвобождения подходящим образом, композиция предпочтительно содержит по меньшей мере одно вещество, выбранное из группы, состоящей из канифоли, производного канифоли и их металлической соли в качестве модификатора высвобождения. С точки зрения улучшения стойкости к растрескиванию и водостойкости, композиция более предпочтительно содержит медную или цинковую соль канифоли или медную или цинковую соль производного канифоли.

Содержание модификатора высвобождения в композиции по настоящему изобретению обычно составляет от 1 до 400 масс. ч., предпочтительно от 5 до 350 масс. ч., на 100 масс. ч. сополимера (А). Когда содержание модификатора высвобождения составляет менее 1 масс. ч., невозможно ожидать эффекта предотвращения прикрепления водных вызывающих обрастание организмов, в частности, во время такелажных работ.

[0035]

<Пластификатор>

Путем добавления пластификатора в композицию противообрастающего покрытия по настоящему изобретению можно улучшить пластичность композиции, в результате чего обеспечивается возможность надлежащим образом сформировать прочное пленочное покрытие.

Примеры пластификаторов включают: фосфатные сложные эфиры, например, трикрезилфосфат, триоктилфосфат, трифенилфосфат и тому подобное; фталатные сложные эфиры, например, дибутилфталат, диоктилфталат и тому подобное; адипатные сложные эфиры, например, дибутиладипат, диоктиладипат и тому подобное; себацинатные сложные эфиры, например, дибутилсебацинат, диоктилсебацинат и тому подобное; эпоксидированные масла и жиры, например, эпоксидированное соевое масло, эпоксидированное льняное масло и тому подобное; полимеры на основе алкилвиниловых простых эфиров, например, полимер на основе метилвинилового простого эфира, полимер на основе этилвинилового простого эфира и тому подобное; полиалкиленгликоли, например, полиэтиленгликоль, полипропиленгликоль и тому подобное; а также трет-нонилпентасульфид, вазелин, полибутен, трис(2-этилгексил)тримеллитат, силиконовое масло, жидкий парафин и хлорированный парафин. Эти пластификаторы можно использовать по отдельности или в комбинации.

Содержание пластификатора в композиции по настоящему изобретению обычно составляет от 0,1 до 100 масс. ч., предпочтительно от 0,5 до 90 масс. ч., на 100 масс. ч. сополимера (А).

[0036]

<Другая смола>

В композицию противообрастающего покрытия по настоящему изобретению добавляют другую смолу. В результате возможно сократить затраты без ущерба для результата настоящего изобретения. Также можно получить синергетическое действие свойств смолы.

Примеры другой смолы включают (мет)акриловую смолу, алкидную смолу, полиэфирную смолу, хлорированную каучуковую смолу и виниловую смолу.

Другую смолу можно добавлять в композицию по настоящему изобретению в такой степени, чтобы не ухудшать подходящую скорость растворения и свойства пленочного покрытия в морской воде. Содержание другой смолы составляет от 1 до 300 масс, ч., предпочтительно от 10 до 250 масс, ч., на 100 масс. ч. сополимера (А).

[0037]

<Другие добавки>

Кроме того, композиция противообрастающего покрытия по настоящему изобретению при необходимости может включать пигмент, краситель, противовспенивающый агент, добавку против образования потеков, диспергирующий агент, вещество, препятствующее расслаиванию смеси, дегидратирующий агент и/или органический растворитель в такой степени, чтобы не ухудшать подходящую скорость растворения и свойства пленочного покрытия в морской воде.

Примеры пигмента включают оксид цинка, красный оксид железа, тальк, оксид титана, диоксид кремния, карбонат кальция, сульфат бария, оксид кальция и оксид магния. Их можно использовать по отдельности или в комбинации.

Примеры красителя включают различные типы органических красителей, растворимых в органическом растворителе.

Примеры противовспенивающего агента включают противовспенивающий агент на основе силиконовой смолы и противовспенивающий агент на основе акриловой смолы.

Примеры добавки против образования потеков, диспергирующего агента или вещества, препятствующего расслаиванию смеси, включают воск амида жирной кислоты и окисленный полиэтилен.

Примеры дегидратирующего агента включают синтетический цеолитовый адсорбент, ортоэфиры, силикаты, например, тетраэтоксисилан и изоцианаты. Их можно использовать по отдельности или в комбинации.

Примеры органических растворителей включают растворители, например, алифатический растворитель, ароматический растворитель, растворитель на основе кетона, растворитель на основе сложного эфира и растворитель на основе простого эфира, которые обычно используют в материалах противообрастающих покрытий. Их можно использовать по отдельности или в комбинации.

[0038]

<Способ получения композиции противообрастающего покрытия>

Композицию противообрастающего покрытия по изобретению можно приготовить, например, путем смешивания и диспергирования смешанного раствора, содержащего сополимер (А) и, например, противообрастающий агент, модификатор высвобождения, пластификатор и/или другую смолу, с помощью диспергирующего устройства.

Смешанный раствор предпочтительно получают путем растворения или диспергирования различных веществ (например, сополимера (А) и противообрастающего агента, модификатора высвобождения, пластификатора и/или другой смолы) в растворителе. В качестве растворителя можно использовать растворитель, идентичный или аналогичный органическому растворителю, указанному выше.

В качестве диспергирующего устройства, например, можно подходящим образом использовать устройство, такое как микропульверизатор. Можно использовать, например, коммерчески доступные смеситель-гомогенизатор, песочную мельницу, шаровую мельницу или тому подобное. Кроме того, смешанный раствор можно перемешивать и диспергировать с применением емкости с мешалкой, содержащей стеклянные шарики для смешивания и диспергирования.

[0039]

<Противообрастающая обработка, противообрастающее пленочное покрытие и изделие с покрытием>

Противообрастающая обработка по изобретению характеризуется тем, что на поверхности изделия, предназначенного для нанесения покрытия, формируют противообрастающее пленочное покрытие с помощью описанной выше композиции противообрастающего покрытия. Противообрастающая обработка по настоящему изобретению может предотвратить прикрепление водных вызывающих обрастание организмов, за счет постепенного растворения поверхности противообрастающего пленочного покрытия, так что поверхность пленочного покрытия постоянно обновляется. После растворения пленочного покрытия можно непрерывно обеспечивать противообрастающее действие путем повторного нанесения композиции.

Примеры изделий, на которых можно формировать пленочное покрытие, включают корабли (в частности, днища кораблей), рыболовные снасти и конструкции, погруженные в морскую воду. Примеры рыболовных снастей включают рыболовные сети, которые используют в рыбоводстве или ловле закрепленными сетями, и аксессуары рыболовных сетей, например, канаты и поплавки, прикрепляемые к рыболовным сетям. Примеры конструкций, погруженных в морскую воду, включают трубы силовых установок, мосты и портовые сооружения.

Противообрастающее пленочное покрытие можно создавать путем нанесения композиции противообрастающего покрытия на поверхность (полностью или частично) изделия, предназначенного для нанесения покрытия.

Примеры способов нанесения покрытия включают нанесение покрытия кистью, нанесение покрытия распылением, нанесение покрытия погружением, нанесение покрытия обливом и нанесение покрытия методом центрифугирования. Эти способы нанесения покрытия можно применять по отдельности или в комбинации.

После нанесения композицию покрытия сушат. Температура сушки может быть комнатной температурой. Время сушки можно выбирать соответствующим образом в зависимости от толщины пленочного покрытия и так далее.

Противообрастающее пленочное покрытие, изготовленное с использованием вышеуказанной композиции противообрастающего покрытия в соответствии с вариантом осуществления настоящего изобретения, может иметь в морской воде подходящие скорость растворения и свойства пленочного покрытия. Кроме того, длительное стабильное обновление поверхности может оставаться постоянным, и эффективным образом может проявляться требуемое противообрастающее действие. Также пленочное покрытие имеет преимущество, заключающееся в прекрасных характеристиках возможности повторного покрытия.

Толщину противообрастающего пленочного покрытия можно выбирать соответствующим образом в зависимости от типа изделия, на которое наносят пленочное покрытие, скорости движения судна, температуры морской воды и так далее. Например, в случае когда объект, на котором формируют пленочное покрытие, представляет собой днище судна, толщина противообрастающего пленочного покрытия обычно составляет от 50 до 500 мкм, предпочтительно от 100 до 400 мкм.

Противообрастающее пленочное покрытие по настоящему изобретению имеет подходящую твердость. В частности, противообрастающее пленочное покрытие по настоящему изобретению имеет достаточную твердость для того, чтобы на пленочном покрытии отсутствовали такие дефекты, как холодная текучесть.

Изделие с покрытием по настоящему изобретению имеет на своей поверхности противообрастающее пленочное покрытие. Изделие с покрытием по настоящему изобретению может иметь противообрастающее пленочное покрытие на всей своей поверхности или на части поверхности.

Изделие с покрытием по настоящему изобретению имеет пленочное покрытие, обладающее длительным стабильным обновлением поверхности и прекрасными характеристиками возможности повторного покрытия благодаря улучшенным подходящим скорости растворения и свойствам пленочного покрытия в морской воде. Соответственно, изделие с покрытием преимущественно может быть применено к указанным выше судам (в частности, днищам судов), рыболовным снастям, конструкциям, погруженным в морскую воду, и так далее. Например, когда противообрастающее пленочное покрытие наносится на поверхность днища судна, противообрастающее пленочное покрытие постепенно растворяется с поверхности, так что поверхность пленочного покрытия постоянно обновляется. Это препятствует прикреплению водных вызывающих обрастание организмов. Кроме того, соответствующим образом можно контролировать скорость гидролиза противообрастающего пленочного покрытия. Поэтому противообрастающее действие на судах сохраняется в течение длительного времени. Кроме того, даже когда суда не находятся в движении, например, во время якорной стоянки, такелажных работ и так далее, прикрепление и накопление водных вызывающих обрастание организмов почти не наблюдается, и противообрастающее действие проявляется в течение длительного времени. Кроме того, на поверхности противообрастающего пленочного покрытия практически не наблюдается трещин или отслаивания даже спустя длительный период времени. Соответственно, отсутствует необходимость полного удаления имеющегося пленочного покрытия перед повторным формированием нового пленочного покрытия. Таким образом, можно эффективным образом формировать противообрастающее пленочное покрытие путем непосредственного повторного нанесения композиции противообрастающего пленочного покрытия. Это позволяет непрерывно поддерживать противообрастающее действие простым и недорогим способом.

[Примеры]

[0040]

Далее будут разъяснены особенности настоящего изобретения со ссылкой на Примеры. Настоящее изобретение, однако, не ограничено данными Примерами.

В каждом из Примеров приготовления, Сравнительных примеров приготовления, Примеров и Сравнительных примеров «%» означает «масс. %». Вязкость определяли при 25°С вискозиметром Брукфильда. Среднемассовую молекулярную массу (Mw) определяли методом гель-проникающей хроматографии (ГПХ) (с применением стандарта полистирола). ГПХ выполняли в следующих условиях.

Оборудование: HLC-8220 GPC; Tosoh Corporation

Предколонка: TSK guard column Super HZ-L (производство Tosoh Corporation)

Колонка: TSK-gel Super HZM-M 4,6 мм I.D. 15 см (производство Tosoh Corporation); две последовательно соединенные колонки

Скорость потока: 0,35 мл/мин

Детектор: рефрактометрический

Температура термостата колонки: 40°С

Элюент: ТГФ (особо чистый; производство Wako Pure Chemical Industries, Ltd.)

Концентрация образца: 10 г/л

Объем вводимой пробы: 3 мкл

Вязкость определяли ротационным вискозиметром Брукфильда при 25°С в соответствии с JIS7117-1.

Сухой остаток определяли путем нагревания в течение 1 часа при 125°С.

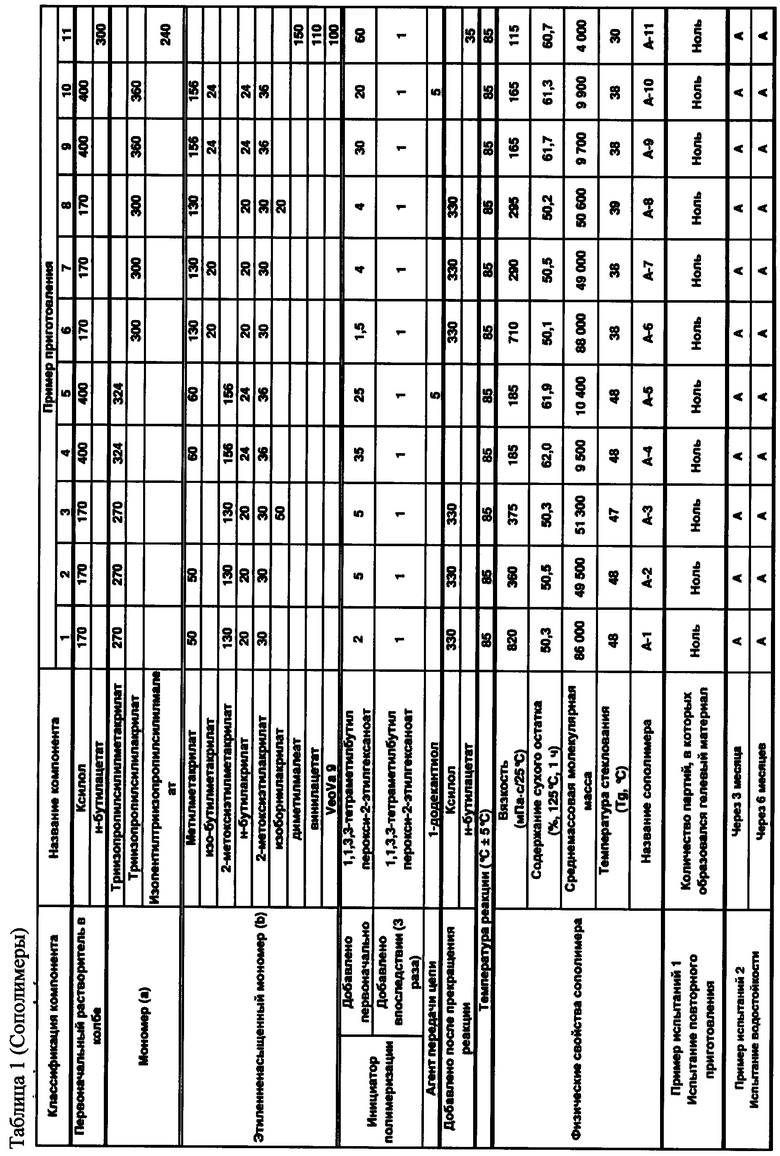

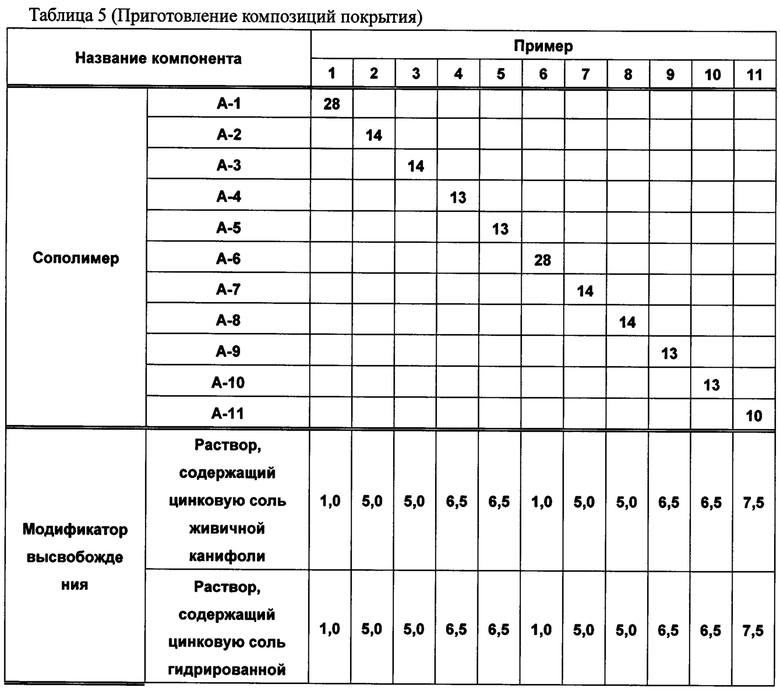

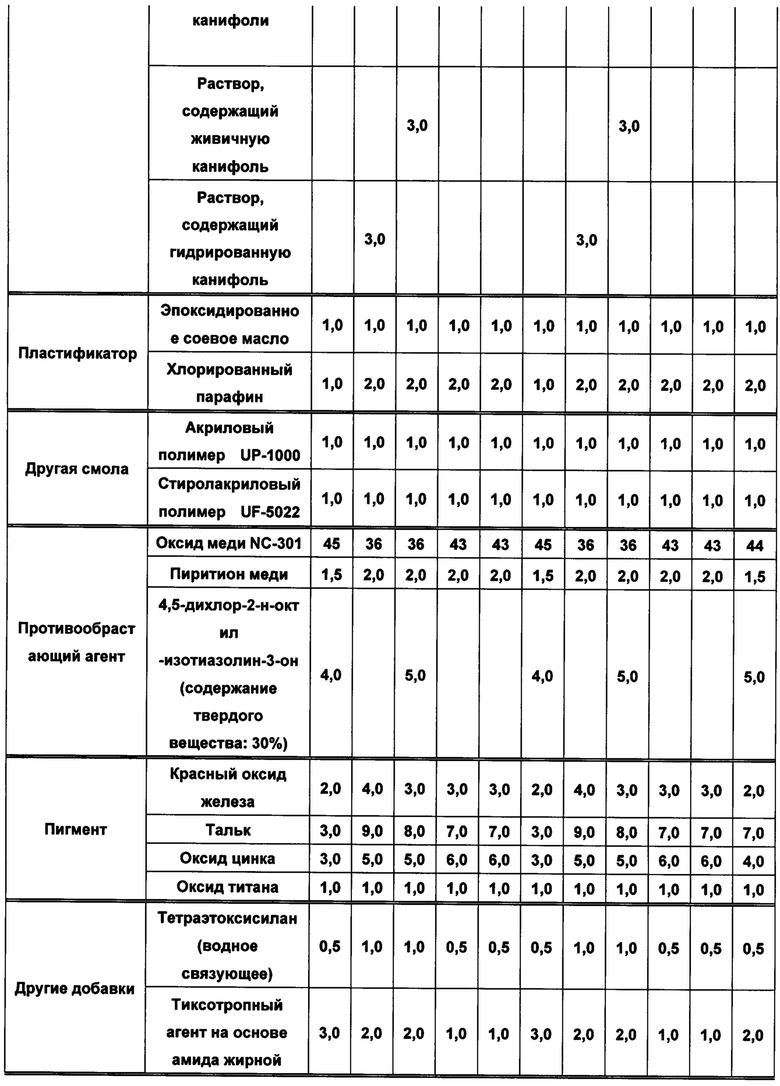

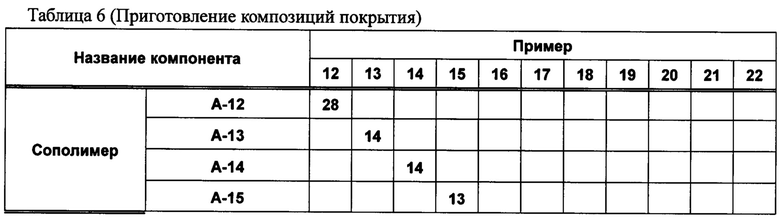

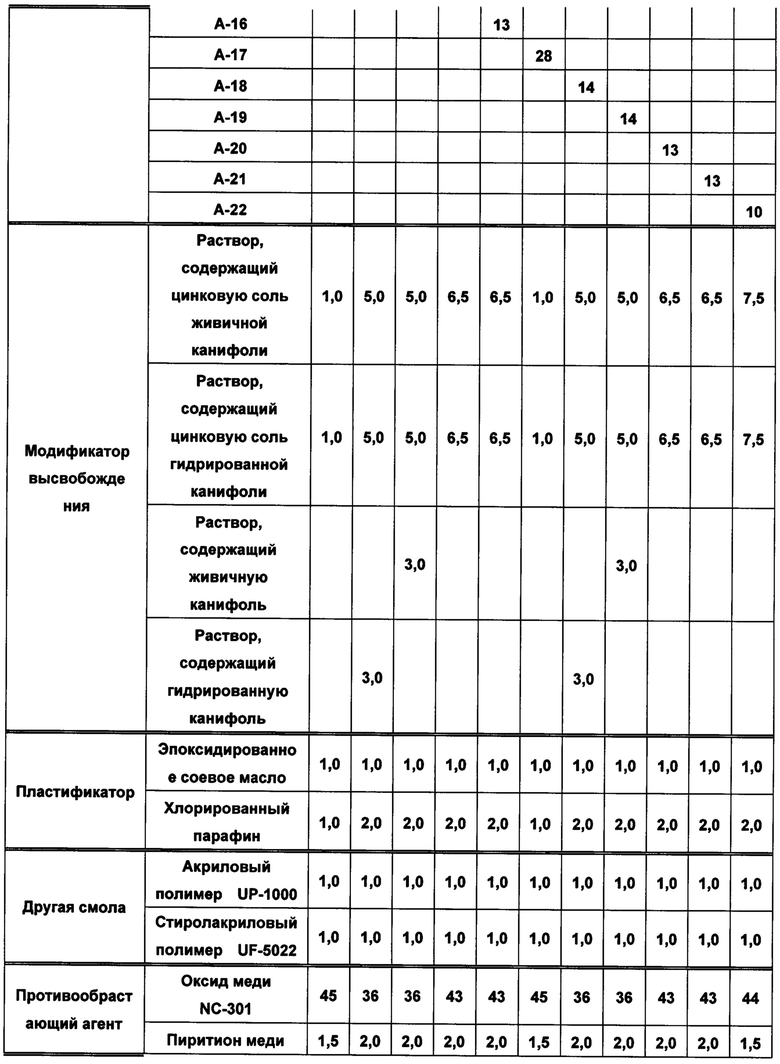

Содержание всех компонентов в Таблицах указано в граммах.

[0041]

<Приготовление раствора сополимера>

<Пример приготовления 1 (Приготовление раствора сополимера А-1)>>

Сначала поместили 170 г ксилола в реакционную емкость из нержавеющей стали с термометром, охлаждающим устройством, мешалкой и капельной воронкой. Затем смесь 270 г триизопропилсилилметакрилата, 50 г метилметакрилата, 130 г 2-метоксиэтилметакрилата, 30 г 2-метоксиэтилакрилата, 20 г н-бутилакрилата и 2 г 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата (добавлен первоначально) вводили по каплям в реакционную емкость в течение 2 часов при одновременном введении газообразного азота и перемешивании смеси при 85±5°С. Затем, после перемешивания полученного реакционного раствора при вышеуказанной температуре в течение 1 часа, три раза добавляли по 1 г 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата (добавлен впоследствии) с интервалами в 1 час для завершения реакции полимеризации. После этого добавили и растворили 330 г ксилола с получением раствора сополимера А-1.

В Таблице 1 указаны вязкость, содержание сухого остатка, Mw и температура стеклования для А-1.

[0042]

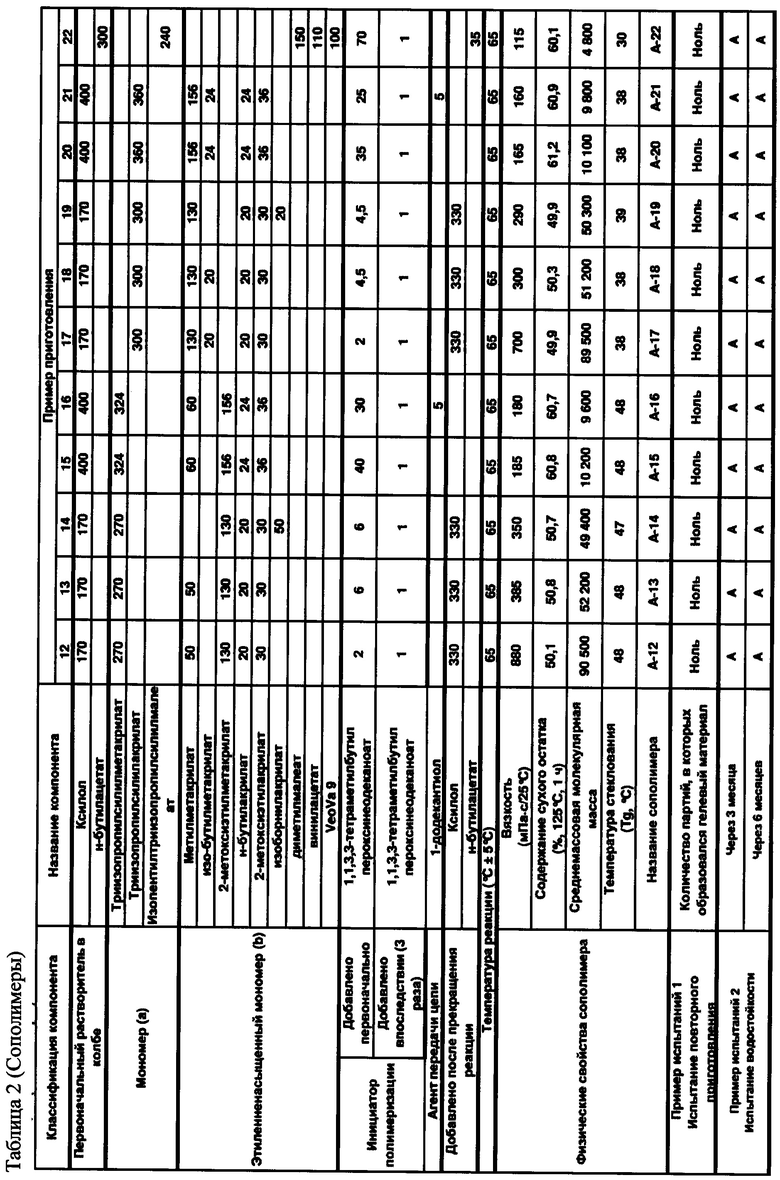

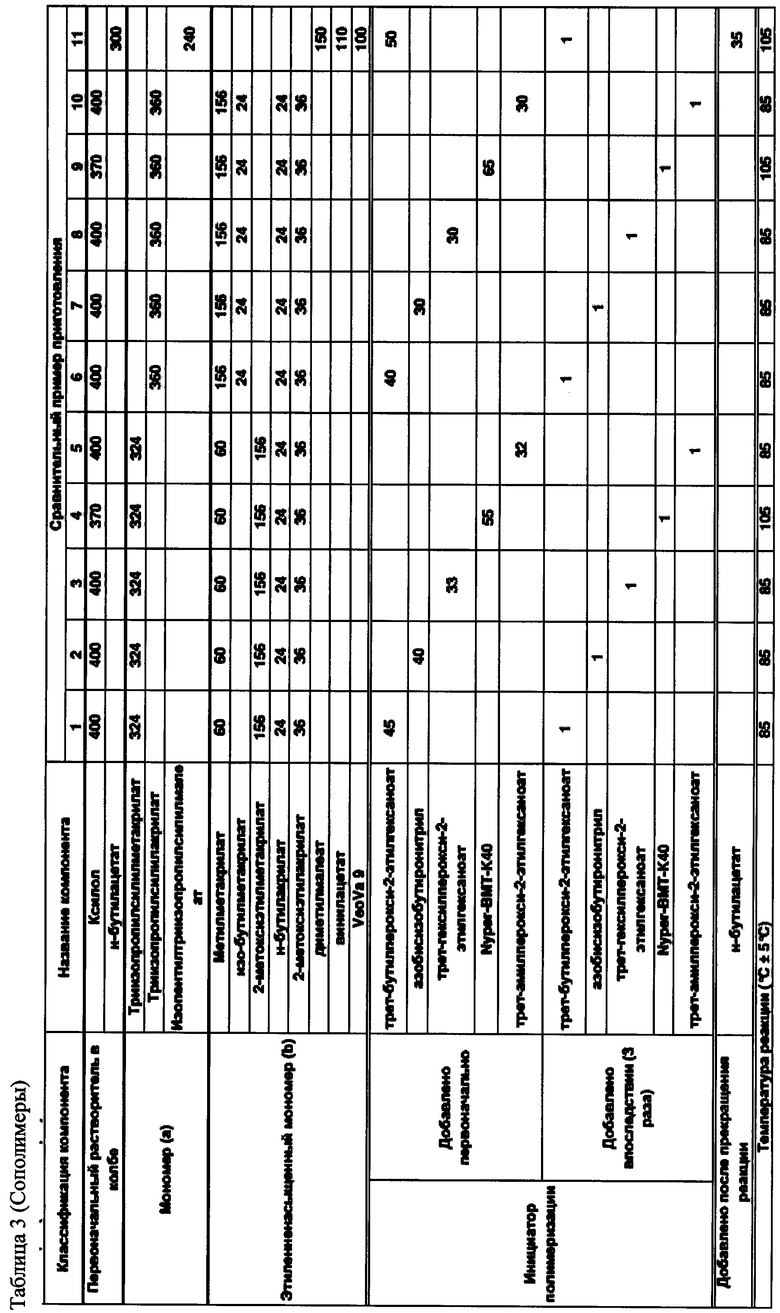

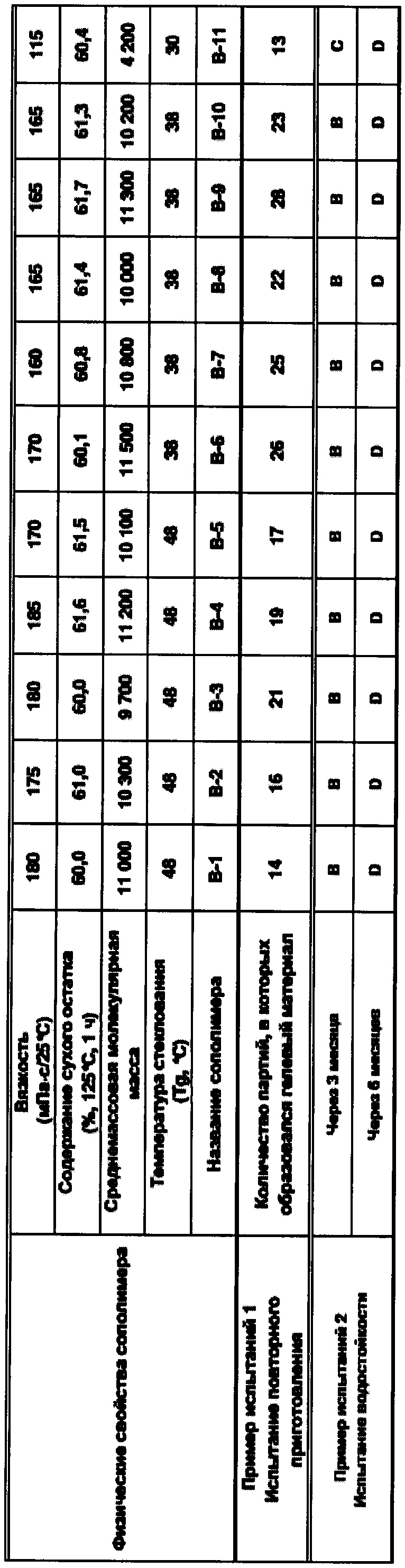

<<Примеры приготовления 2-22 и Сравнительные примеры приготовления 1-11 (Приготовление растворов сополимера А-2 - А-22 и В-1 - В-11)»

Реакции полимеризации проводили в соответствии с методикой, аналогичной описанной в Примере приготовления 1, с использованием мономеров, инициаторов полимеризации и растворителей, указанных в Таблицах 1-3. Таким образом были получены растворы сополимеров А-2 - А-22 и В-1 - В-11. В Таблицах 1-3 указаны вязкость, содержание сухого остатка, Mw и температура стеклования для каждого из указанных раствора сополимеров.

При использовании из инициаторов полимеризации, указанных в Таблицах 1-3, 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата, конец полимерной цепи содержит группу формулы (2) и/или группу формулы (3). Однако при использовании инициатора полимеризации, отличного от вышеуказанных, конец полимерной цепи содержит группу другой структуры. Такое различие концевой структуры, вероятно, вызывает различия в результатах оценки Примеров испытаний 2-4.

[0043]

Концевые группы каждого из сополимеров, полученных в Примерах приготовления 1-22, определили путем получения спектра «13С-Моноимпульсный ЯМР с развязкой от 1Н» и «13C-DEPT135».

ЯМР-анализ проводили в следующих условиях.

Прибор: ЕСХ400; JEOL RESONANCE Inc.

Датчик: датчик ROYAL

Угол отклонения: 30 градусов

Время ожидания импульса: 20 секунд

Число интеграций: 10000

[0044]

На Фиг. 1(a) и (b) представлены ЯМР-спектры, полученные для сополимера в Примере приготовления 1. На Фиг. 1(a) показан спектр «13C-DEPT135». На Фиг. 1(b) показан спектр «13С-Моноимпульсный ЯМР с развязкой от 1Н». При сравнении Фиг. 1(a) и 1(b) выявлено, что группа сигналов между 44 м.д. и 49 м.д. относится к четвертичному атому углерода. Кроме того, полученный спектр проанализировали с использованием функции «Prediction» программного обеспечения ACD (например, программное обеспечение для анализа данных ЯМР компании FUJITSU Inc.). Как показано на Фиг. 2, каждый из пиков при или около 47 м.д. и пиков при или около 45 м.д. включали множество пиков. Обнаружено, что пик при 47,07 м.д. относится к формуле (2). Пик при 44,97 м.д. относится к формуле (3). Следует отметить, что сделано предположение, что пики, не отнесенные ни к формуле (2), ни к формуле (3), отнесены к атому четвертичного углерода, присутствующему в основной цепи сополимера. Спектр ЯМР каждого из сополимеров в Примерах приготовления 2-22 проанализировали в таких же условиях. Анализ таким же образом показал пики, относящиеся к формулами (2) и (3).

[0045]

[0046]

[0047]

Название продукта "VeoVa 9": С9 виниловый сложный эфир (производство Momentive Inc.)

Название продукта "Nyper ВМТ-К40": смесь ди-(2-метилбензоил)пероксида, бензоил(3-метилбензоил)пероксида и дибензоилпероксида (производство NOF CORPORATION)

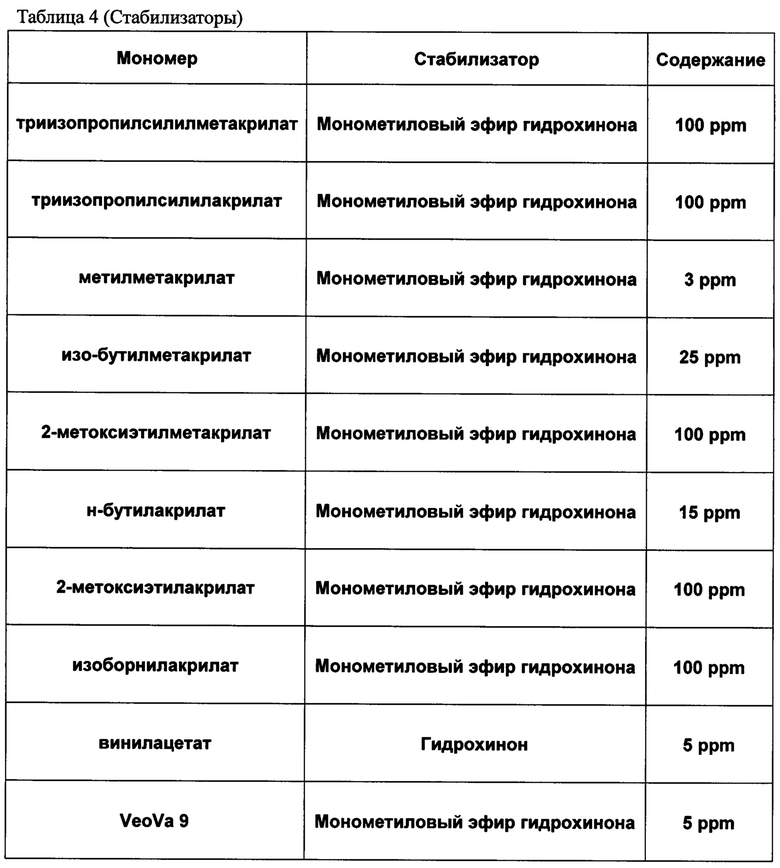

Следует отметить, что указанные в Таблице 4 стабилизаторы добавляли к различным мономерам, перечисленным в Таблицах 1-3, и использовали полученные смеси.

[0048]

[0049]

<Пример испытания 1 (Испытание при повторном приготовлении)>

Серийное производство всех растворов сополимеров А-1 - А-22, полученных в Примерах приготовления 1-22, повторили 300 раз. Гелевые материалы были визуально неразличимы на внутренних стенках реакционной емкости и так далее.

Повторили приготовление каждого из растворов сополимеров В-1 - В-11, полученных в Сравнительных примерах приготовления 1-11. Гелевые материалы наблюдались на внутренней стенке реакционной емкости и так далее. В Таблицах 1-3 указано количество партий, в которых наблюдались гелевые материалы.

Это свидетельствует о том, что приготовление по способу настоящего изобретения не приводит к образованию гелевых материалов даже при повторном приготовлении.

[0050]

<Пример 2 (Испытание водостойкости)>

Каждый из сополимеров (А-1 - А-22 и В-1 - В-11), полученных в Примерах приготовления 1-22 и Сравнительных примерах приготовления 1-11, нанесли на поверхность матового стекла (100×200×2 мм) для формирования сухой пленки толщиной около 100 мкм. Нанесенное покрытие сушили 3 дня при 50°С, в результате приготовили образец с сухим пленочным покрытием толщиной около 100 мкм. Образец погрузили в природную морскую воду при 35°С на 6 месяцев. После этого визуально контролировали состояние пленочного покрытия.

А: в пленочном покрытии не происходит изменений. В: пленочное покрытие становится мутным. С: пленочное покрытие становится белым. D: пленочное покрытие набухает.

Результаты приведены в Таблицах 1-3.

Из Таблиц 1-3 видно, что сухие пленочные покрытия, сформированные с использованием сополимеров (А-1 - А-22), полученных в Примерах приготовления 1-22 по изобретению, имеют прекрасную водостойкость.

[0051]

<Приготовление композиций для покрытия>

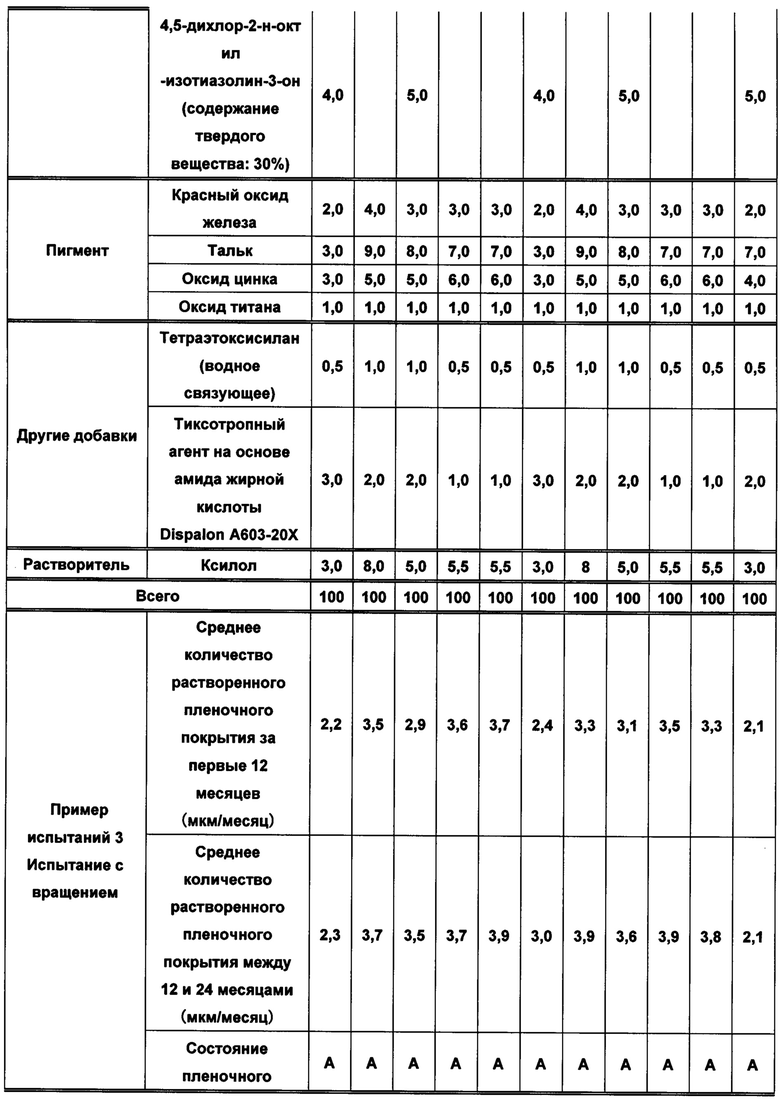

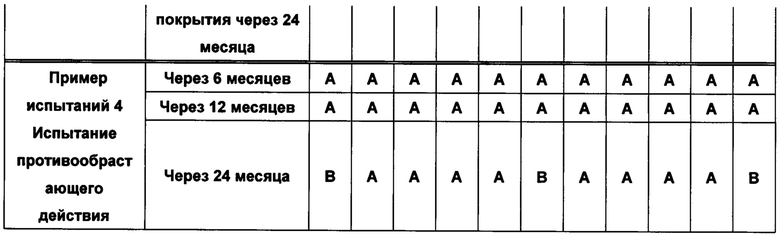

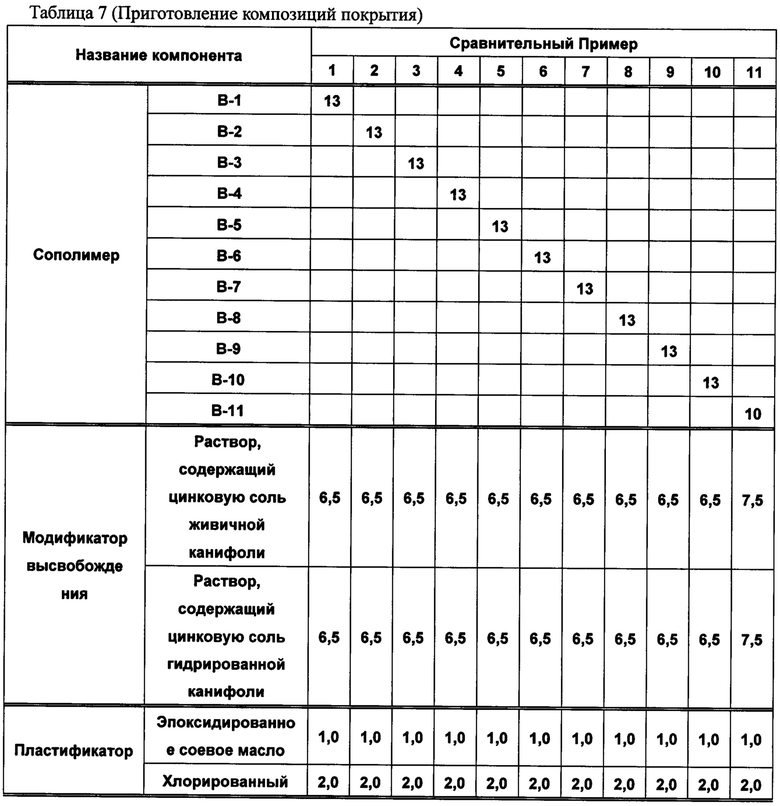

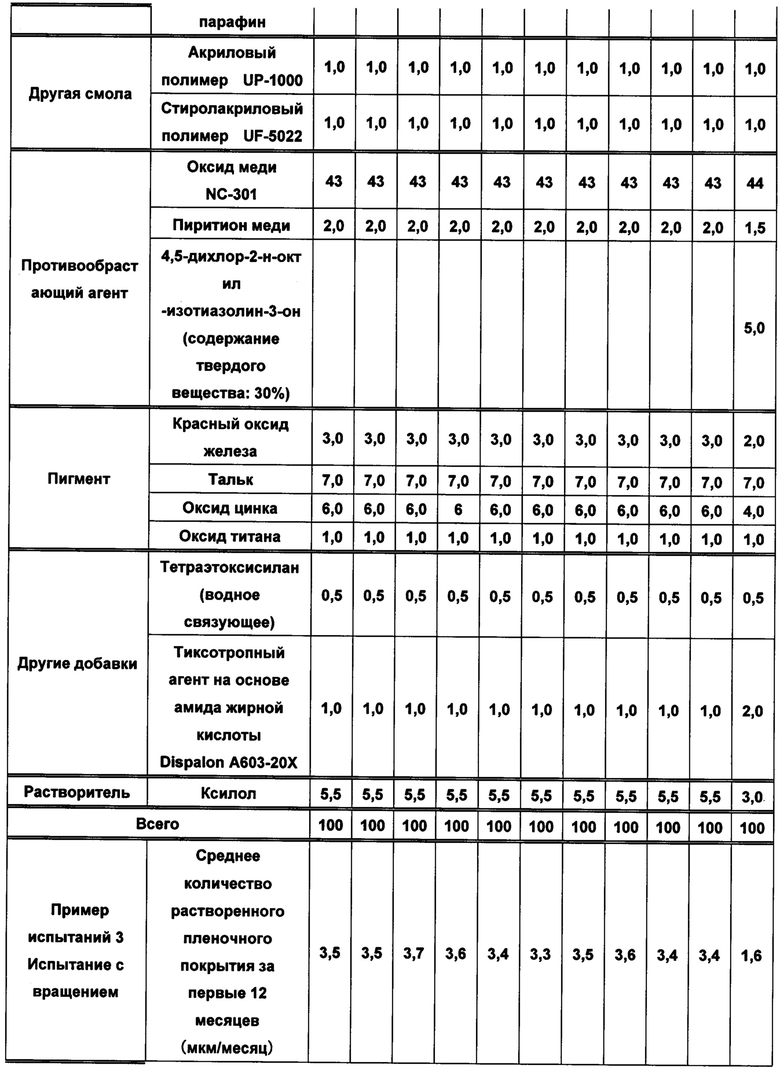

<<Примеры 1-22 и Сравнительные примеры 1-11 (Приготовление композиций для нанесения покрытия)>>

Перечисленные в Таблицах 5-7 компоненты смешивали в пропорциях (масс. %), указанных в Таблицах 5-7, перемешали и диспергировали со стеклянной дробью диаметром от 1,5 до 2,5 мм для приготовления композиций для нанесения покрытия.

[0052]

Раствор, содержащий цинковую соль живичной канифоли: использован раствор, приготовленный в Примере приготовления 23.

Раствор, содержащий цинковую соль гидрированной канифоли: использован раствор, приготовленный в Примере приготовления 24.

Раствор, содержащий живичную канифоль: раствор ксилола, содержащий в качестве твердого вещества примерно 60% живичной канифоли (WW), сделанной в Китае.

Раствор, содержащий гидрированную канифоль: раствор ксилола, содержащий в качестве твердого вещества примерно 60% «Highpale СН» (название продукта).

Эпоксидированное соевое масло: название продукта «Sansocizer Е-2000Н» (производство New Japan Chemical Co., Ltd.).

Хлорированный парафин: название продукта «TOYOPARAX 150» (производство Tosoh Corporation).

Акриловый полимер: название продукта «UP-1000» (вязкость: 1000 мПа⋅с, Mw: 3000, Tg: -77°С, содержание твердого вещества: ≥98%) (производство TOAGOSEI CO., LTD.).

Стиролакриловый полимер: название продукта «UF-5022» (хлопья; Mw: 14000, Tg: 75°С, содержание твердого вещества: ≥96%) (производство TOAGOSEI CO., LTD.).

Оксид меди: название продукта «NC-301», средний размер частиц 3 мкм (производство Nissin Chemco, Ltd.)

Пиритион меди: название продукта «соррег Omadine» (производство Arch Chemicals, Inc.).

4,5-дихлор-2-н-октил-4-изотиазолин-3-он: название продукта «Sea-Nine 211» (Rohm & Haas, Inc.), содержание твердого вещества 30 масс. %

Красный оксид железа: название продукта «TODA COLOR EP-13D» (производство Toda Pigment Corp.).

Тальк: название продукта «Crown Talc 3S» (производство MATSUMURA INDUSTRIES Co., Ltd.).

Оксид цинка: название продукта «Zinc Oxide Type II» (производство Seido Chemical Industry Co., Ltd.).

Оксид титана: название продукта «FR-41»(производство FURUKAWA CO., LTD.).

Тетраэтоксисилан: особо чистый, производство Kishida Chemical Co., Ltd.

Тиксотропный агент на основе амида жирной кислоты: название продукта «Dispalon А603-20Х» (производство Kusumoto Chemicals, Ltd.).

[0053]

<<Пример приготовления 23 (Приготовление раствора ксилола, содержащего цинковую соль живичной канифоли)>>

Сначала 240 г живичной канифоли (WW), сделанной в Китае, и 240 г ксилола добавили в колбу объемом 1 л, оснащенную термометром, обратным холодильником и мешалкой, а затем туда же добавили 120 г оксида цинка, чтобы все кислоты канифоли в живичной канифоли образовали соли цинка. Затем смесь обезвоживали при кипячении с обратным холодильником при 70-80°С в течение 3 часов. После этого смесь охладили и профильтровали для получения раствора ксилола, содержащего цинковую соль живичной канифоли (прозрачный темно-коричневый раствор; содержание твердого вещества примерно 60%). Полученный раствор ксилола имел содержание сухого остатка 60,5%.

[0054]

<<Пример приготовления 24 (Приготовление раствора ксилола, содержащего цинковую соль гидрированной канифоли)>>

Сначала 240 г Highpale СН (гидрированная канифоль) и 240 г ксилола добавили в колбу объемом 1 л, оснащенную термометром, обратным холодильником и мешалкой, а затем туда же добавили 120 г оксида цинка, чтобы все кислоты канифоли в гидрированной канифоли образовали соли цинка. Затем смесь обезвоживали при кипячении с обратным холодильником при 70-80°С в течение 3 часов. После этого смесь охладили и профильтровали для получения раствора ксилола, содержащего цинковую соль гидрированной канифоли (прозрачный темно-коричневый раствор; содержание сухого остатка примерно 60%). Полученный раствор ксилола имел содержание сухого остатка 60,6%.

[0055]

[0056]

[0057]

[0058]

<Пример испытания 3 (Испытание с вращением)>

В центре емкости установили вращающийся барабан диаметром 515 мм и высотой 440 мм, при этом барабан вращался при помощи двигателя. Емкость также была оснащена охлаждающей установкой для поддержания постоянной температуры морской воды и автоматическим контроллером рН для поддержания постоянного рН морской воды.

Для каждой композиции покрытия приготовили две пластины для испытания следующим способом.

Сначала сформировали антикоррозионное пленочное покрытие путем нанесения материала антикоррозионного покрытия (на основе эпоксивинила А/С) на титановую пластину (71×100×0,5 мм) таким образом, чтобы толщина после высыхания составила примерно 100 мкм, после чего высушили. Каждую из композиций противообрастающего покрытия, полученных в Примерах 1-22 и Сравнительных примерах 1-11, нанесли на антикоррозионное пленочное покрытие так, чтобы толщина после высыхания составила примерно 300 мкм. Нанесенное покрытие сушили 3 дня при 40°С, в результате приготовили пластину для испытания с сухим пленочным покрытием толщиной примерно 300 мкм.

Одну из приготовленных таким образом пластин для испытания закрепили на вращающемся барабане вращающегося устройства описанного выше оборудования, и привели ее в контакт с морской водой, и вращающийся барабан вращали со скоростью 20 узлов. Во время испытания поддерживали температуру морской воды 25°С, рН от 8,0 до 8,2; морскую воду меняли каждую неделю.

Первоначальную толщину пленочного покрытия и остаточную толщину пленочного покрытия, измеряемые каждые 3 месяца с начала испытания, определяли для каждой пластины для испытания с помощью лазерного расходомера; толщину растворенного пленочного покрытия рассчитали по разнице между первоначальной и остаточной толщиной для определения количества растворенного пленочного покрытия в месяц (мкм/месяц). Измерение проводили в течение 24 месяцев, количество растворенного пленочного покрытия вычисляли каждые 12 месяцев.

После завершения испытания с вращением (через 24 месяца) пластину для испытания высушили, и поверхность каждого пленочного покрытия осмотрели визуально для оценки состояния пленочного покрытия.

Состояние оценивали следующим образом.

А: Дефекты отсутствуют.

В: Микротрещины едва заметны.

С: Микротрещины наблюдаются на всей поверхности пленочного покрытия.

D: Наблюдаются дефекты пленочного покрытия, например, значительные трещины, вспучивание или отслаивание.

[0059]

Результаты приведены в Таблицах 5-7. Из Таблиц 5-7 следует, что пленочные покрытия, сформированные с использованием композиций покрытия по изобретению (Примеры 1-22), растворяются в морской воде в количестве примерно 2-5 мкм в месяц (среднегодовая величина). Кроме того, пленочные покрытия, сформированные с использованием композиций покрытия по изобретению, имеют прекрасную водостойкость и не подвержены образованию трещин или микротрещин. Таким образом, противообрастающее действие может сохраняться на протяжении длительного времени. Для пленочных покрытий, сформированных с использованием композиций покрытий Примеров 4-5, 9-11, 15-16 и 20-22, не наблюдалось образование ни трещин, ни микротрещин, несмотря на использование сополимеров с низкой молекулярной массой.

Напротив, в пленочных покрытиях, сформированных с использованием композиций покрытий Сравнительных примеров 1-11, спустя длительное время появляются такие дефекты пленочного покрытия, как трещины или отслоения, из-за использования сополимеров с низкой молекулярной массой. То есть вышеуказанные пленочные покрытия не могут обладать противообрастающим действием в течение длительного периода времени.

[0060]

<Пример испытаний 4 (Испытание противообрастающего действия)>

Каждую из композиций покрытия, полученных в Примерах 1-22 и Сравнительных примерах 1-11, нанесли на обе поверхности жесткой пластины из винилхлорида (100×200×2 мм) так, чтобы толщина сухого пленочного покрытия составляла примерно 200 мкм. Нанесенное покрытие сушили 3 дня при комнатной температуре (25°С), в результате приготовили пластину для испытания с сухим пленочным покрытием толщиной примерно 200 мкм. Эту пластину для испытания погрузили на 1,5 м ниже уровня моря в городе Овасэ, префектура Миэ, Япония, и наблюдали за обрастанием пластины для испытания за счет прикрепившихся объектов в течение 12 месяцев.

Состояние поверхности пленочного покрытия оценивали визуально в соответствии с указанными ниже критериями.

А: Вызывающие обрастание организмы, например, моллюски или водоросли, не прикреплены, прикрепление слизи незначительное.

В: Вызывающие обрастание организмы, например, моллюски или водоросли, не прикреплены, прикрепление слизи тонким слоем (в такой степени, что видна поверхность пленочного покрытия), слизь можно удалить при осторожном протирании щеткой.

С: Вызывающие обрастание организмы, например, моллюски или водоросли, не прикреплены, прикрепление слизи толстым слоем (в такой степени, что не видна поверхность пленочного покрытия), слизь невозможно удалить даже при интенсивном протирании щеткой.

D: Вызывающие обрастание организмы, например, моллюски или водоросли, прикреплены.

[0061]

Результаты приведены в Таблицах 5-7. Из Таблиц 5-7 следует, что вызывающие обрастание организмы, например, моллюски или водоросли, не прикрепляются, и слизь совсем в незначительной степени прикрепляется к пленочным покрытиям, сформированным с использованием композиций покрытия по изобретению (Примеры 1-22).

Напротив, вызывающие обрастание организмы, например, моллюски, водоросли и/или слизь, прикрепляются после погружения в течение 12 месяцев к пленочным покрытиям, сформированным с использованием композиций покрытий Сравнительных примеров 1-11.

Изобретение относится к сополимеру для композиции противообрастающего покрытия, включающему сополимер (А), который содержит в боковой цепи группу формулы (1) и на конце цепи по меньшей мере одну группу из группы формулы (2) и группы формулы (3), где сополимер (А) представляет собой сополимер, полученный путем полимеризации этиленненасыщенного мономера (а), содержащего группу формулы (1), и этиленненасыщенного мономера (b), способного сополимеризоваться с мономером (а) в присутствии инициатора полимеризации 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата. Также изобретение относится к композиции противообрастающего покрытия, содержащей указанный сополимер и противообрастающий агент, способу получения сополимера для композиции противообрастающего покрытия, включающему следующие стадии: полимеризация этиленненасыщенного мономера (а), содержащего группу формулы (1), и этиленненасыщенного мономера (b), способного сополимеризоваться с мономером (а), в присутствии инициатора полимеризации 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата, где

формула (1) представляет собой

,

,

R1, R2 и R3 являются одинаковыми или различными, и каждый представляет собой С3-6 алкильную группу, разветвленную в α-положении, или фенильную группу, и к изделию с покрытием, имеющему на поверхности противообрастающее пленочное покрытие, сформированное с применением указанной композиции противообрастающего покрытия. Изобретение позволяет получить сополимер для композиции противообрастающего покрытия для формирования экологически безопасного противообрастающего пленочного покрытия и композиция противообрастающего покрытия придает пленочному покрытию повышенную водостойкость и способность сохранять свойство стабильного растворения и противообрастающее действие пленочного покрытия без появления таких дефектов пленки, как трещины, во время длительного использования в морской воде. 4 н. и 3 з.п. ф-лы, 2 ил., 7 табл.

1. Сополимер для композиции противообрастающего покрытия, включающий сополимер (А), который содержит в боковой цепи группу формулы (1) и на конце цепи по меньшей мере одну группу из группы формулы (2) и группы формулы (3), при этом

формула (1) представляет собой

(где R1, R2 и R3 являются одинаковыми или различными, и каждый представляет собой С3-6 алкильную группу, разветвленную в α-положении, или фенильную группу);

формула (2) представляет собой

и формула (3) представляет собой

, и где сополимер (А) представляет собой сополимер, полученный путем полимеризации этиленненасыщенного мономера (а), содержащего группу формулы (1), и этиленненасыщенного мономера (b), способного сополимеризоваться с мономером (а).

, и где сополимер (А) представляет собой сополимер, полученный путем полимеризации этиленненасыщенного мономера (а), содержащего группу формулы (1), и этиленненасыщенного мономера (b), способного сополимеризоваться с мономером (а).

2. Сополимер для композиции противообрастающего покрытия по п. 1, отличающийся тем, что сополимер (А) содержит на конце цепи одновременно группу формулы (2) и группу формулы (3).

3. Сополимер для композиции противообрастающего покрытия по п. 1 или 2, отличающийся тем, что сополимер (А) получают путем полимеризации этиленненасыщенного мономера (а), содержащего группу формулы (1), и этиленненасыщенного мономера (b), способного сополимеризоваться с мономером (а), в присутствии инициатора полимеризации 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата.

4. Композиция противообрастающего покрытия, содержащая сополимер для композиции противообрастающего покрытия по пп. 1-3 и противообрастающий агент.

5. Композиция противообрастающего покрытия по п. 4, дополнительно содержащая модификатор высвобождения.

6. Способ получения сополимера для композиции противообрастающего покрытия, включающий следующие стадии: полимеризация этиленненасыщенного мономера (а), содержащего группу формулы (1), и этиленненасыщенного мономера (b), способного сополимеризоваться с мономером (а), в присутствии инициатора полимеризации 1,1,3,3-тетраметилбутилперокси-2-этилгексаноата или 1,1,3,3-тетраметилбутилпероксинеодеканоата, где

формула (1) представляет собой

(где R1, R2 и R3 являются одинаковыми или различными, и каждый представляет собой С3-6 алкильную группу, разветвленную в α-положении, или фенильную группу).

7. Изделие с покрытием, имеющее на поверхности противообрастающее пленочное покрытие, сформированное с применением композиции противообрастающего покрытия по п. 4 или 5.

Авторы

Даты

2017-04-24—Публикация

2014-04-16—Подача