Заявление о приоритете

В этой заявке испрашивается приоритет по заявке на патент США №13/661200, поданной 26 октября 2012 г.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу алкилирования сырья и, более конкретно, к способу алкилирования с высокой активностью, стабильностью и селективностью в присутствии каталитической композиции с низким содержанием цеолита.

Уровень техники

Алкилирование ароматических соединений олефинами С2-С4 и трансалкилирование полиалкилароматических соединений являются двумя общими процессами для получения моноалкилированных ароматических соединений. Примерами этих двух процессов, которые осуществлены в промышленности для получения этилбензола, являются алкилирование бензола этиленом и трансалкилирование бензола и диэтилбензола.

Таким образом, при объединении алкилирования и трансалкилирования можно добиться максимального производства этилбензола. Указанное объединение может быть осуществлено в процессе, где имеются две реакционные зоны, одна - для алкилирования и другая - для трансалкилирования, или в процессе, где имеется единственная реакционная зона, в которой протекает алкилирование, а также трансалкилирование.

Ключевым рабочим параметром, непосредственно относящимся к эксплуатационной эффективности процесса алкилирования, является молярное отношение арильных групп к алкильным группам. Чем ниже это отношение, тем меньшее количество бензола требуется извлечь/рециркулировать, и тем ниже были бы капитальные и эксплуатационные расходы. Числитель этого отношения представляет собой число моль арильных групп, проходящих через реакционную зону в течение определенного периода времени. Число моль арильных групп представляет собой сумму всех арильных групп, независимо от соединения, в котором может находиться арильная группа. Например, в связи с производством этилбензола, один моль бензола, один моль этилбензола, и один моль диэтилбензола каждый дает вклад - один моль арильных групп- в арильные группы. Знаменатель этого отношения представляет собой число моль алкильных групп, которые имеют такое же число атомов углерода, как и в алкильной группе желательного моноалкилированного ароматического соединения, и которые проходят через реакционную зону в течение такого же определенного периода времени. Число моль алкильных групп представляет собой сумму всех алкильных и алкенильных групп с таким же числом атомов углерода, как и в алкильной группе желательного моноалкилированного ароматического соединения углерода, независимо от соединения, в котором может находиться алкильная или алкенильная группа, кроме парафинов, которые не учитываются. В связи с производством этилбензола, число моль этильных групп является суммой всех этильных и этенильных групп, независимо от соединения, в котором могут находиться этильные или этенильные группы, за исключением парафинов, таких как этан, пропан, н-бутан, изобутан, пентаны, и высшие парафины, которые не учитываются при расчете числа моль этильных групп. Например, один моль этилена и один моль этилбензола каждый дают вклад - один моль этильных групп в сумму этильных групп, тогда как один моль диэтилбензола дает вклад два моль этильных групп, и один моль триэтилбензола дает вклад - три моль этильных групп. Бутилбензол и октилбензол не дают вклад в число моль этильных групп.

Достижения в области цеолитов и катализаторов дают возможность осуществить процесс алкилирования ароматических соединений при малых значениях отношения арил/алкил. Типичные катализаторы содержат относительно много цеолита для того, чтобы обеспечить хорошую активность, стабильность активности и стабильную долговременную эксплуатацию. В настоящее время катализаторы алкилирования ароматических соединений, включающие цеолит UZM-8, имеют содержание цеолита больше чем 50 мас.%.

Цеолит синтезируют с использованием органических шаблонов, которые удаляются при прокаливании в ходе приготовления катализатора. В связи с термическим и паровым воздействием в процессе прокаливания, цеолит может подвергаться значительным изменениям структуры и каркаса. Степень повреждения цеолита связана с жесткостью гидротермальной обработки, которая пропорциональна количеству цеолита в катализаторе. Кроме того, при высоком содержании цеолита в катализаторе, цеолит имеет тенденцию к агломерации, что снижает эффективность его использования. Наконец, в связи с высокой стоимостью цеолитов, катализаторы, содержащие высокую концентрацию цеолитов, и процессы с использованием указанных катализаторов также являются дорогостоящими.

Краткое изложение изобретения

В одном аспекте изобретение представляет собой способ алкилирования сырья. В варианте осуществления, способ включает контактирование сырья, которое содержит по меньшей мере одно ароматическое соединение, способное алкилироваться, и алкилирующий агент, в присутствии первой алкилирующей каталитической композиции в условиях алкилирования, где первая алкилирующая каталитическая композиция содержит цеолит UZM-8 и связующее вещество, причем первая алкилирующая каталитическая композиция имеет меньше чем 50 мас.% цеолита UZM-8; где суммарная селективность алкилирования при температуре и молярном отношении ароматического соединения, способного алкилироваться, к алкилирующему агенту составляет больше чем 99,0%.

Краткое описание чертежей

Фигура представляет собой график, который демонстрирует влияние содержания цеолита на активность катализатора по значению в конце активной зоны (EAZ).

Подробное описание изобретения

Для того чтобы обеспечить высокую степень превращения олефина, поддерживать стабильную активность, достигнуть высокую селективность по продукту алкилирования и долговременную эксплуатационную стабильность, обычно катализатор алкилирования имеет содержание цеолита больше чем 50%. Активность измеряется как степень превращения олефина, рассчитываемая по разности количества олефина на входе в реактор и на выходе из реактора. Альтернативно, активность катализатора измеряется по величине активной зоны, необходимой для достижения максимальной температуры, и стабильность активности измеряется по величине стабильной активной зоны в зависимости от времени работы катализатора. В промышленной эксплуатации величина активной зоны представляет собой часть от всего слоя катализатора в реакторе с неподвижным слоем, тогда как остальная часть слоя катализатора работает как зона работающего катализатора. Выгодно, чтобы катализатор обладал высокой активностью, что обеспечивает минимальный размер активной зоны и максимальный размер рабочей зоны, при этом достигается долговременная стабильная эксплуатация. Величина активной зоны не должна составлять больше чем 50% от всего слоя катализатора. Общая селективность алкилирования определяется как образование моно- и полиалкилированных бензолов из всего бензола и олефина, прореагировавших в расчете на углерод. Общая селективность алкилирования представляет собой максимально возможное количество алкилированных продуктов, которое можно извлечь из реактора алкилирования и транс-алкилирования, и является мерой эффективности использования сырья. В этом случае для поддержания долговременной стабильности и эффективного промышленного производства кумола требуется минимальное количество цеолита.

Неожиданно было обнаружено, что катализатор алкилирования, содержащий значительно меньше, чем 50% цеолита UZM-8, сохраняет высокую активность и стабильность активности в условиях процесса при низких соотношениях бензол/олефин и температурах, которые являются жесткими, но экономически целесообразными условиями. Активность, измеренная по степени превращения олефина, остается неизменной, когда содержание цеолита в катализаторе снижается до очень малого количества. Наиболее неожиданным является то, что активность, измеренная по величине EAZ, остается неизменной. Кроме того, неожиданно установлено, что общая селективность по алкилированному продукту остается неизменной для катализаторов, имеющих очень малое содержание цеолита UZM-8. Например, общая селективность алкилирования может быть больше чем 99,0%, или больше чем 99,1%, или больше, чем 99,2%, или больше, чем 99,3%, или больше, чем 99,4%, или больше чем 99,5%, или больше чем 99,6%, или больше чем 99,7%.

В одном варианте осуществления изобретения реактор алкилирования полностью заполнен катализатором, который содержит меньше чем 50 мас.% цеолита UZM-8 при заданной температуре и молярном отношении ароматического соединения к алкилирующему агенту. Катализатор алкилирования содержит цеолит UZM-8 и связующее вещество. Цеолит присутствует в количестве по меньшей мере 1 мас.% и меньше чем 50 мас.% от количества каталитической композиции, причем остаток приходится на связующее вещество. В композиции может быть меньше чем 40 мас.% цеолита, или меньше чем 30 мас.% цеолита, или меньше чем 25 мас.% цеолита, или меньше чем 20 мас.% цеолита, или меньше чем 15 мас.% цеолита, или меньше чем 10 мас.% цеолита, или от 2 до 10 мас.% цеолита. Связующее вещество содержит одно или несколько традиционных связующих веществ для цеолита, таких, которые описаны ниже.

В другом варианте осуществления изобретения, реактор алкилирования заполнен двумя катализаторами, причем первый катализатор содержит меньше чем 50 мас.% цеолита UZM-8 и остальной катализатор содержит больше чем 50 мас.% цеолита UZM-8. Первый катализатор алкилирования содержит цеолит UZM-8 и связующее вещество, причем цеолит присутствует в количестве, по меньшей мере 1 мас.% и меньше чем 50 мас.% от каталитической композиции, причем остаток приходится на связующее вещество. В катализаторе может быть меньше чем 40 мас.% цеолита, или меньше, чем 30 мас.% цеолита, или меньше чем 25 мас.% цеолита, или меньше чем 20 мас.% цеолита, или меньше, чем 15 мас.% цеолита, или меньше чем 10 мас.% цеолита, или от 2 до 10 мас.% цеолита. Связующее вещество содержит одно или несколько традиционных связующих веществ для цеолита, таких, которые описаны ниже. Остальной катализатор содержит больше чем 50 мас.% цеолита UZM-8, причем остаток приходится на одно или несколько традиционных связующих веществ, таких которые описаны ниже. В этом варианте осуществления катализатор, содержащий меньше чем 50 мас.% цеолита UZM-8, заполняет по меньшей мере 30% и предпочтительно по меньшей мере 50% реактора алкилирования, причем остаток приходится на катализатор, содержащий больше чем 50 мас.% цеолита UZM-8.

В производстве этилбензола (ЭБ), кумола и высших алкилатов, таких как линейные алкилбензолы, используемые при получении моющих средств, катализатор с пониженным содержанием цеолита UZM-8 сохраняет высокую активность, стабильность активности и общую селективность по алкилату. Когда снижается содержание цеолита, для катализатора не наблюдается уменьшение активности, стабильности активности или общей селективности алкилирования, на основе количества бензола и пропилена, превращенных в расчете на углерод. Катализатор демонстрирует степень превращения пропилена больше, чем 90% и стабильность активности при относительно жестких условиях низкой температуры на входе в реактор и малого соотношения бензол/олефин при содержании цеолита больше чем 2 мас.%. Это сопоставимо с обычными технологическими условиями, когда при 130°С достигается степень превращения больше чем 90%, при гораздо большем содержании цеолита - 50% или больше. Степень превращения (например, этилена, пропилена, или бутена) обычно составляет больше, чем 90%, или больше чем 95%, или больше чем 96%, или больше чем 97%, или больше чем 98%, или больше чем 99%.

В другом предпочтительном варианте осуществления изобретения, способ включает реактор алкилирования, заполненный катализаторами, содержащими меньше чем 50 мас.% цеолита UZM-8s или комбинацию двух катализаторов, из которых один содержит меньше чем 50 мас.%, и другой содержит больше чем 50 мас.% цеолита UZM-8, и защитные слои, которые удаляют примеси из потоков сырья. Долговременная дезактивация катализаторов на основе UZM-8 обычно вызвана загрязнениями, особенно основными азотистыми соединениями, кислородсодержащими соединениями, и высоко ненасыщенными углеводородами в бензоле. Сера также может оказывать воздействие на активность и/или стабильность активности катализаторов на основе цеолитов UZM-8 и бета-. Металлы, включающие (но без ограничения указанным) As, Hg и Pb, также могут оказывать воздействие на характеристики катализатора с малым содержанием цеолита.

За счет использования одного или нескольких защитных слоев с целью удаления кислородсодержащих соединений, азот- и серосодержащих соединений, и/или сильно ненасыщенных алифатических углеводородов и металлов, может быть использован процесс алкилирования на катализаторе с малым содержанием цеолита. Защитный слой в значительной степени удаляет загрязнения из потока бензольного сырья, защищая катализатор алкилирования. Важность защиты катализатора алкилирования от загрязнений увеличивается по мере уменьшения содержания цеолита, поскольку загрязнения могут снижать активность катализатора.

В способе значительно уменьшаются общие затраты на адсорбент и катализатор. Затраты на получение материала защитного слоя значительно меньше, чем на катализатор алкилирования по причине синтеза катализатора UZM-8 под давлением.

Подходящие защитные слои от соединений, содержащих азот, кислород и серу, и/или от сильно ненасыщенных ациклических и циклических углеводородов и металлов, известны из уровня техники. В одном варианте осуществления, в защитном слое может использоваться адсорбент, полученный из цеолита Y/Al2O3, модифицированного обработкой паром. В другом варианте осуществления защитный слой заполнен катализатором Ni-Mo-O, нанесенным на цеолит Y/Al2O3, модифицированный обработкой паром. В другом варианте осуществления адсорбентом может быть Ni-Mo-O, нанесенный на цеолиты X и Y, подвергнутые катионному обмену, где катионами являются Mg, Y (иттрий) и редкоземельные элементы. Защитный слой можно эксплуатировать при температуре в диапазоне от 25 до 260°С, и под давлением от 0,7 до 4,1 МПа (100-600 фунт/кв.дюйм).

Катализатор описанного в изобретении способа содержит один или несколько представителей семейства алюмосиликатных и замещенных алюмосиликатных цеолитов, обозначенных UZM-8 и UZM-8HS, которые описаны, например, в патентах США US 6,756,030; US 7,091,390; US 7,268,267; и 7,638,667, каждый из которых включен в изобретение как ссылка. В патенте США US 6,756,030 описан цеолит UZM-8 и его получение, следовательно, нет необходимости излагать здесь подробности. Вкратце, цеолиты UZM-8 синтезируют в среде, не содержащей щелочи, в которой используются только одно или несколько аммонийорганических соединений в качестве агентов, определяющих структуру. В этом случае микропористый кристаллический цеолит (UZM-8) имеет состав в виде после синтеза, и в безводной форме выражается эмпирической формулой

где R представляет собой по меньшей мере один аммонийорганический катион, выбранный из группы, состоящей из протонированньтх аминов, протонированных диаминов, ионов четвертичного аммония, ионов дичетвертичного аммония, протонированных алканоламинов и ионов четвертичного алканоламмония. Предпочтительные аммонийорганические катионы представляют собой те, которые не являются циклическими или те, которые не содержат циклических групп в качестве одного заместителя. Из них особенно предпочтительными являются те, которые содержат по меньшей мере две метильные группы в качестве заместителей. Примеры предпочтительных катионов включают, без ограничения, DEDMA, ЕТМА, НМ и их смеси. Отношение R к (Al+Е) обозначается как "r", и изменяется от 0,05 до 5. Величина "p", которая представляет собой средневзвешенную валентность R, изменяется от 1 до 2. Отношение Si к (Al+Е) обозначается как "y" и изменяется от 6,5 до 35. Элемент Е является тетраэдрически координированным, он находится в каркасе и выбирается из группы, состоящей из галлия, железа, хрома, индия и бора. Мольная доля Е обозначается как "x" и имеет значение от 0 до 0,5, тогда как "z" представляет собой мольное отношение О к (Al+Е) и определяется уравнением

Цеолиты UZM-8 могут быть получены из аммонийорганических катионов, а также из катионов щелочных и/или щелочноземельных металлов в качестве агентов, определяющих структуру. Так же, как указано выше в случае отсутствия щелочи, здесь могут быть использованы аммонийорганические катионы. Обнаружено, что катионы щелочных или щелочноземельных металлов ускоряют кристаллизацию UZM-8, даже при концентрации меньше чем 0,05 M+/Si. Для систем, которые содержат щелочные и/или щелочноземельные металлы, микропористый кристаллический цеолит (UZM-8) имеет состав в виде после синтеза, и в безводной форме выражается эмпирической формулой

где М представляет собой по меньшей мере один катион, способный к обмену, который выбран из группы, состоящей из щелочных и щелочноземельных металлов. Конкретные примеры катионов М включают, но не ограничиваются, литий, натрий, калий, рубидий, цезий, кальций, стронций, барий и их смеси. Предпочтительные катионы R включают без ограничения DEDMA, ЕТМА, НМ и их смеси. Величина "m", которая представляет собой отношение М к (Al+Е) изменяется от 0,01 до 2. Величина "n", которая является средневзвешенной валентностью М, изменяется от 1 до 2. Отношение R к (Al+Е) обозначается как "r" и изменяется от 0,05 до 5. Величина "p", которая представляет собой средневзвешенную валентность R, изменяется от 1 до 2. Отношение Si к (Al+Е) обозначается как "y" и изменяется от 6,5 до 35. Элемент Е является тетраэдрически координированным, он присутствует в каркасе и выбирается из группы, состоящей из галлия, железа, хрома, индия и бора. Мольная доля Е обозначается как "x" и имеет значение от 0 до 0,5, тогда как "z" представляет собой молярное отношение О к (Al+Е) и определяется уравнением

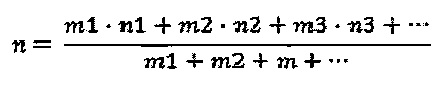

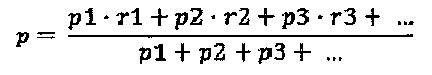

где М является только одним металлом, затем средневзвешенная валентность представляет собой валентность этого одного металла, то есть +1 или +2. Однако, когда присутствует больше одного металла М, общее количество

и средневзвешенная валентность "n" определяется из уравнения

Аналогично, когда присутствует только один органический R, средневзвешенная валентность представляет собой валентность этого единственного катиона R, то есть +1 или +2. Когда присутствует больше одного катиона R, общее количество R определяется из уравнения

и средневзвешенная валентность "p" определяется уравнением

Микропористые кристаллические цеолиты, применяемые в способе настоящего изобретения, получают путем гидротермальной кристаллизации реакционной смеси, приготовленной путем сочетания реакционноспособных источников R, алюминия, кремния и необязательно М и Е. Источники алюминия включают, без ограничений, алкоксиды алюминия, осажденные оксиды алюминия, металлический алюминий, алюминат натрия, аммонийорганические алюминаты, соли алюминия и золи оксида алюминия. Конкретные примеры алкоксидов алюминия включают, без ограничений, орто-втор-бутоксид алюминия и орто-изопропоксид алюминия. Источники диоксида кремния включают, без ограничений, тетраэтилортосиликат, коллоидный диоксид кремния, осажденный диоксид кремния, щелочные силикаты и аммонийорганические силикаты. Кроме того, специальный реагент, содержащий раствор аммонийорганического алюмосиликата, может быть использован в качестве совместного источника Al, Si и R. Источники элементов Е включают, без ограничений, щелочные бораты, борную кислоту, осажденный оксигидроксид галлия, сульфат галлия, сульфат трехвалентного железа, хлорид трехвалентного железа, нитрат хрома и хлорид индия. Источники металлов М включают галоидные соли, нитратные соли, ацетатные соли и гидроксиды соответствующих щелочных или щелочноземельных металлов. Группа R может быть введена как аммонийорганический катион или амин. Когда R представляет собой катион четвертичного аммония или катион четвертичного алканоламмония, источники включают, без ограничений, гидроксидные, хлоридные, бромидные, иодидные и фторидные соединения. Конкретные примеры включают, без ограничения, DEDMA гидроксид, ЕТМА гидроксид, гидроксид тетраметиламмония, гидроксид тетраэтиламмония, бромид гексаметония, гидроксид тетрапропиламмония, гидроксид метилтриэтиламмония, хлорид тетраметиламмония и холинхлорид. Кроме того, группа R может быть введена в виде амина, диамина или алканоламина, которые последовательно гидролизуются с образованием аммонийорганического катиона. Конкретными не ограничивающими примерами являются N,N,N',N'-тетраметил-1,6-гександиамин, триэтиламин и триэтаноламин. Предпочтительными источниками R, без ограничения, являются ЕТМАОН, DEDMAOH и дигидроксид гексаметония (НМ(ОН)2).

Реакционная смесь, которая содержит реакционноспособные источники желательных компонентов, может быть описана в терминах молярных отношений оксидов, в виде формулы

aM2/nO:bR2/pO:1-cAl2O3:cE2O3:dSiO2:eH2O,

где "а" изменяется от 0 до 25, "b" изменяется от 1,5 до 80, "с" изменяется от 0 до 1,0, "d" изменяется от 10 до 100 и "е" изменяется от 100 до 15000. Если используются алкоксиды, то предпочтительно способ получения включает стадию дистилляции или выпаривания с целью удаления спиртовых продуктов гидролиза. Затем реакционную смесь обрабатывают при температуре от 85°С до 225°С (185-437°F) и предпочтительно от 125°С до 150°С. (257-302°F) в течение периода от 1 до 28 суток и предпочтительно в течение периода от 5 до 14 суток в герметизированном реакционном сосуде под автогенным давлением. После завершения кристаллизации, твердый продукт выделяют из гетерогенной смеси с помощью фильтрации или центрифугирования, и затем промывают деионизированной водой и сушат на воздухе от комнатной температуры до 100°С (212°F).

Алюмосиликатный цеолит UZM-8, который получают описанным выше способом, характеризуется методом рентгеновской дифракции и имеет, по меньшей мере, значения межплоскостных расстояний и относительных интенсивностей, приведенные ниже в Таблице А.

Композиции UZM-8 являются стабильными по меньшей мере до 600°С (1112°F) (и обычно по меньшей мере до 700°С (1292°F)). Характерные дифракционные линии, наблюдаемые в типичных прокаленных образцах UZM-8, приведены ниже в Таблице В. После синтеза структура UZM-8 является слоистой, расширенной органическими катионами.

Подход к синтезу UZM-8, который дает вклад в некоторые характерные свойства цеолита, состоит в том, что синтез может быть проведен из однородного раствора. В такой реакционной смеси растворимый алюмосиликатный предшественник конденсируется в ходе гидролиза с образованием очень мелких кристаллитов, которые имеют большую площадь внешней поверхности и короткие пути диффузии внутри пор кристаллитов. Это может повлиять на адсорбционные и каталитические свойства указанного материала.

После синтеза материал UZM-8 может содержать в порах некоторое количество катионов для баланса заряда. В случае синтеза из реакционной смеси, которая содержит щелочные или щелочноземельные металлы, некоторые из указанных катионов могут обладать способностью к обмену и их можно обменять на другие катионы R. В случае аммонийорганических катионов, они могут быть удалены путем нагревания в контролируемых условиях. В случае приготовления UZM-8 в среде, не содержащей щелочи, аммонийорганические катионы лучше всего удаляются при контролируемом прокаливании, таким образом, образуется кислотная форма цеолита, без использования каких-либо стадий ионного обмена. Условия контролируемого прокаливания включают прокаливание в условиях, которые описаны ниже для композиционного катализатора, причем иногда желательно осуществлять контролируемое прокаливание цеолита после объединения цеолита со связующим веществом. С другой стороны, иногда можно удалить часть аммонийорганического соединения за счет ионного обмена. В частном случае ионного обмена, аммонийная форма UZM-8 может образоваться путем прокаливания аммонийорганической формы цеолита UZM-8 в атмосфере аммиака.

Предпочтительно, катализатор, применяемый в способе изобретения, содержит прокаленный UZM-8. Прокаливание после синтеза цеолита UZM-8 вызывает изменения, регистрируемые методом рентгеновской дифракции. Цеолит UZM-8, применяемый как катализатор в способе изобретения, предпочтительно содержит меньше чем 0,1 мас.%, более предпочтительно меньше чем 0,05 мас.% и еще более предпочтительно меньше чем 0,02 мас.% щелочных и щелочноземельных металлов. Щелочные или щелочноземельные металлы можно удалить из синтезированного UZM-8 или из прокаленного UZM-8 после синтеза, до включения цеолита в рецептуру катализатора. Щелочные или щелочноземельные металлы также можно удалить из UZM-8 после синтеза или прокаленного синтезированного цеолита UZM-8, который введен в рецептуру катализатора и прокален. Удаление щелочных или щелочноземельных элементов осуществляется с использованием аммонийного обмена, применяя растворы, содержащие от 0,1 до 20 мас.% соли аммония при температуре в диапазоне от 20 до 95°С.

Для применения в способе, описанном в изобретении, цеолит предпочтительно смешивают со связующим веществом для подходящего формирования частиц катализатора в соотношении от 1 до 100 мас.% цеолита и от 0 до 99 мас.% связующего вещества, причем цеолит предпочтительно составляет от 2 до 50 мас.% от композиции. Предпочтительно связующее вещество должно быть пористым, иметь площадь поверхности от 5 до 800 м2/г, и быть относительно жаростойким в условиях, которые используются в процессах превращения углеводородов. Не ограничивающими примерами связующих веществ являются оксиды алюминия, диоксиды титана и циркония, оксид цинка, оксид магния, оксид бора, алюмосиликат, диоксид кремния-оксид магния, оксид хрома-оксид алюминия, оксид алюминия-оксид бора, диоксид кремния-диоксид циркония и др.; диоксид кремния, силикагель и глины. Предпочтительными связующими веществами являются аморфный диоксид кремния и оксид алюминия, в том числе гамма-, эта- и тета-формы оксида алюминия, причем особенно предпочтительными являются гамма- и эта-формы оксида алюминия.

Цеолиту со связующим веществом или без него можно придавать различные формы, такие как гранулы, таблетки, экструдаты, сферы и др. Предпочтительными формами являются экструдаты и сферы. Экструдаты получают традиционными способами, которые включают смешивание цеолита или до, или после добавления металлических компонентов, со связующим веществом и подходящим пептизатором с образованием однородной тестообразной массы или густой пасты, имеющей соответствующее содержание влаги, чтобы обеспечить образование экструдатов с приемлемой целостностью, чтобы выдержать непосредственное прокаливание. Затем тестообразную массу подвергают экструзии через головку, чтобы получить сформованный экструдат. Возможно множество других форм экструдата, в том числе цилиндры, четырехлистники, гантелеобразные формы и симметричные и асимметричные многолопастные формы, без ограничения указанным выше. К объему настоящего изобретения также относится то, что экструдатам в дальнейшем можно придавать любую желательную форму, такую как сферы, любым способом, известным из уровня техники.

Сферы можно приготовить хорошо известным методом капания в масло, описанным в патенте США №2,620,314, содержание которого полностью включено в изобретение как ссылка. Этот метод включает капание смеси цеолита, и, например, золя оксида алюминия, и гелеобразующего агента в масляную ванну, в которой поддерживается повышенная температура. Капли смеси остаются в масляной ванне, пока они не затвердеют с образованием сфер гидрогеля. Затем сферы непрерывно извлекают из масляной ванны и обычно подвергают специальной обработке «старения» в масле и аммиачном растворе, чтобы дополнительно улучшить физические характеристики сфер. Затем полученные состаренные и желатинизированные частицы промывают и сушат при относительно низкой температуре 50-200°С (122-392°F) и подвергают обработке прокаливанием при температуре 450-700°С (842-1292°F) в течение периода от 1 до 20 ч. Указанная обработка вызывает превращение гидрогеля в соответствующую матрицу оксида алюминия.

Композицию катализатора сушат при температуре от 100 до 320°С (212-608°F) в течение периода от 2 до 24 часов или больше, и обычно прокаливают при температуре от 400 до 650°С (752-1202°F) в атмосфере воздуха в течение периода от 1 до 20 ч. Прокаливанию на воздухе может предшествовать нагревание каталитической композиции в азоте, в диапазоне температур прокаливания, и выдерживание каталитической композиции в указанном диапазоне температур от 1 до 10 ч. Предпочтительно каталитическая композиция, применяемая в способе, который описан в изобретении, имеет рентгеновскую дифрактограмму, в которой присутствуют, по меньшей мере, межплоскостные расстояния и относительные интенсивности, приведенные в таблице В.

Связующее вещество, используемое в каталитической композиции для способа, который описан в изобретении, предпочтительно содержит меньше щелочных и щелочноземельных металлов, чем цеолит UZM-8, используемый в каталитической композиции, и более предпочтительно содержит мало щелочных и щелочноземельных металлов или они отсутствуют. Поэтому каталитическая композиция имеет меньшее содержание щелочных и щелочноземельных металлов, чем цеолит UZM-8, используемый в формировании каталитической композиции, благодаря связующему веществу, эффективно снижающему содержание щелочных и щелочноземельных металлов во всей каталитической композиции.

Можно ожидать, что описанный в изобретении способ будет полностью применяться для алкилирования соответствующих соединений алкилирующим агентом. Более конкретно, описанный в изобретении способ применяется для получения алкилароматических соединений путем алкилирования исходного ароматического соединения олефиновым сырьем. Хотя бензол является основным исходным ароматическим соединением, представляющим интерес, вообще могут быть использованы другие ароматические соединения, такие как алкилзамещенные бензолы, конденсированные кольчатые системы и их алкилированные производные. Примерами таких исходных ароматических соединений являются толуол, этилбензол, пропилбензол, и тому подобные; ксилол, мезитилен, метилэтилбензол, и тому подобные; нафталин, антрацен, фенантрен, метилнафталин, диметилнафталин, и тетралин. Может быть использовано больше одного исходного ароматического соединения. Исходное ароматическое соединение может быть введено в один или несколько потоков исходного ароматического соединения, контактирующего со слоем катализатора алкилирования. Каждый поток исходного ароматического соединения может содержать одно или несколько исходных ароматических соединений. Кроме исходных ароматических соединений, поток исходных ароматических соединений может содержать неароматические соединения, в том числе насыщенные и ненасыщенные циклические углеводороды (без ограничений), которые имеют такое же число атомов углерода, как в исходном ароматическом соединении, или плюс-минус один атом углерода. Например, поток исходных ароматических соединений, который содержит бензол, также может содержать циклогексан, циклогептан, циклогексен, или циклогептен, а также метилированные гомологи указанных углеводородов, или их смеси. Концентрация каждого ароматического соединения в каждом потоке исходных ароматических соединений может изменяться от 0,01 до 100 мас.%.

Олефиновое сырье, которое содержит от 2 до 6 атомов углерода, является основным алкилирующим агентом, рассматриваемым для способа, раскрытого в изобретении. Примеры указанного олефинового сырья включают С2-С4 олефины, а именно этилен, пропилен, бутен-1, цис-бутен-2, транс-бутен-2, и изобутен. Однако олефиновое сырье, имеющее от 2 до 20 атомов углерода, можно эффективно использовать в способе, раскрытом в изобретении. Может быть использовано больше одного олефинового сырья. Олефиновое сырье может быть введено в один или несколько потоков олефинового сырья, контактирующего со слоем катализатора алкилирования. Каждый поток олефинового сырья может содержать один или несколько исходных олефинов. Кроме олефинового сырья, поток олефинового сырья может содержать не олефиновые соединения, такие как парафины, которые имеют такое же число атомов углерода, как олефин. Например, содержащий пропилен поток олефинового сырья также может содержать пропан, тогда как поток олефинового сырья, содержащий этилен, кроме того, может содержать этан. Концентрация каждого олефинового сырья в каждом потоке олефинового сырья может изменяться от 0,01 до 100 мас.%.

Наиболее широко эксплуатируемыми процессами превращения углеводородов, для которых применимо настоящее изобретение, являются каталитическое алкилирование бензола этиленом с получением этилбензола, каталитическое алкилирование бензола пропиленом с получением кумола, и каталитическое алкилирование бензола бутеном с получением бутилбензола. Хотя приведенное в настоящем изобретении рассмотрение относится к устройству каталитического процесса получения кумола, это обсуждение также относится к применению в каталитическом процессе получения этилбензола. Не предполагается, что указанное обсуждение ограничивает настоящее изобретение, которое изложено в формуле изобретения.

При эксплуатации способа, рассмотренного в изобретении, часть потока, выходящего из реакционной зоны алкилирования, повторно вводится в реакционную зону алкилирования. Если в этом изобретении не указано другое, термин "часть" при описании технологических потоков, относится или к аликвотной части потока, или к неоднородной части потока, имеющей другой состав, чем общий поток, из которого она отобрана. Аликвотная часть потока представляет собой часть потока, которая имеет практически такой же состав, как поток, из которого она отобрана. Соотношение выходящего потока к комбинированному свежему сырью изменяется от 0,5 до 20 и предпочтительно составляет от 1,0 до 10 по массе. Алкилирование предпочтительно осуществляется или в смешанной, или в жидкой фазе. Следовательно, реакционное давление должно быть достаточно высоким, чтобы обеспечить, по меньшей мере, частичное наличие жидкой фазы. Когда олефином является этилен, обычный диапазон реакционного давления составляет от 1379 до 6985 кПа (изб.) (от 200 до 1000 фунт/кв.дюйм (изб.)), более типично от 2069 до 4137 кПа (изб.) (300 до 600 фунт/кв.дюйм (изб.)), и еще более типично от 3103 до 4137 кПа (изб.) (450 до 600 фунт/кв.дюйм (изб.)). Предпочтительно, условия процесса являются достаточными для поддержания бензола в жидкой фазе, и для этилена условия являются сверхкритическими. Однако давление не является существенной переменной для благоприятного протекания описанного здесь процесса, и единственным критерием является то, что давление является достаточно большим, чтобы обеспечить, по меньшей мере, частичное наличие жидкой фазы. Для олефинов, отличающихся от этилена, описанный в изобретении способ обычно может быть осуществлен под давлением от 345 до 6985 кПа (изб.) (50-1000 фунт/кв.дюйм (изб.)).

Массовая скорость подачи (МСП) олефинового сырья может изменяться от 0,01 до 8,0 ч-1. Используемое здесь выражение массовая скорость подачи компонента означает массовую скорость компонента за час, отнесенную к массе катализатора, где массовая скорость потока компонента и масса катализатора имеют одинаковые единицы массы. Величина МСП ароматических соединений, включая бензол и полиалкилароматические соединения, имеющие по меньшей мере две группы

Примеры

Цеолит UZM-8 после синтеза, имеющий молярное отношение Si/Al2 равное 20, получают по следующей методике. В большой стакан добавляют 160,16 г гидроксида диэталдиметиламмония к 1006,69 г деионизированной воды, и после этого 2,79 г раствора NaOH (50 мас.%). Потом медленно добавляют 51,48 г жидкого алюмината натрия и перемешивают в течение 20 минут. Затем медленно добавляют 178,89 г SiO2 (имеется в продаже как Ultrasil) и перемешивают в течение 20 минут. Потом к гелю добавляют 24 г затравки UZM-8, и дополнительно перемешивают в течение 20 минут. Затем гель переносят в 2-литровый реактор с мешалкой и нагревают до 160°С за 2 часа с последующей кристаллизацией в течение 115 часов. После гидролиза материал отфильтровывают и промывают деионизированной водой и сушат при 100°С. По данным рентгеновского дифракционного анализа (РДА) полученный материал представляет собой чистый UZM-8. Элементарный анализ методом индуктивно связанной плазмы и атомно-эмиссионной спектроскопии (ICP-AES) показал, что молярное отношение Si/Al2 равно 20.

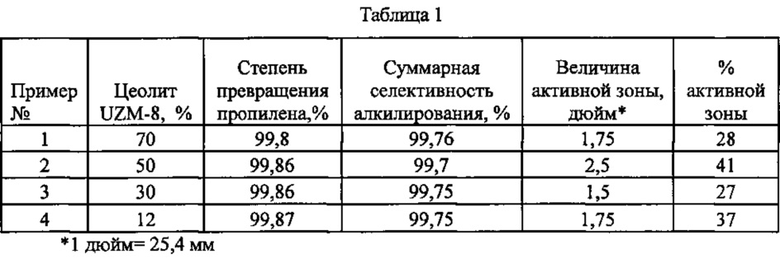

Пример 1 является сравнительным примером, в котором получена смесь 70 мас.% UZM-8 и 30 мас.% оксида алюминия. При получении катализатора синтезированный цеолит UZM-8 сначала смешивают и размалывают с оксидом алюминия Catapal С, пептизированным азотной кислотой (получен с использованием массового отношения HNO3 к оксиду алюминия равного 0,17), чтобы достичь тестообразной консистенции массы, легко экструдируемой в таблетки цилиндрической формы диаметром 1,6 мм (1/16 дюйм). Экструдат прокаливают при 600°С в токе воздуха в течение 1 часа. Затем прокаленный катализатор подвергают ионному обмену с аммонием, чтобы удалить натрий с использованием раствора нитрата аммония (10 мас.%) при дозировке 1 г нитрата аммония на 1 г прокаленного катализатора при 60°С.

Пример 2 также является сравнительным примером, в котором катализатор получен таким же образом, как в примере 1, с тем исключением, что он содержит 50 мас.% цеолита UZM-8 и 50 мас.% оксида алюминия в форме трилистника с длиной окружности 1,6 мм (1/16 дюйм).

Примеры 3 и 4 представляют катализаторы, используемые в изобретении, и содержат 30 и 12 мас.% цеолита UZM-8, соответственно, причем остаток приходится на оксид алюминия в форме трилистника с длиной окружности 1,6 мм (1/16 дюйм).

Для испытания характеристик катализаторов, смешивают 25 г катализатора с кварцевым песком для того, чтобы заполнить пустоты между частицами и обеспечить соответствующе распределение потока, до загрузки в стандартный стальной реактор с внутренним диаметром 22,2 мм (7/8 дюйм). Катализатор высушивают в потоке бензола, предварительно обработанного осушителем - цеолитом 3А, при 200°С в течение 12 ч. После высушивания вводят рециркуляционный бензол и затем пропилен. Молярное отношение бензола к пропилену в течение испытания устанавливают равным 2,0, причем отношение потока выходящего продукта к комбинированному свежему сырью равно 7,4 по массе, массовая скорость подачи пропилена - 1,04 ч-1, температура на входе 115°С, и давление на выходе равно 3549 кПа (500 фунт/кв.дюйм). Поток выходящего продукта оперативно анализируют методом газовой хроматографии. Характеристики для катализаторов из примеров 1-4 суммированы в следующей таблице. Каталитическая активность, измеренная по степени превращения олефина в реакторе, была постоянной и близкой к 100%, причем не наблюдается какое-либо снижение активности с уменьшением содержания цеолита от 70 до 12 мас.%. Более того, суммарная селективность по алкилированному продукту была постоянной и близкой к 100%, даже при очень низком содержании цеолита, при довольно жестких, на экономически выгодных условиях процесса, с молярным отношением бензола к олефину равным 2,0 и при температуре на входе в реактор 115°С.

Каталитическая активность, измеренная по величине активной зоны, показана на фигуре 1. Неожиданно обнаружено, что при уменьшении содержания цеолита от 70 до 12 мас.% величина активной зоны остается относительно постоянной, причем колебания находятся в пределах воспроизводимости расположения слоя катализатора.

Хотя в настоящем подробном описании изобретении приведен, по меньшей мере, один иллюстративный вариант осуществления, следует признать, что существует множество вариаций изобретения. Кроме того, следует признать, что иллюстративный вариант или иллюстративные варианты осуществления являются только примерами, и не предназначены для любого ограничения объема, применимости или конфигурации изобретения. В значительной степени, предшествующее подробное описание предоставляет специалисту в этой области техники удобную последовательность операций для осуществления иллюстративного варианта изобретения. Понятно, что могут быть выполнены различные изменения функций и расположения элементов, описанных в иллюстративном варианте осуществления, без отклонения от объема изобретения, который изложен в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА UZM-37 | 2011 |

|

RU2518074C1 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ И ПРИМЕНЯЮЩАЯСЯ В НЕМ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2753341C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2763741C2 |

| СПОСОБЫ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ПОТОКА УГЛЕВОДОРОДОВ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2762825C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2769447C2 |

| УЛУЧШЕННЫЙ СПОСОБ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2577317C2 |

| УЛУЧШЕННЫЙ СПОСОБ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2583439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ С ЗАДАННЫМ СОДЕРЖАНИЕМ 2-ФЕНИЛОВ | 2007 |

|

RU2447052C2 |

| КОНВЕРСИЯ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА Y | 2005 |

|

RU2327520C1 |

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

Изобретение относится к способу алкилирования сырья. Способ включает контактирование сырья, содержащего по меньшей мере одно ароматическое соединение, способное алкилироваться, и алкилирующий агент, с первой алкилирующей каталитической композицией в условиях алкилирования. Алкилирование проводят при температуре 90-230°С. Молярное отношение ароматического соединения к алкилирующему агенту составляет 1-3. Первая алкилирующая каталитическая композиция содержит меньше чем 5 мас.% цеолита UZM-8 и связующее вещество. Общая селективность алкилирования составляет более 99,0%. Степень превращения алкилирующего агента составляет более 90%. Активная зона в слое катализатора, содержащем первый алкилирующий катализатор, составляет не больше чем 50% от общей длины слоя катализатора. Технический результат – сохранение стабильной активности и высокой селективности по продукту алкилирования. 7 з.п ф-лы, 1 ил., 3 табл., 4 пр.

1. Способ алкилирования сырья, включающий:

контактирование сырья, содержащего по меньшей мер, одно ароматическое соединение, способное алкилироваться, и алкилирующий агент, с первой алкилирующей каталитической композицией в условиях алкилирования, включающих по меньшей мере температуру от 90 до 230°С и молярное отношение ароматического соединения, способного алкилироваться, к алкилирующему агенту в диапазоне от 1 до 3, причем первая алкилирующая каталитическая композиция содержит цеолит UZM-8 и связующее вещество, при этом первая алкилирующая каталитическая композиция содержит меньше чем 5 мас.% цеолита UZM-8;

при этом общая селективность алкилирования при температуре от 90 до 230°С и молярном отношении ароматического соединения, способного алкилироваться, к алкилирующему агенту в диапазоне от 1 до 3 составляет больше чем 99,0%, степень превращения алкилирующего агента составляет более 90%, и активная зона в слое катализатора, содержащем первый алкилирующий катализатор, составляет не больше чем 50% от общей длины слоя катализатора.

2. Способ по п. 1, в котором первая алкилирующая каталитическая композиция содержит от 2 до менее 5 мас.% цеолита UZM-8.

3. Способ по п. 1 или 2, включающий дополнительное контактирование сырья по меньшей мере с одной дополнительной каталитической композицией, до контактирования сырья с первой алкилирующей каталитической композицией, причем по меньшей мере одна дополнительная каталитическая композиция способна взаимодействовать с одним или несколькими соединениями азота, кислорода, серы или металлов, с целью снижения содержания в сырье азота, кислорода, серы или металлов.

4. Способ по п. 1 или 2, включающий дополнительное контактирование сырья со второй алкилирующей каталитической композицией, после контактирования сырья с первой алкилирующей каталитической композицией, причем вторая алкилирующая каталитическая композиция содержит цеолит и связующее вещество, и вторая алкилирующая каталитическая композиция имеет больше чем 50 мас.% цеолита.

5. Способ по п. 1 или 2, в котором условия алкилирования включают также давление от 1,3 до 4,8 МПа, и часовую массовую скорость подачи сырья, в расчете на алкилирующий агент, от 0,5 до 10 ч-1.

6. Способ по п. 1 или 2, в котором ароматическое соединение, способное алкилироваться, представляет собой бензол, алкилирующий агент является пропиленом, и степень превращения пропилена превышает 95%.

7. Способ по п. 1 или 2, в котором ароматическое соединение, способное алкилироваться, представляет собой бензол, алкилирующий агент является этиленом, и степень превращения этилена превышает 95%.

8. Способ по п. 1 или 2, в котором ароматическое соединение, способное алкилироваться, представляет собой бензол, алкилирующий агент является бутеном, и степень превращения бутена превышает 95%.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Ч.ТОМАС, "Промышленные каталитические процессы и эффективные катализаторы" | |||

| Под ред | |||

| А.М.Рубинштейна, МИР, Москва, 1973, стр.147-148 | |||

| RU 2008103187 А, 10.08.2009. | |||

Авторы

Даты

2017-04-25—Публикация

2013-10-11—Подача