Испрашивание приоритета по ранее поданной национальной заявке

По рассматриваемой заявке испрашивается приоритет по заявке на патент США №12/751449, поданной 31 марта 2010.

Область техники, к которой относится изобретение

Настоящее изобретение относится к применению цеолита UZM-37 в процессе алкилирования ароматических углеводородов, особенно для получения этилбензола или кумола. В процессе алкилирования цеолит UZM-37 может присутствовать в катализаторе алкилирования в качестве единственного цеолитного компонента или может сочетаться, по меньшей мере, с одним дополнительным цеолитным компонентом. Цеолит UZM-37 может присутствовать в катализаторе как немодифицированный цеолит UZM-37 или как модифицированный цеолит UZM-37. Катализатор, содержащий цеолит UZM-37, может принимать одну из нескольких форм, например, включающих сферические частицы (получены бросанием в масло) или экструзионный катализатор.

Уровень техники

Цеолиты представляют собой алюмосиликатные композиции, которые являются микропористыми и которые образуются при совместном использовании углов тетраэдров AlO2 и SiO2. Многочисленные цеолиты, как природного происхождения, так и полученные синтетически, применяются в различных промышленных процессах. Синтетические цеолиты получают путем гидротермального синтеза с использованием подходящих источников Si, Al и структурно ориентирующих агентов, таких как щелочные металлы, щелочноземельные металлы, амины или аммонийорганические катионы. Структурно ориентирующие агенты находятся в порах цеолита, причем они, главным образом, ответственны за конкретную структуру, которая окончательно образуется. Указанные частицы компенсируют заряд каркаса, связанный с алюминием, а также могут играть роль заполнителя пустот. Цеолиты характеризуются тем, что имеют устья пор одинакового размера, обладают значительной ионообменной емкостью и способны обратимо десорбировать адсорбированную фазу, которая диспергирована по всем внутренним полостям кристалла, без значительного замещения любых атомов, которые составляют постоянную кристаллическую структуру цеолита. Топологические цеолиты могут быть использованы в качестве катализаторов для процессов превращения углеводородов, которые могут протекать на внешней поверхности, а также на внутренней поверхности, внутри пор.

В патенте США 4528171 описан цеолит EU-4. В синтезе EU-4 применяется молекулярный шаблон - гидроксид пропилтриметиламмония. Однако отношение диоксида кремния к оксиду алюминия в полученном EU-4 составляет более 49,1.

В патенте США 6892511 описан другой цеолит, UZM-15. При синтезе UZM-15 применяется шаблон - гидроксид пропилтриметиламмония, но только в качестве добавки к другому шаблону; и не как единственный шаблон.

В патенте США 7575737 синтезирован другой цеолит - UZM-27 с шаблоном - гидроксидом пропилтриметиламмония, в сочетании с кальцием.

Заявители успешно синтезировали новое семейство материалов, обозначенных UZM-37. Топология этих материалов такая же, что наблюдается у цеолита MWW. Указанные материалы получают путем использования простого промышленно доступного структурно ориентирующего агента, такого как гидроксид пропилтриметиламмония, применяя при синтезе цеолита подход «Несоответствие плотности заряда» (патент США №7578993). Аммонийорганические соединения, используемые при получении цеолита UZM-37, не являются циклическими и не содержат циклических заместителей и обычно являются весьма простыми. Примеры используемых аммонийорганических соединений при получении UZM-37 включают катионы пропилтриметиламмония (ПТМА) и изопропилтриметиламмония (изо-ПТМА).

Алкилирование ароматических соединений олефинами С2-С4 и трансалкилирование полиалкилароматических соединений являются двумя основными процессами получения моноалкилированных ароматических соединений, таких как кумол и этилбензол. Примерами указанных двух процессов, которые осуществлены в промышленном масштабе для производства кумола (изопропилбензол), являются алкилирование бензола пропиленом и трансалкилирование бензола и диизопропилбензола (ДИПБ). В процессе алкилирования образуются кумол и обычные побочные продукты, такие как ДИПБ и триизопропилбензолы (ТИПБы). ДИПБы, ТИПБы и некоторые высшие полиизопропилбензолы могут легко трансалкилироваться бензолом с образованием кумола. Процессы алкилирования и трансалкилирования могут комбинироваться в одной технологической установке с единственной реакционной зоной или с множеством реакционных зон.

Семейство материалов UZM-37 является эффективным при осуществлении алкилирования ароматических углеводородов алкилирующими реагентами. Этот цеолит обеспечивает и поддерживает высокую степень превращения олефинов, таких как этилен и пропилен, высокую селективность по моноалкилированным продуктам, таким как этилбензол и кумол (изопропилбензол), и высокую общую селективность алкилирования во всем диапазоне молярных отношений бензол/олефины, представляющих интерес для промышленного производства, благодаря специфической геометрии пор UZM-37 и отношению Si/Al в каркасе. Цеолит UZM-37 содержит значительное количество Al в тетраэдрическом каркасе, причем молярное отношение Si/Al изменяется от 8 до 20.

Краткое изложение изобретения

Настоящее изобретение относится к способу алкилирования ароматических углеводородов с использованием катализатора, содержащего алюмосиликатный цеолит, обозначенный как UZM-37. Указанный способ включает контактирование олефина и алкилируемых ароматических углеводородов с цеолитом UZM-37 в условиях алкилирования, с образованием алкилированного ароматического продукта.

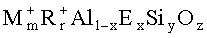

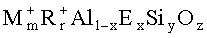

Алюмосиликатный цеолит UZM-37 представляет собой микропористый кристаллический цеолит, имеющий пространственный каркас, по меньшей мере, из тетраэдрических блоков AlO2 и SiO2, причем эмпирический состав синтезированного цеолита в безводном состоянии выражается эмпирической формулой:

где М означает натрий или комбинацию катионов натрий/калий или литий/стронций, способных к обмену, "m" означает мольное отношение М к (Al+Е) и изменяется от 0,05 до 2, R представляет собой однозарядный аммонийорганический катион гидроксида пропилтриметиламмония, "r" означает мольное отношение R к (Al+Е) и имеет значение от 0,25 до 5,0, Е является элементом, выбранным из группы, состоящей из галлия, железа, бора и их смесей, "x" означает мольную долю Е и имеет значение от 0 до 1,0, "y" - это мольное отношение Si к (Al+Е) и изменяется от более чем 7 до 20 и "z" означает мольное отношение О к (Al+Е) и имеет значение, определяемое из уравнения:

z=(m+r+3+4·y)/2,

и характеризуется тем, что цеолит имеет рентгеновскую дифрактограмму, в которой есть, по меньшей мере, межплоскостные расстояния (d) и интенсивности (I), приведенные в таблице А:

и является термически стабильным до температуры выше чем 600°C в одном варианте и 700°C в другом варианте. Площадь поверхности по БЭТ составляет меньше, чем 420 м2/г.

Подробное изложение изобретения

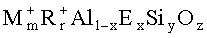

Заявители синтезировали алюмосиликатный цеолит, топологическая структура которого подобна структуре цеолита MWW, как описано в «Атласе типов цеолитных каркасов», поддерживаемом International Zeolite Association Structure Commission на сайте , который обозначен UZM-37. Как будет показано в дальнейшем, UZM-37 отличается от MWW количеством характеристик. Настоящий микропористый кристаллический цеолит (UZM-37) имеет эмпирический состав в синтезированном виде и в безводном состоянии, выраженный эмпирической формулой:

где М означает натрий или комбинацию катионов натрий/калий или литий/стронций, способных к обмену. R представляет собой однозарядный аммонийорганический катион, примеры которого включают (но не ограничиваются указанным) катион пропилтриметиламмония, катион изопропилтриметиламмония, катион диметилдипропиламмония (DMDPA+), холин [(CH3)3N(CH2)2OH]+, ЕТМА+, DEDMA+, триметилбутиламмоний, диметилдиэтаноламмоний, метилтрипропиламмоний, ТЕА+, ТРА+ и их смеси и "r" означает мольное отношение R к (Al+Е) и имеет значение от 0,25 до 2,0, тогда как "m" означает мольное отношение М к (Al+Е) и изменяется от 0,05 до 3. Мольное отношение кремния к (Al+Е) обозначено "y" и изменяется от 8 до 40. Е означает элемент с тетраэдрической координацией, который находится в каркасе и который выбирают из группы, состоящей из галлия, железа и бора. Мольная доля Е обозначена как "x" и имеет значение от 0 до 1,0, тогда как "z" означает мольное отношение О к (Al+Е), которое определяется из уравнения:

z=(m·n+r+3+4·y)/2.

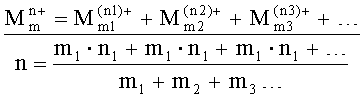

Когда М является единственным металлом, тогда средневзвешенная валентность представляет собой валентность этого одного металла, то есть +1 или +2. Однако когда в цеолите присутствует больше одного металла М, суммарное количество (

Микропористый кристаллический цеолит - UZM-37 получают путем гидротермальной кристаллизации реакционной смеси, приготовленной путем комбинирования реакционноспособных источников М, R, алюминия, кремния и необязательно Е. Источники алюминия включают (но не ограничиваются указанным) алкоксиды алюминия, осажденные оксиды алюминия, металлический алюминий, соли алюминия и золи оксида алюминия. Конкретные примеры алкоксидов алюминия включают (но не ограничиваются указанным) орто-вторичный бутоксид алюминия и орто-изопропоксид алюминия. Источники диоксида кремния включают (но не ограничиваются - указанным) тетраэтилортосиликат, коллоидный диоксид кремния, осажденный диоксид кремния и силикаты щелочных металлов. Источники элементов Е включают (но не ограничиваются указанным) бораты щелочных металлов, борную кислоту, осажденный оксигидроксид галлия, сульфат галлия, сульфат железа, и хлорид железа. Источники металлов М, калия и натрия, включают галогенидные соли, нитратные соли, ацетатные соли и гидроксиды соответствующих щелочных металлов. R означает аммонийорганический катион, который выбирают из группы, состоящей из пропилтриметиламмония, изопропилтриметиламмония, диметилдипропиламмония, холина, ЕТМА, DEDMA, TEA, TPА, триметилбутиламмония, диметилдиэтаноламмония и их смесей, и источники включают соединения - гидроксиды, хлориды, бромиды, иодиды и фториды. Конкретные примеры включают, без ограничений, гидроксид пропилтриметиламмония, хлорид пропилтриметиламмония, бромид пропилтриметиламмония, изо-гидроксид пропилтриметиламмония, хлорид изопропилтриметиламмония, бромид изо-пропилтриметиламмония, гидроксид диметилдипропиламмония, гидроксид этилтриметиламмония, гидроксид диэтилдиметиламмония, гидроксид тетраэтиламмония, гидроксид тетрапропиламмония.

Реакционная смесь, содержащая реакционноспособные источники желательных компонентов, может быть описана на основе мольных отношений оксидов с помощью формулы:

aM2O:bR2/pO:(1-с)Al2O3:cE2O3:dSiO2:eH2O,

где "а" изменяется от 0,05 до 1,25, "b" изменяется от 1,5 до 80, "с" имеет значение от 0 до 1,0, "d" изменяется от 8 до 40 и "е" имеет значение от 25 до 4000. Если используются алкоксиды, то предпочтительно используется стадия дистилляции или выпаривания реакционной смеси для того, чтобы удалить спиртовые продукты гидролиза. Затем реакционную смесь подвергают взаимодействию при температуре от 150 до 200°C, от 165 до 185°C или от 170 до 180°C, в течение периода от 1 дня до 3 недель и предпочтительно в течение времени от 5 до 12 суток в герметичном реакционном сосуде при автогенном давлении. После завершения кристаллизации твердый продукт выделяют из гетерогенной смеси таким приемом, как фильтрация или центрифугирование, и затем промывают деионизированной водой и сушат на воздухе при температуре от комнатной до 100°C. Следует отметить, что в реакционную смесь необязательно можно добавлять затравку UZM-37 с целью ускорения образования цеолита.

В предпочтительном подходе к синтезу с получением UZM-37 используется концепция несоответствия плотности заряда, которая раскрыта в патенте США 7578993 и в статье Studies in Surface Science and Catalysis, (2004), том 154A, с.364-372. В способе, описанном в патенте США 7578993, используются гидроксиды четвертичного аммония, чтобы солюбилизировать алюмосиликатные частицы, хотя часто на отдельной стадии вводят агенты, вызывающие кристаллизацию, такие как катионы щелочных и щелочноземельных металлов и аммонийорганические катионы с более сильным зарядом. Когда некоторые кристаллы затравки UZM-37 образуются с использованием указанного подхода, затравка может быть использована на единственной стадии синтеза UZM-37, используя, например, комбинацию гидроксида пропилтриметиламмония и катионов щелочных металлов. Применение промышленно доступного гидроксида пропилтриметиламмония для получения UZM-37 обеспечивает значительное экономическое преимущество по сравнению с ранее используемыми структурно ориентирующими агентами, такими как гексаметилимин, применяемый для синтеза алюмосиликатов с топологией MWW. Кроме того, используя концепцию несоответствия плотности заряда, в качестве гидроксида или хлорида можно использовать гидроксид пропилтриметиламмония в сочетании с другими недорогими аммонийорганическими гидроксидами для того, чтобы еще больше снизить затраты.

Алюмосиликатный цеолит UZM-37, который получается в описанном выше синтезе, характеризуется рентгеновской дифрактограммой, в которой есть, по меньшей мере, межплоскостные расстояния (d) и относительные интенсивности, приведенные ниже в таблице А.

Как будет подробно показано в примерах, материал UZM-37 является термически стабильным до температуры, по меньшей мере, 600°C и в другом варианте осуществления до 700°C. Характеристики дифракционных линий, соответствующих типичным прокаленным образцам UZM-37, показаны в таблице В.

Синтезированный материал UZM-37 может содержать в своих порах некоторое количество катионов, способных к обмену или компенсирующих заряд. Эти способные к обмену катионы можно заменить другими катионами, или в случае органических катионов они могут быть удалены путем нагревания в регулируемых условиях. Цеолит UZM-37 может быть модифицирован многими способами, приспособить цеолит для конкретного применения. Модификации включают прокаливание, ионный обмен, пропаривание, различные процессы кислотной экстракции, обработку гексафторсиликатом аммония или их любые комбинации, как обобщается для случая UZM-4M в патенте США №6776975 B1, описание которого включено в настоящее изобретение как ссылка. Модифицированные характеристики включают пористость, адсорбцию, отношение SUM, кислотность, термическая стабильность и др.

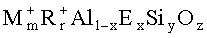

Состав UZM-37, который модифицирован с помощью одной или нескольких методик и указан в патенте 6776975 (в последующем UZM-37HS), в безводном состоянии описывается эмпирической формулой:

где M1 представляет собой, по меньшей мере, один способный к обмену катион, который выбирают из группы, состоящей из щелочных металлов, щелочноземельных металлов, редкоземельных элементов, иона аммония, иона водорода и их смесей, "а" означает мольное отношение M1 к (Al+Е) и изменяется от 0,05 до 50, "n" означает средневзвешенную валентность M1 и имеет значение от +1 до +3, Е является элементом, который выбирают из группы, состоящей из галлия, железа, бора и их смесей, "x" означает мольную долю элемента Е и изменяется от 0 до 1,0, y' означает мольное отношение Si к (Al+Е) и изменяется от больше чем 4 до практически чистого диоксида кремния и z' означает мольное отношение О к (Al+Е) и имеет значение, определяемое из уравнения:

z'=(a·n+3+4·y')/2.

Выражение практически чистый диоксид кремния означает, что фактически весь алюминий и/или металлы Е удалены из каркаса. Хорошо известно, что практически невозможно удалить весь алюминий и/или металл Е. В числовом отношении цеолит представляет собой практически чистый диоксид кремния, когда y' имеет значение, по меньшей мере, 3000, предпочтительно 10000 и наиболее предпочтительно 20000. Таким образом, диапазон значений y' составляет от 4 до 3000, предпочтительно больше чем от 10 до 3000; от 4 до 10000, предпочтительно от 10 до 10000 и от 4 до 20000, предпочтительно от больше чем 10 до 20000.

При определении в изобретении соотношений исходных материалов для цеолита или адсорбционных характеристик цеолитного продукта и тому подобного будет подразумеваться "безводное состояние" цеолита, если не указано другое. Термин "безводное состояние", используемый в изобретении, относится к цеолиту, в котором практически отсутствует физически адсорбированная, а также химически адсорбированная вода.

Описанный выше цеолит UZM-37 или его модификации применяются в качестве катализатора или каталитического носителя в различных процессах алкилирования ароматических углеводородов. Предпочтительно, цеолит смешивается со связующим, для удобного формования частиц катализатора, в соотношении: от 5 до 100 масс.% цеолита и от 0 до 95 масс.% связующего, причем цеолит предпочтительно составляет от 10 до 90% от массы композиции. Предпочтительно, связующий материал должен быть пористым, иметь площадь поверхности от 5 до 800 м2/г и обладать относительной жаростойкостью в условиях, используемых в процессе превращения углеводородов. Неограничивающими примерами связующих материалов являются оксид алюминия, диоксид титана, диоксид циркония, оксид цинка, оксид магния, оксид бора, диоксид кремния - оксид алюминия, диоксид кремния - оксид магния, оксид хрома - оксид алюминия, оксид алюминия - оксид бора, алюмофосфаты, диоксид кремния - диоксид циркония, диоксид кремния, силикагель и глины. Предпочтительными связующими являются аморфный диоксид кремния и оксид алюминия, в том числе гамма-, эта- и тета-формы оксида алюминия, причем особенно предпочтительными являются гамма- и эта-формы оксида алюминия.

Цеолит со связующим или без него может формоваться в различные формы, такие как гранулы, таблетки, экструдаты, сферы и др. Предпочтительными формами являются экструдаты и сферы. Экструдаты получают традиционным способом, который включает смешивание цеолита, или до, или после добавления металлических компонентов, со связующим и подходящим пептизатором, с образованием однородной тестообразной массы или густой пасты, имеющей соответствующее содержание влаги, обеспечивающее образование экструдатов с приемлемой сохранностью формы, чтобы выдержать непосредственное прокаливание. Затем тестообразную массу подвергают экструзии через головку экструдера, чтобы получить формованный экструдат. Возможно множество различных форм экструдата, в том числе (но не ограничиваются указанным) цилиндры, трилистники и симметричные и асимметричные многолистники, и в виде гантели. Кроме того, в объем изобретения включены экструдаты, которым можно в дальнейшем придать любую желательную форму, такую как сферы, любым способом, известным из уровня техники.

Сферы могут быть получены хорошо известным способом бросания в масло, который описан в патенте США №2620314 и который включен в изобретение как ссылка. Этот способ включает в себя сбрасывание смеси цеолита, например, золя оксида алюминия и гелеобразующего агента в масляную баню с поддерживаемой повышенной температурой. Капли смеси остаются в масляной бане, пока не затвердеют и не образуют сферы гидрогеля. Затем эти сферы непрерывно выводят из масляной бани и обычно подвергают специфической обработке - старению в масле и аммиачном растворе, чтобы дополнительно улучшить их физические характеристики. Затем образовавшиеся состаренные и желатинированные частицы промывают и сушат при относительно низкой температуре от 50 до 200°C, подвергают прокаливанию при температуре от 450 до 700°C в течение времени от 1 до 20 час. Указанная обработка вызывает превращение гидрогеля в соответствующую матрицу оксида алюминия.

Взаимодействие молекул сырья с катализатором имеет большое значение в катализе. Это взаимодействие можно охарактеризовать с помощью времени контакта. Параметр время контакта рассчитывают путем деления объема катализатора на скорость подачи сырья. Чем меньше время контакта, тем в меньшей степени сырье взаимодействует с катализатором, тогда как большое время контакта указывает на значительное взаимодействие сырья с катализатором. Селективность образования конкретных продуктов можно изменять, варьируя величину времени контакта. Для таких процессов, как алкилирование ароматических углеводородов, где сырье, содержащее алкилируемый углеводород, и поток, содержащий, по меньшей мере, один олефин, вместе проходят над катализатором, время контакта рассчитывают с использованием скорости подачи олефина или комбинированного сырья.

Алкилирование и предпочтительно моноалкилирование ароматических соединений включает в себя взаимодействие алкилируемого ароматического соединения с алкилирующим реагентом, таким как олефин, с использованием вышеописанного цеолитного катализатора. Олефины, которые могут быть использованы в способе согласно изобретению, являются любыми, которые содержат от 2 до 6 атомов углерода. Эти олефины могут быть разветвленными или линейными олефинами и или терминальными, или внутренними олефинами. Предпочтительными олефинами являются этилен, пропилен, бутены и амилены.

Алкилируемые ароматические соединения могут быть выбраны из группы, состоящей из бензола, нафталина, антрацена, фенантрена и их замещенных производных, причем бензол и его производные являются наиболее предпочтительными ароматическими соединениями. Термин алкилируемый означает, что ароматическое соединение может алкилироваться олефиновым соединением. Алкилируемые ароматические соединения могут иметь один или несколько заместителей, которые выбирают из группы, состоящей из алкильных групп (имеющих от 1 до 20 атомов углерода), гидроксильных групп и алкоксильных групп, в которых алкильная группа также содержит от 1 до 20 атомов углерода. Если заместитель представляет собой алкил или алкоксигруппу, фенильная группа также может быть замещена в алкильной цепи. Хотя незамещенные и монозамещенные бензолы, нафталины, антрацены и фенантрены наиболее часто используются при практическом осуществлении настоящего изобретения, полизамещенные ароматические углеводороды также могут быть использованы. Примеры подходящих алкилируемых ароматических соединений, кроме тех, что указаны выше, включают дифенил, толуол, ксилол, этилбензол, пропилбензол, бутилбензол, пентилбензол, гексилбензол, гептилбензол, октилбензол, фенол, крезол, анизол, этокси-, пропокси-, бутокси-, пентокси-, гексоксибензол и др.

Реакции, включающие алкилирование ароматических углеводородов, представляют собой процессы, хорошо известные из уровня техники, и включают производство этилбензола и кумола. Конкретные условия процесса и типы сырья, которые могут быть использованы в этих процессах, указаны в патентах США № 7498472, 7525003, 7525004, 7420098, 7525005, 7525006, описание которых полностью включено в настоящее изобретение как ссылка. В одном варианте процесс проводят при соотношении ароматическое соединение : олефин (например, бензол : олефин) между 1:1 и 30:1, объемной скорости подачи жидкости (ОСПЖ) от 0,3 до 10 час-1, температуре от 50° до 400°C и избыточном давлении от 1379 до 6895 кПа (от 200 до 1000 фунт/кв.дюйм).

Как будет видно в конечном примере, использование UZM-37 в качестве катализатора или как компонента катализатора алкилирования ароматических соединений приводит к высокой общей степени алкилирования ароматических углеводородов, сопоставимой с верхним пределом равновесия. В наборе продуктов, содержащем весьма значительное количество желательного продукта, имеется небольшое количество нежелательных побочных продуктов. Кроме того, процесс успешно проводят при низких соотношениях бензол/олефин, что способствует снижению затрат и энергоснабжения процесса.

Структуру цеолита UZM-37 настоящего изобретения определяют с помощью рентгенографического анализа. Рентгенограммы, представленные в следующих примерах, были получены с использованием стандартной методики рентгеновской дифракции на порошке. Источником излучения была рентгеновская трубка высокой интенсивности, работающая при 45 кВ и 35 мА. Дифрактограмму медного излучения Кд регистрировали с помощью компьютера и соответствующего программного обеспечения. Плоские образцы прессованных порошков непрерывно сканировали в диапазоне углов от 2 до 56° (2θ). Межплоскостные расстояния (d) в единицах Ангстрема рассчитывали по положению дифракционных пиков, выраженному углом 9, который означает угол Брэгга, измеренный из данных в цифровой форме. Значения интенсивности определяли из интегральной площади дифракционных пиков, за вычетом фона, причем "Io" означает интенсивность наиболее сильной линии или пика, а "I" - это интенсивность каждого из следующих пиков.

Как будет понятно специалистам в данной области техники, при определении параметра 2θ появляются субъективная погрешность, а также приборная ошибка, которые в комбинации могут налагать неопределенность ±0,4° для каждой приведенной величины 2θ. Конечно, эта неопределенность также проявляется в приведенных величинах межплоскостных расстояний, которые рассчитываются из величин 2θ. Указанная погрешность является обычной для всего уровня техники и не является достаточной, чтобы помешать установлению различий кристаллических материалов согласно изобретению между собой, а также от композиций уровня техники. В некоторых приведенных рентгенограммах для относительных интенсивностей межплоскостных расстояний указаны обозначения оч.с, с, ср и сл, которые соответственно означают: очень сильная, сильная, средняя и слабая. На основе оценки «100·I/Io» вышеуказанные обозначения определяются как:

сл=0-15; ср=15-60: с=60-80 и оч.с=80-100.

В некоторых случаях чистоту синтезированного продукта можно оценить на основе его рентгеновской дифрактограммы на порошке. Таким образом, например, если утверждается, что образец является чистым, то предполагается, что в рентгенограмме образца только отсутствуют линии, отнесенные к кристаллическим примесям, однако возможно присутствие аморфных материалов.

В следующих примерах площадь поверхности по БЭТ и объем микропор материалов определяются с использованием метода 964-98 фирмы UOP.

С целью большей полноты иллюстрации изобретения представлены следующие ниже примеры. Следует понимать, что примеры даны только для иллюстрации и не предназначаются для несоответствующего ограничения широкой области изобретения, которая изложена в прилагаемой формуле изобретения.

Пример 1

Раствор алюмосиликата готовят, смешивая сначала 39,81 г гидроксида алюминия (28,22% Al) и 1371,36 г раствора гидроксида пропилтриметиламмония (21,9%), при интенсивном перемешивании. После тщательного перемешивания добавляют 952,5 г реагента Ludox™ AS-40 (39,8% SiO2). Реакционную смесь дополнительно гомогенизируют в течение часа, используя высокоскоростную механическую мешалку, и помещают на ночь в сушилку при 100°C. По данным анализа полученный раствор алюмосиликата содержит 7,58 масс.% Si и 0,49 масс.% Al, что соответствует отношению Si/Al 14,86.

К части (1000 г) раствора алюмосиликата, приготовленного в примере 1, при интенсивном перемешивании добавляют водный раствор NaCl, содержащий 21,16 г NaCl (98%), растворенного в 100,0 г дистиллированной воды, и реакционную смесь дополнительно гомогенизируют в течение 30 мин. Переносят часть (1067 г) реакционной смеси в автоклав (объем 2000 мл) фирмы Parr из нержавеющей стали, который нагревают до 175°C и выдерживают при этой температуре в течение 168 часов. Твердый продукт извлекают путем фильтрации, промывают деионизированной водой и сушат при 100°C.

Продукт идентифицируют как UZM-37 методом рентгеновской дифракции (XRD). Характерные дифракционные линии, наблюдаемые для продукта, показаны в таблице 1. Состав продукта, определенный методом элементного анализа, соответствует следующим мольным соотношениям: Si/Al=13,02, Na/Al=0,57, N/Al=1,32, C/N=5,94. Часть материала прокаливают путем линейного подъема температуры до 600°C на воздухе в течение 2 ч с последующей выдержкой на воздухе 2 ч. Найдено, что площадь поверхности по БЭТ равна 378 м2/г и объем микропор 0,16 мл/г.

Методом сканирующей электронной микроскопии (СЭМ) обнаружены кристаллы с морфологией пластинчатой формы, размером приблизительно 400 нм×600 нм. Указанный образец прокаливают на воздухе при 600°C в течение 2 ч. Характерные дифракционные линии, наблюдаемые для продукта, показаны в таблице 2.

Пример 2

К части (1000 г) раствора алюмосиликата, приготовленного в примере 1, при интенсивном перемешивании добавляют водный раствор NaCl, содержащий 15,87 г NaCl (98%), растворенного в 100,0 г дистиллированной воды, и реакционную смесь дополнительно гомогенизируют в течение 30 мин. Переносят часть (1050 г) реакционной смеси в автоклав (объем 2000 мл) фирмы Parr из нержавеющей стали, который нагревают до 175°C и выдерживают при этой температуре в течение 168 часов. Твердый продукт извлекают путем фильтрации, промывают деионизированной водой и сушат при 100°C.

Продукт идентифицируют как UZM-37 методом XRD. Характерные дифракционные линии, наблюдаемые для продукта, показаны в таблице 3. Состав продукта, определенный методом элементного анализа, соответствует следующим мольным соотношениям: Si/Al=13,21, Na/Al=0,45, N/A1=1,37, C/N=5,90. Часть материала прокаливают путем линейного подъема температуры до 600°C на воздухе в течение 2 ч с последующей выдержкой на воздухе 2 ч. Найдено, что площадь поверхности по БЭТ равна 401 м2/г и объем микропор 0,164 мл/г. Методом сканирующей электронной микроскопии (СЭМ) обнаружены кристаллы с морфологией пластинчатой формы, размером приблизительно 500 нм×600 нм.

Пример 3

Раствор алюмосиликата готовят, смешивая сначала 13,27 г гидроксида алюминия (28,22% Al) и 457,12 г раствора гидроксида пропилтриметиламмония.(21,9%), при интенсивном перемешивании. После тщательного перемешивания добавляют 317,50 г реагента Ludox™ AS-40 (39,8% SiO2). Реакционную смесь дополнительно гомогенизируют в течение часа, используя высокоскоростную механическую мешалку, и помещают на ночь в сушилку при 100°C. По данным анализа полученный раствор алюмосиликата содержит 7,71 масс.% Si и 0,49 масс.% Al, что соответствует отношению Si/Al 15,15.

Часть (790 г) раствора алюмосиликата помещают в емкость и при интенсивном перемешивании добавляют водный раствор NaCl, содержащий 16,71 г NaCl (98%), растворенного в 80,0 г дистиллированной воды, и реакционную смесь дополнительно гомогенизируют в течение 30 мин. Переносят часть (850 г) реакционной смеси в автоклав (объем 2000 мл) фирмы Parr из нержавеющей стали, который нагревают до 175°C и выдерживают при этой температуре в течение 144 часов. Твердый продукт извлекают путем фильтрации, промывают деионизированной водой и сушат при 100°C.

Продукт идентифицируют как UZM-37 методом XRD. Характерные дифракционные линии, наблюдаемые для продукта, показаны в таблице 4. Состав продукта, определенный методом элементного анализа, соответствует следующим мольным соотношениям: Si/Al=12,86, Na/Al=0,55, N/A1=1,40, C/N=5,7. Часть материала прокаливают путем линейного подъема температуры до 600°C на воздухе в течение 2 ч с последующей выдержкой на воздухе 2 ч. Найдено, что площадь поверхности по БЭТ равна 342 м2/г и объем микропор 0,14 мл/г.

Пример 4

Раствор алюмосиликата готовят, смешивая сначала 13,27 г гидроксида алюминия (28,22% Al) и 457,12 г раствора гидроксида пропилтриметиламмония (21,9%), при интенсивном перемешивании. После тщательного перемешивания добавляют 317,50 г реагента Ludox™ AS-40 (39,8% SiO2). Реакционную смесь дополнительно гомогенизируют в течение часа, используя высокоскоростную механическую мешалку, и помещают на ночь в сушилку при 100°C. По данным анализа полученный раствор алюмосиликата содержит 7,47 масс.% Si и 0,47 масс.% Al, что соответствует отношению Si/Al 15,3.

Часть (55 г) раствора алюмосиликата помещают в емкость и при интенсивном перемешивании добавляют водный раствор NaOH и KOH, содержащий 0,19 г NaOH (98%) и 0,26 г KOH, растворенных в 10,0 г дистиллированной воды, и реакционную смесь дополнительно гомогенизируют в течение 30 мин. Переносят часть (20 г) реакционной смеси в автоклав (объем 45 мл) фирмы Parr из нержавеющей стали, который нагревают до 175°C и выдерживают при этой температуре в течение 240 часов. Твердый продукт извлекают путем фильтрации, промывают деионизированной водой и сушат при 100°C.

Продукт идентифицируют как UZM-37 методом XRD. Характерные дифракционные линии, наблюдаемые для продукта, показаны в таблице 5. Состав продукта, определенный методом элементного анализа, соответствует следующим мольным соотношениям: Si/Al=12,68, Na/Al=0,10, К/Al=0,07, N/Al=1,13, C/N=6,0. Часть материала прокаливают путем линейного подъема температуры до 600°C на воздухе в течение 2 ч с последующей выдержкой на воздухе 2 ч. Найдено, что площадь поверхности по БЭТ равна 352 м2/г и объем микропор 0,14 мл/г.

Пример 5

Составляют рецептуру катализатора, содержащего 70% цеолита UZCP-37, синтезированного, как в примере 1, и 30% оксида алюминия. При приготовлении катализатора сначала оксид алюминия марки Capatal В пептизируют азотной кислотой, используя 0,17 г HNO3 на 1 г оксида алюминия Capatal В. Затем пептизированный оксид алюминия добавляют к цеолиту на дробильных вальцах. Дополнительно при смешивании добавляют воду в дробильные вальцы, пока не образуется тестообразная масса с текстурой, подходящей для экструзии. Тестообразную массу подвергают экструзии с образованием цилиндров диаметром 1/16 дюйма (1,6 мм), которые сушат при 100°C в течение ночи, затем сортируют по размеру с отношением длины к диаметру, равным около 3. Высушенный экструдат прокаливают в камерной печи в токе воздуха при 600°C в течение 2 часов, чтобы удалить шаблон. Затем прокаленный носитель подвергают ионному обмену с использованием раствора NH4NO3 (10 масс.%) при 70°C в течение 1 часа. После этого смесь промывают водой, используя 10 г H2O на 1 г цеолита. Операции обмена с NH4NO3 и промывки водой повторяют более двух раз. Затем экструдат сушат при 120°C в течение 4 частиц и после этого активируют при 550°C. Измеренная площадь поверхности по БЭТ для готового катализатора составляет 328 м2/г.

Эксперимент проводят в реакторе с неподвижным слоем катализатора и с подключенным газовым хроматографом; условия процесса: избыточное давлении 3447 кПа (500 фунт/кв.дюйм), температура на входе 115°C, мольное отношение бензол/олефин варьировали между 1,9 и 4,0, массовая скорость подачи олефина 1,0 час-1. Часть выходящего потока продукта рециркулируют (отношение рециркулирующего потока к свежему сырью составляет 7,4 по массе), чтобы отвести тепло реакции. Рабочие характеристики обобщены в таблице 6. Ясно, что катализатор, содержащий UZCP-37, обладает очень высокой общей селективностью алкилирования во всем диапазоне отношений бензол/олефин, причем селективность образования моноалкилированного продукта весьма близка к равновесию, в то время как олефин полностью превращается.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-37 | 2011 |

|

RU2499631C1 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-22, СПОСОБ ПРИГОТОВЛЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ UZM-22 | 2007 |

|

RU2397954C1 |

| ЦЕОЛИТНАЯ КОМПОЗИЦИЯ UZM-35, СПОСОБ ПОЛУЧЕНИЯ И СПОСОБЫ ПРИМЕНЕНИЯ | 2010 |

|

RU2525417C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-7, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2528259C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ КСИЛОЛА И ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВНИЕМ UZM-35 | 2010 |

|

RU2514423C1 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-35, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2009 |

|

RU2500619C2 |

| UZM-45 АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕССЫ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2521578C1 |

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

| ВЫСОКОСЕЛЕКТИВНЫЙ ПРОЦЕСС АЛКИЛИРОВАНИЯ В ПРИСУТСТВИИ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ С НИЗКИМ СОДЕРЖАНИЕМ ЦЕОЛИТА | 2013 |

|

RU2617422C2 |

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОСИЛИКАТНАЯ ЦЕОЛИТНАЯ КОМПОЗИЦИЯ: UZM-9 | 2003 |

|

RU2304082C2 |

Изобретение относится к способу алкилирования ароматических углеводородов по меньшей мере одним олефином, имеющим от 2 до 6 атомов углерода, с катализатором в условиях алкилирования. При этом катализатор содержит микропористый кристаллический цеолит UZM-37, имеющий пространственный каркас, по меньшей мере, из тетраэдрических блоков AlO2 и SiO2, при этом эмпирический состав синтезированного цеолита в безводном состоянии выражается эмпирической формулой:

1. Способ алкилирования ароматических углеводородов, включающий контактирование углеводородного сырья, содержащего, по меньшей мере, один алкилируемый ароматический углеводород, и потока, содержащего, по меньшей мере, один олефин, имеющий от 2 до 6 атомов углерода, с катализатором в условиях алкилирования и получение алкилированного ароматического продукта, где катализатор содержит микропористый кристаллический цеолит UZM-37, имеющий пространственный каркас, по меньшей мере, из тетраэдрических блоков AlO2 и SiO2, при этом эмпирический состав синтезированного цеолита в безводном состоянии выражается эмпирической формулой:

где М означает натрий или комбинацию способных к обмену катионов калия и натрия, "m" означает мольное отношение М к (Al+Е) и изменяется от 0,05 до 2, R представляет собой однозарядный аммонийорганический катион пропилтриметиламмония, "r" означает мольное отношение R к (Al+Е) и имеет значение от 0,25 до 3,0, Е является элементом, выбранным из группы, состоящей из галлия, железа, бора и их смесей, "x" означает мольную долю Е и имеет значение от 0 до 1,0, "y" означает мольное отношение Si к (Al+Е) и изменяется от более чем 8 до 40 и "z" означает мольное отношение О к (Al+Е) и имеет значение, определяемое из уравнения:

z=(m+r+3+4·y)/2,

и отличается тем, что цеолит имеет рентгеновскую дифрактограмму, в которой есть, по меньшей мере, межплоскостные расстояния (d) и интенсивности (I), приведенные в таблице А:

и является термически стабильным вплоть до температуры, по меньшей мере, 600°C, и имеет площадь поверхности по БЭТ меньше, чем 420 м2/г.

2. Способ по п.1, в котором объем микропор цеолита составляет от 0,12 мл/г до 0,18 мл/г.

3. Способ по п.1 или 2, где условия алкилирования включают температуру от 50°C до 400°C, избыточное давление от 1379 кПа до 6895 кПа (от 200 до 1000 фунт/кв.дюйм), мольное отношение алкилируемого ароматического углеводорода к олефину составляет от 1:1 до 30:1 и время контакта составляет от 0,1 сек до 1 часа.

4. Способ по п.1 или 2, где катализатор содержит UZM-37 и связующий материал в соотношении от 5 до 100 масс.% цеолита и от 0 до 95 масс.% связующего материала.

5. Способ по п.4, в котором катализатор содержит цеолит UZM-37 и связующий материал в соотношении от 10 до 95 масс.% цеолита и от 5 до 90 масс.% связующего материала.

6. Способ по п.1, или 2, или 5, в котором углеводородный поток содержит бензол или монозамещенный бензол, а олефиновый поток содержит этилен.

7. Способ по п. 1, или 2, или 5, в котором углеводородный поток содержит бензол или монозамещенный бензол, а олефиновый поток содержит пропилен.

8. Способ по п.1, где значение "x" равно нулю.

| WO 2009048761 A2, 16.04.2009 | |||

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

| RU 2004135923 A, 10.06.2005 | |||

| US 20040199036 A1, 07.10.2004 | |||

| WO 2005113437 A1, 01.12.2005 | |||

Авторы

Даты

2014-06-10—Публикация

2011-03-25—Подача