РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка является частичным продолжением заявки на патент Соединенных Штатов Америки №13/113538, озаглавленной "Roller-Top Belt with Beam Stiffness", поданной 23 мая 2011 г., содержание которой включено в настоящий документ посредством ссылки. Настоящая заявка относится к заявке на патент Соединенных Штатов Америки №13/113517, озаглавленной "Multi-Piece Conveyor Belt Rollers", поданной 23 мая 2011 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение в целом относится к конвейерам с механическим приводом, и более конкретно к модульным конвейерным лентам из пластика с поддерживающими изделия роликами.

Поддерживающие изделия ролики применяют в модульных конвейерных лентах из пластика для обеспечения роликовой опоры с низким коэффициентом трения для транспортируемых изделий. Во многих лентах со встроенными роликами ролики установлены на стальных стержнях в полостях, выполненных в модулях ленты, применяемых для сборки модульной ленты. За счет наличия полостей пластиковые модули менее жесткие, чем в случае, когда полости отсутствуют. Для широких лент со встроенными роликами, содержащих много полостей, необходима большая основная опорная площадь, например, больше сменных накладок, по ширине конвейера. Увеличение количества сменных накладок может стать причиной увеличения затрат на материалы и монтаж, увеличенного трения между лентой и сменными накладками, и затрудняет прохождение потока воздуха по ленте. Таким образом, существует необходимость уменьшения площади опорной поверхности, требуемой для предоставления опоры лентам со встроенными роликами по их ширине.

Изготовление модулей ленты со встроенными роликами со стальными стержнями является более сложным по сравнению с изготовлением стандартных модулей без роликов. Одним способом изготовления модуля со встроенными роликами является литье модуля под давлением вокруг ролика на стальном стержне. Концы стержня проходят в форму и заключены в отлитом теле модуля. Другим способом является литье под давлением тела модуля с гнездом для ролика. Затем на втором производственном этапе ролик и стержень помещают в каждое гнездо, и приваривают крышку или закрепляют другим образом на месте на концах стержня для фиксирования ролика в модуле. Таким образом, существует необходимость в упрощении производства лент со встроенными роликами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Эти и другие требования выполняются модулем конвейерной ленты, в котором воплощены признаки изобретения, и конвейерной лентой, выполненной из последовательных рядов одного или нескольких модулей, соединенных вместе в шарнирных узлах, образованных чередующимися шарнирными элементами между смежными рядами ленты. Промежуточный участок модуля конвейерной ленты содержит первый конец и противолежащий второй конец, которые определяют длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, которые определяют толщину, и первую кромку и противолежащую вторую кромку, которые определяют ширину. Шарнирные элементы первого набора расположены на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка. Шарнирные элементы второго набора расположены на расстоянии друг от друга во вторых зазорах вдоль второго конца. По меньшей мере одна полость, ограниченная одной или несколькими стенками, открывается на верхнюю сторону и/или нижнюю сторону промежуточного участка. Стержень, проходящий в полость, зафиксирован в промежуточном участке посредством цельного литья или литья промежуточного участка вокруг конца стержня, тем самым заделывая конец стержня в промежуточном участке. Ролик содержит цилиндрическое отверстие, в котором размещают стержень, на котором вращается ролик.

В соответствии с одним аспектом настоящего изобретения предоставлен способ изготовления модуля конвейерной ленты. Способ включает этапы литья стержня, имеющего удлиненный центральный участок и концевой участок, увеличенный относительно центрального участка, с применением первой формы для литья под давлением; удаления первой формы для литья под давлением со стержня; и литья промежуточного участка вокруг стержня с применением второй формы для литья под давлением для заключения и фиксации указанного концевого участка стержня в промежуточном участке. Промежуточный участок содержит по меньшей мере один шарнирный элемент на первом конце и по меньшей мере один шарнирный элемент на противолежащем втором конце. Этап литья промежуточного участка может включать следующие этапы: размещение стержня в углублении для размещения стержня второй формы для литья под давлением; закрывание второй формы для литья под давлением для заключения стержня; и заливку расплавленного термопластичного материала во вторую форму для литья под давлением с образованием промежуточного участка. Этап помещения стержня в углубление для размещения стержня может включать выравнивание канавки или выступа на стержне с выступом или канавкой на второй форме для литья под давлением. Стержень может содержать запорную канавку, выполненную на его торце, при этом расплавленный термопластичный материал может заполнять запорную канавку, предотвращая вращение стержня относительно промежуточного участка. По меньшей мере один конец стержня, заключенный в промежуточный участок, может содержать запорный элемент, предотвращающий вращение стержня относительно промежуточного участка. Стержень может быть выполнен из первого материала, а промежуточный участок может быть выполнен из второго материала. Указанным первым материалом может являться нейлон. Указанным вторым материалом может являться полипропилен. Указанный первый материал может являться одним из полиэфирэфиркетона (PEEK) и полифениленсульфида. Два конца стержня могут быть заключены в промежуточный участок. Конец стержня может быть заключен в стенку, образующую полость в промежуточном участке.

В соответствии с другим аспектом настоящего изобретения модуль конвейерной ленты содержит промежуточный участок и отлитый стержень, имеющий удлиненный центральный участок и первый конец, увеличенный относительно центрального участка, заключенный в промежуточный участок. Промежуточный участок содержит первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка, по меньшей мере один шарнирный элемент на первом конце и по меньшей мере один шарнирный элемент на втором конце. Первый конец отлитого стержня может содержать закругленные выступы, разделенные канавкой, выполненной на торце первого конца. Отлитый стержень может содержать направляющую для выравнивания, при этом направляющая для выравнивания может содержать периферийную канавку, выполненную на центральном участке стержня. Отлитый стержень может быть выполнен из первого материала, а промежуточный участок может быть выполнен из второго материала. Указанным первым материалом может являться нейлон. Указанным вторым материалом может являться полипропилен. Указанный первый материал может являться одним из полиэфирэфиркетона (PEEK) и полифениленсульфида. Отлитый стержень может проходить между шарнирным элементом на первом конце и шарнирным элементом на втором конце. Отлитый стержень может проходить от первой стенки, образующей полость в промежуточном участке. Отлитый стержень может проходить в полости, так что первый конец стержня заключен в первой стенке полости, а второй конец стержня заключен во второй стенке полости. Модуль конвейерной ленты может дополнительно содержать первый гребень, проходящий вверх от верхней стороны вдоль первого конца промежуточного участка между первой и второй кромками. Модуль конвейерной ленты может дополнительно содержать выступающую часть на первом гребне для создания области для заключения первого конца стержня. Первый конец отлитого стержня может содержать запорный элемент, предотвращающий вращение отлитого стержня относительно промежуточного участка. Модуль конвейерной ленты может дополнительно содержать второй отлитый стержень, отделенный от первого отлитого стержня первым интервалом, и третий отлитый стержень, отделенный от второго отлитого стержня вторым интервалом, отличным от первого интервала. Модуль конвейерной ленты может дополнительно содержать направляющую для выравнивания рядом с первой кромкой для выравнивания шарнирного элемента на первом конце с шарнирным элементом смежного модуля конвейерной ленты.

В соответствии с другим аспектом настоящего изобретения предоставлен отлитый стержень для формирования модуля конвейерной ленты. Отлитый стержень содержит удлиненный круглый центральный участок, пару закругленных выступов, выполненных цельно с первым концом центрального участка, причем закругленные выступы разделены канавкой, и периферийную канавку, выполненную на центральном участке для выравнивания отлитого стержня в форме для литья под давлением. Отлитый стержень может дополнительно содержать вторую пару закругленных выступов, выполненных цельно со вторым концом центрального участка, причем вторая пара закругленных выступов разделена канавкой. Центральный участок и закругленные выступы могут быть выполнены из нейлона посредством литья под давлением.

В соответствии с другим аспектом настоящего изобретения представлен модуль конвейерной ленты, содержащий: промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, и первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка; первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка; второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка; по меньшей мере одну полость, ограниченную стенкой в промежуточном участке, и отверстие на верхней стороне; стержень, отлитый заодно с промежуточным участком и проходящий в полости, при этом противолежащие концы стержня находятся в противолежащих положениях на стенке; ролик, содержащий цилиндрическое отверстие, в которое входит стержень для вращения ролика на стержне. Выступающий участок ролика выступает над верхней поверхностью. Стержень может содержать ось, параллельную длине промежуточного участка. Стержень может содержать ось, параллельную ширине промежуточного участка. Ролик может содержать два участка ролика, вставляемые в полость и на стержень с взаимным сопряжением. Модуль конвейерной ленты может дополнительно содержать первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками. Модуль конвейерной ленты может дополнительно содержать второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка. Первый гребень может быть разделен на сегменты первого гребня по ширине промежуточного участка. Каждый из сегментов первого гребня может быть расположен в одной из полостей. Высота первого гребня над верхней поверхностью может изменяться по ширине промежуточного участка. Высота первого гребня может являться максимальной по меньшей мере в одной полости. Максимальная высота первого гребня может быть меньше максимальной высоты ролика над верхней поверхностью.

В соответствии с другим аспектом настоящего изобретения представлена модульная конвейерная лента, содержащая: последовательные ряды одного или нескольких модулей ленты, где каждый из модулей ленты содержит: промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка; первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка; второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка; ряд полостей, каждая из которых ограничена стенкой в промежуточном участке, и отверстие на верхней стороне; ряд стержней, отлитых заодно с промежуточным участком, причем каждый проходит в одной из полостей, при этом противолежащие концы стержней находятся в противолежащих положениях на стенке; ряд роликов, при этом каждый содержит цилиндрическое отверстие для размещения одного из стержней для вращения ролика на стержне; отличающаяся тем, что первый набор шарнирных элементов модулей ленты вдоль рядов чередуется и соединяется со вторыми наборами шарнирных элементов одного из смежных рядов, образуя шарнирные узлы, соединяющие смежные ряды. Каждый стержень в каждом модуле конвейерной ленты может содержать ось, параллельную длине промежуточного участка. Каждый стержень в каждом модуле конвейерной ленты может содержать ось, параллельную ширине промежуточного участка. Каждый ролик может содержать два участка ролика, вставляемые в полость и на стержень с взаимным сопряжением. Каждый модуль конвейерной ленты может дополнительно содержать первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками. Каждый модуль конвейерной ленты может дополнительно содержать второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка. Высота первого гребня над верхней поверхностью может изменяться по ширине промежуточного участка. Высота первого гребня может являться максимальной в полостях. Максимальная высота первого гребня может быть меньше максимальной высоты роликов над верхней поверхностью. Первый гребень может быть разделен на сегменты первого гребня по ширине промежуточного участка. Ролики в смежных рядах могут быть смещены в направлении ширины. Каждый из модулей ленты может дополнительно содержать ряд вырезов для передачи приводного усилия, открывающихся на нижнюю сторону промежуточного участка и расположенных поочередно с полостями по ширине промежуточного участка, при этом смежные ряды модулей ленты смещены друг от друга в боковом направлении.

В соответствии с другим аспектом настоящего изобретения представлен конвейер, содержащий заявленную выше конвейерную ленту и звездочку, содержащую первую группу периферийных зубьев, смещенных в боковом направлении от второй группы периферийных зубьев, отличающийся тем, что первая группа расположена в шахматном порядке по окружности относительно второй группы для зацепления со смещенными в боковом направлении вырезами для передачи приводного усилия в модульной конвейерной ленте.

В соответствии с другим аспектом настоящего изобретения представлен модуль конвейерной ленты, содержащий: промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка; первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка; второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка; первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками, отличающийся тем, что высота первого гребня над верхней поверхностью изменяется по ширине промежуточного участка. Модуль конвейерной ленты может дополнительно содержать второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка.

В соответствии с другим аспектом настоящего изобретения представлена модульная конвейерная лента, содержащая: последовательные ряды одного или нескольких модулей ленты, где каждый из модулей ленты содержит: промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка; первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка; второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка; первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками, причем высота первого гребня над верхней поверхностью изменяется по ширине промежуточного участка; отличающаяся тем, что первый набор шарнирных элементов модулей ленты вдоль рядов чередован и соединен со вторыми наборами шарнирных элементов одного из смежных рядов, образуя шарнирные узлы, соединяющие смежные ряды. Каждый из модулей конвейерной ленты может дополнительно содержать второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Эти аспекты и признаки изобретения, а также его преимущества более подробно описаны в приведенном ниже описании, прилагаемой формуле изобретения и прилагаемых графических материалах, на которых:

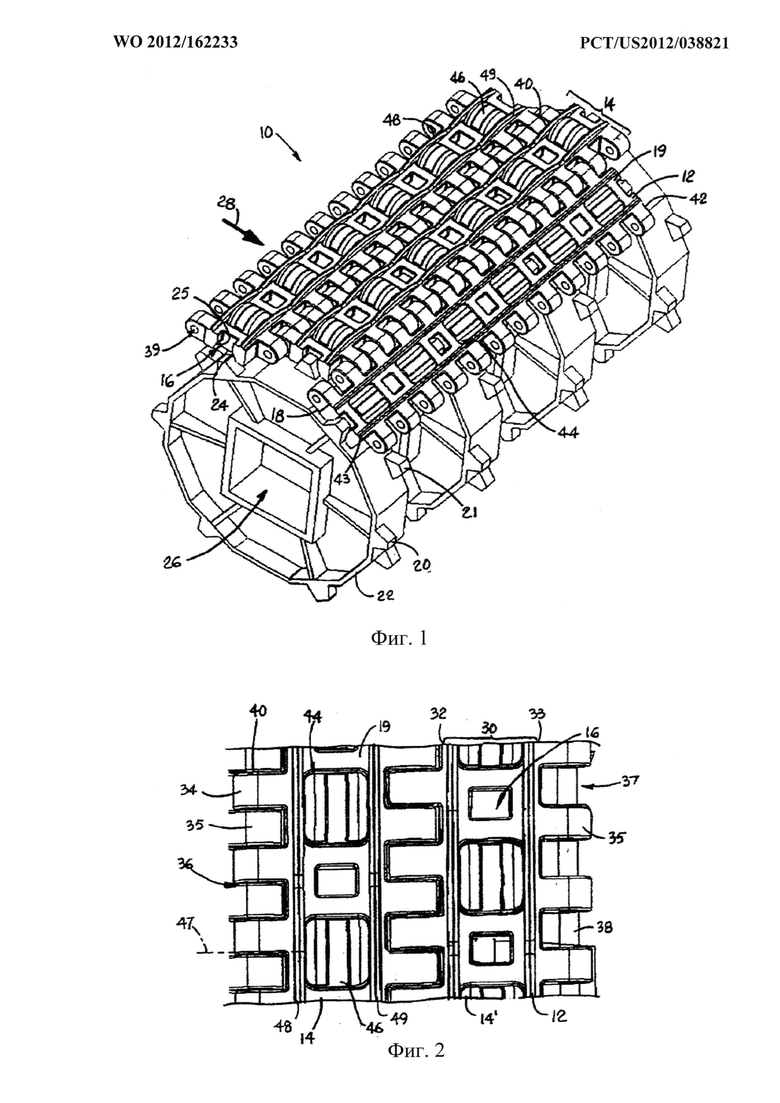

на фиг. 1 представлен вид в изометрии участка модульной пластиковой конвейерной ленты, в которой воплощены признаки изобретения;

на фиг. 2 представлен вид сверху участка конвейерной ленты, показанной на фиг. 1;

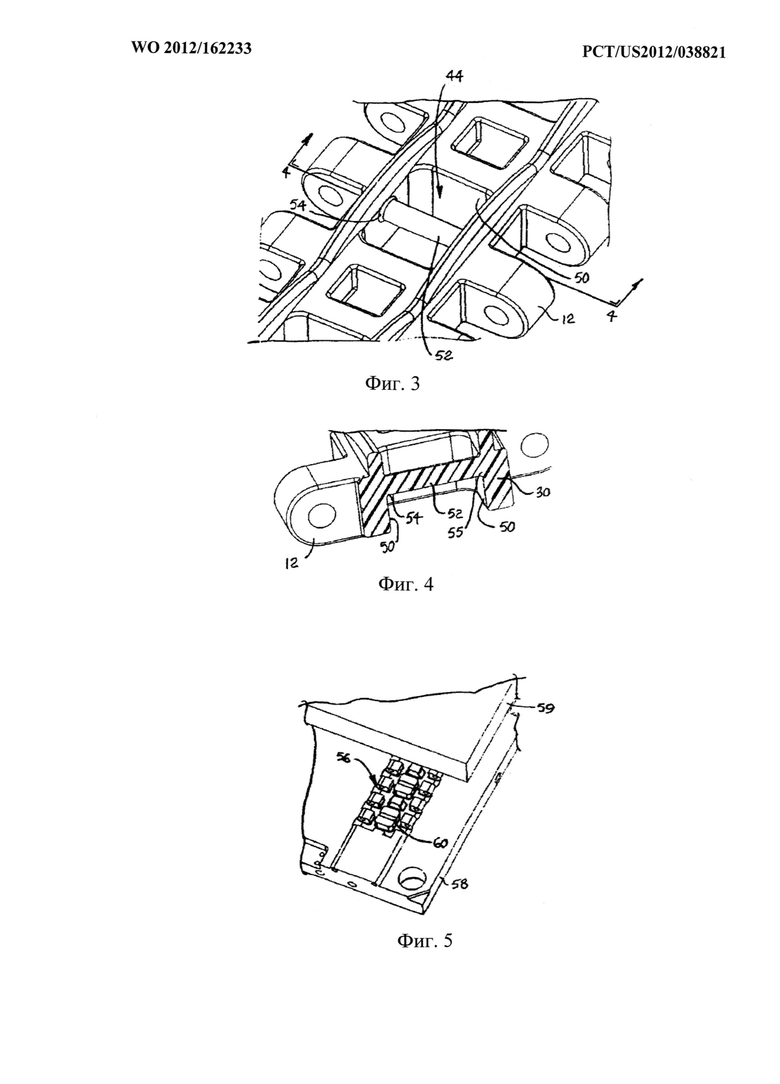

на фиг. 3 представлен увеличенный вид в изометрии верхней поверхности модуля конвейерной ленты, показанной на фиг. 1;

на фиг. 4 представлено поперечное сечение в аксонометрии модуля, показанного на фиг. 3, выполненное по линии 4-4;

на фиг. 5 представлен вид в изометрии формы для модуля конвейерной ленты, показанной на фиг. 3;

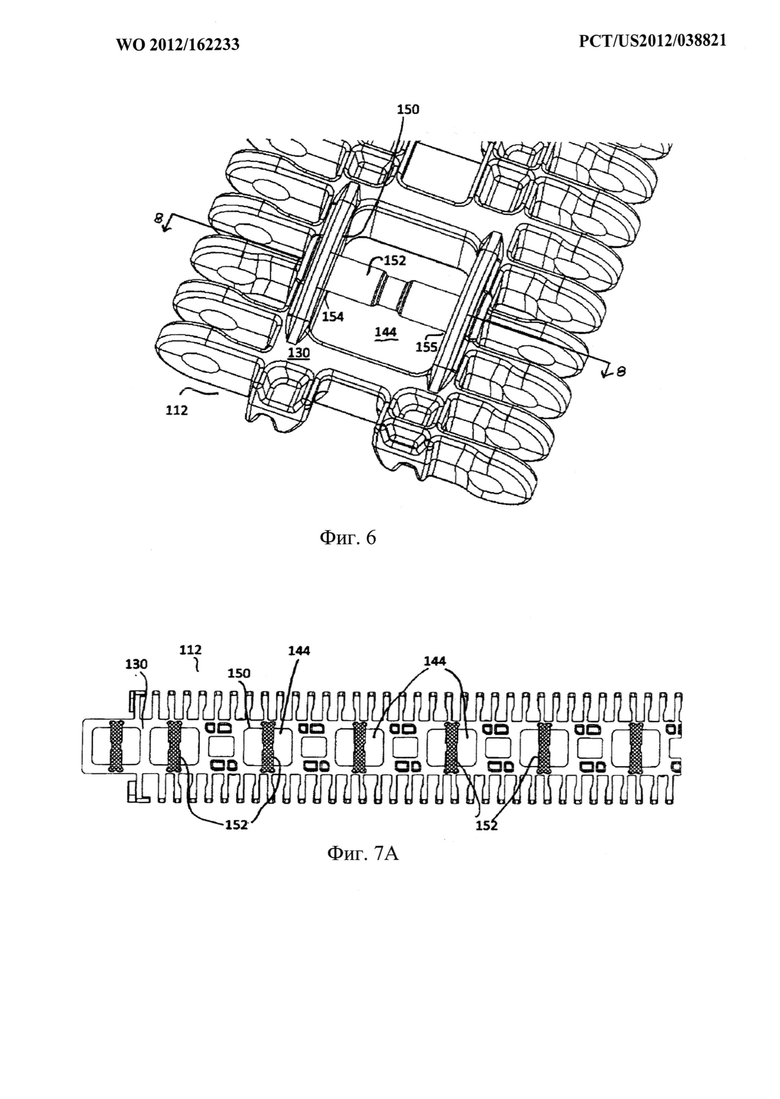

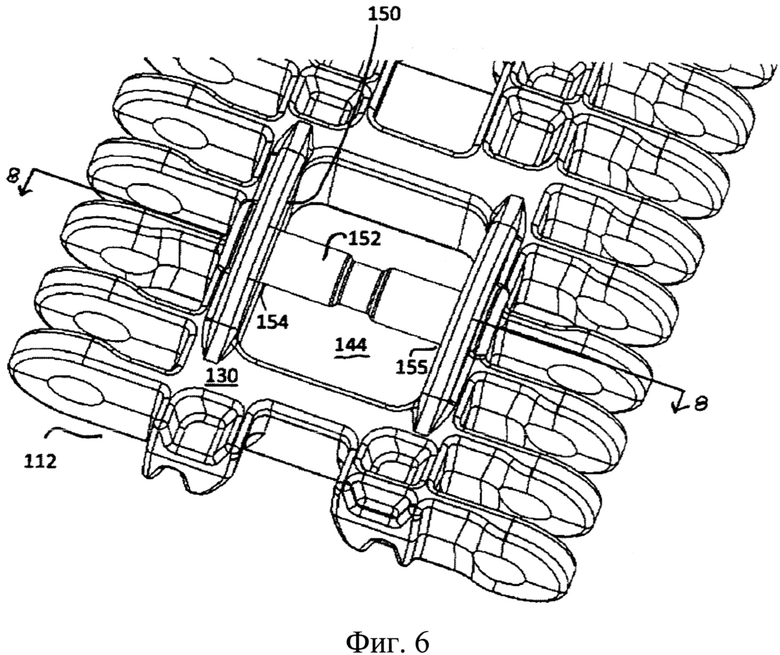

на фиг. 6 представлен увеличенный вид в изометрии модуля конвейерной ленты, содержащего заделанный стержень, выполненный посредством литья промежуточного участка вокруг стержня в соответствии с одним вариантом осуществления изобретения;

на фиг. 7А и 7В представлены виды сверху в поперечном сечении модуля, показанного на фиг. 6;

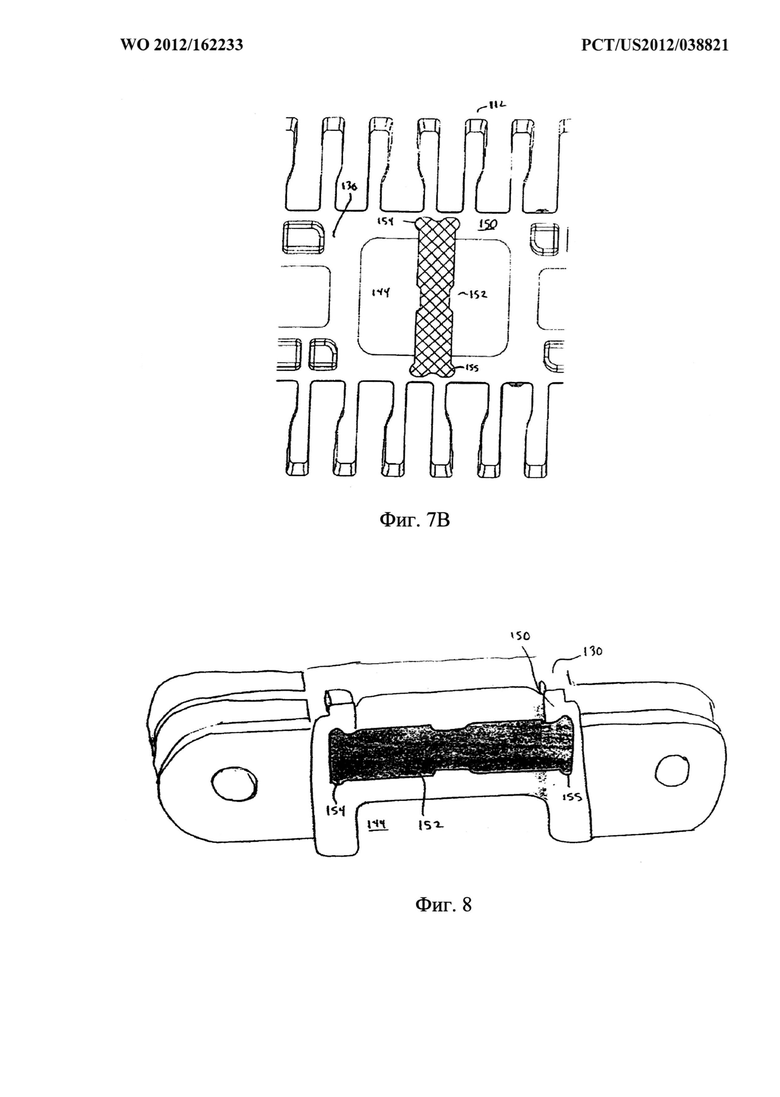

на фиг. 8 представлен вид сверху в поперечном сечении участка модуля, показанного на фиг. 5, выполненном по линии 8-8;

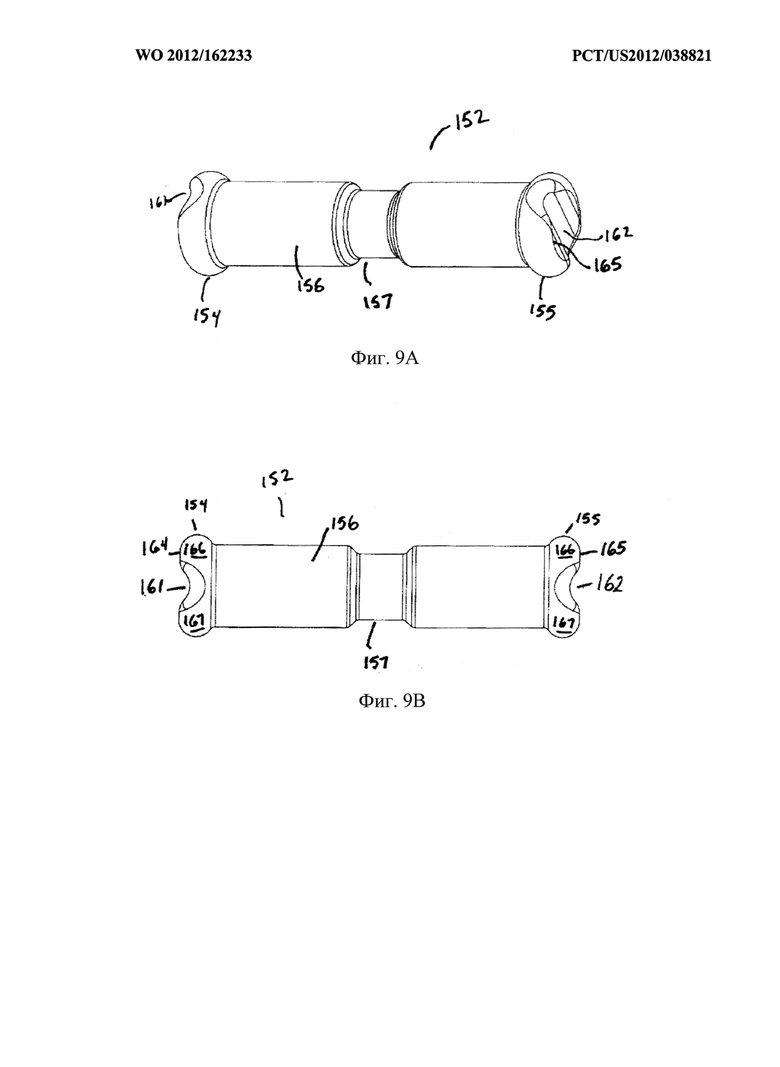

на фиг. 9А-9В показан отлитый стержень в соответствии с вариантом осуществления изобретения;

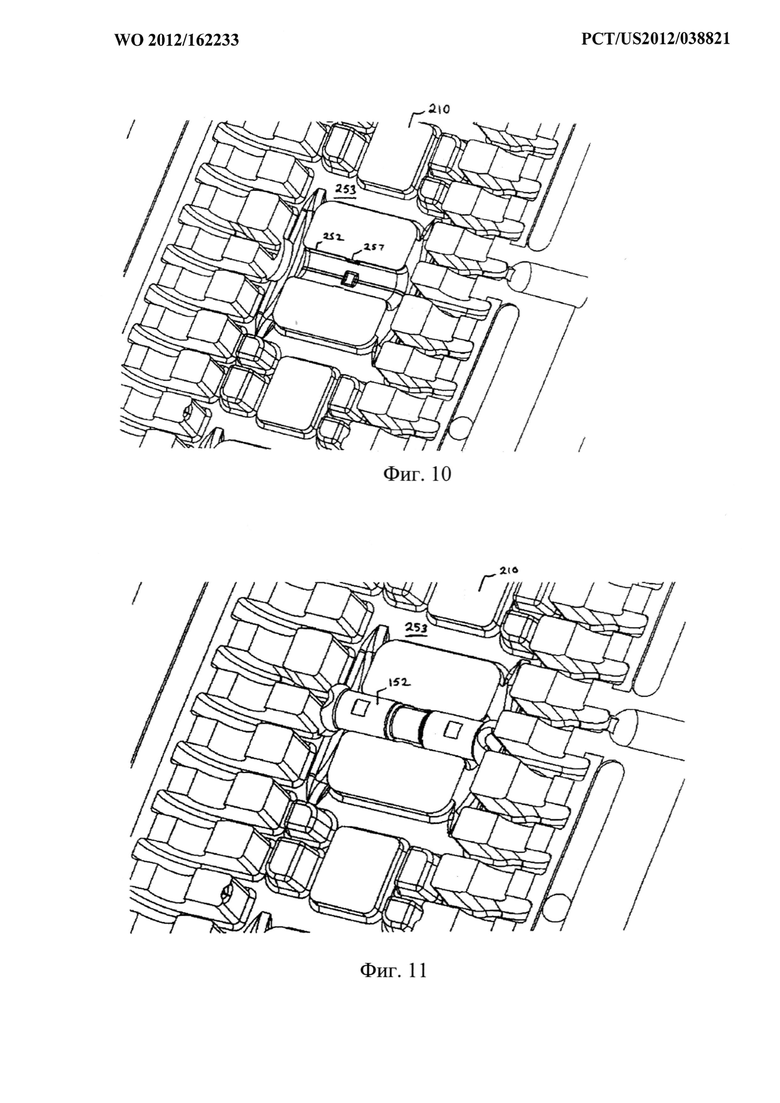

на фиг. 10 показана форма, подходящая для выполнения промежуточного участка модуля;

на фиг. 11 показана форма в соответствии с фиг. 10, содержащая стержень, вставленный в нее;

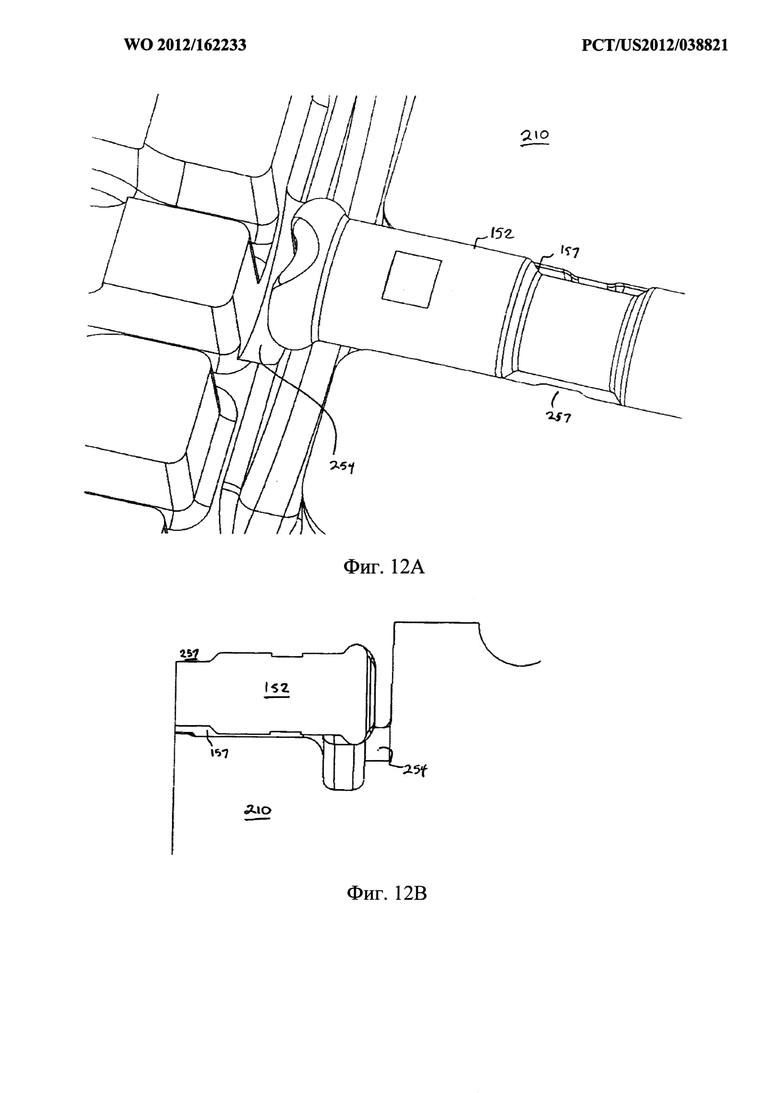

на фиг. 12А-12С показаны виды крупным планом стержня, вставленного в форму, показанную на фиг. 10;

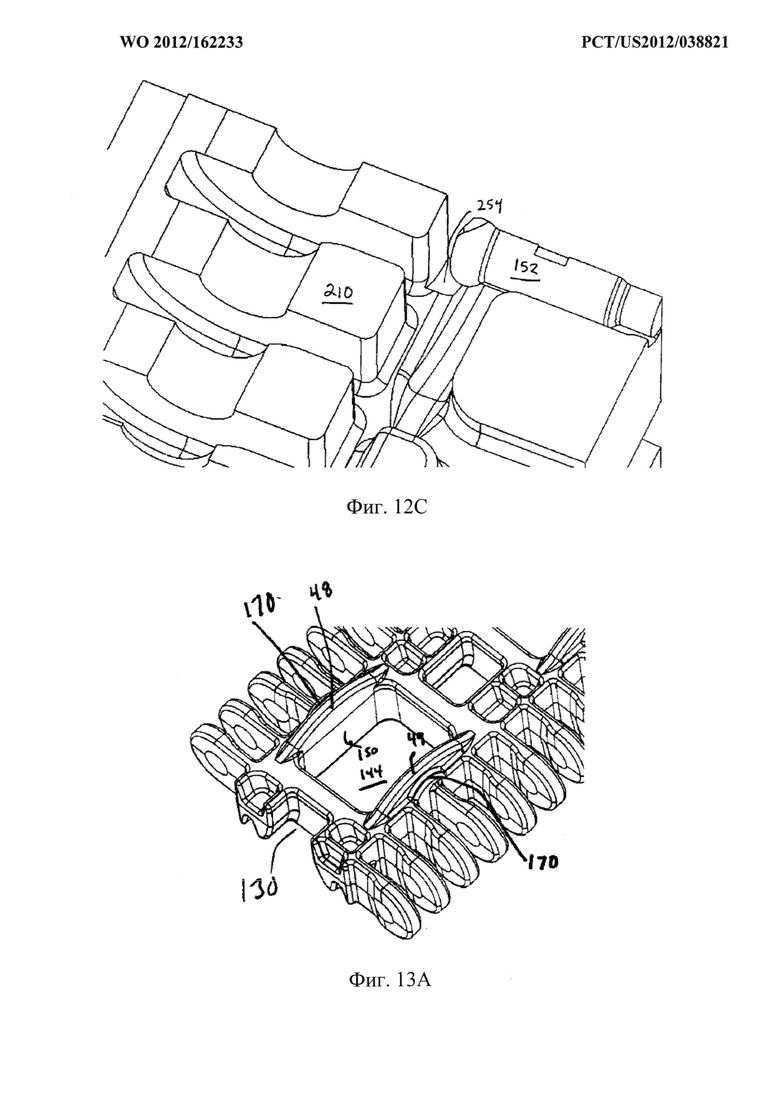

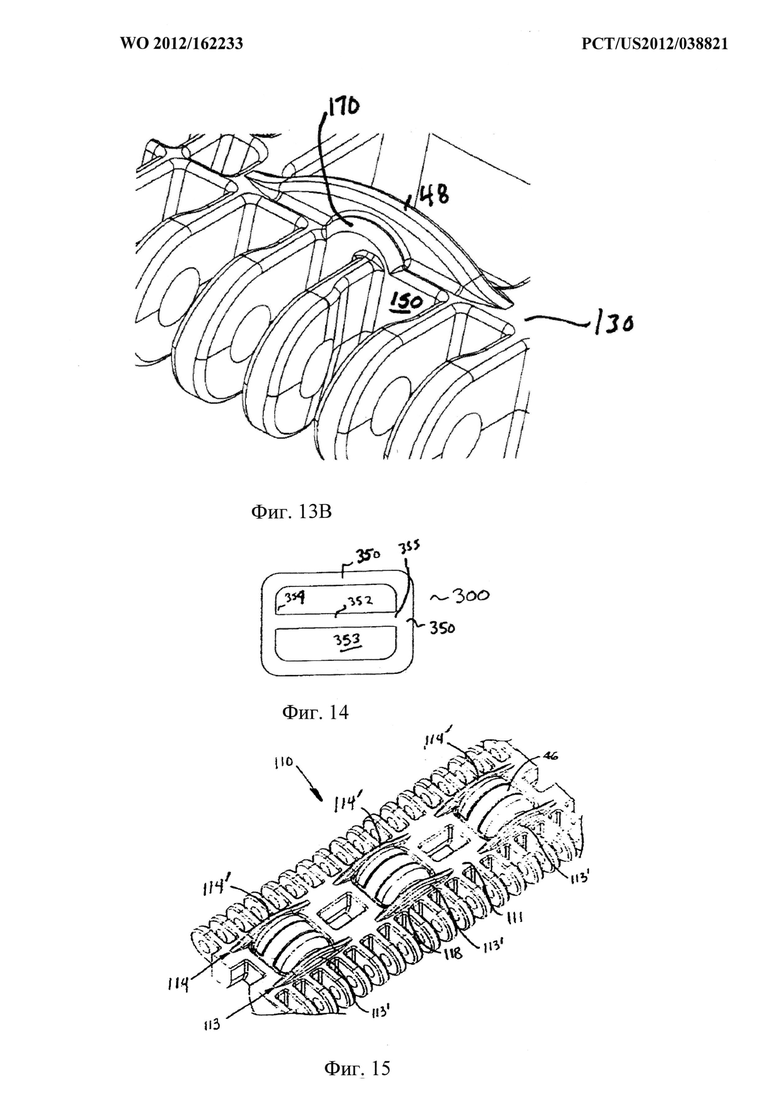

на фиг. 13А-13В показан промежуточный участок модуля в соответствии с иллюстративным вариантом осуществления изобретения;

на фиг. 14 показан картридж с зафиксированным стержнем, подходящим для вставки в промежуточный участок модуля конвейерной ленты в соответствии с одним вариантом осуществления изобретения;

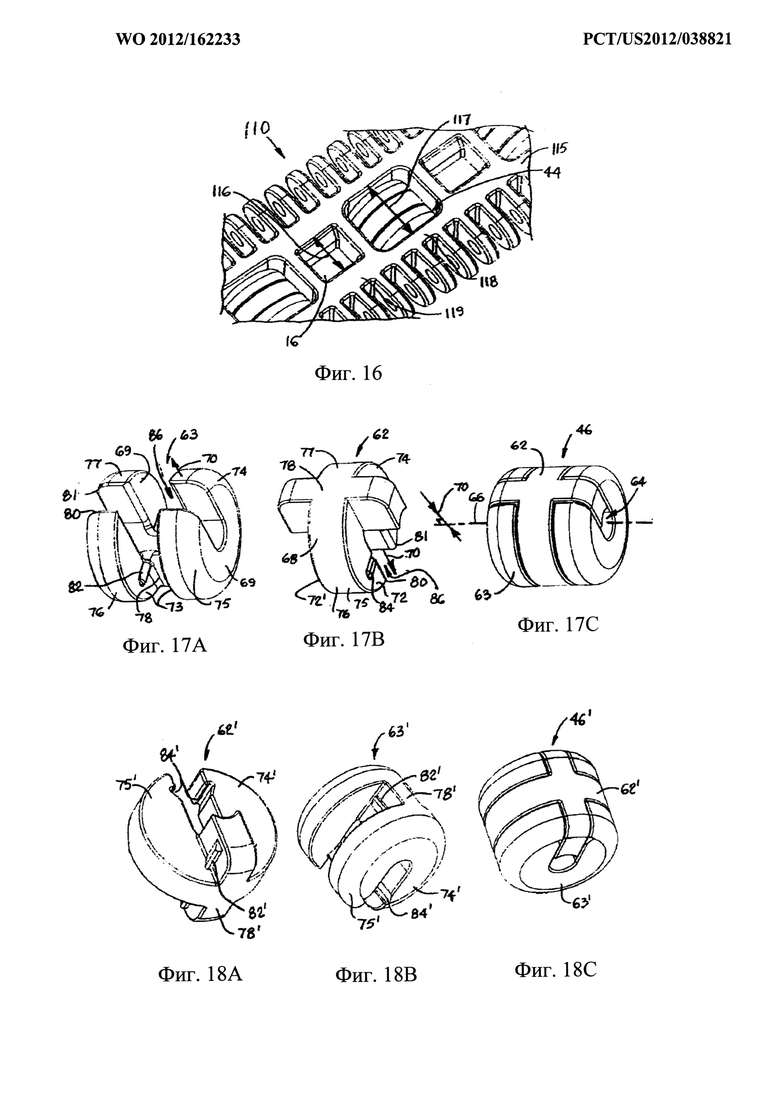

на фиг. 15 представлен вид в изометрии верхней стороны участка другого варианта модуля конвейерной ленты, применяемого для создания конвейерной ленты, показанной на фиг. 1;

на фиг. 16 представлен вид в изометрии участка нижней стороны модуля конвейерной ленты, показанного на фиг. 10;

на фиг. 17А-17С представлены косые проекции первой детали ролика, второй детали ролика и ролика в сборе, применяемого в модуле конвейерной ленты, показанном на фиг. 3 и 6;

на фиг. 18А-18С представлены аксонометрические проекции первой детали ролика, второй детали ролика и другого ролика в сборе, применяемого в модуле конвейерной ленты, показанного на фиг. 3 и 6;

на фиг. 19А и 19В представлены аксонометрические проекции детали ролика и другого ролика в сборе, применяемого в модуле конвейерной ленты, показанного на фиг. 3 и 6;

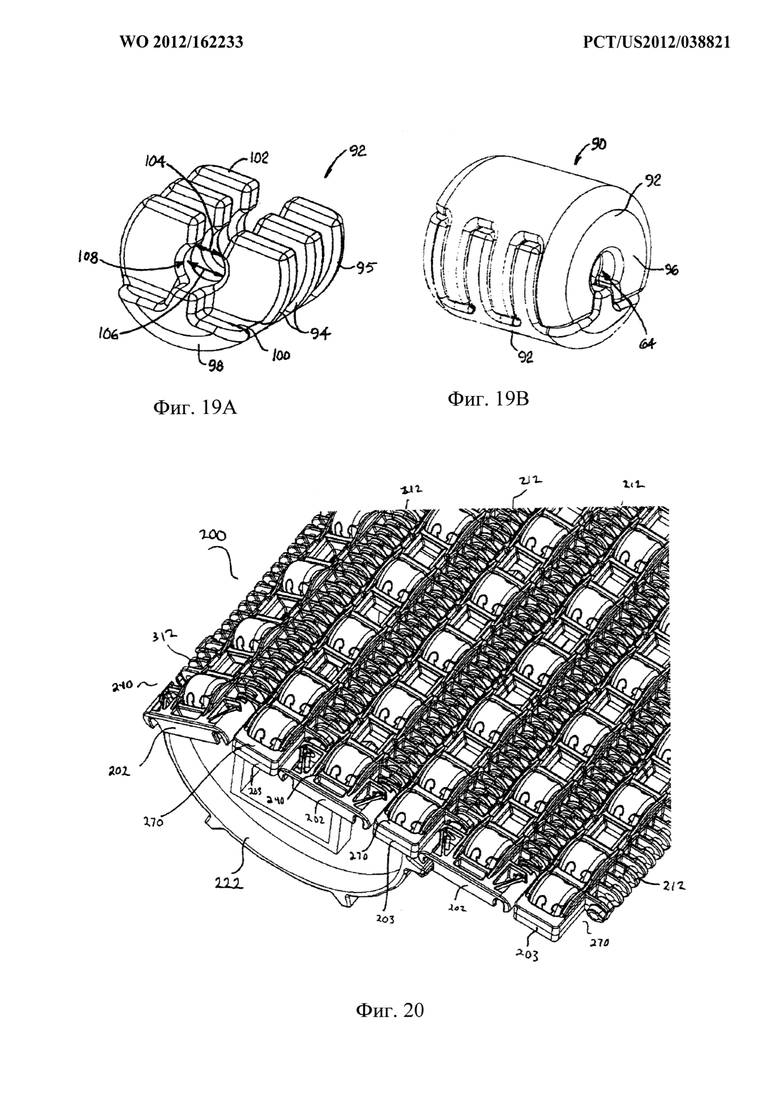

на фиг. 20 представлен вид в изометрии участка согласно другому варианту осуществления модульной пластиковой конвейерной ленты, в которой воплощены признаки изобретения;

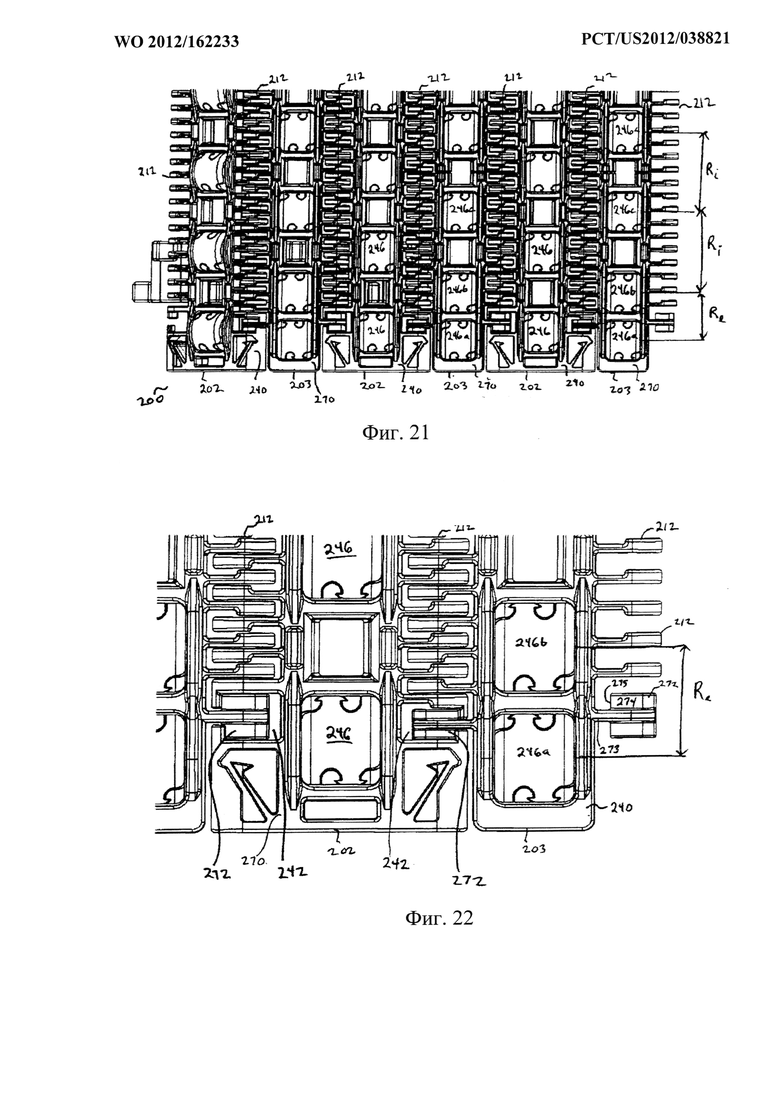

на фиг. 21 представлен вид сверху конвейерной ленты, показанной на фиг. 20;

на фиг. 22 представлен вид крупным планом участка конвейерной ленты, показанной на фиг. 21;

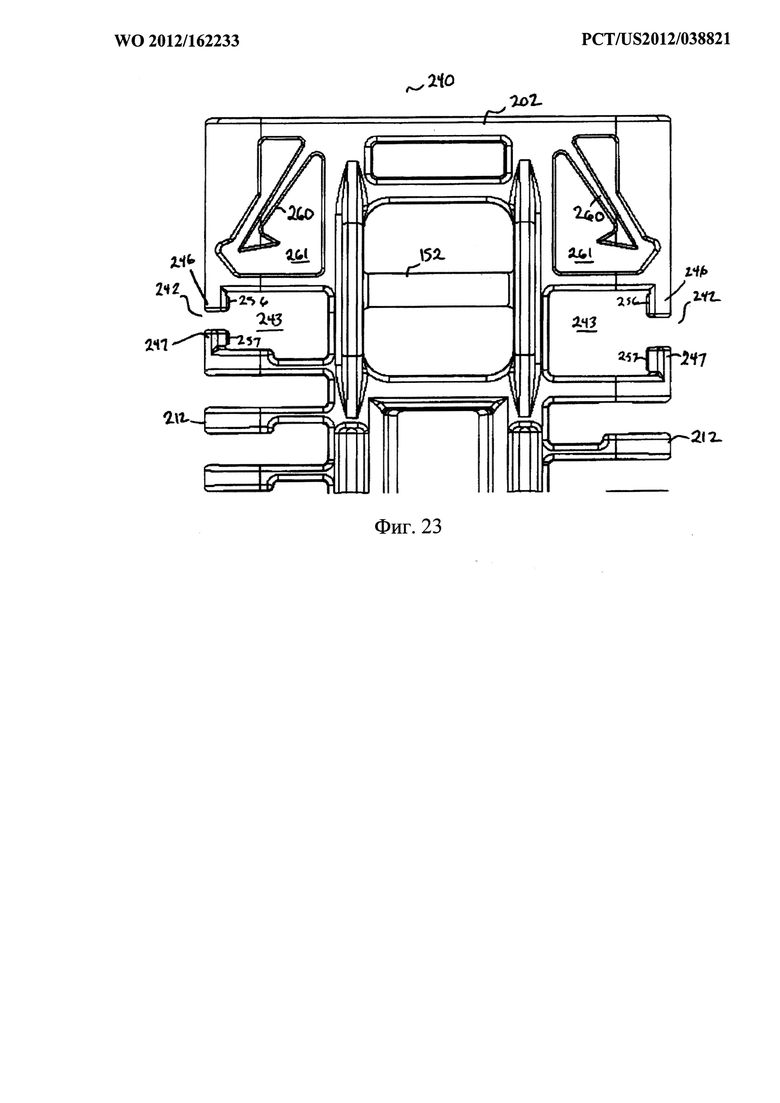

на фиг. 23 представлен вид сверху "А" модуля ряда конвейерной ленты в модульной пластиковой конвейерной ленте, показанной на фиг. 20;

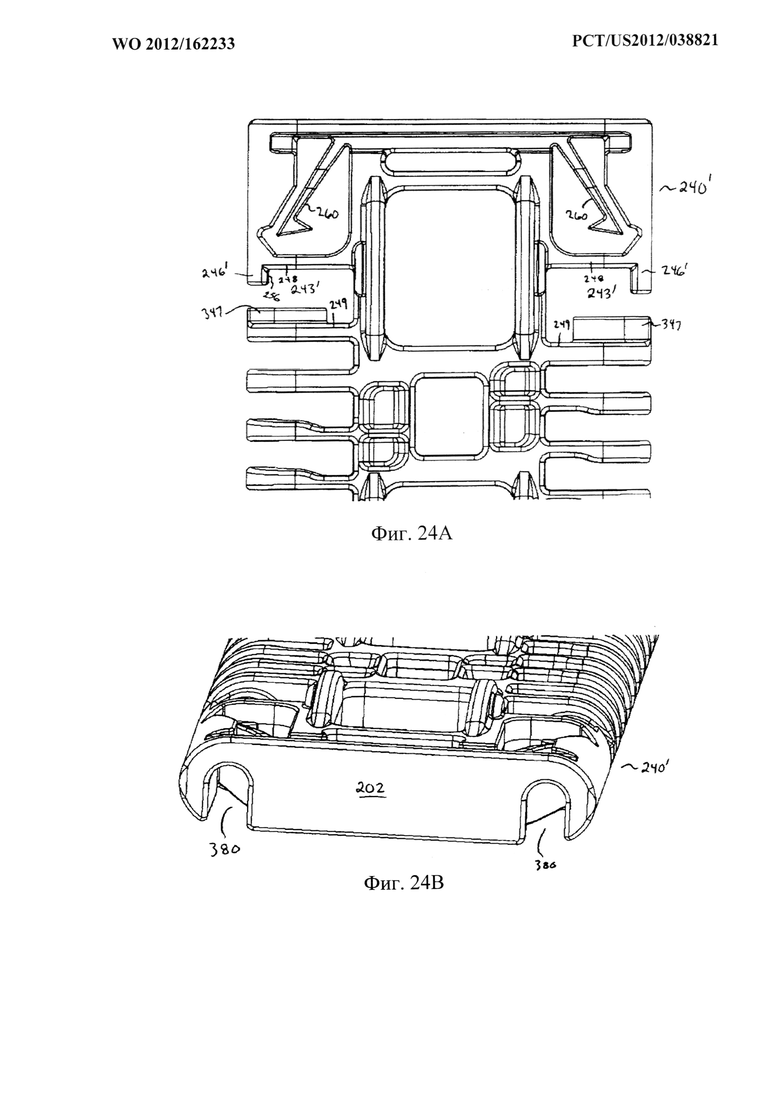

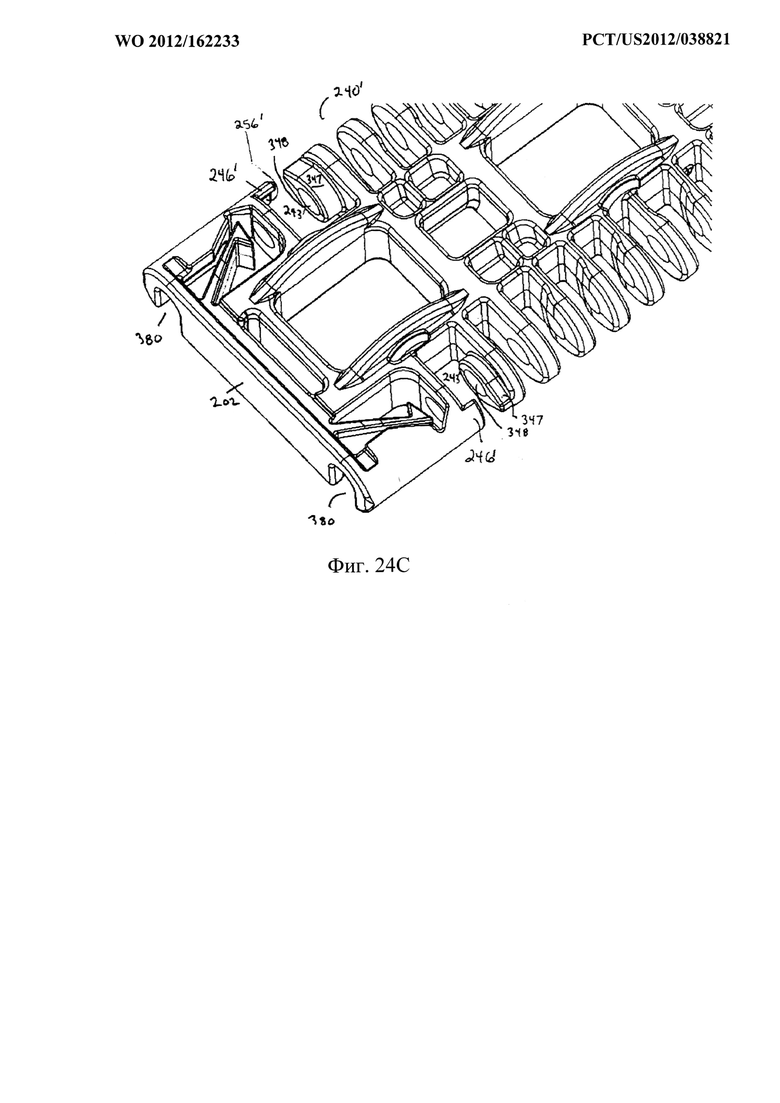

на фиг. 24А-С показан "А" модуль ряда конвейерной ленты в соответствии с другим вариантом осуществления изобретения;

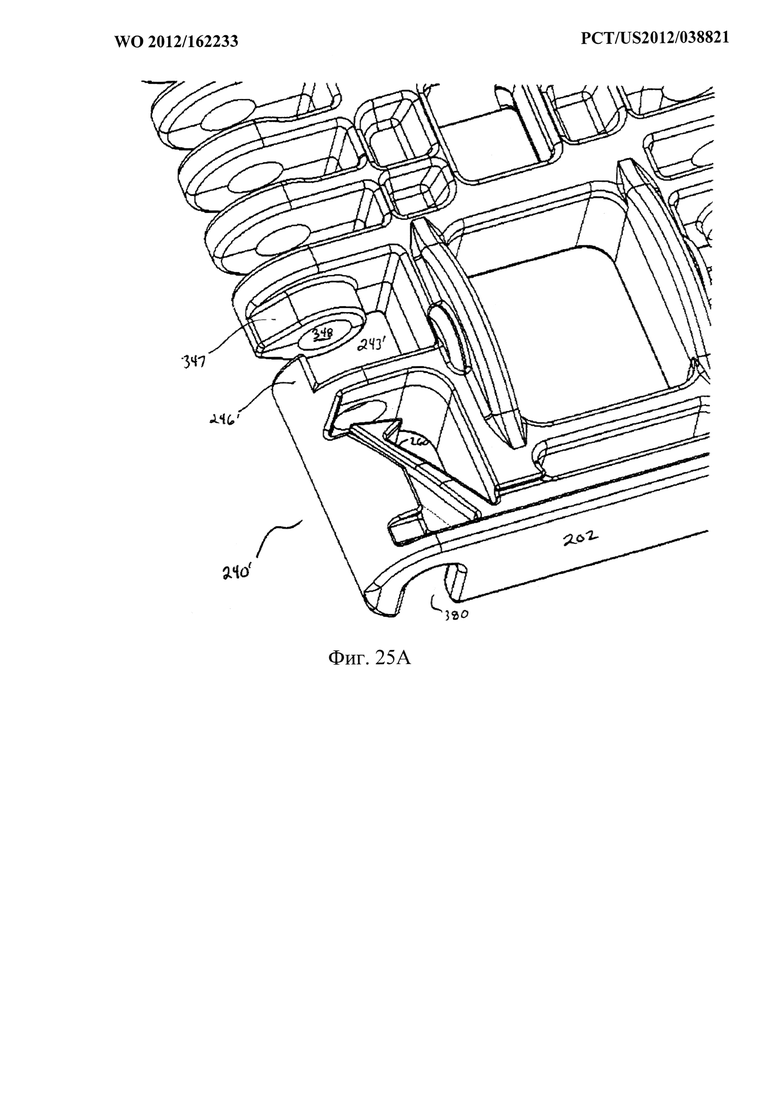

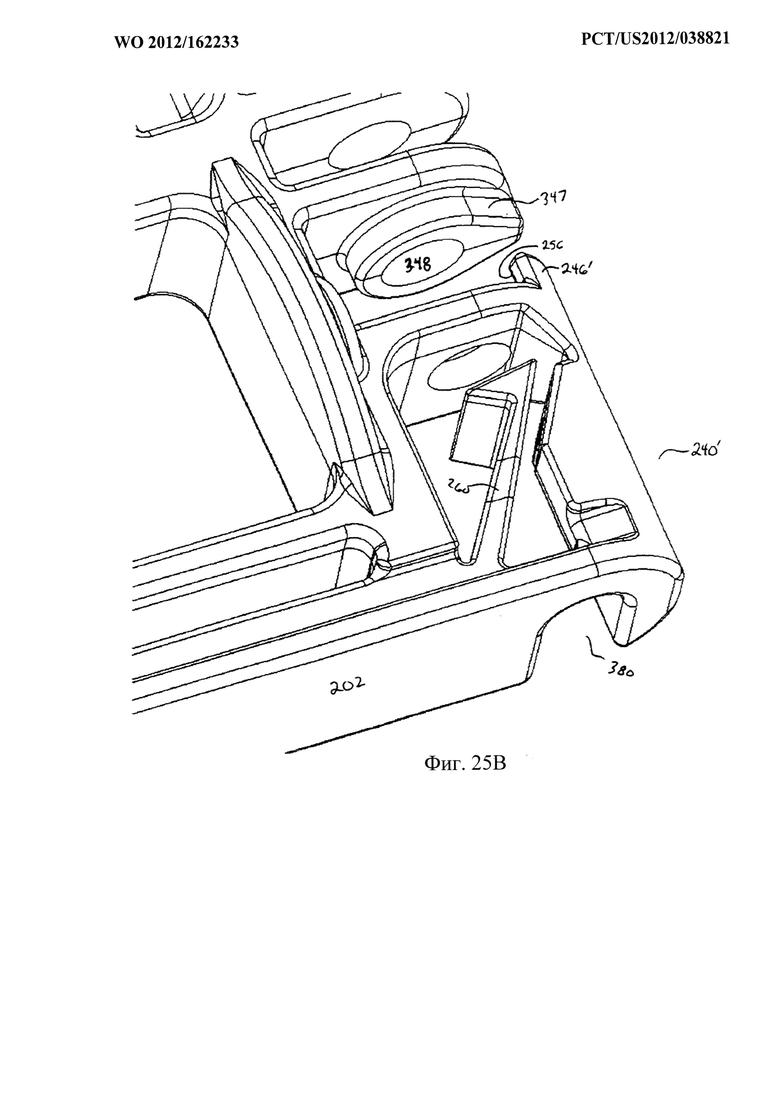

на фиг. 25А и 25В представлены подробные виды участка "А" модуля ряда конвейерной ленты в соответствии с фиг. 24А-С; и

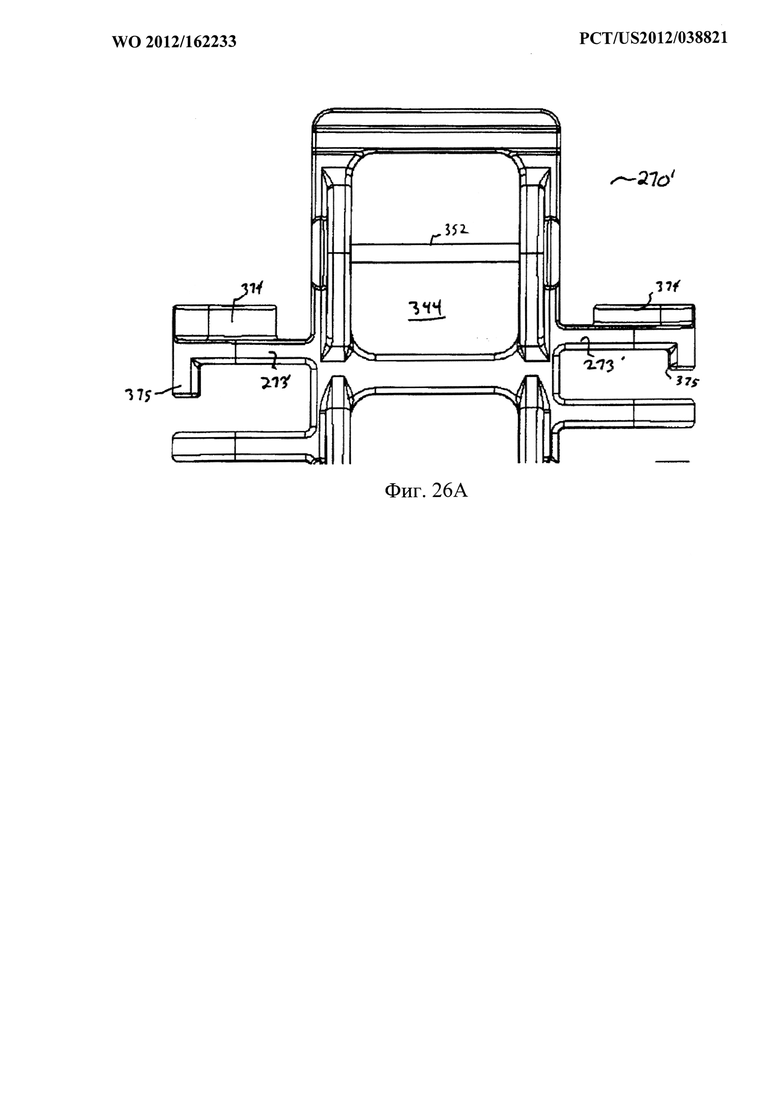

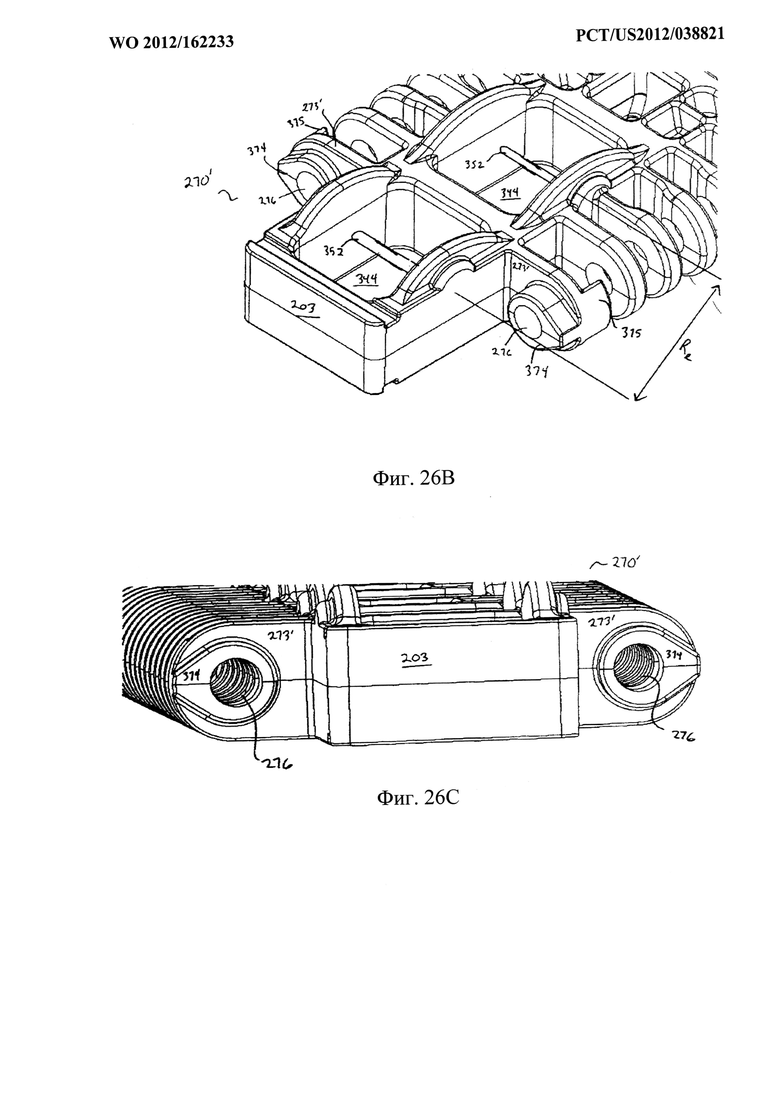

на фиг. 26А-С показан "В" модуль ряда конвейерной ленты, соединяющийся с "А" модулем ряда конвейерной ленты в соответствии с фиг. 24А-С.

ПОДРОБНОЕ ОПИСАНИЕ

Участок конвейерной ленты, в котором воплощены признаки изобретения, показан на фиг. 1. Показанный участок модульной конвейерной ленты 10 является внутренним участком. Три модуля 12 конвейерной ленты соединены вместе, образуя три ряда 14 ленты. Модули показаны расположенными с боковым смещением каждого ряда по принципу "кирпичной кладки". Хотя в каждом ряду 14 показан только один модуль 12, другие аналогичные модули соединяют рядом в каждом ряду, образуя бесконечную конвейерную ленту. В вырезы 16 для передачи приводного усилия, выходящие на нижние стороны 18 модулей, входят зубья 20 ведущих или паразитных звездочек 22. Зубья 20 ведущих звездочек действуют через передние передающие приводное усилие поверхности 24, контактирующие с пазами. Зубья 20 паразитных звездочек приводятся в движение через задние передающие приводное усилие поверхности 25, контактирующие с пазами, противоположные передним передающим приводное усилие поверхностям. Бесконечная лента направляется по наборам паразитных и ведущих звездочек, установленных на валах (не показы), размещаемых в цилиндрических отверстиях 26 звездочек. Валы ведущих звездочек приводятся во вращение электродвигателем и редуктором (не показаны), приводя в движение ленту в направлении перемещения 28.

Как показано на фиг. 2, каждый модуль 12 содержит промежуточный участок 30, проходящий от первого конца 32 до противоположного второго конца 33, определяя длину модуля. Модуль проходит по ширине от первой боковой кромки 42 до противоположной второй боковой кромки 43. Толщину модуля измеряют от нижней стороны 18 до противолежащей верхней стороны 19. Шарнирные элементы первого набора 34 расположены на расстоянии друг от друга в боковом направлении вдоль первого конца 32, и шарнирные элементы второго набора 35 расположены на расстоянии друг от друга в боковом направлении вдоль второго конца 33. Размеры первого и второго зазоров 36, 37 между шарнирными элементами первого и второго наборов 34, 35 обеспечивают чередование первого набора шарнирных элементов одного ряда со вторым набором шарнирных элементов смежного ряда. Шарнирные оси 38, проходящие через соосные отверстия 39 в чередующихся шарнирных элементах, соединяют вместе смежные ряды в шарнирных узлах 40 в бесконечной ленте 10.

Каждый модуль 12 ленты содержит одну или несколько полостей 44, открывающихся в направлении верхней стороны 19 модуля. Иллюстративные полости 44 образованы посредине промежуточного участка 30 модуля 12. Альтернативно, полость 44 может содержать открытый или вогнутый участок, выполненный на боковой кромке или в другом месте на промежуточном участке, который образует участок ограниченной полости при размещении двух модулей рядом друг с другом. Полости 44 могут альтернативно или в дополнение выходить на нижнюю сторону 18 модуля. Ролик 46 ленты установлен в каждой полости для вращения на оси 47. Иллюстративная ось 47 параллельна длине промежуточного участка, хотя изобретение не ограничено исполнением параллельной оси 47. Ось 47 ролика может быть наклонена, может быть перпендикулярна или ориентирована другим образом относительно длины промежуточного участка. Ролики 46 на одном ряду 14 показаны смещенными в направлении ширины от роликов смежного ряда 14', обеспечивая более равномерное поддержание изделий. Выступающие участки роликов 46 могут проходить над верхней стороной 19 ленты в положение предоставления поддержки транспортируемых изделий.

Первые и вторые параллельные гребни 48, 49 проходят сбоку по ширине модуля вдоль первого и второго концов 32, 33. Гребни увеличивают жесткость балки модуля. Гребни показаны волнистыми, их высота над верхней стороной является переменной по ширине модуля. Высота гребней является максимальной в месте полостей 44 под ролики. Но высшие точки гребней находятся ниже вершин роликов. Высота гребней уменьшается до минимального значения посредине между полостями в модуле. Таким образом, нижние стороны транспортируемых изделий гарантированно расположены поверх роликов при перемещении, и точки задержки на гребнях минимизированы.

Участок модуля ленты 12 без роликов показан на фиг. 3. Полость 44 под ролик в промежуточном участке 30 ограничена стенкой 50 по периметру, хотя альтернативно полость 44 под ролик может быть выполнена в боковой кромке или в другом месте на промежуточном участке 50. Стержень 52 для роликов проходит через полость. Согласно иллюстративному варианту осуществления стержень 52 проходит диаметрально через полость, при этом концы 54 стержня заканчиваются в противоположных местах на стенке, хотя стержень 52 может альтернативно проходить только через участок полости 44.

Предпочтительно стержень 52 зафиксирован относительно промежуточного участка 30. В соответствии с одним вариантом осуществления изобретения, показанным в поперечном сечении на фиг. 4, стержень 52 выполнен заодно с промежуточным участком 30 модуля 12, при этом его концы 54, 55 являются продолжением стенки 50 и остальной части модуля. В этом примере ось стержня (47, фиг. 2) параллельна длине промежуточного участка 30, так что ролик вращается перпендикулярно направлению движения. Однако стержень 52 может быть выполнен в полости под другими углами, например его ось вращения параллельна ширине направления промежуточного участка для вращения ролика в направлении движения или противоположно ему.

Один способ производства модуля со встроенным стержнем 52 показан на фиг. 5. Расплавленный термопластичный полимер, такой как полипропилен, полиэтилен, ацетил или композитный полимер, вводят под давлением в область 56 полости в закрытой форме, состоящей из двух полуформ 58, 59 (показаны разъединенными). (Стержень и участок 60 полости одной половины формы показан на фиг. 5.) После заполнения полости формы на соединенные полуформы воздействуют теплом и давлением, формируя модуль. Полуформы разделяют и извлекают отлитый модуль. Таким образом, стержень отлит заодно с промежуточным участком модуля.

В соответствии с другим вариантом осуществления изобретения стержень для размещения ролика может быть выполнен отдельно от промежуточного участка модуля. На фиг. 6-8 показан вариант осуществления модуля 112 конвейерной ленты, содержащий заделанный стержень 152, выполненный литьем промежуточного участка 130 вокруг стержня 152. Хотя на фиг. 6-8 показаны варианты осуществления стержня, оба конца 154, 155 которого заделаны в промежуточный участок 130, специалист в области техники должен понимать, что изобретение предусматривает стержни 152, только один конец которых заделан в промежуточный участок. Модуль 112 может быть выполнен вначале литьем или другим способом с получением одного или нескольких стержней 152, затем литьем промежуточного участка вокруг по меньшей мере одного конца 154, 155 стержня 152. Согласно варианту осуществления, показанному на фиг. 7А, модуль 112 содержит ряд стержней 152, заделанных в промежуточный участок 130. Каждый иллюстративный стержень 152 проходит от стенки 150 промежуточного участка 130 в полость 144, однако стержни могут быть размещены в любом подходящем месте относительно промежуточного участка.

Согласно одному варианту осуществления модуль 112 может быть выполнен из двух или более различных материалов. Например, структурная часть модуля, промежуточный участок 130, может быть отлита из первого материала, предпочтительно термопластичного полимера, такого как полипропилен, полиэтилен, ацетил, полиэфирэфиркетон (PEEK), полифениленсульфид (PPS), нейлон или композитный полимер. Стержень 152 может быть отлит или выполнен другим способом из второго, отличного материала, такого как материал на основе нейлона, полиэфирэфиркетон (PEEK), полифениленсульфид (PPS) или другой полимер. Таким образом каждый компонент может быть оптимизирован для определенной функции, одновременно обеспечивая фиксацию стержня 152 относительно промежуточного участка 130. Например, стержень на основе нейлона может иметь свойства, которые больше подходят для установки ролика, такие как прочность при ударе, износостойкость, низкое трение, прочность и т.д., и промежуточный участок может иметь свойства, которые больше подходят для транспортировки объектов. Например, выполнение промежуточного участка ленты, требующей большое количество материала, из полипропилена, который дешевле нейлона, снижает затраты, одновременно обеспечивая предпочтительные свойства в области стержня. Согласно другому варианту осуществления модуль конвейерной ленты может содержать промежуточный участок на основе полипропилена, отлитый вокруг стержня на основе полиэфирэфиркетона, который подходит для условий кислотоупорности. Согласно другому варианту осуществления огнестойкий модуль конвейерной ленты может содержать промежуточный участок на основе нейлона, отлитый вокруг стержня на основе полифениленсульфида. Специалисту в области техники должно быть понятно, что можно применять любое подходящее сочетание материалов в зависимости от конкретного применения модуля конвейерной ленты.

На фиг. 9А и 9В показан стержень 152 в соответствии с одним вариантом осуществления изобретения. Иллюстративный стержень 152 может быть выполнен с возможностью упрощения заделывания стержня в промежуточный участок модуля конвейерной ленты. Стержень 152 содержит удлиненный круглый центральный участок 156, содержащий направляющую для выравнивания, показанную в виде канавки 157, выполненной посредине центрального участка 156. Канавка 157 может быть непрерывной по периферии центрального участка 156 или может содержать одну или несколько меньших канавок. Направляющая для выравнивания способствует выравниванию стержня 152 в направлении расположения торец к торцу в форме 210 для литья под давлением модуля, показанной на фиг. 11, обеспечивая соответствующее выравнивание стержня 152 относительно промежуточного участка 130. Направляющая для выравнивания альтернативно может содержать выступ или другой подходящий элемент для выравнивания стержня в форме для литья под давлением.

Один или оба конца 154, 155 стержней могут содержать запорный элемент, предотвращающий вращение стержня 152 относительно промежуточного участка 130 после выполнения промежуточного участка вокруг стержня. Например, согласно варианту осуществления, показанному на фиг. 9А и 9В, каждый конец 154, 155 содержит канавку 161, 162, проходящую через каждый торец 164, 165 стержня 152. В ходе выполнения промежуточного участка вокруг стержня 152 материал промежуточного участка заполняет канавки 161, 162, предотвращая вращение стержня относительно промежуточного участка 130 после его отверждения. Иллюстративные канавки 161, 162 содержат фаски на каждом конце, однако, изобретение не ограничено исполнением канавок с фасками, а также исполнением параллельных канавок, как показано в иллюстративном варианте осуществления. Запорный элемент на концах 154, 155 стержня может иметь любую подходящую конфигурацию. Например, запорный элемент может содержать один или несколько выступающих частей или углублений, выполненных на концах 154, 155 стержня. Альтернативно, конец 154, 155 стержня может иметь многоугольное поперечное сечение для предотвращения вращения стержня относительно промежуточного участка после отверждения термопластичного материала.

Согласно иллюстративному варианту осуществления один или оба конца 154, 155 стержня могут быть увеличены относительно центрального участка 156 стержня, образуя работающий на растяжение элемент, упрощающий перенос нагрузки между промежуточным участком 130 и стержнем 152. Увеличенные концы дополнительно закрепляют стержень 152 к промежуточному участку 130. Работающий на растяжение элемент позволяет нагружать стержень 152 в осевом направлении, создавая механическое соединение промежуточного участка 130 и стержня 152. Запорные канавки 161, 162 делят пополам увеличенные торцы 164, 165, образуя закругленные выступы 166, 167, упрощающие перенос нагрузки в осевом направлении между промежуточным участком и стержнем.

Модуль 112, содержащий заделанный стержень, может быть выполнен при помощи многоэтапного способа литья под давлением, включающего первый этап формования стержня 152 и второй этап литья промежуточного участка 130 вокруг стержня. Например, стержень 152 может быть сначала сформован посредством способа литья под давлением при помощи первой формы для литья под давлением или другим подходящим способом формования, например экструзией или резкой готового прутка до нужного размера. Согласно одному варианту осуществления способ формования стержня 152 включает заливку под давлением расплавленного материала, такого как нейлон или другого подходящего материала, в область полости закрытой формы для литья под давлением, состоящей из двух полуформ, каждая из которых образует участок стержня 152. После заполнения полости формы на соединенные полуформы воздействуют теплом и давлением, отливая стержень. Полуформы разделяют и извлекают отлитый стержень 152.

После формования стержня промежуточный участок 130 можно отлить под давлением вокруг стержня 152 при помощи формы, состоящей из двух полуформ 212 для литья под давлением, одна из которых показана на фиг. 10, для заключения одного или обоих концов стержня, и фиксируя стержень 152 с промежуточным участком 130. Как показано на фиг. 11 и 12А-12С, один или несколько стержней 152 помещены в углубления 252 для размещения стержня в полости 253 формы в одной половине формы 212 для литья под давлением модуля. Каждое углубление 252 для размещения стержня содержит элемент для выравнивания стержня, показанный в форме кольцевого выступа 257, который взаимодействует с канавкой 157 на стержне 152 для предотвращения осевого движения стержня 152 относительно формы 212.

После размещения стержня (стержней) 152 в первую половину формы 212 для литья под давлением вторую половину формы модуля закрывают и герметизируют форму для литья под давлением. Затем термопластичный материал, такой как, кроме прочего, полипропилен, полиэтилен, ацетил, полиэфирэфиркетон (PEEK), полифениленсульфид (PPS), нейлон или композитный полимер, вводят под давлением в форму 212 модуля, заполняя всю полость 253 формы, за исключением участка, занимаемого стержнем 152. После заполнения полости 253 формы соединенные полуформы могут подвергать воздействию тепла и давления, формируя промежуточный участок вокруг стержня. Полуформы разделяют и извлекают отлитый модуль. Получаемый в результате модуль 112 содержит один или несколько концов 154, 155 стержня, заделанных в промежуточный участок 130.

Согласно фиг. 13А-13В промежуточный участок 130 также может содержать предохранительный элемент 170 стержня, показанный в форме упора, смежного с гребнями 48, 49. Предохранительный элемент 170 стержня образован углублением 254 в полости 253 формы, показанном на фиг. 12А-12С, что по существу увеличивает толщину гребня 48, 49 и стенки 150 промежуточного участка 130, в который заделаны концы стержня, и обеспечивает зазор между концом стержня и поверхностью формы в ходе формования модуля.

Специалисту в области техники должно быть понятно, что промежуточный участок не ограничен иллюстративным вариантом осуществления, и что промежуточный участок модуля конвейерной ленты может иметь любой подходящий размер, форму или конфигурацию. Например, промежуточный участок может содержать отдельные шарнирные элементы, и стержень 152 может быть заделан в шарнирные элементы посредством способа, описанного выше, образуя направляющую для конвейерной ленты с применением способа литья под давлением.

Многоэтапный способ формования, применяемый для формования модуля конвейерной ленты в соответствии с одним вариантом осуществления изобретения, обладает существенными преимуществами. Например, применение двух отдельных способов отливки стержня и промежуточного участка позволяет применять различные материалы в различных частях конвейера, одновременно обеспечивая фиксацию стержня с промежуточным участком, тем самым упрощая работу и сборку модуля конвейерной ленты. Многоэтапный способ формования также может сокращать затраты на инструменты и упрощать изготовление формы.

В соответствии с другим вариантом осуществления стержень для установки ролика может быть выполнен цельно с картриджем или отлит в картридж, предназначенный для размещения в промежуточном участке конвейерной ленты. Например, как показано на фиг. 14, картридж 300 может быть выполнен с боковыми стенками 350, образующими полость 353. Стержень 352 проходит от по меньшей мере одной из боковых стенок 350 в полость 353. Боковые стенки 350 могут быть отлиты вокруг одного или обоих концов 354, 355 стержня или выполнены с ним цельно. Промежуточный участок связанного модуля конвейерной ленты может содержать отверстие, выполненное с возможностью размещения картриджа 300. Например, промежуточный участок может содержать отверстие с полкой, внутренний диаметр которой меньше наружного диаметра картриджа 300. Картридж может быть вставлен в промежуточный участок и прикреплен к промежуточному участку посредством адгезионного соединения, звуковой сварки или другого соответствующего традиционного механического или химического способа закрепления. Альтернативно, промежуточный участок может быть отлит поверх картриджа 300. Согласно другому варианту осуществления можно применять технологию двухступенчатого литья из двух материалов, где модуль и стержень отлиты в одной форме из разных материалов.

Другой вариант модуля конвейерной ленты, который можно применять для создания жесткой ленты со встроенными роликами, показан на фиг. 15 и 16 с верху и снизу. Модуль конвейерной 110 ленты, аналогичный модулю 12 ленты, показанному на фиг. 3, на своей верхней стороне 111 содержит первый и второй гребни 113, 114, которые разделены по ширине промежуточного участка модуля на отдельные сегменты 113', 114' гребней, максимальные высоты которых совпадают с положениями роликов 46. Как видно на нижней стороне 115 модуля на фиг. 16, размер 116 по длине вырезов 16 для передачи приводного усилия меньше, чем размер 117 по длине полости 44 под ролики, что означает, что балочные участки 118 между шарнирными элементами и полостями тоньше, чем балочные участки 119 между шарнирными элементами и вырезами 16 для передачи приводного усилия. Сегменты 113', 114' гребней на верхней стороне более тонких балочных участков 118 увеличивают жесткость более тонких участков.

Поскольку один или оба конца 54, 55 стержня являются продолжением стенок 50 или постоянно заделаны в стенки, ролики 46 ленты нельзя поместить в осевом направлении на стержни. Для размещения ролика на стержень можно применять составной ролик или цельный защелкивающийся ролик. На фиг. 17А-17С показан один вариант составного ролика 46. Ролик состоит из двух разных деталей: первой части 62 ролика и второй части 63 ролика. Две части вставлены радиально или вертикально на стержень и соединены вместе по типу деталей трехмерной головоломки. После соединения две части ролика образуют ролик 46 в сборе с центральным цилиндрическим отверстием 64, проходящим вдоль центральной оси 66 ролика. Первая часть 62 ролика содержит первый элемент 68 для взаимного зацепления, который смыкается с парой вторых элементов 69 для взаимного зацепления на второй части ролика 63, образуя ролик 46 в сборе. Ролик в сборе собирают посредством совместного соединения двух частей 62, 63 ролика в радиальном направлении 70, перпендикулярном центральной оси 66.

Каждый из элементов 68, 69 для взаимного зацепления содержит боковую поверхность 72, которая контактирует с боковой поверхностью 73 смежного элемента для взаимного зацепления. Согласно этому примеру направленные наружу боковые поверхности 72, 72' первой части 62 ролика контактируют с направленными внутрь боковыми поверхностями 73 второй части 63 ролика. Совмещаемые в осевом направлении поверхности предотвращают разъединение по оси двух взаимно совмещенных частей ролика. Каждый из элементов 68, 69 для взаимного зацепления содержит пару шипов 74, 75 на противоположных сторонах цилиндрического отверстия 64. Каждый шип 74, 75 образует участок 76, 77 внешней периферии ролика 46 в сборе. Шипы проходят от закрывающего элемента 78 к дальним концам 80, 81. Как и шипы закрывающие элементы образуют участок периферии ролика в сборе. Взаимно совмещенные части ролика зафиксированы вместе посредством блокирующих средств в форме блокирующих выступов 82, выполненных на боковых поверхностях 73 второй части 63 ролика, совместно с сопрягаемыми пазами 84, выполненными в боковых поверхностях 72, 72' первой части 62 ролика. Выступы входят в пазы для блокировки ролика на стержне и предотвращения его разделения в радиальном направлении во время эксплуатации. Первая и вторая части 62, 63 ролика расположены вокруг цилиндрического отверстия менее чем на 360° и образуют зазор 86, открывающийся в цилиндрическое отверстие, достаточно широкое для размещения стержня радиально в цилиндрическом отверстии. Согласно этому примеру элементы для взаимного зацепления расположены вокруг цилиндрического отверстия приблизительно на 180°.

Другой вариант составного ролика ленты показан на фиг. 18А-18С. Ролик 46' в сборе внешне идентичен ролику 46, показанному на фиг. 17С. Единственным отличием являются блокирующие средства, в которых блокирующие выступы 82' выполнены на закрывающих элементах 78' первой и второй частей 62', 63' ролика, и сопрягаемые пазы 84' выполнены на шипах 74', 75'.

Другой вариант составного ролика, применяемого в конвейерной ленте, показанной на фиг. 1, показан на фиг. 19А и 19В. Согласно этому варианту ролик 90 в сборе состоит из двух идентичных частей 92 ролика. Каждая часть ролика согласно этому примеру содержит три элемента для взаимного зацепления: два внутренних элемента 94 и концевой элемент 95. Элементы для взаимного зацепления идентичны за исключением того, что концевой элемент 95 содержит закругленную наружную поверхность 96, образующую конец ролика 90 в сборе. Аналогично роликам, показанным на фиг. 17 и 18, ролик 90 содержит закрывающий участок 98, который образует участок внешней периферии ролика по всей длине вдоль оси. Элементы 92, 93 для взаимного зацепления проходят от плоского основания 100 закрывающего элемента 98 до плоских дальних концов 102. После сборки ролика в сборе, как показано на фиг. 19В, дальние плоские концы элементов для взаимного зацепления опираются на плоское основание закрывающего элемента другой части ролика. Поскольку закрывающие элементы расположены противоположно друг другу, они предотвращают возникновение импульсных или ударных нагрузок при разделении частей ролика. Элементы 94, 95 для взаимного зацепления каждой части 92 ролика в таком ролике расположены вокруг цилиндрического отверстия 64 более чем на 180°. В отличие от роликов, показанных на фиг. 17 и 18, ролик 90 содержит зазоры 104, проходящий в цилиндрическое отверстие 64, которые, в самой узкой точке, меньше диаметра 106 цилиндрического отверстия. Суженное отверстие в части 108 цилиндрического отверстия позволяет защелкивать каждую часть ролика на стержне, диаметр которого несколько больше ширины зазоров 104.

Другие блокирующие средства совместной блокировки двух частей ролика включают адгезионное соединение, звуковую сварку, и другие традиционные механические и химические способы закрепления. Более того, каждая из частей ролика может быть отлита более чем из одного материала, обеспечивая требуемые рабочие характеристики и разнообразие структур внешней периферии.

Защелкивающийся ролик может иметь любую подходящую конфигурацию и количество компонентов, подходящее для обеспечения установки ролика на стержень, прикрепленный к промежуточному участку модуля конвейерной ленты.

На фиг. 20 показан участок кромки конвейерной ленты 200, содержащий зафиксированные стержни, направляемые по набору 222 звездочек, в соответствии с другим вариантом осуществления изобретения. Конвейерная лента 200 содержит чередующиеся ряды "А" модулей 240 и "В" модулей 270, соединенные вместе. Каждый модуль содержит на каждом конце шарнирные элементы 212, обеспечивающие чередование "А" модулей с "В" модулями. Шарнирные оси (не показаны), проходящие через соосные отверстия в чередующихся шарнирных элементах, соединяют вместе смежные ряды в шарнирных узлах 204 в бесконечной ленте 200. Боковые кромки 202 "А" модулей 240 ряда выровнены с боковыми кромками 203 "В" модулей 270 ряда, образуя проходящую на одном уровне кромку конвейерной ленты 200. Согласно одному варианту осуществления боковые кромки 202 "А" модулей ряда больше боковых кромок 203 "В" модулей ряда, как описано ниже. Модули дополнительно содержат направляющую для выравнивания, варианты осуществления которой описаны ниже, упрощая сборку конвейерной ленты.

Согласно фиг. 21 и 22 ролики 247 в конвейерной ленте 200, которые могут быть установлены на зафиксированных отлитых стержнях, как было описано выше, в целом смещены друг от друга в каждом ряду. Ролики 246 "В" модулей могут быть расположены неравномерно на расстоянии друг от друга по ширине модуля. Хотя ролики 246 "А" модуля 240 расположены на расстоянии друг от друга по длине модуля равномерно, интервал между последовательными роликами в "В" модуле 270 переменный. Согласно иллюстративному варианту осуществления "В" модули 270 содержат два смежных ролика 246а, 246b на боковой кромке 203, упрощая размещение шины или другого объекта, перемещаемого на конвейерной ленте. Как видно, ролики 246с, расположенные далее внутри модуля 270, разделены большим интервалом Ri, чем расстояние Re, разделяющее два крайних ролика 246а, 246b "В" модулей. Таким образом, тогда как внутренний участок ленты 200 содержит чередующиеся ряды смещенных, расположенных на равном расстоянии друг от друга роликов 246, участок кромки ленты, по меньшей мере, в "В" рядах, содержит ролики, расположенные ближе друг к другу. Каждый "А" и "В" ряд содержит ролик 246, установленный на стержне рядом с кромкой 202 или 203.

Конвейерная лента 200 дополнительно содержит направляющую для выравнивания, упрощающую сборку ленты. Направляющая для выравнивания сцепляет вместе участки кромки смежных модулей 240, 270 рядом с наружной кромкой, предотвращая их отсоединение. Согласно варианту осуществления, показанному на фиг. 22 и 23 направляющая для выравнивания содержит гнезда 242 в участке "А" кромки модулей 240, каждое выполнено с возможностью размещения выступающей части 272 на участке кромки "В" модулей 270. Как показано на фиг. 23, гнезда 242 расположены на обоих концах участка кромки модуля 240. Гнезда 242 могут иметь различные размеры, но каждое содержит по существу прямоугольное отверстие 243. Поперечные выступающие части 246, 247 на открытом конце гнезда проходят навстречу друг другу от противолежащих боковых стенок 248, 249. Каждая выступающая часть 272 на "В" модулях 270 содержит проходящее в продольном направлении плечо 273 и увеличенный конец 274. Плечо входит в пространство 251 между выступающими частями 246, 247, а увеличенный конец 274 входит в отверстие 243, предотвращая разъединение "А" модуля 240 от "В" модуля 270 перед вставкой шарнирного вала в отверстие, выполненное в чередующихся шарнирных элементах. Внутренние поверхности 256, 257 выступающих частей 246, 247 и внутренняя поверхность 275 увеличенного конца 274 могут быть изогнутыми. Например, внутренние поверхности 256, 257 могут быть вогнутыми, тогда как внутренняя поверхность 275 может быть выпуклой и выполнена так, что соответствует изогнутому профилю внутренних поверхностей 256, 257.

Увеличенный конец 274 содержит отверстие (не показано), в которое можно вставить шарнирный вал. Отверстие в увеличенном конце 274 может быть немного смещено к внутренней части участка модуля 270 от шарнирных отверстий в соответствующих шарнирных элементах 212. Когда шарнирный вал вставлен в отверстия, увеличенный конец 274 отодвинут от выступающих частей 246, 247 в прямоугольное отверстие 243, предотвращая взаимодействие этих элементов в ходе работы конвейерной ленты.

Как показано на фиг. 23, "А" модуль 240 может содержать фиксатор 260 шарнирного вала, показанный в виде гибкой проходящей под наклоном выступающей части, проходящий от кромки 202 в пространство 261 для вставки. Иллюстративные "А" модули 240 содержат фиксатор 260 шарнирного вала и пространство 261 для вставки на каждом конце участка кромки. Соответствующие отверстия под вал (не показаны) выполнены в кромке 202 модуля, обеспечивающие прохождение шарнирного вала в пространство 261 для вставки, и шарнирные отверстия выполнены на шарнирных элементах 212. Боковая кромка 202 "А" модуля длиннее, чем боковая кромка 203, образованная "В" модулем, как показано на фиг. 22.

На фиг. 24А-26В показан другой вариант осуществления направляющей для выравнивания, предназначенной для выравнивания двух модулей конвейерной ленты перед вставкой шарнирного вала. Согласно варианту осуществления, показанному на фиг. 24А-С и 25А-В, каждый конец "А" модуля 240' содержит отверстие 243' в области кромки, выполняющее функцию направляющей для выравнивания. Каждое отверстие 243' содержит поперечные выступающие части 246', 347 на открытом конце гнезда, проходящие навстречу друг другу от противолежащих боковых стенок 248, 249. Выступающая часть 347 отличается от выступающей части 247, показанной на фиг. 22-24 тем, что имеет поперечное сечение в форме усеченной капли. Выступающая часть 347 содержит отверстие 348 для размещения шарнирного вала. Выступающая часть 246' содержит вогнутую переднюю поверхность 256. "В" модуль 270', показанный на фиг. 26А-С, содержит на каждом конце направляющую для выравнивания, содержащую проходящее в продольном направлении плечо 273', выступающую часть 374 в форме усеченной капли на наружной стороне и дугообразную выступающую часть 375 на внутренней стороне. Отверстие 276 проходит через выступающую часть 374 в форме усеченной капли части и плечо 273 для размещения шарнирного вала.

Как показано на фиг. 26В, полости 344 и стержни 352 для размещения роликов смежны друг с другом в области кромки "В" модуля 270', и разделены коротким интервалом Re, для размещения двух роликов рядом с кромкой 203. Полости и стержни во внутренней части участка разделены большим интервалом.

При сборке перед вставкой шарнирного вала "А" модули 240' чередуют с "В" модулями 270', так что внутренние поверхности 256 на поверхности выступающих частей 246' "А" модуля упираются в изогнутые поверхности на выступающих частях 374 "В" модулей, и в выступающие части 375 "В" модулей входят выступающие части 374 "А" модулей, тем самым выравнивая модули. Шарнирная ось вставлена в шарнирные отверстия 380 (показанные на фиг. 24В-25В) на кромке 202, через фиксатор 260 шарнирного вала в проход, образованный шарнирными элементами 212. После вставки шарнирной оси элементы 246' 374, 375 и 347 для выравнивания могут быть расположены на расстоянии друг от друга, предотвращая взаимодействие в ходе работы конвейерной ленты.

Настоящее изобретение было описано относительно определенных иллюстративных вариантов осуществления. Поскольку в описанную конструкцию могут быть внесены изменения, не отходя от сути изобретения, предполагается, что все объекты, содержащиеся в описании или показанные на прилагаемых графических материалах, должны трактоваться как иллюстративные, а не ограничивающие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защелкивающиеся ролики для конвейерной ленты | 2012 |

|

RU2607344C2 |

| КОНВЕЙЕРНАЯ ЛЕНТА И МОДУЛЬ С ЗАМКОВЫМ СОЕДИНЕНИЕМ, И СОПУТСТВУЮЩИЙ СПОСОБ | 2011 |

|

RU2551863C2 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2009 |

|

RU2533776C2 |

| УСТРОЙСТВО ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА (ВАРИАНТЫ) | 2005 |

|

RU2390296C2 |

| ВИНТОВОЙ КОНВЕЙЕР И ЛЕНТА С ЖЕСТКИМ ПРИВОДОМ | 2011 |

|

RU2571483C2 |

| Модуль для модульной конвейерной ленты с роликовой конвейерной поверхностью и модульная конвейерная лента, сформированная из множества таких модулей | 2016 |

|

RU2720921C2 |

| ПРОТИВОШУМНЫЕ ВКЛАДЫШИ СО ШНУРОМ | 2019 |

|

RU2789400C2 |

| ГЕОАРМИРУЮЩАЯ СИСТЕМА НА ОСНОВЕ ШИН | 2011 |

|

RU2541993C2 |

| ЛИТЬЕВОЕ УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ЛИТОГО ПОЛОТНА ИЗ МАТЕРИАЛА, СОДЕРЖАЩЕГО АЛКАЛОИДЫ | 2019 |

|

RU2795215C2 |

| УСТРОЙСТВО ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2005 |

|

RU2406422C2 |

Группа изобретений относится к модульной конвейерной ленте (варианты) со встроенными роликами, способу производства модуля конвейерной ленты, отлитому стержню для формования модуля конвейерной ленты и модулю конвейерной ленты. Конвейерная лента со встроенными роликами содержит стержни, зафиксированные относительно тела модуля. Каждая из деталей составных роликов может быть установлена радиально на стержне и соединена вместе с другими деталями по принципу головоломки, образуя ролик в сборе с возможностью вращения на стержне. Параллельные гребни, проходящие по ширине модулей, увеличивают жесткость ленты. Модуль конвейерной ленты имеет несколько участков, по меньшей мере один шарнирный элемент и отлитый стержень. Отлитый стержень содержит круглый удлиненный центральный участок, пару закругленных выступов и периферийную канавку. Способ производства модуля конвейерной ленты включает литье стержня, удаление первой формы со стержня, литье промежуточного участка стержня и установку шарнирного элемента. Технический результат, достигаемый при использовании группы изобретений, заключается в упрощении способа производства конвейерных лент со встроенными роликами. 8 н. и 51 з.п. ф-лы, 41 ил.

1. Способ производства модуля конвейерной ленты, включающий следующие этапы:

литье стержня, имеющего удлиненный центральный участок и концевой участок, увеличенный относительно центрального участка, с применением первой формы для литья под давлением;

удаление первой формы для литья под давлением со стержня и

литье промежуточного участка вокруг стержня с применением второй формы для литья под давлением для заключения и фиксации указанного концевого участка стержня в промежуточном участке,

отличающийся тем, что промежуточный участок содержит по меньшей мере один шарнирный элемент на первом конце и по меньшей мере один шарнирный элемент на противолежащем втором конце.

2. Способ по п. 1, отличающийся тем, что этап литья промежуточного участка включает следующие этапы:

размещение стержня в углублении для размещения стержня второй формы для литья под давлением;

закрывание второй формы для литья под давлением для заключения стержня и

заливку расплавленного термопластичного материала во вторую форму для литья под давлением с образованием промежуточного участка.

3. Способ по п. 2, отличающийся тем, что этап помещения стержня в углубление для размещения стержня включает выравнивание канавки или выступа на стержне с выступом или канавкой на второй форме для литья под давлением.

4. Способ по п. 2, отличающийся тем, что стержень содержит запорную канавку, выполненную на его торце, и расплавленный термопластичный материал заполняет запорную канавку, предотвращая вращение стержня относительно промежуточного участка.

5. Способ по п. 1, отличающийся тем, что по меньшей мере один конец стержня, заключенный в промежуточный участок, содержит запорный элемент, предотвращающий вращение стержня относительно промежуточного участка.

6. Способ по п. 1, отличающийся тем, что стержень выполняют из первого материала, а промежуточный участок выполняют из второго материала.

7. Способ по п. 6, отличающийся тем, что первым материалом является нейлон.

8. Способ по п. 6, отличающийся тем, что вторым материалом является полипропилен.

9. Способ по п. 6, отличающийся тем, что первый материал является одним из полиэфирэфиркетона (PEEK) и полифениленсульфида.

10. Способ по п. 1, отличающийся тем, что два конца стержня заключают в промежуточный участок.

11. Способ по п. 1, отличающийся тем, что конец стержня заключают в стенку, образующую полость в промежуточном участке.

12. Модуль конвейерной ленты, содержащий:

промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка, по меньшей мере один шарнирный элемент на первом конце и по меньшей мере один шарнирный элемент на втором конце и

отлитый стержень, имеющий удлиненный центральный участок и первый конец, увеличенный относительно центрального участка, заключенный в промежуточный участок.

13. Модуль конвейерной ленты по п. 12, отличающийся тем, что первый конец отлитого стержня содержит закругленные выступы, разделенные канавкой, выполненной на торце первого конца.

14. Модуль конвейерной ленты по п. 12, отличающийся тем, что отлитый стержень содержит направляющую для выравнивания.

15. Модуль конвейерной ленты по п. 14, отличающийся тем, что направляющая для выравнивания содержит периферийную канавку, выполненную на центральном участке стержня.

16. Модуль конвейерной ленты по п. 12, отличающийся тем, что отлитый стержень выполнен из первого материала, а промежуточный участок выполнен из второго материала.

17. Модуль конвейерной ленты по п. 16, отличающийся тем, что первым материалом является нейлон.

18. Модуль конвейерной ленты по п. 16, отличающийся тем, что вторым материалом является полипропилен.

19. Модуль конвейерной ленты по п. 16, отличающийся тем, что первый материал является одним из полиэфирэфиркетона (PEEK) и полифениленсульфида.

20. Модуль конвейерной ленты по п. 12, отличающийся тем, что отлитый стержень проходит между шарнирным элементом на первом конце и шарнирным элементом на втором конце.

21. Модуль конвейерной ленты по п. 12, отличающийся тем, что отлитый стержень проходит от первой стенки, образующей полость в промежуточном участке.

22. Модуль конвейерной ленты по п. 21, отличающийся тем, что отлитый стержень проходит в полости, так что первый конец стержня заключен в первой стенке полости, а второй конец стержня заключен во второй стенке полости.

23. Модуль конвейерной ленты по п. 12, отличающийся тем, что дополнительно содержит первый гребень, проходящий вверх от верхней стороны вдоль первого конца промежуточного участка между первой и второй кромками.

24. Модуль конвейерной ленты по п. 23, отличающийся тем, что дополнительно содержит выступающую часть на первом гребне для создания области для заключения первого конца стержня.

25. Модуль конвейерной ленты по п. 12, отличающийся тем, что первый конец отлитого стержня содержит запорный элемент, предотвращающий вращение отлитого стержня относительно промежуточного участка.

26. Модуль конвейерной ленты по п. 12, отличающийся тем, что дополнительно содержит второй отлитый стержень, отделенный от первого отлитого стержня первым интервалом, и третий отлитый стержень, отделенный от второго отлитого стержня вторым интервалом, отличным от первого интервала.

27. Модуль конвейерной ленты по п. 12, отличающийся тем, что дополнительно содержит направляющую для выравнивания рядом с первой кромкой для выравнивания шарнирного элемента на первом конце с шарнирным элементом смежного модуля конвейерной ленты.

28. Отлитый стержень для формования модуля конвейерной ленты, содержащий:

удлиненный круглый центральный участок;

пару закругленных выступов, выполненных цельно с первым концом центрального участка, причем закругленные выступы разделены канавкой; и

периферийную канавку, выполненную на центральном участке для выравнивания отлитого стержня в форме для литья под давлением.

29. Отлитый стержень по п. 28, отличающийся тем, что дополнительно содержит вторую пару закругленных выступов, выполненных цельно со вторым концом центрального участка, причем вторая пара закругленных выступов разделена канавкой.

30. Отлитый стержень по п. 28, отличающийся тем, что центральный участок и закругленные выступы выполнены из нейлона посредством литья под давлением.

31. Модуль конвейерной ленты, содержащий:

промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, и первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка;

первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка;

второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка;

по меньшей мере одну полость, ограниченную стенкой в промежуточном участке, и отверстие на верхней стороне;

стержень, отлитый заодно с промежуточным участком и проходящий в полости, при этом противолежащие концы стержня находятся в противолежащих положениях на стенке;

ролик, содержащий цилиндрическое отверстие, в которое входит стержень для вращения ролика на стержне.

32. Модуль конвейерной ленты по п. 31, отличающийся тем, что выступающий участок ролика выступает над верхней поверхностью.

33. Модуль конвейерной ленты по п. 31, отличающийся тем, что стержень содержит ось, параллельную длине промежуточного участка.

34. Модуль конвейерной ленты по п. 31, отличающийся тем, что стержень содержит ось, параллельную ширине промежуточного участка.

35. Модуль конвейерной ленты по п. 31, отличающийся тем, что ролик содержит два участка ролика, вставляемые в полость и на стержень с взаимным сопряжением.

36. Модуль конвейерной ленты по п. 31, отличающийся тем, что дополнительно содержит первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками.

37. Модуль конвейерной ленты по п. 36, отличающийся тем, что дополнительно содержит второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка.

38. Модуль конвейерной ленты по п. 36, отличающийся тем, что первый гребень разделен на сегменты первого гребня по ширине промежуточного участка.

39. Модуль конвейерной ленты по п. 38, отличающийся тем, что каждый из сегментов первого гребня расположен в одной из полостей.

40. Модуль конвейерной ленты по п. 36, отличающийся тем, что высота первого гребня над верхней поверхностью изменяется по ширине промежуточного участка.

41. Модуль конвейерной ленты по п. 36, отличающийся тем, что высота первого гребня является максимальной по меньшей мере в одной полости.

42. Модуль конвейерной ленты по п. 41, отличающийся тем, что максимальная высота первого гребня меньше максимальной высоты ролика над верхней поверхностью.

43. Модульная конвейерная лента, содержащая:

последовательные ряды одного или нескольких модулей ленты, где каждый из модулей ленты содержит:

промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка;

первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка;

второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка;

ряд полостей, каждая из которых ограничена стенкой в промежуточном участке, и отверстие на верхней стороне;

ряд стержней, отлитых заодно с промежуточным участком, причем каждый проходит в одной из полостей, при этом противолежащие концы стержней находятся в противолежащих положениях на стенке;

ряд роликов, при этом каждый содержит цилиндрическое отверстие для размещения одного из стержней для вращения ролика на стержне;

отличающаяся тем, что первый набор шарнирных элементов модулей ленты вдоль рядов чередуется и соединяется со вторыми наборами шарнирных элементов одного из смежных рядов, образуя шарнирные узлы, соединяющие смежные ряды.

44. Модульная конвейерная лента по п. 43, отличающаяся тем, что каждый стержень в каждом модуле конвейерной ленты содержит ось, параллельную длине промежуточного участка.

45. Модульная конвейерная лента по п. 43, отличающаяся тем, что каждый стержень в каждом модуле конвейерной ленты содержит ось, параллельную ширине промежуточного участка.

46. Модульная конвейерная лента по п. 43, отличающаяся тем, что каждый ролик содержит два участка ролика, вставляемые в полость и на стержень с взаимным сопряжением.

47. Модульная конвейерная лента по п. 43, отличающаяся тем, что каждый модуль конвейерной ленты дополнительно содержит первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками.

48. Модульная конвейерная лента по п. 47, отличающаяся тем, что каждый модуль конвейерной ленты дополнительно содержит второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка.

49. Модульная конвейерная лента по п. 47, отличающаяся тем, что высота первого гребня над верхней поверхностью изменяется по ширине промежуточного участка.

50. Модульная конвейерная лента по п. 47, отличающаяся тем, что высота первого гребня является максимальной в полостях.

51. Модульная конвейерная лента по п. 50, отличающаяся тем, что максимальная высота первого гребня меньше максимальной высоты роликов над верхней поверхностью.

52. Модульная конвейерная лента по п. 47, отличающаяся тем, что первый гребень разделен на сегменты первого гребня по ширине промежуточного участка.

53. Модульная конвейерная лента по п. 43, отличающаяся тем, что ролики в смежных рядах смещены в направлении ширины.

54. Модульная конвейерная лента по п. 43, отличающаяся тем, что каждый из модулей ленты дополнительно содержит ряд вырезов для передачи приводного усилия, открывающихся на нижнюю сторону промежуточного участка и расположенных поочередно с полостями по ширине промежуточного участка, при этом смежные ряды модулей ленты смещены друг от друга в боковом направлении.

55. Конвейер, содержащий конвейерную ленту по п. 53 и звездочку, содержащую первую группу периферийных зубьев, смещенных в боковом направлении от второй группы периферийных зубьев, отличающийся тем, что первая группа расположена в шахматном порядке по окружности относительно второй группы для зацепления со смещенными в боковом направлении вырезами для передачи приводного усилия в модульной конвейерной ленте.

56. Модуль конвейерной ленты, содержащий:

промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка;

первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка;

второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка;

первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками, отличающийся тем, что высота первого гребня над верхней поверхностью изменяется по ширине промежуточного участка.

57. Модуль конвейерной ленты по п. 56, отличающийся тем, что дополнительно содержит второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка.

58. Модульная конвейерная лента, содержащая:

последовательные ряды одного или нескольких модулей ленты, где каждый из модулей ленты содержит:

промежуточный участок, содержащий первый конец и противолежащий второй конец, определяющие длину промежуточного участка, верхнюю сторону и противолежащую нижнюю сторону, определяющие толщину промежуточного участка, первую кромку и противолежащую вторую кромку, определяющие ширину промежуточного участка;

первый набор шарнирных элементов, расположенных на расстоянии друг от друга в первых зазорах вдоль первого конца промежуточного участка;

второй набор шарнирных элементов, расположенных на расстоянии друг от друга во вторых зазорах вдоль второго конца промежуточного участка;

первый гребень, проходящий вверх от верхней поверхности вдоль первого конца промежуточного участка между первой и второй кромками, причем высота первого гребня над верхней поверхностью изменяется по ширине промежуточного участка;

отличающаяся тем, что первый набор шарнирных элементов модулей ленты вдоль рядов чередован и соединен со вторыми наборами шарнирных элементов одного из смежных рядов, образуя шарнирные узлы, соединяющие смежные ряды.

59. Модуль конвейерной ленты по п. 58, отличающийся тем, что каждый из модулей конвейерной ленты дополнительно содержит второй гребень, проходящий вверх от верхней поверхности и параллельно первому гребню вдоль второго конца промежуточного участка.

| РАЗРЯДНАЯ ТРУБКА ЛАЗЕРА НА ПАРАХ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ С ПОПЕРЕЧНЫМ РАЗРЯДОМ | 1985 |

|

SU1316519A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| В.К.Завгородний, Литьевые машины для термопластов и реактопластов, Москва, Машиностроение, 1968, с.316-318 | |||

| US 6367616 B1, 09 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| WO 2010008756 A1, 21.01.2010 | |||

| Привод шагового конвейера | 1987 |

|

SU1437312A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6367616 B1, 09.04 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| WO 2008052373 A1, 08 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для заглаживания бетонных смесей в формах | 1987 |

|

SU1616818A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2017-04-25—Публикация

2012-05-21—Подача