Настоящее изобретение относится к литьевому устройству и способу для производства литого полотна из содержащего алкалоиды материала.

Обычно генерирующие аэрозоль изделия содержат множество элементов, собранных в виде стержня. Указанное множество элементов обычно включает образующий аэрозоль субстрат и фильтрующий элемент. Один или оба из фильтра и образующего аэрозоль субстрата могут содержать множество каналов для обеспечения протекания потока воздуха через стержень.

В настоящее время в производстве табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного табачного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется как побочный продукт во время обработки табачных листьев в процессе производства.

Исходный материал для изготовления гомогенизированного табачного материала для генерирующего аэрозоль изделия также может представлять собой, в основном, табачные листья, которые, таким образом, имеют такие же размеры и физические свойства, что и табак, для смешения с резаным табачным наполнителем.

Возможные формы гомогенизированного табачного материала включают восстановленный табачный лист и литой лист. Процесс изготовления листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают измельченный табак и связующее с образованием суспензии. Суспензия может затем использоваться для создания табачного полотна или листа путем литья вязкой суспензии с помощью литьевой лопатки на движущуюся металлическую ленту с получением непрерывного листа, который с помощью конвейерной ленты перемещают в блоки нагрева, где регулируют температуру для постепенного нагрева и однородной сушки указанного листа. Полученный таким образом лист затем обычно сматывают в рулоны для хранения. Эти рулоны позднее разматывают и используют для создания табачного компонента, используемого в курительных изделиях.

Во время процессов литья изменения физических свойств суспензии, например консистенции, вязкости, размера волокон, размера частиц, влажности или возраста суспензии, могут приводить к нежелательным изменениям в нанесении суспензии на опору во время литья полотен из гомогенизированного табака. Неоптимальные литьевые способы и оборудование могут приводить к нежелательной неоднородности, дефектам, трещинам или даже разрыву литого полотна из гомогенизированного табака, к нежелательным изменениям его толщины и к трудностям при последующем манипулировании или дальнейшей обработке этого гомогенизированного табачного полотна при производстве генерирующего аэрозоль изделия.

Например, размер частиц суспензии может варьироваться, и частицы большего размера могут приводить к блокировке процесса литья, например, вследствие образования препятствий во время процесса литья, что может препятствовать формированию однородного литого листа и таким образом может ухудшать его свойства.

Нежелательные неоднородность, дефекты, трещины или разрыв могут приводить, например, к остановкам оборудования и незапланированному образованию отходов. В дополнение, неоднородное табачное полотно может приводить к нежелательному различию в доставке аэрозоля между генерирующими аэрозоль изделиями, которые производятся из одного и того же гомогенизированного табачного полотна.

Кроме того, неоптимальная, недостаточно оптимальная или изменяющаяся толщина полотна может негативно влиять на последующие производственные этапы, такие как этап гофрирования, и она способна ухудшить выделение веществ из гофрированного листа материала в воздух, проникающий в стержень, а также негативно влиять на значение сопротивления затяжке (RTD).

Кроме того, нежелательная неоднородность и дефекты полотна также могут создавать трудности при размотке рулонов, содержащих витки одного и того же полотна. Полотно из гомогенизированного табачного материала, когда она смотано в рулоны, действительно может трудно поддаваться размотке из-за его консистенции, чувствительности к нагреву, липкости и низкой прочности на разрыв, что может усугубляться вследствие нежелательной неоднородности или дефектов: оно легко может быть надорвано и, если для разделения слипшихся листов используется слишком высокое усилие, полотно может быть разорвано.[/g1]

Следовательно, существует потребность в таких литьевом устройстве и способе производства литого полотна из материала, содержащего алкалоиды, такого как гомогенизированный табачный материал, которые были бы способны обеспечить литое полотно с улучшенными свойствами по однородности и целостности, а также улучшенными механическими свойствами, без нежелательной вариативности толщины, и которое, в частности, при необходимости легко поддавалось бы манипулированию и транспортировке, и в результате была бы обеспечена возможность непрерывной, постоянной и регулярной подачи материала и, как следствие, была бы обеспечена возможность повышения общей производительности остальной части производственной линии.

Настоящее изобретение обеспечивает возможность удовлетворения по меньшей мере одной из вышеуказанных потребностей.

Согласно первому аспекту, настоящее изобретение относится к литьевому устройству для производства литого полотна из материала, содержащего алкалоиды, причем указанное литьевое устройство содержит: литьевой короб, выполненный с возможностью вмещения суспензии; подвижную опору, имеющую поверхность и перемещающуюся вдоль направления литья; литьевую лопатку, выполненную с возможностью литья суспензии, находящейся в литьевом коробе, на поверхность подвижной опоры вдоль направления литья таким образом, чтобы сформировать литьевое полотно из материала, содержащего алкалоиды; причем указанная литьевая лопатка содержит гофрированный участок.

Литьевое устройство согласно настоящему изобретению содержит литьевой короб, выполненный с возможностью вмещения суспензии, подвижную опору и литьевую лопатку, содержащую гофрированный участок. Суспензия содержит материал, содержащий алкалоиды, и подвергается литью на поверхность подвижной опоры вдоль направления литья посредством литьевой лопатки. Во время литья кромка литьевой лопатки, которая входит в контакт с суспензией, образует зазор с поверхностью подвижной опоры, и суспензия проходит через указанный зазор, падая на подвижную опору. Благодаря гофрированному участку лопатки, находящемуся предпочтительно на кромке, обеспечивается возможность собирания и перемещения проходящей через нее суспензии посредством гофров конкретным оптимальным образом.

В контексте данного документа термин «лист» обозначает плоский элемент, ширина и длина которого существенно больше его толщины. Ширина листа предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно, ширина листа составляет от приблизительно 100 миллиметров до приблизительно 300 миллиметров. Непрерывный «лист» в данном документе именуется «полотном».

В контексте данного документа термин «отверстие» обозначает одно или более отверстий любого типа, которые обеспечены для прохождения подобного жидкости, вязкого или пастообразного вещества, такого как суспензия. Отверстие может иметь сравнительно большую длину и сравнительно малую ширину.

В контексте данного документа термин «литьевая лопатка» обозначает продольный элемент, который может иметь по существу постоянное поперечное сечение вдоль основных участков своей продольной протяженности. Он предпочтительно содержит по меньшей мере одну кромку, которая предназначена для вхождения в контакт с пастообразным, вязким или подобным жидкости веществом, таким как суспензия. Суспензию подвергают литью и до некоторой степени профилируют с помощью указанной кромки. Указанная кромка может иметь острую подобную ножу форму. В качестве альтернативы, она может иметь прямоугольную или закругленную форму.

В контексте данного документа термин «тупой участок» обозначает участок кромки литьевой лопатки, имеющий закругленную форму. Иначе говоря, тупой участок образует вдоль поперечного сечения кромки лопатки, параллельной направлению литья, дугу окружности, имеющую заданный радиус кривизны.

В контексте данного документа термин «подвижная опора» обозначает любое средство, содержащее поверхность и имеющее возможность перемещения в по меньшей мере одном продольном направлении. Тем не менее, подвижная опора также может перемещаться возвратно-поступательно. Подвижная опора может содержать конвейерную ленту. Подвижная опора может быть по существу плоской, и она может иметь структурированную или неструктурированную поверхность. Подвижная опора может не содержать отверстий в своей поверхности, или она может содержать лишь отверстия такого размера, чтобы они были непроницаемыми для наносимой на нее суспензии. Подвижная опора может содержать подвижную и гибкую ленту, подобную листу. Лента может быть изготовлена из металлического материала, включая, без ограничения, сталь, медь, сплавы железа и сплавы меди, или каучуковый материал. Лента может быть выполнена из теплостойкого материала, так что она может быть нагрета для ускорения процесса сушки суспензии.

В контексте данного документа термин «суспензия» обозначает подобный жидкости, вязкий или пастообразный материал, который может содержать эмульсию из другого подобного жидкости, вязкого или пастообразного материала, и который также может содержать некоторое количество твердых частиц при условии что суспензия по-прежнему ведет себя как подобное жидкости, вязкое или пастообразное вещество по меньшей мере вблизи отверстия, образованного зазором между поверхностью подвижной опоры и литьевой лопаткой.

В контексте данного документа, при ссылке на литьевое устройство термин «гребни» обозначает множество выступов, с чередованием проходящих наружу в направлении, перпендикулярном поверхности, от которой они выступают.

В контексте данного документа, при ссылке на литьевое устройство термин «впадины» обозначает множество выступов, с чередованием проходящих внутрь в направлении, перпендикулярном поверхности, от которой они выступают.

Обычно гребни и впадины могут чередоваться друг с другом на поверхности лопатки, формируя таким образом пары, образующие вершину и дно, которые могут иметь либо форму углового типа, либо закругленную форму. Например, если множество гребней и впадин чередуются друг с другом на поверхности кромки лопатки, то они могут иметь волнистый профиль, если смотреть в направлении, параллельном поверхности.

В контексте данного документа термин «значение амплитуды» или «амплитуда» обозначает расстояние между самой нижней и самой верхней точками гребней или впадин в направлении, перпендикулярном основному размеру литьевой лопатки и направлению литья. Например, в литьевой лопатке, содержащей множество гребней и впадин, амплитуда обозначает расстояние между самой верхней точкой гребней и самой нижней точкой сопряженных впадин в направлении, перпендикулярном основному размеру литьевой лопатки и направлению литья.

В контексте данного документа термин «значение шага» или «шаг» обозначает расстояние между двумя последовательными гребнями в направлении, параллельном основному размеру литьевой лопатки. Он может обозначать расстояние между двумя последовательными вершинами.

В контексте данного документа термин «стержень» обозначает в целом цилиндрический элемент по существу круглого или овального поперечного сечения.

«Материал, содержащий алкалоиды» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут содержать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений природного происхождения, которые обычно содержат атомы азотистых оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислыми свойствами. Некоторые синтетические соединения или схожие структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту, алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибками, растениями и животными. Их можно получать путем очистки из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

В контексте данного документа термин «гомогенизированный табачный материал» обозначает материал, полученный в результате агломерации частиц табака, которые содержат алкалоид никотин. Таким образом, материал, содержащий алкалоиды, может представлять собой гомогенизированный табачный материал.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Процесс формирования листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием суспензии. Затем указанную суспензию используют для создания табачного полотна. Например, посредством литья вязкой суспензии на движущуюся металлическую ленту получают так называемый литой лист. В качестве альтернативы, для получения восстановленного табака может использоваться суспензия с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Лист гомогенизированного табачного материала может также именоваться восстановленным листовым материалом, и он может быть сформирован с использованием табака в виде частиц (например, восстановленного табака) или смеси табака в виде частиц, увлажнителя и водного растворителя с образованием табачной композиции. Затем табачная композиция может быть подвергнута литью, экструзии, раскатке или прессованию с получением листового материала из указанной табачной композиции. Лист из табака может быть сформирован с использованием влажного процесса, в котором используют табак для изготовления бумагообразного материала; или процесса литья листов, в котором мелкодисперсные табачные частицы смешивают со связующим материалом и осуществляют литье на движущуюся ленту для формирования листа.

Гомогенизированный табачный лист в целом содержит, в дополнение к табаку, связующее и вещество для образования аэрозоля, такое как гуар и глицерин. Полученный из этой композиции лист может быть «липким», то есть он прилипает к смежными объектам, и в то же самое время он является довольно хрупким, имея сравнительно низкую прочность при растяжении.

Затем лист гомогенизированного табачного материала может быть смотан в рулоны, которые должны быть размотаны с целью дальнейшей обработки для получения, например, части образующего аэрозоль изделия, которая должна быть включена в образующий аэрозоль субстрат образующего аэрозоль изделия.

В контексте данного документа термин «образующий аэрозоль материал» обозначает материал, который при нагреве способен выделять летучие соединения для генерирования аэрозоля. Табак вместе с другими соединениями, в частности лист гомогенизированного табака, содержащий вещество для образования аэрозоля, может быть классифицирован как образующий аэрозоль материал. Образующий аэрозоль субстрат может содержать образующий аэрозоль материал или состоять из него. Гомогенизированный табачный лист может использоваться в качестве образующего аэрозоль материала.

Литьевое устройство согласно настоящему изобретению содержит литьевой короб, выполненный с возможностью вмещения суспензии, подвижную опору и литьевую лопатку. Подвижная опора образует поверхность. Предпочтительно, указанная поверхность является горизонтальной. Предпочтительно, указанная поверхность является планарной.

Суспензию отливают на поверхность подвижной опоры вдоль направления литьяпосредством литьевой лопатки. Таким образом формируют литое полотно.

Лопатка предпочтительно расположена перпендикулярно направлению литья. Суспензия из литьевого короба входит в контакт с литьевой лопаткой. Литьевая лопатка образует кромку, например нижнюю кромку, предпочтительно обращенную к подвижной основе, и более предпочтительно, к поверхности, на которую осуществляют литье суспензии. Кромка литьевой лопатки образует зазор с поверхностью подвижной опоры, и суспензия проходит через указанный зазор. Таким образом, толщина литого полотна материала может определяться расстоянием между кромкой литьевой лопатки и поверхностью подвижной опоры, то есть размером зазора.

В устройстве согласно настоящему изобретению литьевая лопатка содержит гофрированный участок. Таким образом, суспензия, выходящая из литьевого короба, входит в контакт с указанным гофрированным участком. Гофрированный участок лопатки образует зазор, имеющий переменный размер вдоль его протяженности, то есть расстояние между кромкой лопатки и поверхностью подвижной опоры может изменяться. Гофрированный участок может обеспечивать один или более из следующих эффектов. Частицы разных размеров, которые могут содержаться в суспензии, проходящей через гофры и зазор, могут собираться в разных местах и перемещаться различным образом посредством гофров лопатки. Таким образом, даже если суспензия содержит частицы с размерами, превышающими размер зазора в некотором месте, что в принципе блокирует поток суспензии, благодаря гофрированной форме обеспечивается возможность перемещения частиц к другому, более широкому, участку зазора, так что обеспечивается возможность протекания суспензии под лопаткой. Таким образом обеспечивается возможность предотвращения блокировок процесса литья, например возможность минимизации образования препятствий или разрыва полотна. Таким образом обеспечивается возможность облегчения процесса литья и его улучшения с точки зрения однородности, целостности и механических свойств полотна.

Также обеспечивается возможность содействия этапу производства рулона или этапу гофрирования, благодаря улучшенным свойствам указанного полотна. Например, улучшенные однородность, целостность и механические свойства полотна могут обеспечивать возможность приложения усилия, имеющего сравнительно большую величину, на этапе размотки с уменьшенным риском разрыва полотна. При сматывании полотна в рулон, гофры, образованные в полотне посредством гофрированного участка лопатки, уменьшают поверхность контакта между двумя слоями полотна, находящимися в контакте друг с другом в рулоне. Это уменьшает «адгезию» и обеспечивает возможность более легкой размотки. Также гофры, образованные в литом листе, образуют каналы в конечном продукте, что обеспечивает возможность улучшения выделения веществ из гофрированного листа материала в воздух, проникающий в стержень, а также благоприятно влияет на значение RTD.

Таким образом обеспечивается возможность улучшения испытываемых пользователем при курении ощущений от аэрозоля, генерируемого из полотна из гомогенизированного табачного материала образующего аэрозоль субстрата, благодаря улучшенным свойствам полотна.

Предпочтительно, гофрированный участок литьевой лопатки обращен к поверхности подвижной опоры.

Гофрированный участок может предпочтительно наносить рисунок на поверхность полотна, отливаемого на подвижную опору. Указанное полотно, полученное таким образом и содержащее материал, содержащий алкалоиды, может иметь рисунок с выступами даже после сушки. Когда указанное полотно смотано в рулон, содержащий множество слоев, расположенных один поверх другого, обеспечивается возможность уменьшения адгезии между двумя последовательными слоями благодаря наличию указанного рисунка, который ограничивает площадь поверхностного контакта между слоями. Обеспечивается возможность более легкой размотки рулона, чем в случае полотен без рисунка.

Предпочтительно, гофрированный участок содержит гребни или впадины. Предпочтительно, гребни или впадины проходят в направлении, перпендикулярном основному размеру литьевой лопатки. Предпочтительно, гребни или впадины проходят вдоль направления литья.

Гребень или впадина проходят вдоль заданного направления, если самая верхняя точка или самая нижняя точка гребня или впадины следует вдоль указанного заданного направления. Таким образом, самая верхняя или самая нижняя точка представляет собой по существу линию вдоль заданного направления.

Предпочтительно, амплитуда гребней изменяется вдоль направления литья. Более предпочтительно, амплитуда указанных гребней монотонно увеличивается вдоль направления литья. Таким образом, во время литья обеспечивается преимущество, состоящее в том, что суспензия, входящая в контакт с гофрированным участком лопатки, может затем собираться и перемещаться при прохождении через проход, образованный зазором между литьевой лопаткой и поверхностью подвижной опоры. Это обеспечивает возможность уменьшения образования препятствий, которые могут блокировать процесс литья или приводить к разрыву литого полотна.Указанная конфигурация создает сужающиеся каналы, которые, например, обеспечивают возможность собирания возможных волочильных дефектов в указанных областях самых высоких точек профиля и содействует их выходу без создания разрыва или ослабления в литом полотне.

Предпочтительно, гребни или впадины имеют шаг от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров, предпочтительно от приблизительно 0,3 миллиметра до приблизительно 2 миллиметров, более предпочтительно от приблизительно 0,5 миллиметра до приблизительно 1,5 миллиметра.

Указанный шаг был признан оптимальным для получения требуемых характеристик литьевого устройства. Например, таким образом обеспечивают требуемое собирание и перемещение суспензии.

В контексте данного документа термин «значение шага» или «шаг» обозначает расстояние между двумя последовательными выступами, например двумя последовательными гребнями или впадинами, вдоль направления, перпендикулярного толщине литого полотна.

Предпочтительно, расстояние между самой нижней точкой гофрированного участка литьевой лопатки и поверхностью подвижной опоры, обращенной к литьевой лопатке, уменьшается вдоль направления литья. Таким образом, лопатка находится ближе к подвижной опоре на расположенном дальше по потоку участке, чем на расположенном раньше по потоку участке.

Предпочтительно, лопатка содержит первую и вторую кромки, причем вторая кромка расположена дальше по потоку относительно первой кромки в направлении литья. Предпочтительно, первая кромка является по существу плоской, то есть она не содержит каких-либо гофров. Предпочтительно, вторая кромка является синусоидальной, то есть она содержит синусоиду. Предпочтительно, в любом поперечном сечении лопатки, выполненном вдоль любой плоскости между первой и второй кромками, лопатка образует кромку такого поперечного сечения, которое содержит синусоиду меньшей амплитуды, чем синусоида, присутствующая на второй кромке.

Предпочтительно, гофрированный участок образует множество каналов, проходящих вдоль направления литья.

Предпочтительно, глубина каналов увеличивается вдоль направления литья.

Предпочтительно, ширина каналов уменьшается вдоль направления литья. Предпочтительно ширина канала определяется в направлении, перпендикулярном направлению литья.

Таким образом, во время литья наличие указанных каналов облегчает протекание суспензии, что обеспечивает возможность содействия процессу литья, например, благодаря уменьшению образования препятствий, которые могут блокировать процесс литья или приводить к разрыву литого полотна.

Предпочтительно, литьевая лопатка имеет основной размер, и эта литьевая лопатка выполнена с возможностью перемещения вдоль указанного основного размера. Предпочтительно, основной размер определяется в направлении, перпендикулярном направлению литья. Предпочтительно, перемещение может осуществляться с помощью привода, который выполнен с возможностью изменения положения литьевой лопатки вдоль направления, параллельного основному размеру литьевой лопатки.

Согласно второму аспекту, настоящее изобретение относится к способу производства литого полотна из материала, содержащего алкалоиды, включающему этапы, на которых: обеспечивают суспензию материала, содержащего алкалоиды; подают суспензию в литьевой короб, выполненный с возможностью вмещения суспензии; выполняют литье суспензии, содержащейся в литьевом коробе, посредством литьевой лопатки на подвижную опору таким образом, чтобы сформировать литое полотно из материала, содержащего алкалоиды, причем литьевая лопатки содержит гофрированный участок, обращенный к поверхности подвижной опоры; и выполняют множество гофров на литом полотне посредством гофрированного участка литьевой лопатки.

Преимущества второго аспекта уже были в целом изложены со ссылкой на первый аспект и не будут повторно излагаться в данном документе.

Предпочтительно, этап формирования указанного множества гофров включает формирование множества гребней или впадин. Предпочтительно, гребни или впадины проходят в направлении, параллельном направлению литья.

Таким образом обеспечивается возможность нанесения на поверхность литого полотна требуемого рисунка, содержащего множество гребней или впадин. Полученное таким образом полотно, содержащее материал, содержащий алкалоиды, может иметь требуемый рисунок даже после сушки. В этом случае, когда указанное полотно смотано в рулон, содержащий множество слоев одного и того же полотна, расположенных один поверх другого, обеспечивается возможность уменьшения адгезии между двумя последовательными слоями благодаря наличию указанного рисунка, который ограничивает площадь поверхностного контакта между слоями.

В то же самое время, указанное множество гребней или впадин, выполненных на полотне из материала, содержащего алкалоиды, обеспечивает возможность содействия влиянию на поток воздуха через генерирующее аэрозоль изделие и таким образом обеспечивает возможность достижения требуемого контакта между воздухом и содержащим алкалоиды материалом, включенным в образующий аэрозоль субстрат. Таким образом обеспечивается возможность улучшения испытываемых пользователем при курении ощущений от аэрозоля, генерируемого из гомогенизированного табачного материала образующего аэрозоль субстрата.

Предпочтительно, способ производства литого полотна из материала, содержащего алкалоиды, согласно настоящему изобретению включает этап, на котором: изменяют положение литьевой лопатки вдоль направления, перпендикулярного направлению литья.

Предпочтительно, этап изменения положения литьевой лопатки включает изменение положения литьевой лопатки вдоль направления, параллельного основному размеру литьевой лопатки.

Толщина литого полотна и рисунок гофров на нем могут регулироваться и модифицироваться во время процесса литья. Например, путем возвратно-поступательного перемещения литьевой лопатки вдоль направления, параллельного основному размеру литьевой лопатки, обеспечивается возможность нанесения «волнообразного» рисунка на литое полотно, если литьевая лопатка содержит гофрированный участок с множеством гребней или впадин. Благодаря изменению положения литьевой лопатки вдоль направления, параллельного основному размеру литьевой лопатки, обеспечивается возможность изменения размера указанного зазора между литьевой лопаткой и подвижной опорой. Направление, перпендикулярное направлению литья, предпочтительно также является перпендикулярным поверхности подвижной опоры.

Согласно третьему аспекту, настоящее изобретение относится к пполотну из материала, содержащего алкалоиды, имеющему свободную поверхность, содержащую гофрированный участок, содержащий гребни или впадины, проходящие в направлении, перпендикулярном толщине полотна, и имеющие шаг от приблизительно 0,2 миллиметра до приблизительно 2 миллиметров, причем содержание воды в указанном полотне составляет от приблизительно 20 процентов до приблизительно 80 процентов по весу полотна.

Преимущества третьего аспекта уже были изложены со ссылкой на первый и второй аспекты и не будут повторно излагаться в данном документе.

Предпочтительно, полотно имеет содержание воды от приблизительно 60 процентов до приблизительно 80 процентов по весу полотна, более предпочтительно от приблизительно 30 процентов до приблизительно 70 процентов по весу полотна.

Предпочтительно, гофрированный участок содержит гребни или впадины, проходящие в направлении, перпендикулярном толщине полотна.

Предпочтительно, в полотне согласно настоящему изобретению гребни или впадины имеют шаг от приблизительно 0,3 миллиметра до приблизительно 1,7 миллиметра, более предпочтительно от приблизительно 0,5 миллиметра до приблизительно 1,5 миллиметра.

Предпочтительно, в полотне из материала, содержащего алкалоиды, гофрированный участок содержит гребни или впадины, проходящие в направлении, параллельном длине полотна.

Полотно согласно настоящему изобретению может быть дополнительно обработано и включено в компонент генерирующего аэрозоль изделия для производства образующего аэрозоль изделия.

Образующие аэрозоль изделия согласно настоящему изобретению могут присутствовать в виде сигарет с фильтром или других курительных изделий, в которых табачный материал сгорает с образованием дыма. Настоящее изобретение также охватывает изделия, в которых табачный материал нагревают, а не сжигают, для создания аэрозоля, а также изделия, в которых содержащий никотин аэрозоль генерируется из табачного материала без сжигания или нагрева.

Образующие аэрозоль изделия согласно настоящему изобретению могут быть выполнены в виде цельных, собранных образующих аэрозоль изделий или компонентов образующих аэрозоль изделий, которые объединяют с одним или более другими компонентами с целью обеспечения собранного изделия для создания аэрозоля, например такого, как расходная часть нагреваемого курительного устройства.

Образующее аэрозоль изделие может представлять собой изделие, которое генерирует аэрозоль, непосредственно вдыхаемый в легкие потребителя через рот потребителя. Образующее аэрозоль изделие может быть схожим с обычным курительным изделием, таким как сигарета, и оно может содержать табак. Образующее аэрозоль изделие может быть одноразовым. В качестве альтернативы, образующее аэрозоль изделие может быть частично многоразовым и содержать возобновляемый или сменный образующий аэрозоль субстрат.

Образующее аэрозоль изделие также может содержать горючую сигарету. В предпочтительных вариантах осуществления образующее аэрозоль изделие может иметь по существу цилиндрическую форму. Образующее аэрозоль изделие может быть по существу удлиненным. Образующее аэрозоль изделие может иметь длину и окружное направление, по существу перпендикулярное длине. Образующее аэрозоль изделие может иметь общую длину от приблизительно 30 миллиметров до приблизительно 100 миллиметров. Образующее аэрозоль изделие может иметь наружный диаметр от приблизительно 4 миллиметров до приблизительно 12 миллиметров.

Во всех аспектах настоящего изобретения полотно из материала, содержащего алкалоиды, предпочтительно представляет собой полотно из гомогенизированного табачного материала, причем материал, содержащий алкалоиды, представляет собой табак, содержащий никотин.

Гомогенизированное табачное полотно содержит табачные частицы, полученные путем измельчения из табачных листьев (например, табачных стеблей и листовых пластин).

Гомогенизированный табачный лист также может содержать небольшое количество одного или более из табачной пыли, мелких частиц табака и других побочных продуктов табака в виде частиц, которые образуются при обработке, перемещении и транспортировке табака.

Табак, присутствующий в гомогенизированном табачном материале, может составлять основную часть табака или даже по существу все количество табака, присутствующего в генерирующем аэрозоль изделии. Влияние на свойства аэрозоля, такие как его аромат, может быть обусловлено, главным образом, гомогенизированным табачным материалом. Предпочтительно, выделение веществ из табака, присутствующего в гомогенизированном табачном материале, упрощено с целью оптимизации использования табака. В дальнейшем термин «табачные частицы» используется в настоящем описании для обозначения табака, имеющего средний размер на единицу веса от приблизительно 0,03 мм до приблизительно 0,12 мм.

Табачные частицы, имеющие средний размер частиц на единицу веса от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра, обеспечивают возможность улучшения однородности суспензии. Количество связующего, добавляемого в смесь из одного или более типов табака, составляет от приблизительно 1 процента до приблизительно 5 процентов по сухому весу суспензии. Связующее, используемое в суспензии, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее может обеспечивать, чтобы табачный порошок оставался по существу распределенным по всему гомогенизированному табачному полотну. Относительно содержательного обзора камедей см. Gums And Stabilizers For The Food Industry, IRL Press (G.O. Phillip et al. изд. 1988); Whistler, Industrial Gums: Polysaccharides And Their Derivatives, Academic Press (2-е изд. 1973); и Lawrence, Natural Gums For Edible Purposes, Noyes Data Corp. (1976).

Гомогенизированный табачный материал содержит табачные частицы в количества предпочтительно от приблизительно 45 процентов до приблизительно 93 процентов в пересчете на сухой вес.

Предпочтительно, гомогенизированный табачный лист также содержит связующее.

Хотя может применяться любое связующее, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камеди бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т.п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Предпочтительно, связующее присутствует в количестве от приблизительно 1 процента до приблизительно 5 процентов в пересчете на сухой вес гомогенизированного табачного полотна. Более предпочтительно, оно присутствует в количестве от приблизительно 2 процентов до приблизительно 4 процентов.

Предпочтительно, гомогенизированное табачное полотно также содержит целлюлозные волокна, в дополнение к целлюлозным волокнам, уже присутствующим в табаке.

Целлюлозные волокна могут быть введены в суспензию. Обычно введение целлюлозных волокон в суспензию повышает прочность на разрыв полотна из табачного материала, так что они действуют как упрочняющее вещество. Следовательно, добавление целлюлозных волокон обеспечивает возможность увеличения упругости полотна из гомогенизированного табачного материала.

Целлюлозные волокна для включения в суспензию для получения гомогенизированного табачного материала известны из уровня техники и включают, без ограничения: волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; льняные волокна; табачные волокна и их комбинации. В дополнение к переработке в волокнистую массу, целлюлозные волокна могут быть подвергнуты другим надлежащим процессам обработки, таким как очистка, механическая переработка в волокнистую массу, химическая переработка в волокнистую массу, отбеливание, сульфатная переработка в волокнистую массу и комбинации вышеперечисленного.

Целлюлозные волокна могут содержать материалы из табачных стеблей, жилок или другие материалы из табачного растения. Предпочтительно, целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. В качестве альтернативы вышеуказанным волокнам или вместе с ними могут использоваться растительные волокна, включая конопляные и бамбуковые.

Длина целлюлозных волокон предпочтительно составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров. Предпочтительно, средняя длина на единицу веса целлюлозных волокон составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров.

Кроме того, предпочтительно, количество целлюлозных волокон составляет от приблизительно 1 процента до приблизительно 7 процентов в пересчете на сухой вес от общего веса суспензии (или гомогенизированного табачного полотна).

Предпочтительно, способ включает этап, на котором добавляют в суспензию вещество для образования аэрозоля. Подходящие вещества для образования аэрозоля для включения в суспензию для получения гомогенизированного табачного материала известны из уровня техники и включают, без ограничения: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примерами предпочтительных веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. В качестве альтернативы, содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Более предпочтительно, содержание вещества для образования аэрозоля составляет от приблизительно 10 процентов до приблизительно 25 процентов в пересчете на сухой вес гомогенизированного табачного материала. Более предпочтительно, содержание вещества для образования аэрозоля составляет от приблизительно 15 процентов до приблизительно 25 процентов в пересчете на сухой вес гомогенизированного табачного материала.

Связующее и целлюлозные волокна предпочтительно включены в весовом соотношении от приблизительно 1:7 до приблизительно 5:1. Более предпочтительно, связующее и целлюлозные волокна включены в весовом соотношении от приблизительно 1:1 до приблизительно 3:1.

Связующее и вещество для образования аэрозоля предпочтительно включены в весовом соотношении от приблизительно 1:30 до приблизительно 1:1. Более предпочтительно, связующее и вещество для образования аэрозоля включены в весовом соотношении от приблизительно 1:20 до приблизительно 1:4.

Связующее и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, связующее и табачные частицы включены в весовом соотношении от приблизительно 1:50 до приблизительно 1:15, еще более предпочтительно от приблизительно 1:30 до 1:20.

Вещество для образования аэрозоля и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:20 до приблизительно 1:1. Более предпочтительно, вещество для образования аэрозоля и табачные частицы включены в весовом соотношении от приблизительно 1:6 до приблизительно 1:2.

Вещество для образования аэрозоля и целлюлозные волокна предпочтительно включены в весовом соотношении от приблизительно 1:1 до приблизительно 30:1. Более предпочтительно, вещество для образования аэрозоля и целлюлозные волокна включены в весовом соотношении от приблизительно 5:1 до приблизительно 15:1.

Целлюлозные волокна и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, целлюлозные волокна и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:50 до приблизительно 1:20.

Вышеупомянутые весовые соотношения ингредиентов гомогенизированного табачного полотна применимы не только к гомогенизированному табачному полотну, но также они представляют собой весовые соотношения различных ингредиентов, присутствующих в пульпе.

Предпочтительно, литое полотно сушат с получением полотна из гомогенизированного табачного материала и затем снимают его с опорной поверхности.

Настоящее изобретение может также относиться к литьевому устройству для производства литого полотна, содержащему литьевой короб, выполненный с возможностью вмещения суспензии; подвижную опору, имеющую поверхность и перемещающуюся вдоль направления литья; литьевую лопатку, выполненную с возможностью литья суспензии, находящейся в литьевом коробе, на поверхность подвижной опоры вдоль направления литья таким образом, чтобы сформировать литое полотно из материала, содержащего алкалоиды; причем указанная литьевая лопатка содержит гофрированный участок.

Настоящее изобретение может также относиться к способу производства литого полотна, включающему этапы, на которых: обеспечивают суспензию материала, содержащего алкалоиды; подают суспензию в литьевой короб, выполненный с возможностью вмещения суспензии; осуществляют литье суспензии, находящейся в литьевом коробе, посредством литьевой лопатки вдоль направления литья на опору таким образом, чтобы сформировать литое полотно из материала, содержащего алкалоиды, причем указанная литьевая лопатка содержит гофрированный участок, обращенный к поверхности подвижной опоры; и формируют множество гофров на литом полотне посредством указанного гофрированного участка литьевой лопатки.

Настоящее изобретение может также относиться к полотну из материала, содержащего алкалоиды, имеющему свободную поверхность, содержащую гофрированный участок, содержащий гребни или впадины, проходящие в направлении, перпендикулярном толщине полотна, с шагом от приблизительно 0,2 миллиметра до приблизительно 2 миллиметров, причем содержание воды в полотне составляет от приблизительно 20 процентов до приблизительно 80 процентов по весу полотна.

Конкретные варианты осуществления настоящего изобретения будет далее описаны лишь на примерах со ссылкой на сопроводительные чертежи, на которых:

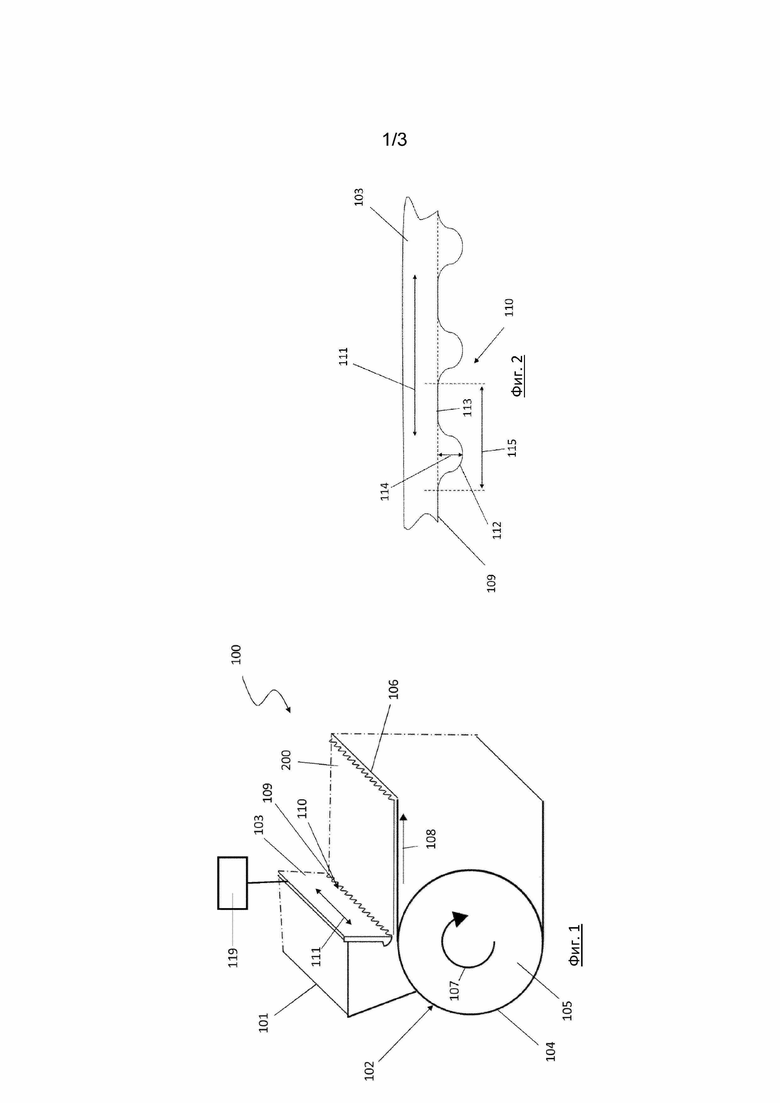

на Фиг. 1 показан схематический частичный вид в перспективе устройства для производства литого полотна из материала, содержащего алкалоиды;

на Фиг. 2 показан схематический частичный вид спереди литьевой лопатки устройства для производства литого полотна из материала, содержащего алкалоиды;

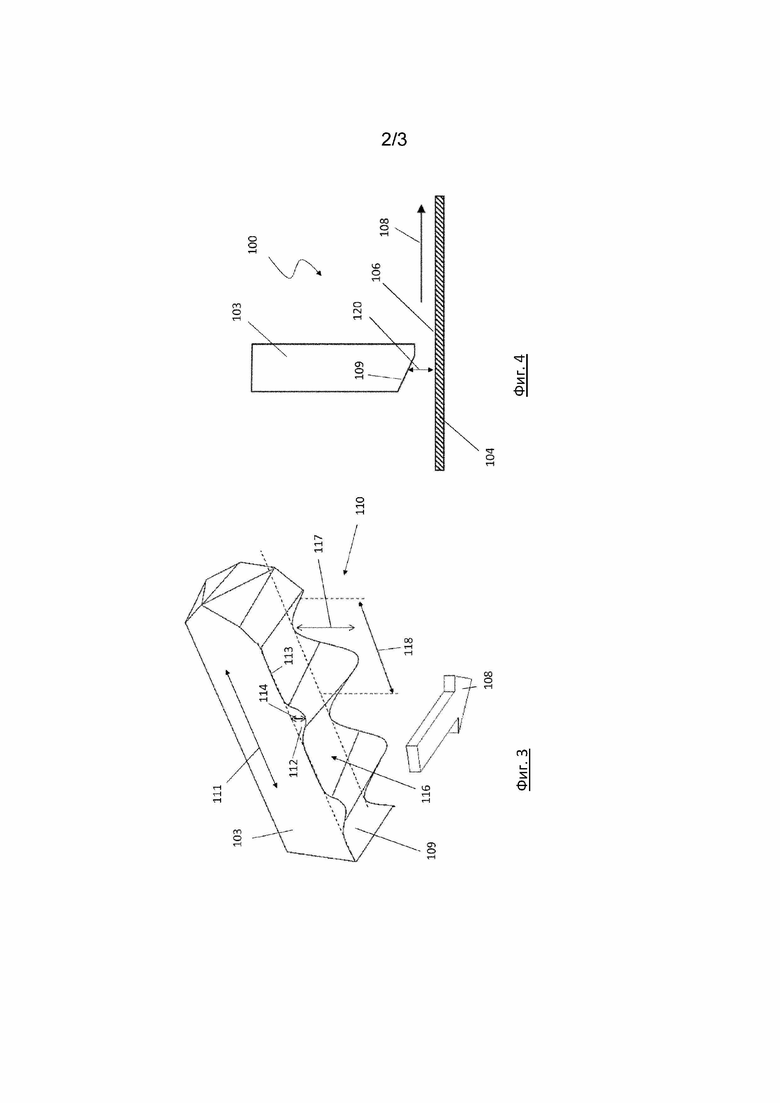

на Фиг. 3 показан схематический частичный вид в перспективе с частичным разрезом литьевой лопатки устройства для производства литого полотна из материала, содержащего алкалоиды;

на Фиг. 4 показан схематический частичный вид в разрезе устройства для производства литого полотна из материала, содержащего алкалоиды;

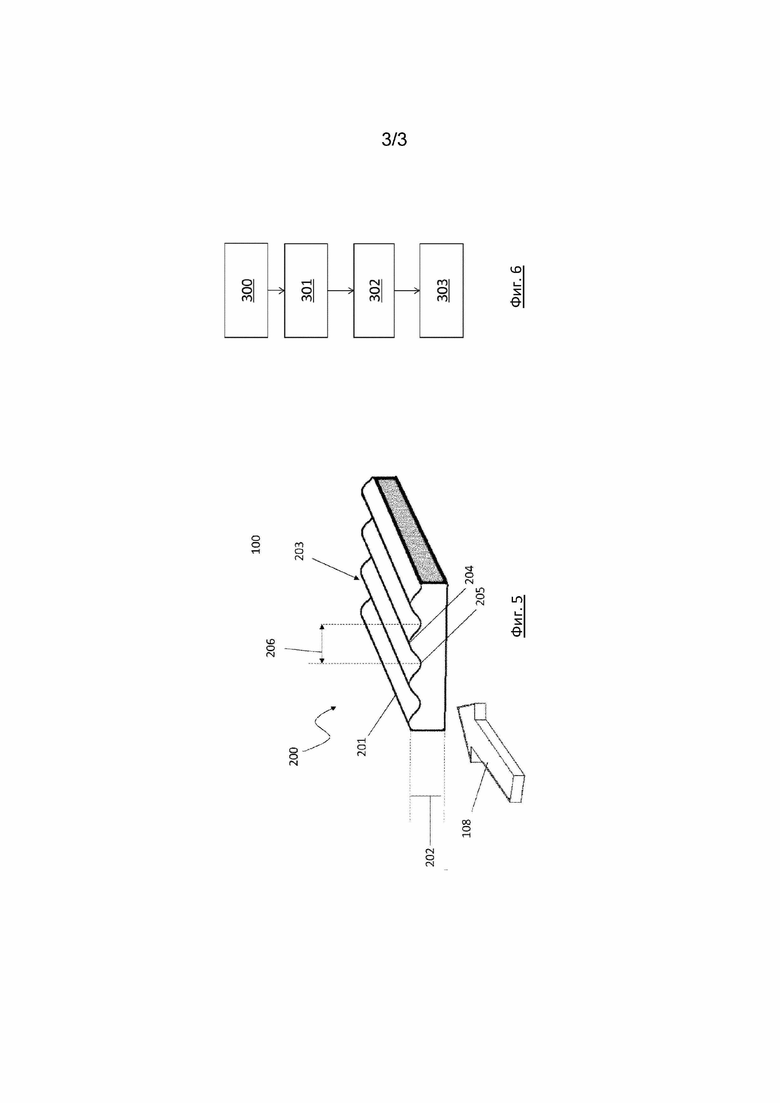

на Фиг. 5 показан схематический частичный вид в перспективе литого полотна из материала, содержащего алкалоиды; и

на Фиг. 6 показана блок-схема способа согласно настоящему изобретению для производства литого полотна из материала, содержащего алкалоиды.

С первоначальной ссылкой на Фиг. 1 показан схематический частичный вид в перспективе устройства 100 для производства литого полотна 200 из материала, содержащего алкалоиды.

Предпочтительно, но не обязательно, устройство 100 использует во время работы способ согласно настоящему изобретению, описанный со ссылкой на Фиг. 6.

Устройство 100 содержит литьевой короб 101, выполненный с возможностью вмещения суспензии измельченных табачных частиц в связующем, подвижную опору 102, литьевую лопатку 103 и привод 119.

Подвижная опора 102 содержит бесконечную конвейерную ленту 104 и ролик 105. Конвейерная лента 104 имеет верхнюю поверхность 106.

Ролик 105 вращается в направлении, указанном стрелкой 107, и перемещает конвейерную ленту 104 вдоль направления литья, указанного стрелкой 108.

Литьевая лопатка 103 проходит вдоль основного направления, указанного стрелкой 111, и имеет кромку 109, содержащую гофрированный участок 110 и выполненную с возможностью литья суспензии, содержащейся в литьевом коробе 101, на поверхность 106 конвейерной ленты 104 подвижной опоры 102 вдоль направления 108 литья таким образом, чтобы сформировать литое полотно 200 из материала, содержащего алкалоиды.

Привод 119 соединен с литьевой лопаткой 103 и изменяет местоположение литьевой лопатки 103 вдоль направления, параллельного основному направлению 111 и перпендикулярного направлению 108 литья.

В устройстве 100, представленном на Фиг. 1, гофрированный участок 110 кромки 109 литьевой лопатки 103 обращен к верхней поверхности 106 подвижной опоры 102.

На Фиг. 2 и 3 показаны соответственно схематический частичный вид спереди и схематический частичный вид в перспективе литьевой лопатки 103 устройства 100 для производства литого полотна 200 из материала, содержащего алкалоиды.

На Фиг. 2 гофрированный участок 110 содержит множество гребней и впадин, включая гребень 112 и соответствующую сопряженную впадину 113. Гребень 112 проходит наружу в направлении, перпендикулярном поверхности, образованной кромкой 109, и перпендикулярно основному направлению 111.

Гребень 112 имеет амплитуду 114 и шаг 115. Как показано на Фиг. 3, гребень 112 имеет амплитуду 114, которая монотонно увеличивается вдоль направления 108 литья.

Как показано на Фиг. 3, гофрированный участок 110 образует канал 116, проходящий вдоль направления 108 литья и имеющий глубину 117 и ширину 118 (расстояние между двумя «вершинами» двух смежных гребней). Глубина 117 увеличивается вдоль направления 108 литья, и ширина 118 уменьшается вдоль направления 108 литья.

На Фиг. 4 показан схематический частичный вид в разрезе устройства 100 для производства литого полотна 200.

На Фиг. 4 кромка 109 литьевой лопатки 103 образует с поверхностью 106 подвижной опоры 102 расстояние 120. Расстояние 120 уменьшается вдоль направления 108 литья.

На Фиг. 5 показан схематический частичный вид в перспективе литого полотна 200.

Литое полотно 200 имеет свободную поверхность 201 и толщину 202. Литое полотно 200 изготовлено из материала, содержащего алкалоиды, например гомогенизированного табачного материала, и имеет содержание воды от приблизительно 20 процентов до приблизительно 80 процентов по весу полотна.

Свободная поверхность 201 имеет гофрированный участок 203, содержащий гребень 204 и сопряженную впадину 205, проходящую в направлении, перпендикулярном толщине 202 и параллельном направлению 108 литья. Предпочтительно, гребень 204 имеет шаг 206, предпочтительно составляющий от приблизительно 0,2 миллиметра до приблизительно 2 миллиметров.

На Фиг. 5 относительные размеры гребня 204 и впадины 205, толщина 202 и шаг 206 проиллюстрированы с увеличением для лучшего понимания и, следовательно, они не обязательно представлены в масштабе.

На Фиг. 6 показана блок-схема способа согласно настоящему изобретению для производства литого полотна 200 из материала, содержащего алкалоиды.

На первом этапе 300 способа согласно настоящему изобретению обеспечивают суспензию материала, содержащего алкалоиды. Используемый при осуществлении способа согласно настоящему изобретению материал, содержащий алкалоиды, предпочтительно содержит гомогенизированный табачный материал.

Способ включает еще один этап 301, на котором подают суспензию в литьевой короб 101, выполненный с возможностью вмещения суспензии.

Кроме того, способ согласно настоящему изобретению включает этап 302, на котором выполняют литье суспензии, содержащейся в литьевом коробе 101, посредством литьевой лопатки 103 вдоль направления 108 литья на подвижную опору 102 таким образом, чтобы сформировать литое полотно 200 из гомогенизированного табачного материала. В способе согласно настоящему изобретению литьевая лопатка 103 содержит гофрированный участок 110, обращенный к поверхности 106 подвижной опоры 102.

Кроме того, способ согласно настоящему изобретению включает этап 303, на котором формируют множество гофров на литом листе 200 посредством гофрированного участка 110 литьевой лопатки 103. Предпочтительно, гофры содержат гребень 204 и впадину 205. Предпочтительно, гребень 204 имеет шаг 206, предпочтительно составляющий от приблизительно 0,2 миллиметра до приблизительно 2 миллиметров.

Изобретение используется для изготовления гомогенизированного табачного материала для генерирующего аэрозоль изделия. Изобретение относится к литьевому устройству для производства литого полотна из материала, содержащего алкалоиды, способу производства литого полотна из материала, содержащего алкалоиды, и к литому полотну. Литьевое устройство для производства литого полотна из материала, содержащего алкалоиды, содержит литьевой короб, выполненный с возможностью вмещения суспензии; подвижную опору, имеющую поверхность и перемещающуюся вдоль направления литья; литьевую лопатку, выполненную с возможностью литья суспензии, находящейся в литьевом коробе, на поверхность подвижной опоры вдоль направления литья таким образом, чтобы сформировать литое полотно из материала, содержащего алкалоиды. Причем литьевая лопатка содержит гофрированный участок. Посредством гофрированной части литьевой лопатки формируют множество гофров на литом полотне. Гофрированный участок литого полотна содержит гребни или впадины, проходящие в направлении, перпендикулярном толщине полотна, и имеющие шаг от 0,2 мм до 2 мм. Причем указанное полотно имеет содержание воды от 20% до 80% по весу полотна. Достигаемый технический результат - повышение однородности, целостности и механической прочности литого табачного полотна за счет обеспечения регулярной и однородной подачи литьевого материала. 3 н. и 12 з.п. ф-лы, 6 ил.

1. Литьевое устройство для производства литого полотна из материала, содержащего алкалоиды, содержащее:

литьевой короб, выполненный с возможностью вмещения суспензии;

подвижную опору, имеющую поверхность и перемещающуюся вдоль направления литья;

литьевую лопатку, выполненную с возможностью литья суспензии, находящейся в литьевом коробе, на поверхность подвижной опоры вдоль направления литья таким образом, чтобы сформировать литое полотно из материала, содержащего алкалоиды;

причем литьевая лопатка содержит гофрированный участок.

2. Литьевое устройство по п. 1, в котором гофрированный участок литьевой лопатки обращен к поверхности подвижной опоры.

3. Литьевое устройство по п. 1 или 2, в котором гофрированный участок содержит гребни или впадины.

4. Литьевое устройство по п. 3, в котором гребни или впадины проходят в направлении, перпендикулярном основному размеру литьевой лопатки.

5. Литьевое устройство по п. 3 или 4, в котором амплитуда гребней или впадин изменяется вдоль направления литья.

6. Литьевое устройство по п. 5, в котором амплитуда указанных гребней монотонно увеличивается вдоль направления литья.

7. Литьевое устройство по любому из предыдущих пунктов, в котором гребни или впадины имеют шаг от 0,2 мм до 4 мм.

8. Литьевое устройство по любому из предыдущих пунктов, в котором расстояние между самой нижней точкой гофрированного участка литьевой лопатки и поверхностью подвижной опоры, обращенной к литьевой лопатке, уменьшается вдоль направления литья.

9. Литьевое устройство по любому из предыдущих пунктов, в котором гофрированный участок образует множество каналов, проходящих вдоль направления литья.

10. Литьевое устройство по п. 9, в котором глубина каналов увеличивается вдоль направления литья.

11. Литьевое устройство по п. 9 или 10, в котором ширина каналов уменьшается вдоль направления литья.

12. Способ производства литого полотна из материала, содержащего алкалоиды, включающий в себя этапы, на которых:

обеспечивают суспензию материала, содержащего алкалоиды;

подают суспензию в литьевой короб, выполненный с возможностью вмещения суспензии;

выполняют литье суспензии, содержащейся в литьевом коробе, посредством литьевой лопатки вдоль направления литья на подвижную опору таким образом, чтобы сформировать литое полотно из материала, содержащего алкалоиды, причем литьевая лопатка содержит гофрированный участок, обращенный к поверхности подвижной опоры; и

формируют множество гофров на литом полотне посредством гофрированной части литьевой лопатки.

13. Способ по п. 12, согласно которому этап формирования множества гофров включает формирование множества гребней или впадин.

14. Полотно из материала, содержащего алкалоиды, имеющее свободную поверхность, содержащую гофрированный участок, содержащий гребни или впадины, проходящие в направлении, перпендикулярном толщине полотна, и имеющие шаг от 0,2 миллиметра до 2 миллиметров, причем указанное полотно имеет содержание воды от 20 процентов до 80 процентов по весу полотна.

15. Полотно из материала, содержащего алкалоиды, по п. 14, в котором гофрированный участок содержит гребни или впадины, проходящие в направлении, перпендикулярном толщине полотна.

| WO 2016096963 A1, 23.06.2016 | |||

| СМЕШАННЫЕ СТЕРЖНИ ДЛЯ ИСПОЛЬЗОВАНИЯ В АЭРОЗОЛЬ-ГЕНЕРИРУЮЩИХ ИЗДЕЛИЯХ | 2013 |

|

RU2628987C2 |

| ВОССТАНОВЛЕННЫЙ ТАБАК В ЛИСТАХ И ИЗГОТОВЛЕННЫЕ ИЗ НЕГО КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2346629C2 |

| US 20160106143 A1, 21.04.2016 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| СТАНОК КАРУСЕЛЬНОГО ТИПА ДЛЯ ЭЛЕКТРИЧЕСКОЙ НАПАЙКИ КОНТАКТОВ | 1931 |

|

SU31518A1 |

Авторы

Даты

2023-05-02—Публикация

2019-06-28—Подача