Настоящее изобретение относится к способу получения непрерывного тонкого полотна волокон, содержащего длинные натуральные волокна.

Такое полотно предназначено, в частности, для использования при изготовлении деталей, пропитанных полимерной матрицей, например для строительства, автомобилей или для любого другого применения.

Натуральные волокна имеют много преимуществ по сравнению с синтетическими волокнами.

В частности, натуральные волокна имеют обычно низкую плотность, они относительно недороги и экологичны. Кроме того, натуральные волокна являются возобновляемыми продуктами и, таким образом, могут быть получены без исчерпания натуральных ресурсов.

В этой связи широко культивируются и применяются во многих областях волокна, полученные изо льна, в частности, для получения композиционных материалов. Льняные волокна извлекают из стебля растения "лен", и они могут применяться либо в виде пучков длинных волокон, либо в виде элементарных волокон, либо в форме микрофибрилл.

Пучки длинных волокон состоят обычно из совокупности элементарных волокон, соединенных между собой природным цементом, и имеют длину, которая может составлять от 2 мм до 1000 мм.

Эти пучки волокон имеют хорошие механические свойства, так как их модуль Юнга предпочтительно составляет от 30 до 50 ГПа.

Для применения длинных натуральных волокон необходимо осуществлять соединение волокон для образования, например, относительно толстого листа, ткани или сетки. Эти соединенные системы являются результатом сложного и дорогостоящего производства, но имеют достаточную механическую когезию, чтобы поддаваться последующим операциям формования деталей, включающим, например, наложение и ориентирование этих систем.

Однако способы получения таких систем являются сложными и относительно дорогими. Поэтому в области композитных материалов предпочитают применять льняные очески, то есть волокна длиной от 2 см до 10 см, которые можно использовать в рамках традиционных способов, называемых "сухими способами", включающих этапы приготовления, чесания, укладки и, возможно, иглопробивания, что в этих этапах соединения волокон привело бы к получению мата.

Однако получаемый нетканый материал имеет неудовлетворительные механические свойства при применении в целях получения композитных материалов. Кроме того, полученные материалы являются толстыми, сложными в обращении и имеют очень неоднородную толщину.

Патент FR 2705369 описывает способ образования нетканых холстов из льняных волокон, исходя из природных льняных цементов. Этот способ включает этап образования волокнистого листа, затем скрепления волокон листа природными льняными цементами.

Целью изобретения является разработать способ получения тонкого полотна, содержащего длинные натуральные волокна, который был бы прост в осуществлении и который позволял бы при низких затратах получать полотно очень малой толщины с постоянной поверхностной плотностью.

С этой целью объектом изобретения является способ указанного выше типа, отличающийся тем, что он включает следующие этапы:

- параллельная подача множества отдельных лент волокон, причем по меньшей мере одна лента содержит длинные натуральные волокна;

- распределение соседних лент по полю игл, чтобы образовать полосу параллельных волокон;

- приложения нагрузки к полосе в поле игл параллельно оси перемещения;

- скрепление волокон вытянутой полосы, образуя тонкое полотно.

Способ согласно изобретению может иметь одну или несколько из следующих характеристик, взятых по отдельности или в любых технически возможных комбинациях:

- этап скрепления волокон полосы включает орошение вытянутой полосы раствором, проникновение раствора между волокнами полосы и сушку полосы, чтобы образовать тонкое полотно;

- орошение раствором осуществляется путем распыления капель или путем образования пены, содержащей жидкость и вспениватель, причем пена осаждается на полосу;

- этап приложения нагрузки осуществляется между по меньшей мере одним передним валиком, предпочтительно имеющим металлическую наружную поверхность, и по меньшей мере одним задним валиком, предпочтительно из дерева, каучука или полимера, причем скорость увлечения полосы за задний валик по меньшей мере в два раза больше, предпочтительно по меньшей мере в шесть раз больше скорости увлечения полосы передним валиком;

- поле игл содержит совокупность планок, поперечных оси перемещения, причем каждая поперечная планка содержит множество игл, и поперечные планки предпочтительно могут перемещаться вместе с полосой;

- скорость перемещения поперечных планок меньше скорости увлечения полосы указанным или каждым задним валиком;

- поверхностная плотность игл в поле игл составляет от 5 игл на см2 до 23 игл на см2;

- перед этапом подачи способ включает этап образования множества лент путем сдваивания нескольких единичных лент;

- по меньшей мере одна первая единичная лента содержит исключительно длинные натуральные волокна, по меньшей мере одна вторая единичная лента предпочтительно содержит дополнительные натуральные волокна, отличные от длинных натуральных волокон первой единичной ленты, и/или синтетические волокна натурального происхождения, и/или синтетические волокна искусственного происхождения, и/или их смеси;

- среднеквадратичное отклонение титра разделенных лент меньше 20%;

- на этапе подачи раздельные ленты размещаются в соседних желобах, заканчивающихся до поля игл;

- в желобах ленты сжимаются сбоку сходящимися стенками желобов;

- на выходе желобов ленты вступают в контакт друг с другом и проникают друг в друга;

- поверхностная плотность полотна после этапа скрепления волокон меньше 500 г/м2, предпочтительно меньше 150 г/м2.

Объектом изобретения является также установка для получения непрерывного тонкого полотна из волокон, содержащих длинные натуральные волокна, отличающаяся тем, что она содержит:

- систему параллельной подачи множества отдельных лент волокон, предназначенную для приема по меньшей мере одной ленты, содержащей длинные натуральные волокна;

- систему формирования полосы волокон, включающую систему распределения лент, содержащую поле игл, и систему приложения нагрузки и вытяжки полосы в поле игл;

- систему скрепления волокон полосы, чтобы образовать тонкое полотно.

Установка согласно изобретению может иметь одну или несколько из следующих характеристик, взятых по отдельности или в любых технически возможных комбинациях:

- система подвода содержит направляющую, ограничивающую множество желобов, расположенных рядом, причем каждый желоб предназначен для приема одной ленты.

Кроме того, объектом изобретения является непрерывное тонкое полотно из волокон, содержащих по меньшей мере длинные натуральные волокна, отличающееся тем, что оно содержит множество параллельных волокон, полученных распределением и приложением нагрузки к волокнам из параллельных лент, причем параллельные волокна связаны между собой, образуя тонкое полотно, причем полотно имеет однородную толщину по его ширине.

Полотно согласно изобретению может иметь одну или несколько следующих характеристик, взятых по отдельности или в любых технически возможных комбинациях:

- оно имеет поверхностную плотность меньше 500 г/м2, в частности меньше 150 г/м2, и предпочтительно имеет толщину меньше 1 мм;

- оно имеет длину больше 100% его ширины, причем полотно предпочтительно свернуто с получением рулона;

- исходные длинные волокна являются длинными льняными волокнами;

- полотно содержит более 50 масс.% натуральных волокон;

- полотно не содержит синтетического связующего, скрепляющего волокна друг с другом.

Объектом изобретения является тонкое полотно, которое может быть получено вышеописанным способом.

Полотно по изобретению может иметь одну или несколько дополнительных характеристик, определенных выше.

Изобретение станет более понятным при изучении следующего описания, данного исключительно в качестве примера и проведенного с обращением к приложенным чертежам, на которых:

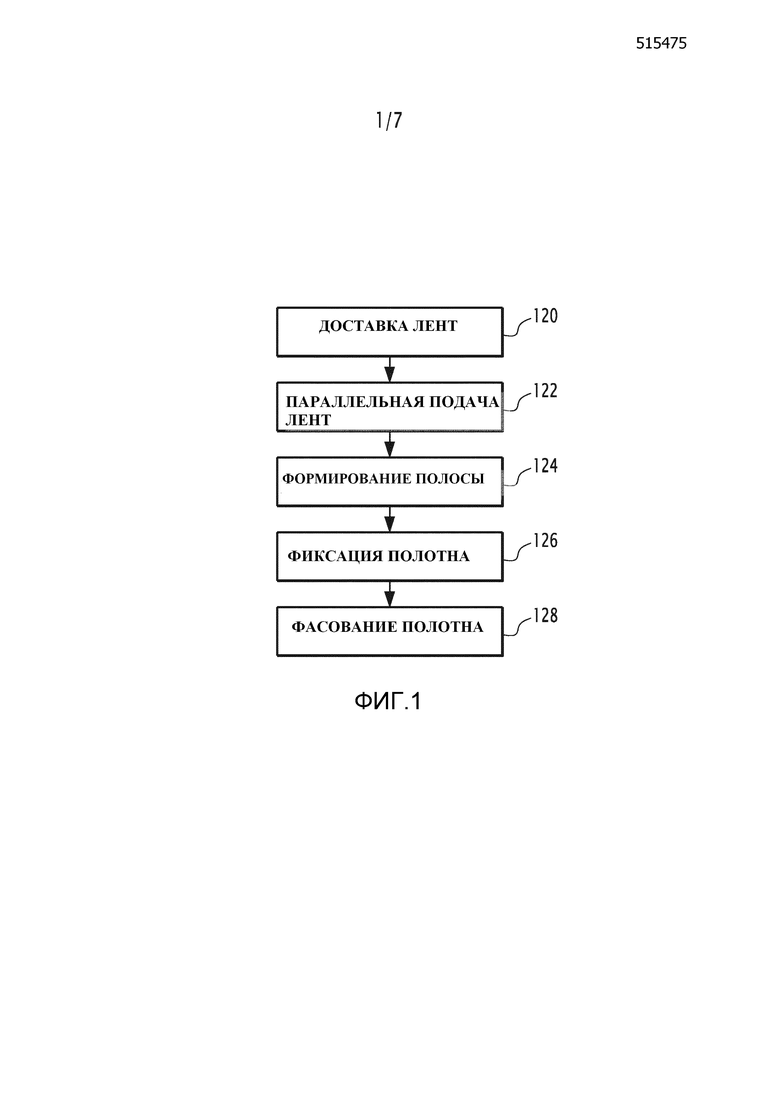

- фиг. 1 является блок-схемой, показывающей основные этапы первого способа согласно изобретению;

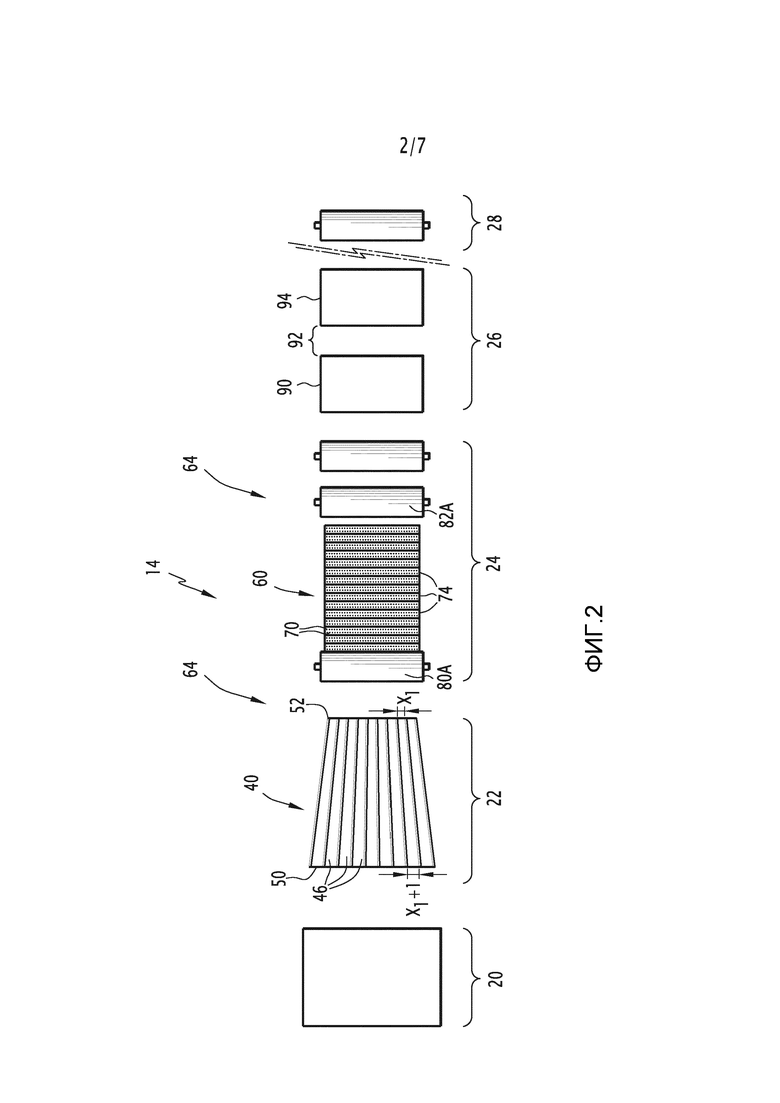

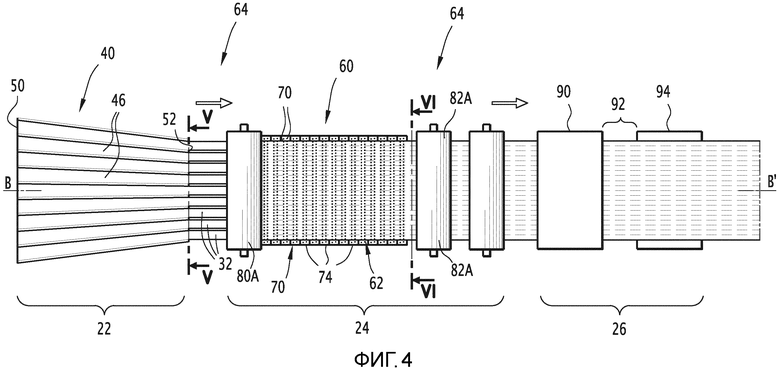

- фиг. 2 является схематическим видом сверху первой установки, предназначенной для осуществления способа с фиг. 1;

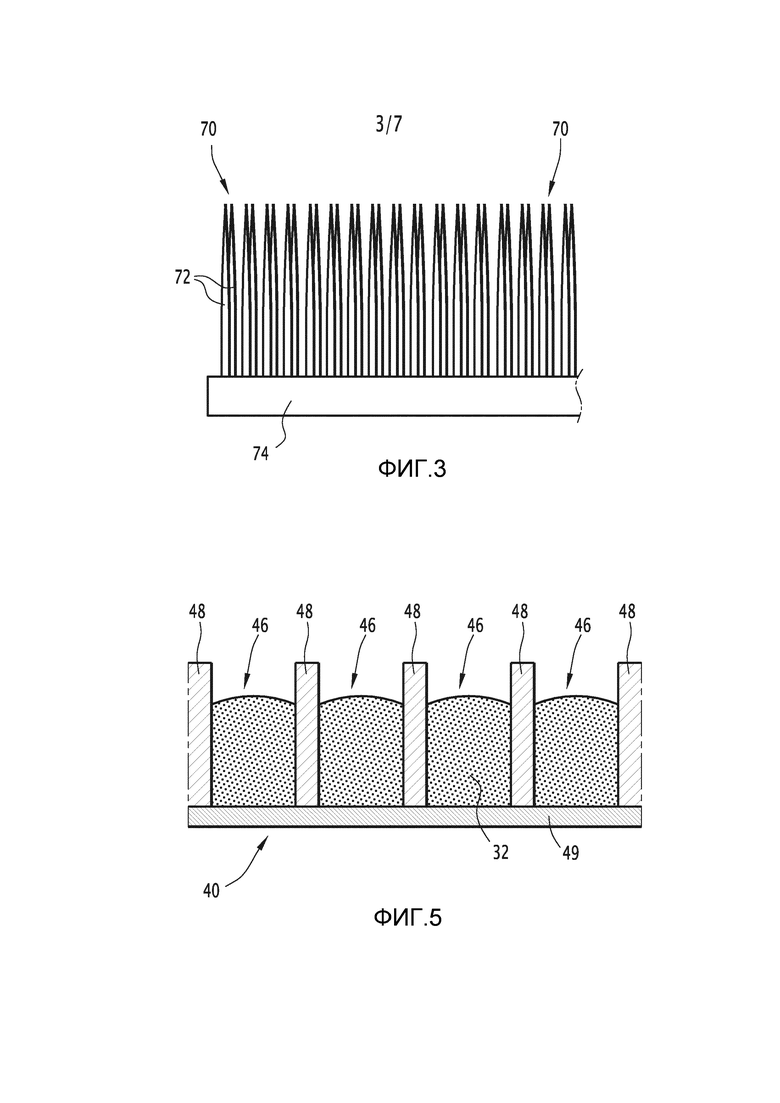

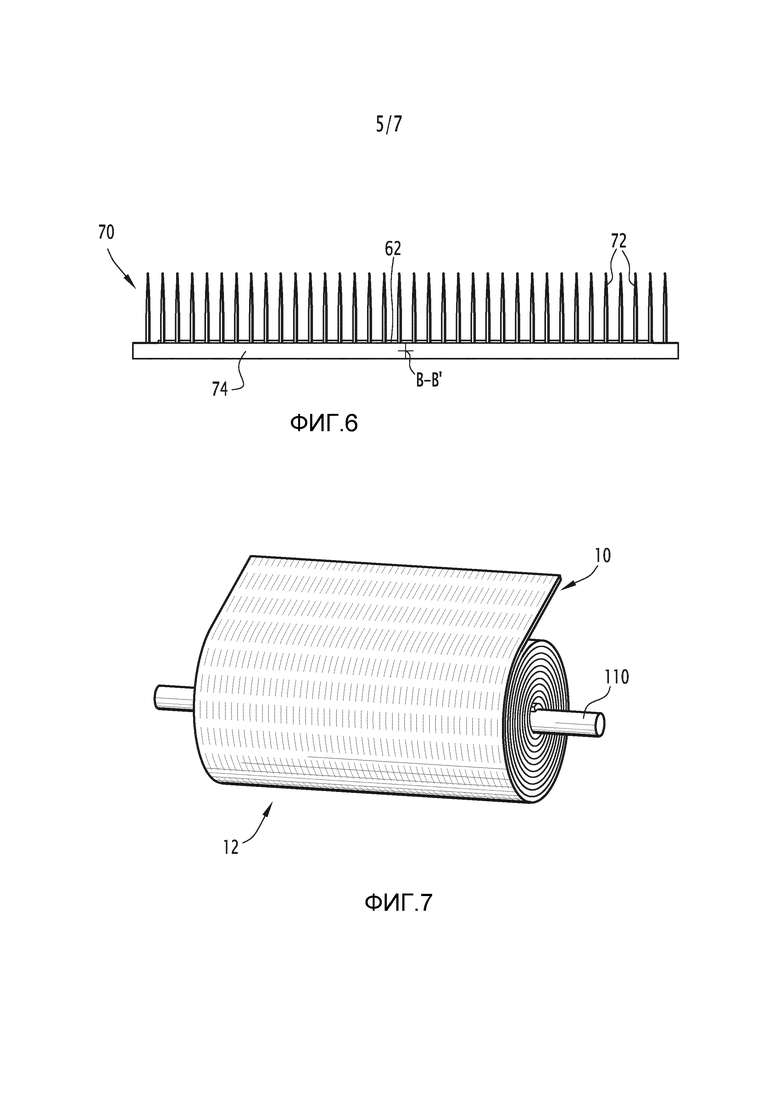

- фиг. 3 является видом спереди планки, содержащей иглы, предназначенной для применения в системе формирования в установке с фиг. 2;

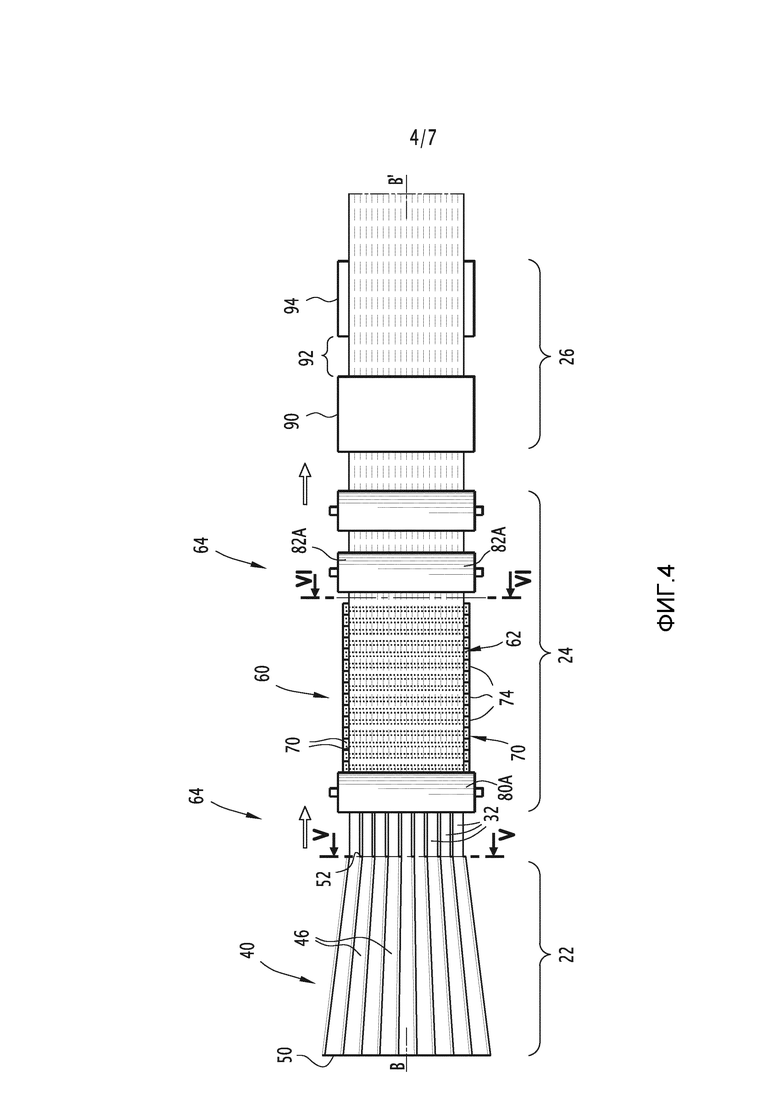

- фиг. 4 является видом, аналогичным виду с фиг. 2, при осуществлении способа с фиг. 1;

- фиг. 5 является поперечным сечением в плоскости V-V с фиг. 4;

- фиг. 6 является поперечным разрезом по вертикальной плоскости VI-VI с фиг. 4;

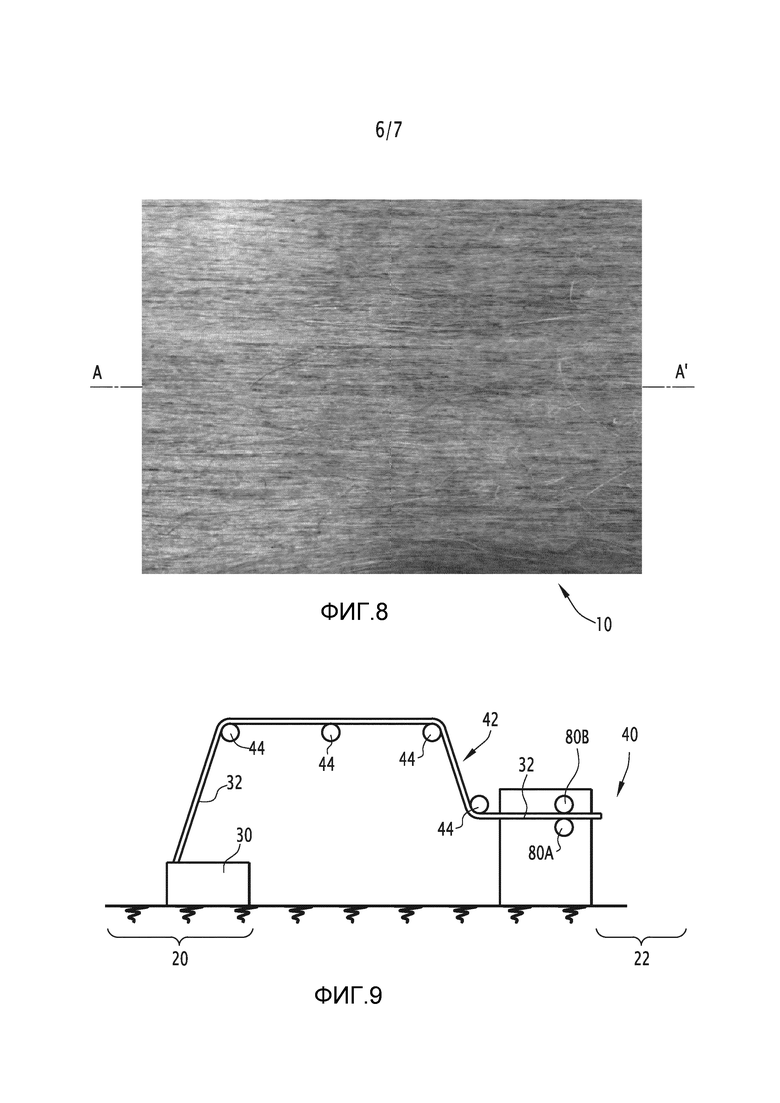

- фиг. 7 является видом полотна, полученного способом согласно изобретению, расфасованного в виде рулона;

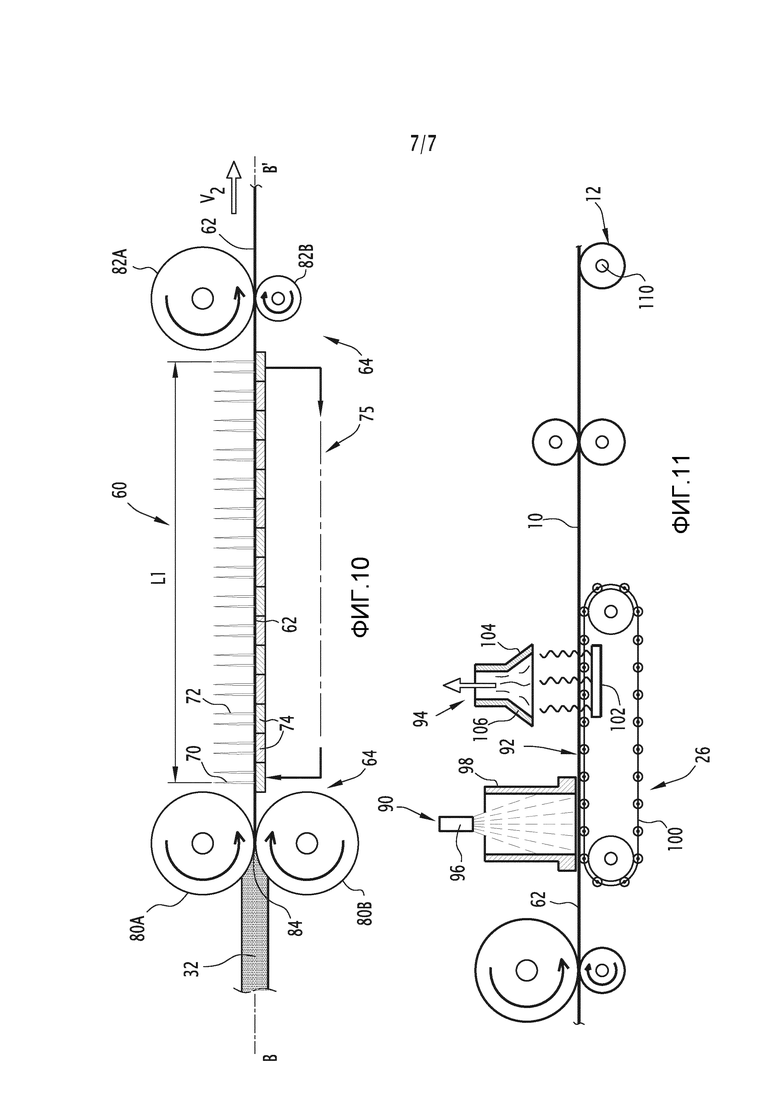

- фиг. 8 является фотографией, иллюстрирующей внешний вид первого полотна согласно изобретению;

- фиг. 9 является схематическим видом сбоку системы доставки и системы параллельной подачи лент;

- фиг. 10 является схематическим видом сбоку системы формирования полосы, полученной из лент;

- фиг. 11 является схематическим видом сбоку системы скрепления волокон полосы, чтобы получить полотно.

В дальнейшем термины "передний" и "задний" везде понимаются по отношению к направлению движения предмета, получаемого в непрерывном режиме.

Первое тонкое полотно 10, полученное способом согласно изобретению, показано на фиг. 7 и 8. В примере согласно фиг. 7 полотно 10 предпочтительно смотано вокруг самого себя с получением рулона 12.

Полотно 10 согласно изобретению содержит длинные натуральные волокна, расположенные параллельно друг другу, и по меньшей мере одно связующее, удерживающее волокна вместе.

В одном варианте осуществления все волокна полотна 10 состоят из длинных натуральных волокон. Как вариант, часть волокон, образующих полотно 10, образована из дополнительных натуральных волокон, отличающихся от длинных натуральных волокон, из синтетических волокон натурального происхождения, из синтетических волокон искусственного происхождения или из смеси этих волокон.

Длинные натуральные волокна предпочтительно являются волокнами, выделенными из растений, в частности, льняными волокнами. Как вариант, длинные натуральные волокна являются волокнами сизаля, джута, конопли, кенафа и т. д.

Дополнительные натуральные волокна выбраны, например, из волокон хлопка, шерсти, шелка, сои, сизаля, конопли или из их смесей.

Синтетические волокна натурального происхождения выбраны, например, из волокон регенерированной целлюлозы, в частности, вискозных волокон, купро и/или модал, альгинатных вискозных волокон, волокон лиоцелл, волокон PLA (полимолочной кислоты) и из их смесей.

Синтетические волокна образованы из производных нефти или из молекул, полученных биохимически (например, этилен, полученный из биоэтанола). Они выбраны из полиолефиновых волокон, таких как полиэтиленовые и/или пропиленовые волокна, полиэфирные, полиамидные, полиимидные волокна и их смеси. Они могут быть также двухкомпонентными волокнами, образованными из полимера и сополимера, причем полимер и его сополимер имеют разные температуры плавления.

Предпочтительно массовая доля длинных волокон натурального происхождения в полотне 10 превышает 50% от полной массы волокон полотна 10.

Предпочтительно длинные натуральные волокна являются длинными льняными волокнами.

Длинные льняные волокна получены из растения, называемого "flax" или "растение лен" из семейства Linaceae. Эти волокна извлекают из периферии стебля растения лен путем механического разрушения стебля во время операции измельчения, а затем разделением на длинные волокна, паклю, которая представляет собой короткие и грубые волокна, и другие компоненты льна.

Полученные таким путем длинные волокна предпочтительно имеют длину в интервале от 2 мм до 1000 мм. Под «длинными волокнами» в рамках настоящего изобретения понимается, что волокна предпочтительно состоят из продольной сборки элементарных волокон, соединенных между собой природным цементом.

Длинные волокна обычно образуют пучки, которые могут иметь длину, доходящую до одного метра. Часть длинных натуральных волокон полотна 10 имеет длину больше 50 см, в частности, от 50 см до 80 см.

Пучки длинных волокон обычно имеют диаметр в интервале от 10 микрон до 100 микрон.

Связующее, связывающее между собой различные длинные волокна, предпочтительно образовано из природного цемента растений, в частности из натуральных льняных цементов, когда длинные волокна являются длинными льняными волокнами.

Как вариант, связующее является синтетическим связующим, таким как клей или смола, в частности, латекс, и/или связующим натурального происхождения, отличным от льняных цементов, например, на основе крахмала.

Согласно изобретению, ширина полотна 10 намного больше его толщины и намного меньше его длины.

Так, например, ширина полотна больше 30 мм, в частности, составляет от 30 мм до 2000 мм, предпочтительно от 100 мм до 2000 мм.

Толщина составляет менее 0,1 от его ширины, в частности, она меньше 1 мм, предпочтительно меньше 0,5 мм, предпочтительно меньше 0,1 мм.

Полотно 10, полученное способом согласно изобретению, имеет однородную толщину. Так, стандартное отклонение средней толщины каждой продольной полосы полотна 10, состоящего из продольных полос, соответствующих одной десятой ширины полотна 10, меньше 5%, в частности, меньше 2% средней толщины полотна 10.

Средняя поверхностная плотность полотна 10 низкая. Эта поверхностная плотность ниже 500 г/м2, в частности, ниже 150 г/м2 и даже ниже 100 г/м2 и предпочтительно составляет от 30 г/м2 до 100 г/м2.

Поверхностная плотность остается неизменной по ширине полотна.

Длина полотна 10 намного больше его ширины. В частности, длина полотна 10 превышает 10 м, в частности, она больше 100 м. Таким образом, полотно 10 можно смотать в виде рулона 12, средний диаметр которого больше 100 мм, предпочтительно до диаметров порядка 600 мм.

Как показано на фиг. 8 и принимая во внимание способ получения согласно изобретению, волокна полотна 10 являются по существу выровненными в продольном направлении формирования A-Aʹ.

Так, по меньшей мере 50% волокон полотна 10 параллельны продольному направлению A-Aʹ, которое перпендикулярно оси намотки полотна 10, когда оно находится в виде рулона 12. Таким образом, длинные волокна полотна 10 обычно расположены параллельно друг другу и связаны между собой связующим, чтобы обеспечить механическую когезию полотна 10.

Полотно 10 имеет достаточную механическую когезию, чтобы позволить манипуляции с ним, в частности, при позднейших операциях пропитки и наложения, чтобы образовать многонаправленные маты. Так, полотно 10 может захватываться рукой пользователя и манипуляторами машины, в частности, манипуляторами с вакуумными захватами (после пропитки, если оно не пористое), не приводя к ухудшению механических свойств и сохраняя его механическую прочность. Полотно 10 является самонесущим.

Когезия полотна 10 такова, что среднее разрывное усилие, прикладываемое в поперечном направлении, перпендикулярном предпочтительному направлению ориентации волокон A-A', какое измеряется согласно норме ISO 13934-1 на образце шириной 50 мм, предпочтительно превышает 0,1 Н, в частности, составляет от 0,2 Н до 2 Н, например, около 0,5 Н. Неожиданно оказалось, что способом согласно изобретению получают полотно 10, содержащее длинные натуральные волокна и имеющее одновременно однородную толщину и очень заметную ориентацию длинных волокон, сохраняя в то же время достаточную когезию для манипуляций с ним.

Для этого полотно 10 формируют, исходя из продольных лент волокон, которые подаются параллельно и которые распределяют, чтобы образовать полосу параллельных волокон, причем затем волокна полосы скрепляют.

Под "лентой" в рамках настоящего изобретения понимается продольный элемент, содержащий совокупность волокон, в частности длинных волокон. Ленты могут быть получены, например, чесанием гребнем или кардочесанием, а затем приложением нагрузки к отдельным волокнам, которые затем снова объединяют друг с другом, образуя продольную связь.

Толщина ленты обычно имеет тот же порядок, что и ее ширина. Например, она составляет от 0,5 до двух ширин ленты.

Предпочтительно лента может быть получена из единичных лент, которые сдваиваются путем наложения друг на друга. В приведенном примере ширина лент составляет, например, меньше 30 мм. Толщина лент, например, больше 15 мм и составляет от 10 мм до 40 мм.

Длина лент больше 800 м, в частности, она составляет от 850 м до 1700 м.

Операции сдваивания состоят в наложении по меньшей мере двух единичных лент, одинаковых или разной природы, а затем в распределении их в поле игл, поддерживая их под давлением, до получения единичной сдвоенной ленты.

Число сдваиваний может быть переменным. Это число составляет от 1 до 15 сдваиваний.

Линейная плотность лент, предназначенных для применения в способе согласно изобретению, составляет, например, от 10 г/м до 40 г/м.

Этапы первого способа получения полотна 10 согласно изобретению приведены на блок-схеме с фиг. 1.

Такой способ осуществляют, например, в установке 14 получения полотна 10, схематически показанной на фиг. 2 или 4.

Как показано на фиг. 2 и 4, установка 14 содержит систему 20 доставки множества волоконных лент, содержащую по меньшей мере одну ленту из длинных натуральных волокон, и систему 22 подачи лент для их расположения параллельно друг другу.

Согласно фиг. 2 и 10, установка 14 содержит, кроме того, систему 24 формирования непрерывной полосы волокон, исходя из лент, и систему 26 скрепления волокон полосы, чтобы образовать тонкое полотно 10, как показано на фиг. 2 и 11.

Установка 14 содержит, кроме того, систему 28 фасования полотна 10, чтобы хранить его, в частности, в виде рулона 12.

Как показано на фиг. 9, система доставки 20 предпочтительно содержит зону складирования гребенных лент (топсы) 32.

Ленты 32 хранятся, например, в виде "топсов", или гребенных лент, предпочтительно в шпулярниках.

Топсы получают, опрокидывая ленту 32, содержащуюся в резервуаре, например, диаметром от 30 см до 1 м, в частности, от 40 см до 60 см. После наполнения резервуара ленту 32 сжимают сверху, резервуар удаляют, и лента скрепляется. Топс имеет тогда размеры резервуара с высотой в интервале от 30 см до 80 см, в частности, примерно 40 см. Масса топса составляет, например, от 15 кг до 40 кг.

Для осуществления способа согласно изобретению ленты 32, подаваемые в систему 20, предпочтительно являются лентами 32, которые были получены сдваиванием единичных лент, чтобы получить ленты 32, однородные в отношении линейной плотности. Так, линейная плотность лент 32 предпочтительно составляет от 10 г/м до 40 г/м. Среднеквадратичное отклонение между линейными плотностями разных лент 32, предназначенных для получения одного полотна 10, меньше 20%.

В случае, когда полотно 10 состоит из длинных натуральных волокон, например, длинных льняных волокон, все ленты 32 являются лентами из длинных натуральных волокон, предпочтительно полученными сдваиванием единичных лент длинных натуральных волокон.

В случае, когда полотно 10 содержит дополнительные натуральные волокна, синтетические волокна натурального происхождения или синтетические волокна искусственного происхождения, по меньшей мере одна лента 32 образована из единичной ленты, состоящей из длинных натуральных волокон, и из по меньшей мере одной единичной ленты, состоящей из дополнительных натуральных волокон, синтетических волокон натурального происхождения или синтетических волокон искусственного происхождения.

Во всех случаях все единичные ленты распределяют в поле игл (не показано), затем к ним прикладывают давление и группируют, накладывая друг на друга. Число операций сдваивания составляет от 1 до 15, предпочтительно от 2 до 4.

Затем ленты 32 хранят в виде гребенных лент (или "топсов") и располагают на земле или на опоре. Совокупность лент 32 доставляют параллельно.

Как показано на фиг. 2, 9 и 5, система подачи 22 включает в себя направляющую 40 для параллельного распределения лент 32, предназначенную для подачи в систему формирования 24, и механизм 42 подачи в направляющую 40 отдельных лент 32.

Механизм подачи 42 содержит два направляющих валика 44 и пару подающих валиков 80A и 80B, предназначенных для увлечения каждой ленты 32 от бобины 30 к направляющей 40.

Как показано на фиг. 2 и 5, направляющая 40 содержит множество желобов 46, расположенных параллельно.

Желоба 46 предпочтительно расположены рядом друг с другом. Каждый желоб 46 ограничен двумя боковыми стенками 48, из которых по меньшей мере одна является общей с соседним желобом 46, и нижней стенкой 49. Каждый желоб 46 предназначен для приема одной отдельной ленты и распределения ее к системе формирования 24, имеющей вид валиков, параллельных оси B-Bʹ формирования полотна.

Так, каждый желоб 46 простирается в длину между входным отверстием 50 и выходным отверстием 52, находящимся напротив системы формирования 24.

В примере, показанном на фиг. 4 и 5, направляющая 40 содержит множество желобов 46, сходящихся от входа к выходу. Поперечное сечение желоба 46 напротив входного отверстия 50 больше поперечного сечения желоба 46 на уровне выходного отверстия 52.

Таким образом, каждая лента 32, помещенная в желоб 46, движется по сходящемуся направлению к выходному отверстию 52, чтобы контактировать с боковыми стенками 48 с обеих сторон ленты 32, как показано на фиг. 5, на уровне отверстия 52.

Угол наклона оси каждого желоба 46 к оси B-Bʹ увеличивается от желоба 46 к желобу 46, смещаясь от оси B-Bʹ к наружной части направляющей 40. Ширина каждого желоба 46 на уровне входного отверстия 50 по меньшей мере на 10% больше ширины желоба 46 на уровне выходного отверстия 52. Это позволяет естественным образом сделать однородной поперечное уплотнение пучков волокон. На выходе желобов ленты, которые были сжаты сбоку сходящимися стенками желобов, как правило, имеют небольшое расширение, что заставляет их входить в контакт друг с другом и даже чуть проникать друг в друга.

Максимальная ширина каждого желоба 46 на уровне выходного отверстия 52 составляет, например, от 10 мм до 40 мм.

Толщина боковых стенок 48 меньше 5 мм, чтобы ограничить расстояние между разными лентами 32 при их входе в систему формирования 24.

Как показано на фиг. 2, 4 и 10, система формирования 24 содержит поле игл 60, предназначенное распределять волокна лент, чтобы образовать непрерывную полосу 62, которую можно видеть на фиг. 4, а также содержит систему 64 приложения нагрузки и вытяжки полосы 62 в поле игл 60.

Как показано на фиг. 4, 6 и 10, поле игл 60 содержит множество рядов 70 игл 72, параллельных и поперечных оси движения B-Bʹ. Ряды 70 игл 72 предпочтительно содержат от 2 до 16 игл на см, то есть от 6 до 40 игл на дюйм.

Иглы 72 имеют высоту больше чем высота лент, например, от 40 мм до 60 мм.

Ряды 70 игл 72 установлены на отдельных поперечных планках 74, расположенных перпендикулярно оси B-Bʹ. Система, образованная каждой планкой 74 и ее иглами 72, обозначается обыкновенно английским термином "gills" (жабры).

Последовательные планки 74 предпочтительно находятся в контакте друг с другом. Каждая планка 74 несет предпочтительно по меньшей мере один ряд игл 70, в частности, два ряда игл 70, как можно видеть на фиг. 3.

Иглы 72 первого ряда 70 чуть смещены относительно игл 70 второго ряда в поперечном направлении относительно оси B-Bʹ.

Ряды 70 поля игл 60 предпочтительно могут двигаться вдоль оси B-Bʹ. Каждая планка 74 приводится в движение геликоидальными винтами и осуществляет движение по прямоугольной траектории.

Таким образом, планки 74 движутся вместе с полосой 62 до конца поля игл 60. Затем они возвращаются к началу поля игл 60.

С этой целью, как показано на фиг. 10, поле игл 60 содержит механизм 75 продольного перемещения планок 74 вдоль оси B-Bʹ между крайним передним положением и крайним задним положением, на длину L1 вдоль оси B-Bʹ.

Механизм перемещения 75 содержит, кроме того, средства возврата каждой планки 74 из крайнего заднего положения в крайнее переднее положение.

Для этого каждая планка 74, когда она находится в крайнем переднем положении, может перемещаться по вертикали между отведенным положением возврата и активным положением пробивания волокон в плоскости полосы 62.

В крайнем заднем положении каждая планка 74 может двигаться по вертикали между активным положением пробивания и отведенным положением.

Механизм 75 смещает каждую планку 74 в направлении движения полосы 62 от входа к выходу, удерживая планку 74 в ее активном положении, а затем перемещает каждую планку 74 от заднего положения в переднее положение в направлении, противоположном движению полосы 62, удерживая планку 74 в ее отведенном положении.

Длина L1 поля игл 60 превышает 80 см, в частности, составляет от 100 см до 80 см, чтобы вместить длинные натуральные волокна и позволить расположить их параллельно оси B-B'.

Как показано на фиг. 2 и 10, система приложения нагрузки 64 содержит по меньшей мере один передний валик 80A, 80B и по меньшей мере один задний валик 82A, 82B, расположенных поперек по обе стороны от поля игл 60, соответственно между системой подачи 22 и полем игл 60 и между полем игл 60 и системой скрепления 26.

В примере, показанном на фиг. 10, система приложения нагрузки 64 содержит пару передних валиков 80A, 80B, расположенных вертикально друг над другом. Передние валики 80A, 80B установлены с возможностью вращения вокруг осей, перпендикулярных оси B-Bʹ.

Передние валики 80A, 80B предпочтительно имеют металлическую наружную поверхность, в частности хромированную. Они имеют зазор шириной меньше высоты лент 32, в частности, меньше 20 мм, чтобы разглаживать и сжимать ленты 32.

Зазор 84 предпочтительно расположен горизонтально по отношению к иглам 70 и горизонтально по отношению к выходным отверстиям 52 желобов 46, чтобы можно было уплотнять ленты 32 и распределять волокна из лент 32 в поле игл 60 через ряды 70 игл 72.

В примере, показанном на фиг. 10, система приложения нагрузки 64 содержит по меньшей мере два задних валика 82A, 82B, расположенных один над другим.

Валики 82A, 82B установлены с возможностью вращения вокруг осей, перпендикулярных оси B-Bʹ.

Например, валик 82A представляет собой цилиндр из дерева, каучука или полимера. Его диаметр предпочтительно больше диаметра валика 82B. Валик 82B имеет металлическую наружную поверхность, например хромированную наружную поверхность.

Первая пара валиков 80A, 80B и вторая пара валиков 82A, 82B регулируется так, чтобы скорость полосы 62, образованной в поле игл 60, на выходе задних валиков 82A, 82B была по меньшей мере в два раза, в частности, в 6 раз выше и предпочтительно от 6 до 20 раз выше скорости полосы 62 на выходе из передних валиков 80A, 80B.

Это позволяет приложить нагрузку и вытянуть полосу 62 для регулирования ее толщины и ее поверхностной плотности.

Как показано на фиг. 11, система скрепления 26 содержит устройство 90 орошения полосы 62 жидким раствором или пенообразователем, зону 92 распространения раствора по полосе 62 и устройство 94 сушки полосы.

Раствор предпочтительно образован как водный раствор. В первом варианте осуществления водный раствор состоит из воды. Как вариант, водный раствор содержит воду и неионный ПАВ, такой как поливиниловый спирт, чтобы образовать пену.

Содержание поливинилового спирта в растворе меньше 1%.

Как вариант, жидкий раствор может содержать смачивающее вещество.

В примере с фиг. 11 устройство орошения 90 содержит по меньшей мере одну форсунку 96, предназначенную для выбрасывания раствора, в частности, в виде капель, тумана или пены, и поперечную камеру 98 для проведения раствора.

Предпочтительно форсунки 96 открываются в камеру 98. Камера 98 имеет нижнее отверстие, находящееся напротив ленточного конвейера 100 для полосы 62, предназначенного для поддержания и увлечения полосы 62 между устройством орошения 92 и устройством сушки 94.

Устройство сушки 94 содержит нагревательное устройство 102, например, конвектор, снабженный нагревательными плитками, и систему 104 всасывания паров, содержащую, например, вытяжной шкаф 106.

Промежуточная зона 92 находится между устройством орошения 90 и устройством сушки 94. Ее длина составляет, например, от 0,5 м до 2 м.

В этом примере полотно 10 фасуют в виде рулона 12. Система фасовки 28 содержит, таким образом, ось или оправку 110 для сматывания полотна и средства (не показаны) приведения оси во вращение, чтобы позволить сматывание рулона 12.

В одном варианте система фасовки 28 содержит устройство распределения разделительного листа, предназначенного для сматывания совместно с полотном 10, чтобы разделить два последовательных слоя полотна 10 в рулоне 12.

Далее будет описан способ получения полотна 10 согласно изобретению.

Как показано на фиг. 1, способ включает сначала этап 120 доставки раздельных лент 32, а затем этап 122 параллельной подачи лент 32 в систему подачи 22.

Затем способ включает формирование непрерывной полосы 62 путем распределения лент 32 в системе формирования 24, затем этап 126 фиксации полосы 62, чтобы образовать полотно 10 в системе скрепления 26.

Наконец, способ включает этап 128 фасования полотна 10.

Способ предпочтительно реализуют в непрерывном режиме, то есть этапы 122-128 проводятся последовательно друг за другом в непрерывном режиме, без промежуточной остановки.

На этапе 120 множество параллельных лент 32 доставляют, например, смотанными в виде топсов 30 чесаных лент, расположенных на опоре или на земле, предпочтительно в шпулярниках.

Как уточнялось выше, ленты 32 предпочтительно были получены сдваиванием единичных лент, причем ленты 32 образованы, например, из единичных лент длинных натуральных волокон или состоят из смеси единичных лент из длинных натуральных волокон с по меньшей мере одной единичной лентой из дополнительных натуральных волокон, синтетических волокон натурального происхождения или синтетических волокон искусственного происхождения.

Титр лент 32 является по существу постоянным, так что среднеквадратичное отклонение между титрами лент 32 меньше 20%.

Затем на этапе подачи множество раздельных лент 32 проводится параллельно от системы доставки 20 к системе формирования 24 через систему подачи 22.

Количество параллельных лент 32 составляет от 2 до 100, в частности, от 8 до 15 лент, чтобы получать полотна шириной от 10 мм до 2000 мм.

Затем каждая лента 32 увлекается подающими валиками 44 и направляется к входному отверстию 50 желоба 46.

Таким образом, направляющая 40 получает множество параллельных лент 32, причем каждая лента 32 принимается в соответствующий желоб 46. Затем ленты 32 увлекаются через каждый желоб 46 посредством передних валиков 80A, 80B к выходному отверстию 52.

На этапе формирования 124 различные ленты сначала сжимаются в зазоре 84 между передними валиками 80A, 80B для уменьшения их толщины и распределения в поперечном направлении.

Затем волокна из разных соседних лент 32 вводятся в поле игл 60, вытягиваясь при этом задними валиками 82A, 82B.

С этой целью планка 74, находящаяся в крайнем переднем положении, переходит из своего отведенного положения в свое выдвинутое по вертикали положение, чтобы ее иглы 72 пересекали линии параллельных волокон и образовывали полосу 62 с однородной толщиной, определяемой по вертикали, которая меньше толщины каждой ленты 32.

Затем планки 74 смещаются по длине вместе с волокнами полосы 62 вдоль поля игл 60 до задней иглы.

При этом прохождении волокна образуют полосу 62 с толщиной, однородной по ее ширине.

Кроме того, учитывая относительную скорость вращения передних валиков 80A, 80B и задних валиков 82A, 82B, к полосе 62 прикладывается нагрузка, и она вытягивается в поле игл 60, приводя к продольному выравниванию волокон в единственном направлении.

Доставка волокон в виде раздельных лент 32, их распределение в передних валиках 80A, 80B, прохождение в поле игл 60 и приложение нагрузки задними валиками 82A, 82B позволяют, действуя совместно, образовать полосу по существу однородной толщины, с малой поверхностной плотностью, в частности, меньше 150 г/м2, с по существу параллельным выравниванием по меньшей мере 50% числа волокон, даже 80% числа волокон.

На выходе из поля игл 60 полоса 62 сжимается между задними валиками 82A, 82B и проводится к системе скрепления 26.

Перед ее прохождением в систему скрепления 26 вытянутая полоса 62 не имеет поперечной когезии. Так, различные волокна, образующие вытянутую полосу 62, могут удаляться друг от друга в результате простого надавливания рукой, когда они выходят из задних валиков 82A, 82B выше системы скрепления 24.

Таким образом, вытянутую полосу 62 проводят в систему скрепления 24, чтобы усилить поперечную когезию.

Сначала полоса 62 опрыскивается в устройстве орошения раствором, предназначенным для активации связи между волокнами. В первом варианте осуществления водный раствор разбрызгивают в виде капелек, например в виде тумана, который направляют через камеру 98.

В одном варианте раствор находится в виде пены, и пену осаждают на полосу 62 через камеру 98.

Затем полоса 62 проходит в промежуточную зону 92, что позволяет диффузию раствора между волокнами под действием капиллярных сил. В случае, когда раствор образован из пены, пузырьки пены гасятся, и образованная в результате жидкость диффундирует через волокна.

Целью этой операции является частичное растворение природных цементов, связывающих волокна друг с другом.

Затем полоса 62, пропитанная жидкостью, входит в нагревательное устройство 94. Полоса 62 нагревается до температуры выше 70°C, в частности, температура нагрева составляет от 100°C до 180°C, чтобы позволить испарение части жидкости из раствора.

Это испарение облегчается всасыванием, создаваемым устройством 104. Солюбилизованные природные цементы снова затвердевают, что усиливает когезию между волокнами и обеспечивает, в частности, поперечную когезию для образования тонкого полотна 10.

В случае, когда полотно 10 содержит менее чем 50% длинных льняных волокон, природных льняных цементов не всегда достаточно, чтобы придать полотну 10 достаточную поперечную когезию. В этом случае к раствору можно добавить небольшое количество дополнительного связующего, какое описано выше.

На этапе фасования полотно 10 сматывают, получая рулон, вокруг оправки 110. В этом варианте между разными слоями полотна 10 вводят промежуточный лист, чтобы не допустить его повреждения.

Как указывалось выше, все предыдущие этапы проводятся в непрерывном режиме, от параллельной подачи лент 32 до фасования полотна 10 после его получения. Скорость движения полотна при всех операциях выше 1 м/мин, в частности, она составляет от 1 м/мин до 50 м/мин.

После того как достаточная длина полотна 10 была смотана в рулон 12 вокруг оправки 110, рулон 12 можно легко и экономично перевозить до места его применения, например, для получения импрегнированных панелей.

Таким образом, благодаря вышеописанному изобретению можно очень экономично получать тонкое полотно 10, содержащее повышенное количество длинных натуральных волокон, в частности, длинных льняных волокон. Это полотно 10 имеет малую толщину и поверхностную плотность ниже 500 г/м2, в частности, ниже 150 г/м2, даже в диапазоне от 30 г/м2 до 100 г/м2. Кроме того, оно имеет однородную толщину по его ширине и очень заметную ориентацию волокон, которые по существу выстроены по одной линии и параллельны друг другу.

В частности, в отличие от ткани из льняных волокон волокна не являются ни свитыми, ни скрещенными. Следовательно, полотно 10 не имеет никаких рельефов, что снижает его толщину и позволяет использовать минимум смолы при изготовлении панелей.

Кроме того, способ получения не включает этапа прядения, он очень прост в осуществлении и поэтому имеет конкурентоспособную цену. Полотно 10, полученное после этапа скрепления, обладает сцеплением и является самонесущим, так что его можно транспортировать без опасности повреждения, что выгодно также с точки зрения стоимости и манипуляций.

Кроме того, так как полученное полотно 10 реализовано в основном или исключительно на основе натуральных волокон, в частности длинных льняных волокон, оно полностью биоразлагаемо и может быть получено без применения искусственного связующего, используя только природные цементы натуральных волокон, например, образованные из гемицеллюлозы и лигнина.

Благодаря вышеописанному изобретению можно получить тонкое полотно 10, то есть совокупность плоских волокон, с однородной толщиной, отличной упорядоченностью, как в продольном, так и в поперечном направлении.

Полотно 10 получено из лент 32 или жгутов длинных волокон, в частности льняных, длина которых намного больше их ширины, что можно рассматривать как бесконечную длину.

Лента 32 получена сложным способом получения, который позволяет извлечь длинные волокна, отделяя их от пакли, представляющей собой короткие и грубые волокна. Ленты 32 получены, например, чесанием гребнем или кардочесанием.

Как уточнялось выше, чтобы получить хорошую поперечную однородность, необходимо упорядочить ленты 32, толщина которых обычно имеет тот же порядок, что и их ширина, и которые имеют круговое или псевдоэллиптическое сечение. Эти ленты 32 помещают рядом друг с другом в направляющую 40, ограничивающую множество сходящихся желобов 46, чтобы привести их в контакт друг с другом, и даже с небольшим проникновением друг в друга.

Это позволяет сглаживать и наслаивать ленты 32, чтобы проклеить кромки, которые они образуют, получая плоскую систему, однородную в поперечном направлении.

Характеристики желобов 46, в частности, степень их схождения и оптимальное расстояние между желобами 46 оптимизируют в зависимости от титра лент, чтобы гарантировать этот эффект бокового расширения.

Как уточняется выше, масса единицы длины лент 32 повышенная, например, она составляет от 10 г/м до 40 г/м. Чтобы получить хорошую однородность по длине, система 24 формирования содержит одновременно систему 62 приложения нагрузки и вытяжки полосы и поле игл 60 с длиной, больше или равной максимальной длине длинных волокон.

Так, пара задних роликов 82A, 82B имеет скорость увлечения больше, чем у передних валиков 80A, 80B, каждый верхний конец волокна, зажатого между задними валиками 82A, 82B, увлекается со скоростью больше, чем скорость полосы 62, образованной на выходе системы подачи 22.

Чтобы избежать того, что это волокно будет увлекать соседние волокна, с которыми оно контактирует, но верхние концы которых еще не достигли задних валиков 82A, 82B, что привело бы к вытягиванию пакетами и к очень неоднородному полотну, иглы 72 поля игл 60 блокируют волокна, соседние с захваченным волокном. Поэтому ряды 70 параллельных игл 72 поля игл 60, которые находятся на планках 74, перемещаются по существу с той же скоростью, что и скорость увлечения полосы 62 передними валиками 80A, 80B.

Кроме того, когда каждый задний валик 82A, 82B имеет наружную поверхность из дерева, каучука или полимера, волокно, зажатое между валиками 82A, 82B, которое будет удерживаться до поля игл 60, способно скользить между задними валиками 82A, 82B, не захватываясь и не разрываясь.

Таким образом, можно получить по существу параллельное выстраивание по меньшей мере 50% от числа волокон, даже 80% от числа волокон при низкой поверхностной плотности, в частности, ниже 150 г/м2.

Получаемая вытяжка является регулярной и не приводит к обрыву волокон.

Предпочтительно поверхностная плотность игл 72 в поле игл составляет от 36 игл на квадратный дюйм до 144 игл на квадратный дюйм, то есть от 5 игл на см2 до 23 игл на см2.

Следует отметить, что способ согласно изобретению предпочтительно применяется для лент, содержащих по меньшей мере часть длинных волокон, имеющих длину больше 20 см, в частности, больше 50 см.

Способ получения непрерывного тонкого полотна из волокон, содержащих длинные натуральные волокна, соответствующие установка и полотно. Способ включает следующие этапы: параллельная подача множества отдельных лент (32) волокон, причем по меньшей мере одна лента (32) содержит длинные натуральные волокна; распределение соседних лент (32) по полю игл (60), чтобы образовать полосу (62) параллельных волокон; приложение нагрузки и вытяжка полосы (62) в поле игл (60) параллельно оси движения (B-B’); связывание волокон вытянутой полосы (62), чтобы образовать тонкое полотно (60). 3 н. и 14 з.п. ф-лы, 11 ил.

1. Способ получения непрерывного тонкого полотна (10) волокон, содержащих длинные натуральные волокна, причем по меньшей мере часть длинных волокон полотна имеет длину больше 20 см, в частности больше 50 см, включающий в себя следующие этапы:

- параллельной подачи множества отдельных лент (32) волокон, причем по меньшей мере одна лента (32) содержит длинные натуральные волокна;

- распределения соседних лент (32) по полю (60) игл, содержащему множество рядов (70) игл (72), параллельных и поперечных оси (В-В') продвижения лент, для образования полосы (62) параллельных волокон;

- приложения нагрузки и вытяжки полосы (62) в поле (60) игл параллельно оси продвижения (В-В');

- скрепления волокон вытянутой полосы (62) для получения тонкого полотна (60),

при этом этап скрепления волокон полосы (62) включает в себя орошение вытянутой полосы (62) водным раствором, проникновение водного раствора между волокнами полосы и сушку полосы (62), чтобы образовать тонкое полотно (60),

причем поверхностная плотность полотна (10) после этапа скрепления волокон меньше 500 г/м2, предпочтительно меньше 150 г/м2.

2. Способ по п. 1, отличающийся тем, что полотно (10) состоит из по меньшей мере 50 мас.%, длинных льняных волокон.

3. Способ по п. 1, отличающийся тем, что водный раствор состоит из воды, с возможным добавлением неионного поверхностно-активного вещества, например поливинилового спирта.

4. Способ по пп. 1-3, отличающийся тем, что орошение раствором осуществляют путем распыления капель или путем образования пены, содержащей жидкость и вспениватель, причем пена осаждается на полосу (62).

5. Способ по пп. 1-3, отличающийся тем, что этап приложения нагрузки осуществляют между по меньшей мере одним передним валиком (80А, 80В), предпочтительно имеющим металлическую наружную поверхность, и по меньшей мере одним задним валиком (82А), предпочтительно из дерева, каучука или полимера, причем скорость захвата полосы (62) сзади за задний валик (82А) по меньшей мере в два раза выше, предпочтительно по меньшей мере в шесть раз выше скорости захвата полосы (62) передним валиком (80А, 80В).

6. Способ по одному из пп. 1-3, отличающийся тем, что поле игл (60) содержит множество планок (74), поперечных оси продвижения (В-В'), причем каждая поперечная планка (74) содержит множество игл (72), при этом поперечные планки (74) предпочтительно могут перемещаться вместе с полосой (62).

7. Способ по одному из пп. 1-3, отличающийся тем, что перед этапом подачи он включает в себя этап формирования множества лент (32) путем сдваивания нескольких единичных лент.

8. Способ по п. 7, отличающийся тем, что по меньшей мере первая единичная лента содержит только длинные натуральные волокна, при этом по меньшей мере вторая единичная лента содержит предпочтительно дополнительные натуральные волокна, отличные от длинных натуральных волокон первой единичной ленты, и/или синтетические волокна натурального происхождения, и/или синтетические волокна искусственного происхождения, и/или их смеси.

9. Способ по одному из пп. 1-3, отличающийся тем, что стандартное отклонение титра раздельных лент (32) меньше 20%.

10. Способ по одному из пп. 1-3, отличающийся тем, что на этапе подачи раздельные ленты (32) располагают в соседних желобах (46), открывающихся на входе в поле игл (60).

11. Способ по одному из пп. 1-3, отличающийся тем, что длина поля игл (60) больше или равна максимальной длине длинных натуральных волокон.

12. Установка (14) для получения непрерывного тонкого полотна (10) волокон, содержащих длинные натуральные волокна, причем по меньшей мере часть длинных волокон полотна имеет длину больше 20 см, в частности больше 50 см, содержащая:

- систему (22) параллельной подачи множества раздельных лент (32) волокон, предназначенную для приема по меньшей мере одной ленты (32), содержащей длинные натуральные волокна;

- систему распределения лент (32), содержащую поле (60) игл, содержащее множество рядов (70) игл (72), параллельных и поперечных оси (В-В') продвижения лент,

- систему (64) приложения нагрузки и вытяжки полос (62) в поле (60) игл; и

- систему скрепления (26) волокон полосы (62) для образования тонкого полотна (10), при этом система (26) скрепления содержит устройство (90) орошения полосы (62) водным раствором, жидким или пенообразующим, зону (92) распространения раствора по полосе (62) и устройство (94) сушки полосы.

13. Установка по п. 12, отличающаяся тем, что система подачи (22) содержит направляющую (40), ограничивающую множество желобов (46), расположенных рядом, причем каждый желоб (46) предназначен для вмещения одной ленты (32).

14. Непрерывное тонкое полотно (10) из волокон, содержащих по меньшей мере длинные натуральные волокна, при этом волокно содержит множество параллельных волокон, полученных распределением и приложением нагрузки к волокнам из параллельных лент, причем параллельные волокна скреплены между собой природными цементами натуральных волокон, частично растворенными и снова отвержденными, для образования тонкого полотна (10), причем толщина полотна (10) является однородной по ширине, и при этом по меньшей мере часть длинных волокон имеет длину больше 20 см, в частности больше 50 см, причем полотно (10) имеет поверхностную плотность ниже 500 г/м2, предпочтительно ниже 150 г/м2.

15. Полотно (10) по п. 14, отличающееся тем, что оно имеет толщину менее 1 мм.

16. Полотно (10) по п. 14 или 15, отличающееся тем, что оно имеет длину на 100% больше его ширины, причем полотно (10) предпочтительно смотано в рулон (12).

17. Полотно (10) по п. 14 или 15, отличающееся тем, что исходные длинные волокна являются длинными льняными волокнами.

| JP 2000263519 A, 26.09.2000 | |||

| JP 2003305706 A, 28.10.2003 | |||

| Каскадный отделитель примесей от корнеклубнеплодов | 1983 |

|

SU1256716A1 |

| US 1939525 A, 12.12.1933. | |||

Авторы

Даты

2017-04-25—Публикация

2012-11-06—Подача