Область техники, к которой относится изобретение

Настоящее изобретение относится к распределителю капель стекломассы для стеклоформующей машины с отдельными секциями.

Уровень техники

Отрасль изготовления стеклянных контейнеров в настоящее время обслуживается так называемой машиной с отдельными секциями. Такая машина включает множество раздельных или отдельных производственных секций, каждая из которых имеет множество рабочих механизмов для преобразования одной или более доз или капель расплавленного стекла в полые стеклянные контейнеры и переноса контейнеров через последующие этапы секции машины. В общем машинная система с отдельными секциями включает в себя источник стекла для создания одного или более потоков расплавленного стекла, ножевой механизм для разрезания потока или потоков расплавленного стекла на отдельные капли и распределитель капель для распределения отдельных капель между секциями машины. Каждая секция машины включает в себя одну или более черновых форм, в которых капля стекломассы исходно формуется в ходе операции выдувания или прессования, один или более механизмов переноса для переноса заготовок в выдувные формы, в которых контейнеры выдуваются до конечной формы, второй механизм переноса для выкладывания формованных контейнеров на приемный стол и третий механизм переноса для переноса формованных контейнеров с приемного стола на конвейер машины. Общей задачей настоящего изобретения является создание распределителя капель стекломассы для стеклоформующей системы с машинами с отдельными секциями.

US 4723982 описывает распределитель капель стекломассы с сервоприводом, в котором присутствует прямое соединение между шариковой гайкой и рейкой, которая соединена с ведущей шестерней лотка. Пневмоцилиндры зацепляют рычаг, который продолжается от суппорта шариковой гайки для центрирования лотков при потере питания.

Раскрытие изобретения

Распределитель капель стекломассы для подачи капель расплавленного стекла в секции стеклоформующей машины, в соответствии с примерами осуществления настоящего изобретения, включает в себя по меньшей мере один электрический двигатель, шариковую гайку, соединенную с электрическим двигателем, и суппорт, способный перемещаться на валу суппорта, и по меньшей мере один лоток соединен с зубчатой рейкой для вращения вокруг оси лотка в качестве функции линейного перемещения зубчатой рейки и суппорта. Пара салазок с возможностью перемещения размещена с противоположных сторон суппорта и отсоединена от суппорта. Пара гидроцилиндров расположена рядом с центрирующими салазками. Гидроцилиндры реагируют на отсутствие питания на электрическом двигателе и толкают салазки друг другу до упора и с возможностью перемещения размещают суппорт на валу суппорта, зубчатую рейку и по меньшей мере один лоток в исходном положении. В примерах осуществления изобретения множество лотков соединены или с отдельными связанными электрическими двигателями через связанные зубчатые рейки, суппорты и шариковые винты, или с одним электрическим двигателем через одну или более зубчатых реек, один суппорт и один шариковый винт.

Краткое описание чертежей

Изобретение вместе с его дополнительными задачами, признаками, преимуществами и объектами более очевидно из нижеследующего описания, прилагаемой формулы изобретения и прилагаемых чертежей, на которых:

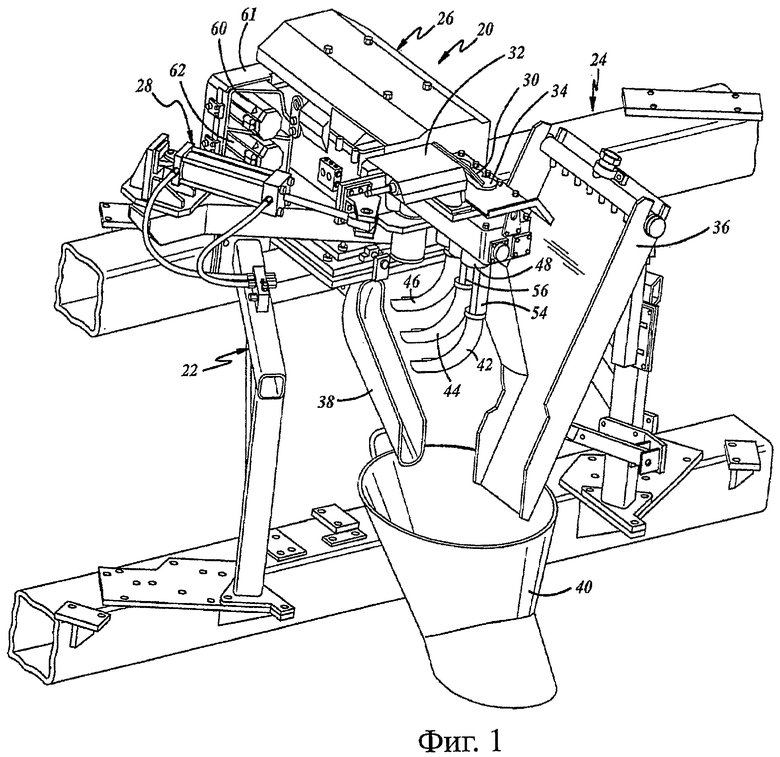

фиг.1 - вид в перспективе распределителя капель стекломассы согласно примеру осуществления настоящего изобретения, установленного на раме стеклоформующей машины;

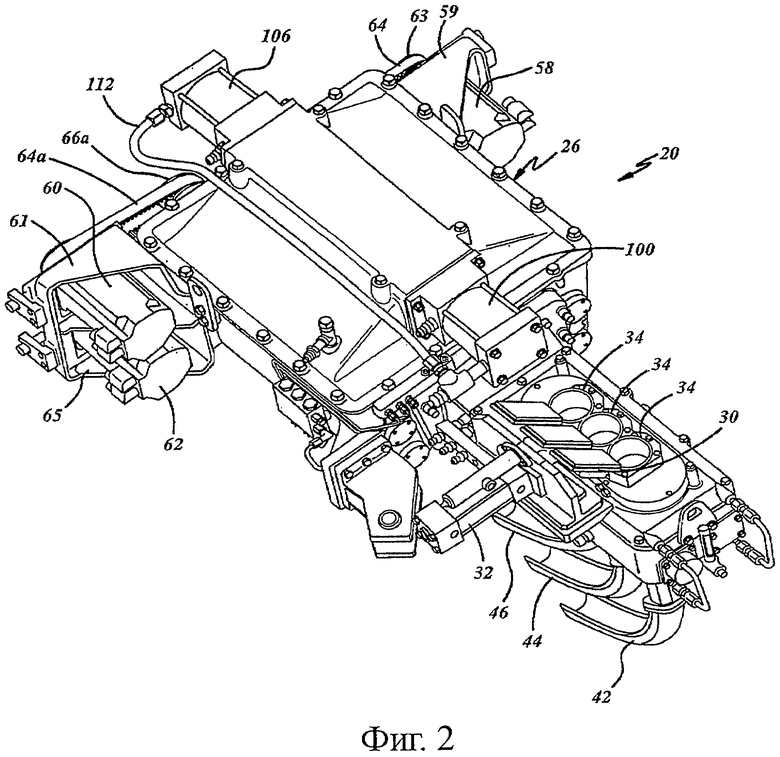

фиг.2 - вид сверху в перспективе распределителя капель стекломассы, показанного на фиг.1;

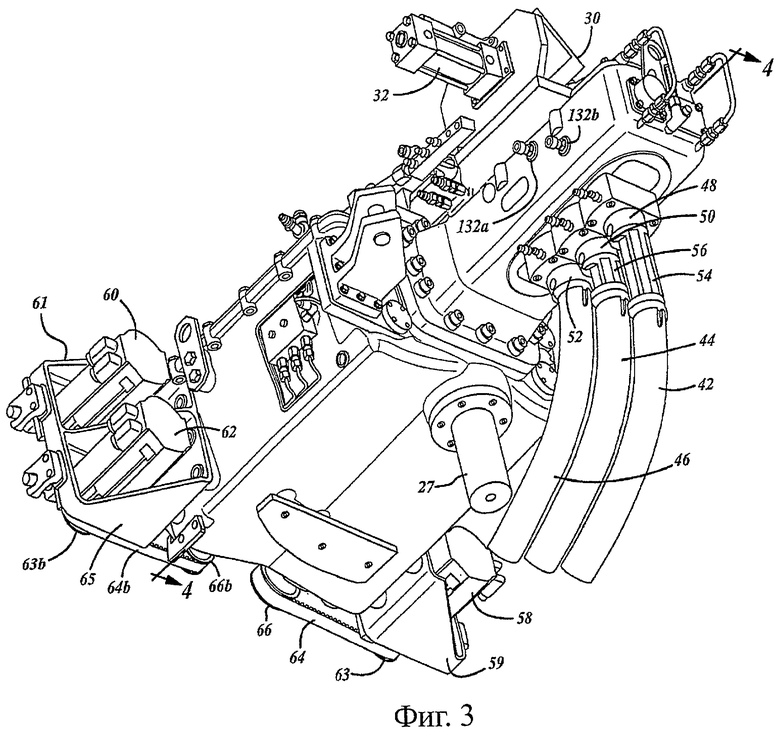

фиг.3 - вид снизу в перспективе распределителя капель стекломассы, показанного на фиг.1 и 2;

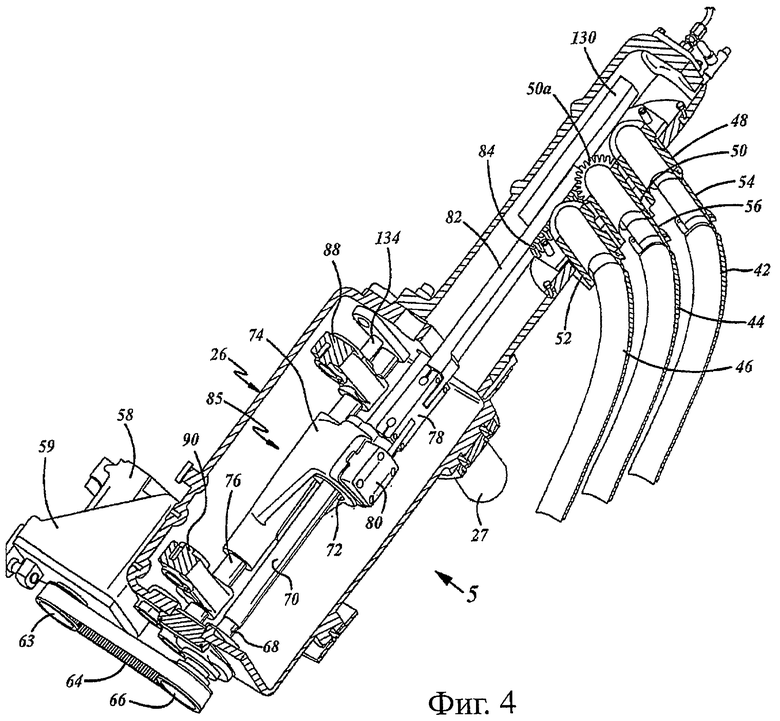

фиг.4 - вид в перспективе с частичным сечением распределителя капель стекломассы на фиг.1-3, взятым по существу вдоль линии 4-4 на фиг.3;

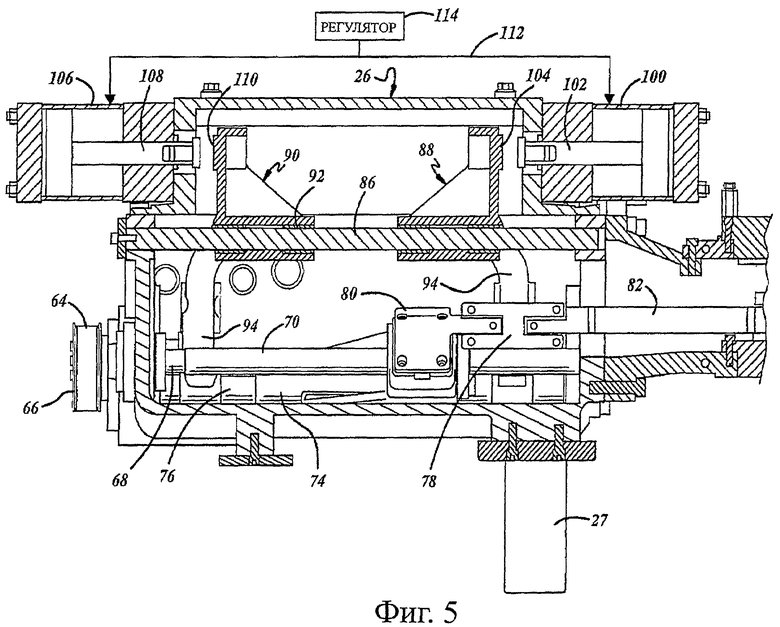

фиг.5 - фрагментарное сечение распределителя капель стекломассы на фиг.1-4, взятое с направления 5 на фиг.4;

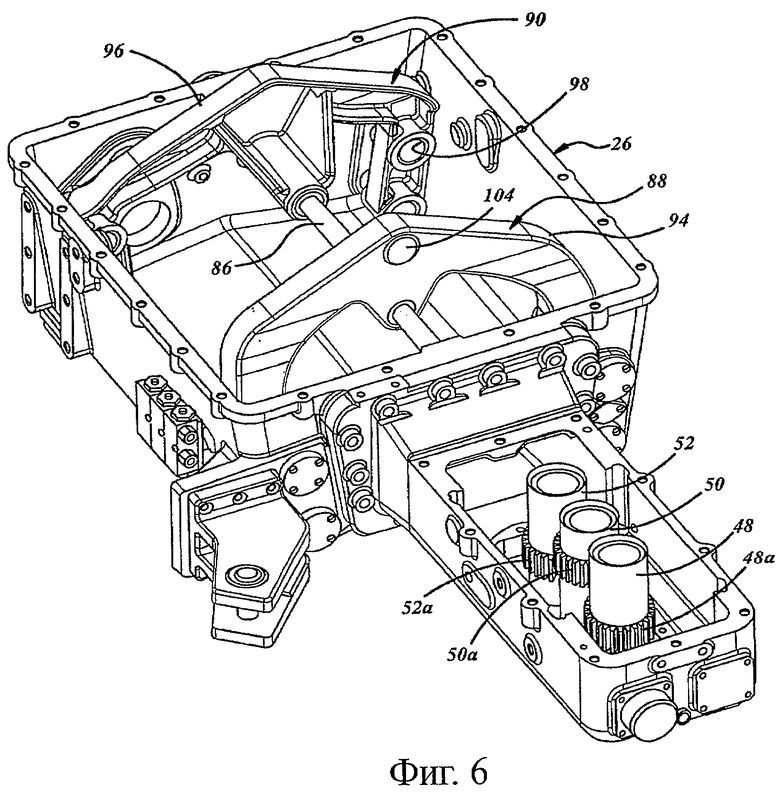

фиг.6 - вид сверху в перспективе компоновочного узла в распределителе капель стекломассы с фиг.1-5;

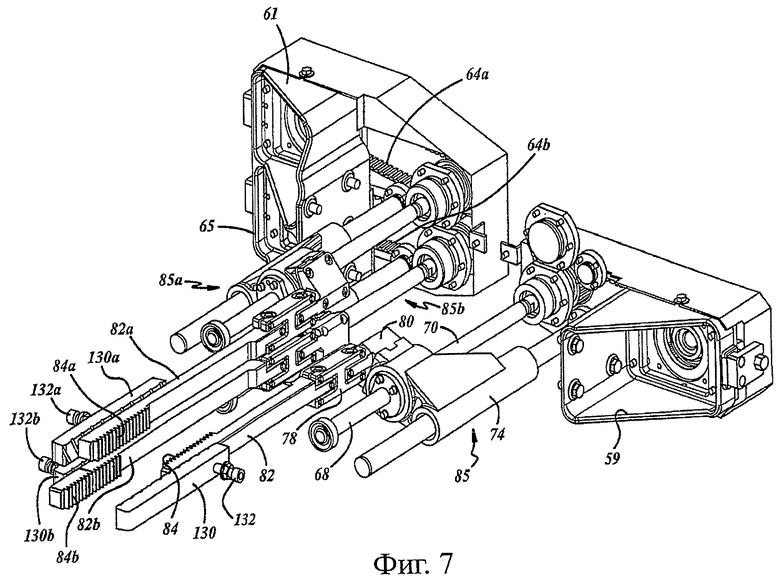

фиг.7 - вид спереди в перспективе участка распределителя капель стекломассы с фиг.1-5;

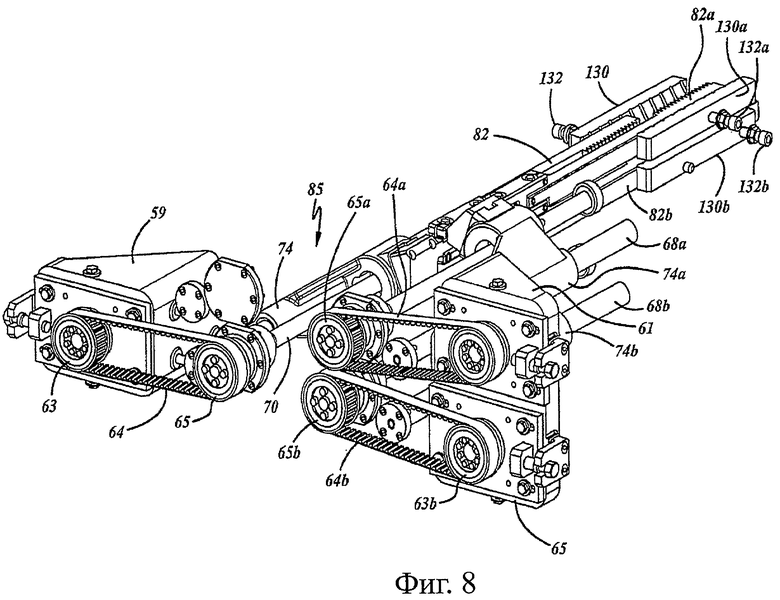

фиг.8 - вид сзади в перспективе участка распределителя капель стекломассы, показанного на фиг.7;

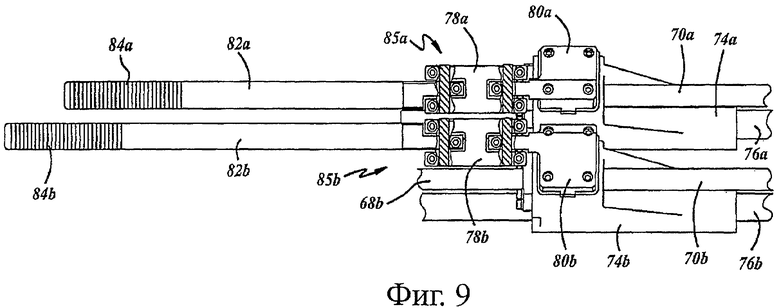

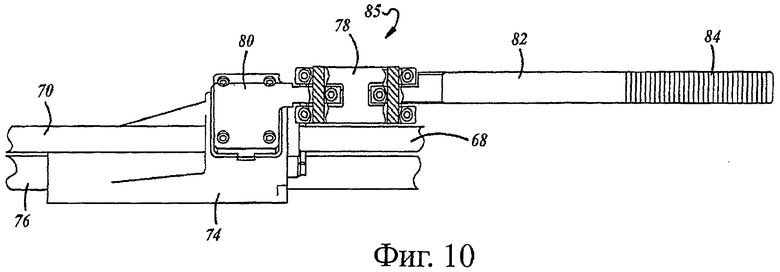

фиг.9 и 10 - фрагментарные виды сбоку участков распределителя капель стекломассы, показанных на фиг.7 и 8;

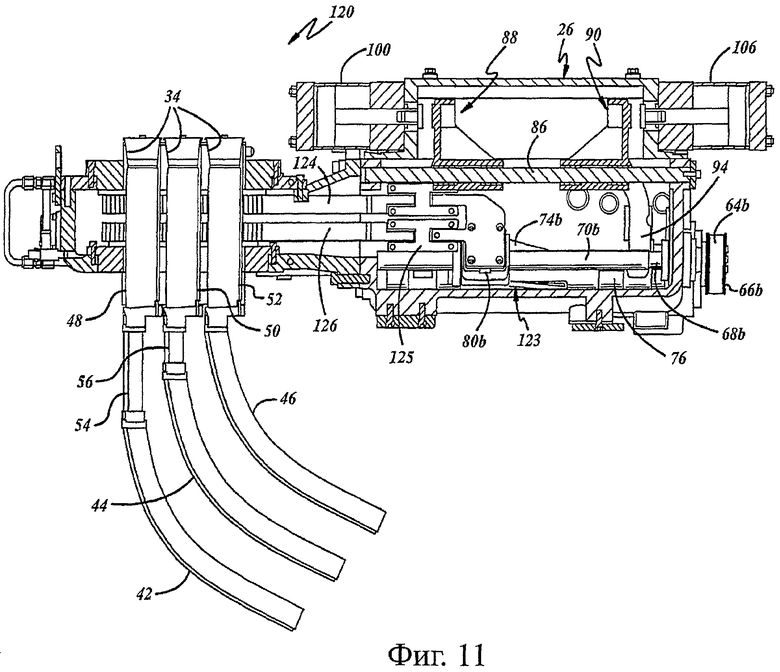

фиг.11 - сечение, аналогичное сечениям с фиг.4 и 5, но показывающее второй пример осуществления настоящего изобретения;

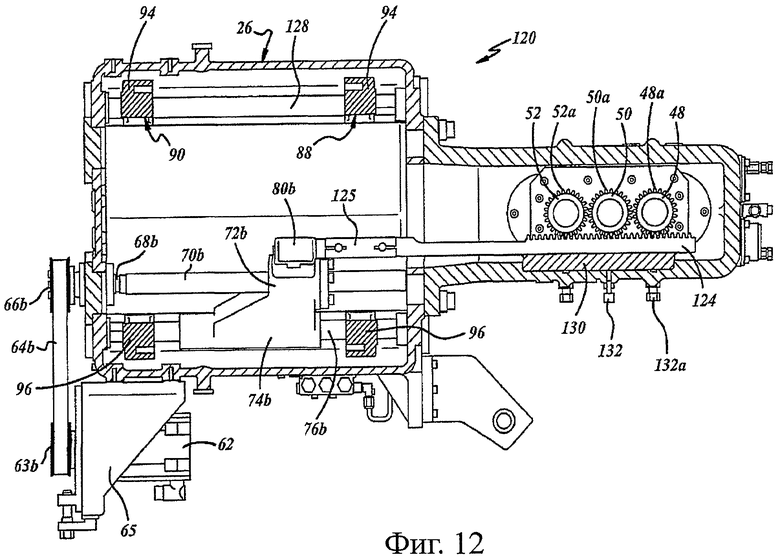

фиг.12 - вид сверху распределителя капель стекломассы с фиг.11 с участками корпуса, вынутыми вдоль; и

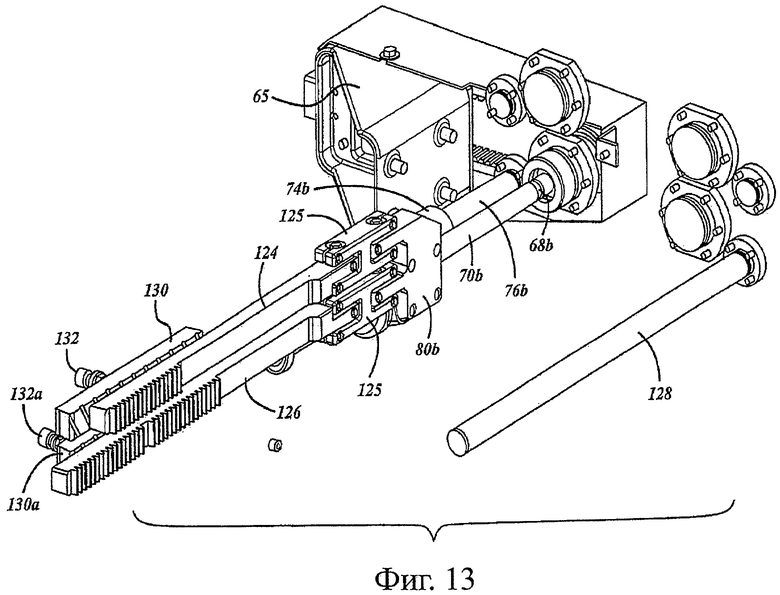

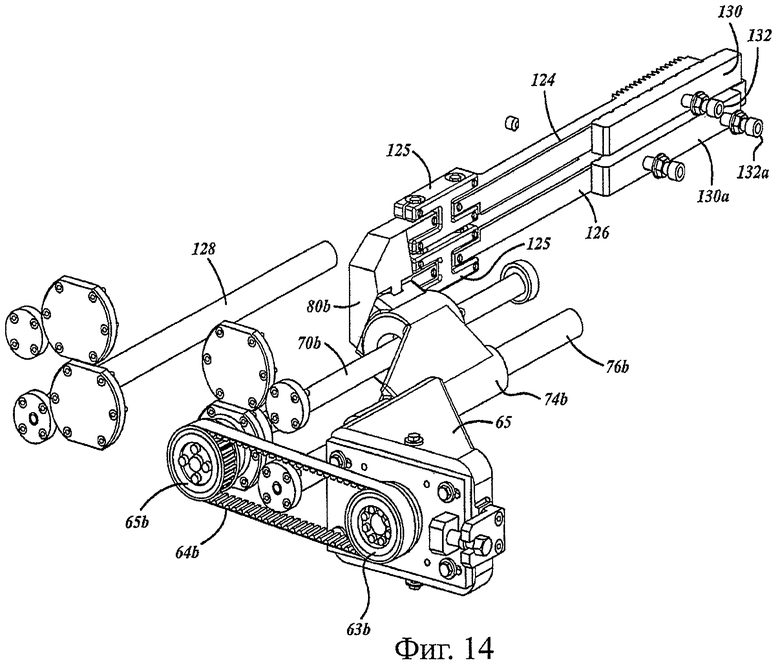

фиг.13 и 14 - виды в перспективе, аналогичные видам с фиг.7 и 8, но показывающие участок распределителя капель стекломассы с фиг.11 и 12.

Осуществление изобретения

Фиг.1-3 показывают распределитель 20 капель стекломассы согласно одному примеру осуществления настоящего изобретения, установленный на раме 22 на подвеске 24 воздушной контактной сети стеклоформующей машины с отдельными секциями. Распределитель 20 капель стекломассы включает в себя корпус 26, который может быть с возможностью вращения закреплен на подвеске 24 штырем 27 (фиг.3) и соединен с гидроцилиндром 28 (фиг.1 и 2) для отведения распределителя 26 капель стекломассы из рабочего положения, показанного на фиг.1-3, для целей обслуживания или ремонта, например. Отклоняющая пластина 30 соединена с одним или более гидроприводов 32 для перемещения поверх верхних входных концов воронок 34 для избирательного отклонения на основной браковочный желоб 36 капель стекломассы, падающих с подвесного ножевого механизма. Вторичный браковочный желоб 38 избирательно принимает капли стекломассы в исходных положениях лотков для капель, показанных на фиг.1-3. Браковочные желоба 36, 38 направляют бракованные капли стекломассы в желоб 40 стекольного боя.

Варианты осуществления, показанные на прилагаемых чертежах, приспособлены для распределения трех одновременно падающих капель стекломассы между канавками, ведущими к отдельным секциям машины, каждая из которых включает в себя три черновые формы, три выдувные формы и др. Иными словами, распределитель капель стекломассы настоящего изобретения описан в комбинации с так называемой трехкапельной машинной системой. Однако следует понимать, что принципы настоящего изобретения равно применимы также к двухкапельным машинным системам, четырехкапельным машинным системам и др. Таким образом, присутствуют три воронки 34, которые совмещены с соответствующими лотками 42, 44, 46 для капель стекломассы. Каждый лоток 42, 44, 46 свисает с соответствующего полого шпинделя 48, 50, 52, при этом лотки 42, 44 свисают со шпинделей 48, 50 с помощью удлинений 54, 56 так, что нижние участки лотков расположены друг над другом, но на некотором расстоянии друг от друга. Каждый полый шпиндель имеет соответствующий массив внешних зубьев 48a, 50a, 52a зубчатого колеса, причем по меньшей мере два из массивов находятся на различной высоте (например, массив 50a на другой высоте от массивов 48a, 52a). Каждый полый шпиндель 48, 50, 52 расположен под другим и совмещен с соответствующей воронкой 34 так, что капли стекломассы могут падать через воронки 34 и шпиндели 48-52 на лотки 42-46, которые направляют капли стекломассы в соответствующие канавки, как описано далее. Воронки 34 могут включать в себя приспособление для воздушного ускорения отдельных капель стекломассы, так что капли одновременно поступают в черновые формы каждой секции машины в последовательности, описанной, например, в патенте США 5746798.

В распределителе 20 капель стекломассы с фиг.1-10 перемещение в каждом лотке 42, 44, 46 управляется соответствующим электрическим двигателем, предпочтительно электрическим серводвигателем. Первый электрический двигатель 58 поддерживается рамой 59 на корпусе 26 и с возможностью взаимодействия соединен со шпинделем 52 и лотком 46. Второй электрический двигатель 60 аналогичным образом установлен на раме 61 на корпусе 26 и с возможностью взаимодействия соединен со шпинделем 50 и лотком 44, а третий электрический двигатель 62 установлен на раме 65 на корпусе 26 и с возможностью взаимодействия соединен со шпинделем 48 и лотком 42. В показанном конкретном варианте осуществления рамы 61 и 65 представляют собой единый узел, и все рамы 59, 61, 65 установлены на основании корпуса 26 с двигателем 58 и двигателями 60, 62 на поперечно противоположных сторонах корпуса. Соединение между первым двигателем 58 и шпинделем подробно описано далее, соединения между другими двигателями и связанными шпинделями по существу идентичны.

Двигатель 58 имеет выходной вал, который соединен шкивом 63 и приводным ремнем 64 со шкивом 66 на валу 68. Вал 68 продолжается в корпус 26 и соединен шариковым винтом 70 с шариковой гайкой 72, поддерживаемой суппортом 74. Суппорт 74 способен свободно перемещаться вдоль вала 76 суппорта, который параллелен шариковому винту 70, а также параллелен оси вращения выхода двигателя 58. Развилка 78 соединена с суппортом 74 установочным блоком 80 развилки. Линейная зубчатая рейка 82 продолжается от развилки 78 так, что зубчатая рейка 82 перемещается в направлении, параллельном осям шарикового винта 70 и вала 76 суппорта, в качестве функции перемещения шариковой гайки 72 вдоль шарикового винта 70. Зубчатая рейка 82 имеет зубья 84 зубчатого колеса, которые с возможностью взаимодействия соединены с наружными зубьями 52a (фиг.6) шпинделя 52. Таким образом, вращение на шкиве 63 на выходе двигателя 58 приводит во вращение вал 68 через приводной ремень 64 и шкив 66, который перемещает шариковую гайку 72, суппорт 74, развилку 78 и зубчатую рейку 82 линейно внутри корпуса 26, который, в свою очередь, вращает шпиндель 52 и лоток 46 вокруг оси (предпочтительно вертикальной) шпинделя 52. Двигатели 60, 62 аналогичным образом соединены со шпинделями 50, 48 и лотками 44, 42, причем соответствующие приводные ремни, шкивы, шариковые винты и др. обозначены соответственно идентичными номерами позиций на фиг.7-10, за которыми следуют соответствующие буквы «a» и «b». Таким образом, вкратце, двигатель 58 соединен со шпинделем 52 шариковинтовой/реечной передачей 85, которая включает в себя шариковый винт 70, шариковую гайку 72, суппорт 74 на валу 65, развилку 78 на установочном блоке 80 развилки и зубчатую рейку 82, имеющую зубья 84 зубчатого колеса, которые зацепляют зубья 52a на шпинделе 52. Двигатель 60 соединен со шпинделем 50 шариковинтовой/реечной передачей 85a, которая включает в себя шкив 63a, ремень 64a, шкив 66a, вал 68a, шариковый винт 70a, шариковую гайку 72a, суппорт 74a на валу 76a, развилку 78a, установочный блок 80a развилки и зубчатую рейку 82a с зубьями 84a, зацепленными с зубьями 50a на шпинделе 50. Двигатель 62 соединен со шпинделем 48 шариковинтовой/реечной передачей 85b, которая включает в себя шкив 63b, ремень 64b, шкив 66b, вал 68b, шариковый винт 70b, шариковую гайку 72b, суппорт 74b на валу 76b, развилку 78b, установочный блок 80b развилки и зубчатую рейку 82b с зубьями 84b, зацепленными с зубьями 48a на шпинделе 48.

Как показано на фиг.2 и 4-6, вал 86 неподвижно размещен внутри корпуса 26. Пара салазок 88, 90 с возможностью свободного перемещения установлена на валу 86, например, с помощью подшипников 92 скольжения. Каждые салазки 88, 90 имеют поперечно противоположно продолжающиеся рычаги 94, 96. Рычаги 94 салазок 88, 90 предпочтительно имеют габаритные отверстия, которые перемещаются вдоль вала 76 суппорта с противоположных сторон суппорта 74, как лучше всего видно на фиг.4. Аналогичным образом рычаги 96 салазок 88, 90 предпочтительно имеют габаритные отверстия, которые перемещаются вдоль другой пары валов 76а, 76b суппортов. Как отмечалось ранее, салазки 88, 90 способны свободно перемещаться на валах 86 и 76, 76a, 76b. Таким образом, возвратные и поступательные перемещения суппортов 74, 74a, 74b на валах 76, 76a, 76b суппортов обычно толкают салазки 88, 90 в широко разнесенные положения. На корпусе 26 могут быть предусмотрены стопоры 134 (фиг.4) для предотвращения ударов салазок 88, 90 о корпус. Первый гидроцилиндр 100 установлен на корпусе 26 и имеет вал 102 привода, расположенный для зацепления с противоположной опорной пластиной 104 на салазках 88. Аналогичным образом второй гидроцилиндр 106 поддерживается корпусом 26 и имеет вал 108 привода, расположенный для зацепления с противоположной опорной пластиной 110 на салазках 90. Гидроцилиндры 100, 106 взаимно соединены одним или более трубопроводами 112 для жидкости (фиг.2 и 5), которые, в свою очередь, соединены с регулятором 114 потока (фиг.5) для приведения в действие гидроцилиндров 100, 106 по существу одновременно так, чтобы валы 102, 108 приводов по существу одновременно зацеплялись с опорными пластинами 104, 110. Таким образом, салазки 88, 90 подгоняются друг к другу так, чтобы перемещать и захватывать суппорты 74, 74a, 74b в исходных положениях для всех суппортов, что, в свою очередь, располагает лотки 42, 44, 46 в исходных положениях, показанных на фиг.1-4. Эта автоматическая операция может выполняться, когда электрическое питание теряется или снимается с приводных двигателей лотков или, например, когда эксплуатация машины прекращается. Исходные положения суппортов 74, 74a, 74b и лотков 42, 44, 46 предпочтительно по существу центрированы во всем диапазоне перемещения каждого компонента и предпочтительно совмещают лотки с вторичным браковочным желобом 38, хотя могут быть использованы любые исходные положения.

Как лучше всего видно на фиг.6 и обсуждалось выше, зубья зубчатого колеса на шпинделях 48, 50, 52 находятся по меньшей мере на двух различных высотах. В примерах осуществления зубья 48a, 52a зубчатого колеса на шпинделях 48, 52 находятся на одной высоте, а зубья 50a зубчатого колеса на шпинделе 50 - на второй, большей высоте. Можно заметить на фиг.4, 7 и 8, что передача 85 находится с одной стороны корпуса 26 и шпинделей 48, 50, 52, в то время как передачи 85a, 85b находятся с противоположной стороны. Зубчатая рейка 82a передачи 85a находится на большей высоте, чем рейка 82b передачи 85b. Рейка 82a расположена для зацепления шпинделя 50, в то время как рейка 82b расположена для зацепления шпинделя 48. Зубья 84 на зубчатой рейке 82 таковы, что зубья зубчатой рейки не зацепляют зубья 48a зубчатого колеса на шпинделе 48, и зубья 84b на рейке 82b таковы, что эти зубья не зацепляют зубья 52а на шпинделе 52. Зубчатые рейки 82, 82a, 82b поддерживаются подшипниками 130, 130a, 130b скольжения, которые могут размещаться с возможностью регулирования с помощью винтов 132, 132a, 132b.

Фиг.11-14 показывают распределитель 120 капель стекломассы согласно второму примеру осуществления изобретения. Основная разница между распределителем 120 капель стекломассы на фиг.11-14 и распределителем 20 капель стекломассы на фиг.1-10 состоит в том, что три лотка 42, 44, 46 в распределителе 120 капель стекломассы управляются одним электрическим двигателем 62, предпочтительно электрическим серводвигателем. Номера позиций на фиг.11-14, которые идентичны номерам позиций на фиг.1-10, показывают соответственно идентичные или родственные компоненты. Таким образом, в распределителе 120 капель стекломассы двигатель 62 перемещает вал 68b и шариковый винт 70b через шкивы 63b, 66b и приводной ремень 64b. Шариковая гайка 72b в шариковинтовой/реечной передаче 123 перемещает суппорт 74b вдоль вала 76b, а вилка 125 соединена с суппортом 74b установочным блоком 80b развилки. Одна или более вилок 125 в этом варианте осуществления соединяют суппорт 74b с двумя зубчатыми рейками, верхней зубчатой рейкой 124 и нижней зубчатой рейкой 126. Верхняя зубчатая рейка 124 зацепляется с внешними зубьями 50a зубчатого колеса на шпинделе 50, в то время как нижняя зубчатая рейка 126 зацепляется с зубьями 48a, 52a зубчатого колеса на соответствующих шпинделях 48, 52. Следует отметить, что пара зубчатых реек 124, 126 предпочтительна, поскольку зубья 50a зубчатого колеса на шпинделе 50 находятся на другой (большей) высоте, чем зубья зубчатого колеса на шпинделях 48, 52, как лучше всего показано на фиг.6. Если бы различные шпиндели использовались с зубьями зубчатого колеса на одной высоте, тогда была бы необходима только одна зубчатая рейка. Таким образом, вращение на двигателе 62 перемещает зубчатые рейки 124, 126 и вращает шпиндели 48, 50, 52 вокруг их соответствующих осей. Рычаги 96 салазок 88, 90 способны перемещаться вдоль вала 76 суппорта, как в предыдущем варианте осуществления, в то время как рычаги 94 салазок 88, 90 способны свободно перемещаться вдоль вала 128, предусмотренного для балансировки салазок.

Как показано на фиг.6, имеется компоновочный узел, который включает в себя корпус 26, салазки 88, 90, вал 86 салазок и шпиндели 48, 50, 52, который является общим для двух примеров осуществления изобретения. Корпус 26 может быть предусмотрен в двух базовых секциях со связанными крышками, как показано. На чертежах показано множество фитингов для подачи смазочной и/или охлаждающей жидкости в различные компоненты внутри корпуса.

Таким образом, описан распределитель капель стекломассы, который полностью удовлетворяет всем ранее упомянутым задачам и целям. Распределитель капель стекломассы описан в комбинации с двумя примерами осуществления, и рассмотрены несколько дополнительных модификаций и изменений. Другие модификации и изменения очевидны для специалистов в данной области техники из предшествующего описания. Изобретение предназначено для охвата всех таких модификаций и изменений, которые находятся в пределах сущности и широкого объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| УСТРОЙСТВО ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ДЛЯ СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА С УСОВЕРШЕНСТВОВАННОЙ КОНСТРУКЦИЕЙ НАПРАВЛЯЮЩИХ | 2019 |

|

RU2768083C1 |

| УСТРОЙСТВО ДЛЯ ОТКРЫТИЯ И ЗАКРЫТИЯ ЛИТЕЙНЫХ ФОРМ В СТЕКЛОФОРМУЮЩЕЙ МАШИНЕ | 2008 |

|

RU2463260C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 2012 |

|

RU2563408C2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ РЕЕК | 2002 |

|

RU2237553C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Токарный станок с ручным управлением | 1990 |

|

SU1829982A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ ФОРМ В СТЕКЛОФОРМУЮЩЕЙ МАШИНЕ | 2009 |

|

RU2498947C2 |

Изобретение относится к стекольной промышленности. Технический результат изобретения - создание распределителя капель стекломассы для стеклоформующей машины с отдельными секциями. Распределитель капель стекломассы для подачи капель стекломассы в секции стеклоформующей машины включает в себя по меньшей мере один электрический двигатель, шариковый винт, соединенный с электрическим двигателем, и суппорт, способный перемещаться на валу суппорта и соединенный с шариковым винтом. По меньшей мере одна зубчатая рейка соединена с суппортом и по меньшей мере один лоток соединен с зубчатой рейкой для вращения вокруг оси лотка в качестве функции линейного перемещения зубчатой рейки и суппорта. Пара салазок с возможностью перемещения расположена с противоположных сторон суппорта и отсоединена от суппорта. Пара гидроцилиндров расположена рядом с салазками. Гидроцилиндры реагируют на отсутствие питания на электрическом двигателе и толкают салазки друг к другу до упора и с возможностью перемещения размещают суппорт на валу суппорта, зубчатую рейку и по меньшей мере один лоток в исходном положении. 10 з.п. ф-лы, 14 ил.

1. Распределитель капель стекломассы для подачи капель стекломассы в секции стеклоформующей машины, который включает в себя: по меньшей мере один электрический двигатель (58 ил 60 или 62); шариковый винт (70 или 70а или 70b), соединенный с упомянутым электрическим двигателем; суппорт (74 или 74а или 74b), способный перемещаться на валу (76 или 76а или 76b) суппорта и соединенный с упомянутым шариковым винтом; по меньшей мере одну зубчатую рейку (82 или 82а или 82b или 124 или 126), соединенную с упомянутым суппортом; по меньшей мере один лоток (42 или 44 или 46), соединенный с зубчатой рейкой для вращения вокруг оси лотка в качестве функции линейного перемещения зубчатой рейки и суппорта; и пару гидроцилиндров (100, 106), реагирующих на отсутствие питания и перемещающих суппорт на валу суппорта, зубчатую рейку и по меньшей мере один лоток в исходное положение, отличающийся тем, что пара салазок (88, 90) способна перемещаться на закрепленном валу (86) салазок, параллельном валу суппорта, с противоположных сторон суппорта, отсоединена от суппорта и способна свободно перемещаться относительно суппорта и вала суппорта, пара гидроцилиндров (100, 106) расположена рядом с салазками для перемещения салазок друг к другу до упора и размещения с возможностью перемещения суппорта на валу суппорта, зубчатой рейки и по меньшей мере одного лотка в исходном положении.

2. Распределитель капель стекломассы по п.1, в котором присутствуют по меньшей мере два из лотков (42, 44, 46) и по меньшей мере две из зубчатых реек (82, 82а, 82b, 124, 126), соответственно соединенных с лотками, причем обе из зубчатых реек соединены с суппортом так, что лотки вращаются вокруг соответствующих осей в качестве функции линейного перемещения суппорта на валу суппорта.

3. Распределитель капель стекломассы по п.1, в котором присутствуют по меньшей мере два электрических двигателя (58, 60, 62), по меньшей мере два шариковых винта (70, 70а, 70b), соответственно соединенных с электрическими двигателями, по меньшей мере два суппорта (74, 74а, 74b), с возможностью перемещения расположенных на соответствующих валах (76, 76а, 76b) суппорта и соответственно соединенных с шариковыми винтами, по меньшей мере две зубчатые рейки (82, 82а, 82b, 124, 126), соответственно соединенных с суппортами, по меньшей мере два лотка (42, 44, 46), соответственно соединенных с зубчатыми рейками для вращения вокруг соответствующих осей лотков в качестве функций линейного перемещения связанных зубчатых реек и суппортов, и в котором салазки (88, 90) связаны с обоими из суппортов для зацепления суппортов на связанных валах суппортов и перемещения суппортов и лотков в исходные положения.

4. Распределитель капель стекломассы по любому из пп.1-3, в котором упомянутые гидроцилиндры (100, 106) соединены друг с другом так, чтобы приводиться в действие одновременно.

5. Распределитель капель стекломассы по любому из пп.1-3, в котором упомянутая пара салазок (100, 106) установлена на валу (86) салазок внутри корпуса (26) как компоновочный узел, приспособленный для использования в распределителе стекломассы, имеющем множество лотков (42, 44, 46), соединенных отдельными зубчатыми рейками, суппортами и шариковыми винтами с отдельными электрическими двигателями, а также приспособленный для использования в распределителе капель стекломассы, имеющем множество лотков, соединенных одной или более зубчатыми рейками (124, 126), одним суппортом (74b) и одним шариковым винтом (70b) с одним электрическим двигателем (62).

6. Распределитель капель стекломассы по п.4, в котором упомянутая пара салазок (100, 106) установлена на валу (86) салазок внутри корпуса (26) как компоновочный узел, приспособленный для использования в распределителе стекломассы, имеющем множество лотков (42, 44, 46), соединенных отдельными зубчатыми рейками, суппортами и шариковыми винтами с отдельными электрическими двигателями, а также приспособленный для использования в распределителе капель стекломассы, имеющем множество лотков, соединенных одной или более зубчатыми рейками (124, 126), одним суппортом (74b) и одним шариковым винтом (70b) с одним электрическим двигателем (62).

7. Распределитель капель стекломассы по п.5, включающий в себя по меньшей мере два шпинделя (48, 50, 52), установленных внутри упомянутого корпуса для подвески отдельных связанных лотков под упомянутым корпусом, причем упомянутые шпиндели имеют внешние зубья (48а, 50а, 52а) зубчатого колеса на различной высоте для взаимодействия соответствующих зубчатых реек с отдельными суппортами или с одним суппортом.

8. Распределитель капель стекломассы по п.6, включающий в себя по меньшей мере два шпинделя (48, 50, 52), установленных внутри упомянутого корпуса для подвески отдельных связанных лотков под упомянутым корпусом, причем упомянутые шпиндели имеют внешние зубья (48а, 50а, 52а) зубчатого колеса на различной высоте для взаимодействия соответствующих зубчатых реек с отдельными суппортами или с одним суппортом.

9. Распределитель капель стекломассы по любому из пп.1-3 и 6-8, в котором по меньшей мере один электрический двигатель расположен со смещением относительно шарикового винта и соединен с шариковым винтом приводным ремнем (64, 64а, 64b).

10. Распределитель капель стекломассы по п.4, в котором по меньшей мере один электрический двигатель расположен со смещением относительно шарикового винта и соединен с шариковым винтом приводным ремнем (64, 64а, 64b).

11. Распределитель капель стекломассы по п.5, в котором по меньшей мере один электрический двигатель расположен со смещением относительно шарикового винта и соединен с шариковым винтом приводным ремнем (64, 64а, 64b).

| US 4723982 A, 09.02.1988 | |||

| МАШИНА СЕКЦИОННОГО ТИПА | 2000 |

|

RU2233807C2 |

| ЖИДКОСТНОЕ ОХЛАЖДЕНИЕ ОТКЛОНЯЮЩИХ УСТРОЙСТВ В УСТАНОВКЕ ФОРМИРОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2268861C2 |

| US 4723981 A, 09.02.1988 | |||

| US 3775083 А, 27.11.1973 | |||

| US 4723977 А, 09.02.1988. | |||

Авторы

Даты

2011-11-27—Публикация

2007-07-16—Подача