Изобретение относится к молочной промышленности, в частности к переработке молочной сыворотки, и может быть использовано для одновременного получения концентрированной делактозированной деминерализованной молочной сыворотки и молочного сахара.

Известен способ переработки сыворотки, предусматривающий удаление из сыворотки с помощью электродиализа до 30÷40% солей, дальнейшее выпаривание обессоленной сыворотки под разрежением при температуре до 68°С до содержания сухих веществ 40÷60%, охлаждение полученного концентрата до осаждения не менее 40% сухих веществ и отделение осажденной лактозы путем фильтрации, декантации или на центрифуге [1].

Известен способ переработки сыворотки, предусматривающий сгущение сыворотки до ≥50% содержания сухих веществ, удаление крупных кристаллов лактозы, центрифугирование для удаления мелких кристаллов лактозы, нагревание до 43,33÷48,89° для исключения оставшихся кристаллов лактозы, удаление нерастворимого белка и остатков сгустка. Очистку проводят при рН 3,9÷6,5 для сыворотки из-под сыра чеддер, при рН 3,9÷4,2 для кислой сыворотки из-под сыра коттедж и при рН 4,65÷6,5 для сладкой нейтрализованной сыворотки из-под сыра коттедж. Очищенную сыворотку, содержащую около 33% сухих веществ, подвергают электродиализу для удаления 20÷55% золы, подсгущают и высушивают распылительным способом [2].

Наиболее близким аналогом заявленного изобретения является способ переработки молочной сыворотки (творожной сыворотки), включающий обработку сыворотки нанофильтрацией до содержания сухих веществ 30% с последующей кристаллизацией, совмещенной с выпариванием путем многократной циклической температурной обработки кристаллизата, состоящую в последовательном нагревании горячим воздухом с температурой 50÷70°С и охлаждении холодным воздухом с температурой 0÷10°С [3].

Недостатком указанных способов являются низкая эффективность процесса переработки сыворотки.

Технический результат заключается в том, что за счет оптимизации продолжительности цикла температурной обработки молочной сыворотки достигается увеличение выхода кристалломассы в результате более интенсивного проведения процесса кристаллизации.

Предлагаемый способ предусматривает удаление от 25 до 50% солей и предварительное концентрирование сыворотки до 20÷30% содержания сухих веществ с помощью нанофильтрации, с дальнейшим выпариванием до ≥50% содержания сухих веществ с одновременной кристаллизацией лактозы с последующим центрифугальным разделением на лактозу и концентрированную делактозированную деминерализованную молочную сыворотку и сушкой обоих полученных компонентов.

Наиболее энергоэффективным и не нарушающим состава сыворотки способом концентрирования является нанофильтрация. Одновременно с концентрированием сыворотки при нанофильтрации осуществляется и частичная деминерализация, при этом сохраняются все остальные составные части сыворотки. Однако концентрация сухих веществ в полученном нанофильтрате не превышает 30%. Дальнейшее выпаривание до ≥50% содержания сухих веществ с одновременной кристаллизацией лактозы осуществляется при последовательном циклическом нагревании и охлаждении сыворотки горячим и холодным воздухом путем его барботирования в сыворотку в кристаллизаторе с воздушным охлаждением и подогревом [4]. Причем нагревание сыворотки в каждом цикле производят до температуры 32°С, а охлаждение до температуры ≤10°С. Кристаллизатор с воздушным охлаждением и подогревом состоит из двух колонок равного объема, которые заполняются нанофильтратом (кристаллизатом). Одна из колонок охлаждается холодным воздухом с температурой 0°С, а вторая нагревается горячим воздухом с температурой 60°С. Холодный и горячий воздух получается при прохождении через воздушную вихревую трубу Ранка-Хильша. Кристаллизатор работает в циклическом режиме кристаллизация - выпаривание. В охлаждаемой колонке осуществляется преимущественно процесс кристаллизации лактозы, а в нагреваемой - выпаривание. В каждом цикле производится реверс подачи горячего и холодного воздуха. В течение первой половины цикла в одну колонку подается горячий воздух во вторую холодный. В течение второй половины цикла в горячую колонку начинает поступать холодный воздух охлаждая кристаллизат, а в холодную - горячий. При этом в каждом последующем цикле в охлаждаемой колонке происходит все более интенсивная кристаллизация лактозы, а в нагреваемой - концентрирование.

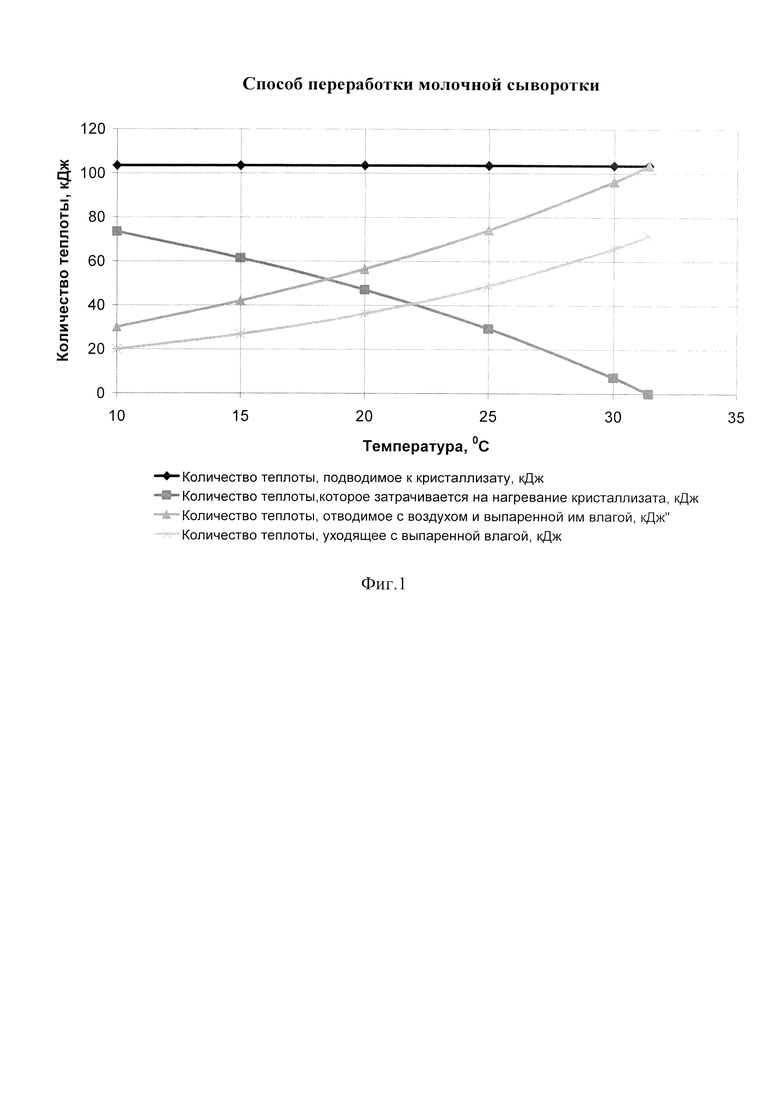

В каждом цикле в процессе нагревания кристаллизата к концу 1-го часа его температура достигает 32°С и дальше практически не повышается, несмотря на то, что температура горячего воздуха, барботируемого в кристаллизат, составляет 60°С. Такая низкая температура кристаллизата (32°С) объясняется тем, что тепловая энергия воздуха тратится не только на нагревание кристаллизата, но и на его выпаривание, причем процесс выпаривания сопровождается отводом большого количества энергии. Температура выходящего из нагреваемой колонки воздуха равна температуре кристаллизата. Чем выше температура кристаллизата и, соответственно, выходящего из кристаллизатора воздуха, тем выше его влагосодержание, а следовательно, больше расход энергии на выпаривание [5]. При температуре воздуха 60°С и температуре кристаллизата 32°С подводимое к кристаллизату количество теплоты будет равно количеству теплоты, теряемому с выпаренной влагой, что подтверждает уравнение теплового баланса колонки:

где Q1 - количество теплоты, подводимое к кристаллизату с поступающим в него воздухом;

Q2 - количество теплоты, отводимое от кристаллизата воздухом, выходящим из колонки;

Q3 - количество теплоты, которое получает кристаллизат.

где iвx - энтальпия воздуха поступающего в колонку, Дж/кг;

ρв - плотность воздуха, кг/м3;

V1 - объемный расход воздуха, м3/с;

Δτ - интервал времени, с;

где iвых - энтальпия воздуха на выходе из колонки, Дж/кг;

где скр - удельная теплоемкость кристаллизата, Дж/(кг⋅К);

mкр - масса кристаллизата, кг;

tн - температура кристаллизата на начало промежутка времени Δτ, °С;

tк - температура кристаллизата на конец промежутка времени Δτ, °С.

Известно, что от 1 кг воздуха кристаллизат получает количество тепла

,

,

где св - удельная теплоемкость воздуха, Дж/(кг⋅°С);

tв.н - температура воздуха на входе в колонку, °С;

tв.к - температура воздуха на выходе из колонки, °С

dв.н - влагосодержание воздуха на входе в колонку, кг/кг;

dв.к - влагосодержание воздуха на выходе из колонки, кг/кг;

r - удельная теплота парообразования, Дж/кг.

Горячий воздух, барботируемый в колонку, имеет температуру 60°С, удельную теплоемкость 1010 Дж/(кг⋅°С) и влагосодержание 0,018 кг/кг. При температуре кристаллизата 10°С, на выходе из колонки воздух имеет температуру 10°С и влагосодержание 0,008 кг/кг. Учитывая, что удельная теплота парообразования 2,38⋅106 Дж/кг, кристаллизат получает 73 кДж тепла от 1 кг воздуха. При этом с выпаренной влагой теряется 20 кДж/кг.

При тех же параметрах входного воздуха при температуре кристаллизата 32°С, на выходе из колонки воздух имеет температуру 32°С и влагосодержание 0,03 кг/кг. Тогда с выпаренной влагой теряется 72 кДж/кг. На графике (Фиг. 1) представлена зависимость количества теплоты подводимого к кристаллизату с воздухом, имеющим температуру 60°С и влагосодержание 0,018 кг/кг, которое не меняется в процессе нагревания кристаллизата и составляет 103 кДж/кг. Зависимость количества теплоты показывает, что по мере нагревания кристаллизата это количество теплоты сокращается. При этом количество тепла, уходящего с воздухом и выпариваемой им влагой, возрастает от 30 до 103 кДж/кг. Это объясняется тем, что при повышении температуры кристаллизата и, соответственно, температуры отводимого воздуха возрастает количество влаги, отводимое с воздухом. Как видно на графике, при увеличении температуры кристаллизата и соответственно воздуха от 10 до 32°С, количество теплоты, уходящее с выпаренной влагой, возрастает от 20 до 72 кДж/кг. При температуре 32°С все тепло, подводимое с воздухом, отводится с воздухом и выпаренной им влагой, предельная температура, до которой может нагреваться кристаллизат.

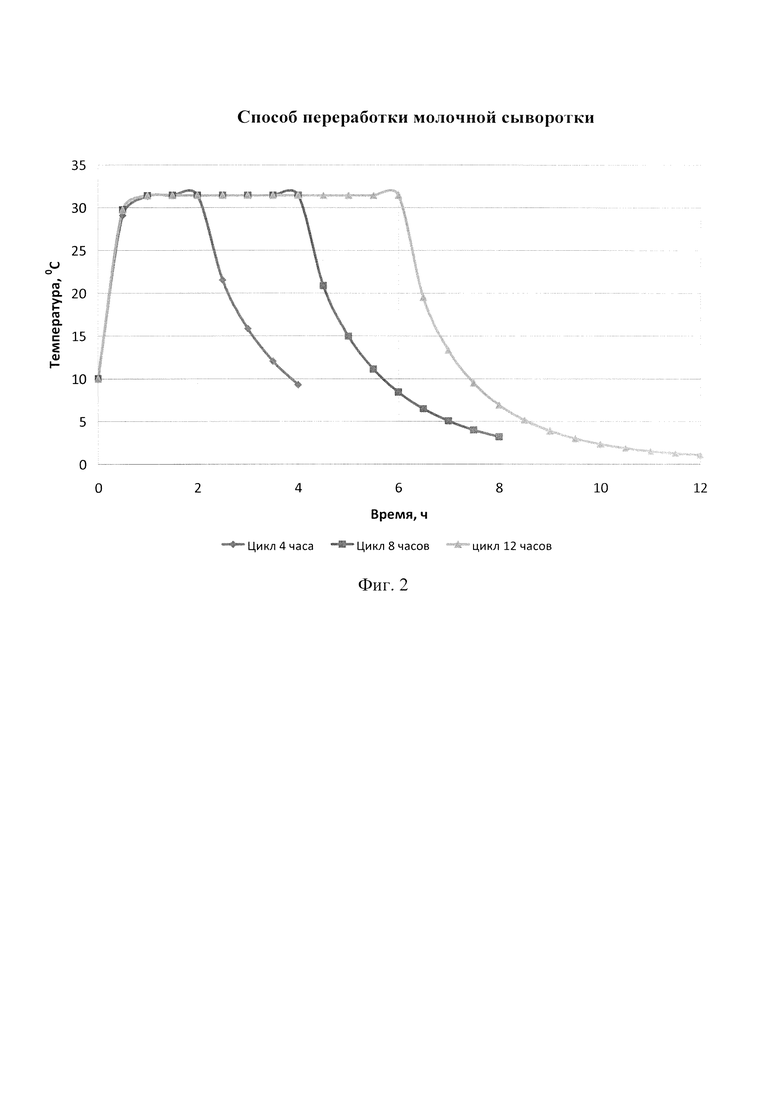

Оптимальная продолжительность одного цикла 8 часов, в каждом цикле нагревание и охлаждение составляют по 4 часа. Уменьшение продолжительности цикла сокращает время выпаривания относительно времени нагрева, что отрицательно влияет на процесс концентрирования кристаллизата. Также уменьшение продолжительности цикла приводит к сокращению времени охлаждения, а следовательно, к повышению конечной температуры в процессе охлаждения кристаллизата. Например, сокращение продолжительности цикла до 4-х часов,, позволяет получить оптимальную температуру кристаллизата ниже 10°С только к концу цикла (Фиг. 2). Предлагаемый оптимальный режим (8 часов) позволяет увеличить время интенсивной кристаллизации свыше 2-х часов. При увеличении продолжительности цикла, например, до 12 часов время интенсивной кристаллизации будет составлять свыше 4-х часов. Но тогда количество циклов сокращается до 2-х и теряется преимущество циклической температурной обработки кристаллизата. Известно, что использование циклических температурных колебаний в процессе кристаллизации позволяет получить более крупные кристаллы за счет того, что в процессе нагревания мелкие кристаллы растворяются быстрее, чем крупные, при этом концентрация раствора увеличивается, что приводит к увеличению скорости роста крупных кристаллов, которые не успели раствориться за время нагревания [6, 7, 8].

Из-за высокой вязкости полученного кристаллизата для выделения лактозы целесообразно использовать инерционно-адгезионную центрифугу, в которой разделение происходит в тонком слое потока, исключая оседание белка на поверхности кристаллов лактозы [9].

Молочный сахар высушивают на сушилке с кипящим слоем, а делактозированную деминерализованную сыворотку после центрифугирования - на распылительной сушилке.

Пример 1

В нанофильтрационную установку подается предварительно очищенная от казеиновой пыли и жира натуральная творожная сыворотка в количестве 126 кг с содержанием сухих веществ 6,1% с начальной температурой 20°С. Нанофильтрация осуществляется при температуре 40°С и давлении 2,5 МПа. При факторе объемного сжатия 3,5. Объем конечного продукта составит 36 кг с концентрацией сухих веществ 20% при деминерализации творожной сыворотки на 25%. Две колонки кристаллизатора с воздушным охлаждением и подогревом заполняются 26 килограммами полученного нанофильтрацией концентрата творожной сыворотки (кристаллизата). Оставшиеся 10 кг направляются в систему подпитки кристаллизатора. Процесс кристаллизации - выпаривания осуществлялся в течение трех 8-часовых циклов работы кристаллизатора. В каждом цикле время нагревания и охлаждения каждой колонки составляло 4 часа. В течение половины 8-часового цикла в одну колонку барботируется горячий воздух с температурой 60°С, в другую - холодный с температурой 0°С. Расход горячего воздуха 0,0036 м3/с, холодного - 0,0012 м3/с. Под действием горячего воздуха кристаллизат нагревается до 32°С, под действием холодного воздуха - охлаждается до 4°С. По мере выпаривания кристаллизатор подпитывается 20% нанофильтратом творожной сыворотки. За цикл выпаривается 7,6 кг влаги. За первый цикл выпаренная влага в количестве 7,6 кг замещалась 20% нанофильтратом, во втором цикле наноконцентратом замещается не вся выпаренная влага, а только 2,4 кг, в третьем цикле выпаренная влага не замещается. В течение второго цикла масса сыворотки сократилась с 26 до 20,8 кг, в течение третьего цикла масса сыворотки уменьшилась до 13,2 кг.

За первый цикл работы кристаллизатора сухие вещества увеличиваются до 25,8%, за второй - до 34,6%, за третий - до 54,5%. В течение последующих 4-х часов осуществлялась естественная кристаллизация. Полученный кристаллизат центрифугировался на инерционно-адгезионной центрифуге с разделением на кристаллическую лактозу и концентрированную делактозированную деминерализованную молочную сыворотку. После высушивания было получено 1,6 кг молочного сахара и 5,6 кг делактозированной деминерализованной молочной сыворотки.

Пример 2

В нанофильтрационную установку подается предварительно очищенная от казеиновой пыли и жира натуральная творожная сыворотка в количестве 91 кг с содержанием сухих веществ 6,1% с начальной температурой 20°С. Нанофильтрация осуществляется при температуре 40°С и давлении 2,5 МПа. При факторе объемного сжатия 3,5. Объем конечного продукта составит 26 кг с концентрацией сухих веществ 30% при деминерализации творожной сыворотки на 50%. Две колонки кристаллизатора с воздушным охлаждением и подогревом заполняются 26 килограммами полученного нанофильтрацией концентрата творожной сыворотки (кристаллизата). Процесс кристаллизации - выпаривания осуществлялся в течение трех 8-часовых циклов работы кристаллизатора. В каждом цикле время нагревания и охлаждения каждой колонки составляло 4 часа. В течение половины 8-часового цикла в одну колонку барботируется горячий воздух с температурой 60°С, в другую - холодный с температурой 0°С. Расход горячего воздуха 0,0018 м3/с, холодного - 0,0006 м3/с. Под действием горячего воздуха кристаллизат нагревается до 32°С, под действием холодного воздуха - охлаждается до 4°С. За цикл выпаривается 4 кг влаги. В течение первого цикла масса сыворотки сократилась с 26 до 22 кг, в течение второго цикла масса сыворотки сократилась до 18 кг, в течение третьего цикла масса сыворотки уменьшилась до 14 кг. За первый цикл работы кристаллизатора сухие вещества увеличиваются до 35,4%, за второй - до 43,3%, за третий - до 55,7%. В течение последующих 4-х часов осуществлялась естественная кристаллизация. Полученный кристаллизат центрифугировался на инерционно-адгезионной центрифуге с разделением на кристаллическую лактозу и концентрированную делактозированную деминерализованную молочную сыворотку. После высушивания было получено 1 кг молочного сахара и 4,4 кг делактозированной деминерализованной молочной сыворотки.

Источники информации:

1. Патент Великобритания. Продукт из молочной сыворотки. №1306402 НКИ А2 В МКИ (А23С 21/00). Опубл. 14.02.73.

2. Патент США Обработка сыворотки №3615664. Кл. 99-57 МКИ (А23С 21/00). Заявл. 5.12.69. Опубл. 26.10.71.

3. Качалова, Е.А. Разработка нового способа производства молочного сахара / Е.А. Качалова [и др.] // Молочно-хозяйственный вестник [Электронный ресурс]: электронный период, теорет. и науч.-практ. журнал / ред. А.Л. Бирюков; ФГБОУ ВО ВГМХА имени Н.В. Верещагина. - Вологда-Молочное. - 2012. - №2(6) - с. 80-84.

4. Пат. №2300572 Российская Федерация, МПК С13К 5/00. Установка для кристаллизации лактозы [Текст] / Фиалкова Е.А., Качалова Е.А., Куленко В.Г., Липатов Н.Н., Топал О.И., Костюков Е.М.; заявитель и патентообладатель ФГОУ ВПО "Вологодская государственная молочно-хозяйственная академия имени Н.В. Верещагина"; заявл. 11.05.05; опубл. 10.06.07.

5. Касаткин, А.Г. Основные процессы и аппараты химической технологии [Текст] / А.Г. Касаткин. - М.: Химия, 2004. - 750 с.

6. Бажал, И.Г. Интенсификация изогидрической кристаллизации при помощи принудительной рекристаллизации [Текст] / И.Г. Бажал [и др.] // журнал «Прикладная химия». - 1973, - №9.

7. Качалова, Е.А. Разработка установки для кристаллизации лактозы с воздушным охлаждением и подогревом [Текст]: дис. на соискание ученой степени канд. техн. наук. / Качалова Елена Александровна. - М., 2009. - 162 с.

8. Пат. №2464321 Российская Федерация, МПК С13К 5/00, А23С 21/00 Способ производства молочного сахара [Текст] / Куленко В.Г., Фиалкова Е.А., Костюков Е.М., Качалова Е.А., Белозерова Д.А.; заявитель и патентообладатель ФГОУ ВПО "Вологодская государственная молочно-хозяйственная академия имени Н.В. Верещагина"; заявл. 20.12.2010; опубл. 20.10.2012

9. Фиалкова, Е.А. Разработка инерционно-адгезионной центрифуги для разделения кристаллизата молочного сахара [Текст]: автореф. дис. … канд. техн. наук: 05.02.14 / Е.А. Фиалкова; Московский технологический ин-т мясной и молочной пром-сти. - М., 1985. - 19 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 2010 |

|

RU2464321C2 |

| Способ получения молочного сахара с поточной кристаллизацией лактозы | 2017 |

|

RU2658441C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРИРОВАННОГО РАСТВОРА ЛАКТОЗЫ | 2014 |

|

RU2555411C1 |

| КРИСТАЛЛИЗАТОР-ВЫПАРИВАТЕЛЬ | 2015 |

|

RU2590755C1 |

| Способ получения пористых таблеток молочного сахара и устройство для его осуществления | 2017 |

|

RU2661200C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 1991 |

|

RU2008359C1 |

| Способ производства молочного сахара | 2019 |

|

RU2735304C1 |

| Способ получения молочного сахара | 2023 |

|

RU2810513C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИСПАРИТЕЛЬНОГО КОНЦЕНТРИРОВАНИЯ И КРИСТАЛЛИЗАЦИИ ВЯЗКОЙ ЛАКТОЗОСОДЕРЖАЩЕЙ ВОДНОЙ ЖИДКОСТИ | 2003 |

|

RU2280990C2 |

| Способ производства молочного сахара | 2018 |

|

RU2683868C1 |

Изобретение относится к молочной промышленности. Очищают творожную сыворотку от казеиновой пыли и жира. Осуществляют нанофильтрацию до 20÷30% содержания сухих веществ с одновременной 25÷50% деминерализацией с последующей кристаллизацией путем 3-кратной 8-часовой циклической температурной обработки кристаллизата. Данная обработка заключается в последовательном его нагревании горячим воздухом температурой 60°С в течение 4-х ч и охлаждении холодным воздухом температурой 0°С в течение 4-х ч в каждом цикле. Кристаллизация совмещена с выпариванием до концентрации сухих веществ ≥50%, с последующим разделением на лактозу и деминерализованную делактозированную творожную сыворотку и сушкой обоих компонентов. Нагревание в каждом цикле производят до температуры 32°С, а охлаждение до температуры ≤10°С. Изобретение заключается в интенсификации проведения процесса кристаллизации. 2 ил., 2 пр.

Способ переработки творожной сыворотки, включающий очистку от казеиновой пыли и жира, ее нанофильтрацию до 20÷30% содержания сухих веществ с одновременной 25÷50% деминерализацией с последующей кристаллизацией путем 3-кратной 8-часовой циклической температурной обработки кристаллизата, состоящей в последовательном его нагревании горячим воздухом температурой 60°С в течение 4-х часов и охлаждении холодным воздухом температурой 0°С в течение 4-х часов в каждом цикле, совмещенной с выпариванием до концентрации сухих веществ ≥50%, с последующим разделением на лактозу и деминерализованную делактозированную творожную сыворотку и сушкой обоих компонентов, при этом нагревание в каждом цикле производят до температуры 32°С, а охлаждение до температуры ≤10°С.

| КАЧАЛОВА Е.А | |||

| и др., Разработка нового способа производства молочного сахара, Молочнохозяйственный вестник N 2 (6), II кв | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СЕНКЕВИЧ Т | |||

| и др., Молочная сыворотка: переработка и использование в агропромышленном комплексе, Москва, ВО Агропромиздат, 1989г., с.111-113,126 | |||

| КОСТЮКОВ Д.М | |||

| и др., Изучение процесса сушки НФ-концентратов творожной сыворотки, Вестник Северо-Кавказского Федерального университета, N 4 (37), 2013г.,с.46-49 | |||

| СИНЕЛЬНИКОВ Б.М | |||

| и др., Лактоза и ее производные, Санкт-Петербург,Профессия, 2007г., с.302-304,310-321 | |||

| ШЕВЧУК В.Б., Исследование процесса массовой кристаллизации лактозы в сгущенных молочных консервах с сахаром, Вологда-Молочное, 2003г.с.74-86. | |||

Авторы

Даты

2017-04-28—Публикация

2015-03-18—Подача