Изобретение относится к молочной промышленности и может быть использовано в технологии производства молочного сахара.

Известен способ получения молочного сахара с кристаллизацией лактозы, предусматривающий осветление молочной сыворотки, сгущение осветленной сыворотки до сиропа с содержанием 60-65% сухих веществ (СВ), нагревание сиропа до 70-80°С, охлаждение сиропа и кристаллизацию лактозы до достижения требуемых размеров кристаллов, центробежное отделение кристаллов лактозы от межкристальной жидкости (мелассы) и сушку кристаллов. Кристаллизация осуществляется путем охлаждения сиропа в кристаллизаторах-охладителях от температуры 70-75°С до 10-15°С. Продолжительность охлаждения составляет до 35 часов (см. Сборник технологических инструкций по производству молочного сахара. - М.: Минмясомолпром, 1980. - 38 с.).

Недостатком известного способа является длительность процесса кристаллизации и недостаточно высокая его эффективность, обусловленная высокими потерями лактозы с жидкой фазой.

Известен способ производства молочного сахара (Патент РФ №2407803. - Опубл. 27.12.2010. Бюл. №36, авторы Червецов В.В. и др.), который осуществляется следующим образом. Сгущают осветленную молочную сыворотку до сиропа с массовой долей сухих веществ 60-65%. Проводят кристаллизацию в две ступени. На первой ступени сироп при температуре 75-80°С подают в вакуум-кристаллизатор, в котором создают разрежение 0,087-0,097 МПа, и распыляют сироп при помощи форсунки. В результате влага из капель сиропа интенсивно испаряется и при этом повышается содержание до 62-68% сухих веществ с одновременным охлаждением до 30-50°С для повышения коэффициента пересыщения и образования затравочных кристаллов лактозы размером 10-30 мкм. Проводят вторую ступень кристаллизации путем смешивания полученной затравки с исходным сиропом в соотношении 1:5-1:10 и последующего охлаждения кристалломассы до температуры 10-15°С в течение 15-20 часов для достижения заданных размеров кристаллов и обеспечения их высокого выхода. После завершения процесса кристаллизации кристаллы отделяют на центрифуге от мелассы и сушат.

Основным недостатком в технологиях производства молочного сахара, получаемого методом кристаллизации лактозы из пересыщенных сиропов, являются потери лактозы с межкристальной жидкостью (мелассой), которые составляют 35-40% СВ, причем потери лактозы определяются по ее концентрации в мелассе, которая независимо от качества очистки исходного сырья имеет значение 18-22% (см. Сборник технологических инструкций по производству молочного сахара. - М.: Минмясомолпром, 1980. - 38 с). Основная причина потерь кроется в наличии несахаров (в основном минеральных и белковых веществ), которые повышают растворимость лактозы и, таким образом, препятствуют процессу кристаллизации. В качестве основного технологического показателя лактозосодержащего сырья (молочной сыворотки, пермеата, сгущенной сыворотки, мелассы и др.) используют доброкачественность, которая определяется как отношение содержания лактозы в сырье к общему содержанию сухих веществ сырья. На практике стремятся к минимальной доброкачественности мелассы молочного сахара, которая при конечных температурах кристаллизации 10-15°С составляет 30-31%.

Наиболее близким по технической сущности является способ получения молочного сахара путем сушки очищенных сиропов распылительным способом (см. Храмцов А.Г. и др. Производство высококачественного молочного сахара. Обзорная информация. Сер. Молочная промышленность. - М.: ЦНИИТЭИММП, 1985. - С. 10-11). По известному способу обезжиренную молочную сыворотку направляют в ультрафильтрационную установку, где из сыворотки выделяют белки, полученный пермеат сгущают на обратноосмотической установке до концентрации 18-20% СВ, подсгущенный пермеат подвергают электродиализу, в процессе которого происходит обессоливание раствора, деминерализованный раствор направляют на распылительную сушку. Полученный продукт расфасовывают в крафт-мешки с полиэтиленовыми вкладышами.

К недостаткам известного способа получения молочного сахара относится то, что продукт представляет собой аморфный порошок, который при сушке налипает на внутреннюю поверхность сушильной башни, обладает высокой гигроскопичностью и при хранении склонен к комкованию, что затрудняет в дальнейшем его использование как ингредиента в составе других продуктов. Энергетические затраты для получения молочного сахара по прототипу достаточно велики, т.к. сушка на порядок дороже концентрирования, а в технологии отсутствует сгущение и приходится сушить раствор с концентрацией около 20% СВ.

Сущность предлагаемого способа получения молочного сахара заключается в глубокой очистке лактозосодержащего сырья мембранными методами при низких температурах до уровня доброкачественности, который соответствует молочному сахару-сырцу, молочному сахару пищевому или рафинированному (ГОСТ 33567-2015 «Сахар молочный. Технические условия». Издание официальное. - М., Стандартинформ, 2016), с использованием поточной кристаллизации лактозы и распылительной дисковой сушилки.

Технический результат изобретения заключается в получении молочного сахара с максимальным количеством кристаллизованной лактозы, с высокой однородностью кристаллов и минимальной гигроскопичностью сухого продукта. Для этого были отработаны оптимальные технологические параметры очистки лактозосодержащего сырья и сгущения сиропа на пилотной линии (в международной научно-исследовательской лаборатории «Электро- и баромембранных технологий» Северо-Кавказского федерального университета).

Предлагается способ производства молочного сахара с поточной кристаллизацией лактозы, предусматривающий ультрафильтрацию обезжиренного молока, нанофильтрацию пермеата обезжиренного молока до уровня обессоливания 25-30% и содержания сухих веществ 18-20%, электродиализ до уровня деминерализации 70-90%, сгущение, кристаллизацию лактозы до конечной температуры 10-12°С и сушку, при этом процессы ультрафильтрации, папофильтрации и электродиализа проводят при температурах 18-20°С до доброкачественности не ниже 0,977, сгущение осуществляют до коэффициента пересыщения сиропа 1,8-2,7, кристаллизацию лактозы проводят в потоке при темпе охлаждения 1,5-2,0°С/мин до достижения средних размеров кристаллов 8-30 мкм.

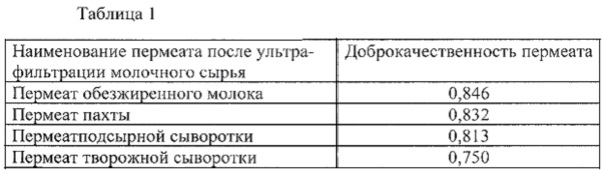

На предварительном этапе была определена доброкачественность пермеатов молочного сырья, полученных методом ультрафильтрации (таблица 1).

На основании проведенных исследований установлено, что наиболее высокая доброкачественность у пермеата обезжиренного молока, который предпочтительно использовать в качестве исходного лактозосодержащего сырья. Ультрафильтрация важна для комплексной переработки молока на предприятиях молочной отрасли, т.к. она получила широкое распространение и позволяет нормализовать и обеспечить постоянное содержание белка в молоке в течение всего года, что дает возможность стабильно производить высококачественные сыры, творог, кисломолочные напитки.

По предлагаемому изобретению в технологии используются мембранные методы очистки, поэтому было изучено изменение доброкачественности пермеата обезжиренного молока на каждой стадии обработки (таблица 2).

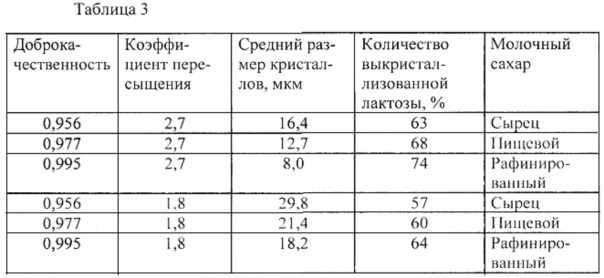

Известно, что с повышением чистоты лактозосодержащего раствора ускоряется не только рост кристаллов, но и увеличивается количество зародышей кристаллов, что подтверждает разница в размерах кристаллов рафинированного молочного сахара в сравнении с кристаллами сахара-сырца. Кроме этого, коэффициент пересыщения у очищенных сиропов может быть выше при сгущении, т.к. вязкость растворов ниже за счет того, отсутствуют белковые вещества, которые удалены ультрафильтрацией. Коэффициент пересыщения у очищенных сиропов, которые направляются на кристаллизацию, напрямую связаны со средним размеров образующихся кристаллов лактозы. Чем выше коэффициент пересыщения, тем меньше средний размер кристаллов. У аналогов процесс сгущения в вакуум-выпарном аппарате проводится при температуре 50-65°С, и в конце сгущения наступает пересыщение раствора (коэффициент пересыщения 1,7-1,8), которое приводит к спонтанной кристаллизации лактозы и может привести к прекращению циркуляции продукта и выходу из рабочего состояния аппарата. Учитывая, что у аналога степень очистки лактозосодержащего сырья невысокая (доброкачественность до 82%), повышение температуры нагрева в вакуум-выпарном аппарате выше 62-65°С приведет к реакции меланоединообразования, что повлияет на цвет продукта. Ниже приведены исследования по влиянию доброкачественности и коэффициента пересыщения сиропа на степень выкристаллизации лактозы и средний размер кристаллов, образующихся при поточной кристаллизации лактозы (таблица 3).

Установлено, что при коэффициенте пересыщения 1,8-2,7 средний размер кристаллов лактозы от 8,0 мкм до 29,8 мкм, а степень выкристаллизации лактозы составляет 57-74,0%. При коэффициенте пересыщения ниже 1,8 (1,76) степень выкристаллизации лактозы составляет 54,0%, при этом увеличивается неоднородность и средний размер кристаллов выше 50 мкм. При коэффициенте пересыщения выше 2,7 наблюдается спонтанное формирование кристаллов лактозы в вакуум-выпарном аппарате, они начинают оседать в трубках калоризатора и может прекратиться циркуляция раствора.

Одновременно на размеры и степень выкристаллизации лактозы влияют режимы поточной кристаллизации, заключающиеся в охлаждении пересыщенного раствора до 10-12°С в течение 30-40 минут, т.е. невысокий темп охлаждения 1,5-2,0°С /мин, поэтому не происходит выпадения кристаллов на теплопередающей поверхности теплообменника и не требуется очищать слой кристаллов с его поверхности. Такие режимы поточной кристаллизации позволяют создать гидродинамические условия для формирования большого количества мелких кристаллов, которые не успевают вырасти до крупных, которые не могут быть высушены па дисковой распылительной сушильной установке. Сушка молочного сахара по предлагаемому способу осуществлялась на пилотной дисковой сушильной установке «Ниро Атомайзер» (Дания), производительностью 10 кг испаренной влаги в час при температуре воздуха (сушильного агента): на входе - 165-170°С, на выходе - 75-80°С. Поточная кристаллизация позволила интенсифицировать процесс распылительной сушки суспензии (уменьшение энергозатрат на 7-8%) и исключить налипание продукта на стенки башни. Получаемый сухой молочный сахар имеет влажность до 1,5%.

Способ осуществляют следующим образом. Из обезжиренного молока методом ультрафильтрации при температуре 18-20°С получают пермеат (фильтрат) с содержанием 5,2-5,4% СВ. Пермеат направляют в установку нанофильтрации, где он при температуре 18-20°С обессоливается на 25-30% и концентрируется до 18-20% СВ. Пермеат после нанофильтрации поступает в электродиализпую установку, где при температуре 18-20°С из него удаляются минеральные вещества на 70-90%. После этого деминерализованный пермеат сгущается в вакуум-выпарной установке до содержания 62-65% СВ с определенным коэффициентом пересыщения. Сгущенный сироп направляется в охладитель-кристаллизатор при температуре 70-72°С, в качестве поточного кристаллизатора может быть использован теплообменник-выдерживатель «труба в трубе», где проходит процесс поточной кристаллизации лактозы до конечной температуры 10-12°С. Длина труб охладителя (или внутренняя поверхность теплообмена) зависит как от исходных технологических параметров сгущенного сиропа - коэффициента пересыщения 1,8-2,7 и доброкачественности 0,955-0,974, так и от режимов кристаллизации и темпа охлаждения (°С/мин). Кристаллизат сушат в распылительной дисковой сушилке при температуре сушильного агента на входе 165-170°С, на выходе 75-80°С. Сухой молочный сахар расфасовывают в крафт-мешки с полиэтиленовым вкладышем.

Пример 1

Осуществляют процесс по предложенному способу. Обезжиренное молоко подвергают ультрафильтрации при температуре 18°С, отбирают 1000 л пермеата с содержанием 5,2% СВ и направляют на нанофильтрацию при температуре 18°С, концентрируют до содержания 18% СВ и деминерализуют до степени обессоливания 25%. Очищенный пермеат направляют на электродиализ, где деминерализуют до степени обессоливания 70% при температуре 18°С. Деминерализованный пермеат с доброкачественностью 0,977 сгущают в вакуум-выпарном аппарате при температуре 62°С. По достижении коэффициента пересыщения 1,8 сгущенный сироп подогревают в конце процесса до 70°С и направляют на кристаллизацию в поточный охладитель. Процесс охлаждения сиропа ведут до температуры 12°С с темпом охлаждения 1,5°С /мин, получают средний размер кристаллов 21,4 мкм и степень выкристаллизации лактозы 60%. Полученный кристаллизат сушат в распылительной дисковой сушилке, на стенках которой визуально не наблюдается налипание продукта. Получают 42 кг молочного сахара, который легко пересыпается и не имеет комком и агломератов.

Пример 2

Осуществляют процесс по предложенному способу. Обезжиренное молоко подвергают ультрафильтрации при температуре 20°С, отбирают 1000 л пермеата с содержанием 5,4% СВ и направляют на нанофильтрацию при температуре 20°С, концентрируют до содержания 20% СВ и деминерализуют до степени обессоливания 27%. Очищенный пермеат направляют на электродиализ, где деминерализуют до степени обессоливания 90% при температуре 20°С. Деминерализованный пермеат с доброкачественностью 0,995 сгущают в вакуум-выпарном аппарате при температуре 65°С. По достижении коэффициента пересыщения 2,7 сгущенный сироп подогревают в конце процесса до 70°С и направляют на кристаллизацию в поточный охладитель. Процесс охлаждения сиропа ведут до температуры 10°С с темпом охлаждения 2,0°С /мин, получают средний размер кристаллов 8,0 мкм и степень выкристаллизации лактозы 74%. Полученный кристаллизат сушат в распылительной дисковой сушилке, на стенках которой визуально не наблюдается налипание продукта. Получают 46 кг молочного сахара, который легко пересыпается и не имеет комков и агломератов.

Пример 3

Осуществляют процесс по предложенному способу. Обезжиренное молоко подвергают ультрафильтрации при температуре 19°С, отбирают 1000 л пермеата с содержанием 5,3% СВ и направляют на нанофильтрациюпри температуре 19°С, концентрируют до содержания 19% СВ и деминерализуют до степени обессоливания 26%. Очищенный пермеат направляют на электродиализ, где деминерализуют до степени обессоливания 80% при температуре 19°С. Деминерализованный пермеат с доброкачественностью 0,976 сгущают в вакуум-выпарном аппарате при температуре 62°С. По достижении коэффициента пересыщения 1,76 сгущенный сироп подогревают в конце процесса до 70°С и направляют на кристаллизацию в поточный охладитель. Процесс охлаждения сиропа ведут до температуры 12°С с темпом охлаждения 1,7°С /мин, получают средний размер кристаллов 61,0 мкм и степень выкристаллизации лактозы 54%. Полученный кристаллизат сушат в распылительной дисковой сушилке, на стенках которой визуально наблюдается небольшое налипание продукта.

Получают 43 кг молочного сахара, который имеет отдельные крупные кристаллы и комкуется в агломераты на открытом воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения молочного сахара | 2023 |

|

RU2810513C1 |

| Способ производства молочного сахара | 2018 |

|

RU2683868C1 |

| Способ производства молочного сахара | 2019 |

|

RU2735304C1 |

| Способ получения пористых таблеток молочного сахара и устройство для его осуществления | 2017 |

|

RU2661200C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ЛАКТУЛОЗЫ | 2013 |

|

RU2534354C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 2011 |

|

RU2474622C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 1991 |

|

RU2008359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТУЛОЗЫ | 1998 |

|

RU2123050C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА ИЗ СОЛЕНОЙ СЫВОРОТКИ | 2008 |

|

RU2360006C1 |

| СПОСОБ ПРОВЕДЕНИЯ КРИСТАЛЛИЗАЦИИ МОЛОЧНОГО САХАРА В КОНЦЕНТРИРОВАННЫХ ЛАКТОЗОСОДЕРЖАЩИХ МОЛОЧНЫХ ПРОДУКТАХ | 2012 |

|

RU2502311C1 |

Изобретение относится к молочной промышленности. Способ получения молочного сахара с поточной кристаллизацией лактозы предусматривает ультрафильтрацию обезжиренного молока при температуре 18-20 °С, полученный пермеат с содержанием сухих веществ 5,2-5,4 % направляют на нанофильтрацию, где при температуре 18-20 °С обессоливают до уровня 25-30 % и концентрируют до содержания сухих веществ 18-20 %. Пермеат после нанофильтрации подают на электродиализ, где при температуре 18-20 °С обессоливают до уровня 70-90 % и получают доброкачественность раствора 0,955-0,974, сгущают до коэффициента пересыщения 1,8-2,7, далее направляют на поточную кристаллизацию до конечной температуры 10-12 °С с темпом охлаждения 1,5-2,0 °С/мин. Изобретение позволяет получить высокую однородность кристаллов, низкую гигроскопичность сухого продукта, максимальное количество кристаллизованной лактозы, исключить налипание продукта на поверхности. 3 табл., 3 пр.

Способ производства молочного сахара с поточной кристаллизацией лактозы, предусматривающий ультрафильтрацию обезжиренного молока, нанофильтрацию пермеата обезжиренного молока до уровня обессоливания 25-30 % и содержания сухих веществ 18-20 %, электродиализ до уровня деминерализации 70-90 %, сгущение, кристаллизацию лактозы до конечной температуры 10-12 °С и сушку, при этом процессы ультрафильтрации, нанофильтрации и электродиализа проводят при температуре 18-20 °С до доброкачественности не ниже 0,977, сгущение осуществляют до коэффициента пересыщения сиропа 1,8-2,7, кристаллизацию лактозы проводят в потоке при темпе охлаждения 1,5-2,0 °С /мин до достижения средних размеров кристаллов 8-30 мкм.

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 1997 |

|

RU2128710C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА ИЗ СОЛЕНОЙ СЫВОРОТКИ | 2008 |

|

RU2360006C1 |

| Способ получения лактозы | 1982 |

|

SU1105506A1 |

| КОМПЛЕКСНАЯ МОЛОЧНАЯ СОЛЬ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ЕЕ ПИЩЕВЫЕ ПРОДУКТЫ | 2013 |

|

RU2555522C1 |

Авторы

Даты

2018-06-21—Публикация

2017-12-27—Подача