Изобретение относится к области нефтепереработки, а более конкретно к способу крекинга нефти и нефтепродуктов и установке для его осуществления.

Широко известен способ термического крекинга нефти (Рудин М.Г., Драбкин А. Е. Краткий справочник нефтепереработчика. - Л.: Химия, 1980, с. 65-67), предназначенный для получения дополнительного количества светлых нефтепродуктов термическим разложением остатков от перегонки нефти. Способ заключается в проведении следующих основных операций: нагревание сырья до 470-545°C при давлении 2,2-2,8 МПа; фракционное разделение паров нефтепродуктов при 210-500°C и давлении 0,8-2,5 МПа. Кроме того, в качестве вспомогательных операций используют охлаждение-конденсацию, сепарацию. В качестве сырья используют остатки первичной перегонки нефти; мазут с температурой начала кипения выше 350°C, гудрон с температурой кипения выше 500°C, тяжелые газойли коксования и каталитического крекинга с температурой кипения выше 420°C.

Конечным продуктом известного способа являются: газ, содержащий предельные и непредельные углеводороды, которые направляют для дальнейшей переработки на газофракционирующие установки; бензин с октановым числом 66-72 по моторному методу с содержанием серы до 0,5-1,2 мас., содержанием непредельных углеводородов (алкенов и алкендиенов) до 25 мас., керосиногазойлевая фракция, которая является ценным компонентом флотского мазута, а после удаления серы может применяться как компонент дизельного топлива; тяжелый остаток, который используют как котельное топливо.

Выход продукции термического крекинга по усредненным показателям составляет: углеродный газ 2,3-3,5%, головка стабилизации 3,0-3,6%, бензин 6,7-19,7%, керосиногазойлевая фракция 3,9-5,3%, тяжелый остаток 68-88%.

Удельное потребление энергоресурсов при осуществлении термического крекинга составляет (в расчете на 1 т сырья):

Качество известного способа оценивают чаще всего по выходу наиболее ценных конечных продуктов, энергозатратам, стоимости обработки и потерям сырья в процессе обработки. Термический крекинг позволяет получать выход светлых жидких нефтепродуктов на уровне 9-30% (светлыми считают нефтепродукты, выкипающие при ниже 350°C), суммарные энергозатраты 1,8-2,7 МДж/кг, стоимость переработки 0,5-2,5 руб./кг, потери сырья составляют 2-4%.

Это очень низкие показатели, и поэтому в настоящее время описанный способ в промышленности практически не используется и почти повсеместно вытеснен более производительным, но в то же время более дорогим и более сложным для реализации способом каталитического крекинга.

Широко известен способ каталитического крекинга нефтепродуктов (Рудин М. Г. Драбкин А.Е. Краткий справочник нефтепереработчика. - Л.: Химия. 1980, с. 70-73), то есть способ термического разложения тяжелых нефтяных фракций в присутствии катализатора.

Способ заключается в проведении следующих операций: нагревание сырья до 470-500°C при статическом давлении 0,06-0,24 МПа; смешивание сырья с водяным паром, а затем с катализатором; обработку смеси сырья, водяного пара и катализатора в реакторе, в котором происходит каталитическое разложение сырья; разделение на жидкую и парообразную фазы; выделение катализатора; разделение смеси углеводородов на фракции при температуре до 500°C и давлении 0,06-0,24 МПа; регенерация катализатора при 590-670°C и давлении 0,2-0,24 МПа. В качестве вспомогательных используют операции охлаждения, конденсации и другие. Недостатком данного способа является невозможность увеличить выход светлых нефтепродуктов. Это связано с ограниченной активностью и селективностью катализаторов, используемых в процессе крекинга, кроме того, увеличены стоимость переработки и потери сырья.

Для осуществления указанных способов применяют стандартные широко известные установки.

Установка для осуществления каталитического крекинга нефтепродуктов содержит устройство для обработки сырья, сообщенное с устройством для разделения конечных продуктов, сообщенное, в свою очередь, с устройством для охлаждения и конденсации конечного продукта (например, бензина), сообщенное, в свою очередь, с устройством для сепарации углеводородных газов и жидкости (бензина).

Устройство для обработки сырья представляет собой емкостной аппарат с организованным внутри него либо плотным, либо движущимся слоем крупносферического катализатора крекинга, либо с псевдоожиженным слоем микросферического катализатора крекинга, в котором осуществляется контакт обрабатываемого сырья в парообразной фазе с катализатором и происходит реакция расщепления молекул углеводородов.

Устройство для разделения конечных нефтепродуктов представляет собой колонный аппарат с организованным внутри каскадом разделительных тарелок. С верхней части колонны по трубе отводится газ и пары бензина, которые передаются в устройство для охлаждения и конденсации. С разделительных тарелок отводятся конечные нефтепродукты, имеющие более высокую температуру кипения, чем бензин, например керосиновые фракции, дизельные фракции и другие. С нижней части колонны отводится нерасщепленный продукт - остаток крекинга.

Устройство для охлаждения и конденсации представляет собой теплообменный аппарат любой конструкции, например кожухотрубчатый.

Устройство для сепарации представляет собой емкостной аппарат, часть внутреннего объема которого заполняется разделительной смесью. В верхней части устройства имеется патрубок для отвода газов, в нижней для отвода жидкости.

Используя указанную установку для осуществления каталитического крекинга можно получить выход светлых нефтепродуктов на уровне 54-78%, как было указано выше.

Увеличить выход светлых нефтепродуктов, используя указанную установку, невозможно, так как данная конструкция не дает возможности интенсифицировать химико-технологические процессы, приводимые в обрабатываемом сырье.

Наиболее близким по технологическим процессам и устройству является способ крекинга нефти и нефтепродуктов (и установка для его осуществления), включающий ультразвуковую обработку жидкого сырья в замкнутом циркуляционном контуре с интенсивностью излучения 1-10 МВт/м2. При этом одновременно с сырьем в зону обработки подают вещество, обеспечивающее его диспергирование, в количестве 0,1-80% об. и поддерживают статическое давление в диапазоне от 0,2 до 5 МПа. Установка для осуществления предлагаемого способа содержит ультразвуковой активатор, обеспечивающий интенсивность излучения 1-10 МВт/м2, сообщенный с приспособлением для разделения обработанного сырья на жидкую и парообразную фазы и приспособлением для конденсации конечного продукта [пат. RU №2078116, кл. C10G 15/00, C10G 15/08, опубл. 1997].

К недостаткам известного способа и устройства для его осуществления, принятого в качестве прототипа, можно отнести высокую технологическую сложность обработки нефтепродукта, требующую применения жидкого металла, водорода, воды, холодильной камеры и ультразвукового генератора.

В основу изобретения поставлена задача создания установки для крекинга нефти и нефтепродуктов, реализующего такой способ, который позволил бы увеличить выход светлых нефтепродуктов до 90% и более, с одновременным упрощением конструкции устройства.

Для решения поставленной задачи в установке для крекинга нефти, содержащей устройство для обработки сырья, выполненное в виде ультразвукового активатора, сообщенного с нагревателем и устройством для выделения конечных продуктов, в отличие от прототипа ультразвуковой активатор выполнен в виде корпуса, в котором размещены по меньшей мере два статорных кольца с прорезанными в них диаметральными пазами, между статорными кольцами размещен с возможностью свободного вращения ротор, выполненный в виде кольца, в котором сделаны диаметральные пазы, ширина которых равна ширине пазов в статорных кольцах, причем расстояние между пазами статорных колец составляет не менее 1,5 ширины пазов, зазор между статорными и роторным кольцами не превышает 0,01 мм, а количества пазов в роторных и статорных кольцах относятся как 4/3., нагреватель сырья выполнен в виде рекуперативного теплообменника, передающего тепло от выходного патрубка ультразвукового активатора исходному сырью, изменение величины воздействия на сырье ультразвуком и механического контакта осуществляют путем изменения скорости вращения электропривода ультразвукового активатора, устройство для выделения конечных продуктов выполнено в виде циклона с тангенциальным входом, соединенным с выходным патрубком ультразвукового активатора.

Для решения поставленной задачи способ крекинга нефти осуществляется с помощью установки для крекинга нефти и заключается в подаче сырья в зону обработки, обработке этого сырья при воздействии ультразвука, последующем разделении обработанного сырья на жидкую и парообразную фазы, получении из парообразной фазы конечного продукта, причем в отличие от прототипа предварительно сырье нагревают до температуры, составляющей 80% от температуры крекинга, воздействием ультразвука и механического контакта повышают температуру до необходимого уровня, а предварительный нагрев сырья производят рекуперативной передачей тепла от продукта, прошедшего крекинг-процесс, а регулирование температуры крекинга осуществляют изменением величины воздействия на сырье ультразвуком и механического контакта.

Использование ультразвуковой обработки позволяет создать в обрабатываемой жидкости переменное давление, состоящее из чередования полупериодов сжатия и разрежения. В течение полупериода разрежения происходит образование и рост кавитационных пузырьков. Момент образования пузырьков определяется равенством отрицательного давления звуковой волны и прочности жидкости на разрыв. Снижение прочности жидкости на разрыв определяется присутствием в ней мельчайших частиц, растворенных газов, радикалов. Образовавшиеся кавитационные пузырьки под действием отрицательного давления расширяются, заполняясь парами окружающей жидкости и газами, в ней растворенными. В течение полупериода сжатия кавитационные пузырьки попадают под действие положительного давления и начинают сжиматься. В процессе диаметрально противоположные участки внутренней поверхности кавитационного пузырька движутся навстречу друг другу и в конце сжатия сталкиваются в точке с определенной скоростью захлопывания. При этом выделяется энергия, пропорциональная произведению массы движущейся жидкости на квадрат скорости ее движения. Если в результате захлопывания кавитационного пузырька выделяющаяся энергия превысит энергию связи атомов в молекуле, то связь разрывается.

Указанные процессы возможно осуществлять только при интенсивности звука, равной 1 МВт/м2 и более, при которой происходит заметное разложение сырья. При уменьшении интенсивности от указанного минимального значения происходит резкое уменьшение положительного эффекта, так как движущей силой ультразвуковых процессов являются нелинейные эффекты. Верхняя граница указанного диапазона ограничена техническими возможностями современной техники ультразвука.

Увеличение энергетической отдачи кавитационных пузырьков достигают наложением статического давления, что одновременно ограничивает чрезмерный рост пузырьков и увеличивает скорость движения стенок пузырька в процессе его захлопывания. Величина давления внутри указанного диапазона определяется пропорционально температуре кипения заданного конечного продукта, так как этой температурой определяется давление насыщенных паров конечного продукта. При статическом давлении, меньшем давления насыщенных паров, процесс ультразвукового крекинга прекращается. С другой стороны, при увеличении статического давления выше суммы давления насыщенных паров и давления звуковой волны кавитационный пузырек не может образоваться и процесс крекинга прекращается.

Процесс крекинга осуществляется в кавитационном пузырьке, который наиболее эффективно работает при температуре жидкой среды 100-200°C. Выделение заданного конечного продукта из смеси сырья и промежуточных продуктов осуществляется путем разделения этих продуктов по температуре кипения. Необходимая для нагрева смеси до температуры кипения конечного продукта энергия попутно, в качестве побочного продукта, выделяется в процессе крекинга.

В результате осуществления описанных выше операций становится возможным увеличить выход светлых нефтепродуктов до 90% и более.

Целесообразно одновременно с сырьем в зону обработки подавать газообразный водород в количестве 2-3 мас.

При разрыве длинной молекулы сырья образуются свободные связи, к которым для стабилизации конечного продукта необходимо присоединить атомы водорода. В различных сочетаниях углеводородов, содержащихся в нефтепродуктах и получаемых при крекинге, образуется до четырех ненасыщенных связей. При средней молекулярной массе конечного продукта 100 мас. требуется в среднем 2 мас. водорода. При уменьшении подачи водорода меньше 2 мас. в конечном продукте увеличивается содержание непредельных, ароматических, нафтеновых углеводородов и качество жидких светлых нефтепродуктов ухудшается. При увеличении подачи водорода больше 3 мас. снижается выход конечного продукта из-за срыва кавитационного процесса.

Таким образом, использование предлагаемого способа крекинга нефти и нефтепродуктов обеспечивает проведение в исходном жидком сырье таких химико-технологических процессов, которые дают возможность увеличить выход светлых нефтепродуктов до 90% и более.

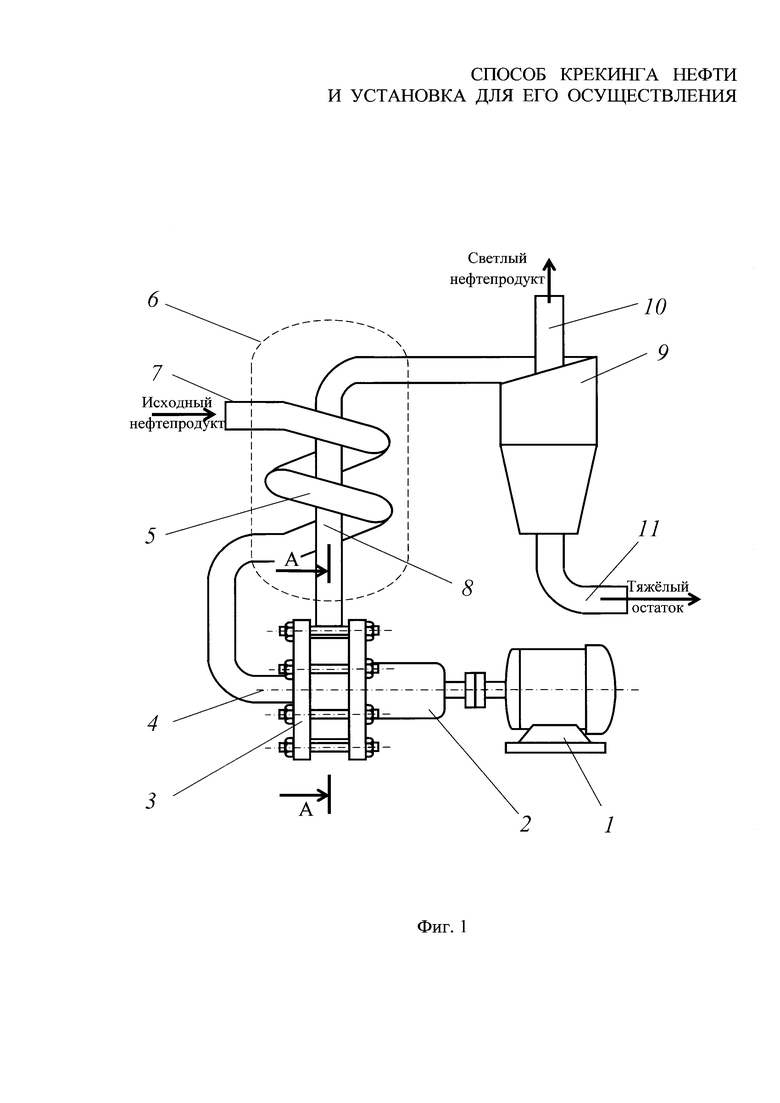

На фиг. 1 представлена схема установки для крекинга нефти.

На фиг. 2 и 3 показано устройство ультразвукового активатора.

Электродвигатель 1, регулируемый по скорости вращения, соединен через уплотнитель 2 с ультразвуковым активатором 3, входной патрубок 4 которого соединен со змеевиком 5 рекуперативного теплообменника 6. Через входной патрубок 7 осуществляют подачу исходного сырья. После крекинг-обработки нефтепродукт через выходной патрубок 8 подается на циклон 9, в котором происходит отделение светлого продукта, выводимого через патрубок 10, от тяжелого остатка, который выводится через патрубок 11 (фиг. 1).

Ультразвуковой активатор 3 содержит статорные кольца 12, между которыми помещено рабочее кольцо ротора 13 (фиг. 2). Центральная часть ротора 13 снабжена лопастями 14. Ширина пазов  выбирается одинаковой для роторных колец 12 и статора 13, а расстояние между пазами - не менее 1,5 ширины пазов (фиг. 2). Зазоры Δd между ротором 13 и статором 12 не превышают 0,01 мм (фиг. 3).

выбирается одинаковой для роторных колец 12 и статора 13, а расстояние между пазами - не менее 1,5 ширины пазов (фиг. 2). Зазоры Δd между ротором 13 и статором 12 не превышают 0,01 мм (фиг. 3).

Крекинг-процесс обработки нефтепродукта осуществляется следующим образом.

Тяжелую и вязкую нефть предварительно подогревают с помощью рекуперационного теплообменника 6 до температуры 350°C (а во время пуска установки, пока горячих потоков для теплообменника 6 нет и рекуперационный нагрев невозможен, подогрев нефти осуществляется с помощью ТЭНов). Подогретая нефть поступает в ультразвуковой активатор 3, где догревается до 410…425°C вследствие трения нефти и интенсивного перемешивания (т.к. ротор вращается со скоростью около 3000 оборотов в минуту), нагрев происходит от трения, и температура передается на молекулярном уровне за доли секунды, и легкие фракции нефти испаряются, а тяжелые подвергаются крекингу (распаду) и тоже испаряются, при этом образуется некоторое количество 10…15% ненасыщенных углеводородов с двойными связями. Самые тяжелые фракции, например асфальтены, и полиароматические углеводороды не подвержены крекингу и не испаряются, но вместе с парами более легких фракций с высокой скоростью выносятся по патрубку 8 из активатора 3 с температурой около 410…430°C, и вся парожидкостная масса продуктов переработки нефти выбрасывается из активатора 3 в теплообменник 6, где охлаждается путем передачи тепла свежей порции исходного нефтепродукта, подаваемого через патрубок 7.

Крекинг-процесс происходит в ультразвуковом активаторе 3, выполненном в виде высокоскоростного генератора импульсов, ротор которого приводится во вращение электрическим двигателем (от 2000 до 5000 оборотов в минуту). При прохождении исходного нефтепродукта между пазами ротора 13 и статора 12 возникают скачки давления, когда каналы прохождения жидкости перекрыты, и снижение давления при совпадении каналов ротора 13 и статора 12. Скачки давления, воздействуя на длинные углеводородные цепочки молекул в ультразвуковом диапазоне частот, разрывают длинные углеводородные цепочки молекул, в основном за счет разогрева, происходящего от интенсивного трения молекул жидкости (мазута или нефти), при интенсивном перемешивании сырья в разогретом активаторе 3 и, соответственно, ослаблении химической связи углерод-углерод, как правило, посередине длинной углеводородной цепочки молекулы мазута или тяжелой и вязкой нефти (серединой молекулы можно условно называть такое место углеводородной цепочки или кольца и алкильной цепочки, где с каждой стороны находится половина массы данной молекулы или масса, близкая к половине массы молекулы).

Скорость вращения ротора 13 активатора 3, а следовательно, и температурный режим крекинга подбираются так, чтобы в зависимости от состава сырья в реакцию крекинга вступали углеводородные молекулы, содержащие в цепочке приблизительно от 22 до 44 (и кратные этим числа, в диапазоне до 88) молекул углерода. В результате в продукции крекинга преимущественно получаются углеводороды дизельной фракции.

Известно, что крекинг длинных углеводородных молекул происходит за миллисекунды, но время нахождения сырья в трубчатых печах Шухова доходит до 10 секунд, а на шариковом и/или пылевидном катализаторах в каталитических крекингах еще дольше. Таким образом, во всех известных системах крекинговый распад молекул происходит при очень слабом регулирующем воздействии, образуются "зоны перегрева" сырья, где образуется газ и кокс, поэтому при всех крекингах образуются самые разные "осколки", от C1 до C100, и одновременно идут неуправляемые реакции рекомбинации. Это приводит к появлению большого количества "хвостов" в виде крекинговых газов и кокса, что значительно снижает выхода целевых продуктов - бензинов и керосинодизельных фракций.

По сравнению с известными способами крекинга, предлагаемый способ имеет следующие преимущества:

- сырье предварительно подогревается в теплообменниках за счет рекуперационных потоков, что снижает энергопотребление;

- разогретое сырье попадает на доли секунды в активатор, где происходит догрев этого сырья и точное регулирование температуры путем изменения скорости вращения ротора;

- реакция крекинга происходит в строго регулируемое время нахождения сырья в реакционной зоне реактора. Т.е. нет ни малейших перегревов, нерегулируемых распадов, и таким образом регулируется глубина крекинга - числом оборотов ротора активатора (т.е. временем нахождения сырья в реакционной зоне), и практически отсутствуют рекомбинации осколков длинных молекул, что в целом повышает процент выхода светлых продуктов;

- крекинг предложенным способом происходит при температуре на 80…120°C ниже, чем в классических крекингах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2622289C1 |

| ДВУХДИСКОВАЯ ПАРАЛЛЕЛЬНАЯ ТРУБОПРОВОДНАЯ ЗАДВИЖКА | 2015 |

|

RU2594542C1 |

| СПОСОБ КРЕКИНГА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ЖИДКОЙ И ГАЗООБРАЗНОЙ ФАЗАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151165C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА ДЛЯ СЖАТИЯ ГАЗОВ | 2015 |

|

RU2581292C1 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ В МНОГОСТАДИЙНОМ ДВУХФАЗНОМ ПОТОКЕ ДЛЯ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2382067C1 |

Изобретение относится к установке для крекинга нефти, а также к способу крекинга нефти, осуществляемому на данной установке. Установка содержит устройство для обработки сырья, выполненного в виде ультразвукового активатора, сообщенного с нагревателем и устройством для выделения конечных продуктов. При этом ультразвуковой активатор выполнен в виде корпуса, в котором размещены по меньшей мере два статорных кольца с прорезанными в них диаметральными пазами, между статорными кольцами размещен с возможностью свободного вращения ротор, выполненный в виде кольца, в котором сделаны диаметральные пазы, ширина которых равна ширине пазов в статорных кольцах, причем расстояние между пазами статорных колец составляет не менее 1,5 ширины пазов, зазор между статорными и роторным кольцами не превышает 0,01 мм, а количества пазов в роторных и статорных кольцах относятся как 4/3. Предлагаемое изобретение позволяет увеличить выход светлых нефтепродуктов до 90% и более при одновременном упрощении конструкции устройства. 2 н. и. 4 з.п. ф-лы, 3 ил.

1. Установка для крекинга нефти, содержащая устройство для обработки сырья, выполненного в виде ультразвукового активатора, сообщенного с нагревателем и устройством для выделения конечных продуктов, отличающаяся тем, что ультразвуковой активатор выполнен в виде корпуса, в котором размещены по меньшей мере два статорных кольца с прорезанными в них диаметральными пазами, между статорными кольцами размещен с возможностью свободного вращения ротор, выполненный в виде кольца, в котором сделаны диаметральные пазы, ширина которых равна ширине пазов в статорных кольцах, причем расстояние между пазами статорных колец составляет не менее 1,5 ширины пазов, зазор между статорными и роторным кольцами не превышает 0,01 мм, а количества пазов в роторных и статорных кольцах относятся как 4/3.

2. Установка для крекинга нефти по п. 1, отличающаяся тем, что нагреватель сырья выполнен в виде рекуперативного теплообменника, передающего тепло от выходного патрубка ультразвукового активатора исходному сырью.

3. Установка для крекинга нефти по п. 1, отличающаяся тем, что изменение величины воздействия на сырье ультразвуком и механического контакта осуществляют путем изменения скорости вращения электропривода ультразвукового активатора.

4. Установка для крекинга нефти по п. 1, отличающаяся тем, что устройство для выделения конечных продуктов выполнено в виде циклона с тангенциальным входом, соединенным с выходным патрубком ультразвукового активатора.

5. Способ крекинга нефти с помощью установки по п. 1, включающий подачу сырья в зону обработки, обработку этого сырья при воздействии ультразвука, последующее разделение обработанного сырья на жидкую и парообразную фазы, получение из парообразной фазы конечного продукта, отличающийся тем, что предварительно сырье нагревают до температуры, составляющей 80% от температуры крекинга, воздействием ультразвука и механического контакта повышают температуру до необходимого уровня, а предварительный нагрев сырья производят рекуперативной передачей тепла от продукта, прошедшего крекинг-процесс.

6. Способ по п. 5, отличающийся тем, что регулирование температуры крекинга осуществляют изменением величины воздействия на сырье ультразвуком и механического контакта.

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| Способ определения микроколичеств хлора в воздухе | 1959 |

|

SU127070A1 |

| KR 20020078551 A, 19.10.2002. | |||

Авторы

Даты

2017-05-03—Публикация

2016-06-02—Подача