Изобретение относится к области переработки жидких углеводородов и может быть использовано в химической, нефтяной, нефтехимической промышленности и топливной энергетике для утилизации нефтяных углеводородов.

Известен способ переработки конденсированных углеводородов путем воздействия на них ионизирующих излучением с образованием продуктов радиолиза [Д. Серен и др. Радиационная химия углеводородов. М.: Энергоатомиздат, 1985, с. 102-112].

Недостатками известного способа является его низкая эффективность, обусловленная невысоким выходом хозяйственно ценной низкомолекулярной фракции и недостаточным качеством данного продукта, а также накопление не утилизируемых отходов.

Известен также способ переработки конденсированных углеводородов путем воздействия на них ионизирующим излучением [В.В. Сараева, Радиолиз углеводородов в жидкой фазе. Современное состояние вопроса. – М.: Изд-во МГУ, 1986, с. 216].

Однако в данном известном способе на конденсированные углеводороды воздействуют гамма-излучением при высоких температурах (400-600°С) и поэтому энергозатраты процесса высоки. Качество получаемых продуктов радиолиза низкое. Выход утилизируемой низкомолекулярной фракции не превышает 40-50% от общего объема сырья. Целевой низкотемпературный продукт содержит непредельные углеводороды, склонные к образованию смол и ухудшающие его качество. Продукт имеет низкое октановое число (66-80), что препятствует его прямому использованию в качестве бензина или керосина. Процесс сопровождается накоплением не утилизируемых отходов газа, смол, шлаков.

Известен способ переработки конденсированных углеводородов, принятый в качестве прототипа [пат. RU №2099387, кл. C10G 15/10. 1997], при котором конденсированные углеводороды насыщают газообразными алканами и/или водородом до газонаполнения выше 0,1 и воздействуют ускоренными электронами при мощности дозы выше 340 Гр/с, постоянно поддерживая указанный уровень газонаполнения барботажем газа, а образующиеся продукты постоянно отводят в токе газа.

К недостаткам этого способа можно отнести следующее:

* Поскольку реакция крекинга протекает в жидкой фазе, крекинг происходит только на поверхностном молекулярном слое, т.к. быстрые электроны не могут проникать вглубь слоя жидких конденсированных углеводородов, насыщенных газообразными алканами, что значительно ограничивает возможность радиационного крекинга указанного сырья.

* Насыщение газообразными алканами жидких конденсированных углеводородов имеет физические пределы, которые сокращаются при повышении температуры, и увеличивается при повышении давления. Как пишут авторы, температура повышается до 400°С и более, что препятствует растворимости газа в жидком сырье и сводит насыщаемость, практически к нулю, а повышать давление в зоне реакции при указанном способе излучения невозможно, т.к. все ускорители имеют конструкционную особенность - тонкую фольгу (мембрану), которой заканчиваются корпуса всех ускорителей электронов, и которая физически не выдерживает повышенного давления, а при повышенной температуре снижается и прочность фольги, что фактически исключает возможность осуществления данного способа на практике.

* Ограниченность преобразованием газа в жидкость, что сужает возможности получения жидких углеводородов широкой фракции.

Задача, на решение которой направлено заявляемое изобретение, устранение указанных недостатков, а именно получение из нефти или остаточных нефтяных фракций, например мазутов и гудронов, или тяжелых и средних дистиллятов, например вакуумных газойлей, (далее по тексту - углеводородное сырье), жидких светлых углеводородов, при пониженных энергозатратах за счет оптимизации механизма воздействия на молекулы углеводородов путем ионизации попутного газа и присоединения радикалов ионизированного газа и атомарного водорода, получаемого при ионизации углеводородного газа, к двойной связи, получаемой при крекинге углеводородного сырья.

Для решения поставленной задачи в способе получения светлых углеводородов путем воздействия на нефть ионизирующим излучением, насыщением ее газообразными алканами или водородом с постоянным выводом образующихся продуктов из зоны облучения, таких как остаточные тяжелые парафинонафтеновые фракции, в отличие от прототипа, нефть предварительно подвергают нагреву и механохимической обработке, при которой образуются ненасыщенные углеводороды с двойными связями, вводят ее и водородосодержащий газ в реактор, подвергают обработке ионизирующим излучением с энергией от 2 до 5 МэВ, а образующиеся остаточные тяжелые парафинонафтеновые фракции подвергают рециркуляции и отводят на прием механохимического реактора.

Кроме того, для решения поставленной задачи температуру в реакционной зоне механохимического реактора поддерживают в интервале 400…425°С, а в реакционной зоне ионизационного реактора - в интервале 420…430°С.

В качестве алканов вводят природный или попутный нефтяной газ, массой от 4 до 16% от массы перерабатываемой нефти.

При крекинге тяжелых молекул алканов и циклоалканов (нафтенов), содержащих в цепочке более 25 атомов углерода, всегда образуется дефицит водорода, т.е. двойная связь, которую необходимо насыщать водородом. Водород можно получить из донора водорода, например ионизированного углеводородного газа метанового ряда (метана, этана, пропана, и бутана или их различными смесями).

Для этого необходимо совместить процесс крекинга и процесс гидрогенизации, для чего необходимо совмещать крекинговый механохимический реактор с реактором ионизационного гидрокрекинга - гидрогенизации, который в свою очередь совмещается с источником ионизирующего излучения, например, ускорителем электронов.

Процесс совмещенного механохимического крекинга и ионизационного гидрокрекинга - гидрогенизации, с использованием ионизированного углеводородного газа, как прямого донора водорода для насыщения непредельных углеводородов, можно использовать как при крекинге тяжелого углеводородного сырья, например гудрона, мазута или вакуумного газойля, так и при апгрейде тяжелой и вязкой (например, битуминозной) нефти.

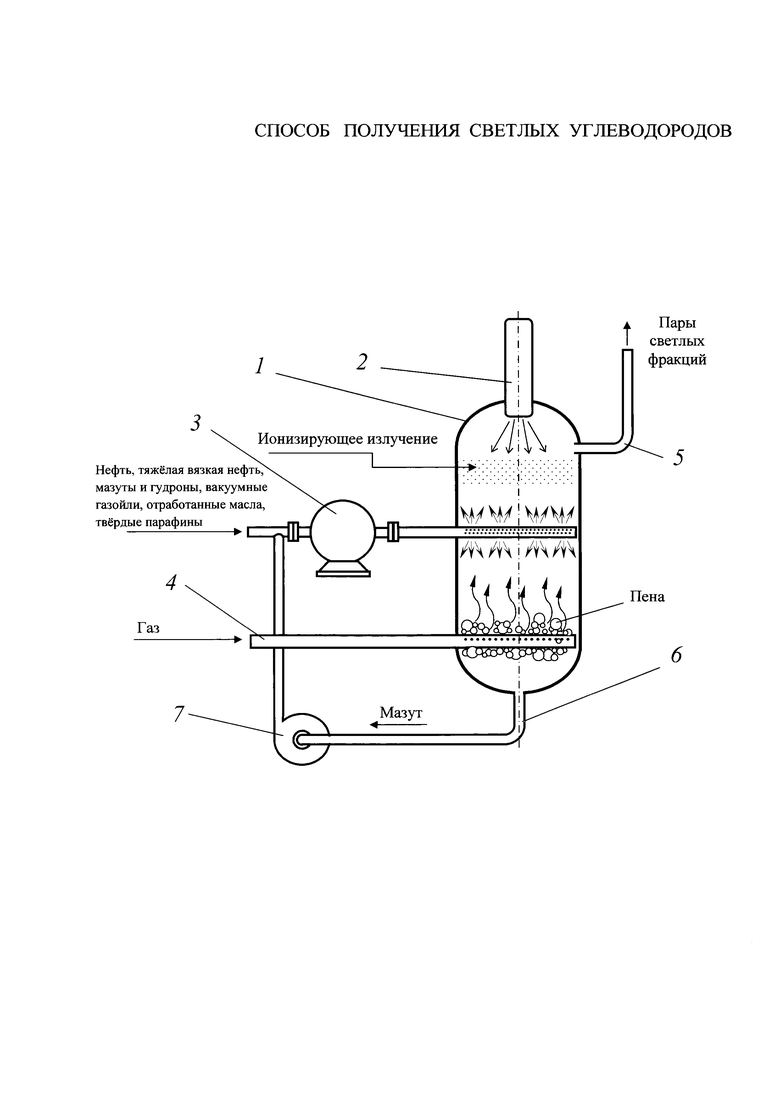

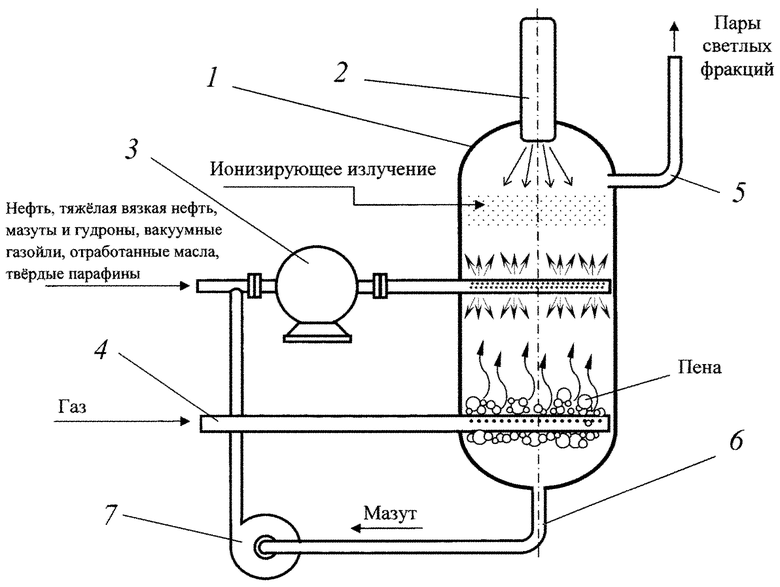

На фиг. представлена схема переработки тяжелого углеводородного сырья.

В реакционное пространство ионизационного реактора 1 из ускорителя электронов 2 подается ионизирующее излучение. Углеводородное сырье, прошедшее обработку в механохимическом реакторе 3, в виде крекингового флюида, состоящего из паров дистиллятных фракций и жидкой фазы - остаточных не подвергшихся крекингу тяжелых фракций сырья с температурой 400…420°С, подается в реакционную зону ионизационного реактора 1. Туда же подается газ через патрубок 4.

После обработки нефтегазовая смесь разделяется на два потока: пары светлых фракций выводятся на ректификацию через патрубок 5, а мазут выводится через патрубок 6 и горячим насосом 7 направляется на рециркуляцию на прием механохимического реактора 3.

Все жидкие углеводороды, в т.ч. нефть, мазуты, газойли и т.п., состоят в основном из углерода и водорода (не считая незначительных количеств сераорганики, и металлоорганики). Например, в природном газе около 25% (вес.) водорода, в нефти (РЕБКО) - около 13% (вес.), в бензине - 16% (вес.), в дизельном топливе - 13…14% (вес.), в мазуте - 9…11% (вес.).

Для того чтобы получить, например, из мазута (или вакуумного газойля) керосиновую и/или дизельную фракцию, нужно к 9…11% (вес.) водорода, содержащегося в мазутах, добавить еще от 2 до 4% (вес.) водорода, путем гидрокрекинга или гидрогенизации, или убрать определенное количество углерода из мазута, например, в виде нефтяного кокса или пека., путем вакуумной перегонки и последующего процесса коксования, и тогда содержание водорода в мазуте возрастет и мазут (или вакуумный газойль) превратится в дизельное топливо. А можно, как в настоящей заявке, селективно перераспределить определенную часть имеющегося в составе нефти водорода (например, 13% вес.), в дизельную фракцию, тогда из большей части тяжелой нефти получится дизельная фракция, а из другой меньшей части, обедненной водородом, получится другая, более тяжелая остаточная фракция - гудрон, или пек.

Но если нужно гидрировать мазут, тяжелые углеводородные фракции, или тяжелую нефть, то возникает вопрос, где взять водород? Его много в природном газе (25%), в попутном нефтяном газе (21…24%), в метаноле, и наконец, в воде.

Самый дешевый водород получается из газа, в 2…3 раза дороже - из метанола и в 50 раз дороже - из воды. Если есть газ, то проблема решается достаточно легко, можно даже не выделять водород из газа, можно, как в настоящей заявке, использовать ионизированный газ в гидрогенизации, или гидрокрекинге и получать светлые дистилляты.

Для осуществления этого процесса тяжелую и вязкую нефть предварительно подогревают с помощью теплообменников до 350°С (в период запуска установки, пока горячих потоков для теплообменников нет, и рекуперационный нагрев невозможен, подогрев нефти осуществляют с помощью электрических ТЭНов) и подают в механохимический реактор 3 (см. фиг.), где догревают до 400…425°С (в зависимости от группового химического состава сырья).

Нагрев углеводородного сырья в механохимическом реакторе 3 происходит от механического импульсно-ударного воздействия специально сконструированными лопатками ротора и статора механохимического реактора на тонкую пленку жидкого сырья, находящуюся между указанными лопатками.

Механическое импульсно-ударное воздействие на углеводородное сырье в механохимическом реакторе производится чередующимися высокочастотными механическими импульсами сжатия-растяжения в двух плоскостях, что вызывает мгновенное повышение-понижение давления с частотой от 20000 до 50000 импульсов в секунду (частота подбирается в зависимости от группового химического состава сырья).

В результате механического воздействия на углеводородное сырье, в процессе механохимического крекинга нагревательными элементами становятся сами молекулы сырья или их части, а температура передается на молекулярном уровне за тысячные доли секунды, при этом исключаются какие-либо местные перегревы или недогревы сырья, как, например, в трубчатых печах, когда в результате недогрева часть углеводородного сырья не будет крекирована, а в результате перегрева крекинг будет более глубокий, чем необходимо, и будут образовываться большие количества крекинговых газов и кокс, следовательно. выход целевых жидких светлых углеводородных фракций будет снижен.

Еще один важный аспект работы механохимического реактора крекинга тяжелого углеводородного сырья - малое время нахождения углеводородного сырья в реакционной зоне реактора (доли секунды), что исключает серьезную проблему трубчатых печей - последующие (после крекинга) рекомбинации осколков длинных углеводородных молекул, с получением высококонденсированных углеводородов, склонных к коксованию.

Таким образом, при осуществлении механохимического крекинга тяжелого углеводородного сырья исключается образование краевых продуктов крекинга, т.е. крекинговых газов и кокса, что позволяет получать сравнительно больше искомых светлых дистиллятных фракций.

Образующиеся в процессе механохимического крекинга легкие фракции углеводородов (С12…С25) испаряются, а тяжелые фракции углеводородов, имеющие в структуре 25 и более атомов углерода: алканы, циклоалканы, а также длинные (С25+) боковые алкильные группы аренов подвергаются крекингу (распаду) и тоже испаряются.

Необходимо отметить, что механические импульсы, воздействующие на сырье определенного типа, в механохимическом реакторе изначально создаются электрическим двигателем, и затем, с помощью специальной конструкции реактора, передаются в виде импульсов (сжатия-растяжения) разогретому сырью, поступающему в реактор.

Указанные механические импульсы обладают строго определенной энергией, и в процессе регулирования крекинга тяжелого углеводородного сырья, в зависимости от группового химического состава сырья, частоту импульсного воздействия на сырье, при необходимости, постепенно увеличивают или уменьшают путем увеличения или снижения скорости вращения ротора реактора и увеличения или снижения объемной скорости подачи сырья в реактор ровно настолько, насколько необходимо, чтобы распадались только длинные (крупные, состоящие из 25 и более атомов углерода) углеводородные молекулы, а молекулы меньшего размера (молекулярного веса) не подвергались крекингу с образованием крекинговых газов.

В условиях установления определенных для каждого конкретного вида сырья указанных технологических параметров молекулы тяжелого углеводородного сырья будут распадаться на части относительно равные по молекулярной массе, что обеспечивает высокую селективность крекинга и максимальный выход керосинодизельной фракции (т.к. для получения разных по массе крекинговых осколков длинных молекул углеводородов потребуются несколько большие энергозатраты, чем на распад молекул углеводородного сырья на равные части).

Опыт эксплуатации механохимического реактора на различных типах сырья свидетельствует, что при крекинге тяжелых углеводородов образуется до 70…95% массы легких керосинодизельных фракций, некоторое количество которых от 10 до 15% (вес.), получается в виде ненасыщенных углеводородов с двойными связями.

Самые тяжелые углеводороды, например, асфальтены и полициклические арены, в т.ч. конденсированные углеводороды, в механохимическом реакторе при указанных режимах не подвергаются крекингу и не испаряются, но вместе с парами легких фракций с высокой скоростью выносятся из механохимического реактора 3 с температурой около 400…425°С в ионизационный реактор 1 для дальнейшего гидрирования.

Вся парожидкостная масса продуктов переработки нефти из механохимического реактора 3 вводится в среднюю (или чуть выше) зону ионизационного реактора 1 таким образом, чтобы жидкая фаза входила по касательной и в виде тонкой пленки стекала в нижнюю часть реактора.

В нижнюю треть ионизационного реактора 1 через патрубок 4 вводят природный или попутный нефтяной газ массой от 4 до 16% от массы перерабатываемого сырья.

Ввод газа осуществляется через большое количество сопел, которые вспенивают жидкую массу тяжелых не прореагировавших углеводородов сырья, скапливающуюся в нижней части реактора, при этом образуются тонкопленочные пузырьки (пена), которые подвергаются облучению быстрыми электронами и частичному крекингу, а также указанные пузырьки лопаются и одновременно с крекингом в газовой (паровой) фазе подвергаются воздействию ионизированного газа и ионизированных крекинговых паров и т.о. подвергаются гидрированию.

При этом также образуются легкие светлые углеводороды, которые частично испаряются, а частично вместе с не прореагировавшим сырьем направляются на прием механохимического реактора. Чем больше в нефти содержится моно-, бициклических аренов и полициклических аренов, тем большее количество газа как донора водорода требуется вводить в ионизационный реактор 1.

В верхней части ионизационного реактора 1 расположен ускоритель быстрых электронов 2, который, в зависимости от производительности реактора, разгоняет электроны от 2-х до 5 мегаэлектронвольт. Углеводородный газ и пары крекинговых фракций подвергаются облучению быстрыми электронами, при этом они становятся реакционноспособными и в зоне ввода продуктов крекинга (в середине реактора 1) происходит перераспределение водорода из газа в ненасыщенные пары продуктов крекинга и в пленку тяжелого остаточного нефтепродукта, который в виде тонкой пленки вводится в реакционную зону на стенки ионизатора.

Быстрые электроны, в отличие от прототипа, где реакция идет только на поверхности тяжелого углеводородного сырья, могут насквозь прошивать тонкую пленку тяжелого нефтепродукта как на стенке ионизационного реактора, так и тонкую пленку пузырьков пены, образующейся из жидкой фазы углеводородов, при барботаже вводимого в ионизационный реактор по патрубку 4 газа (см фиг).

Тяжелые ненасыщенные алканы, моно- и полициклические алканы и арены, которые в жидкой фазе были введены в реактор 1 вместе с парами крекинговых фракций, так же, как и пары крекинговых фракций, будут ионизироваться быстрыми электронами, хотя и в несколько меньшей степени, и будут также насыщаться водородом, который перераспределяется из ионизированного газа в жидкую часть продукции крекинга, находящегося на стенках ионизационного реактора 1 в виде тонкой пленки, при этом будут образовываться светлые фракции, которые частично будут переходить в паровую фазу, т.к. температура в реакционной зоне ионизационного реактора 1 поддерживается (регулированием подачи холодного углеводородного газа - донора водорода, около 420…430°С, а частично в виде насыщенных тяжелых остаточных фракций будут попадать вниз ионизационного реактора 1 и отводится по патрубку 6 насосом 7 на прием механохимического реактора 3.

По сравнению с аналогичными процессами предлагаемый способ обладает следующими преимуществами:

* Повышенной эффективностью за счет сочетания эффектов механохимического импульсного крекинга с ионизационным гидрокрекингом (гидрогенизацией), когда в одной реакционной зоне можно проводить сразу несколько процессов одновременно, например, процесс крекинга тяжелого углеводородного сырья, под воздействием ионизирующего излучения, и получения атомарного водорода и радикализированных «осколков» природного (попутного) газа, крекинг длинных углеводородных цепочек С25+ высшие в более короткие С12…С25 и гидрирование (насыщение водородом) ненасыщенных углеводородов, которые образуются при крекинге.

* Более четкой селективностью технологических процессов крекинга сырья и гидрокрекинга жидкой фазы с продуктов крекинга, и процесса гидрокрекинга (гидрогенизации) ненасыщенных углеводородов, образующихся в процессе механохимического крекинга углеводородного сырья, т.к. процесс механохимического крекинга регулируется только двумя основными регулирующими параметрами: скоростью вращения ротора механохимического реактора, а процесс гидрокрекинга (гидрогенизации) - интенсивностью радиационного воздействия.

* Повышенный выход стабильных насыщенных светлых фракций углеводородов, обусловленный объединением в одну технологическую цепочку, например, процесса радиационного крекинга и процесса насыщением водородом продуктов крекинга.

* Повышение экономической эффективности процесса путем синергии гидрирования с крекингом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КРЕКИНГА НЕФТИ И СПОСОБ КРЕКИНГА НЕФТИ С ПОМОЩЬЮ ЭТОЙ УСТАНОВКИ | 2016 |

|

RU2618221C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2343181C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ УГЛЕВОДОРОДНЫХ ОТХОДОВ | 2013 |

|

RU2543378C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2208625C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2400525C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2319730C1 |

Изобретение относится к области переработки жидких углеводородов и может быть использовано в химической, нефтяной, нефтехимической промышленности и топливной энергетике для утилизации нефтяных углеводородов. Описан способ получения светлых углеводородов путем воздействия на нефть ионизирующим излучением, насыщением ее газообразными алканами или водородом с постоянным выводом из зоны облучения образующихся продуктов, таких как остаточные тяжелые парафинонафтеновые фракции, причем нефть предварительно подвергают нагреву и механохимической обработке, при которой образуются ненасыщенные углеводороды с двойными связями, вводят ее и водородосодержащий газ в реактор, подвергают обработке ионизирующим излучением с энергией от 2 до 5 МэВ, а образующиеся остаточные тяжелые парафинонафтеновые фракции подвергают рециркуляции и отводят на прием механохимического реактора. Технический результат – получение из нефти или остаточных нефтяных фракций жидких светлых углеводородов при пониженных энергозатратах. 2 з.п. ф-лы, 1 ил.

1. Способ получения светлых углеводородов путем воздействия на нефть ионизирующим излучением, насыщением ее газообразными алканами или водородом с постоянным выводом из зоны облучения образующихся продуктов, таких как остаточные тяжелые парафинонафтеновые фракции, отличающийся тем, что нефть предварительно подвергают нагреву и механохимической обработке, при которой образуются ненасыщенные углеводороды с двойными связями, вводят ее и водородосодержащий газ в реактор, подвергают обработке ионизирующим излучением с энергией от 2 до 5 МэВ, а образующиеся остаточные тяжелые парафинонафтеновые фракции подвергают рециркуляции и отводят на прием механохимического реактора.

2. Способ по п. 1, отличающийся тем, что температуру в реакционной зоне механохимического реактора поддерживают в интервале 400…425°С, а в реакционной зоне ионизационного реактора - в интервале 420…430°С.

3. Способ по п. 1, отличающийся тем, что в качестве алканов вводят природный или попутный нефтяной газ, массой от 4 до 16% от массы перерабатываемой нефти.

| US 20120305384 A1, 06.12.2012 | |||

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2099387C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1995 |

|

RU2100404C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ ЦЕПНЫХ РЕАКЦИЙ ДИССОЦИАЦИИ И ПОЛИКОНДЕНСАЦИИ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252069C2 |

| US 8470166 B2, 25.06.2013. | |||

Авторы

Даты

2017-06-14—Публикация

2016-06-02—Подача