Изобретение относится к области обработки нефти, в частности нефтяного сырья, а также нефтепродуктов с целью улучшения их характеристик преимущественно за счет повышения доли светлых фракций.

Обработка (переработка) нефтяного сырья включает в себя множество процессов (операций), наиболее важными из которых являются подготовка сырья, перегонка и фракционирование, термический и каталитический крекинг, гидрокрекинг (М.Е.Рудин, В.Е.Сомов, А.С.Фомин. Карманный справочник нефтепереработчика. М.: ОАО «ЦНИИТЭнефтехим», 2004). Большинство установок отечественных и зарубежных нефтеперерабатывающих заводов ориентировано на выполнение ограниченного количества таких процессов (не более 2-3), узко специализированных по исходному сырью, характеру физических воздействий, режимам обработки. Для осуществления полного цикла глубокой переработки нефти приходится использовать множество таких специализированных установок, что приводит к увеличению непроизводительных эксплуатационных затрат, вызванных повторным нагревом и охлаждением сырья, дублированием вспомогательных устройств, резервуаров, магистралей.

Для снижения этих затрат и экономии капитальных вложений разработаны комбинированные установки, примером которых могут служить комплексы для переработки мазута типа КТ-1, КТ-2 (Каминский Е.Ф., Хавкин В.А. Глубокая переработка нефти: технологический и экологический аспекты. М., 2001). В цикл переработки этих комплексов входят процессы перегонки мазута, гидрокрекинг и каталитический крекинг, газофракционирование. Недостаток комплексов состоит в жесткой функциональной связи между процессами обработки, исключающей переход к другому сырью, а также высоких требованиях по максимальным уровням температуры (~500°С) и давления (~70 атм) процессов крекинга. За последние годы появилось множество предложений по использованию при переработке нефти различных физических воздействий, приводящих к снижению требуемых значений температуры и давления.

Известен способ термомеханического крекинга и гидрогенизации углеводородов (патент США №5914027, МПК B01J 19/00, C10G 1/00, 1999), основанный на совместном действии механических сил и кавитации, реализуемых в гидродинамическом реакторе. Способ позволяет осуществлять указанные процессы при меньших температурах и давлении по сравнению с традиционными технологиями. Недостаток способа - ограничения по количеству используемых процессов и трудности регулирования их параметров.

Известны способ крекинга органических соединений в жидкой и газообразной фазах и установка для его осуществления (патент РФ №2151165, МПК C10G 15/08, B01J 9/10, 2000). Способ заключается в обработке сырья акустическим воздействием путем формирования по меньшей мере двух встречных фронтов воздействий одновременно по меньшей мере на двух частотах со сдвигом фаз в диапазоне частот от 1-104 кГц и интенсивностью в зоне обработки 1-104 МВт/м2. Установка по указанному способу содержит сырьевую емкость и блок подачи добавок в сырье, емкость для обработки сырья, например сферическую с акустическими излучателями на поверхности, ультразвуковой генератор, товарную емкость. Способ и установка не содержат прилагаемых извне высоких давлений и температур, что упрощает технологию и конструкцию и обеспечивает снижение энергозатрат на единицу объема готовой продукции. Недостаток способа состоит в сложности формирования встречных акустических волн высокой интенсивности в двухфазной многокомпонентной среде с изменяющимся химическим составом. Установка не позволяет независимо изменять температуру обрабатываемой среды, интенсивность излучения и расход среды, что снижает ее функциональные возможности.

Известен гидродинамический кавитационный и ультразвуковой преобразователь топлива (патент РФ №2131087, МПК F23K 5/12, F23D 11/34, 1999). Комбинированная обработка нефти, мазута, солярки роторным кавитационным и ультразвуковым излучателем приводит к повышению теплотворной способности топлива, улучшению его распыливания в форсунках горелочных устройств, снижению вредных выбросов в продуктах сгорания. Недостаток устройства состоит в трудности оптимизации режимов обработки при использовании различных видов сырья - мазута, солярки.

Известен способ плазмохимической переработки нефти и нефтяных остатков в присутствии мелкодисперсного катализатора (патент РФ №2149885, МПК C10G 15/12, 2000). Способ включает операции подготовки сырья и катализатора, пиролиза (крекинга) сырья, разделение продуктов пиролиза. Способ обеспечивает высокую глубину переработки нефти при уменьшенных затратах электроэнергии. Недостаток способа состоит в сложности его сочетания с другими процессами общего технологического цикла переработки.

Наиболее близкими аналогами являются способ переработки тяжелых нефтесодержащих фракций и установка для его осуществления (патент РФ №2215775, МПК C10G 15/00, B01J 19/08, B01J 19/10, B01J 19/12, 2003). Способ, который можно отнести к комбинированным, включает подачу сырья в зону обработки, обработку сырья волновым воздействием путем формирования широкого спектра частот от акустического до светового, последующий термический крекинг продуктов воздействия, выделение конечных продуктов из парообразной фазы. Крекинг ведут при атмосферном давлении и максимальной температуре нагрева 360°С.

Установка для реализации способа содержит буферную (сырьевую) емкость, рабочую емкость для обработки сырья волновым воздействием (волновой реактор), акустический и электромагнитный генератор с излучателями волн, крекинговый котел (реактор термического крекинга), устройство для отгонки легких фракций (дефлегматор-дистиллятор с холодильником), накопительные емкости для легких фракций и остатка. Изобретение позволяет упростить технологический процесс (отсутствуют устройства для создания высокого давления и высоких температур, характерных для традиционных технологий) и снизить энергозатраты.

К недостаткам способа и установки следует отнести ограниченность их функциональных возможностей (малый набор используемых воздействий и процессов, ориентированных на обработку сырья определенного типа, однозначные функциональные связи между ними), затрудняющую регулирование и оптимизацию фракционного и группового состава продуктов переработки исходного сырья.

Задачей настоящего изобретения является расширение функциональных возможностей обработки нефти и нефтепродуктов путем введения дополнительных физико-химических воздействий, активаторов и циркулирующих потоков обрабатываемой среды с целью регулирования и оптимизации выходных характеристик продуктов переработки сырья различного типа.

Поставленная задача решается тем, что в известном способе комбинированной переработки нефтесодержащего сырья, включающем подачу сырья в зону обработки, обработку сырья волновым воздействием, крекинг продуктов обработки и выделение конечных продуктов обработки, отличительным является то, что перед подачей сырья в зону обработки волновым воздействием его подвергают гидродинамической обработке с вакуумной отгонкой легких фракций и остатка отгонки с возвращением остатка отгонки на гидродинамическую обработку, обработку волновым воздействием (осуществляемую магнитострикционным излучателем стержневого типа) совмещают с крекингом, который является гидрокаталитическим крекингом, с последующим отделением газовой фазы и фракционированием оставшейся жидкой фазы с выделением дистиллятных фракций, смешением части остатка фракционирования с потоком исходного сырья и/или с потоком на входе в зону волнового воздействия, другую часть остатка фракционирования направляют в зону вакуумно-плазменной обработки (непрерывного или импульсного действия) с последующим отделением газовых и конденсируемых фракций, а также остатка и смешением части конденсируемых фракций с потоком нефтепродуктов на входе в зону волнового воздействия, для интенсификации деструктивных процессов используют активирующие вещества.

Роль гидродинамической обработки состоит в предварительном нагреве и активации потока сырья. Это позволяет увеличить выход легких фракций при отгонке, чему способствует также рециркуляция потока отгонки, и подготовить остаток отгонки к последующему крекингу. Отгонка легких фракций на этой стадии снижает вероятность образования газообразных углеводородов в условиях последующего крекинга.

Волновое воздействие осуществляется в диапазоне ультразвуковых частот с интенсивностью от 0,1 до 1,5 МВт/м2. Такое воздействие обеспечивает частичный крекинг сырья непосредственно в зоне кавитационного поля при относительно низких температурах (50-250°С) и интенсифицирует процесс гидрокаталитического крекинга за счет создания двухфазной среды с развитой межфазной поверхностью, находящейся в поле действия акустических волн. В этих условиях крекинг может происходить при температурах в пределах 350°С.

Катализатор в виде частиц размерами от 2 до 10 мм, содержащих, например, цеолит, сохраняют заданное время в зоне крекинга. Катализатор в виде водомаслорастворимых соединений, содержащих, например, металлы IV-VIII групп, может вводиться в реактор и перемещаться вместе с потоком обрабатываемой среды.

Подобные соединения, а также другие каталитически активные вещества могут содержаться в остатке фракционирования, часть которого целесообразно использовать для рециркулируемых потоков.

Другая (основная) часть остатка фракционирования в парообразном состоянии подвергается непрерывному или импульсному воздействию неизотермичной плазмы при давлении от 0,5 до 5 кПа. В этих условиях в присутствии водорода, азота, паров воды или других газов происходит разложение обрабатываемых углеводородов с образованием отгоняемых более легких конденсируемых фракций, некоторая часть которых рециркулируется в зону волнового воздействия и гидрокаталитического крекинга в качестве активирующего вещества.

Варьируя расходы потоков, режимы обработки, вид катализатора и активирующего газа (активирующих веществ), можно оптимизировать переработку исходного сырья различного типа (тяжелая нефть, мазут) с обеспечением высоких характеристик выходных продуктов.

Для осуществления предлагаемого способа используют установку комбинированной переработки нефтесодержащего сырья, включающую емкость для хранения исходного сырья, устройство волнового воздействия, включающее генератор колебаний и их излучатель, реактор крекинга, устройство для охлаждения и конденсации конечного продукта, накопительные емкости для конечного продукта и остатка, в которой отличительным является то, что установка дополнительно содержит гидродинамическое устройство, например, роторно-кавитационного типа, сообщенное с сырьевой емкостью и реактором крекинга, подсоединенную к устройству вакуумную отгонную колонну для отделения легких фракций, последовательно подсоединенные к реактору крекинга сепаратор для отделения газообразных углеводородов от жидких, вакуумную фракционную колонну и вакуумно-плазменный реактор (непрерывного или импульсного действия), конденсатор-холодильник, вакуумную магистраль, магистрали для рециркуляции остатков отгонки легких фракций, части остатков фракционирования, части отгонки конденсируемых фракций, устройства для подачи водорода, водородосодержащих газов, активирующих веществ, катализаторов, причем реактор крекинга выполнен в виде гидрокаталитического реактора с контейнером внутри для размещения катализаторов в виде крупных частиц, а излучатель колебаний, например магнитострикционный стержневого типа, подсоединен к реактору крекинга.

По сравнению с прототипом предлагаемое изобретение обладает существенно более широкими функциональными возможностями. Кроме волнового воздействия, нефтяное сырье подвергают гидродинамической и вакуумно-плазменной обработке, выполняемой в определенной последовательности. Обработку проводят в несколько стадий (предварительной, основной, окончательной) с последовательным отбором продуктов обработки по мере возрастания их температуры кипения. Основное устройство на первой стадии обработки (гидродинамическое) выполняет несколько функций - обеспечивает прокачку жидкой среды, ее нагрев и активацию. Температура нефтепродуктов при прокачивании через закольцованную магистраль может достигать 200-250°С со значительным снижением вязкости сырья, что особенно важно при работе с вязкими средами - мазутом, нефтяными отходами. Совместное влияние механических, гидродинамических и кавитационных воздействий, характерных для рабочей зоны роторно-кавитационного генератора, приводит к ослаблению межмолекулярных связей в обрабатываемых жидких средах, что облегчает дальнейшую отгонку легких фракций и крекинг нефтепродуктов на второй стадии обработки (в реакторе крекинга). При отгонке легких фракций осуществляется также обезвоживание сырья. Введение активирующих добавок в сырье, например водомаслорастворимых соединений металлов (железа, кобальта, молибдена), может интенсифицировать указанные выше процессы и привести также к изменениям элементного состава сырья, в частности, за счет уменьшения серосодержащих соединений.

Ультразвуковой излучатель, встроенный в реактор крекинга, играет роль как самостоятельного устройства для осуществления крекинга в нижней части реактора, так и вспомогательного устройства гидрокаталитического крекинга в средней и верхней части реактора. В последнем случае его роль заключается в активизации нефтяной смеси, создании двухфазной среды, интенсификации химических процессов на контактной поверхности с катализатором. Как показали эксперименты авторов изобретения, путем введения в реактор различных активирующих веществ в условиях обработки ультразвуком, например кислотных добавок, можно влиять на изменение не только фракционного состава в продуктах обработки, но и структурно-группового состава.

На третьей стадии обработки с использованием вакуумно-плазменного реактора осуществляется деструкция наиболее тяжелых нефтяных фракций. Так как воздействие плазменным непрерывным или импульсным разрядом осуществляется на пары углеводородов при пониженном давлении, то для испарения обрабатываемых фракций не требуется нагрев до высоких температур, при которых может происходить закоксовывание устройства. Подача в реактор газов (водорода) или паров воды также способствует затормаживанию процесса коксообразования.

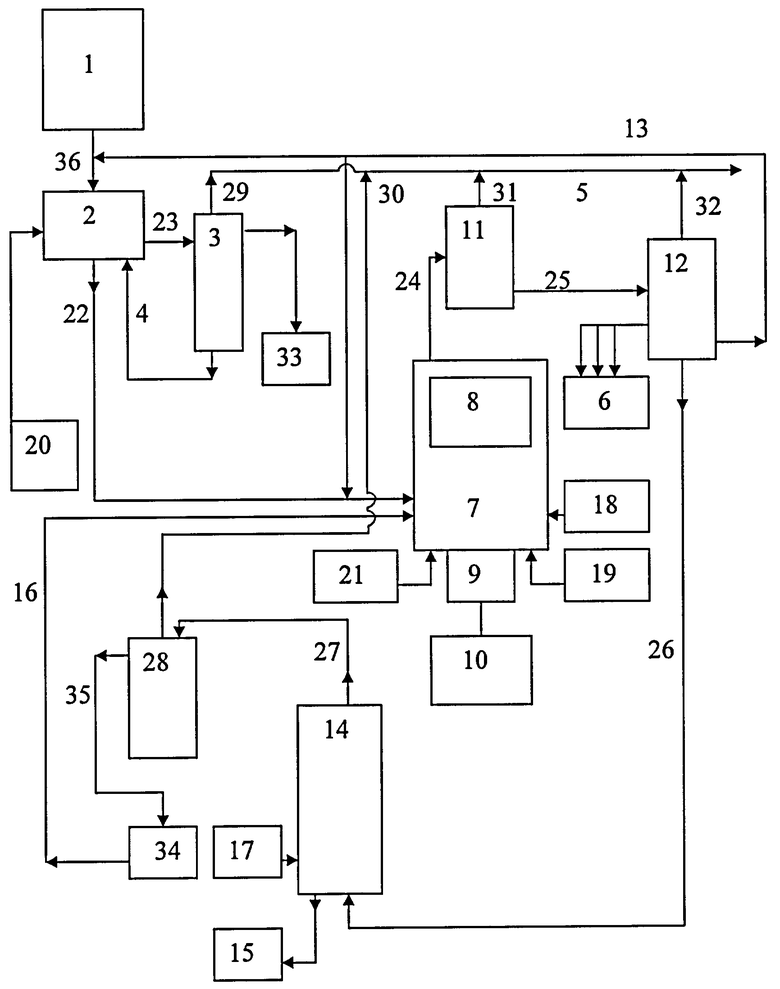

На чертеже приведена блок-схема комбинированной установки по обработке нефтесодержащего сырья.

Установка содержит емкость 1 для хранения исходного сырья, гидродинамическое устройство 2, преимущественно роторно-кавитацинного типа, вакуумную отгонную колонну 3 для отгонки легких фракций, магистраль 4 рециркуляции остатка отгонки легких фракций, вакуумную магистраль 5, подсоединяемую к вакуумному насосу (на схеме не показан), накопительную емкость 6 для готового продукта, реактор крекинга 7, контейнер для катализатора 8 в реакторе крекинга 7, излучатель 9, преимущественно ультразвуковой магнитострикционный стержневого типа, генератор 10, сепаратор 11, вакуумную фракционную колонну 12, магистраль рециркуляции остатка фракционирования 13 из колонны 12 в устройство 2, вакуумно-плазменный реактор 14, емкость для его остатка 15, магистраль для рециркуляции конденсируемых фракций 16 из емкости 34 в реактор крекинга 7, устройство 17 для подачи водорода или водородосодержащих газов или паров воды в вакуумно-плазменный реактор 14, устройство 18 для подачи водомаслорастворимых катализаторов в реактор крекинга 7, устройство 19 для подачи водорода в реактор крекинга 7, устройства 20 и 21 для подачи активирующих веществ соответственно в гидродинамическое устройство 2 и реактор крекинга 7 соответственно, магистраль 22 для подачи нефтепродуктов из гидродинамического устройства 2 в реактор крекинга 7, магистраль 23 для подачи нефтепродуктов из гидродинамического устройства 2 в вакуумную колонну 3, магистраль 24 для подачи нефтепродуктов из реактора крекинга 7 в сепаратор 11, магистраль 25 для подачи нефтепродуктов из сепаратора 11 во фракционную колонну 12, магистраль 26 для подачи нефтепродуктов из колонны 12 в вакуумно-плазменный реактор 14, магистраль 27 для отвода паров из вакуумно-плазменного реактора 14 в конденсатор-холодильник 28, магистрали 29, 30, 31, 32, соединяющие соответственно вакуумную отгонную колонну 3, конденсатор-холодильник 28, сепаратор 11 и вакуумную фракционную колонну 12 с вакуумной магистралью 5, емкости 33 и 34 для сбора конденсата соответственно из вакуумной отгонной колонны 3 и конденсатора-холодильника 28, магистраль 35 отвода конденсата из конденсатора-холодильника 28 в емкость 34, магистраль 36 для подачи сырья из емкости 1 в гидродинамическое устройство 2.

Предлагаемый способ комбинированной обработки нефтесодержащего сырья осуществляется на указанной установке следующим образом. Сырье из емкости 1 поступает по магистрали 36 в гидродинамическое устройство 2. Затем поток сырья пропускают по магистралям 23 и 4 через вакуумную колонну 3. После прогрева сырья до заданной температуры в него вводят с помощью устройства 20 активирующее вещество. После начала отгонки легких (бензиново-керосиновых) фракций, поступающих в емкость 33, часть нефтепродуктов направляют по магистрали 22 во входную часть реактора крекинга 7, при этом расход по магистрали 22 поддерживают ниже расхода по магистралям 23 и 4. Нефтепродукты из входной части реактора перемещаются в выходную часть, проходя последовательно зоны преимущественной обработки ультразвуком и гидрокаталитической обработки. В нижнюю часть реактора устройством 19 вводят водород (водородосодержащие вещества), а устройства 18 и 21 могут быть использованы для подачи водомаслорастворимых катализаторов и/или активирующих веществ. Продукты обработки из выходной части реактора через магистраль 24 поступают в сепаратор 11, где осуществляется отделение газовой фазы от жидкой. Газообразные вещества (водород, метан) отводятся по вакуумной магистрали 5, жидкие продукты обработки поступают по магистрали 25 в ректификационную колонну 12.

В вакуумной ректификационной колонне осуществляется отгонка и разделение преимущественно керосиново-дизельных фракций, попадающих в емкость 6, остаток перегонки поступает по магистрали 26 в вакуумно-плазменный реактор 14 непрерывного или импульсного действия и частично рециркулируется по магистрали 13 в реактор крекинга 7 и/или в магистраль сырьевого потока 36.

С помощью устройства 17 в вакуумно-плазменный реактор могут вводиться водород, водородосодержащие газы, активирующие газы, пары воды. Продукты обработки в парообразном состоянии вместе с сопутствующими газами по магистрали 27 попадают в конденсатор-холодильник 28, где происходит конденсация фракций, поступающих в емкость 34, и отделение газов, отводимых по магистрали 30 в вакуумную магистраль. Часть конденсируемых фракций поступает из емкости 34 по магистрали 16 в реактор 7. Остаток вакуумно-плазменной обработки накапливается в емкости 15.

Как следует из описания работы установки, она обладает широкими функциональными возможностями, определяемыми сочетанием различных физико-химических факторов воздействия при обработке нефтепродуктов, проведением обработки в несколько стадий, введением функциональных (обратных) регулируемых связей между стадиями и процессами. Эти возможности позволяют регулировать и оптимизировать процессы комбинированной обработки на одной установке нефтесодержащего сырья различного типа, например тяжелая нефть, газойли, мазут с обеспечением высокой глубины переработки (от 85 до 95 мас.%) и повышением выхода светлых фракций.

Для практической проверки заявляемого способа комбинированной переработки нефтесодержащего сырья была создана установка в соответствии с представленным выше описанием с объемным расходом сырья 10 л/ч. Некоторые результаты экспериментов приведены ниже в качестве примеров, раскрывающих функциональные возможности отдельных узлов установки.

Эксперименты проводились с западно-сибирской нефтью (плотность 0,860 г/см3, температура начала кипения 60°С), тяжелой нефтью (плотность 0,905 г/см3, температура начала кипения 105°С) и мазутом марки M100 с плотностью 0,930 г/см3. Для выявления изменений в нефтепродуктах после их обработки осуществлялись анализы проб с использованием аппаратов атмосферной разгонки «АРНП-2» и атмосферно-вакуумной разгонки, хроматографа «Кристаллюкс 4000 М». Кроме того, проводился выборочный анализ элементного состава проб.

Пример 1.

Изменение фракционного состава западно-сибирской нефти под влиянием волнового воздействия после прохождения через ультразвуковую кавитационную зону реактора крекинга без использования катализаторов, водородосодержащих и активирующих веществ. Условия эксперимента: средняя температура среды в реакторе - не выше 100°С, мощность ультразвуковой установки - 3,5 кВт, частота колебаний - 18 кГц, давление среды до 0,5 МПа.

Результаты экспериментов: на основе анализа проб до и после обработки методом атмосферно-вакуумной разгонки (ГОСТ 11011-85 Нефть и нефтепродукты. Метод определения фракционного состава в аппарате АРН-2) установлен прирост дизельных фракций с температурами кипения до 360°С на 8 об.% (от обьема сырья).

Пример 2.

Изменение группового состава нефти с кислотными добавками при ультразвуковой обработке при параметрах примера 1.

1. Групповой состав исходной нефти, мас.%: парафины - 12,39; изопарафины - 12,02; олефины - 4,91; нафтены - 5,19; ароматика - 18,40.

2. Групповой состав продуктов обработки тяжелой нефти с добавкой уксусной кислоты: парафины - 4,01; изопарафины - 16,34; олефины - 18,40; нафтены - 14,03; ароматика - 10,03.

3. Групповой состав продуктов обработки нефти с добавкой ортофосфорной кислоты: парафины - 16,47; изопарафины - 21,95; олефины - 22,80; нафтены - 10,56; ароматика - 4,25.

Пример 3.

Изменение углеводородного состава газовых проб после воздействия на тяжелую нефть неизотермичным плазменным разрядом.

1. Напряжение разряда - 19 кВ.

Концентрация углеводородов с различным числом атомов углерода, мас.%: С1 - 91,54; С2 - 7,86; С3 - 0,11; С4 - 0,48.

2. Напряжение разряда - 31 кВ.

Концентрация углеводородов: С1 - 33,67; С2 - 0,42; С3 - 0,59.

Пример 4.

Изменение элементного состава мазута после обработки на роторно-кавитационном гидродинамическом устройстве.

Условия обработки: температура среды - 210°С, давление - 0,7 МПа.

Элементный состав мазута до обработки, мас.%: углерод - 86,4; водород - 11,4; сера - 1,75; азот - 0,42; кислород - 0,02.

Элементный состав после обработки, мас.%: углерод - 85,5; водород - 11,0; сера - 1,65; азот - 0,40; кислород - 1,43.

Как следует из приведенных примеров, используемые в установке устройства позволяют, регулируя режимы обработки нефтесодержащего сырья, целенаправленно изменять фракционный, групповой и элементный состав продуктов обработки. Функциональные возможности установки позволяют приспосабливать ее к переработке сырья самого различного типа - тяжелой и легкой нефти, мазута, газойля, отработанных масел, смесей нефти с пылевидными твердыми углеводородами. Преимущества способа и установки могут наиболее заметно проявиться при создании на их основе минизаводов или мобильных комплексов по переработке нефтесодержащего сырья.

Целенаправленное изменение характеристик нефтепродуктов в результате их обработки по заявляемому способу может быть использовано, в частности, для подготовки котельного топлива с пониженной вязкостью и высокой теплотворной способностью. Кроме того, даже кратковременная обработка готового топлива различными комбинациями предлагаемых воздействий (например, гидродинамическим в совокупности с акустическим) непосредственно перед его сжиганием позволит повысить качество топливной смеси и эффективность сжигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка по глубокой переработке мазута | 2020 |

|

RU2749262C1 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕСОДЕРЖАЩИХ ФРАКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2215775C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2544237C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375409C1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298027C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

Изобретение предназначено для обработки мазута, нефти, отработанных масел и другого нефтесодержащего сырья. Изобретение касается способа комбинированной обработки нефтесодержащего сырья, включающего подачу сырья в зону обработки, обработку сырья волновым воздействием, крекинг продуктов обработки и выделение конечных продуктов обработки, при этом перед подачей сырья в зону обработки волновым воздействием его подвергают гидродинамической обработке с вакуумной отгонкой легких фракций и остатка отгонки с возвращением остатка отгонки на гидродинамическую обработку, обработку волновым воздействием совмещают с крекингом, который является гидрокаталитическим крекингом, с последующим отделением газовой фазы и фракционированием оставшейся жидкой фазы с выделением дистиллятных фракций, смешением части остатка фракционирования с потоком исходного сырья и/или с потоком на входе в зону волнового воздействия, другую часть остатка фракционирования направляют в зону вакуумно-плазменной обработки с последующим отделением газовых и конденсируемых фракций, а также остатка и смешением части конденсируемых фракций с потоком нефтепродуктов на входе в зону волнового воздействия, для интенсификации деструктивных процессов используют активирующие вещества. Изобретение также касается установки комбинированной обработки нефтесодержащего сырья. Технический результат - регулирование и оптимизация выходных характеристик продуктов переработки сырья различного типа. 2 н.п. ф-лы, 1 ил.

1. Способ комбинированной обработки нефтесодержащего сырья, включающий подачу сырья в зону обработки, обработку сырья волновым воздействием, крекинг продуктов обработки и выделение конечных продуктов обработки, отличающийся тем, что перед подачей сырья в зону обработки волновым воздействием его подвергают гидродинамической обработке с вакуумной отгонкой легких фракций и остатка отгонки с возвращением остатка отгонки на гидродинамическую обработку, обработку волновым воздействием совмещают с крекингом, который является гидрокаталитическим крекингом, с последующим отделением газовой фазы и фракционированием оставшейся жидкой фазы с выделением дистиллятных фракций, смешением части остатка фракционирования с потоком исходного сырья и/или с потоком на входе в зону волнового воздействия, другую часть остатка фракционирования направляют в зону вакуумно-плазменной обработки с последующим отделением газовых и конденсируемых фракций, а также остатка и смешением части конденсируемых фракций с потоком нефтепродуктов на входе в зону волнового воздействия, для интенсификации деструктивных процессов используют активирующие вещества.

2. Установка комбинированной обработки нефтесодержащего сырья, включающая емкость для хранения исходного сырья, устройство волнового воздействия, включающее генератор колебаний и их излучатель, реактор крекинга, устройство для охлаждения и конденсации конечного продукта, накопительные емкости для конечного продукта и остатка, отличающаяся тем, что дополнительно содержит гидродинамическое устройство, преимущественно роторно-кавитационного типа, сообщенное с емкостью для хранения исходного сырья и с реактором крекинга, подсоединенную к устройству вакуумную отгонную колонну для отгонки легких фракций, последовательно подсоединенные к реактору крекинга сепаратор для отделения газообразных углеводородов от жидких, вакуумную фракционную колонну, вакуумно-плазменный реактор и конденсатор-холодильник, а также вакуумную магистраль, магистрали для рециркуляции остатков отгонки легких фракций, части остатков фракционирования, части отгонки конденсируемых фракций, а также устройства для подачи водорода, водородосодержащих газов, активирующих веществ, катализаторов, причем реактор крекинга выполнен в виде гидрокаталитического реактора с контейнером внутри для размещения катализаторов в виде крупных частиц, а излучатель колебаний, преимущественно магнитострикционный стержневого типа, подсоединен к реактору крекинга.

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕСОДЕРЖАЩИХ ФРАКЦИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2215775C1 |

| СПОСОБ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ НЕФТЕХИМИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2246525C1 |

| СПОСОБ КРЕКИНГА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ЖИДКОЙ И ГАЗООБРАЗНОЙ ФАЗАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151165C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ И УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ТОПЛИВА | 1998 |

|

RU2131087C1 |

| US 5914027 А, 22.06.1999. | |||

Авторы

Даты

2011-01-10—Публикация

2009-07-21—Подача