Изобретение относится к получению оптически прозрачных пленок из поперечно-сшитых гидрофильных биополимеров, способных обратимо поглощать значительное количество воды, сохраняя при этом форму, механическую прочность, эластичность и прозрачность. Они могут найти применение в промышленности и сельском хозяйстве, быту, косметике и медицине в качестве упаковочных материалов, изделий личной гигиены и домашнего обихода, а также в составе медицинских и гигиенических повязок, пластырей и покрытий, абсорбирующих воду и растворы, содержащие лекарственные, биологически активные, питательные и другие вещества, и контролируемо высвобождающих их.

Востребованность упомянутых пленок связана с необходимостью замены пленочных материалов медицинского назначения из токсичных синтетических полимеров, используемых непосредственно в контакте с человеком, на пленки из биополимеров природного происхождения. Биополимерные пленки, во-первых, обладают биосовместимостью и биоразлагаемостью, во-вторых, не оказывают раздражающего воздействия на кожные покровы человека, не вызывают аллергических реакций и, вдобавок, позволяют следить за процессами заживления раны под повязкой или покрытием, не снимая их и не нарушая лишний раз формирующуюся ткань.

Известен способ (RU 2500432, опубл. 2013.12.10) получения ориентированного фибриллярного биополимерного материала - пленочного биокомпозита на основе коллагена, согласно которому готовят раствор фибриллярного коллагена в жидкокристаллической форме, наносят этот раствор равномерным слоем на подложку и высушивают; а в случае необходимости снимают с подложки в виде пленки. Пленочные биокомпозиты, созданные известным способом, находят применение при формировании биокомпозитных материалов и структур, которые применяются для доставки стволовых клеток и других клеточных культур в поврежденные и нуждающиеся в восстановлении ткани человеческого организма. Полученные с их помощью биокомпозитные материалы поддерживают жизнедеятельность иммобилизованных клеток и обеспечивают их эффективное участие в восстановлении поврежденных тканей в течение продолжительного времени. Однако, как хорошо известно, используемый коллаген, который выделяют из крупного рогатого скота, таит в себе угрозу заражения болезнью «коровье бешенство», что является существенным недостатком известного способа.

Известен способ (RU 2731695, опубл. 2020.09.08) получения биоразлагаемых биокомпозитных пленок на основе растительных биополимеров для применения в медицине, фармацевтике, пищевой, косметической промышленности, а также для изготовления упаковочных материалов. В известном способе пленочный биокомпозит получают из смеси компонентов, содержащей, масс. %: картофельный крахмал 4,2-5,0, альгинат натрия 0,1-0,8 и дистиллированную воду, путем тщательного перемешивания реакционной смеси с помощью механических средств с последующим добавлением 5,0-20,0 масс. % глицерина и ультразвуковой обработки. Далее, согласно известному способу, обработанную таким образом реакционную смесь нагревают на водяной бане при температуре 80-90°С в течение не более 5 мин, охлаждают ее до 50°С, наносят на стеклянную пластинку методом полива и высушивают до пленки при температуре 20-25°С. В другом варианте осуществления известный способ предусматривает изготовление прозрачных пленок из реакционной смеси со значением рН, равным 7, которое регулируют добавлением необходимых количеств соляной кислоты или гидроксида натрия. Пленки, сформированные известным способом, являются однородными, прочными и эластичными. Однако они не обладают способностью к поглощению воды и водных растворов, тем более к регулируемому и обратимому (т.е. к выделению).

Наиболее близким к предлагаемому является описанный в патенте RU 2618329, опубл. 2017.05.03, способ получения биополимерных пленок, предназначенных для формирования гидрогелей медицинского назначения, предусматривающий сшивку биополимеров, преимущественно растворимых производных полисахаридов, при помощи поликарбоновой кислоты, содержащей не менее двух карбоксильных групп СООН, предпочтительно лимонной (2-гидроксипропан-1,2,3-трикарбоновой) кислоты. Известный способ имеет несколько вариантов осуществления, общими для которых являются следующие стадии: (1) приготовление реакционной смеси в виде водного раствора растворимого производного полисахарида, карбоксиалкилполисахарида и/или гидроксиалкилполисахарида, представленного водорастворимым замещенным производным целлюлозы, выбранным из группы, включающей гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксибутилцеллюлозу, метилгидроксиэтилцеллюлозу, этилгидроксиэтилцеллюлозу, метилгидроксипропилцеллюлозу, карбоксиметилцеллюлозу, или комбинацией указанных биополимеров, и поликарбоновой кислоты с двумя и более карбоксильными группами, предпочтительно лимонной; (2) гомогенизация полученного раствора путем его перемешивания; (3) удаление воды преимущественно выпариванием до образования биополимерной пленки и (4) термообработку образовавшейся пленки при температуре от 80 до 150°C в течение 8-24 часов для обеспечения условий протекания реакции сшивки макромолекул биополимера поликарбоновой кислотой. Сформированные пленки промывают большим количеством воды и затем сушат для последующего приготовления гидрогелей. Согласно известному способу, концентрация растворимого производного целлюлозы в реакционной смеси предпочтительно составляет от 5,0 до 7,0 масс. % относительно воды, концентрация поликарбоновой кислоты - предпочтительно 0,15-0,35% от массы производного целлюлозы.

Биополимерные пленки, полученные известным способом, обладают высокой водопоглощающей способностью, но при поглощении больших количеств воды либо водных растворов, превышающих критическое значение, становятся неустойчивыми и распадаются на составляющие самопроизвольно или при слабом механическом воздействии, например, встряхивании. Причиной этого является недостаточное количество поперечных сшивок в пленках, что объясняется низким содержанием лимонной кислоты в реакционной смеси. Поглощение воды упомянутыми пленками и их набухание сопровождается необратимой потерей первоначальной формы и распадом на составляющие, которые образуют гидрогель, что делает полученные пленки непригодными для ряда применений, в частности, их невозможно использовать в качестве пленочного материала в составе медицинских и гигиенических повязок, пластырей и покрытий. Однако для изготовленных известным способом пленок формоустойчивость не имеет большого значения, так как эти пленки не являются конечным продуктом, а используются для изготовления мягких гидрогелей посредством абсорбции больших объемов воды. Их оптические свойства также не подлежат рассмотрению.

Задачей изобретения является создание способа получения оптически прозрачных устойчивых в воде и водных растворах биополимерных пленок, способных к обратимому поглощению и контролируемому высвобождению воды и водных растворов с сохранением исходной формы, обладающих механической прочностью как в обезвоженном, так набухшем состоянии, при этом остающихся оптически прозрачными.

Технический результат предлагаемого способа заключается в увеличении устойчивости получаемых биополимерных пленок в воде и водных растворах и повышении их механической прочности за счет увеличения числа поперечных сшивок между макромолекулами биополимера, что обеспечивает ограниченное набухание пленок без превышения порога устойчивости и обратимое водопоглощение, при одновременном улучшении их потребительских качеств за счет обеспечения оптической прозрачности и исключения дефектности формируемых биополимерных пленок.

Указанный технический результат достигают способом получения биополимерных пленок, предусматривающим приготовление реакционной смеси в виде водного раствора водорастворимого полисахарида или его производного, карбоксиалкилполисахарида и/или гидроксиалкилполисахарида, представленного водорастворимым замещенным производным целлюлозы, выбранным из группы, включающей гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксибутилцеллюлозу, метилгидроксиэтилцеллюлозу, этилгидроксиэтилцеллюлозу, метилгидроксипропилцеллюлозу, карбоксиметилцеллюлозу или комбинацию соединений из указанной группы, и поликарбоновой кислоты с двумя и более карбоксильными группами СООН, перемешивание приготовленного раствора до полной гомогенности, удаление из него воды с получением обезвоженного композита в виде пленки, который подвергают термообработке при температуре до 150°С, обеспечивающей условия формирования поперечных сшивок макромолекул растворимого полисахарида или его производного поликарбоновой кислотой, согласно которому, в отличие от известного, готовят водный раствор, содержащий 1,0-5,0 масс. % указанного полисахарида и 0,5-4,0 масс. % поликарбоновой кислоты с двумя, тремя или четырьмя карбоксильными группами СООН, причем перед обезвоживанием реакционной смеси ее выдерживают в ультразвуковой бане при комнатной температуре в течение 30-40 мин, а затем в вакуумном шкафу при давлении 1,5-10,0 мм рт. ст. и температуре 25-40°С в течение 30-50 мин, при этом для осуществления сшивки термообработку обезвоженного композита проводят при температуре в интервале 40-150°С в течение времени от 7 дней до 10 минут.

В оптимальном варианте осуществления предлагаемого способа процесс обезвоживания реакционной смеси и процесс термообработки полученного обезвоженного композита для осуществления сшивки совмещают и проводят в одну стадию при этом время совмещенной термообработки устанавливают экспериментальным путем.

Способ осуществляют следующим образом.

Готовят водный раствор, содержащий водорастворимое производное полисахарида, представленное соединением, которое выбирают из ряда, включающего: гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксибутилцеллюлозу, метилгидроксиэтилцеллюлозу, этилгидроксиэтилцеллюлозу, метилгидроксипропилцеллюлозу, карбоксиметилцеллюлозу или комбинацию двух соединений из указанной группы в количестве 1,0-5,0 масс. %, и сшивающий агент, представленный поликарбоновой кислотой, в качестве которой используют щавелевую (этандикарбоновую) НООС-СООН, лимонную (2-гидроксипропан-1,2,3-трикарбоновую) НООС-СН(СООН)-СООН либо бутантетракарбоновую

НООС-СН(СООН)-СН(СООН)-СООН кислоту в количестве 0,5-4,0 масс. %, которая обеспечивает поперечную сшивку макромолекул замещенного производного целлюлозы с формированием устойчивой трехмерной сетчатой структуры.

В одном случае осуществления способа расчетные количества исходных компонентов (водорастворимого замещенного производного целлюлозы и поликарбоновой кислоты) растворяют по отдельности в отмеренных объемах деионизированной (деминерализованной) или дистиллированной воды, тщательно перемешивают и отставляют для полного растворения введенных компонентов, затем растворы смешивают в необходимом соотношении и снова тщательно перемешивают до гомогенного состояния. В другом случае готовят водный раствор одного из исходных компонентов, перемешивают на магнитной мешалке, вводят второй компонент и снова тщательно перемешивают до полного растворения исходных компонентов и получения гомогенного раствора. В случае необходимости возможно также одновременное введение расчетных количеств исходных компонентов в отмеренный объем воды с последующим тщательным перемешиванием. Основным в подготовке раствора является обеспечение его полной гомогенности.

Подготовленный водный раствор, содержащий композицию из 1,0-5,0 масс. % замещенного производного целлюлозы и 0,5-4,0 масс. % поликарбоновой кислоты, в подходящей, например, стеклянной, емкости помещают в ультразвуковую баню на 30-40 мин при комнатной температуре для ускорения выхода микропузырьков растворенного воздуха. Деаэрированный раствор переносят в плоскую емкость (силиконовую, полипропиленовую или стальную) для формирования пленки. Емкость с реакционной смесью помещают в вакуумный шкаф, в котором после установления температуры 25-40°С и вакуума требуемого уровня (1,5-10,0 мм рт.ст.) выдерживают 30-50 мин. Ультразвуковая обработка и последующее вакуумирование обеспечивают максимально полное удаление из реакционной смеси микропузырьков воздуха, присутствие которых существенно ухудшает оптические и механические свойства формируемой пленки, т.е., ее потребительские качества.

Тщательная деаэрация исходного раствора обеспечивает получение бездефектных оптически прозрачных пленок.

Обработанный таким образом раствор высушивают до образования безводного композита в виде пленки либо в том же вакуумном шкафу после впуска воздуха, либо переносят для этого в термостат с температурой 40°С.

Полученную пленку подвергают термообработке в термостате, муфельной печи или вакуумном шкафу при температуре 40-150°С в течение времени от 10 минут до 7 дней. Нагрев приводит к активации поликарбоновой кислоты, инициируя образование поперечных сшивок между макромолекулами замещенного производного целлюлозы, и таким образом упрочняет сформированную этими макромолекулами сетчатую структуру. Термообработка не вызывает видимых изменений в пленках, однако после ее проведения резко возрастает их механическая прочность, причем они становятся нерастворимыми в воде, а только набухают за счет ее абсорбции, не теряя при этом формы и не распадаясь на составляющие.

Удаление воды с получением обезвоженного композита, проводимое в ходе термообработки одновременно с активацией сшивающего агента, целесообразно осуществлять при невысоких температурах и продолжительном времени термообработки. Для используемого в предлагаемом способе состава для получения биопленок одновременное выполнение двух стадий наилучшим образом удается при температуре термообработки до 70°С и продолжительности не менее суток.

Количество абсорбированной воды (степень набухания) определяется степенью сшивки, которая в данном случае выражается числом молекул поликарбоновой кислоты в составе биополимерной пленки. Каждая молекула поликарбоновой кислоты при сшивке соединяется с двумя соседними макромолекулами производного целлюлозы, скрепляет их, образуя между ними мостик, препятствующий их расхождению при поглощении воды, что приводит к уменьшению ее абсорбции при возрастании числа сшивок, а также к укреплению сетчатой структуры полимера и повышению устойчивости этой структуры при механических нагрузках.

Степень сшивки можно до некоторой степени регулировать во время термической обработки, изменяя ее параметры. Повышение температуры обработки способствует увеличению степени сшивки, но при этом необходимо учитывать, что при высоких температурах начинаются процессы термического разложения полимеров, приводящие к их деструкции вплоть до обугливания, что сказывается негативным образом на устойчивости, механической прочности и потребительских качествах формируемых пленочных биоматериалов. Вполне очевидно, что при повышении температуры термообработки необходимо снижать время прогрева, чтобы не превысить некоторую критическую величину суммарного количества тепла, переданного обрабатываемому биополимеру.

Примеры конкретного осуществления способа

Пример 1

Сухой порошок гидроксиэтилцеллюлозы (ГЭЦ) в количестве 0,2 г смешали с 4,8 мл деионизированной воды и перемешивали на магнитной мешалке в течение 24 часов до полного растворения. Параллельно аналогичным способом приготовили другой раствор, растворив 0,2 г лимонной кислоты в 4,8 мл деионизированной воды с перемешиванием на магнитной мешалке в течение 24 часов. После смешения обработанных растворов получили 10 мл реакционной смеси, содержащей 2,0 масс. % ГЭЦ и 2,0 масс. % лимонной кислоты. После перемешивания на магнитной мешалке в течение 1 часа приготовленную реакционную смесь для удаления растворенного воздуха подвергли ультразвуковой обработке в течение 30 минут при комнатной температуре в ультразвуковой бане, затем раствор вылили в силиконовую ванночку, поместили в вакуумный шкаф и выдержали при давлении 1,5 мм рт. ст. и температуре 30°С в течение 40 мин, что обеспечило полное удаление пузырьков воздуха. После впуска воздуха в вакуумный шкаф ванночку с деаэрированной реакционной смесью перенесли в термостат с температурой 40°С, при которой выдержали 7 дней. За это время произошло полное выпаривание воды и сшивка макромолекул ГЭЦ. Получившаяся таким образом оптически прозрачная пленка была промыта 5 раз дистиллированной водой в течение 24 часов для удаления непрореагировавшей лимонной кислоты, после чего ее поместили в термостатируемый шкаф, в котором выдержали при 40°С до полного высыхания. В результате получили оптически прозрачную пленку толщиной 0,05 мм, фотография которой представлена на фиг. 1.

Сухую пленку поместили в емкость с водой. Зафиксировано увеличение ее геометрических размеров, которое продолжалось в течение примерно 24 часов. Взвешивание показало, что степень набухания S, рассчитанная по уравнению:

где mнаб и nисх - соответственно, масса набухшей и масса исходной пленок, составила 733%. Пленка сохранила свою исходную форму, видимых дефектов не обнаружено, оптическая прозрачность осталась на прежнем уровне. Единственное изменение заключалось в ее резко возросшей гибкости.

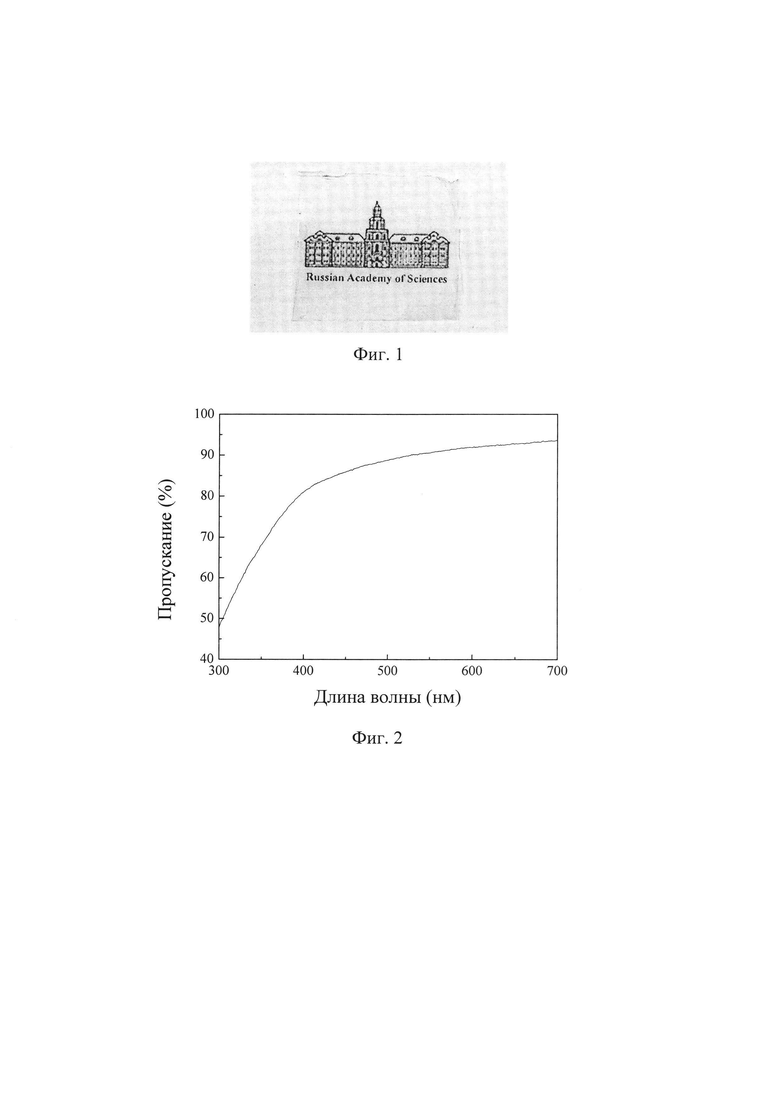

Закрепив пленку в специальном держателе, с помощью спектрофотометра определили прозрачность полученной пленки в ультрафиолетовой и видимой области спектра. На фиг. 2 представлена зависимость величины пропускания проходящего света полученной пленкой от длины волны. Она составила 91,5% при 600 нм. Резкое снижение пропускания света наблюдалось при переходе в ультрафиолетовую область спектра, что характерно для органических веществ и считается положительным эффектом, например, в случае изготовления упаковочных материалов.

Пример 2

Для приготовления 10 мл реакционной смеси, содержащей 1 масс. % карбоксиметилцеллюлозы (КМЦ) и 0,5 масс. % 1,2,3,4-бутантетракарбоновой кислоты, растворили по отдельности 1 г КМЦ в 4,9 мл деионизированной воды и 0,05 г 1,2,3,4-бутантетракарбоновой кислоты в 4,95 мл деионизированной воды, смешали по 5 мл подготовленных растворов. Удаление микропузырьков воздуха из смеси провели по примеру 1. Деаэрированную водную смесь в силиконовой ванночке перенесли в термостатируемый шкаф с температурой 40°С, в котором оставили на 24 часа для полного выпаривания воды, затем поместили в термостат с температурой 70°С на 24 часа. После термической обработки получили пленку, которую отмыли от остатков 1,2,3,4-бутантетракарбоновой кислоты, не вступившей в реакцию, затем высушили при 40°С в течение 48 часов. Оптические характеристики полученной пленки и ее поведение при погружении в воду практически не отличались от характеристик и поведения образца, изготовленного по примеру 1. Набухание происходило без изменения формы, распада и растворения с единственным отличием, заключающимся в степени набухания, которая была примерно в 10 раз больше, чем у образца, приготовленного по примеру 1.

Пример 3

Раствор гидроксипропилцеллюлозы (ГКПЦ), приготовленный растворением 0,5 г сухого вещества в 4,5 мл деионизированной воды, смешали с раствором лимонной кислоты, полученным растворением 0,4 г лимонной кислоты в 4,6 мл деионизированной воды. Подготовленную реакционную смесь в количестве 10 мл, содержащую 5 масс. % ГКПЦ и 4 масс. % лимонной кислоты, тщательно перемешали, после чего удалили пузырьки воздуха по примеру 1. Сушку провели при 40°С в течение 42 часов. Высушенную пленку подвергли термообработке в сушильном шкафу при температуре 100°С в течение 33 минут, затем отмыли в условиях примера 1. В результате получили оптически прозрачную пленку, устойчивую в воде, со степенью набухания на 20% и светопропусканием на 7% меньшими, чем у образца, изготовленного по примеру 1.

Пример 4

Навеску 0,3 г гидроксибутилцеллюлозы (ГКБЦ) растворили в 9,65 мл деионизированной воды и перемешали на магнитной мешалке в течение 24 часов. К полученному раствору добавили 0,05 г щавелевой кислоты и после вторичного перемешивания получили 10 мл гомогенного раствора, содержащего 3 масс. % ГКБЦ и 0,5 масс. % щавелевой кислоты. Реакционную смесь подвергли ультразвуковой обработке и вакуумированию в условиях примера 1, после чего высушили при температуре 40°С в течение 42 часов. Термообработку провели в муфельной печи при 150°С в течение 10 минут. Полученную пленку отмыли по примеру 1 и высушили при 40°С в течение 48 часов. Значение пропускания света для сформированной пленки уменьшилось примерно на 5% по сравнению с образцом, изготовленным по примеру 1. Некоторое снижение степени набухания объясняется увеличением числа сшивок за счет термообработке при более высокой температуре.

Пример 5

Приготовили раствор, содержащий 0,1 г метилгидроксиэтилцеллюлозы (МГЭЦ) в 4,9 мл деионизированной воды, и раствор, содержащий 0,4 г лимонной кислоты в 4,6 мл деионизированной воды. В результате смешения приготовленных растворов получили реакционную смесь, содержащую 1 масс. % МГЭЦ и 4 масс. % лимонной кислоты. Деаэрирование осуществляли в условиях примера 1, а сушку - в условиях примера 4. Высушенную пленку подвергли термообработке при температуре 120°С продолжительностью 17 минут. В результате получена оптически прозрачная, устойчивая в воде и водных растворах пленка, степень набухания которой была несколько меньше, чем у образца, полученного по примеру 2.

Пример 6

К 9,45 мл деионизированной воды добавили 0,25 г метилгидроксипропилцеллюлозы (МГКПЦ) и 0,3 г 1,2,3,4-бутантетракарбоновой кислоты. Полученную реакционную смесь, содержащую 2,5 масс. % МГКПЦ и 3 масс. % 1,2,3,4-бутантетракарбоновой кислоты, перемешали в течение 24 часов, затем подвергли ультразвуковой и вакуумной обработке по примеру 1. Обработанную таким образом реакционную смесь в плоской силиконовой формочке поместили в муфельную печь, в которой нагрев от комнатной температуры до 130°С провели в течение 3 часов, выдержали при достигнутой температуре в течение 30 минут и оставили неконтролируемо охлаждаться до комнатной температуры. Полученную пленку отмывали и высушивали по примеру 1. Получена оптически прозрачная, устойчивая в воде пленка со степенью набухания промежуточной между образцами, изготовленными в примерах 1 и 2.

Пример 7

Навеску гидроксиэтилцеллюлозы (ГЭЦ) в количестве 0,1 г тщательно смешали с 0,1 г метилгидроксиэтилцеллюлозы (МГЭЦ) и 0,2 г лимонной кислоты, а затем добавили 9,6 мл деионизированной воды, в которой их растворили до получения прозрачного раствора, содержащего по 1% ГЭЦ и МГЭЦ и 2% кислоты. Деаэрирование, сушку и термообработку провели в условиях примера 1, а затем после отмывки от остатков лимонной кислоты высушили в сушильном шкафу при 40°С в течение 48 часов. Полученная пленка по набуханию и оптической прозрачности практически не отличалась от образца, полученного в примере 1.

Пример 8

Карбоксиметилцеллюлозу (КМЦ) и гидроксибутилцеллюлозу (ГКБЦ) в количестве 0,5 г каждая растворили по отдельности в 2,45 мл деионизированной воды до получения однородных оптически прозрачных растворов. 1,2,3,4-Бутантетракарбоновую кислоту в количестве 0,05 г растворили отдельно в 4,95 мл деионизированной воды. Слив все три раствора приготовили реакционную смесь, содержащую по 0.5 масс. % КМЦ, ГКБЦ и 1,2,3,4-бутантетракарбоновой кислоты. Последующие деаэрирование, сушку, термообработку, отмывку от остатков 1,2,3,4-бутантетракарбоновой кислоты и завершающую сушку в сушильном шкафу при 40°С провели в условиях примера 1. Полученная пленка не распадалась в воде, по набуханию и оптической прозрачности была полностью сходна с образцом, полученным в примере 2.

Пример 9 (прототип)

Приготовили 10 мл реакционной смеси, содержащей 2 масс. % гидроксиэтилцеллюлозы (ГЭЦ) и 0,1 масс. % лимонной кислоты, растворив вместе 0,2 г ГЭЦ и 0,01 г кислоты в 9,79 мл деионизированной воды. Удаление растворенного воздуха, термообработку и сушку проводили в условиях примера 1. В результате получили аналогичную оптически прозрачную пленку. При погружении в воду она стала набухать. Через сутки получилась объемная гелеобразная масса. Определение степени ее набухания провести не удалось, так как гелеобразная масса была механически очень непрочная, распадалась при ее извлечении или наклоне сосуда при попытке слить излишек воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биополимерного гидрогеля | 2020 |

|

RU2743941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЕЙ | 2012 |

|

RU2618329C2 |

| ПОЛИМЕРНЫЕ ГИДРОГЕЛИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2493170C2 |

| Полимерные гидрогели и способы их приготовления | 2013 |

|

RU2641749C2 |

| Способ получения противоспаечного пленочного материала на основе производных целлюлозы | 2016 |

|

RU2634577C1 |

| Способ получения противоспаечного пленочного материала на основе карбоксиметилцеллюлозы | 2016 |

|

RU2629842C1 |

| Способ получения противоспаечного пленочного материала на основе карбоксиметилцеллюлозы | 2016 |

|

RU2629841C1 |

| СЛОЖНЫЙ ПОЛИЭФИР И КОНЪЮГАТ НА ЕГО ОСНОВЕ | 1994 |

|

RU2185393C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ПЕРЧАТОК МЕТОДОМ ОКУНАНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЧАТОК И ПЕРЧАТКИ | 2017 |

|

RU2699273C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ РАН И ИЗДЕЛИЯ НА ЕЕ ОСНОВЕ | 2011 |

|

RU2467767C1 |

Настоящее изобретение относится к способу получения биополимерных пленок, предусматривающему приготовление реакционной смеси в виде водного раствора водорастворимого полисахарида или его производного, карбоксиалкилполисахарида и/или гидроксиалкилполисахарида, представленного водорастворимым производным целлюлозы, выбранным из группы, включающей гидрокеиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксибутилцеллюлозу, метилгидроксиэтилцеллюлозу, этилгидроксиэтилцеллюлозу, метилгидроксипропилцеллюлозу, карбоксиметилцеллюлозу или комбинацию указанных соединений, и поликарбоновой кислоты с двумя и более карбоксильными группами СООН в качестве сшивающего агента, перемешивание приготовленного раствора до полной гомогенности, удаление из него воды с получением обезвоженного композита в виде пленки, которую подвергают термообработке при температуре от 40 до 150°С, обеспечивающей условия формирования поперечных сшивок макромолекул полисахарида или его производного поликарбоновой кислотой, отличающемуся тем, что готовят водный раствор, содержащий 1,0-5,0 масс. % указанного водорастворимого полисахарида либо его производного, представленного водорастворимым производным целлюлозы, выбранным из приведенной выше группы, и 0,5-4,0 масс. % поликарбоновой кислоты с двумя, тремя или четырьмя карбоксильными группами СООН, при этом перед обезвоживанием реакционной смеси ее выдерживают в ультразвуковой бане при комнатной температуре в течение 30-40 мин, а затем в вакуумном шкафу при давлении 1,5-10,0 мм рт. ст. и температуре 25-40°С в течение 30-50 мин, причем для осуществления сшивки термообработку обезвоженного композита проводят в течение времени от 10 минут до 7 дней. Настоящее изобретение обеспечивает увеличение устойчивости получаемых биополимерных пленок в воде и водных растворах и повышение их механической прочности за счет увеличения числа поперечных сшивок между макромолекулами биополимера, что обеспечивает ограниченное набухание пленок без превышения порога устойчивости и обратимое водопоглощение, при одновременном улучшении их потребительских качеств за счет обеспечения оптической прозрачности и исключения дефектности формируемых биополимерных пленок. 2 з.п. ф-лы, 2 ил., 9 пр.

1. Способ получения биополимерных пленок, предусматривающий приготовление реакционной смеси в виде водного раствора водорастворимого полисахарида или его производного, карбоксиалкилполисахарида и/или гидроксиалкилполисахарида, представленного водорастворимым производным целлюлозы, выбранным из группы, включающей гидрокеиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксибутилцеллюлозу, метилгидроксиэтилцеллюлозу, этилгидроксиэтилцеллюлозу, метилгидроксипропилцеллюлозу, карбоксиметилцеллюлозу или комбинацию указанных соединений, и поликарбоновой кислоты с двумя и более карбоксильными группами СООН в качестве сшивающего агента, перемешивание приготовленного раствора до полной гомогенности, удаление из него воды с получением обезвоженного композита в виде пленки, которую подвергают термообработке при температуре от 40 до 150°С, обеспечивающей условия формирования поперечных сшивок макромолекул полисахарида или его производного поликарбоновой кислотой, отличающийся тем, что готовят водный раствор, содержащий 1,0-5,0 масс. % указанного водорастворимого полисахарида либо его производного, представленного водорастворимым производным целлюлозы, выбранным из приведенной выше группы, и 0,5-4,0 масс. % поликарбоновой кислоты с двумя, тремя или четырьмя карбоксильными группами СООН, при этом перед обезвоживанием реакционной смеси ее выдерживают в ультразвуковой бане при комнатной температуре в течение 30-40 мин, а затем в вакуумном шкафу при давлении 1,5-10,0 мм рт. ст. и температуре 25-40°С в течение 30-50 мин, причем для осуществления сшивки термообработку обезвоженного композита проводят в течение времени от 10 минут до 7 дней.

2. Способ получения биополимерных пленок по п. 1, отличающийся тем, что процесс обезвоживания реакционной смеси и процесс термообработки полученного обезвоженного композита комбинируют в одну стадию.

3. Способ получения биополимерных пленок по п. 1, отличающийся тем, что в качестве сшивающего агента используют поликарбоновую кислоту, предпочтительно такую, как лимонная, щавелевая, бутантетракарбоновая.

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЕЙ | 2012 |

|

RU2618329C2 |

| ПОЛИМЕРНЫЕ ГИДРОГЕЛИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2493170C2 |

| Способ получения пленок | 1978 |

|

SU679600A1 |

| Катушка для трансформатора | 1926 |

|

SU5872A1 |

| Передаточный клиновидного сечения ремень | 1926 |

|

SU5250A1 |

| БИОКОМПОЗИТЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2500432C2 |

| Способ получения биоразлагаемого композиционного материала на основе растительных биополимеров (варианты) | 2019 |

|

RU2731695C1 |

| US 20080227944 A1, 18.09.2008. | |||

Авторы

Даты

2022-02-10—Публикация

2021-03-10—Подача