Изобретение относится к фармацевтической промышленности и касается способа получения окисленного декстрана, который применяется в качестве носителей и модификаторов природных и синтетических биологически активных веществ и фармакологических субстанций.

Окисленные декстраны представляют собой производные декстрана, полученные путем его химического или радиационного окисления и содержащие карбонильные группы.

Окисленный декстран (диальдегиддекстран) широко используется в качестве основного фармакологически активного компонента в средствах для лечения ожогов (патенты RU 2473349 C1, опубл. 27.01.2013 и RU 2559087 C1, опубл. 10.08.2015). Высокая иммуностимулирующая активность окисленного декстрана с молекулярной массой (м.М.) 60 кДа позволяет рассматривать его в качестве перспективного средства лечения птичьего гриппа, вызываемого вирусом штамма H5N1 (патент RU 2437664 С1, опубл. 27.12.2011).

Особое значение декстран имеет для получения новых противотуберкулезных препаратов. В частности, при конъюгации базового туберкулостатика - гидразида изоникотиновой кислоты (изониазида) с окисленным декстраном с м.М. 40 кДа, получена противотуберкулезная фармацевтическая композиция в виде водного раствора (патент ЕА 011718, опубл. 28.04.2009) и в виде липосомальной эмульсии (патент RU 2372914 С1, опубл. 20.11.2009). За счет дезинтоксикационных свойств окисленного декстрана удалось снизить гепатотоксичность гидразида изоникотиновой кислоты при его коньюгации с окисленным декстраном. Дополнительно окисленный декстран находит применение в качестве биологически активного компонента в косметических средствах (патент RU 2500385 С1, опубл. 10.12.2013) и в пищевых добавках (патент RU 2516932 С2, опубл. 20.05.2014).

Основным способом получения окисленного декстрана является периодатный способ, который заключается в его окислении солями йодной кислоты (патент RU 2087146 С1, опубл. 20.08.1997), однако этот способ имеет ряд существенных недостатков, в частности он сложен и многостадиен и в нем используются достаточно токсичные реагенты (метиловый спирт, периодаты) и в процессе окисления образуются различные иодсодержащие продукты (соли йодноватой и иодноватистой кислоты, иодиды), которые загрязняют конечный продукт и для их удаления требуются дорогостоящие и сложные методы очистки, например хроматография.

Известен способ получения окисленного декстрана, включающий окисление декстрана периодатом натрия, удаление примесей, осаждение этанолом, промывку и сушку целевого продукта (патент RU 2125451 С1, опубл. 27.01.1999).

К недостаткам известного способа следует отнести многостадийность и длительность процесса получения продукта, а также использование больших объемов этанола для осаждения.

Известен радиационно-химический метод получения окисленного декстрана, заключающийся в том, что раствор коммерческого препарата «Реополиглюкин», представляющего собой водно-солевой раствор декстрана с м.М. 30-40 кДа с содержанием основного вещества 10% (по массе), облучают тормозным гамма-излучением в дозах 2,5-3,5 Мрад на ускорителе электронов ЭЛВ-2 (патент RU 2143900 С1, опубл. 10.01.2000). Под действием гамма-излучения на водный раствор декстрана происходит радиационно-химическое окисление декстрана с образованием в последнем высокореакционноспособных альдегидных групп.

Радиационный метод имеет недостатки, которые связаны, прежде всего, с использованием дорогостоящего оборудования (ускорители электронов и стационарные источники гамма-излучения). Другим недостатком является низкая стабильность конечного продукта, которая связана с особенностями протекания радиационно-химических процессов в водных растворах органических веществ, в частности образованием в облучаемом веществе перекисных групп и сопряженных двойных связей, которые подвергаются медленной трансформации в процессе хранения водных растворов окисленного декстрана с образованием конденсированных окрашенных соединений.

Наиболее близким к заявляемому способу – прототипом - является способ получения окисленного декстрана (патент RU 2569979 С1, опубл. 10.12.2015), заключающийся в следующем. 10%-ный водный раствор декстрана с м.М. 40 кДа нагревают на кипящей водяной бане до температуры 80°C, прибавляют к нему 5-10%-ный раствор уксусной кислоты в количестве 1,0-2,0% от объема исходного раствора декстрана для получения рН 4,0, смесь перемешивают и прибавляют 2-5%-ный раствор перманганата калия в количестве 1,2-3% от объема исходного раствора декстрана. Реакционную смесь после выпадения коричневато-черного осадка двуокиси марганца фильтруют, после чего полученный водный раствор окисленного декстрана добавляют в 96%-ный этиловый спирт в соотношении 1:(1-1,5) в емкости с предварительно установленным на дне лотком. После формирования осадка в лотке водно-спиртовую смесь декантируют и лоток с осадком помещают в сушильный шкаф. Выход целевого продукта составляет 93%.

Основными недостатками способа-прототипа являются:

1. Многостадийность и длительность способа;

2. Недостаточная степень окисления декстрана (недостаточное количество окисленных глюкозных остатков). При добавлении максимального количества перманганата калия, согласно способу-прототипу, степень окисления декстрана лимитирована и не превышает 6% (относительно общего содержания глюкозных остатков). Повысить содержание карбонильных групп в окисленном декстране с помощью перманганата калия не удается, напротив, при увеличении количества окислителя свыше максимального уровня наблюдается деструкция полимера с уменьшением выхода окисленного декстрана при неизменной карбонильной емкости. Способ-прототип не пригоден для получения окисленного декстрана со степенью окисления выше 6% (относительно общего содержания глюкозных остатков), что существенно ограничивает сферу его применения в медицине и не позволяет повысить его биологическую активность, которая прямо пропорционально зависит от степени окисления декстрана.

3. Недостаточная чистота целевого продукта, поскольку в конечном продукте остается большое количество ионов марганца, значительно превышающее существующие санитарно-гигиенические нормы. Например, предельно допустимое содержание марганца в питьевой воде должно быть не более 1 мкг/мл. Раствор окисленного декстрана после фильтрации от двуокиси марганца (до осаждения спиртом) при окислении максимальным количеством окислителя содержит марганец в концентрациях до 200 мкг/мл, а 5% раствор окисленного декстрана (после осаждения спиртом и сушки) содержит соли марганца до 20 мкг/мл (в зависимости от условий осаждения окисленного декстрана этанолом), что значительно превышает его ПДК. Удаление следов марганца из окисленного декстрана представляет собой сложную техническую задачу. Например, для удаления ионов марганца можно пропускать растворы окисленного декстрана через ионообменные смолы (катиониты и аниониты, так как марганец в растворе может присутствовать как в форме катионов, так и анионов). Подобная очистка значительно усложняет технологию получения конечного продукта и приводит к его существенному удорожанию. Кроме того, окисленный декстран содержит карбонильные группы, которые в водных растворах обладают слабокислотными свойствами, за счет чего может наблюдаться адсорбция окисленного декстрана на анионообменных смолах.

Задачей настоящего изобретения является разработка более простого способа, обеспечивающего получение окисленного декстрана более высокого качества, позволяющего применять его в медицине.

Технический результат: упрощение способа и повышение качества целевого продукта.

Поставленная задача достигается тем, что в качестве окислителя декстрана используют перекись водорода в конечных концентрациях в растворе от 0,25 до 5,0% при температуре 90-95°C.

Предлагаемый способ заключается в следующем: К 10% водному раствору декстрана с молекулярной массой (м.М.) 40 или 70 кДа добавляют 40% перекись водорода до конечной концентрации в растворе от 0,25 до 5,0%, в зависимости от требуемой степени окисления декстрана. Смесь перемешивают, выливают в емкость, имеющую плоскую инертную поверхность и распределяют по поверхности тонким слоем, преимущественно слоем с толщиной 1-3 мм. В качестве емкости с плоской инертной поверхностью могут быть использованы поддоны с плоской поверхностью, выполненные из стекла, сплавов алюминия, нержавеющей стали, имеющие керамическое или тефлоновое покрытие. Затем поддоны помещают в сушильный шкаф и выдерживают до полного окисления и высыхания продукта при температуре 90-95°C в течение 1-2 часов. Высушенный окисленный декстран в виде пористой белой массы подвергают измельчению механическим способом до получения однородного порошка. В результате получают окисленный декстран, свободный от посторонних примесей и содержащий повышенное количество окисленных глюкозных остатков (до 27,5%) в зависимости от взятого количества окислителя - перекиси водорода. Выход окисленного декстрана составляет от 92 до 96%.

Определяющими существенными отличиями заявляемого способа от прототипа являются:

1. В качестве окислителя декстрана используют 40%-ную перекись водорода в количестве, обеспечивающем ее конечную концентрацию в реакционной смеси от 0,25 до 5,0% в зависимости от требуемой степени окисления декстрана, что позволяет получать окисленный декстран со степенью окисления до 27,5% окисленных глюкозных остатков от общего количества глюкозных остатков в молекуле декстрана.

Количество перекиси водорода подобрано экспериментальным путем, при количестве перекиси водорода ниже 0,25 масс. %, содержание окисленных глюкозных остатков в декстране значительно снижается, а при концентрациях перекиси водорода свыше 5,0 масс. %, количество окисленных глюкозных остатков в декстране не только существенно не увеличивается, но дополнительно снижается выход конечного продукта за счет деструкции полимера.

2. Процесс окисления декстрана осуществляют одновременно с сушкой конечного продукта, для чего реакционную смесь распределяют тонким слоем в емкости с плоской инертной поверхностью с последующей выдержкой смеси в течение 1-2 часов при температуре 90-95°C, что позволяет упростить способ и повысить качество целевого продукта за счет исключения примесей тяжелых металлов, в частности марганца, и увеличения степени окисления декстрана (до 27,5% окисленных глюкозных остатков). В окисленном декстране, полученном способом-прототипом, имеются примеси солей марганца, а степень окисления декстрана не превышает 6%.

Температурный режим окисления декстрана подобран экспериментальным путем. При использовании температуры ниже 90°C эффективность окисления декстрана значительно понижается, а при температуре свыше 95°C наблюдается интенсивное вспенивание реакционной смеси, затрудняющее сушку конечного продукта.

Предлагаемый способ получения окисленного декстрана является новым и неочевидным, его нельзя было предвидеть из существующих представлений о свойствах декстранов и перекиси водорода. В частности, перекись водорода в качестве окислителя используют преимущественно в щелочной среде, однако использование щелочной среды для окисления декстрана неприемлемо ввиду его гидролиза, особенно при повышенной температуре. В современной научно-технической литературе не описаны способы окисления декстрана с использованием перекиси водорода в качестве окислителя.

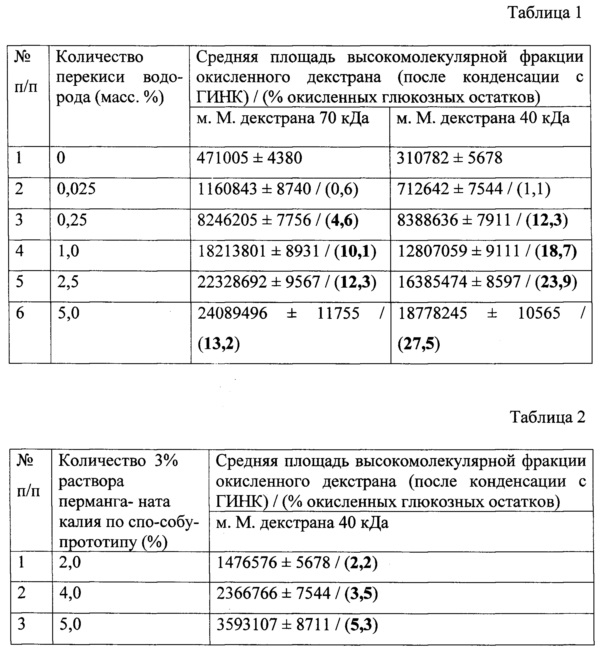

В таблице 1 представлены данные по окислению декстрана с молекулярной массой 40 кДа и 70 кДа перекисью водорода, а в таблице 2 - данные по окислению декстрана с молекулярной массой 40 кДа способом-прототипом с использованием в качестве окислителя перманганата калия.

В качестве метода определения степени окисления декстрана использовали реакцию карбонильных групп в окисленных глюкозных остатках декстрана с гидразидом изоникотиновой кислоты (ГИНК), в результате которой образуется коньюгат ГИНК с окисленным декстраном. ГИНК после взаимодействия с карбонильными группами окисленных глюкозных остатков окисленного декстрана позволяет в условиях ВЭЖХ идентифицировать хроматографический пик окисленного декстрана по поглощению УФ-света с длиной волны 262 нм за счет свойств пиридинового кольца ГИНК. При увеличении количества карбонильных групп в окисленном декстране в результате окисления глюкозных остатков происходит увеличение поглощения на хроматограмме пика высокомолекулярной фракции за счет образования коньюгата ГИНК с окисленным декстраном (конденсация ГИНК с карбонильными группами окисленных глюкозных остатков). В данном случае ГИНК выступает в роли хромофора для количественного определения окисленных глюкозных остатков по количеству карбонильных групп в окисленном декстране, так как сам декстран слабо поглощает УФ-свет с длиной волны 262 нм.

Для подготовки пробы окисленного декстрана для хроматографического исследования готовили его 2% раствор в 0,1 М трис-фосфатном буфере с рН 7,2. Затем в раствор окисленного декстрана добавляли ГИНК до концентрации 0,5 мг/мл. Полученную смесь выдерживали при 100°C в течение 30 минут, а затем центрифугировали при 12000 об/мин в течение 10 минут. В процессе присоединения ГИНК к карбонильным группам окисленных глюкозных остатков декстрана раствор окисленного декстрана приобретал коричневую окраску, интенсивность которой пропорционально зависела от количества взятого в реакцию окислителя. Динамику окисления в зависимости от количества взятого окислителя (перекиси водорода) оценивали по увеличению площади пика высокомолекулярной фракции окисленного декстрана после конденсации с ГИНК. Степень окисления (в % от общего количества глюкозных остатков) декстрана рассчитывали по формуле:

С(%)=Sod×100/Sd×k; где С (%) - процент окисленных глюкозных остатков от общего числа глюкозных остатков в молекуле декстрана, Sod - площадь пика высокомолекулярной фракции окисленного декстрана после конденсации с ГИНК, Sd - площадь пика высокомолекулярной фракции не окисленного декстрана после конденсации с ГИНК, k - коэффициент пересчета на общее количество глюкозных остатков в молекуле декстрана, k=220 для декстрана со средней молекулярной массой 40 кДа и k=385 для декстрана со средней молекулярной массой 70 кДа.

Хроматографические исследования выполнены на хроматографическом комплексе Shimadzu LC-20, объем пробы - 20 мкл, колонка для проникающей хроматографии BioSep-SEC-S 3000 Phenomenex, 300×7,80 мм, элюент - 0,1 М трис-фосфатный буфер с рН 7,2, скорость подачи элюента 1 мл/мин, давление 3,2 МПа, длина волны детектирования 262 нм.

Как видно из представленных таблиц 1, 2, предлагаемый способ позволяет повысить степень окисления декстрана с 5,3% до 27,5% при использовании в качестве окислителя перекиси водорода вместо перманганата калия.

Заявляемым способом получают окисленный декстран, не содержащий каких-либо примесей тяжелых металлов, в частности солей марганца, что позволяет использовать целевой продукт для получения фармацевтических препаратов, пищевых биодобавок и косметических средств, так как целевой продукт не нуждается в дорогостоящих методах очистки. Дополнительно заявляемый способ в отличие от способа-прототипа значительно проще, так как он осуществляется в одну стадию.

Изобретение иллюстрируется следующими примерами конкретного выполнения способа.

Пример 1

10 г декстрана со средней молекулярной массой 70 кДа растворяют в 90 мл дистиллированной воды. К 50 мл 10% водного раствора декстрана добавляют концентрированный 40% раствор перекиси водорода (марка о.с.ч.) в количестве 0,32 мл до конечной концентрации в растворе 0,25%. Смесь тщательно перемешивают, выливают в поддон размером 20×20 см, выполненный из сплава аллюминия, покрытого керамическим антипригарным покрытием, и распределяют смесь по поддону таким образом, чтобы толщина слоя не превышала 3 мм. Поддон помещают в вентилируемый сушильный шкаф и выдерживают для окисления декстрана и сушки целевого продукта при 90°C в течение 2 часов. По истечении времени окисления высушенный окисленный декстран в виде белой пористой пленки снимают с поддона и растирают в фарфоровой ступке до порошкообразного состояния. В результате получают 4,8 г порошка окисленного декстрана со степенью окисления 4,6% (по количеству окисленных глюкозных остатков). Выход конечного продукта составил 96% от количества исходно взятого декстрана.

Пример 2

10 г декстрана со средней молекулярной массой 40 кДа растворяют в 90 мл дистиллированной воды. К 50 мл 10% водного раствора декстрана добавляют концентрированный 40% раствор перекиси водорода (марка о.с.ч.) в количестве 1,28 мл до конечной концентрации в растворе 1,0%. Смесь тщательно перемешивают, выливают в поддон размером 30×30 см, выполненный из нержавеющей стали, покрытой керамическим антипригарным покрытием, и распределяют смесь по поддону таким образом, чтобы толщина слоя не превышала 1 мм. Поддон помещают в вентилируемый сушильный шкаф и выдерживают для окисления декстрана при 95°C в течение 1 часа. По истечении времени окисления высушенный окисленный декстран в виде белой пористой пленки снимают с поддона и растирают в фарфоровой ступке до порошкообразного состояния. В результате получают 4,7 г порошка окисленного декстрана со степенью окисления 18,7% (по количеству окисленных глюкозных остатков). Выход конечного продукта составил 94% от количества исходно взятого декстрана.

Пример 3

10 г декстрана со средней молекулярной массой 40 кДа растворяют в 90 мл дистиллированной воды. К 50 мл 10% водного раствора декстрана добавляют концентрированный 40% раствор перекиси водорода (марка о.с.ч.) в количестве 6,4 мл до конечной концентрации в растворе 5,0%. Смесь тщательно перемешивают, выливают в поддон размером 20×20 см, выполненный из сплава аллюминия, покрытого тефлоновым антипригарным покрытием, и распределяют смесь по поддону таким образом, чтобы толщина слоя не превышала 2 мм. Поддон помещают в вентилируемый сушильный шкаф и выдерживают для окисления декстрана и сушки целевого продукта при 95°C в течение 1,5 часов. По истечении времени окисления высушенный окисленный декстран в виде белой пористой пленки снимают с поддона и растирают в фарфоровой ступке до порошкообразного состояния. В результате получают 4,6 г порошка окисленного декстрана со степенью окисления 27,5% (по количеству окисленных глюкозных остатков). Выход конечного продукта составил 92% от количества исходно взятого декстрана.

Предлагаемый способ позволит в одну стадию получать окисленный декстран высокого качества (за счет повышения степени окисления декстрана и исключения примесей тяжелых металлов), что позволит использовать целевой продукт для получения фармацевтических препаратов, пищевых биодобавок и косметических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУБСТАНЦИИ НА ОСНОВЕ ОКИСЛЕННОГО ДЕКСТРАНА И ГИДРАЗИДА ИЗОНИКОТИНОВОЙ КИСЛОТЫ | 2014 |

|

RU2557891C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ПОЛИЭТИЛЕНОКСИДА | 2010 |

|

RU2441036C1 |

| Способ количественного определения альдегидных групп в окисленном декстране | 2017 |

|

RU2646451C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОТИНИЛИРОВАННОГО ПРОИЗВОДНОГО ОКИСЛЕННОГО ДЕКСТРАНА | 2013 |

|

RU2537246C1 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ ТУБЕРКУЛЕЗА | 2008 |

|

RU2372914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОНИАЗИДА ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ | 2000 |

|

RU2192865C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛЬДЕГИДДЕКСТРАНА | 2013 |

|

RU2542534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ДЕКСТРАНА | 2015 |

|

RU2592617C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКСТРАНАЛЯ | 2015 |

|

RU2592618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ДЕКСТРАНА | 2014 |

|

RU2569979C1 |

Изобретение относится к фармацевтической промышленности. Способ предусматривает добавление к водному раствору декстрана перекиси водорода до конечной концентрации в растворе от 0,25 до 5,0% в зависимости от требуемой глубины окисления декстрана. Смесь перемешивают, выливают в емкость с плоской инертной поверхностью и распределяют тонким слоем. Проводят одновременное окисление декстрана и сушку целевого продукта при 90-95°С в течение 1-2 часов. Предпочтительно используют 10%-ный водный раствор декстрана с молекулярной массой 40 кДа или 70 кДа. В качестве инертной поверхности используют поддоны из стекла, сплавов алюминия, нержавеющей стали, с керамическим или тефлоновым покрытием. Желательно толщина слоя смеси перед окислением и сушкой целевого продукта составляет 1-3 мм. 3 з.п. ф-лы, 2 табл., 3 пр.

1. Способ получения окисленного декстрана, включающий окисление водного раствора декстрана при помощи окислителя при нагревании и сушку целевого продукта, отличающийся тем, что к раствору декстрана добавляют перекись водорода до конечной концентрации в растворе от 0,25 до 5,0% в зависимости от требуемой глубины окисления декстрана, смесь перемешивают, выливают в емкость с плоской инертной поверхностью и распределяют тонким слоем, при этом процесс окисления декстрана осуществляют одновременно с сушкой целевого продукта при 90-95°С в течение 1-2 часов.

2. Способ по п. 1, отличающийся тем, что используют 10%-ный водный раствор декстрана с молекулярной массой 40 кДа или 70 кДа.

3. Способ по п. 1, отличающийся тем, что в качестве инертной поверхности используют поддоны, выполненные из стекла, сплавов алюминия, нержавеющей стали, имеющие керамическое или тефлоновое покрытие.

4. Способ по п. 1, отличающийся тем, что толщина слоя смеси перед окислением и сушкой целевого продукта составляет 1-3 мм.

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ДЕКСТРАНА | 2014 |

|

RU2569979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛЬДЕГИДДЕКСТРАНА | 2013 |

|

RU2542534C1 |

| Предохранительное приспособление к трамвайному вагону | 1928 |

|

SU11718A1 |

| US 2988455 A1, 13.06.1961. | |||

Авторы

Даты

2017-05-03—Публикация

2016-02-09—Подача