Изобретение относится к способу получения производных природных соединений - декстранов, которые применяются в качестве носителей и модификаторов природных и синтетических биологически активных веществ и фармакологических субстанций.

Из уровня техники известен способ получения диальдегиддекстрана по патенту РФ №2087146 (опубл. 20.08.1997 г.), включающий окисление декстрана.

Окисление декстрана ведут периодатом натрия, что приводит к образованию в диальдегиддекстране йодсодержащих примесей, которые обладают токсическим действием и снижают эффективность использования диальдегиддекстрана в составе лекарственного препарата. Кроме того, данный метод многостадиен и трудоемок, что ограничивает перспективы его использования для промышленной реализации.

Известен принятый за прототип способ получения диальдегиддекстрана по евразийскому патенту №011718 (опубл. 28.04.2009 г.), включающий окисление водного раствора декстрана перманганатом калия в кислой среде при нагревании, удаление примесей путем отделения жидкости от осадка, выпавшего на стадии окисления декстрана, и высушивание диальдегиддекстрана.

Недостатками известного способа являются: многостадийность и трудоемкость процесса получения целевого продукта (наличие стадий осаждения окисленного декстрана и его промывки), использование этилового спирта (легковоспламеняющейся жидкости - ЛВЖ) в качестве осадителя и промывочной жидкости, что повышает требования по технике безопасности. Кроме того, этиловый спирт относится к категории сильнодействующих веществ и имеет высокую стоимость, что увеличивает стоимость производства целевого продукта.

При этом известный способ не позволяет получать порошкообразный диальдегиддекстран, изначально заданный в соответствии с существующей потребностью фракционного состава, непосредственно из раствора окисленного декстрана. После осаждения из раствора диальдегиддекстрана требуется его промывка, размещение слоя гелеобразного осадка в какой-либо плоской емкости для сушки в сушильном шкафу или на воздухе, затем необходима операция сбора высушенного стекловидного продукта с последующей стадией измельчения до нужного размера частиц порошка. Вышесказанное характеризует известный способ как малопригодный для использования в промышленном масштабе и нетехнологичный.

Следует отметить, что порошок, полученный при осаждении этиловым спиртом, при использовании является труднорастворимым, а раствор, полученный из таких частиц, обладает сильной опалесценцией, что снижает его потребительские качества и значительно ограничивает области применения целевого продукта. Так, например, в фармацевтике опалесцентные растворы недопустимы при внутривенном введении.

Задачей настоящего технического решения является разработка экономически привлекательного, с повышенной безопасностью, пригодного к промышленному масштабированию способа получения диальдегиддекстрана, позволяющего упростить процесс за счет создания условий по минимизации числа стадий и используемых реагентов при исключении использования опасных реагентов с одновременным приданием целевому продукту расширенных эксплуатационных возможностей, в том числе и для фармацевтического применения.

Поставленная задача решается способом получения диальдегиддекстрана, включающим окисление водного раствора декстрана перманганатом калия в кислой среде при нагревании, удаление примесей путем отделения жидкости от осадка, выпавшего на стадии окисления декстрана и высушивание диальдегиддекстрана. Особенность заключается в том, что непосредственно после удаления примесей водный раствор диальдегиддекстрана сушат путем распылительной сушки.

Прием распылительной сушки для получения порошкообразной формы целевого продукта известен (патенты РФ №№2002756, 2177785, 2245714 и другие). Но все известные патенты решают каждый свою задачу и не направлены на получение порошкообразного диальдегиддекстрана, требуют либо использования дополнительного растворителя, отличного от воды, что отрицательно сказывается на состоянии устройств распылительной сушки, либо наличия дополнительных действий перед сушкой типа ультрафильтрации на мембранах, применение сорбентов, либо требуется повторная сушка, либо распылению подвергается смесь специально подобранных веществ, либо распылительная сушилка оснащается дополнительным устройством, например ультразвуковым небулайзером. При этом известные решения с использованием распылительной сушки не обеспечивают получение порошка, из которого можно получать безопалесцентный раствор без применения дополнительных операций (нагрев, механическое воздействие и т.д.).

Из уровня техники неизвестно техническое решение поставленной задачи, в котором бы имело место предложенное сочетание признаков.

Проведенный сопоставительный анализ показывает, что заявляемый способ отличается от прототипа иным химическим процессом - непосредственно из водного раствора диальдегиддекстрана получают порошкообразный целевой продукт (в прототипе - к водному раствору диальдегиддекстрана добавляют этиловый спирт, нагревают до выпадения осадка, осадок промывают этиловым спиртом); иной консистенцией высушиваемого продукта - жидкость (в прототипе - слой гелеобразного вещества); иным методом сушки - распылительная сушка (в прототипе - сушка на воздухе или в сушильном шкафу, так как распылить гелеобразный продукт практически невозможно); исключением необходимости использования растворителя, отличного от воды (в прототипе - опасный этиловый спирт); иными потребительскими свойствами конечного продукта - хорошая растворимость (в прототипе - конечный продукт труднорастворим), а также отсутствие опалесценции при получении его раствора.

Предлагаемый способ предусматривает очень мягкие режимы всех технологических стадий, что обеспечивает сохранение свойств нативного декстрана.

Преимущественно в качестве исходного продукта используют декстран с молекулярной массой 20-75 кДа в виде 5-15% водного раствора. Для создания кислой среды предпочтительно используют уксусную кислоту в концентрации 5-35% и количестве 0,5-2,0% от исходного объема раствора декстрана, а для окисления декстрана используют 0,5-10,0% водный раствор перманганата калия в количестве от 1-6% от объема раствора декстрана. Окисление декстрана проводят при температуре 80-100°C.

Для осуществления заявляемого способа может быть использован форсуночный распылитель под давлением, обычный двухжидкостной компрессорный или роторный распылитель.

Распылительную сушку водного раствора диальдегиддекстрана осуществляют при температуре 75-85°C на выходе из сушилки. Расход воздуха должен составлять 40-85 мм3/мин, скорость подачи раствора - 120-180 мл/ч.

При ведении процесса при температуре ниже 75°C происходит увлажнение конечного продукта, что может сказаться на его сохранности, так как может начаться процесс слеживания, а также развитие посторонней микрофлоры.

Ведение процесса при температуре выше 85°C может приводить к тепловой декструкции биополимера (диальдегиддекстрана).

Расход воздуха и скорость подачи раствора выбирают в зависимости от заданного фракционного состава целевого продукта в соответствии с существующей потребностью.

Полученный порошкообразный диальдегиддекстран представляет собой продукт, который может быть транспортирован без слипания отдельных частиц.

Сведения, подтверждающие возможность осуществления заявляемого способа

Пример. 5%-ный водный раствор декстрана с молекулярной массой 40 кДа нагревают на кипящей водяной бане до температуры 80°C, прибавляют к нему 5%-ный раствор уксусной кислоты в количестве 2,0% от объема исходного раствора декстрана для получения pH 4,0, смесь перемешивают и прибавляют 2%-ный раствор перманганата калия в количестве 3% от объема исходного раствора декстрана. Реакционную смесь после выпадения коричневато-черного осадка двуокиси марганца фильтруют, а профильтрованный раствор сушат путем распылительной сушки. Выход целевого продукта составляет 80-92%.

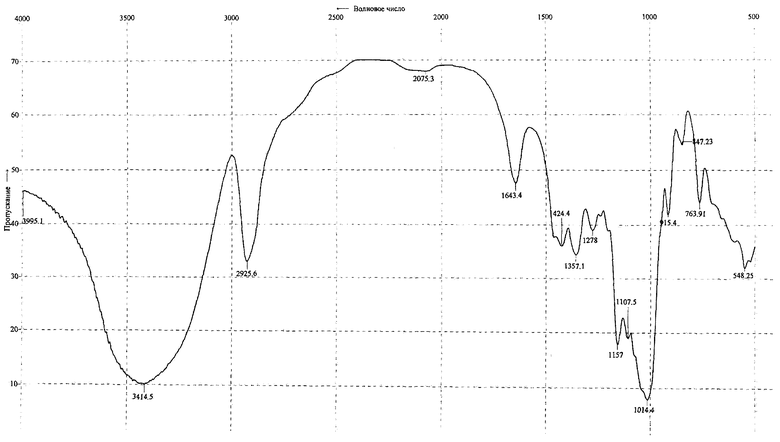

На чертеже представлен ИК-спектр окисленного декстрана 40 после распылительной сушки

847 см-1 - ν (С-О-С)

1014 см-1 - ν (C-O-C)

3414 см-1 - ν(O-H)

Таким образом, предложенный способ получения целевого продукта практически реализуем, технологически целесообразен и позволяет удовлетворить давно существующую потребность в решении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУБСТАНЦИИ НА ОСНОВЕ ОКИСЛЕННОГО ДЕКСТРАНА И ГИДРАЗИДА ИЗОНИКОТИНОВОЙ КИСЛОТЫ | 2014 |

|

RU2557891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ДЕКСТРАНА | 2014 |

|

RU2569979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ДЕКСТРАНА | 2015 |

|

RU2592617C1 |

| Способ получения окисленного декстрана | 2016 |

|

RU2618341C1 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЛЕЧЕНИЯ ГРИБКОВЫХ ЗАБОЛЕВАНИЙ | 2010 |

|

RU2430730C1 |

| СРЕДСТВО ПРОФИЛАКТИКИ ПТИЧЬЕГО ГРИППА У МЛЕКОПИТАЮЩИХ | 2010 |

|

RU2437664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКСТРАНАЛЯ | 2015 |

|

RU2592618C1 |

| Способ получения оксида графита | 1989 |

|

SU1636333A1 |

| ПОЛИМЕРНЫЕ ПРОИЗВОДНЫЕ ГОССИПОЛА, СПОСОБ ИХ ПОЛУЧЕНИЯ И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 2014 |

|

RU2577539C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,2-БИС-(КАРБОКСИ)-1,3-ПРОПАНДИКАРБОНОВОЙ КИСЛОТЫ ОКИСЛЕНИЕМ ПЕНТАЭРИТРИТА | 2009 |

|

RU2487862C2 |

Изобретение относится к способу получения диальдегиддекстрана. Способ предусматривает окисление водного раствора декстрана перманганатом калия в кислой среде при нагревании. На стадии окисления образуется осадок. Затем удаляют примеси путем отделения жидкости от осадка и сушат. Причем водный раствор диальдегиддекстрана сушат путем распылительной сушки непосредственно после удаления примесей. Изобретение позволяет получить диальдегиддекстран, обладающий хорошей растворимостью, раствор которого не имеет сильной опалесценции и пригоден для внутривенного введения. 1 ил., 1 пр.

Способ получения диальдегиддекстрана, включающий окисление водного раствора декстрана перманганатом калия в кислой среде при нагревании, удаление примесей путем отделения жидкости от осадка, выпавшего на стадии окисления декстрана и высушивание диальдегиддекстрана, отличающийся тем, что непосредственно после удаления примесей водный раствор диальдегиддекстрана сушат путем распылительной сушки.

| Предохранительное приспособление к трамвайному вагону | 1928 |

|

SU11718A1 |

| US 6652837 B1, 25.11.2003 | |||

| Способ получения диальдегиддекстрана | 1986 |

|

SU1530630A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2015-02-20—Публикация

2013-08-27—Подача