Изобретение относится к составу бумаги-основы копировальной и предназначено для использования в целлюлоз но-.бумажной промышленности.

В настоящее время отечественной промышленностью выпускаются две мар.ки бумаги-основы: основа для копировальной бумаги массой 14 г/м и 16 г/м , Бумага-основа массой 14 г/м используется для изготовления копировальной бумаги многократного использования специального назначения.

Бумага-основа массой 16 г/м пред назначена для изготовления копировальной бумаги, используемой в пишу1ДИХ устройствах ЭВМ и счетных машин, для записи карандашом, для одноразового и многократного использования при печатании на пишушей машинке, а также как основа термокопировальной бумаги.

Известна волокнистая масса для изготовления бумаги-основы для копировальной бумаги, которая (с целью повышения механической прочности и удлинения в продольном направлении, позволяющим использовать бумагу для печати знаковой информации, считываемой в ЭВМ оптическим способом) содержит небеленую сульфатную целлюлозу марки ЭИ-1 и КМЦ в количестве. 2-4% от веса абсолютно сухого волокна 1 .

Такая бумага, хотя и имеет улучшенную механическую прочность, однако обладает недостаточными эластичностью и впитывающей способностью.

Известна бумага-основа для копировальной бумаги следующего композиционного состава: льнопеньковая полумасса, сульфатная беленая хвоиная целлюлоза и беленая лиственная целлюлоза 2 .

С одной стороны, включение в композицию бумаги-основы льнопенькового сырья и лиственной целлюлозы улуч шает эластичность и впитывающую способность ее по отношению к красяще му копировальному покрытию и способствует многократности использования копировальной бумаги за счет обеспечения частичного переноса копировгшьной краски.

. С другой стороны, включение в состав бумаги-основы льнопеньковой полумассы усложняет технологическую схем производства копировальной бумагиосновы, так как льноволокно, В отличие,от других компонентов, перед размолом и последующим составлением композиции предварительио подвергается варке в шаровых варочных котлах а затем - 2-ступенчатой отбелке, т.е .такая технологическая схема требует дополнительных производственных площадей для установки соответствуквдего варочного, отбельного и прокывного

оборудования, расхода химикатов и отстродефицитного материала - льнопеньковоговолокна. Кроме того, такая схема потребует сложной очистной системы для очистки сбросов.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является бумага-основа для копировальной бумаги массой 16 г/м, вырабатываемая из сульфатной небеленой хвойной целлюлозы з

Однако известная бумага не обладает достаточно высокими качественныгли показателями, такими как разрушающее усилие, впитывающая способность, эластичность.

К тому же при переработке бумаги на современном высокоскоростном оборудовании бумага-основа при прохождении через машину претерпевает многократное изменение температур(l2 110 С}) что приводит к дополнительно деформации бумаги-основы. Применяемая бумага-основа имеет повышенную термоусадку, а это ведет к волнистости , короблению получаемой копировальной бумаги.

Целью изобретения является повышение качества копировальной бумаги.

Поставленная цель достигается тем, что бумага-основа для копировальной бумаги, содержащая сульфатную небеленую хвойную целлюлозу, дополнительно содержит сульфатную беленую лиственную целлюлозу и хлопковую целлюлозу при следующем соотношении компонентов, мас.%:

Сульфатная небеленая

хвойная целлюлоза . 60-70

Сульфатная беленая

лиственная целлюлоза 15-20

Хлопковая целлюлоза 15-20

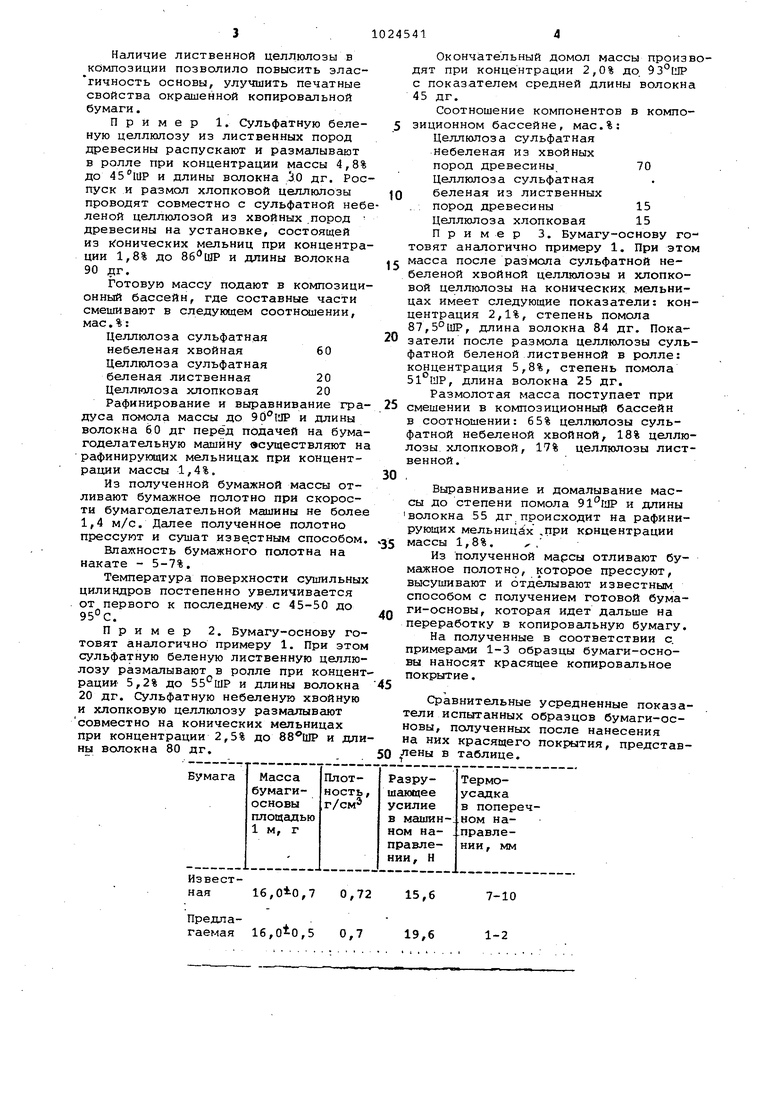

Изменение композиционного состава по волокну с введением хлопковой целлюлозы позволило снизить термоусадку бумаги-основы, тем самым облегчило переработку ее на копировальную бумагу, что особенно важно при нанесении копировального покрытия на современном высокоскоростном оборудовании, где бумага претерпевает многократные температурные воздействия, вызывакяцие деформацию бумажного полотна. Введение хлопковой целлюлозы позволило получить бумагу копировальную с минимальными усадкой, волнистостью, короблением. Хлопковая целлюлоза в композиции бумаги-основы дгша возможность повысить ее впитывающую способность, тем самым повысилась многократность использования копировальной бумаги за счет частичного постепенного переноса краски с копировальной бумаги на подложку, а также повысить разрушаюbiee усилие. Наличие лиственной целлюлозы в композиции позволило повысить эласгичность основы, улучшить печатные свойства окрашенной копировальной бумаги. Пример 1. Сульфатную беленую целлюлозу из лиственных пород древесины распускают и размалывают в ролле при концентрации массы 4,8% до 45ШР и длины волокна ДО дг. Рос пуск и размол хлопковой целлюлозы проводят совместно с сульфатной неб леной целлюлозой из хвойных пород древесины на установке, состоящей из конических мельниц при концентра ции 1,8% до и длины волокна 90 дг. Готовую массу подают в композици онный бассейн, где составные части смешивают в следующем соотношении, мас.%: Целлюлоза сульфатная небеленая хвойная 60 Целлюлоза сульфатная беленая лиственная 20 Целлюлоза хлопковая 20 Рафинирование и выравнивание гра дуса помола массы до 90°lJP и длины волокна 60 дг перёд подачей на бума годелательную машину всуществляют н рафинирующих мельницах при концентрации массы 1,4%, Из полученной бумажной массы отливают бумажное полотно при скорости бумагоделательной машины не боле 1,4 м/с. Далее полученное полотно прессуют и сушат известным способом Влажность бумажного полотна на накате - 5-7%. Температура поверхности сушильны цилиндров постепенно увеличивается от первого к последнему с 45-50 до 95°С. Пример 2. Бумагу-основу го товят аналогично примеру 1. При этом сульфатную беленую лиственную целлю лозу размалывают в ролле при концент рации 5,2% до 55шР и длины волокна 20 дг. Сульфатную небеленую хвойную и хлопковую целлюлозу размалывают совместно на конических мельницах при концентрации 2,5% до и дли ны волокна 80 дг. Окончательный домол массы производят при концентрации 2,0% до. с показателем средней длины волокна 45 дг. Соотношение компонентов в композиционном бассейне, мас.%: Целлюлоза сульфатная Небеленая из хвойных пород древесины 70 Целлюлоза сульфатная беленая из лиственных пород древесины 15 Целлюлоза хлопковая 15 Пример 3. Бумагу-основу готовят аналогично примеру 1. При этом масса после размола сульфатной небеленой хвойной целлюлозы и хлопковой целлюлозы на конических мельницах имеет следующие показатели: концентрация 2,1%, степень помола 87,5°ШР, длина волокна 84 дг. Показатели после размола целлюлозы сульфатной беленой лиственной в ролле: концентрация 5,8%, степень помола 51ыР, длина волокна 25 дг. Размолотая масса поступает при смешении в композиционный бассейн в соотношении: 65% целлюлозы сульфатной небеленой хвойной, 18% целлюлозы хлопковой, 17% целлюлозы лиственной. Выравнивание и домалывание массы до степени помола 91ыР и длины волокна 55 дг происходит на рафинирующих мельницйх ,при концентрации массы 1,8%. , , Из полученной марсы отливают бумажное полотно, которое прессуют, высушивают и отделывают известным способом с получением готовой бумаги-основы, которая идет дальше на переработку в копировальную бумагу. На полученные в соответствии с. примерами 1-3 образцы бумаги-основы наносят красящее копировальное покрытие. Сравнительные усредненные показатели испытанных образцов бумаги-основы, полученньгх после нанесения на них красящего покрытия, представены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Способ изготовления папиросной бумаги | 1981 |

|

SU1011753A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Основа для теплочувствительной бумаги и способ ее получения | 1989 |

|

SU1719518A1 |

| Мешочная бумага | 1990 |

|

SU1810419A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| Бумажная масса для изготовления бумаги-основы для пергамента | 1984 |

|

SU1245639A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ - ОСНОВЫ ПАРАФИНИРОВАННОЙ БУМАГИ ДЛЯ НАРУЖНОЙ ЗАВЕРТКИ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2309214C1 |

16,,7 16,,5

0,72 15,6

7-10

19,6

1-2 I Как видно из данных таблицы, у образцов бумаги, изготовленных в соответствии с предлагае1 лм спосо™ 1024541 бом, показатель усадки улучшился в 5-7 раз, разрушающее усилие повысилось на 12,5%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бумага-основа для копировальной бумаги (прототип), | |||

Авторы

Даты

1983-06-23—Публикация

1982-02-02—Подача